Методика поверки «Модуль инспекционный внутритрубный PS-3» (МП АПМ 60-17)

УТВЕРЖДАЮ

Генеральный директор ООО «Автопрогресс-М»

МОДУЛЬ ИНСПЕКЦИОННЫЙ ВНУТРИТРУБНЫЙ PS-3

МЕТОДИКА ПОВЕРКИ

МП АПМ 60-17 г. Москва

2017 г.

Настоящая методика распространяется на модуль инспекционный внутритрубный PS-3, зав.№ PS3.1 (далее - модуль), производства «BREIVOLL INSPECTION TECHNOLOGIES AS», Норвегия, и устанавливает методику его первичной и периодической поверки.

Интервал между поверками - 1 год.

1 Операции поверки

1.1 При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции поверки |

№ пункта документа по поверке |

Проведение операции при поверке | |

|

первичной |

периодической | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Идентификация программного обеспечения |

7.2 |

Да |

Да |

|

Опробование |

7.3 |

Да |

Да |

|

Определение диапазона измерений и абсолютной погрешности измерений остаточной толщины стенки трубопроводов |

7.4 |

Да |

Да |

При проведении поверки должны применяться эталоны и вспомогательные средства, при

веденные в таблице 2.

Таблица 2 - Наименование эталонов и вспомогательных средств поверки

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.4 |

Комплект образцовых ультразвуковых мер КМТ176М-1 в диапазоне толщин от 1 до 18 мм, погрешность от 0,3 до 0,7% (per. № 6578-78) Линейка измерительная металлическая (0-1000) мм (рег.№ 20048-05) Вспомогательное оборудование: Ванна с водопроводной водой |

Примечание - Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методики поверки.

Средства измерений, применяемые при поверке, должны быть поверены и иметь действующие свидетельства о поверке, или аттестованы в качестве эталонов.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы, имеющие достаточные навыки и опыт работы с модулем, аттестованные на право выполнения поверочных работ.

4 Требования безопасности-

4.1 При проведении поверки необходимо подробно изучить требования безопасности, указанные в РЭ модуля и используемых средствах поверки и обеспечить их неукоснительное выполнение.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3 Перед проведением поверки все части модуля должны быть очищены от пыли и грязи.

-

5.1 При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды, °C 25±10

-

- относительная влажность воздуха, %, не более 80

-

- атмосферное давление, кПа 84,0-106,7

-

5.2 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу модуля.

-

6.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

- подготовить ванну с водопроводной водой. Размеры и уровень жидкости в ванне выбираются из условий возможности размещения в ней поверяемого модуля и обеспечения имитации расстояний от ультразвуковых излучателей, соответствующих диапазонам измерений модуля;

подготовить поверяемый модуль и средства поверки к работе в соответствии с эксплуатационной документацией на них;

модуль должен быть включен и переведен в режим измерений не менее чем за 0,5 ч до проведения поверки;

удалить с рабочих поверхностей мер толщины перед их использованием защитную смазку с помощью чистой хлопчатобумажной ткани, смоченной в бензине.

7 Проведение поверки-

7.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие модуля следующим требованиям:

соответствие комплектности модуля РЭ, прилагаемого к нему; наличие на модуле маркировки, заводского (серийного) номера;

отсутствие явных внешних дефектов, механических повреждений на модуле, соединительных кабелях, исправность их разъемов, влияющих на работоспособность и ухудшающих технические характеристики;

надежность фиксации механических коммутационных соединений.

Если требования п.7.1 не выполняются, модуль признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.2 Идентификация программного обеспечения.

-

7.2.1 Включить подготовленный к поверке модуль. При появлении заставки на экране цифрового отсчетного устройства считать в нижней строчке экрана идентификационные данные встроенного программного обеспечения «Pipescanner Analysis and Reporting System (PARS)» (далее - ВПО): идентификационное наименование и номер версии.

-

7.2.2 В соответствии с разделом 2 из РЭ модуля выбрать функцию «информационная страница» и переключиться с помощью клавиши F1 на страницу с сервисной информацией. Выбрав соответствующую строку, считать цифровой идентификатор ВПО (контрольную сумму исполняемого кода в соответствии с алгоритмом SHA512).

-

7.2.3 Результаты операции поверки считаются положительными, если идентификационные данные ВПО соответствуют указанным в таблице 3.

Таблица 3

Идентификационное наименование ПО

Pipescanner Analysis and Reporting System (PARS)

Номер версии (идентификационный номер ПО), не ниже

2017-2

Цифровой идентификатор ПО

1b1888ddca8b3 5b993aebc121813e4al 8c9e65c7c7bal3 50716alcb846ab616d

Алгоритм вычисления цифрового идентификатора ПО

SHA512

Если требования п.7.2 не выполняются, модуль признают непригодным к применению,

-

дальнейшие операции поверки не производят.

-

7.3 Опробование

-

7.3.1 При опробовании в соответствии с РЭ должно быть установлено:

-

исправность всех органов управления и индикации, системы электропитания; работоспособность модуля при всех режимах работы и во всех диапазонах измеряемых толщин и устанавливаемых диаметров трубы;

корректность исполнения основных функций модуля.

-

7.3.2 При опробовании необходимо:

поместить проверяемый модуль в ванну с водопроводной водой, включить и перевести в режим измерений в соответствии с эксплуатационной документацией на модуль;

выполнить измерение толщины не менее трех образцовых ультразвуковых мер КМТ176М-1 из стали во всем диапазоне измеряемых толщин.

Если требования п.7.3 не выполняются, модуль признают непригодным к применению, дальнейшие операции поверки не производят.

-

7.4 Определение диапазона и абсолютной погрешности измерений остаточной толщины стенки трубопроводов.

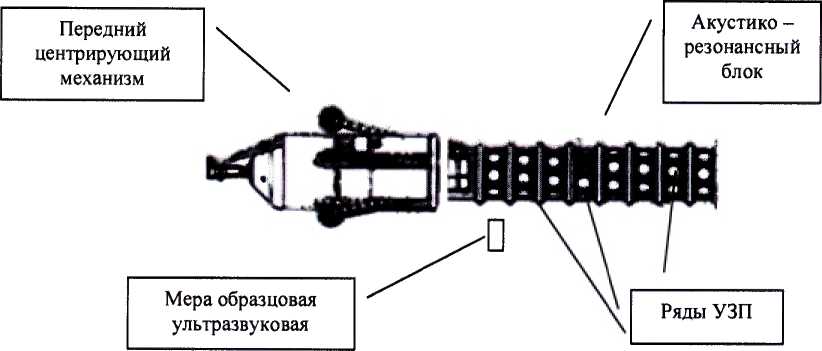

При проведении поверки модуль должен находиться в ванне с водопроводной водой в режиме измерений остаточной толщины стенки трубопровода. Определение диапазона и абсолютной погрешности измерений остаточной толщины стенки трубопроводов проводить с помощью комплекта образцовых ультразвуковых мер КМТ176М-1 - сталь. На Рис. 1 приведены схема размещения мер образцовых ультразвуковых относительно блоков и ультразвуковых преобразователей (УЗП) модуля.

-

7.4.1 Подготовить к работе образцовую ультразвуковую меру из комплекта КМТ176М-1 из стали, действительное значение толщины которой Я"*" соответствует нижнему значению диапазона измеряемых остаточных толщин стенки. Меру поместить в воду в зоне видимости первого УЗП. Первым считается один из восьми преобразователей, размещенных на наружной поверхности в первом ряду у левого края несущей конструкции акустико-резонансного блока (со стороны входа кабельной системы). Акустико-резонансный блок находится при этом в рабочем горизонтальном положении, контролируемом гироскопической системой. Мера размещается на расстоянии Lmax= Dmax /2, где Dmax максимально допустимый диаметр трубопровода в соответствии с заявляемыми техническими характеристиками. Расстояние, на котором размещается модуль относительно внутренней поверхности стенки трубы, контролировать с помощью линейки измерительной металлической 1000 мм по ГОСТ 427-75. При контроле измеряется расстояние между поверхностью ультразвуковых излучателей - приемников модуля и поверхностью меры толщины образцовой.

Рис. 1. Схема размещения мер образцовых ультразвуковых относительно блоков и УЗП модуля.

-

7.4.2 Выполнить не менее пяти измерений значений толщины образцовой меры Н‘пт. После обработки результатов измерений в процессоре модуля, записать показания с экрана монитора, расположенного в стойке управления модуля и вычислить среднее арифметическое значение измеренной толщины Н*ин по формуле (1):

и

PJMUH

1

и

тг мин

(1)

** ср

где п - количество измерений

вычислить абсолютную погрешность измерений толщины ДЯ, по формуле (2):

ЬН = Н

мин ср

мин действ. ’

(2)

где Н*™ств - действительное значение эквивалентной ультразвуковой толщины используемой образцовой меры, соответствующей нижнему значению диапазона измерений модуля.

-

7.4.3 Меру толщины, соответствующую нижнему значению диапазона измеряемых остаточных толщин стенки, поместить на расстоянии равном минимально допустимому диаметру трубопровода. Выполнить измерения и расчеты в соответствии с п. 7.4.2.

-

7.4.4 Операции по п. п. 7.4.2-7.4.3 провести для образцовых ультразвуковых мер, значения толщин которых соответствуют наибольшему значению 1^акс. Измерения также выполнить еще по двум мерам, толщины которых равномерно распределены по диапазону измерений (от до цмакс^

-

7.4.5 С помощью фиксатора, закрепленного на переднем центрирующем механизме модуля, развернуть модуль по часовой стрелке относительно продольной оси на угол, при котором следующий за первым УЗП из первого ряда, окажется над мерой.

-

7.4.6 Выполнить операции п.п. 7.4.1-7.4.4 для второй и всех последующих шести мер первого ряда УЗП модуля.

-

7.4.7 Вернуть модуль в горизонтальное рабочее положение, отслеживаемое его гироскопической системой.

-

7.4.8 Передвинуть меру, значение толщины которой равно Нмин, вдоль продольной оси модуля так, чтобы она оказалось в зоне видимости первого ультразвукового преобразователя из второго ряда УЗП смотри п.п 7.4.1.

-

7.4.9 Выполнить операции п.п. 7.4.1-7.4.7 для второй и всех последующих шести мер второго ряда УЗП модуля.

-

7.4.10 Выполнить операции п.п. 7.4.1-7.4.8 для третьего и всех последующих шести рядов мер УЗП модуля.

-

7.4.11 За окончательный результат принять наибольшее значение АЯ по всем выполненным измерениям и расчетам.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений остаточной толщины стенки трубопроводов, находится в пределах от 1,5 до 18 мм, а полученное значение абсолютной погрешности измерений остаточной толщины стенки трубопроводов в указанном диапазоне измерений не выходит за пределы ±0,25 мм.

Если требования п.7.4 не выполняются, модуль признают непригодным к применению.

8 Оформление результатов поверки-

8.1 Результаты поверки оформляются протоколом в свободной форме, содержащим результаты поверки по каждому пункту раздела 7 настоящей методики поверки.

-

8.2 При положительных результатах поверки модуль признается пригодным к применению и выдается свидетельство о поверке установленной формы.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска пове-рительного клейма.

-

8.3 При отрицательных результатах поверки, модуль признается непригодным к применению и выдается извещение о непригодности установленной формы с указанием основных причин.

Инженер

М.В. Хлебнова

ООО «Автопрогресс-М»