Номер по Госреестру СИ: 60259-15

60259-15 Системы ультразвукового контроля

(SONOTRON™ - ЕМАТ 880)

Внешний вид.

Системы ультразвукового контроля

Рисунок № 1

Программное обеспечение

Программное обеспечение (ПО), входящее в состав систем, выполняет функции управления системой, обработки результатов измерений, создания и сохранения файлов с данными контроля, протоколов контроля, файлов настроек, формирования отчетов в реальном времени,

Защита ПО от преднамеренных и непреднамеренных воздействий соответствует уровню «средний» согласно Р 50.2.077-2014.

Идентификационные признаки ПО систем приведены в таблице 1.

Таблица 1

|

Идентификационное наименование ПО |

Номер версии (идентификационн ый номер) ПО |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентикатора ПО |

|

SONOTRON EMAT - 880 ETMS |

1.56 и выше |

- |

- |

|

SONOTRON EMAT - 880 DACQ |

1.186 и выше |

- |

- |

Знак утверждения типа

Сведения о методиках измерений

Сведения о методиках (методах) измеренийИспользуются для прямых измерений в соответствии с методикой, изложенной в руководстве по эксплуатации «Система ультразвукового контроля SONOTRON™ - ЕМАТ 880. Руководство по эксплуатации».

Нормативные и технические документы

Нормативные и технические документы, устанавливающие требования к системам ультразвукового контроля SONOTRON™ - ЕМАТ 880

Техническая документация компании NDT Technologies Inc., Канада.

Поверка

Поверка осуществляется согласно методике поверки NDTT.3631251.102894 МП «Системы ультразвукового контроля SONOTRON™ - ЕМАТ 880. Методика поверки», утвержденной ФГУП «ВНИИОФИ» в сентябре 2014 г.Основные средства поверки:

-

1 Осциллограф универсальный двухлучевой С 1-103. Полоса пропускания от 0 до 10 МГц. Коэффициент отклонения от 0,5 мВ/дел до 20 В/дел, пределы основной погрешности коэффициентов отклонения ± 4 %. Коэффициент развертки от 0,04 мкс/дел до 5 с/дел, пределы основной погрешности коэффициентов разверток ± 4 %.

-

2 Мера моделей дефектов SOPR-NDT-02. Длина группы сверлений MH1, MH2, MW1, MW2 (50,0 ± 2,0) мм, расстояние до осей симметрии группы сверлений MH1, MH2, MW1, MW2 от 50 до 1000 мм от переднего и заднего торцов меры.

-

3 Тестер ультразвуковой МХ 01- УЗТ-1. Размах напряжения высокочастотного сигнала на нагрузке 50 Ом (2,0 ± 0,3) B. Диапазон ослабления аттенюатора от 0 до 96 дБ. Пределы допускаемой абсолютной погрешности на частоте 10 МГц ± (0,1+0,0075^N) дБ, где N - значение устанавливаемого ослабления в дБ.

Изготовитель

NDT Technologies Inc., Канада.

Адрес: 20275 Clark Graham, Baie D'Urfe, Montreal, (Quebec. Canada H9X 3T5.

Телефон: +1-514-457-7650.

Факс: +1-514-457-7652.

Сайт: www.ndt.ca.

E-mail: info@ndt.ca.

Лист № 5 Всего листов 5

Испытательный центр

Федеральное государственное унитарное предприятие «Всероссийский научноисследовательский институт оптико-физических измерений» (ФГУП «ВНИИОФИ»).

Адрес: 119361, г. Москва, ул. Озерная, 46.

Телефон: (495) 437-56-33, факс: (495) 437-31-47.

Сайт: www.vniiofi.ru.

E-mail: vniiofi@vniiofi.ru.

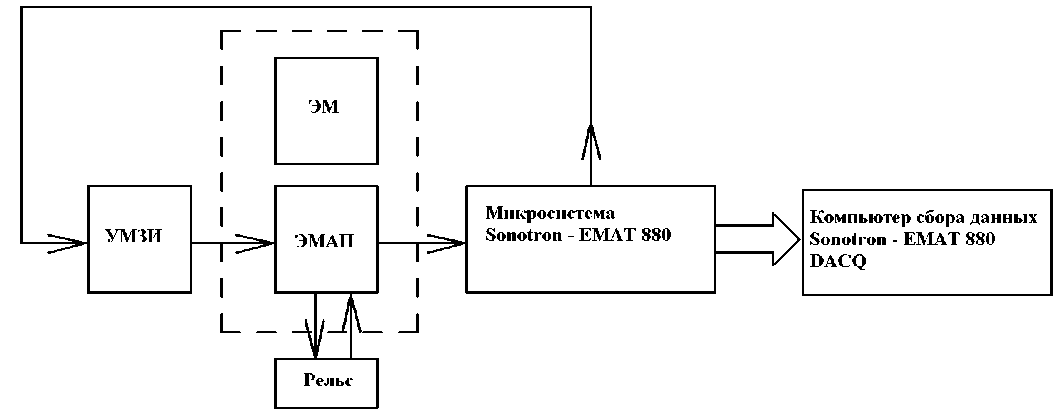

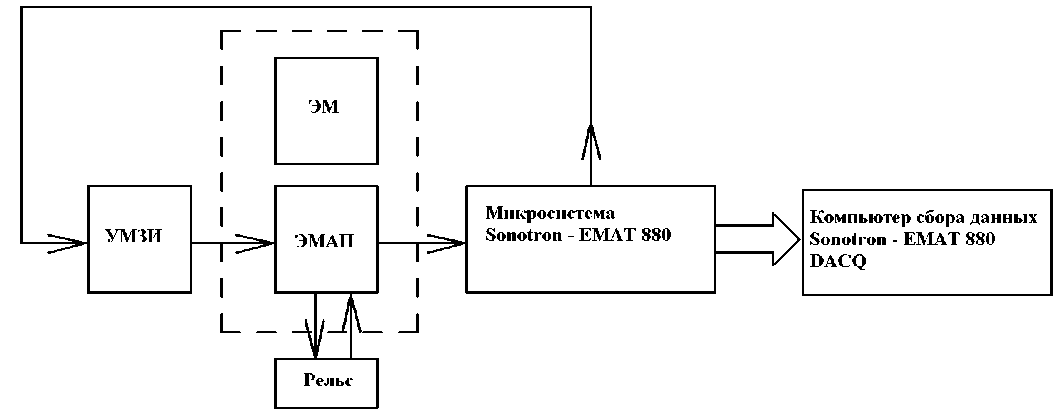

Принцип действия систем основан на зеркально-теневом методе ультразвукового контроля. В качестве метода возбуждения и приема ультразвуковых колебаний применяется бесконтактный электромагнитно-акустический (ЭМА) метод, который уменьшает влияние окалины и других загрязнений поверхности рельса на результаты контроля. Данный метод основан на эффекте преобразования высокочастотных электромагнитных колебаний в акустические колебания (и наоборот) поверхностью металла в постоянном магнитном поле.

При пропускании через обмотку электромагнитно-акустических преобразователей (ЭМАП) импульсов тока ультразвуковой частоты на поверхности рельса возникает вихревой ток. Взаимодействие вихревого тока с внешним магнитным полем электромагнита приводит к возникновению ультразвуковых колебаний поверхности рельса, которая, тем самым, превращается в излучатель ультразвука. Прошедшие через изделие и отраженные от противоположной поверхности ультразвуковые колебания снова вызывают колебания поверхности рельса под ЭМАП. Поскольку эта поверхность тоже находится в магнитном поле электромагнита, её колебания приводят к возникновению тока на поверхности рельса, который трансформируется в обмотку приемного ЭМАП. Таким образом, при использовании ЭМАП излучателем и приемником ультразвука становится сама поверхность рельса, расположенная в зоне действии обмоток преобразователей.

На рисунке 1 представлена фотография общего вида системы. В системе устанавливаются от одного до трех верхних ЭМАП (ТОР) и два боковых ЭМАП - по одному с

каждой стороны контролируемого рельса (SIDE).

ен

Рисунок 1 - Общий вид системы

На рисунке 1 цифрами обозначены: 1 - пульт управления; 2 - ЭМАП «ТОР 1»; 3 - ЭМАП «ТОР 2»; 4 - ЭМАП «SIDE 1»; 5 - ЭМАП «SIDE 2»; 6 - компьютер микросистемы SONOTRON™ - ЕМАТ 880

По каждому синхроимпульсу компьютера микросистемы SONOTRON™ - ЕМАТ 880 (Sonotron 880 ETMS) во всех каналах одновременно с заданной вручную частотой заполнения и длительностью формируются радиоимпульсы, которые усиливаются в усилителе мощности зондирующих импульсов (УМЗИ). С выхода УМЗИ радиоимпульс поступает на соответствующий ЭМАП, расположенный под полюсом электромагнита (ЭМ). ЭМ создает магнитное поле, ориентированное по нормали к поверхности контролируемого изделия. Витки рабочей части ЭМАП параллельны поверхности изделия, поэтому в результате взаимодействия постоянного магнитного поля с полем вихревых токов в изделии возникают поперечные ультразвуковые колебания. Эти колебания распространяются в направлении противоположной поверхности рельса. Принятый ЭМАП сигнал подается на соответствующий вход микросистемы SONOTRON™ - ЕМАТ 880, усиливается с заданным коэффициентом усиления, оцифровывается и отображается на экране компьютера микросистемы SONOTRON™ - ЕМАТ 880 в виде А-скана. Анализ амплитуды донных сигналов выполняется в зонах стробирующих импульсов. Для УЗК шейки рельса стробирующие импульсы располагают в зоне второго донного сигнала, для УЗК головки - как в зоне первого, так и в зоне второго донного сигнала. Далее оцифрованный сигнал передается в компьютер сбора данных SONOTRON™ - ЕМАТ 880 DACQ (Sonotron 880 DACQ), который сохраняет и отображает информацию по амплитуде донных сигналов в зонах, указанных выше стробирующих импульсов, в виде В-сканов по всей длине контролируемого рельса.

Схема измерительных каналов УЗК приведена на рисунке 2.

Рисунок 2 - Схема измерительного канала УЗК

Системы предназначены для контроля рельсов типа: P43; P50; P65; P65K; P75; UIC54; UIC60; S49; 136RE. Минимальная длина контролируемых рельсов 12,5 метров. Максимальная длина контролируемых рельсов 125 метров для единичных рельсов и 800 метров для сварных рельсов.

Таблица 2

|

Наименование характеристики |

Значение |

|

Диапазон измерения координат дефекта относительно переднего |

От 0,5 • 102 до |

|

торца рельса, мм |

8 • 105 |

|

Минимальный размер выявляемого дефекта, мм |

50 |

|

Пределы допускаемого значения абсолютной погрешности измерения координат дефекта относительно переднего торца рельса, мм |

± 0,5 • 102 |

|

Скорость транспортировки рельса через зону контроля, м/с |

От 0 до 2,0 |

|

Диапазон установки частоты заполнения зондирующих импульсов, МГц |

От 1,5 до 2,0 |

|

Допускаемое отклонение установки частоты заполнения зондирующих импульсов, % |

± 10 |

|

Диапазон установки длительности зондирующих импульсов, мкс |

От 4 до 10 |

|

Пределы допускаемой абсолютной погрешности измерения отношения амплитуд сигналов на входе приемника, дБ |

± 2 |

|

Условная чувствительность, дБ, не менее: - для каналов ТОР (по амплитуде второго донного импульса от поверхности основания подошвы рельса); |

- 12 |

|

- для каналов SIDE (по минимальной амплитуде первого и второго донных импульсов от боковой поверхности головки рельса) |

- 12 |

|

Масса системы, не более, т |

3,6 |

|

Г абаритные размеры, длина х ширина х высота, м |

3,8 х 2,7 х 3,0 |

|

Срок службы, лет, не менее |

8 |

|

Питание системы осуществляется от сети переменного тока с - напряжением, В; |

От 207 до 256 |

|

- частотой, Гц |

50 ± 1 |

|

Условия эксплуатации: - температура окружающего воздуха, °С |

От 10 до 35 |

|

- относительная влажность воздуха при 25 °С, % |

До 80 |

Лист № 4 Всего листов 5