Методика поверки «Дефектоскопы ультразвуковые Mentor UT» (МП 037.Д4-16)

УТВЕРЖДАЮ

Дефектоскопы ультразвуковые Mentor UT

Методика поверки

МП 037.Д4-16

Главный метролог

ФГУГЬо&НЙ^&ФИ»

/у С.Н. Негода

« <%. ъу _______2016 г.

Москва 2016 г.

СОДЕРЖАНИЕ

ПРИЛОЖЕНИЕ А (ФОРМА ПРОТОКОЛА ПОВЕРКИ)

1. ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика устанавливает методы и средства первичной и периодической поверок дефектоскопов ультразвуковых Mentor UT (далее по тексту - дефектоскопов).

Дефектоскопы предназначены для измерений глубины залегания дефектов при ультразвуковом контроле деталей и узлов из металлов.

Интервал между поверками - 1 год.

2. ОПЕРАЦИИ ПОВЕРКИ-

2.1. При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок 1.

|

Наименование операций |

Номер пункта методики |

|

Внешний осмотр |

8.1 |

|

Идентификация программного обеспечения (ПО) |

8.2 |

|

Опробование |

8.3 |

|

Определение диапазона и абсолютной погрешности измерений глубины залегания дефектов |

8.4 |

-

2.2. Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3. Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1. Рекомендуемые средства поверки указаны в таблице 2.

-

3.2. Средства поверки должны быть поверены и аттестованы в установленном порядке.

-

3.3. Приведенные средства поверки могут быть заменены на их аналоги, обеспечивающие определение метрологических характеристик дефектоскопа с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование средства измерений или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4 |

Мера №ЗР из комплекта мер ультразвуковых ККО-3. Толщина меры 29.од. Высота меры 59_од. Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм. Диаметр искусственного дефекта Д1 6+о,з мм, диаметров Д2, ДЗ, Д4, Д5 2+o,i мм. Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта: до дефекта Д1 - 44_о,12 мм. Расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: до дефекта Д2 -(3 ±0,15) мм, до дефекта ДЗ - (6 ± 0,15) мм, до дефекта Д4 - (8 ± 0,15) мм, до дефекта Д5 - (12 ± 0,15) мм. Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм. |

Лица, допускаемые к проведению поверки, должны пройти обучение по требуемому виду измерений, изучить устройство и принцип работы дефектоскопа и средств поверки по эксплуатационной документации.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1. Работа с дефектоскопом и средствами поверки должна проводиться согласно требованиям безопасности при работе с электроизмерительными приборами, указанным в руководствах по эксплуатации (РЭ) на приборы.

-

5.2. При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

5.3. Освещенность рабочего места поверителя должна соответствовать требованиям санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

6.1. При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха (20 ± 5) °C;

-

- относительная влажность воздуха (65 ±15) %;

-

- атмосферное давление (750 ± 30) мм рт.ст. [(100 ± 4) кПа].

-

6.2. Внешние электрические и магнитные поля должны находиться в пределах, не влияющих на работу дефектоскопов и средств поверки.

-

7.1. Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2. Подготовить дефектоскоп и средства поверки к работе в соответствии с их РЭ.

-

8.1. Внешний осмотр

-

8.1.1. При внешнем осмотре должно быть установлено соответствие дефектоскопа следующим требованиям:

-

-

- комплектность дефектоскопа в соответствии с документацией;

-

- отсутствие явных механических повреждений электронного блока дефектоскопа и пьезоэлектрических преобразователей (ПЭП), влияющих на работоспособность дефектоскопа;

-

- наличие маркировки дефектоскопа и ПЭП в соответствии с документацией.

-

8.1.2. Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1

8.2. Идентификация программного обеспечения (ПО)

-

8.2.1. Включить дефектоскоп согласно РЭ.

выбрать на панели «Version

-

8.2.2. Нажать кнопку 1, затем кнопку Information».

-

8.2.3. Прочитать идентификационное наименование ПО в заголовке списка, номер версии - первое значение в строке «Software».

-

8.2.4. Проверить идентификационные данные ПО на соответствие значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

MENTOR |

|

Номер версии (идентификационный номер) ПО |

1.0.02293.996 и выше |

|

Цифровой идентификатор ПО |

— |

-

8.2.5. Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в таблице 3.

8.3. Опробование

-

8.3.1. Нажать кнопку

для перехода к главному экрану с приложениями.

-

8.3.2. На главном экране выбрать приложение «Hand Scanning».

-

8.3.3. Подключить ПЭП к разъему на электроном блоке дефектоскопа.

-

8.3.4. Установить ПЭП на рабочую поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3 (далее - мера №ЗР), предварительно нанести на неё контактную жидкость.

-

8.3.5. Проверить работоспособность систем излучения, приема и индикации (на экране должны присутствовать сигнал от генератора импульсов возбуждения (ГИВ) и сигналы от дефектов или донной поверхности).

-

8.3.6. Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если работоспособны системы излучения, приема и индикации.

8.4. Определение диапазона и абсолютной погрешности измерений глубины залегания дефектов

-

8.4.1. Нажать кнопку

для перехода к главному экрану с приложениями.

-

8.4.2. На главном экране выбрать приложение «Hand Scanning».

-

8.4.3. Подключить ПЭП к разъему на электроном блоке дефектоскопа.

-

8.4.4. При подключении одноэлементного ПЭП выполнить калибровку в соответствии с пунктами 8.4.5 - 8.4.13. При подключении ПЭП на фазированной решетке выполнить калибровку в соответствии с пунктами 8.4.14 - 8.4.19.

-

8.4.5. Если используется режим «фазированная решетка», нажать кнопку кнопка-индикатор

для

включения режима «одноэлементный ПЭП» (при режиме «фазированная решетка», активна

L при режиме «одноэлементный ПЭП» кнопка-индикатор ■■).

для вывода панели «UT Setup» (для появления кнопки

-

8.4.6. Нажать кнопку необходимо нажать в любую область А-скана).

-

8.4.7. На панели «UT Setup» выбрать параметр «Frequency» и установить частоту заполнения импульсов ГИВ в соответствии с частотой используемого ПЭП. Параметр «Pulser Voltage» (амплитуда импульсов ГИВ) установить 25 В, параметр «PRF» (частота следования импульсов ГИВ) - 10 кГц, параметр «Range» (диапазон) - 100 мм, параметр «Part Velocity» (скорость ультразвука) - 5900 м/с.

-

8.4.8. Установить ПЭП на боковую поверхность меры №ЗР в бездефектное место, предварительно нанести на неё контактную жидкость.

8.4.9. Нажать кнопку

для калибровки скорости ультразвука и времени задержки в призме. Параметр «Ref 1» установить в соответствии с действительным значением толщины меры №ЗР, указанном в свидетельстве о поверке.

8.4.10. Навести строб «Gate А» на сигнал от донной поверхности и нажать

При необходимости изменить параметр «Gain» (усиление) на панели «UT

кнопку

Setup» (п. 8.4.6).

-

8.4.11. Установить ПЭП на рабочую поверхность меры №ЗР в бездефектное место, предварительно нанести на неё контактную жидкость.

-

8.4.12. Нажать кнопку

параметр «Ref 2» установить в соответствии с

действительным значением высоты меры №ЗР, указанном в свидетельстве о поверке.

-

8.4.13. Навести строб «Gate В» на сигнал от донной поверхности и нажать

кнопку llfll

8.4.14. Если используется режим «одноэлементный ПЭП», нажать кнопку включения режима «'газированная решетка» (при режиме «фазированная решетка», активна

L, при режиме «одноэлементный ПЭП» кнопка-индикатор НВ).

ЕЗ для вывода панели «UT Setup» (для появления кнопки

для завершения калибровки.

для

кнопка-индикатор

-

8.4.15. Нажать кнопку необходимо нажать в любую область А-скана).

-

8.4.16. На панели «UT Setup» выбрать параметр «Frequency» и установить частоту заполнения импульсов ГИВ в соответствии с частотой используемого ПЭП. Параметр «Pulser Voltage» (амплитуда импульсов ГИВ) установить 25 В, параметр «PRF» (частота следования импульсов ГИВ) - 10 кГц, параметр «Range» (диапазон) - 100 мм, параметр «Part Velocity» (скорость ультразвука) - 5900 м/с.

-

8.4.17. Установить ПЭП на рабочую поверхность меры №ЗР в бездефектное место. ___

-

8.4.18. Нажать кнопку

для калибровки скорости ультразвука. Нажать кнопку

для вывода панели «Part Setup» (для появления кнопки необходимо нажать в любую область А-скана). Параметр «Velocity Call Туре» установить «Multi BW», параметр «S-Ref 1» установить в соответствии с действительным значением высоты меры №ЗР, указанном в свидетельстве о поверке. ___

-

8.4.19. Установить строб «Gate А» на первое донное отражение и нажать кнопку Hfl для завершения калибровки.

-

8.4.20. Нажать кнопку Б9 для вывода панели «Gate Setup» (для появления кнопки необходимо нажать в любую область А-скана). Параметр «Gate A TOF Mode» установить «Peak»; параметр «Gate A Logic» - «Positive»; параметр «Gate A Threshold» - 50 %.

-

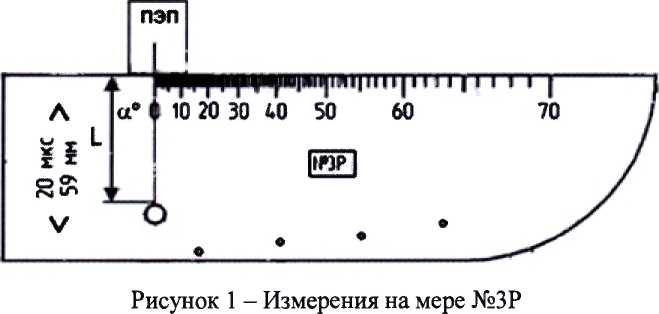

8.4.21. Получить наибольшую амплитуду эхо-сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм), составляющую не менее 80 % экрана (при необходимости изменить параметр «Gain» (усиление) на панели «UT Setup» (п. 8.4.6)), перемещая преобразователь вдоль поверхности меры №ЗР (рисунок 1).

-

8.4.22. Зафиксировать результат измерения глубины залегания дефекта Ьизл1, мм. Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта Lcp, мм.

-

8.4.23. Определить абсолютную погрешность измерения глубины залегания дефекта AL по формуле:

AL = Lcp - (LH - D/2-cosd), мм,

где Lcp - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм,

LH - глубина до центра дефекта из протокола поверки на меру №ЗР, мм,

D - диаметр дефекта из протокола поверки на меру №ЗР, мм,

а - угол ввода ультразвукового луча в зависимости от параметров ПЭП,

-

8.4.24. Повторить пункты 8.4.21 - 8.4.23 для дефектов диаметром 2 мм на глубинах 56, 53, 51, 47 мм (ПЭП находится на рабочей поверхности 1 меры №ЗР), для дефекта диаметром 6 мм на глубине 15 мм и дефектов диаметром 2 мм на глубинах 3, 6, 8, 12 мм (ПЭП находится на рабочей поверхности 2 меры №ЗР).

-

8.4.25. Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон измерений глубины залегания дефектов составляет от 2 до 55 мм и абсолютная погрешность измерения глубины залегания дефектов не превышает ± 0,5 мм.

-

9.1. Результаты поверки заносят в протокол поверки. Рекомендуемая форма протокола поверки приведена в приложении А к методике поверки.

-

9.2. Положительные результаты поверки оформляются свидетельством о поверке в установленной форме, наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815. Знак поверки наносится на свидетельство о поверке.

-

9.3. Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности средства измерения к дальнейшей эксплуатации в установленной форме в соответствии с приказом Минпромторга России от 02.07.2015 №1815, с указанием причин непригодности.

Разработчики:

Начальник отдела

испытаний и сертификации

ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

Инженер сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

А.С. Крайнов

(рекомендуемое)

ПРОТОКОЛ первичной/периодической поверки № от «_____»______________20__года

Средство измерений:________________________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Заводской номер:___________________________________________________________________

Принадлежащее:_______________________________________________________________

Поверено в соответствии с методикой поверки:_________________________________________

При следующих значениях влияющих факторов:

С применением эталонов:__________________________________________________________

Результаты поверки:

-

1 Внешний осмотр_____________________________________________________________

-

2 Опробование________________________________________________________________

-

3 Результаты определения метрологических характеристик:

Метрологические характеристики

Номинальная величина / погрешность

Измеренное значение

Заключение:________________________________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Подпись ФИО

9