Методика поверки «Системы автоматизированные налива нефтепродуктов НХА-АСН» (МП-0418-2018)

УТВЕРЖДАЮ

энергоресурсов

__А.В. Федоров

9 20

#йый директор КИП «МЦЭ»

Системы автоматизированные налива нефтепродуктов НХА-АСН

МЕТОДИКА ПОВЕРКИ МП-0418-2018

2018 г.

Настоящая методика устанавливает методы и средства первичной и периодической поверки системы автоматизированной налива нефтепродуктов НХА-АСН (далее - система).

Первичная и периодическая поверка системы проводится на месте эксплуатации. Ответственность за организацию и своевременность проведения первичной и периодической поверки системы несет ее владелец.

Первичную поверку проводят после ввода системы в эксплуатацию и после ремонта, а также после замены средств измерений утвержденного типа входящих в состав системы, периодическую по истечении срока интервала между поверками.

Первичную и периодическую поверку осуществляют аккредитованные в установленном порядке юридические лица и индивидуальные предприниматели.

Интервал между поверками - один год.

1 ОПЕРАЦИИ ПОВЕРКИ1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | ||

|

Проверка соответствия системы требованиям эксплуатационной документации |

4.1 |

+ |

+ |

|

Опробование |

4.2 |

+ |

+ |

|

Расчет относительных погрешностей измерений массы, объема и плотности системой |

4.3 |

+ |

+ |

|

Идентификация программного обеспечения (ПО) |

4.4 |

+ |

+ |

|

Определение метрологических характеристик (MX) системы при измерении массы, объема, плотности и температуры |

4.5 |

+ |

+ |

|

Оформление результатов поверки |

5 |

+ |

+ |

|

Пломбировка |

6 |

+ |

+ |

-

2.1 При проведении поверки должны быть применены средства поверки, указанные в таблице 2.

-

2.2 Средства поверки должны быть исправны, иметь техническую документацию и действующие свидетельства о поверке.

Таблица 2

Наименование и тип основных и вспомогательных средств поверки.

Метрологические и основные технические характеристики _____________

Измеритель влажности и температуры ИВТМ-7, диапазон измерений температуры от минус 20 °C до плюс 60 °C, основная допускаемая погрешность измерения температуры ±0,2 °C, диапазон измерения относительной влажности от 0 до 98 %, допускаемая основная абсолютная погрешность ±2 %, диапазон измерения атмосферного давления, гПа 840 до 1060, ПГ ±3 гПа

Секундомер электронный СЧЕТ-1М диапазон измеряемых интервалов времени от

0,01 до 99999,9, с; пределы допускаемой абсолютной погрешности измерений интервалов времени ±(6 - 10-5Т+С) с, где Т - измеренное значение интервала времени, с; С - дискретность измерений в данном интервале: 0,001 с на интервалах от 0,001 до 999,999 с; 0,01 на интервалах от 1000,00 до 9999,99 с; 0,1 на интервалах от 10000,0 до 99999,9 с

Установка поверочная средств измерений объема и массы УПМ с номинальной вместимостью мерника 2000 дм3 при 20 °C и относительными погрешностями при измерениях объёма ±0,05 % и массы ±0,04 % (далее - УПМ 2000).

Плотномер типа ПЛОТ-3, модификации ПЛОТ-ЗБ, исполнения А, с диапазоном измерений плотности жидкости от 630 до 1010 кг/м3 и пределами допускаемой абсолютной погрешности при измерениях плотности ±0,3 кг/м3, с диапазоном измерения температуры от минус 40 до плюс 85 °C и пределами допускаемой абсолютной погрешности измерения температуры ±0,3 °C (далее - ПЛОТ-ЗБ).

-

2.3 Допускается применение других средства поверки, не указанных в таблице 2, обеспечивающих определение (контроль) метрологических характеристик системы с требуемой точностью (отношение метрологической характеристики, обеспечиваемой средствами поверки к поверяемой метрологической характеристике, не менее 1 к 3).

-

3.1 Поверка по всем пунктам, проводятся при любом из сочетаний значений влияющих факторов, соответствующих условиям:

-

- температура измеряемой среды, °C от -301 до +40

-

- температура окружающей среды, °C от -30* до +40

-

- влажность окружающей среды, %, не более 95

-

- атмосферное давление, кПа от 84 до 106,7

Поверка производится на измеряемой среде, с которой эксплуатируется система.

-

3.1.1 Параметры электропитания от сети переменного тока:

-

- напряжение, В 220^^^, 380^°

-

- частота, Гц 50 ± 1.

-

3.1.2 Отсутствие внешних электрических и магнитных полей, кроме геомагнитного поля.

-

3.1.3 Отсутствие механической вибрации, тряски и ударов, влияющих на работу системы.

-

3.1.4 Средства измерений (СИ), входящие в состав системы, должны быть исправны и поверены.

-

3.1.5 Давление в трубопроводах при наливе продуктов, не более, МПа 1,6.

-

3.2 Требования безопасности при проведении поверки

-

3.2.1 При проведении поверки должны соблюдаться требования безопасности в соответствии с действующими нормами для поверяемой системы, средств поверки, для места проведения поверки.

-

-

3.3 Требования к персоналу, проводящему поверку

-

3.3.1 К выполнению поверки допускают лиц, достигших 18 лет, годных по состоянию здоровья, прошедших обучение и проверку знаний, требований охраны труда в соответствии с ГОСТ 12.0.004-2015 Система стандартов безопасности труда (ССБТ). Организация обучения безопасности труда. Общие положения, прошедших обучение, проверку знаний и допущенных к обслуживанию средств поверки, изучивших настоящую методику, эксплуатационную документацию на систему, средства поверки.

-

3.3.2 К проведению поверки допускают лиц, аттестованных в качестве поверителя, знающих требования эксплуатационной документации на систему, средства измерений и оборудование, входящее в ее состав.

-

3.3.3 К обработке результатов измерений допускают лиц изучивших настоящую методику.

-

3.3.4 При поверке, управление системой должны осуществлять лица, прошедшие обучение и проверку знаний и допущенные к их обслуживанию.

-

3.3.5 При появлении течи продукта, загазованности и других ситуациях, нарушающих нормальный ход поверочных работ, поверку прекращают. В дальнейшем обслуживающий персонал системы руководствуется эксплуатационными документами на систему и оборудование, входящее в ее состав.

-

-

4.1.1 Проводят внешним осмотром, при этом устанавливают:

-

- соответствие комплектности, маркировки, монтажа, наличие пломб, СИ, входящие в состав системы, поверены в установленном порядке;

-

- отсутствие повреждений и дефектов, препятствующих проведению поверки.

-

4.1.2 Результаты считают положительными, если установлено полное соответствие комплектности, маркировки, монтажа и пломбировки составных частей системы требованиям эксплуатационной документации, а также отсутствие повреждений и дефектов, препятствующих проведению поверки. Все СИ, входящие в состав системы, должны быть поверены в установленном порядке (наличие знака поверки и (или) свидетельства о поверке, и (или) отметки в паспорте), срок очередной периодической поверки СИ должен заканчиваться не ранее срока очередной периодической поверки системы.

-

4.1.3 При выявлении несоответствий, поверка прекращается, до устранения несоответствий.

-

4.2.1 Подготовить систему к работе в соответствии с указаниями РЭ, задать дозу выдачи нефтепродукта 2000 л и налить в мерник УПМ 2000 для смачивания. С помощью поверочного оборудования измерить плотность нефтепродукта р’ кг/м3.

-

4.2.2 Результаты опробования считают положительными, если работа системы проходит в соответствии с эксплуатационной документацией, и система не выдает никаких сообщений об ошибке.

-

4.3.1 Система имеет резидентное программное обеспечение (РПО) «TverPLC» (устанавливается в контроллер, идентификационные данные приведены в таблице 3) и внешнее программное обеспечение (ВПО) «TverHMI» (устанавливается на АРМ, данное ПО защищено с помощью авторизации пользователя, паролей и ведения журнала событий, идентификационные данные приведены в таблице 4)

-

4.3.2 Проверку соответствия РПО и ВПО производят путем сравнения идентификационных данных, указанных в приложении к свидетельству об утверждении типа на систему и в таблицах 3 и 4 настоящего документа, с данными, отображаемыми на дисплее АРМ оператора при запуске системы.

аблица 3 - Идентификационные данные РПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

РПО «Tver PLC» |

|

Номер версии (идентификационный номер ПО), не ниже |

1.0 |

|

Цифровой идентификатор ПО |

- |

аблица 4 - Идентификационные данные ВПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ВПО «Tver HMI» |

|

Номер версии (идентификационный номер ПО), не ниже |

1.0 |

|

Цифровой идентификатор ПО |

- |

-

4.3.3 Результаты проверки считаются положительными, если установлено полное соответствие идентификационных данных ПО.

-

4.3.4 Результаты поверки заносят в протокол поверки.

-

4.4.1 Через АРМ оператора задают минимальную дозу выдачи по массе и наливают ее в мерник УПМ 2000.

Всего делается 5 наливов.

При этом фиксируют:

-

- условия испытаний;

-

- по показаниям системы:

-

- массу нефтепродукта, кг;

-

- массу нефтепродукта за каждый этап налива Ml, М2, М3, кг;

-

- по показаниям испытательного оборудования:

-

- массу нефтепродукта, кг;

-

- время налива для каждого этап налива Tl, Т2, ТЗ, сек.

Таблица 5 - Условия испытаний

|

Номер измерения (налива) |

1 |

2 |

3 |

4 |

5 |

Допускаемые значения |

|

Температура окружающего воздуха, °C |

от -30 до +40 | |||||

|

Атмосферное давление воздуха, кПа |

от 86,0 до 106,7 | |||||

|

Относительная влажность воздуха, % |

от 30 до 80 |

Таблица 6 - Определение расходов QI, Q2, Q3, массы Ml, М2, М3 и времени Tl, Т2, ТЗ налива

на каждом этапе

|

Номер налива |

Этап налива |

Время, с |

Масса, кг |

Средний расход, кг/ч | |||

|

1 |

1 |

Т1 |

Ml |

Qi | |||

|

2 |

Т2 |

М2 |

Q2 | ||||

|

3 |

ТЗ |

М3 |

Q3 | ||||

|

2 |

1 |

Т1 |

Ml |

Qi | |||

|

2 |

Т2 |

М2 |

Q2 | ||||

|

3 |

ТЗ |

М3 |

Q3 | ||||

|

3 |

1 |

Т1 |

Ml |

Qi | |||

|

2 |

Т2 |

М2 |

Q2 | ||||

|

3 |

ТЗ |

М3 |

Q3 | ||||

|

4 |

1 |

Т1 |

Ml |

Qi | |||

|

2 |

Т2 |

М2 |

Q2 | ||||

|

3 |

ТЗ |

М3 |

Q3 | ||||

|

5 |

1 |

Т1 |

Ml |

Qi | |||

|

2 |

Т2 |

М2 |

Q2 | ||||

|

3 |

ТЗ |

М3 |

Q3 | ||||

Таблица 7 - Расчетное значение допускаемой относительной погрешности измерения массы системой

|

Налив |

Средний расход, кг/ч |

5m, % CPM |

5imp, % |

5тдоп, % | |

|

1 |

Ql | ||||

|

Q2 | |||||

|

Q3 | |||||

|

2 |

Ql | ||||

|

Q2 | |||||

|

Q3 | |||||

|

3 |

Ql | ||||

|

Q2 | |||||

|

Q3 | |||||

|

4 |

Qi | ||||

|

Q2 | |||||

|

Q3 | |||||

|

5 |

Ql | ||||

|

Q2 | |||||

|

Q3 | |||||

Таблица 8 - Определение MX системы при измерении массы нефтепродукта

|

Номер налива |

Поправка |

Масса, кг |

5т (/), % | ||

|

тлен (о |

тупмо) |

туцм'О) | |||

|

1 |

1,001 | ||||

|

2 |

1,001 | ||||

|

3 |

1,001 | ||||

|

4 |

1,001 | ||||

|

5 |

1,001 | ||||

-

4.4.2 Через АРМ оператора задают минимальную дозу выдачи по объему и наливают ее в мерник УПМ 2000.

Всего делается 5 наливов.

При этом фиксируют:

-

- условия испытаний;

-

- по показаниям системы:

-

- объем нефтепродукта, м3;

-

- массу нефтепродукта за каждый этап налива Ml, М2, М3, кг;

-

- плотность нефтепродукта, кг/м3;

-

- по показаниям испытательного оборудования:

-

- объем нефтепродукта, м3;

-

- плотность нефтепродукта, кг/м3;

-

- температуру нефтепродукта, °C;

-

- время налива для каждого этапа налива Tl, Т2, ТЗ, сек.

Таблица 9 - Условия испытаний

|

Номер измерения (налива) |

1 |

2 |

3 |

4 |

5 |

Допускаемые значения |

|

Температура окружающего воздуха, °C |

от -30 до +40 | |||||

|

Атмосферное давление воздуха, кПа |

от 86,0 до 106,7 | |||||

|

Относительная влажность воздуха, % |

от 30 до 80 |

Таблица 10 - Определение расходов QI, Q2, Q3, массы Ml, М2, М3, объема VI, V2, V3 и времени Tl, Т2, ТЗ налива на каждом этапе налива

|

Налив |

Этап налива |

Время, с |

Масса, кг |

Объем, л |

Средний расход, кг/ч | ||||

|

1 |

1 |

Т1 |

Ml |

VI |

Qi | ||||

|

2 |

Т2 |

М2 |

V2 |

Q2 | |||||

|

3 |

ТЗ |

М3 |

V3 |

Q3 | |||||

|

2 |

1 |

Т1 |

Ml |

VI |

QI | ||||

|

2 |

Т2 |

М2 |

V2 |

Q2 | |||||

|

3 |

ТЗ |

М3 |

V3 |

Q3 | |||||

|

3 |

1 |

Т1 |

Ml |

VI |

QI | ||||

|

2 |

Т2 |

М2 |

V2 |

Q2 | |||||

|

3 |

ТЗ |

М3 |

V3 |

Q3 | |||||

|

4 |

1 |

Т1 |

Ml |

VI |

QI | ||||

|

2 |

Т2 |

М2 |

V2 |

Q2 | |||||

|

3 |

ТЗ |

М3 |

V3 |

Q3 | |||||

|

5 |

1 |

Т1 |

Ml |

VI |

Qi | ||||

|

2 |

Т2 |

М2 |

V2 |

Q2 | |||||

|

3 |

ТЗ |

М3 |

V3 |

Q3 | |||||

|

Налив |

Средний расход, кг/ч |

ЗУ, % СРМ |

Simp, % |

ЗУдоп, % | |

|

1 |

Q1 | ||||

|

Q2 | |||||

|

Q3 | |||||

|

2 |

Q1 | ||||

|

Q2 | |||||

|

Q3 | |||||

|

3 |

Q1 | ||||

|

Q2 | |||||

|

Q3 | |||||

|

4 |

Q1 | ||||

|

Q2 | |||||

|

Q3 | |||||

|

5 |

Q1 | ||||

|

Q2 | |||||

|

Q3 | |||||

Таблица 12 - Определение MX системы при измерении объема нефтепродукта

|

Номер измерения |

Температура в мернике, °C |

Объем, л |

5V(0,% |

ЗУдоп, % | ||

|

Vachw |

Уупм(о |

УуПМ'(г) | ||||

|

1 | ||||||

|

2 | ||||||

|

3 | ||||||

|

4 | ||||||

|

5 | ||||||

Таблица 13 - Определение MX системы при измерении плотности нефтепродукта

|

Номер налива |

PACH(i), КГ/м3 |

P(z), КГ/М3 |

3p(i), % |

Зрдоп, % |

|

1 | ||||

|

2- | ||||

|

3 | ||||

|

4 | ||||

|

5 |

-

4.4.3 Определение MX системы при измерении массы нефтепродукта определяют путем сравнения результата измерений массы нефтепродукта при наливе с помощью системы с результатом измерений массы нефтепродукта с помощью УПМ 2000. Формулы для расчетов приведены в Приложении А.

-

4.4.4 Результаты поверки по п. 4.4.1-4.4.2 считают положительными, если погрешности измерений массы, объема и плотности нефтепродукта для каждого рассчитанного значения, не более:

-

- массы нефтепродукта (тлен (/)) ± бтдоп %;

-

- объема нефтепродукта при отпуске (Vach (о) ± бРдоп %;

-

- плотности нефтепродукта при отпуске (6p(i)) ± брдоп %.

-

4.4.5 Определение MX системы при измерении температуры нефтепродукта

При поверке системы проверяется наличие действующего свидетельства о поверке на Термопреобразователь универсальный ТПУ 0304/M3-MB, регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений 50519-17, входящий в состав системы. При отсутствии действующего свидетельства о поверки или при условии, что

срок действия поверки не распространяется на весь интервал между поверками системы, производят поверку Термопреобразователя универсального ТПУ 0304/M3-MB по документу МП 207.1-009-2017 «Термопреобразователь универсальный ТПУ 0304. Методика поверки».

-

4.4.6 Результаты поверки заносят в протокол поверки.

-

5.1 Результаты поверки оформляют протоколом произвольной формы.

-

5.2 При положительных результатах поверки оформляют свидетельство о поверке в установленном порядке, знак поверки наносится на бланк свидетельства о поверке.

-

5.3 При отрицательных результатах поверки оформляют извещение о непригодности к применению.

-

6.1 Пломбировка средств измерений из состава системы производится в соответствии с их эксплуатационной документацией и/или в соответствии с МИ 3002-2006.

В зависимости от расходомеров-счетчиков массовых (далее - СРМ), входящих в состав системы, в зависимости от условий эксплуатации системы, перед определением метрологических характеристик системы производят расчет допустимых относительных погрешностей измерения массы, объема и плотности.

А. 1.1 Определение допускаемой относительной погрешности измерения массы системой

-

1) Относительная погрешность СРМ при измерении массы налива

е . (М1х6т1+М2х8т2+МЗх6тЗ') п,

(1)

от = +------------------, %

где Ml, М2 и М3 - массы налитого нефтепродукта для каждого из этапов налива;

5m 1 - относительная погрешность измерения массы СРМ входящего в состав системы при расходе Q1 на первом этапе налива, %

5т2 - относительная погрешность измерения массы СРМ входящего в состав системы при расходе Q2 на втором этапе налива, %

5тЗ - относительная погрешность измерения массы СРМ входящего в состав системы при расходе Q3 на третьем этапе налива, %

где где)- этап налива;

тасн - измеренная доза выдачи системой, кг;

-

2) Абсолютная погрешность выходного канала СРМ, Aimp 1, при измерении массы соответствует весу импульса;

-

3) Абсолютная погрешность контроллера, Aimp 2, при измерении массы соответствует весу импульса;

-

4) Абсолютная погрешность канала передачи данных при измерении массы

Aimp аб = Aimp 1 + Aimp 2

(3)

-

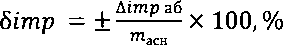

5) Относительная погрешность канала передачи данных при измерении массы

(4)

-

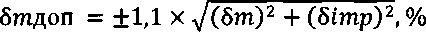

6) Допускаемая относительная погрешность системы при измерении массы

(5)

-

1) Относительная погрешность СРМ при измерении объема

с.. . (Vlx6Vl+V2x6V2+V3x6V3)

(6)

(7)

о V = ±-----------------, %

* асн

где VI, V2 и V3 - объем налитого продукта для каждого из этапов налива;

.. M(i)xl000

,кг/ч

8V12 - относительная погрешность измерения объема СРМ входящего в состав системы при расходе Q1 на первом этапе налива, % 8V2 - относительная погрешность измерения объема СРМ входящего в состав системы при расходе Q2 на втором этапе налива, % 8V3 - относительная погрешность измерения объема СРМ входящего в состав системы при расходе Q3 на третьем этапе налива, % где

(8)

где j- этап налива;

Уасн - минимальная доза выдачи, л;

-

2) Абсолютная погрешность выходного канала СРМ, Aimp 1, при измерении объема соответствует весу импульса;

-

3) Абсолютная погрешность контроллера Aimp 2 при измерении объема соответствует весу импульса;

-

4) Абсолютная погрешность канала передачи данных при измерении объема

-

5) Относительная погрешность канала передачи данных при измерении объема

*асн

-

6) Допускаемая относительная погрешность системы при измерении объема

бУдоп = ±1,1 х у/(8т)2 + (Simp)2, %

А. 1.3 Определение относительной погрешности измерения плотности

-

1) Допускаемая относительная погрешность системы при измерении плотности

брдоп = +1,1 х -У(бтдоп)2 + (бУдоп)2 ,%

±1,1 х J(5m0))2 + (вр^) ,%

-

1) Массу нефтепродукта в мернике УПМ 2000 с учетом поправки (тупмхо) Для каждого налива (О вычисляют по формуле 13 (в случае применения другого испытательного оборудования в эксплуатационной документации на которое указан иной способ вычисления действительного значения объема, пользуются им)

тупм'(/)= 1,001 хтупм(г), (13)

где тупм(<) - измеренное значение массы нефтепродукта по цифровому табло весового терминала УПМ 2000;

-

2) Значение относительной погрешности измерения массы нефтепродукта для каждого налива вычисляют по формуле 14

6m(t) = ± тзсН(о-туп_м,ю х 1Q0 %

тУПМ/(1)

где тлсн(г) - масса нефтепродукта по показаниям системы, кг.

-

3) Определение MX системы при измерении объема нефтепродукта определяют путем сравнения результата измерений объема нефтепродукта при наливе с помощью системы с результатом измерений объема нефтепродукта с помощью УПМ 2000.

Объем нефтепродукта в мернике УПМ 2000 с учетом поправки (Уупм'щ) лля каждого налива (z) вычисляют по формуле 15 (в случае применения другого испытательного оборудования в эксплуатационной документации на которое указан иной способ вычисления действительного значения объема, пользуются им)

Vупм'(<) = Vупм(г) + Vупм(<) X 3 L х (t(;)-20), (15)

где Уупм(о - объем нефтепродукта в мернике УПМ 2000 по показаниям шкалы установленной на горловине мерника, дм3(л);

L - 0,000012 °C4;

t (z) - температура нефтепродукта в мернике УПМ 2000 измеренная ПЛОТ-ЗБ, °C.

-

4) Значение относительной погрешности измерения объема нефтепродукта для каждого налива вычисляют по формуле 16

6V (i) = ± Ка?(0-^пмщ) х 100 % q 6)

КупМЩ)

где Vach(o - объем нефтепродукта по показаниям системы, дм3(л).

-

5) Определение MX системы при измерении плотности нефтепродукта при испытаниях проводят путем сравнения результата измерений плотности нефтепродукта при наливе с помощью системы (расы щ) с результатом измерения плотности нефтепродукта в мернике УПМ 2000 с плотномером ПЛОТ-ЗБ (p(i)). Значение отклонения для каждого налива вычисляют по формуле 17

6p(i) = ± PaCH(t)~P(Q х 100, %

Р(0 (17)

где pach(z) - плотность нефтепродукта по показаниям системы, кг/м3.

12

- при определении MX системы при измерении плотности нефтепродукта диапазоны температур измеряемой и окружающей среды: от минус 10 до плюс 50 °C.

- для систем, в составе которых используется расходомер-счётчик массовый FC430 (per. № в ФИФ 52346-12), расчет относительной погрешности измерения объема по формуле 5У(у) —