Методика поверки «Государственная система обеспечения единства измерений. Машины видеоизмерительные серий Quick Vision и MiSCAN» (MП 203-63-2020)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ФГУП «ВНИИМС»)

УТВЕРЖДАЮ

Зам. директора по производственной

«вниимс» Иванникова 2020 г.

Государственная система обеспечения единства измерений. Машины видеоизмерительные серий Quick Vision и MiSCAN

Методика поверки

МП №203-63-2020 г. Москва, 2020 г.

Настоящая методика поверки распространяется на машины видеоизмерительные серий Quick Vision и MiSCAN (далее по тексту - машины) производства Mitutoyo Corporation, Япония и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | |||

|

1. Внешний осмотр |

5.1 |

Визуально |

Да |

Да |

|

2. Опробование |

5.2 |

Визуально |

Да |

Да |

|

3. Идентификация программного обеспечения |

5.3 |

Определение идентификационных данных программного обеспечения, уровня защиты программного обеспечения от непреднамеренных и преднамеренных изменений и оценка его влияния на метрологические характеристики машин |

Да |

Да |

|

4. Оценка абсолютной погрешности измерений линейных размеров по осям X, Y (Eix , Eiy) и плоскости XY (Егху) при использовании оптического датчика |

5.4 |

Меры длины штриховые (стеклянные) 2-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от 1-Ю’9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Госстандарта № 2840 от 29 декабря 2018 г. для всех машин кроме модификаций Ultra Quick Vision и Ultra UMAP Quick Vision, Меры длины штриховые (стеклянные) 1-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от Г10’9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Госстандарта № 2840 |

Да |

Да |

|

от 29 декабря 2018 г. для машин модификаций Ultra Quick Vision и Ultra UMAP Quick Vision | ||||

|

5. Оценка абсолютной погрешности измерений линейных размеров по оси Z (Eiz) при использовании оптического датчика |

5.5 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), пластина плоская стеклянная ПИ 60 |

Да |

Нет |

|

6. Оценка абсолютной погрешности измерений линейных размеров по осям X , Y, Z (Eix , Eiy , Eiz) при использовании контактных датчиков ТР20, ТР200 |

5.6 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), устройство для креплений концевых мер длины, пластина плоская стеклянная ПИ 60 |

Да |

Да |

|

7. Оценка абсолютной погрешности измерений линейных размеров в пределах измерительного объема (Еомре) при использовании контактных датчиков ТР20, ТР200 |

5.7 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), устройство для креплений концевых мер длины, пластина плоская стеклянная ПИ 60 |

Да |

Нет |

|

8. Оценка абсолютной погрешности измерений линейных размеров при использовании датчика перемещений (CPS или LI-H) по оси Z |

5.8 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), устройство для креплений концевых мер длины, пластина плоская стеклянная ПИ 60 |

Да |

Да |

|

9. Оценка абсолютной погрешности измерений линейных размеров при использовании кон тактного сканирующего датчика МРР-NANO |

5.9 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14) |

Да |

Да |

|

10. Оценка допускаемой абсолютной погрешности измерений линейных размеров при использовании кон тактного сканирующего датчика SP25M в пределах измери- |

5.10 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), устройство для креплений концевых мер длины, пластина плоская стеклянная ПИ 60 |

Да |

Да |

|

тельного объема (Еомре) | ||||

|

11. Оценка максимальной допустимой погрешности при сканировании (МРЕтнр) и при ощупывании (Pftu) контактным датчиком SP25M |

5.11 |

Сфера из набора мер для поверки систем координатно измерительных Romer Absolute Arm (Per. № 64593-16), стойка и приспособление для крепления сферы |

Да |

Нет |

|

12. Оценка допускаемой абсолютной погрешности измерений линейных размеров при использовании датчика WLI |

5.12 |

Меры длины концевые плоскопараллельные серии 516 1-го класса (№ Per. № 32668-14), пластина плоская стеклянная ПИ 60 |

Да |

Да |

|

13. Оценка абсолютной погрешности измерении плоских углов |

5.13 |

Меры плоского угла призматические 4-го разряда по Приказу Росстандарта № 22 от 19.01.2016 г. |

Да |

Да |

Примечание: Допускается применение средств, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки машин необходимо соблюдать требования раздела «Указание мер безопасности руководства» по эксплуатации и других нормативных документов на средства измерений и поверочное оборудование.

3. УСЛОВИЯ ПОВЕРКИПоверка проводится в нормальных условиях применения машин:

-

- температура окружающего воздуха, °C 20± 1;

-

- относительная влажность окружающего воздуха, %, от 55 до 65;

-

- отсутствие внешних вибраций, кислотных испарений, брызг масла;

-

- питающее напряжение стабильное, без перепадов.

Машины и другие средства поверки выдерживают не менее четырех часов в помещении, где проводится поверка.

Перед поверкой разместить температурные датчики. Для машин, оснащенных функцией автоматической температурной компенсации, штатные датчики температуры разместить возле меры и в надлежащем месте корпуса машины. Отсчет и применение температурной компенсации будет произведен автоматически.

Для машин, оснащенных функцией ручной температурной компенсации, внешние датчики температуры разместить возле меры и в надлежащем месте корпуса машины. Отображаемые значения температуры меры и машины внести в окно для ввода температуры в ПО QVPAK. Применение температурной компенсации будет произведен автоматически. При изменении температуры окружающей среды или детали произвести повторное внесение соответствующих температур в окно для ввода температуры в ПО QVPAK.

-

5. ПРОВЕДЕНИЕ ПОВЕРКИ

-

5.1.1 Проверку внешнего вида по п. 5.1. (далее нумерация согласно таблице 1) следует производить внешним осмотром. При внешнем осмотре машин установить соответствие следующим требованиям:

-

- на наружных поверхностях машины не должно быть дефектов, влияющих на его эксплуатационные характеристики и ухудшающих его внешний вид;

-

- наличие четкой маркировки;

-

- наличие равномерного освещения поля зрения;

-

- наличие надежной фиксации съемных элементов зажимными устройствами.

-

5.1.2 Машина считается поверенной в части внешнего осмотра, если выполнены все пункты 5.1.1.

-

5.2.1. При опробовании проверить, чтобы взаимодействие подвижных частей машины проходило плавно, без скачков и заеданий.

-

5.2.2 Машина считается поверенной в части опробования, если она удовлетворяет вышеперечисленным требованиям.

-

5.3.1 Идентификацию ПО машины провести по следующей методике:

-

- произвести запуск ПО;

-

- проверить наименование программного обеспечения и его версию;

-

- проверить техническую документацию, относящуюся к ПО машины;

-

- установить уровень защиты ПО в соответствии с Р 50.2.077-2014;

- оценить влияние ПО на метрологические характеристики машины.

-

5.3.2 Машина считается выдержавшей поверенной в части программного обеспечения, если наименование ее ПО и версии соответствуют приведенным в таблице 2. Таблица 2 - Идентификационные данные ПО

Идентификационные данные (признаки)

Идентификационное наименова

ние ПО

Номер версии (идентификационный номер) ПО

Машины серии Quick Vision

QVPAK

V 10.0 и выше

FORMTRACEPAK-AP

V 5.4 и выше

QV3DPAK

V 3.0 и выше

MCubeMap

V 8.0 и выше

FORMTRACEPAK-PRO

V 3.1 и выше

MSURF-I

V 5.2 и выше

Машины серии

MiSCAN

MCOSMOS-3

V 4.2R3 и выше

VISIONPAK-PRO

V 1.0 и выше

-

5.4.1 Оценка абсолютной погрешности измерений линейных размеров по осям X,

-

Y и в плоскости XY производится с помощью эталонной стеклянной штриховой меры. Перед проведением измерений выполнить выравнивание меры.

-

5.4.2 При оценке абсолютной погрешности измерений линейных размеров по осям X, Y измерения проводить сначала в поперечном по оси X, а затем в продольном по оси

-

Y направлениях стола, таким образом, чтобы нулевой штрих меры находился в одном из крайних положений.

Сфокусировать машину на изображение левой кромки первого штриха меры, снять отсчет. Перемещая стол, навести перекрестие на изображение левой кромки следующего штриха, снять отсчет. При определении расстояния между штрихами в ПО использовать функцию определения расстояния «точка-точка». Провести измерения не менее 5 длин отрезков внутри диапазонов X и Y. При этом максимальное значение длины отрезка должно быть не менее 66 % от диапазона измерений по осям X и Y.

-

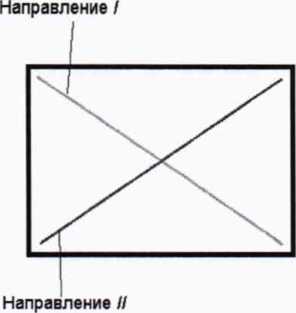

5.4.3 При оценке абсолютной погрешности измерений линейных размеров в плоскости XY измерения проводить по диагонали в направлениях I и II (рис.1).

Рисунок 1 - Положения меры длины штриховой при измерениях абсолютной погрешности измерений линейных размеров в плоскости XY

Сфокусировать машину на изображении левой кромки нулевого штриха меры, снять отсчет. Перемещая стол, навести перекрестие на изображение следующего штриха, снять отсчет. При определении расстояния между штрихами в ПО использовать функцию определения расстояния «точка-точка». Провести измерения не менее 5 длин отрезков по диагонали в направлениях I и II. При этом максимальная длина отрезка должна быть не менее не менее 66 % от диагонального размера диапазона измерений по осям X и Y.

Погрешность измерений линейных размеров Машины по осям X и Y и в плоскости XY определить, как разность:

y.P=\L^~Lam\ (1)

где Ьизм - длина отрезка меры, измеренная машиной, мм,

LaT - длина отрезка меры, указанная в свидетельстве, мм

ипр - абсолютная погрешность линейных измерений по осям X, Y и в плоскости XY, мм

-

5.4.4 Машина считается поверенной, если полученные значения соответствуют приведенным в таблице 3.

Таблица 3 - Абсолютная погрешность линейных измерений при использовании оптического датчика

|

Модификация |

Пределы допускаемой абсолютной погрешности измерений линейных размеров при использовании оптического датчика, мкм | ||

|

по осям X ,Y (Eix, Eiy) |

по оси Z (Etz) |

в плоскости XY (Егху) | |

|

Stream Plus, Apex (серии Quick Vision), Apex (серии MiSCAN) |

±(1,5+0,317100) |

±(1,5+0,417100) |

±(2,0+0,4L/100) |

|

Active |

±(2,0+0,317100) |

±(3,0+0,517100) |

±(2,5+0,417100) |

|

Hyper (серии MiSCAN), Hyper |

±(0,8+0,217100) |

±(1,5+0,217100) |

±(1,4+0,317100) |

|

WLI,UMAP, Нурег(серии MiSCAN) | |||

|

Ultra |

±(0,25+0,1L/100) |

±(l,5+0,2L/100) |

±(0,5+0,2L/100) |

|

Accel |

±(l,5+0,3L/100) |

±(l,5+0,4L/100) |

±(2,5+0,4L/100) |

|

±(2,2+0,3L/100) |

±(2,5+0,5L/100) |

±(3,5+0,4L/100) |

-

5.5.1 При оценке абсолютной погрешности измерений линейных размеров по оси Z (Eiz) при использовании оптического датчика использовать ступеньку из концевых мер длины. Использовать меры с номинальным значением длины 10 мм, две меры 20 мм, меры 40 мм, 60 мм, и т.д.

•

20 мм

I

i

Рисунок 2 - Ступенька из концевых мер длины 10 мм и 20 мм для определения абсолютной погрешности линейных измерений по оси Z

Проверку осуществлять в несколько этапов. Сначала притереть меру с номинальным значением 10 мм к поверхности стеклянной пластины ПИ 60 и установить на измерительный стол. Используя функцию помощи фокусировки в программном обеспечении, сфокусировать оптическую машину микроскопа на середину боковой измерительной стороны меры 10 мм, выбирая наиболее контрастный участок поверхности, и обнулить показания цифрового отсчета по оси Z. Затем, не смещая меру 10 мм, притереть к ее боковой измерительной стороне меру 20 мм и сфокусировать оптическую машину на середину боковой измерительной стороны меры 20 мм аналогично тому, как описано выше. Снять отсчет показаний по оси Z. Определить отклонение результатов измерений по оси Z по формуле:

U = \L -L I (2)

где Ьизм - высота ступеньки (длина верхней концевой меры длины), измеренная прибором, мм,

Ьет - высота ступеньки (длина верхней концевой меры длины), мм.

Далее заменить верхнюю концевую меру на следующую: 60 мм, 80 мм и т.д. с шагом 20 мм. Повторить процедуру определения отклонения измерений по оси Z. Продолжить замену верхней концевой меры до тех пор, пока суммарная длина блока мер будет не менее 66% от верхнего предела измерений по оси.

-

5.5.2 Машина считается поверенной, если полученные значения соответствуют приведенным в таблице 3.

-

5.6.1 Оценка абсолютной погрешности измерений линейных размеров по осям X, Y, Z при использовании контактного датчика производится для машины, оснащенными контактными датчиками ТР20 и ТР200 с помощью набора концевых мер длины. При этом отдельно проверяют абсолютную погрешность измерений линейных размеров для каждой оси. Используют не менее пяти концевых мер с разными номинальными значениями длины внутри измерительных диапазонов по осям X, Y и Z. Максимальный размер концевой меры или блок из концевых мер должен соответствовать не менее 66% от измерительного диапазона по осям X, Y и Z.

-

5.6.2 При оценке абсолютной погрешности измерений линейных размеров по оси X на измерительный стол параллельно оси X установить концевую меру длины минимального размера. Выполнить касание левой боковой стороны меры, снять отсчет. Перемещая стол вдоль оси X, выполнить касание правой боковой стороны меры, произвести считывание. Определить отклонение результатов измерений по оси X по формуле 2.

-

5.6.3 При оценке абсолютной погрешности измерений линейных размеров по оси Y на измерительный стол параллельно оси Y установить концевую меру длины минимального размера. Выполнить процедуры аналогично п. 4.9.2.

-

5.6.4 При оценке абсолютной погрешности измерений линейных размеров по оси Z использовать ступеньку из концевых мер длины. Использовать меры с номинальным значением длины 10 мм, две меры 20 мм, меры 40 мм, 60 мм, и т.д.

Оценку осуществлять в несколько этапов. Сначала притереть меру с номинальным значением 10 мм к поверхности стеклянной пластины ПИ 60 и установить на измерительный стол. Выполнить касание середины боковой измерительной стороны меры 10 мм и обнулить показания цифрового отсчета по оси Z. Затем, не смещая меру 10 мм, притереть к ее боковой измерительной стороне меру 20 мм и выполнить касание середины боковой измерительной стороны меры 20 мм аналогично тому, как описано выше. Снять отсчет показаний по оси Z. Определить отклонение результатов измерений по оси Z по формуле 2.

Далее заменить верхнюю концевую меру на следующую: 40 мм, 60 мм и т.д. с шагом 20 мм. Повторить процедуру определения отклонения измерений по оси Z.

Продолжить замену верхней концевой меры до тех пор, пока суммарная длина блока мер будет не менее 66% от верхнего предела измерений по оси Z. Определить отклонение результатов измерений по оси Z по формуле 2.

-

5.6.5 Машина считается поверенной, если полученные значения соответствуют приведенным в таблицах 4 и 5.

Таблица 4 - Абсолютная погрешность линейных измерений при использовании контакт-

|

ных датчиков ТР20, ТР2( |

)0 | |

|

Модификация |

Пределы допускаемой абсолютнс линейных размеров при использо ТР20, TP20I |

)й погрешности измерений вании контактных датчиков 3, мкм |

|

по осям X ,Y и Z (Eix, Eiy, Eiz) |

в пределах измерительного объема (Еомре) | |

|

Active |

±(2,4+0,317100) |

±(4,0+0,7L/l 00) |

|

Apex |

±(1,8+0,317100) |

±(3,0+0,7L/100) |

|

Hyper |

±(1,7+0,317100) |

±(2,5+0,5L/l 00) |

Таблица 5 - Абсолютная погрешность линейных измерений машин модификации Accel при использовании контактных датчиков ТР20, ТР200

|

Диапазоны измерений при использовании контактного датчика, ТР20, ТР200, мм: |

Пределы допускаемой абсолютной погрешности измерений линейных размеров при использовании контактных датчиков ТР20, ТР200, мкм | |||

|

по осям X ,Y и Z (Eix, Eiy, Eiz) |

в пределах измерительного объема (Еомре) | |||

|

по оси X |

по оси Y |

по оси Z | ||

|

от 0 до 734 |

от 0 до 800 |

от 0 до 150 |

±(l,8+0,3L/100) |

±(3,0+0,7L/100) |

|

от 0 до 934 |

от 0 до 1000 |

от 0 до 150 |

±(3,0+0,4L/100) |

±(5,0+0,8L/l 00) |

|

от 0 до 1184 |

от 0 до 1250 |

от 0 до 100 |

±(6,0+0,7L/l 00) |

±(9,0+L/100) |

|

от 0 до 1434 |

от 0 до 1750 |

от 0 до 100 |

±(6,0+0,717100) |

±(9,0+L/100) |

-

5.7 Оценка абсолютной погрешности измерений линейных размеров в пределах измерительного объема (Еомре) при использовании контактных датчиков ТР20, ТР200

-

5.7.1 Оценка абсолютной погрешности измерений линейных размеров в пределах измерительного объема при использовании контактного датчика производится для машины, оснащенными контактными датчиками ТР20 и ТР200 с помощью набора концевых мер длины. Используют не менее пяти концевых мер с разными номинальными значениями длины с диагональными размерами в измерительном объеме X, Y, Z. Максимальный размер концевой меры или блок из концевых мер должен соответствовать не менее 66% от диагонального размера в измерительном объеме X, Y, Z.

-

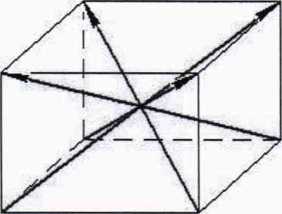

5.7.2 При оценке абсолютной погрешности измерений линейных размеров в пределах измерительного объема измерения проводятся в четырех диагональных направлениях, указанных на рис. 3.

-

Рисунок 3 - Направления измерений линейных размеров в пределах измерительного объема

Меры устанавливают в устройство для креплений концевых мер длины. Измерения мер проводить по аналогии с п. 5.6.3. Определить отклонение результатов измерений по формуле 2.

-

5.7.3 Машина считается поверенной в части оценки абсолютной погрешности измерений линейных размеров при использовании контактного датчика, если найденные значения соответствуют указанным в таблицах 4-5.

-

5.8.1 Оценка абсолютной погрешности измерений линейных размеров при использовании датчика перемещений по оси Z проводится для машин, оснащенных датчиком перемещений CPS или LI-H с помощью концевых мер длины и пластины плоской стеклянной ПИ 60.

-

5.8.2 Пластину плоскую стеклянную ПИ 60 установить на середину измерительного стола. Подготовить две концевые меры длины с номинальными размерами длины, разница которых составляет не более 0,6 мм. Притереть меры к пластине плоской стеклянной ПИ 60. При помощи датчика перемещений по оси Z навестись на середину боковой измерительной стороны одной из мер, обнулить показания. Далее навестись на середину боковой измерительной стороны второй меры, снять отчет.

-

5.8.3 По аналогии с п.5.8.2 повторить измерения, в не менее 4 точках диапазона измерений датчика используя концевые меры длины, разница которых составляет 0,1-0,2 мм.

-

5.8.4 Определить отклонение результатов измерений по формуле 2.

-

5.8.5 Машина считается поверенной в части оценки абсолютной погрешности измерений линейных размеров при использовании датчика перемещений по оси Z, если полученные значения соответствуют приведенным в таблицах 6-7.

Таблица 6 - Абсолютная погрешность измерений линейных размеров при использова-нии датчика перемещений (CPS или LI-H) по оси Z

|

Модификация |

Пределы допускаемой абсолютной погрешности измерений линейных размеров при использовании датчика перемещений (CPS или LI-H) по оси Z, мкм |

|

Stream PLUS Apex |

±(l,5+0,4L/100) |

|

Hyper |

±(l,5+0,2L/100) |

Таблица 7 - Абсолютная погрешность измерений линейных размеров при использова-нии датчика перемещений LI-H по оси Z для машин Accel

|

Диапазоны измерений при использовании контактного датчика, ТР20, ТР200, мм: |

Пределы допускаемой абсолютной погрешности измерений линейных размеров при использовании датчика перемещений LI-H по оси Z, мкм | ||

|

по оси X |

по оси Y |

по оси Z | |

|

от 0 до 734 |

от 0 до 800 |

от 0 до 150 |

±(2,5+0,4L/100) |

|

от 0 до 934 |

от 0 до 1 000 |

от 0 до 150 | |

|

от 0 до 1184 |

от 0 до 1250 |

от 0 до 100 |

±(3,5+0,5L/100) |

|

от 0 до 1434 |

от 0 до 1750 |

от 0 до 100 | |

-

5.9.1 Оценка абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика MPP-NANO производится для машин оснащенных контактным сканирующим датчиком MPP-NANO с использованием мер длины концевых. При этом отдельно проверяют абсолютную погрешность измерений линейных размеров для осей X, Y и в плоскости XY. Используют не менее пяти концевых мер с разными номинальными значениями длины внутри измерительных диапазонов по осям X, Y и диагонального размера в плоскости XY. Максимальный размер концевой меры или блока из концевых мер должен соответствовать не менее 66% от измерительного диапазона по осям X, Y или диагонального размера в плоскости XY.

-

5.9.2 При оценке абсолютной погрешности измерений линейных размеров по оси X провести процедуры по аналогии с п. 5.6.2. Определить отклонение результатов измерений по оси X по формуле 2.

-

5.9.3 При оценке абсолютной погрешности измерений линейных размеров по оси Y провести процедуры по аналогии с п. 5.6.3. Определить отклонение результатов измерений по оси Y по формуле 2.

-

5.9.4 При оценке абсолютной погрешности измерений линейных размеров в плоскости XY измерения проводить по диагонали в направлениях I и II (рис.1). Выполнить касание левой боковой стороны меры, снять отсчет. Перемещая стол, выполнить касание правой боковой стороны меры, произвести считывание. Провести измерения не менее 5 длин мер по диагонали в направлениях I и II. При этом максимальная длина мер должна быть не менее 66% от диагонального размера диапазона измерений в плоскости XY. Погрешность измерений линейных размеров Машины по осям X и Y и в плоскости XY определить по формуле 2.

-

5.9.5 Машина считается поверенной в части оценки абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика MPP-NANO, если полученные значения не превышают ±(1,9+0,417100) мкм, где L - измеряемая длинна в мм.

-

5.10 Оценка допускаемой абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика SP25M в пределах измерительного объема (Еомре)

-

5.10.1 При оценке абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика SP25M в пределах измерительного объема используют меры длины концевые плоскопараллельные и устройство для креплений концевых мер длины. Используют не менее пяти концевых мер с разными номинальными значениями длины диагонального размера в измерительном объеме X, Y, Z. Максимальный размер концевой меры или блок из концевых мер должен соответствовать не менее 66% от диагонального размера в измерительном объеме X, Y, Z. Определение абсолютной погрешности измерений проводят по аналогии с п.п. 5.7.1-5.7.2.

-

5.10.2 Машина считается поверенной в части оценки абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика SP25M в пределах измерительного объема, если полученные значения соответствуют приведённым в таблице 8.

-

Таблица 8 - Метрологические характеристики машин, оснащенных контактным скани-рующим датчиком SP25M

|

Наименование параметра и едини-цы измерений |

Значение параметра | ||

|

Ну |

зег |

Apex | |

|

Диапазон измерений при использовании контактного датчика SP25M, MPP-NANO, мм:

|

от 0 до 175 от 0 до 200 |

от 0 до 275 от 0 до 400 |

от 0 до 275 от 0 до 400 |

|

- по оси Z |

от 0 до 200 |

от 0 до 250 |

от 0 до 250 |

|

Предел допускаемой абсолютной погрешности измерений линейных размеров при использовании контактного сканирующего датчика SP25M в пределах измерительного объема (Еомре), мкм: |

±(1,9+0,417100) |

±(2,5+0,617100) | |

|

Максимальная погрешность при сканировании контактным датчиком SP25M (МРЕтнр), не более, мкм: |

2,5 |

2,7 | |

|

Максимальная погрешность ощупывания контактным датчиком SP25M (Pftu), не более, мкм: |

1,9 |

2,2 | |

-

5.11.1 При оценке максимальной погрешности при сканировании контактным датчиком SP25M используют сферу для КИМ диаметром 25 мм, стойку и приспособление для крепления сферы.

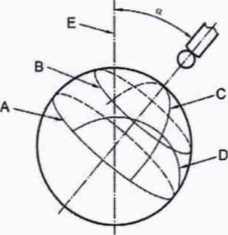

Выполняют измерения на поверочной сфере в четырех целевых плоскостях сканирования, показанных на рисунке 4.

Рисунок 4 — Четыре целевые плоскости сканирования на поверочной сфере для определения максимальной погрешности при сканировании МРЕтнр контактным датчиком SP25M:

А — целевая плоскость сканирования 1; В — целевая плоскость сканирования 2; С — целевая плоскость сканирования 3; D — целевая плоскость сканирования 4; Е — ось пиноли

где:

Целевая плоскость сканирования 1 является экваториальной.

Целевая плоскость сканирования 2 параллельна целевой плоскости сканирования

1 и расположена от нее на расстоянии 8 мм.

Целевые плоскости сканирования 2, 3 и 4 взаимно перпендикулярны.

Целевая плоскость сканирования 3 проходит через полярную ось.

Целевая плоскости сканирования 4 расположена на расстоянии 8 мм от полярной

ОСИ.

а — угол между штоком щупа и осью пиноли.

Полярная ось и экватор поверочной сферы определяются расположением оси штока щупа. Рекомендуется выбирать значение угла а, равным 45°.

Определяют центр Гауссовой (по наименьшим квадратам) сферы (присоединенный элемент) по всем полученным при измерении сканированным точкам всех четырех скорректированных линий сканирования. Для каждой сканированной точки вычисляют радиальное расстояние R (расстояние до центра присоединенной сферы). Вычисляют погрешность зондирования при сканировании как диапазон радиальных расстояний R.

Максимальную погрешность при сканировании контактным датчиком SP25M находят как максимальную из абсолютных значений разности между каждым вычисленным значением радиального расстояния R и половиной аттестованного значения диаметра поверочной сферы.

-

5.11.2 При оценке максимальной погрешности ощупывания контактным датчиком SP25M используют сферу для КИМ диаметром 25 мм, стойку и приспособление для крепления сферы.

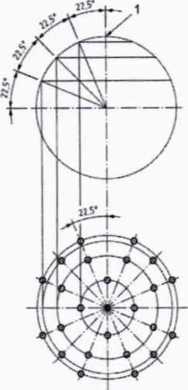

Произвести измерения поверхности сферы в 25 дискретных точках, равномерно размещенных на полусфере испытуемой сферы.

Рекомендуемая модель измерений включает:

-

- одну точку на вершине испытуемой сферы;

-

- четыре точки, равномерно распределенных на окружности, расположенной на 22,5° ниже вершины (рис.);

-

- восемь точек, равномерно распределенных на окружности, расположенной на 45° ниже вершины и повернутых на 22,5° относительно предыдущей группы;

-

- четыре точки равномерно распределенных на окружности, расположенной на 67,5° ниже вершины и повернутых на 22,5° относительно предшествующей группы.

-

- восемь точек, равномерно распределенных на окружности, расположенной на 90° ниже вершины, т.е. на диаметре и повернутых относительно предыдущей группы на 22,5°

Рисунок 5 - Распределение точек на сфере для определения погрешности ощупывания Pftu контактным датчиком SP25M

Максимальную погрешность при сканировании контактным датчиком SP25M определяют, как сумму максимальных отклонений измеренного профиля в положительную и отрицательную области от средней сферы, рассчитанной по методу наименьших квадратов

Рпи = max j(Dj+) + max (/),_), мм,

(3)

где:

Di+ - отклонение точки i от средней сферы в положительную область, Di- - отклонение точки i от средней сферы в отрицательную область.

-

5.11.3 Машина считается поверенной в части оценки максимальной допустимой погрешности при сканировании (МРЕтнр) и при ощупывании (Pftu) контактным датчиком SP25M, если полученные значения соответствуют представленным в таблице 8.

-

5.12.1 Оценка абсолютной погрешности измерений линейных размеров при использовании датчика WLI производится для машин оснащенных датчиком WLI с помощью концевых мер длины и пластины плоской стеклянной ПИ 60.

-

5.12.2 Пластину плоскую стеклянную ПИ 60 установить на середину измерительного стола. Подготовить две концевые меры длины с номинальными размерами длины, разница которых составляет не более 4 мм. Притереть меры к пластине плоской стеклянной ПИ 60. При помощи датчика перемещений по оси Z навестись на середину боковой измерительной стороны одной из мер, обнулить показания. Далее навестись на середину боковой измерительной стороны второй меры, снять отчет.

-

5.12.3 По аналогии с п.5.12.2 повторить измерения, в не менее чем в 4 точках диапазона измерений датчика используя концевые меры длины, разница которых составляет 0,1 - 0,3 мм.

-

5.12.4 Определить отклонение результатов измерений по формуле 2.

-

5.12.5 Машина считается поверенной в части оценки абсолютной погрешности измерений линейных размеров датчика WLI, если полученные значения соответствуют ±1 мкм.

-

5.13.1 Оценка абсолютной погрешности измерении плоских углов производить при помощи мер плоского угла призматических с номинальными значениями 30°, 60° и 90°.

Меру установить на предметном столе. При определении погрешности измерений плоских углов использовать программируемую функцию для измерения угла.

Абсолютную погрешность измерения плоских углов определяется как разность значения угла меры, измеренного машиной, и действительного значения угла этой же меры.

-

5.13.2 Машина считается поверенной в части оценки абсолютной погрешности измерений плоских углов, если найденные значения не превышают указанных в таблице 9.

Таблица 9 - Абсолютная допускаемая погрешность измерений плоских углов

|

Модификация |

Пределы допускаемой абсолютной погрешности измерений плоских углов," |

|

Active, Apex (серии Quick Vision), Apex (серии MiSCAN) |

±14 |

|

Hyper (серии Quick Vision), Ultra, Hyper WLI, UMAP, Hyper (серии MiSCAN) |

±10 |

Результаты поверки оформляются в соответствии с действующим законодательством.

При положительных результатах выдается свидетельство о поверке. Знак поверки наносится на свидетельство о поверке.

При отрицательных результатах поверки выдается извещение о непригодности машины с указанием причин.

Зам. начальника отдела

Е.А. Милованова

Д.А. Новиков

ФГУП «ВНИИМС»

Нач. лаборатории отдела 203/1

ФГУП «ВНИИМС»

Инженер отдела 203

Г.М. Попов