Методика поверки «Машины для испытаний конструкционных материалов на кручение КТС 405» (КТС 405.000.028 МП)

УТВЕРЖДАЮ

Генеральный директор

Государственная система обеспечения единства измерений

Машины для испытаний конструкционных материалов на кручение КТС 405

Методика поверки

КТС 405.000.028 МП

Москва

2017

Настоящая методика распространяется на машины для испытаний конструкционных материалов на кручение КТС 405 (далее по тексту - машины), изготовленные ООО «Тестсисте-мы», г. Иваново, и устанавливает методы и средства их первичной и периодической поверки.

Интервал между поверками не должен превышать 1 год.

1 Операции поверки

-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица!

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | ||

|

Внешний осмотр |

7.1 |

да |

да |

|

Опробование |

7.2 |

да |

да |

|

Идентификация программного обеспечения |

7.3 |

да |

да |

|

Определение метрологических характеристик |

7.4 | ||

|

Определение относительной погрешности измерений крутящего момента силы |

7.4.1 |

да |

да |

|

Определение погрешности измерений угла закручивания |

7.4.2 |

да |

в соответствии с заявлением владельца СИ |

|

Определение относительной погрешности измерений осевого усилия |

7.4.3 |

да |

в соответствии с заявлением владельца СИ |

|

Определение погрешности воспроизведения усилия предварительного нагружения образца |

7.4.4 |

да |

в соответствии с заявлением владельца СИ |

Примечание - поверка по п.п. 7.4.1 - 7.4.4 производится, если машина оснащена соответствующим измерительным каналом.

-

1.2 Допускается проведение периодической поверки отдельных измерительных каналов: крутящего момента силы по п.7.4.1, угла закручивания по п. 7.4.2, осевого усилия по п. 7.4.3, усилия предварительного нагружения образца по п. 7.4.4 настоящей методики в соответствии с заявлением владельца машины (по сокращённому количеству каналов или диапазонам измерений), с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

2 Средства поверки

При проведении поверки должны применяться средства поверки, указанные в таблице 2.

Т аблица 2 -Средства поверки

|

Номер пункта методики |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

7.4.1 |

- Рабочие эталоны крутящего момента силы 2 разряда по ГОСТ Р 8.752-2011, диапазон измерений от 0,1 до 20000 Нм, ПГ ±0,4 % для машин с пределом допускаемой относительной погрешности ±1 %, ПГ ±0,8 % для машин с пределом допускаемой относительной погрешности ±2 %, ПГ ±2 % для машин с пределом допускаемой относительной погрешности ±5 % |

|

Номер пункта методики |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

7.4.2 |

|

|

7.4.3 |

- Рабочие эталоны силы 2 разряда по ГОСТ 8.640-2011, диапазон измерений от 50 до 1000 кН, ПГ ±0,24 % |

|

7.4.4 |

- Рабочие эталоны силы 2 разряда по ГОСТ 8.640-2011, диапазон измерений от 10 до 1000 Н, ПГ ±0,45 % |

Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

-

3. Требования к квалификации поверителей

К проведению поверки допускаются лица, аттестованные в качестве поверителей в установленном порядке.

-

4. Требования безопасности

-

4.1 При проведении поверки должны соблюдаться требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности», «Правила по охране труда при эксплуатации электроустановок», указания эксплуатационных документов на поверяемую машину.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

-

5. Условия поверки

При проведении поверки необходимо соблюдать следующие условия:

-

- температура окружающего воздуха, °C от плюс 15 до плюс 25

-

- изменение температуры за время поверки, °C, не более ±2

-

- относительная влажность воздуха, %, не более от 40 до 80

-

- атмосферное давление, кПа от 84 до 106

-

6. Подготовка к поверке

-

6.1 Перед проведением поверки поверитель должен изучить настоящую методику поверки и эксплуатационные документы, входящие в комплект поставки машины, а также эксплуатационные документы применяемых средств поверки.

-

6.2 Перед проведением поверки средства поверки должны быть выдержаны в помещении вблизи машины не менее 3 часов.

-

6.3 Перед поверкой машина, измерители крутящего момента силы (моментомеры) и динамометры должны находиться во включенном состоянии не менее 30 минут.

-

-

7. Проведение поверки

-

7.1 Внешний осмотр

-

7.1.1 При проведении внешнего осмотра установить:

-

-

-

- наличие маркировки с указанием модификации, заводского номера, года выпуска и предприятия изготовителя;

-

- отсутствие коррозии на деталях машины;

-

- корпус и соединительный кабель машины должны быть без повреждений;

-

- машина должна быть надёжно заземлена;

-

- панель пульта оператора должна быть защищена невосстанавливаемой пломбой для защиты от несанкционированного доступа к программному обеспечению (далее - ПО).

Результат поверки по данному пункту настоящей методики поверки считают положительным, если выполнены все установленные требования.

7.2 Опробование

-

7.2.1 При опробовании машины необходимо выполнить операции в соответствии с разделами 2.3 «Подготовка к работе» и 2.4 «Порядок работы» документа КТС 405.000.000 РЭ «Машины для испытаний конструкционных материалов на кручение КТС 405. Руководство по эксплуатации» (далее - РЭ).

-

7.2.2 Опробование машины производить при нагружении крутящим моментом силы, равным половине максимального значения для данной модификации машины, в автоматическом режиме.

-

7.2.3 При опробовании проверить следующие параметры:

-

- обеспечение режимов работы и отображения результатов измерений;

-

- наличие защитного кожуха подвижных элементов машины, при открывании которого машина автоматически должна прекратить работу;

-

- обеспечение автоматического останова машины в момент разрушения образца или при отработке заданного угла закручивания.

Результат поверки по данному пункту настоящей методики поверки считают положительным, если выполняются все установленные требования.

-

7.3 Идентификация программного обеспечения

Идентификация ПО осуществляется при включении машины, а также может быть вызвано через меню ПО, при этом на дисплее пульта оператора последовательно отображаются идентификационное наименование и номер версии ПО.

Наименование ПО и номер версии метрологически значимой части программного обеспечения должны соответствовать указанным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

TestProf II |

|

Номер версии (идентификационный номер) ПО |

1.01G.XX* |

|

Цифровой идентификатор ПО |

0x4587 |

|

Другие идентификационные данные |

алгоритм CRC16 |

Примечание - параметр отмеченный *: цифры после точки в номере версии относятся к метрологически незначимой части и при поверке не учитываются.

При несоответствии наименования ПО и номера версии метрологически значимой части программного обеспечения, указанного в таблице 3 поверка не проводится.

7 А Определение метрологических характеристик

-

7.4.1 Определение относительной погрешности измерений крутящего момента силы.

Определение относительной погрешности измерений крутящего момента силы произвести измерителями крутящего момента силы эталонными с ПГ ±0,4 % для машин с пределом допускаемой относительной погрешности ±1 %; ПГ ±0,8 % для машин с пределом допускаемой относительной погрешности ±2 %; ПГ ±2 % для машин с пределом допускаемой относительной погрешности ±5 %.

Измерения произвести 3 сериями по часовой стрелке и 3 сериями против часовой стрелки методом сравнения показаний машины с показаниями измерителя крутящего момента силы эталонного.

Поверку выполнить в следующей последовательности:

-

- снять с машины захваты;

-

- установить на фланцы для крепления захватов выбранный измеритель крутящего момента силы соответствующий измеряемому диапазону;

-

- произвести обнуление показаний крутящего момента силы на пульте оператора машины и индикаторе измерителя крутящего момента силы;

-

- выполнить ряд нагружений в точках: 5, 10, 20, 40, 60, 80, 100 % от верхнего предела измерений и сравнить показания машины с показаниями измерителя крутящего момента силы эталонного.

Относительную погрешность измерений крутящего момента силы для каждой точки нагружения вычислить по формуле 1.

(1)

■'di-

где 5М1 - относительная погрешность измерений крутящего момента силы в i точке нагружения, %;

Рт - максимальное значение из трёх результатов измерений крутящего момента силы, измеренных машиной в i точке нагружения, Н-м;

Pdj - действительное значение крутящего момента силы в i точке нагружения, Н-м

Результат поверки по данному пункту настоящей методики поверки считают положительным, если максимальное значение относительной погрешности измерений крутящего момента силы не превышает пределов допускаемой относительной погрешности измерений крутящего момента силы ±1 %, ±2 % или ±5 %, в зависимости от модификации машины.

-

7.4.2 Определение погрешности измерений угла закручивания.

Определение погрешности измерений угла закручивания произвести квадрантом оптическим (далее - квадрант), как по часовой стрелке, так и против методом сравнения показаний квадранта с показаниями машины один раз.

Погрешность угла закручивания определить:

-

- в диапазоне измерений от 0° до 100° в точках: 20°, 40°, 60°, 80°, 100°;

-

- в диапазоне от 100° до 43200° в точках: 360° (1 оборот), 10800° (30 оборотов), 21600° (60 оборотов), 32400 (90 оборотов), 43200° (120 оборотов).

Поверку в направлении по часовой стрелке выполнить в следующей последовательности:

-

- установить во вращающийся захват приспособление для измерения угла закручивания (далее - приспособление) (приложение А);

-

- на горизонтальную площадку приспособления установить квадрант и выставить приспособление горизонтально с точностью ±10';

-

- обнулить показания угла закручивания на пульте оператора машины;

-

- задать значение частоты вращения вращающегося захвата такое, которое позволяет выполнить угловое перемещение до выбранной точки.

В диапазоне измерений от 0° до 100°:

-

- задать на пульте оператора машины угловое перемещение 20° по часовой стрелке,

-

- измерить значение действительного угла закручивания квадрантом;

-

- считать показания угла закручивания с пульта оператора машины.

Аналогично повторить процедуру для остальных поверяемых точек.

Абсолютную погрешность измерений угла закручивания вычислить по формуле 2.

(2)

где - абсолютная погрешность измерений угла закручивания в i точке, °;

(flMi ~ угол закручивания, измеренный машиной в i точке, °;

фдг угол закручивания, измеренный квадрантом в i точке, °.

В диапазоне измерений свыше 100° до 43200°:

-

- задать на пульте оператора машины скорость вращения захвата 10 об/мин;

-

- задать на пульте оператора машины угловое перемещение 360° (1 оборот);

-

- установить квадрант на приспособление и измерить угловое перемещение;

-

- считать показания с пульта оператора машины;

-

- снять квадрант с приспособления;

-

- задать на пульте оператора машины скорость вращения захвата 50 об/мин;

-

- задать на пульте оператора машины угловое перемещение 10800° (30 оборотов);

-

- во время вращения визуально сосчитать количество оборотов совершенное вращающимся захватом;

-

- установить на приспособление квадрант и измерить угловое перемещение;

-

- считать показания с пульта оператора машины.

Аналогично повторить процедуру для остальных поверяемых точек.

Относительную погрешность измерений угла закручивания вычислить по формуле 3.

(3)

<Pdi

где dyi - относительная погрешность измерений угла закручивания в i точке, %.

Аналогично повторить процедуру поверки в направлении - против часовой стрелки.

Результат поверки по данному пункту настоящей методики поверки считают положительным, если максимальное значение погрешности измерений угла закручивания не превышает значений:

в диапазоне измерений от 0 до 100° включ. - ±0,1°;

в диапазоне измерений св. 100° до 43200° - ±0,1 %.

-

7.4.3 Определение относительной погрешности измерений осевого усилия.

Определение относительной погрешности измерений осевого усилия произвести динамометрами с пределами допускаемой относительной погрешности измерения силы ±0,24 % методом сравнения показаний машины с показаниями динамометра.

Измерение усилия произвести в точках 10, 20, 40, 60, 80, 100 % от верхнего предела измерений. Измерения произвести три раза при прямом ходе.

Поверку выполнить следующим образом:

-

- установить динамометр при помощи переходных деталей последовательно с силоизмерительным датчиком (приложение Б);

-

- задать на пульте оператора машины скорость вращения захвата 0,1 об/мин;

-

- с помощью машины плавно приложить возрастающий крутящий момент силы к головке болта по часовой стрелке;

-

- при достижении показаний на индикаторе динамометра первой поверяемой точки остано-

вить машину;

считать показания осевого усилия с пульта оператора машины.

Аналогично повторить процедуру для остальных поверяемых точек.

Относительную погрешность измерений осевого усилия вычислить по формуле 4.

(4)

где dyi - допускаемая относительная погрешность измерений осевого усилия в i точке нагружения, %;

F, - среднее арифметическое значение из трёх результатов измерений осевого усилия, измеренных машиной в i точке нагружения, кН;

Fdi - действительное значение усилия в i точке нагружения, кН.

Результат поверки по данному пункту настоящей методики поверки считают положительным, если максимальное значение относительной погрешности измерений осевого усилия не превышает пределов допускаемой погрешности - ±1 %.

-

7.4.4 Определение погрешности воспроизведения усилия предварительного нагружения образца.

Определение погрешности воспроизведения усилия предварительного нагружения образца произвести динамометрами с пределами допускаемой относительной погрешности измерений силы ±0,45 % методом сравнения показаний машины с показаниями динамометра в трёх точках диапазона измерений, включая точки наименьшего и наибольшего воспроизводимого усилия.

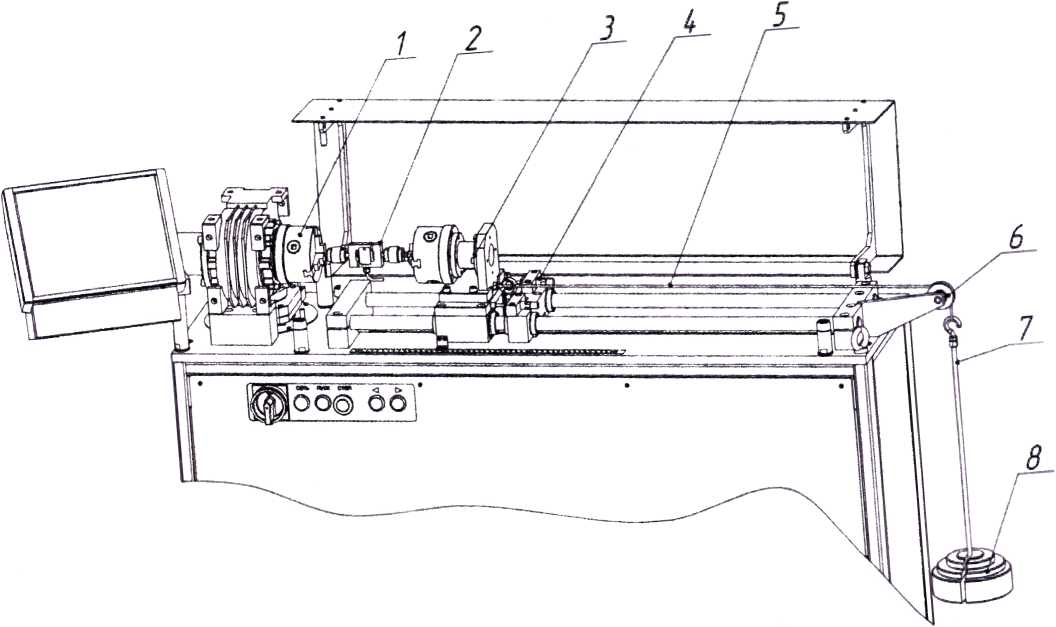

Измерения произвести три раза, последовательно навешивая грузы 8 на подвеску 7 (приложение В).

Поверку проводить следующим образом:

-

- установить динамометр 2 (приложение В) в захваты 1 и 3;

-

- приложить наименьшее усилие предварительного нагружения к образцу путём присоединения подвески 7 к тросу 5 (приложение В);

-

- считать показания силы с индикатора динамометра и пульта оператора машины;

-

- повторить процедуру измерений усилия предварительного нагружения путём наложения грузов 8 из комплекта поставки на подвеску 7.

Абсолютную погрешность воспроизведения усилия предварительного нагружения образца вычислить по формуле 5.

(5)

где — абсолютная погрешность воспроизведения усилия предварительного нагружения образца, Н;

FM/ - среднее арифметическое значение показаний динамометра в i точке, Н;

FHi- усилие предварительного нагружения образца в i точке, Н.

Относительную погрешность усилия предварительного нагружения образца вычислить по формуле 6.

(6)

где 3Hi~ относительная погрешность воспроизведения усилия предварительного нагружения образца, %;

Результат поверки по данному пункту настоящей методики поверки считают положительным, если погрешность воспроизведения усилия предварительного нагружения образца не превышает значений:

в диапазоне измерений от 10 до 100 Н включ. - ±2 Н;

в диапазоне измерений св. 100 до 1000 Н- ±2 %

8. Оформление результатов поверки

-

8.1 Результаты поверки заносятся в протокол поверки. Форма протокола произвольная.

При положительных результатах поверки выдается свидетельство о поверке установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года № 1815.

В свидетельстве о поверке на машину указывается информация об измерительных каналах и диапазонах измерений измерительных каналов, согласованных с заказчиком (при необходимости).

Знак поверки наносится на свидетельство о поверке.

-

8.2 На основании отрицательных результатов первичной (периодической) поверки машина признаётся несоответствующей установленным в описании типа метрологическим требованиям и непригодной к применению. Отрицательные результаты поверки оформляются выдачей извещения о непригодности в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года№ 1815.

Зенин

Заместитель генерального директора -Руководитель группы механических измерений ООО «ТестИнТех»

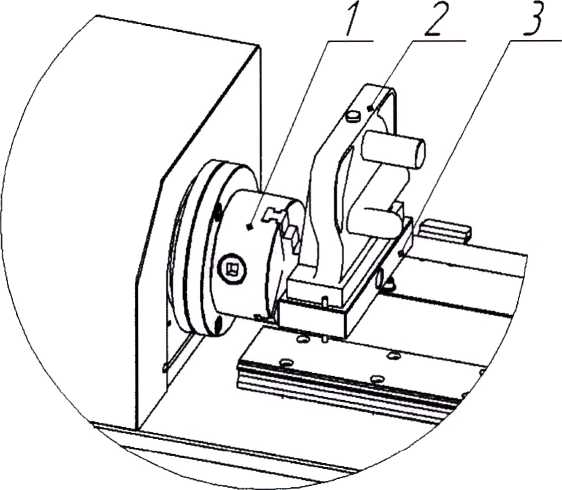

Приспособление для определения угла закручивания

где 1- захват вращающийся; 2- квадрант оптический КО-60; 3- приспособление для измерения угла закручивания.

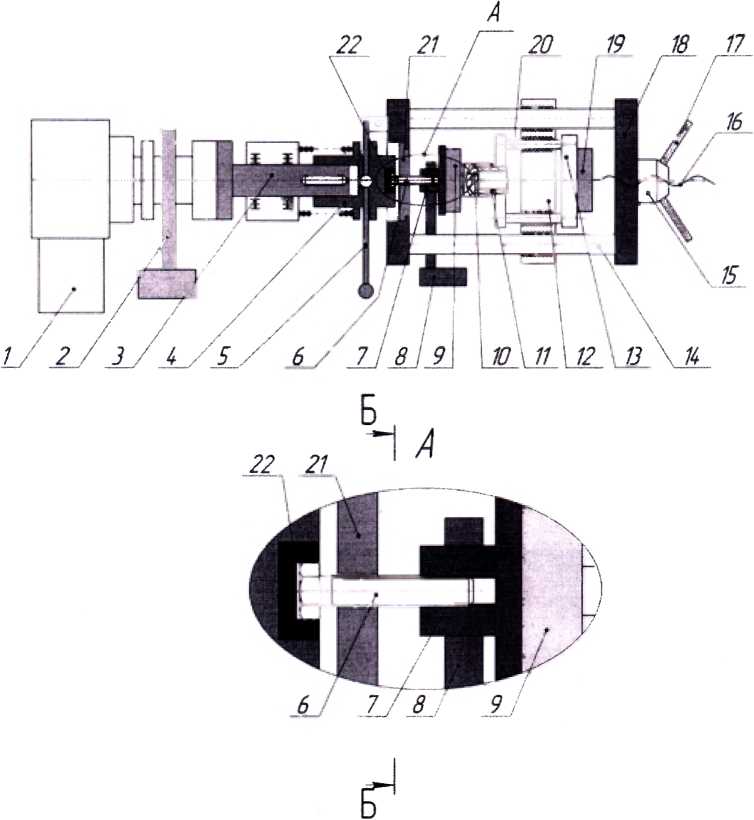

Определение погрешности измерений осевого усилия

1-мотор-редуктор; 2-датчик момента; 3-вал; 4-втулка подвижная; 5-рычаг; 6-болт; 7 -вставка резьбовая; 8- кронштейн; 9-динамометр эталонный; 10- шарнир; 11-адаптер резьбовой; 12-траверса подвижная; 13-плита; 14-направляющая; 15-гайка ходовая; 16-винт ходовой; 17-рукоятка; 18-траверса неподвижная; 19 - датчик тензорезисторный силоизмерительный; 20 -направляющая; 21-деталь закладная; 22- адаптер с внутренним шестигранником.

_____ з _ невращающийся захват, 4 подвеска; 8-груза

^пийся- 2- эталонный динамометр; где 1- вращающийся, ? _ грузовая каретка подвижная; 5-трос, о

И