Методика поверки «ГСИ.Комплексы для автоматического измерения геометрических параметров «ULTRAMETRIX»» (437-171-2019МП)

УТВЕРЖДАЮ

Заместитель генерального директора

В.Н Абрамов

2019 г.

Комплексы для автоматического измерения геометрических параметров «ULTRAMETRIX»

Методика поверки

437-171-2019МП г. Санкт-Петербург 2019

-

-

1.1 Настоящая методика распространяется на Комплекс для автоматического измерения геометрических параметров «ULTRAMETRIX» (далее комплекс), изготавливаемые ЗАО «Ультракрафт» и устанавливает методы и средства первичной и периодических поверок комплексов.

-

1.2 Комплекс предназначен для автоматического измерения геометрических параметров (длина. диаметр. овальность, толщина. отклонение от прямолинейности и перпендикулярности, отклонение от теоретической окружности, угол фаски, ширина притупления, высота и ширина усиления сварного шва) изделий или заготовок цилиндрической формы из различных материалов в потоке производственных или транспортных линий.

-

1.3 Интервал между поверками - 1 год.

-

-

-

2.1 При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

-

Таблица 1 - Операции первичной и периодической поверок

|

Наименование операций |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр и опробование |

8.1 |

да |

да |

|

Идентификация программного обеспечения (ПО) |

8.2 |

да |

да |

|

Определение абсолютных погрешностей измерений наружного диаметра и овальности |

8.3 |

да |

да |

|

Определение абсолютной погрешности измерений отклонений от прямолинейности (кривизны) |

8.4 |

да |

да |

|

Определение абсолютной погрешности измерений отклонения от перпендикулярности (косины реза) |

8.5 |

да |

да |

|

Определение абсолютных погрешностей измерений длины, толщины стенки, ширины притупления и угла и фаски |

8.6 |

да |

да |

|

Определение абсолютных погрешностей измерений высоты, ширины усиления сварного шва и радиального смещения кромок сварного шва |

8.7 |

да |

да |

-

2.2 Поверка комплекса проводится по пунктам методики поверки, объем поверки определяется исходя из состава измерительных систем, реализованных в поверяемом комплексе согласно паспортным данным. Допускается проведение поверки отдельных измерительных систем (блоков), в диапазонах измерений, укатанных в паспорте, и для меньшего числа измеряемых величин на основании письменного заявления заказчика.

-

2.3 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.4 Поверка комплекса прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а комплекс признают не прошедшим поверку

-

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены в установленном порядке.

-

3.3 Приведенные средства поверки могут быть заменены на аналогичные, обеспечивающие определение метрологических характеристик комплексов с требуемой точностью.

-

Таблица 2 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.3. 8.4, 8.6 |

Нутромеры микрометрические НМ. мод НМ 50-75, ИМ 50-600 мм. НМ 150-2500. ПГ ±0,004 мм. ±0,015мм. ± 0.040 мм соответственно, (регистрационный № 35818-13) |

|

8.5 |

Угольник поверочный 90" УШ. КТ 2 (регистрационный номер № 666-10) |

|

8.6 |

Микрометр МК50. КТ 2, (регистрационный № 63396-16) |

|

8.6 |

Угломер с нониусом мод. 1-5 ПГ ± 5' (регистрационный № 317-05) |

|

8.6 |

Микроскоп отсчетный тип МПБ-2 (регистрационный № 1120-57) |

|

8.5 |

Меры длины концевые плоскопараллельные, разряд 4, (регистрационный № 62321 -15) |

|

8.7 |

IIIтан ген циркуль ШЦЦ-1. 0-150 мм, ИГ ±0.03 мм (регистрационный №64144-16) |

|

8.7 |

Индикатор часового типа ИЧ с ценой деления 0.01 мм. ИЧ 10, КТО (регистрационный № 69534-17) |

|

Вспомогательное оборудование | |

|

8.3, 8.4, 8.6 |

Штангенциркуль ШЦЦ-111-0-2000-0,01,ПГ ±0.12 мм. (регистрационный № 24156-02) |

|

8.3, 8.4 |

Контрольные образцы диаметра и овальности |

|

8.4 |

Объект из производственного потока, соответствующий среднему значению диапазона измерений диаметра комплекса |

|

8.5. 8.6 |

Контрольные образцы длины |

|

8.5, 8.6 |

Контрольные образцы фаски и толщины |

|

8.7 |

Контрольные образцы сварного шва и околошовной зоны |

|

8.7 |

Шаблон Ушерова-Маршака. 0-20 мм. ПГ ±0,03 мм |

|

8.7 |

Измерительный мостик с опорной призмой |

-

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

4.1 Лица, допускаемые к проведению поверки, должны изучить усгройстзо и принцип работы поверяемого средства измерения и измерительной аппаратуры по эксплуатационной документации и пройти обучение на право проведения поверки по требуемому виду-измерений.

-

-

-

5.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативнотехнической и эксплуатационной документации на комплексы и на средства поверки.

-

5.2 Поверку производить только после ознакомления и изучения РЭ па средства поверки и на комплекс.

-

5.3 При проведении поверки должны соблюдаться требования ГОСТ 12.3.019-80. «Испытания и измерения электрические. Общие требования безопасности».

-

5.4 Освещенность рабочего места поверителя должна соответствовать требованиям Санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

-

-

6.1 11овсрка должна проводиться при следующих условиях:

-

-

- температура окружающего воздуха, °C от 15 до 25;

-

- относительная влажность, % не более 80;

-

- атмосферное давление. кПа 100=4.

-

6.2 Не допускается наличие в окружающей среде газов, паров, взвешенных частиц, активно разрушающих, применяемые в комплексе материалы и комплектующие изделия.

-

-

7.1 Комплекс нужно выдержать в условиях, указанных в п. 6.1 методики поверки, не менее 2-х часов и средства поверки выдержать не менее часа или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки средства поверки и комплекс подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации комплекса (РЭ).

-

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

- комплектность поверяемого средства измерения в соответствии с технической документацией;

-

- отсутствие механических повреждений комплекса и его составных частей, влияющих па его метрологические характеристики;

-

- наличие маркировочных обозначений и качество маркировки, ее соответствие чертежам предприятия-изготовителя и ГОСТ 26828-86.

-

8.1.2 При опробовании должны быть выполнены следующие операции:

проверит ь работоспособность элементов комплекса и адекватность выводимой на дисплей информации;

-

- проверить плавность и равномерность движения измерительной части комплекса при смене положений работы (обслуживание и рабочее).

Включить комплекс согласно РЭ. Дождаться загрузки компьютера. Запустить программное обеспечение (ПО) комплекса в соответствии с РЭ.

Дтя просмотра идентификационных данных необходимо на панели быстрого доступа кликнуть дважды на кнопку вывода окна с информацией о программе. В появившемся информационном окне прочитать идентификационное наименование и номер версии ПО.

Комплекс считается прошедшим операцию поверки с положительным результатом, если идентификационные данные комплекса соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО комплекса

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ULTRAMETRIX |

|

Номер версии (идентификационный номер) ПО |

7.0.0.0 и выше |

|

Цифровой идентификатор ПО |

отсутствует |

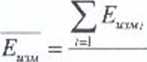

Операции по определению диапазона измерений и абсолютных погрешностей измерений наружного диаметра и овальности выполняются на контрольных образцах диаметра и овальности из комплекта поставки комплекса (см. рис. I приложения 1 настоящей программы), соответствующих минимальному, среднему и максимальному значению измеряемых параметров. Перед проведением операций необходимо определить действительные значения диаметра и овальности контрольных образцов.

Передача единицы длины к контрольным образцам длины и далее к комплексу осуществляется с помощью нутромеров микрометрических. Штангенциркуль предназначен для фиксации размера с последующим контролем нутромерами микрометрическими в целях повышения точности.

Расположить контрольный образец диаметра и овальности на ровную поверхность, обеспечивающую неподвижное положение образца. Установить штангенциркуль на образец в сечении 1. Найти максимум показаний штангенциркуля в поперечной плоскости образца. Замер зафиксировать стопорным винтом штангенциркуля. Нутромером микрометрическим измерить полученный размер между губками штангенциркуля. Измерения повторить пять раз.

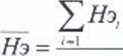

Вычислить среднее арифмет ическое Оэ, мм из пяти измерений по формуле:

£>Э = -^---- (1)

И

где />э, измеренное значение наружного диаметра контрольного образца в к - ом сечении, мм; / - номер измерений; п - количество измерений.

Полученные данные занести в протокол.

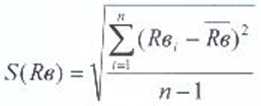

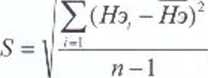

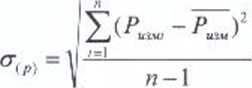

Вычислить среднее квадратическое отклонение (CKO) & мм результата пяти измерений по формуле:

|'Х(£>э,-^)2

■М----;—’ (2)

V п -1

где £>э, измеренное значение наружного диаметра контрольного образна в к - ом сечении, мм; Пэ - среднее арифметическое значение результата измерений, мм; п количество измерений.

Проверить наличие грубых погрешностей и. при необходимости, исключить их.

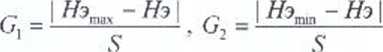

Вычислить критерии Граббса G| G2:

-^l!6.=l^-^l (3)

iS iS

где Dimax - максимальное значение результата измерений, мм

Dsmin - минимальное значение результата измерений, мм.

Если G\>GX. то Lhmax исключают, как маловероятное значение, если G2>GT, то исключают, как маловероятное значение (здесь критическое значение критерия Граббса при пяти измерениях GT = 1,764).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше пяти), повторить измерения диаметра, чтобы количество измерений без грубых погрешностей оставалось равным пяти.

Вычислить СКО среднего арифметического X , мм измеряемой величины по формуле:

(4)

где S' - СКО результата пяти измерений, мм; п - количество измерений.

Вычислить доверительные границы случайной погрешности £. мм оценки измеряемой величины при Р=0,95:

s = ‘S-, (5)

где i - 2,776 значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным пяти; .$’- - СКО среднего арифметического измеряемой величины, мм.

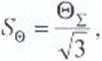

Вычислить СКО S’0, мм неисключенной систематической погрешности (далее - ПСП) по формуле:

(6)

где " - сумма ПСП применяемых средств измерений, мм (в данном случае -

ПСП нутромера микрометрического). За НСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

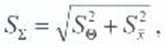

Вычислить суммарное среднее квадратическое отклонение 5\ . мм оценки измеряемой величины по формуле:

~ + \ » (?)

где 50- среднее квадратическое отклонение НСП, мм: 5 - СКО среднего

арифметического измеряемой величины, мм.

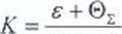

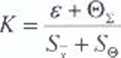

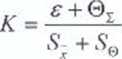

Вычислить коэффициент К по формуле:

5«+5», (8) где £ - доверительные границы случайной погрешности оценки измеряемой величины.

мм; - сумма НСП применяемых средств измерений, мм; S - СКО среднего арифметического измеряемой величины, мм; 50- среднее квадратическое отклонение НСП, мм.

Вычислить абсолютную погрешность измерений наружного диаметра контрольного образца ДРэ, мм по формуле:

ДРэ = А-5£, (9)

где А"- коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП; .Sz - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм.

Повторить измерения и расчеты для сечений контрольного образца диаметра и овальности 2-12 поочередно. Полученные данные занести в протокол.

Рассчитать среднее арифметическое значение измерений наружного диаметра ЕРэ. мм контрольного образца диаметра и овальности всех сечений по формуле:

_ £рэ

= . (10)

К

где Пэ - среднее арифметическое значение наружного диаметра контрольного образца в к - ом сечении, мм;у - номер сечения; к - количество сечений.

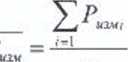

Рассчитать среднее арифметическое значение абсолютной погрешности измерений наружного диаме тра I Д£Ь. мм контрольного образца диаметра и овальности всех сечений по формуле;

ЕД0э = 2=!----, (II)

К

где Д/Ъ - абсолютная погрешность измерений наружного диаметра контрольного образца в к - ом сечении, мм; j - номер сечения; к - количество сечений.

Повторить измерения и расчеты для всех контрольных образцов диаметра и овальности, соответствующих минимальному, среднему и максимальному значению диапазона измерений диаметра и овальности комплекса.

Полученные результаты записать в протокол.

Для расчета овальности выбираем сечение контрольного образца диаметра и овальности, где значение наружного диаметра максимально ( fbnax ) и сечение контрольного образца диаметра и овальности, где значение наружного диаметра минимально (/)эШ]Г ).

Овальность СЪ, мм контрольного образца рассчитывается как разность этих диаметров:

Оэ = Лгаах - Рэтй (12)

Полученные данные занести в протокол.

Вычислить СКО результата измерений овальности S*, мм по формуле;

= 7s2(D3,„J + .S-?(D3m,n). (13)

где - СКО результата измерений наружного диаметра контрольного образца

диаметра и овальности, рассчитанного по формуле (2), в сечении, где значение наружного диаметра контрольного образца диаметра и овальности, мм: S(Dsmin) - СКО результата измерений наружного диаметра контрольного образца диаметра и овальности, рассчитанного по формуле 2. в сечении, где значение наружного диаметра контрольного образна минимально, мм.

Доверительные границы случайной погрешности £1М .мм результата измерений овальности вычислить по формуле:

с» (14)

где i = 2.776 - значение коэффициента Стыодснта. для доверительной вероятности

Р = 0,95 и числа степеней свободы/эф, рассчитанного по формуле:

(s3(^,MJ + S2(P3,„„,))-2

Лф =

54(Рэтах) + 54(Оэ,„ш)

< 77+1

9

05)

и + 1

где п - число измерений наружного диаметра контрольного образца.

Доверительные границы неисключенной систематической погрешности результата измерений овальности &(О) 9 мм (без учета знака) при вероятност и Р-0.95 составляют: 0(O) = U^2 >&.2 , (16)

где - сумма ПСП применяемых средств измерений (в данном случае НСП нутромеров микрометрических), мм. За НСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Доверительные границы абсолютной погрешности измерений овальности контрольного образца ДОэ, .мм рассчитать по формуле:

ДОэ = О,73(^+0(О)), (17)

где £<* - доверительные границы случайной погрешности результата измерений овальности, мм: 0(0) — доверительные 1раницы неисключенной систематической погрешности результата измерений овальности, мм.

Повторить расчеты овальности для всех кон трольных образцов диаметра и овальности. Полученные данные занести в протокол.

С помощью пулыа управления оборудованием автоматики комплекса перевести систему измерений диаметра, овальности и отклонения от прямолинейности (кривизны) в зону обслуживания и выполнить настроечные операции данной системы согласно руководст ву но эксплуатации (РЭ).

В окне программного обеспечения (ПО) комплекса во вкладке калибровка включить функцию «Поверка» и па панели управления оборудованием автоматики комплекса в режиме «Калибровка» нажать кнопку «Старг», после чего комплекс автоматически выполнит измерение диаметра, овальности контрольного образца, установленного на калибровочном столе и результаты измерений выведет на монитор.

Измерение диаметра и овальнос ти каждого контрольного образца провести пять раз.

Полученные результаты записать в протокол.

Вычислить среднее арифметическое значение измерений , мм наружного диаметра из пяти измерений по формуле:

я

(18) п

где Di - измеренное комплексом значение наружного диаметра контрольного образца, мм; i - номер измерений: п количество измерений.

Выполнить оценку систематической составляющей погрешности измерений комплексом наружного диаметра каждого контрольного образца по формуле:

____ (19)

где среднее арифметическое значение измерений наружного диаметра

контрольного образца. измеренное комплексом, мм; - среднее арифметическое

измерений наружного диаметра контрольного образца рассчитанное по формуле (10). мм.

Выполнить оценку среднего квадратического отклонения ст. мм по формуле:

Г1—

, (20)

) /?-]

где D, измеренное комплексом значение наружною диаметра контрольного образца мм; ~ среднее арифметическое значение измерений наружного диаметра контрольного образца диаметра и овальности, измеренное комплексом, мм.

Вычислить абсолютную погрешность измерений диаметра Д£>. мм по формуле:

ДУ = 7(ДО„„ + 2:Д/9э)-’ +(/.<7):', (21)

где M)uw - оценка систематической составляющей погрешности измерений наружного диаметра контрольного образца мм: ЕДРэ среднее арифметическое значение абсолютной погрешности измерений наружного диаметра, рассчитанное но формуле (II). мм. мм; о оценка среднего квадратического отклонения, мм; t = 2,776 - значение коэффициента Стьюдента, для доверительной вероятности Р - 0.95 и числа результатов измерений равным пяти.

Вычислить среднее арифметическое значение измерений 6>xw . мм овальности из пяти измерений по формуле:

Л

— ZO

= (22) п

где О, - измеренное комплексом значение овальности контрольного образна, мм: / — номер измерений; и - количество измерений.

Выполнить оценку систематической составляющей погрешности измерений овальности ДОЛХМ, мм кон троя иного образца по формуле:

_ SO^^O^-Оэ. (23)

где “ среднее арифметическое значение овальности контрольного образца диаметра и овальности, измеренное комплексом, мм; ()э — значение овальности контрольного образца диаметра и овальности, рассчитанное по формуле (12). мм.

Выполни ть оценку среднего квадратического отклонения <т1О), мм по формуле:

^ = \^-п-х ’ (24)_где О, - измеренное комплексом значение овальности контрольного образца, мм; окм -среднее арифметическое значение овальности контрольного образца, измеренное комплексом, мм.

Вычислить абсолютную погрешность измерений овальности SO. мм по формуле:

до=, (25)

где ЛОим - оценка систематической составляющей погрешности измерений овальности контрольного образца, мм: SO? - абсолютная погрешность измерений овальности контрольного образца, рассчизанная по формуле (17), мм; с(о) - оценка среднего квадратического отклонения, мм; / = 2,776 - значение коэффициента Стыодснта. для доверительной вероятности Р = 0.95 и числа результатов измерений равным пяти.

Комплекс считается прошедшим операцию поверки с положительным результатом, если полученные значения погрешности измерений диамегра находятся в пределах 0.03 мм (в категории диаметров малый и средний), ±0,10 (в категории диаметров: большие) и погрешности измерений овальности в пределах ±0,06 и 4 0.2 (соответственно).

Измерение отклонения от прямолинейности (кривизны) объекта производится комплексом путем построения 3D модели объекта, состоящей из поперечных профилей объекта с шагом 10 мм вдоль длины объекта, нанизанных своими центрами на линию оси объекта контроля. Поскольку ось объекта не является материальной линией, а комплекс производит ее построение путем измерений наружного диаметра, проверку отклонения от прямолинейности (кривизны) объекта производится на поточном объекте номинальным диаметром, соответствующим среднему значению диапазона измерений наружного диамегра комплекса.

Перед проведением операций необходимо определить действительное значение диаметра контрольного образца согласно п. 8.3.1 настоящей методики, причем номинальный диаметр образца должен соответствовать, либо быть близким по значению к номинальному диаметру используемого поточного объекта.

Перевести комплекс в зону обслуживания и выполнить калибровку системы измерений диаметра, овальности и отклонения от прямолинейности (кривизны) объекта, введя полученное действительное значение наружного диаметра контрольного образца.

В окне программною обеспечения комплекса во вкладке калибровка включить функцию «Поверка» и на панели управления оборудованием автоматики комплекса в режиме «Калибровка» нажать кнопку «Старт», после чего комплекс автоматически выполнит измерение параметра диаметра контрольного образца установленного на калибровочном столе, и результаты измерений выведет на монитор. Измерение диаметра контрольного образца повторить пять раз.

Вычислить среднее арифметическое значение измерений наружного диаметра контрольного образца Т)э, мм по формуле (1). Абсолютную погрешность измерений диаметра контрольного образца AD-, определить по формуле (9).

С помошью конвейера и/или крановых операций подать объект в зону контроля объекта.

При помощи пульта управления рольгангом (или т.п.) выполнить подъем и вращение объекта в положение «швом вверх», либо меткой вверх.

Перевести комплекс в рабочую зону и настроить на режим работы, при котором выполняется контроль объекта системой контроля диаметра, овальности и отклонения от прямолинейности (кривизны).

Па пульте управления оборудованием автоматики комплекса в режиме «Контроль» нажать кнопку «Старт». При нажатии данной кнопки в установленном режиме, комплекс выполнит измерение параметров диаметра, овальности и отклонения от прямолинейности (кривизны) объекта в зоне измерения.

Комплекс автоматически прогоняет объект сварным швом (меткой) вверх через всю систему измерения диаметра, овальности и отклонения от прямолинейности (кривизны). Производится запись сигналов сканеров комплекса.

После окончания записи сигналов при измерении объекта ПО комплекса выполняет обработку сигналов сканеров комплекса с целью построения полной 3D модели измеренного объекта. По построенной 3D модели объекта ПО выполняет расчет значений параметров отклонения от прямолинейности (кривизны) объекта в положении сварным швом (меткой) вверх.

Измерения объекта в положении швом (меткой) вверх повторить пять раз.

Аналогичным образом выполнить измерения объекта в положении швом (меткой) вниз. Измеренные значения занести в таблицу результатов измерений.

ПО комплекса формирует таблицу результатов измерений параметров объекта сварным швом (меткой) вверх и вниз.

Рассчитать среднее значение отклонения от прямолинейности (кривизны) Re. мм. при позиционировании объекта швом (меткой) вверх и вниз по формуле:

Re = ^--- (26)

п

где Re, - измеренное значение отклонения от прямолинейности (кривизны) объекта при позиционировании его швом (меткой) вверх и вниз, мм; i — номер измерений: п - количество измерений.

Вычислить СКО результата пяти измерений отклонения от прямолинейности (кривизны)

S(Re), мм. объекта швом (меткой) вверх и вниз по формуле:

(27)

где Re, - измеренное значение отклонения от прямолинейности (кривизны) объекта при позиционировании его швом (меткой) вверх и вниз, мм;

Re - среднее арифметическое значение отклонения от прямолинейности (кривизны) объекта при позиционировании его швом (меткой) вверх и вниз. мм.

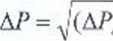

Вычислить случайную погрешность измерений Е^, мм отклонения от прямолинейности (кривизны) объекта швом (меткой) вверх и вниз по формуле:

Ec.v)4.2'S(Re) (28)

За систематическую погрешность измерений отклонения от прямолинейности (кривизны) объекта Есист, мм, принять абсолютную погрешность измерений диаметра контрольного образца Д[)3. мм. рассчитанную по формуле (9).

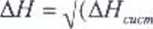

Абсолютную погрешность измерений отклонения от прямолинейности (кривизны) объекта Е. мм, швом (меткой) вверх и вниз определить по формуле:

(29)

Полученные результаты записать в протокол.

Комплекс считается прошедшим операцию поверки с положительным результатом, если полученные значения погрешности находятся в пределах ±0,1 мм (для объекта/шиной до 4 м) и ±0,5 (для объекта /шиной от 4 м).

Операции абсолютной погрешности измерений отклонения от перпендикулярности (косины реза) выполняются в зоне предварительного определения длины и диаметра объекта (зона калибровки), при помощи контрольных образцов длины и контрольных образцов толщины и фаски из комплекта поставки комплекса (см. рис. 2, 3 приложения 1 настоящей методики), закрепленных на двух штангах калибровочного стола.

С помощью струбцин закрепить концевую меру длины размером 100-200 мм над одним из контрольных образцов. К контрольному образцу, закрепленному на соседней штанге приложить в крайней точке концевую меру длины размером 20 мм. Выровнять рабочие поверхности концевых мер длины относительно образующей одного из контрольных образцов длины с помощью угольника. Полученное смешение 20 мм краев контрольных образцов без концевой меры и с концевой мерой принять за действительное значение отклонения от перпендикулярности (косины реза) контрольных образцов.

С помощью пульта управления оборудованием автоматики комплекса перевести систему измерения фаски, длины, толщины и отклонения от перпендикулярности (косины реза) объекта в зону калибровки и выполнить настроечные операции данной системы.

Па пульте управления оборудованием автоматики комплекса в режиме «Контроль» нажать кнопку «Старт». При нажатии данной кнопки в установленном режиме комплекс выполняет измерение отклонения от перпендикулярности (косины реза) контрольных образцов Кизмер, мм, определяемую как разность показаний сканеров комплекса на краях контрольных образцов. Производится запись сигналов сканеров комплекса.

После окончания записи сигналов сканеров комплекса ПО комплекса выполняет обработку сигналов сканеров с целью расчета отклонения от перпендикулярности (косины реза) контрольных образцов.

Абсолютную погрешность измерений отклонения от перпендикулярности ЛК. мм. рассчитать по формуле:

ЛК~К игиер~ R/ieucmftum' (30)

I де - Кизмвр - измеренное комплексом значение отклонения от перпендикулярности, мм; К^йствит - значение отклонения от перпендикулярности. установленное на контрольных образцах, мм.

Полученные результаты записать в протокол.

Повторить измерения и расчеты, устанавливая контрольные образцы длины, используя концевые меры длины размерами 10 и 5 мм.

Комплекс считается прошедшим операцию поверки с положительным результатом, если полученные значения погрешности измерений отклонения от перпендикулярности находятся в пределах £0.1 мм.

8.6. Определение абсолютных погрешностей измерений длины, толщины стенки, угла и ширины притупления фаски.

Операции по определению диапазонов измерений длины, толщины стенки, угла и ширины притупления фаски и абсолютных погрешностей измерений длины, толщины стенки, угла и ширины притупления фаски выполняются на контрольных образцах длины, фаски и толщины из комплекта поставки комплекса (см. рис. 2, 3 приложения 1 настоящей программы). Перед проведением операций необходимо определить действительные значения параметров контрольных образцов длины, фаски и толщины.

8.6.1. Определение действительного значения длины контрольного образца длины.

Передача единицы длины к контрольным образцам длины и далее к комплексу осуществляется с помощью нутромеров микрометрических. Штангенциркуль предназначен для фиксации размера с последующим контролем нутромерами микрометрическими в целях повышения точности.

Установи ть штангенциркуль на контрольный образец длины (см. рис. 2 приложения 1). Найти максимум показаний штангенциркуля в продольной плоскости образца. Замер зафиксировать стопорным винтом штангенциркуля. Нутромером микрометрическим измери ть полученный размер между губками штангенциркуля. Измерения каждого образца повторить пять раз.

Вычислить среднее арифметическое Лэ, мм из пяти измерений по формуле:

-

1.3 = -^---- (31)

п

где Лэ, - измеренное значение длины к-го контрольного образца длины, мм; i - номер измерений; д - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (CKO) .S', мм результата пяти измерений по формуле:

|'Х(Ь. -Б)2 S = ll^-----:----. (32)

) и-1

где Ьэ, - измеренное значение длины к-го контрольного образца длины, мм: Лэ среднее арифметическое значение результата измерений, мм; п- количество измерений. Проверить наличие грубых погрешностей и. при необходимости, исключить их.

Вычислить критерии Граббса Gi/h:

G, = |Ь„„^-Ь| _ = L3m-L3\ (33)

где Ьэтах - максимальное значение результата измерений, мм; кэт!„ - минимальное значение результата измерений, мм.

Если G’i>G’T, то Ьэтах исключают, как маловероятное значение, если С’зХ'т, го Лэ,„/П исключают, как маловероятное значение (здесь критическое значение критерии Граббса при пяти измерениях G, = 1.764).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше пяти), повторить измерения длины, чтобы количество измерений без грубых погрешностей оставалось равным пяти.

Вычислить CKO среднего арифметического S-, мм измеряемой величины по формуле:

(34)

где 5 - СКО результата пяти измерений, мм; и - количество измерений.

Вычислить доверительные 1раницы е. мм случайной но!решности оценки измеряемой величины при Р=0,95:

(35)

где / = 2,776 - значение коэффициента Стьюдента .тля доверительной вероятности Р = 0.95 и числа результатов измерений равным пяти; - СКО среднего арифметического измеряемой величины, мм.

Вычислить СКО 5(4, мм неисключенной систематической погрешности (далее - НС11) по формуле:

(36)

где - сумма НС11 применяемых средств измерений (в данном случае - НСП

нутромера микрометрического), мм. За ПСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение .S’L, мм оценки измеряемой величины по формуле:

(37) где S&- среднее квадратическое отклонение НСП. мм; 5 - СКО среднего

арифметического измеряемой величины, мм.

Вычислить коэффицис1гт К по формуле

(38)

где е - доверительные границы случайной погрешности оценки измеряемой величины, мм; - сумма НСП применяемых средств измерений, мм: 5 - СКО среднего

арифметического измеряемой величины, мм; S&- среднее квадратическое отклонение НСП. мм.

Вычислить абсолютную погрешность измерений длины контрольною обрата А/.э. мм по формуле:

(39)

где К- коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП; - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм.

Повторить измерения и расчеты для всех контрольных образцов длины.

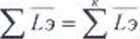

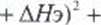

Рассчитать суммарное значение длины всех контрольных образцов длины по формуле:

(40)

где Li - среднее арифметическое значение длины контрольного образца, мм; к -количество образцов: / - помер образца.

Рассчитать среднее арифметическое значение абсолютной погрешности измерений длины LA/.3. мм контрольных образцов длины по формуле:

-, мм

(41)

где ДЛэ - абсолютная погрешность измерений длины контрольного образца, мм: к -количество образцов.

Полученные данные занести в протокол.

С помощью микрометра измерить толщину стенки контрольного образна в пяти точках, равномерно распределенных по поверхности контрольного образца (см. рис. 3 приложения I).

Вычислить среднее арифметическое значение толщины стенки контрольного образца фаски и толщины Нэ, мм из пяти измерений но формуле:

и

(42)

где Нэ, - измеренное значение толщины стенки контрольного образца фаски и толщины, мм; i - номер измерений: и - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (СКО) S. мм результата пяти измерений по формуле:

(43)

где lht - измеренное значение толщины стенки контрольного образца, мм: Нэ - среднее арифметическое значение результата измерений, мм: п - количество измерений. Проверить наличие грубых погрешностей и, при необходимости, исключить их.

Вычислить критерии Граббса Gi.Gj:

(44)

где 11этах - максимальное значение результата измерений, мм; НэП11П - минимальное значение результата измерений, мм.

Если G|>GT, то Нэтах исключают. как маловероятное значение, если G2>GT, то Нэт1П исключают, как маловероятное значение (здесь критическое значение критерия Граббса при пяти измерениях GT= 1,764).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше пяти), повторить измерения толщины стенки, чтобы количество измерений без грубых погрешностей оставалось равным пяти.

Вычислить СКО среднего арифметического S. , мм измеряемой величины го формуле:

(45)

где 5 - СКО результата пяти измерений, мм; п - количество измерений.

Вычислить доверительные границы а, мм случайной погрешности оценки измеряемой величины при Р-0,95:

(46)

где t = 2.776 - значение коэффициента Стыодспта для доверительной вероятности

Р = 0.95 и числа результатов измерений равным пяти: S - СКО среднего арифметического измеряемой величины, мм.

Вычислить CKO »$’0, мм неисключенной систематической погрешности (далее - НСП) по формуле:

(47)

где - сумма НСП применяемых средств измерений (в данном случае - IICII микрометра). За ПСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение .S\ , мм оценки измеряемой величины по формуле:

(48)

где среднее квадратическое отклонение ПСП, мм; 5 - СКО среднего арифметического измеряемой величины, мм.

Вычислить коэффициент К по формуле:

5 +5В

(49)

где е - доверительные границы случайной погрешности оценки измеряемой величины, мм; - сумма НСП применяемых средств измерений, мм: 5- - СКО среднего арифметического измеряемой величины, мм; S0- среднее квадратическое отклонение НСП.

мм.

Вычислить абсолютную погрешность измерений толщины стенки контрольного образца Д/7э, мм по формуле:

ЬНэ = К (50)

где К- коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП; - суммарное среднее квадратическое отклонение опенки измеряемой величины, мм.

Повтори ть измерения и расчеты для всех контрольных образцов фаски и толщины стенки, входящих в комплект поставки комплекса. Полученные результаты записать в протокол.

-

8.6.3 Определение действительного значения ширины притупления фаски контрольного образца фаски и толщины.

С помощью микроскопа отсчетного измерить ширину притупления фаски контрольного образца фаски и толщины в пяти точках, равномерно распределенных по поверхности контрольного образца.

Вычислить среднее арифметическое значение ширины притупления фаски контрольного образца фаски и толщины Рэ. мм из пяти измерений по формуле:

Рэ = -=!---- (51)

п

где Рэ, - измеренное значение ширины притупления фаски контрольного образца фаски и толщины, мм; / - номер измерений; п - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (СКО) S. мм результата пяти измерений по формуле:

(52)

где Рэ, - измеренное значение ширины притупления фаски контрольного образца, мм; Рэ - среднее арифметическое значение результата измерений, мм: п - количество измерений. Проверить наличие грубых погрешностей и. при необходимости, исключить их.

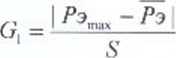

Вычислить критерии Граббса Сц G2:

(53)

где Рэтах - максимальное значение результата измерений, мм; Рэ,п<„ - минимальное значение результата измерений, мм.

Если G|>GT, то РЭгпог исключают, как маловероятное значение, если (72>СТ, то Рэпцп исключают, как маловероятное значение (здесь критическое значение критерия Граббса при пяти измерениях Gr = 1,764).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше пяти), повторить измерения ширины притупления фаски, чтобы количество измерений без грубых погрешностей оставалось равным пяти.

Вычислить СКО среднего арифметического S’ . мм измеряемой величины по формуле:

(54)

где 5 - СКО результата пяти измерений, мм; п - количество измерений.

Вычислить доверительные границы е, мм случайной погрешности оценки измеряемой величины при Р=0,95:

(55)

где t = 2,776 - значение коэффициента Стыодснта для доверительной вероятности Р = 0.95 и числа результатов измерений равным пяти; S’- - СКО среднего арифметического измеряемой величины, мм.

Вычислить СКО S’e, мм неисключенной систематической погрешности (далее - ПСП) по формуле:

(56)

где - сумма НСП применяемых средств измерений (в данном случае - НСП микроскопа). За НСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение \ • мм оценки измеряемой величины по формуле:

, (57)

где S0- среднее квадратическое отклонение НСП. мм; 5 - СКО среднего арифметического измеряемой величины, мм.

Вычислить коэффициент К по формуле:

(58)

где г - доверительные границы случайной погрешности оценки измеряемой величины. мм; - сумма НСП применяемых средств измерений, мм; S'- - CKO среднего арифметического измеряемой величины, мм; Se- среднее квадратическое отклонение НСП. мм.

Вычислить абсолютную погрешность измерений ширины притупления контрольного образца Д/Ъ. мм по формуле:

ДРэ = К6’Е, (59)

где К- коэффициент, зависящий от соотношения случайной составляющей пофешности и НСП: S2 - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм.

Повторить измерения и расчеты для всех контрольных образцов фаски и толщины стенки, входящих в комплект поставки комплекса. Полученные результаты записать в протокол.

С помощью угломера измерить угол фаски контрольного образца фаски и толщины в пяти точках, равномерно распределенных по поверхности контрольного образца.

Вычислить среднее арифметическое значение угла фаски контрольного образца фаски и толщины со.° из пяти измерений по формуле:

аз = —--- (60)

п

где «э, - измеренное значение угла фаски контрольного образца фаски и толщины. °; / -номер измерений; и - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (СКО) S', мм результата пяти измерений по формуле:

I---------------------------------------------------------------

1Х(«э, -со)2

_ (61> где аз, - измеренное значение угла фаски контрольного образца. °: аэ - среднее арифметическое значение результата измерений. °; п - количество измерений. Проверить наличие грубых погрешностей и. при необходимости, исключить их.

Вычислить критерии Граббса Gi. G>:

<?, = , G2 = (62)

где аэтах ~ максимальное значение результата измерений.5; аэт1Н - минимальное значение результата измерений.

Если G]>Gt. то аЭтах исключают, как маловероятное значение, если G2>GT, то исключают, как маловероятное значение (здесь критическое значение критерия Граббса при пяти измерениях GT - 1,764).

Провести дополни гельные измерения (если количество оставшихся результатов измерений стало меньше пяти), повторить измерения угла фаски, чтобы количество измерений без грубых погрешностей оставалось равным пяти.

Вычислить СКО среднего арифме тического .$\, ° измеряемой величины по формуле:

5-= Л, (63)

где S’ - СКО результата пяти измерений. и - количество измерений.

Вычислить доверительные границы е. 0 случайной погрешности оценки измеряемой величины при Р-0.95:

£ = /•$;, (64)

где t = 2.776 - значение коэффициента Стьюдента для доверительной версятности

Р = 0,95 и числа результатов измерений равным пяти; S - CKO среднего арифметического измеряемой величины. °.

Вычислить CKO S’e, 3 неисключенной систематической погрешности (далее - НСП) по формуле:

(65)

где - сумма НСП применяемых средств измерений (в данном случае - НСП угломера). За НСП принимается абсолютная погрешность. используемых средств измерений, указанная в свидстсльстве о поверки.

Вычислить суммарное среднее квадратическое отклонение \ . 0 оценки измеряемой величины по формуле:

S2 = \i'«Sq + S' , (66)

где среднее квадратическое о тклонение НСП. S - СКО среднего

арифметического измеряемой величины. °.

Вычислить коэффициент К по формуле:

К=

(67) где £ - доверительные i ран и цы случайной погрешности оценки измеряемой величины.

- сумма ПСП применяемых средств измерений. °: .S’- - СКО среднего арифметического измеряемой величины, Se - среднее квадратическое отклонение НСП. с.

Вычислить абсолютную погрешность измерений угла фаски контрольного образца

Даэ, ° по формуле:

Aao=K-.S’z, (68)

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП; S’z - суммарное среднее квадратическое отклонение оценки измеряемой величины. °.

Повторить измерения и расчеты для всех кон трольных образцов фаски и толщины стенки, входящих в комплект поставки комплекса. Полученные результаты записать в протокол.

-

8.6.5 Определение абсолютных погрешностей измерений длины, толщины стенки, ширины притупления и угла фаски.

С помощью пульта управления оборудованием автоматики комплекса перевести системы измерения фаски, отклонения от перпендикулярности (косины реза). длины объекта измерения и толщины стенки в зону калибровки и выполнить настроечные операции данных систем.

-

8.6.5.1 Определение диапазона и абсолютной погрешности измерений длины. Произвести сканирование комплексом всех контрольных образцов длины (максимальное значение диапазона измерений), закрепленных на штангах калибровочного стола, пять раз. Измеренные значения занести в протокол.

Вычислить среднее арифметическое значение длины /.взм, мм по формуле:

Д«.=-----■ (69)

n

где LuM, - измеренное комплексом значение суммы длин контрольных образцов длины, мм; / - номер измерений; и - количество измерений.

Выполнить оценку систематической составляющей , мм погрешности измерений

комплексом длины контрольных образцов длины по формуле:

ГО)

где Л™ ~ среднее арифметическое значение суммы длин контрольных образцов длины, измеренное комплексом, мм; - среднее арифметическое значение суммы длин

контрольных образцов длины, установленных на комплексе и рассчитанных по формуле (40), мм.

Вычислить оценку среднею квадратического отклонения <т|Л;,. мм по формуле:

I----------------------------------------------------------------------------------------------------------------

I fl ____________

I ~ ^UlU )

--■Г „-1 ■

где ЛИХМ1 - измеренное комплексом значение суммы длин контрольных образцов длины, мм; А** - среднее арифметическое значение суммы длин контрольных образцов длины, установленных на комплексе, мм; п - количество измерений.

Вычислить абсолютную погрешность измерений длины АЛ. мм по формуле:

Л/, = ^АЛса£7И+^А£э)2+(/-аю)2, (72)

где .'\Lcucm - оценка систематической составляющей погрешности измерений длины контрольных образцов /глины при измерении комплексом, мм: LALo - абсолютная погрешность измерений длины контрольных образцов длины, рассчитанная по формуле (41) мм; - оценка среднего квадратического отклонения, мм; / = 2.776 - значение коэффициента Стьюдента. для доверительной вероятности Р ~ 0,95 и числа результатов измерений, равным пяти.

-

8.6.5.2 Определение диапазонов и абсолютных погрешностей измерений толщины стенки, ширины притупления и угла фаски.

Произвести сканирование комплексом контрольного образца фаски и толщины пять раз. Измеренные значения занести в протокол.

Вычислить среднее арифметическое значение толщины стенки Ним , мм по формуле:

Z"(73)

_ 1=1

п

где HUiM! - измеренное комплексом значение толщины стенки контрольного образца фаски и толщины, мм; / - номер измерений; п - количество измерений.

Выполнить оценку систематической составляющей ^Нсист, мм погрешности измерений

комплексом толщины стенки по формуле:

(74)

^сист = HuW

где среднее арифметическое значение толщины стенки контрольного образца. измеренное комплексом, мм; Нэ - среднее арифметическое значение толщины стенки контрольного образца, рассчитанное по формуле (42), мм.

Вычислить оценку среднего квадратического отклонения <т1Х1 , мм по формуле:

(75)

где Низм1 - измеренное значение толщины стенки контрольного образца, мм; Низм -среднее арифметическое значение толщины стенки кон трольного образца, мм; ц-количество измерений.

Вычислить абсолютную погрешность измерений толщины стенки А//. мм по формуле:

(76)

где ЬНсист - оценка систематической составляющей погрешности измерений толщины стенки контрольного образца при измерении комплексом, мм; А№ абсолютная погрешность измерений толщины стенки контрольного образца, рассчитанная но формуле (50), мм: -

оценка среднего квадратического отклонения, мм; t = 2.776 - значение коэффициента Стьюдента, для доверительной вероятности Р = 0,95 и числа результатов измерений равным пяти.

Повторить расчеты для всех контрольных образцов фаски и толщины комплекса. Полученные результаты записать в протокол.

Вычислить среднее арифметическое значение ширины притупления фаски Ригм, мм по формуле:

(77)

где Ризм, - измеренное комплексом значение ширины притупления фаски контрольного образца фаски и толщины, мм: / - номер измерений; п - количество измерений. Выполнить оценку систематической составляющей ЬРпст. мм погрешности измерений комплексом ширины притупления фаски по формуле:

(78)

где Л.м ~ среднее арифметическое значение ширины притупления фаски контрольного образца, измеренное комплексом, мм; Рэ - среднее арифметическое значение ширины притупления фаски контрольного образца, рассчитанное по формуле (51). мм.

Вычислить оценку среднего квадратического отклонения а, , мм по формуле:

(79)

где Риш - измеренное значение ширины притупления фаски контрольного образца, мм;

“ среднее арифметическое ширины притупления фаски контрольного образца, мм; п -количество измерений.

Вычислить абсолютную погрешность измерений ширины притупления фаски АР. мм по формуле:

где АРСЫС7Я оценка систематической составляющей погрешности измерений ширины

притупления фаски контрольного образца при измерении комплексом, мм; ДРэ - абсолютная погрешность измерений ширины притупления фаски контрольного образца, рассчитанная по формуле (59), мм; а(р, - оценка среднего квадратического отклонения, мм: / = 2.776 -значение коэффициента Стыодспта. для доверительной вероятности Р = 0,95 и числа результатов измерений равным пяти.

Повторить расчеты для всех контрольных образцов фаски и толщины комплекса. Полученные результаты записать в протокол.

Вычислить среднее арифметическое значение угла фаски аим, ° по формуле:

------■ (81) и

где - измеренное комплексом значение утла фаски контрольного образца фаски и толщины, °; i - номер измерений; п - количество измерений.

Выполнить оценку систематической составляющей . ° погрешности измерений

комплексом угла фаски по формуле:

=а^-сс>, (82)

где аим среднее арифметическое значение утла фаски кон трольного образца, измеренное комплексом. °; аэ -среднее арифметическое значение угла фаски контрольного образца, рассчитанное по формуле (60).

Вычислить оценку среднего квадратического отклонения <т|Л. , мм по формуле:

= V ----i— ’ (83)

V и - I

где а, - измеренное значение угла фаски контрольного образца. аиы - среднее арифметическое значение угла фаски контрольного образца. °; п количество измерений.

Вычислить абсолютную погрешность измерений угла фаски Да. ° по формуле:

Да = ч;( Да»™ + Даэ)2 + (I • сг!а,)2 , (84)

где Да^.т оценка систематической составляющей погрешности измерений угла фаски контрольного образца при измерении комплексом.0; Даэ- абсолютная погрешность измерений утла фаски контрольного образца, рассчитанная по формуле (68), °: - оценка

среднего квадратического отклонения,0: / = 2.776 - значение коэффициента Стьюдента. для доверительной вероятности Р = 0.95 и числа результатов измерений равным пяти.

Повторить расчеты для всех контрольных образцов фаски и толщины комплекса. Полученные результаты записать в протокол.

Комплекс считается прошедшим операцию поверки с положительных! результатом, если полученные значения погрешности измерений длины находятся в пределах 1.0 мм. погрешности измерений толщины стенки - в пределах 1-0,05 мм. погрешности измерений ширины притупления фаски - в пределах ±0,15 мм. погрешности измерений угла фаски в пределах ±0.5 °.

8.7 Определение абсолютных погрешностей измерений высоты, ширины усиления сварного шва и радиального смещения кромок сварного шва.

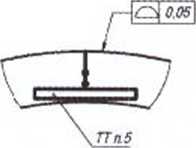

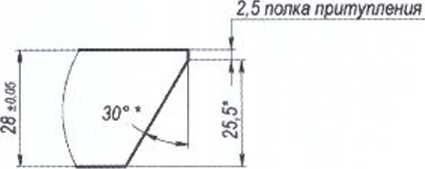

Операции по определению диапазонов и абсолютных погрешностей измерений высоты, ширины усиления сварного шва объекта и радиального смешения кромок сварного шва выполняются на контрольном образце сварного шва и околошовной зоны (см. рис. 4 приложения I настоящей программы). Перед проведением операций необходимо определить действительные значения параметров контрольного образца сварного шва и околошовной зоны.

-

8.7.1 Определение действительного значения высоты усиления сварного шва контрольного образна сварного шва и околошовной зоны.

С помощью индикатора часового типа, установленного на измерительном мостике с опорной призмой произвести измерение высоты усиления сварного шва контрольного образца сварного шва и около шовной зоны. Для этого установить индикатор часового типа, установленного на измерительном мостике с опорной призмой, на поверхность контрольного образца с любой стороны от шва так, чтобы крайняя ножка была на расстоянии не менее 5 мм от края шва и обнулить индикатор. Установить индикатор часового типа, установленного на измерительном мостике с опорной призмой па шов контрольного образца, так чтобы ось индикатора совпадала с осью шва, а опорные ножки находились по обе стороны от шва.

Произвести измерения высоты усиления сварного шва. Измерения повторить пять раз в пяти точках равномерно распределенных по длине сварного шва на контрольном образце.

Вычислить среднее арифметическое значение высоты усиления сзарного шва контрольного образца сварного шва и околошовной зоны /?э, мм из двадцати пяти измерений в контрольных точках по формуле:

2>.

йэ = -^---, (85)

п

где Из. - измеренное значение высоты усиления сварного шва контрольного образца сварного шва и околошовной зоны, мм; i - номер измерений: п - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (СКО) 5, мм результата пяти измерений по формуле:

I

|^(Лэ,--Лэ)2

* = , (86)

1 п-\

где h?t - измеренное значение высоты усиления сварного шва кон трольною образца, мм: Лэ - среднее арифметическое значение результата измерений, мм; и - количество измерений. Проверить наличие грубых погрешностей и. при необходимости, исключить их.

Вычислить критерии Граббса G^G::

G, = , g2 = (g7)

где Изтах - максимальное значение результата измерений, мм; Лэт|М - минимальное значение результата измерений, мм.

Если G’i>(jT. то кэтах исключают, как маловероятное значение, если G2>GT. то Ьэт,п исключают, как маловероятное значение (здесь критическое значение критерия Граббса при двадцати пяти измерениях Gr = 3.135).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше двадцати пяти), повторить измерения высоты усиления сварного шва, чтобы количество измерений без грубых погрешностей оставалось равным двадцати пяти.

Вычислить СКО среднего арифметического , мм измеряемой величины по формуле:

5-.=Ж, (88)

где 5 - СКО результата двадцати пяти измерений, мм; п - количество измерений.

Вычислить доверительные границы е, мм случайной погрешности опенки измеряемой величины при Р=О,95:

г = (89)

где t = 2.064 - значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным двадцати пяти; S\ - CKO среднего арифметического измеряемой величины, мм.

Вычислить СКО мм неисключенной систематической погрешности (далее - НСП) по формуле:

(90)

0 Л’

где - сумма НСП применяемых средств измерений (в данном случае - ПСП индикатора часового типа). За НСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение S’j. мм оценки измеряемой величины по формуле:

, (91)

где Se- среднее квадратическое отклонение НСП. мм; S - СКО среднего арифметического измеряемой величины, мм.

Вычислить коэффициент К по формуле:

К = £±®х.

SI + ‘S«. (92)

где е - доверительные границы случайной погрешности оценки измеряемой величины, мм; - сумма НСП применяемых средств измерений, мм; S- - СКО средн его арифметического измеряемой величины, мм; 50- среднее квадратическое отклонение НСП, мм.

Вычислить абсолютную погрешность измерений высоты усиления сварного шва контрольного образца А/гэ. мм по формуле:

Д6э = £-5£, (93)

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП: - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм.

Полученные результаты записать в протокол.

-

8.7.2 Определение действительного значения ширины усиления сварного шва контрольного образца сварного шва и околошовной зоны.

С помощью штангенциркуля измерить ширину усиления шва контрольного образца таким образом, чтобы внутренняя поверхность измерительных губок точно совпадала с окончанием валика сварного шва образца. Показание цифровою табло принять за измеренное значение ширины сварного шва образца. Измерения повторить пять раз в двадцати пяти точках равномерно распределенных по длине сварного шва на контрольном образце.

Вычислить среднее арифметическое значение ширины усиления сзарного шва контрольного образца сварного шва и околошовной зоны ИЪ. мм из двадцати пяти измерений по формуле:

= , (94)

ц где Лэ, измеренное значение ширины усиления сварного шва контрольного образна сварного шва и околошовной зоны, мм: i - номер измерений; п - количество измерений.

Полученные данные занести в протокол.

Вычислить среднее квадратическое отклонение (СКО) S, мм результата двадцати пяти измерений по формуле:

!ч _____

s-r »-■ - (95)где Лэ, - измеренное значение ширины усиления сварного шва контрольного образца, мм; Лэ - среднее арифметическое значение результата измерений, мм; /? - количество измерений.

Проверить наличие грубых погрешностей и, при необходимости, исключить их.

Вычислит ь критерии Граббса G|. G>:

Gi = №^l)C2 = |^y^| (96)

где Иэ„еах - максимальное значение результата измерений, мм; И'э,п1п - минимальное значение результата измерений, мм.

Если G'i>GT, то И-э,тг исключают, как маловероятное значение, если (>2>ОГ. то Иэ„„„ исключают, как маловероятное значение (здесь критическое значение критерия Граббса при двадцати пяти измерениях Стт - 3,135).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше двадцати пяти), повторить измерения ширины усиления сварного шва. чтобы количество измерений без грубых погрешностей оставалось равным двадцати пяти.

Вычислить СКО среднего арифметического S-, мм измеряемой величины го формуле:

5- = Л.

(97)

где 5 - СКО результата двадцати пяти измерений, мм: п - количество измерений.

Вычислить доверительные границы е. мм случайной погрешности оценки измеряемой величины при Р~0,95:

£ = f-S-x, (98)

где t = 2,064 - значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным двадцати пяти: - СКО среднего

арифметического измеряемой величины, мм.

Вычислить СКО мм неисключенной систематической погрешности (далее - ПСП) по формуле:

(99)

где - сумма НСГ1 применяемых средств измерений (в данном случае - НСП штангенциркуля). За ПСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение 5>\. мм оценки измеряемой

величины по формуле:

(ЮО)

где 50- среднее квадратическое отклонение НСП. мм: 5 - СКО среднего арифметического измеряемой величины, мм.

Вычислить коэффициент К по формуле:

5 +5Й

(101)

где в - доверительные границы случайной погрешности оценки измеряемой величины,

мм;

- сумма НСП применяемых средств измерений, мм; S - СКО среднего

арифметического измеряемой величины, мм: среднее квадратическое отклонение ПСП.

мм.

Вычислить абсолютную погрешность измерений ширины усиления сварного шва контрольною образца ДИ'э. мм по формуле:

ДИЪ = А:.5е, (102)

где К - коэффициент, зависящий от соо тношения случайной составляющей погрешности и НСП; - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм. Полученные результаты записать в протокол.

-

8.7.3 Определение действительных значений радиального смещении кромок сварного шва контрольного образца сварного шва и околошовной зоны.

Установить индикатор часового типа, установленного на измерительном мостике с опорной призмой, на поверхность контрольного образца с любой стороны от шва так. чтобы крайняя ножка измерительного мостика была на расстоянии не менее 5 мм от края сварного шва и установить на индикаторе отсчет 5 мм. Перемещая измерительный мостик с индикатором на края сварного шва снять отсчеты е/ и ег. Радиальное смещение £э, . мм кромок сварного шва вычислить по формуле:

Еэ,= еп- е?;, (ЮЗ)

где е/ и С2- отсчеты по шкапе индикатора, снимаемые на краях сварною шва, мм; / -номер измерений.

Измерения повторить пять раз в пяти точках равномерно распределенных по длине сварного шва на контрольном образце.

Вычислить среднее арифметическое значение рациапьного смещения кромок сварного шва контрольного образца сварного шва и околошовной зоны Еэ. мм из двадцати пяти измерений в контрольных точках по формуле:

£э = —--- , (104)

где Еэ, - измеренное значение радиального смещения кромок сварного шва контрольного образца сварного шва и околошовной зоны, мм; / - номер измерений; п -количество измерений.

Полущенные данные занести в протокол.

Вычислить среднее квадратическое отклонение (CKO) S, мм результата двадцати пяти измерений по формуле:

|£(Еэ(-Еэ)2

5 = 1Й-------.

(105)

II /7-1 где Еэ, - измеренное значение радиального смещения кромок сварного шва контрольного образца, мм; Еэ - среднее арифметическое значение результата измерений, мм: п - количество измерений.

Проверить наличие грубых погрешностей и. при необходимости, исключить их. Вычисли ть критерии Граббса Сц? Ch:

I - Еэ|| А, \Еэ„-Ез

(Ю6)

--s---’ °2 ’ Г-

где - максимальное значение результата измерений, мм; - минимальное значение результата измерений, мм.

Если G’i>GT, то Еэтах исключают, как маловероятное значение, если G2>GT. то Еэт<п исключают, как маловероятное значение (здесь критическое значение критерия Граббса при двадцати пяти измерениях GT = 3.135).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше двадцати пяти), повторить измерения радиального смещения кромок сварного шва. чтобы количество измерений без грубых погрешностей оставалось равным двадцати пяти.

Вычислить СКО среднего арифметического 5'г, мм измеряемой величины по формуле:

(Ю7)

где Л’ - СКО результата двадцати пяти измерений, мм; п - количество измерений.

Вычислить доверительные 1раницы е, мм случайной погрешности оценки измеряемой величины при Р=0.95:

(Ю8)

где t = 2,064 - значение коэффициента Стьюдента для доверительной вероятности Р = 0.95 и числа результатов измерений равным двадцати пяти; .S'- - СКО среднего арифметического измеряемой величины, мм.

Вычислить СКО мм неисключенной систематической погрешности (далее - НСП) по формуле:

(109)

где "s - сумма НСП применяемых средств измерений (в данном случае - НСП индикатора часового типа). За ПСП принимается абсолютная погрешность, используемых средств измерений, указанная в свидетельстве о поверки.

Вычислить суммарное среднее квадратическое отклонение . мм оценки измеряемой величины но формуле:

5’2 = ^ + ^, (НО)

где S& - среднее квадратическое отклонение НСП, мм: S - СКО среднего арифметического измеряемой величины, мм.

Вычислить коэффициент К по формуле:

(111)

где е - доверительные границы случайной погрешности оценки измеряемой величины, мм: - сумма НСП применяемых средств измерений, мм: 5 - СКО среднего

арифметического измеряемой величины, мм; 5е- среднее квадратическое отклонение НСП. мм.

Вычислить абсолютную погрешность измерений радиального смещения кромок сварного шва контрольного образца Д£Ъ, мм по формуле:

Д£э = К ■

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП; - суммарное среднее квадратическое отклонение оценки измеряемой величины, мм.

Полученные результаты записать в протокол.

-

8.7.4 Определение абсолютных погрешностей измерений высоты, ширины усиления сварного шва, отклонения от теоретической окружности в области сварного шва и радиального смещения кромок сварного шва.

С помощью пульта управления оборудованием автоматики комплекса перевести систему измерения геометрических параметров сварного шва объекта в зону расположения контрольного образца шва и околошовной зоны и выполнить настроечные операции данной системы.

В окне программного обеспечения комплекса во вкладке калибровка включить функцию «Поверка» и на панели управления оборудованием автоматики комплекса в режиме «Калибровка» нажать кнопку «Старт», после чего комплекс автоматически выполнит единичное измерение контрольного образна шва и околошовной зоны, установленного на калибровочном столе, и результаты измерений выведет па монитор комплекса

Произвести сканирование комплексом контрольного образна шва и околошовной зоны пят ь раз. Измеренные значения занести в протокол.

Вычислить среднее арифметическое значение высоты усиления сварного шва hU3M. мм но формуле:

_

А^=—---• (ИЗ)

И

где hUMi - измеренное комплексом значение высоты усиления сварного шва контрольного образца шва и околошовной зоны, мм: / - номер измерений: п - количество измерений.

Выполнить оценку систематической составляющей Ahcucm. мм погрешности измерений комплексом высот ы усиления сварного шва по формуле:

_ (114)

где hU3M - среднее арифметическое значение высот ы усиления сварного шва

контрольного образца, измеренное комплексом, мм: Ьэ - среднее арифметическое значение высоты усиления сварного шва контрольного обратна, рассчитанное по формуле (85), мм.

Вычислит ь оценку среднего квадратического отклонения ст. , мм по формуле:

-Л..ч)2

’ (,,5)

где huiMI - измеренное значение высоты усиления сварного шва контрольного образца, мм; hUM - среднее арифметическое значение высоты усиления сварного шва контрольною образца, мм; п - количество измерений.

Вычислить абсолютную погрешность измерений высоты усиления сварного шва AZ? ,мм по формуле:

Д/? = ^'(Д/^ + Д/п) ’ + (/ • сг(А)) ’ , (116)

где Дйсист - оценка систематической составляющей погрешности измерений высоты усиления сварного шва контрольного образца при измерении комплексом, мм: ДАэ -абсолютная погрешность измерений высоты усиления сварного шва контрольного образца, рассчитанная по формуле (93). мм; оценка среднего квадратическою отклонения, мм; / = 2.776 - значение коэффициента Стьюдента, для доверительной вероятности Р = 0,95 и числа результатов измерений равным пяти.

Полученные результаты записать в протокол.

Вычислить среднее арифметическое значение ширины усиления сварного шва Жахч, мм по формуле:

У Ж

______ uivi

-----> (117)

п

где ЖЫХИ1; - измеренное комплексом значение ширины усиления сварного шва контрольного образца шва и околошовной зоны, мм: i - номер измерений: п - количество измерений.

Выполнить оценку систематической составляющей ДИ^, мм погрешности измерений комплексом ширины усиления сварного шва по формуле:

(118)

где ~ среднее арифметическое значение ширины усиления сварного шва контрольного образца, измеренное комплексом, мм; Жэ - среднее арифметическое значение ширины усиления сварного шва контрольного образца, рассчитанное по формуле (94), мм.

Вычислить оценку среднего квадратического отклонения <т|Н,., мм по формуле:

U1M.

(119)

где WU3Mt измеренное значение ширины усиления сварного шва контрольного образца, мм; “ среднее арифметическое значение ширины усиления сварного шва контрольного образца, мм; и - количество измерений.

Вычислить абсолютную погрешность измерений ширины усиления сварного шва ДЖ, мм по формуле:

Д W=^(ДИ^ + ДИ^+а-а,,,)2 , (120)

где ДЖСИОЯ - оценка систематической составляющей погрешности измерений ширины усиления сварного шва контрольного образца при измерении комплексом, мм; ДЖэ -абсолютная погрешность измерений ширины усиления сварного шва контрольного образца, рассчитанная по формуле (102). мм; - оценка среднего квадратического отклонения, мм; / = 2.776 - значение коэффициента Стьюдента. для доверительной вероятности Р = 0.95 и числа результатов измерений равным пяти.

Полученные результаты записать в протокол.

Вычислить среднее арифметическое значение радиального смещения кромок сварного шва Еихм, мм по формуле:

п

и

где Еигм|- - измеренное комплексом значение радиального смешения кромок сварного шва контрольного образца шва и околошовной зоны, мм; i - номер измерений; п - количество измерений.

Выполнить оценку систематической составляющей ДЕсвст. мм погрешности измерений комплексом радиального смещения кромок сварного шва по формуле:

(122)

где EUJM - среднее арифметическое значение радиального смешения кромок сварного шва контрольного образца, измеренное комплексом, мм; Еэ среднее арифметическое значение радиального смещения кромок сварного шва контрольною образца, рассчитанное по формуле (104), мм.

Вычислить оценку среднего квадратического отклонения мм по формуле:

р-----

-- —• (123)

где - измеренное значение радиального смещения кромок сварного шва контрольного образца, мм; Еизм - среднее арифметическое значение радиального смещения кромок сварного шва контрольного образца, мм; п - количество измерений.

Вычислить абсолютную погрешность измерений радиального смешения кромок сварного шва ДА, мм по формуле:

= > (124)

где .\Ecucm - оценка систематической составляющей погрешности измерений радиального смещения кромок сварного шва контрольного образца при измерении комплексом, мм; ЛЕэ - абсолютная погрешность измерений радиального смещения кромок сварного шва контрольного образца, рассчитанная по формуле (112), мм; - оценка среднего квадратического отклонения, мм: t = 2.776 - значение коэффициента Стыодента, для доверительной вероятности Р = 0,95 и числа результатов измерений равным тяти.

Полученные результаты записать в протокол.

Комплекс считается прошедшим операцию поверки с положительным результатом, если полученные значения погрешности измерений высоты усиления сварного шва находятся в пределах ±0,1 мм, погрешности измерений ширины усиления сварного шва - в пределах ±0,3 мм. погрешности измерений радиального смещения кромок сварного шва - в пределах =0,1 мм, погрешности измерений отклонения от теоретической окружности в области сварного шва - в пределах ±0,1 мм.

-

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

9.1 Результаты поверки заносятся в протокол (рекомендуемая форма протокола поверки - Приложение Б).

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке в установленной форме и наносят знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815.

-

9.3 При отрицательных результатах поверки комплекс признается непригодным к

-

применению и на него выдастся извещение о непригодности в соответствии с приказом Минпромторга России от 02.07.2015 №1815 с указанием причин непригодности.

Д.С. Попченко

Инженер по метрологии 2 категории

Приложение А (контрольные образны)

А (1:5)

О&ххачомю зон хонтрачя наносить к&рнпми с номерами

Маркировать белой краской

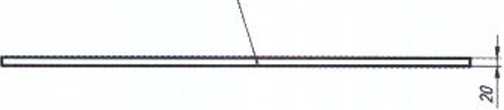

Рисунок I - Контрольный образец диаметра и овальности

1_____

5 Г”

ut

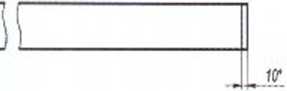

Рисунок 2 - Контрольный образец длины

Точка 3

Точка 1

А (1 : 1)

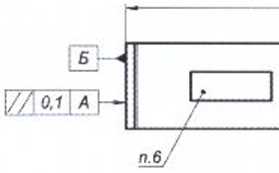

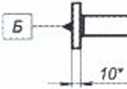

Рисунок 3 - Контрольный образец фаски и толщины

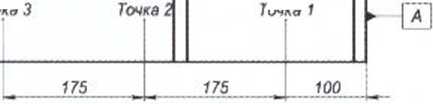

Рисунок 4 - Контрольный образец сварного шва и околошовной зоны

ПРОТОКОЛ №________от « _»________

первичной/периодической поверки комплекса для автоматическою измерения геометрических параметров «ULTRAMETRIX» заводской номер:______принадлежит:_______________________________________________

Условия поверки

|

Температура окр. воздуха, °C |

20 ±5 | |

|

Относит, влажность, % |

не более 80 | |

|

Атмосферное давление, к! 1а |

100±4 |

Средства поверки

|

Наименование, тип. заводской номер |

Метрологические характеристики |

-

1. Внешний осмотр и

опробован и е:___________________________________________________________

-

2. Идентификация программного обеспечения

(ПО):__________________________________________

-

3. Определение абсолютных погрешностей измерений наружного диаметра и овальности:

3.1. Определение действительных значений диаметра и овальности контрольного образца диаметра и овальности:

|

№ сечения |

Измеренные значения наружного диаметра, мм |

Средние значения, мм |

Абсолютная погрешность контрольною образца, мм |

Действительное значение наружною диаметра, мм |

Действительное значение овальности, мм |

3.2. Определение абсолютной погрешности измерений наружного диаметра:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение. мм |

Абсолютная погрешность, мм |

3.3. Определение абсолютной по1решности измерений овальности:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

4. Определение абсолютной погрешности измерений отклонений от прямолинейности

(кривизны):

|

4.1. Позиционирование объекта швом (меткой) вверх: | |||||

|

Результаты измерений, мм |

Среднее значение, мм |

СКО. мм |

Еслуч..ММ |

Есисг.» ММ |

Абсолютная погрешность, мм |

|

4.2. Позиционирование о |

бъекта швом (меткой) вниз: | ||||

|

Результаты измерений, мм |

Среднее значение, мм |

СКО, мм |

ЕслучММ |

Есист, ММ |

Абсолютная погрешность, мм |

|

i | |||||

5. Определение абсолютной погрешности измерений отклонений от перпендикулярности (косины рсза):

Действительное значение, мм Результаты измерений, мм Абсолютная погрешность, мм

6. Определение абсолютных погрешностей измерений длины. толщины стенки, угла и ширины притупления фаски и диапазонов измерений длины, толщины стенки, угла и ширины притупления фаски:

|

6.1. Определение действительною значения длины контрольного образца длины: | ||

|

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность контрольного образца, мм |

|

6.2. Определение действительного значения толщины стенки контрольного образца фаски и толщины: | ||

|

Измеренные значения, мм |

ёСреднее значение, мм |

Абсолютная пофешность контрольного образца мм |

6.3. Определение действительного значения ширины притупления фаски контрольного образца фаски и толщины:

|

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность контрольного образца мм |

6.4. Определение действительного значения угла фаски контрольного образца фаски и толщины:

|

Измеренные значения. ° |

Среднее значение. 0 |

Абсолютная погрешность контрольного образца. ° |

6.5. Определение абсолютной погрешности измерений длины:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

6.6. Определение абсолютной по1решности измерений толщины стенки:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение. мм |

Абсолютная погрешность, мм |

6.7. Определение абсолютной погрешности измерений ширины притупления фаски:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

6.8. Определение абсолютной погрешности измерений угла фаски:

|

Действительное значение. ° |

Измеренные значения,° |

Среднее значение, ° |

Абсолютная погрешность. ° |

|

------------1 |

7. Определение абсолютных погрешностей измерений высоты, ширины усиления сварного шва объекта и радиального смещения кромок сварного шва объекта:

Измеренные значения. Среднее значение, мм Абсолютная погрешность

____ мм___контрольного образна, мм

7.1 • Определение действительного значения высоты усиления сварного шва контрольного образца сварного шва и околошовпой зоны:

|

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность контрольного образца, мм |

7.2. Определение действительного значения ширины усиления сварного шва контрольного образца сварного шва и околошовпой зоны:

|

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность контрольного образна, мм |

7.4. Определение действительного значения радиального смешения кромок сварного шва контрольного образца сварного шва и околошовной зоны: _ ___________________

|

7.5. Определение абсолютной погрешности измерений высоты усиления сварного шва: | |||

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

7.6. Определение абсолютной погрешности измерений ширины усиления сварного

шва:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

7.8. Определение абсолютной погрешности измерений радиального смещения кромок сварного шва:

|

Действительное значение, мм |

Измеренные значения, мм |

Среднее значение, мм |

Абсолютная погрешность, мм |

Заключение:__

Выдано свидетельство о поверке

№ от

или извещение о непригодности №__от________

Причина непригодности:

Поверитель:

35