Методика поверки «Машины испытательные ИП и МИЦИС» (МП ТИиТ 217-2017)

УТВЕРЖДАЮ

Генеральный директор

Государственная система обеспечения единства измерений

МАШИНЫ ИСПЫТАТЕЛЬНЫЕ ИП и МИЦИС

Методика поверки МП ТИнТ 217-2017 г. Москва 2017

Настоящая методика поверки распространяется на машины испытательные ИП и МИЦИС, (далее по тексту - машины), изготовленных ООО "ЗИМ Точмашприбор", г. Армавир и устанавливают методику их первичной и периодической поверки.

Машины предназначены для измерений силы (нагрузки) и перемещения подвижной плиты в процессе испытания на сжатие или изгиб образцов материалов (изделий) при статических режимах одноосного нагружения и нормальной температуре согласно стандартизованным методам испытаний материалов (изделий) по российским и зарубежным стандартам.

Первичную поверку машин производят после выпуска из производства и после ремонта, периодическую поверку проводят в процессе эксплуатации.

Интервал между поверками не должен превышать 1 год.

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

№ п/п |

Наименование операций |

№ пункта документа по поверке |

Обязательность проведения операции при: | |

|

первичная |

периодическая | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

да |

да |

|

2 |

Идентификация программного обеспечения |

7.2 |

да |

да |

|

3 |

Опробование |

7.3 |

да |

да |

|

4 |

Определение погрешности измерений силы (нагрузки) при прямом ходе |

7.4 |

да |

да |

|

5 |

Определение абсолютной и основной относительной погрешности измерений подвижной плиты при прямом ходе |

7.5 |

да |

да* |

Примечание:

- параметр отмеченный * - При периодической поверке, в соответствии с заявлением владельца СИ, допускается не проводить поверку по данному пункту настоящей методики поверки.

2 СРЕДСТВА ПОВЕРКИ-

2.1. При проведении поверки должны применяться эталонные средства измерений и вспомогательные средства поверки, приведенные в таблице 3.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонных средств измерений или вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

8.4 |

Динамометры 2-го разряда по ГОСТ 8.640-2014, основная погрешность ±0,12% для машин класса точности 0,5 и ±0,24% для машин класса точности 1. |

|

8.5 |

Головка измерительная цифровая ABSOLUTE серии 543 модели ID-S с ценой деления 0,001 мм, с пределом допускаемой абсолютной погрешности при прямом ходе ±0,003 мм (per. №54125-13); Штангенрейсмас серии 514 с ценой деления 0,02 мм, с пределом допускаемой абсолютной погрешности ±0,04 мм. |

|

Примечание: Все средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке. | |

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

3 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки допускаются лица, аттестованные в качестве поверителя и изучившие эксплуатационные документы, имеющие достаточные знания и опыт работы с машинами.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемое средство измерения и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. При выполнении операций поверки выполнять требования Руководства по эксплуатации к безопасности при проведении работ.

-

4.4. Перед проведением поверки поверяемое средство измерений и приборы, участвующие в поверке должны быть заземлены (ГОСТ 12.1.030).

При проведении поверки должны соблюдаться следующие условия:

-

- машина должна быть установлена в соответствии с руководством по эксплуатации;

-

- температура окружающего воздуха должна быть от плюс 15 до плюс 25 °C;

-

- относительная влажность окружающего воздуха должна быть от 45% до 80%.

Перед проведением поверки должны быть выполнены следующие подготовительные работы: выдержать машину и средства поверки в условиях по п. 5 не менее 1 часа; включить средства поверки не менее чем на 10 минут;

прогрейте масло в гидросистеме машины при работе под нагрузкой, равной 0,8 Ртах, в течение не менее двух минут.

-

7 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер);

-

- наличие четких надписей и отметок на органах управления;

-

- отсутствие механических повреждений и дефектов, влияющих на работоспособность;

-

- отсутствие течи масла;

-

- соответствие уровня масла по визуальному указателю допускаемым границам;

-

- наличие заземляющего устройства;

-

- отсутствие повреждения изоляции токопроводящих кабелей;

-

- комплектность в соответствии с руководством по эксплуатации.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

7.2. Идентификация программного обеспеченияДля идентификации ПО СИ-У-01 необходимо войти в сервисное меню машины и выбрать пункт «Версия ПО». На дисплее в первой строке отобразится название и версия ПО. Они должны совпадать с указанными в таблице 3.

Для идентификации ПО Испытатель необходимо запустить программу «Испытатель» (исполняемый файл «Ispitatel.exe»). В пункте меню «Настройка®» ввести пароль «123456» (по умолчанию) и выбрать подпункт «О программе». В появившемся окне будут отображены наименование ПО и номер его версии. Они должны совпадать с указанными в таблице 4.

Таблица 3. Идентификационные данные ПО для ИП-1 и ИП4-1

|

Идентификационное данные ПО |

Значения |

|

Идентификационное наименование ПО |

ПО СИ-У-01 |

|

Номер версии ПО |

1.00 и выше |

|

Цифровой идентификатор ПО |

- |

|

Алгоритм вычисления цифрового идентификатора ПО |

- |

Таблица 4. Идентификационные данные ПО для ИП-1М, ИП2-1М, ИП4-1М и МИЦИС

|

Идентификационное данные ПО |

Значения |

|

Идентификационное наименование ПО |

Испытатель |

|

Номер версии ПО |

VI.10 и выше |

|

Цифровой идентификатор ПО |

- |

|

Алгоритм вычисления цифрового идентификатора ПО |

- |

проверить обеспечение нагружающим устройством равномерного без рывков перемещения подвижной плиты на холостом ходу;

проверить автоматическое выключение механизма поршня в крайних положениях;

проверить работу кнопки аварийного выключения машины.

Если перечисленные требования не выполняются, машину признают непригодной к применению, дальнейшие операции поверки не производят.

7.4. Определение погрешности измерений силы (нагрузки) при прямом ходе.7.4.1 Для машин модификаций ИП-1 и ИП4-1 определение приведённой погрешности измерений нагрузки при прямом ходе необходимо проводить в диапазоне от 10 до 20 % включ. от НПИ, определение относительной погрешности измерений нагрузки при прямом ходе - в диапазоне св. 20 до 100 % от НПИ. Для всех остальных модификаций определяют только относительную погрешность во всём диапазоне измерений нагрузки.

У модификаций, имеющих две испытательные зоны, на основании письменного заявления владельца СИ, оформленного в произвольной форме, допускается проведение периодической поверки только на сжатие или только на изгиб.

1А.2 Установить динамометр на сжатие в рабочее пространство машины согласно руководству по эксплуатации на динамометр. При установке динамометра в рабочее пространство машины необходимо обеспечить соосность. Обнулить показания динамометра и машины. Через программу управления машиной нагрузить динамометр до максимальной нагрузки равной НПИ машины. Разгрузить машину. Обжатие провести не менее двух раз.

7.4.3 После обжатия обнулить показания динамометра и машины.

Для машин модификаций ИП-1 и ИП4-1 в диапазоне от 10 до 20 % включ. от НПИ провести цикл нагружений на сжатие (начиная с наименьшего значения, и заканчивая наибольшим значением), содержащий не менее трёх ступеней, равномерно распределенных во всём диапазоне измерения, а в диапазоне св. 20 до 100 % от НПИ - не менее пяти ступеней. Если в диапазоне св. 20 до 100 % от НПИ используется несколько динамометров, то измерение на каждом динамометре должно содержать не менее трёх ступеней.

Для остальных модификаций провести цикл нагружения на сжатие (начиная с наименьшего значения, и заканчивая наибольшим значением), содержащий не менее пяти ступеней, равномерно распределенных во всём диапазоне измерения. Если используется несколько динамометров, то измерение на каждом динамометре должно содержать не менее трёх ступеней.

На каждой у-ой ступени произвести отсчёт по динамометру Суд при достижении требуемой нагрузки по показаниям машины CijM. Провести три полных цикла (г - 3) нагружений на каждом динамометре.

Относительную погрешность измерений нагрузки при прямом ходе в каждой измеренной точке определить по формуле 1:

•100%

где:

Qoij - относительная погрешность измерений нагрузки при прямом ходе на J-ой ступени при /-ом цикле нагружения, %;

Сум - значение нагрузки, заданное машиной на j-ой ступени при z-ом цикле нагружения, кН;

Суд - значение нагрузки, измеренное динамометром на J-ой ступени при /-ом цикле нагружений, кН.

Из полученных результатов выбрать наибольшую относительную погрешность измерений нагрузки при прямом ходе Qomax-

Приведённую погрешность измерений нагрузки при прямом ходе в каждой измеренной точке определить по формуле 2:

Q = _цм---zi.100%(2)

max

где:

Qny - приведённая погрешность измерений нагрузки при прямом ходе на J-ой ступени при /-ом цикле нагружения, %;

Сум - значение нагрузки, заданное машиной наJ-ой ступени при /-ом цикле нагружения, кН;

Ртах - верхний предел измерений машины в дополнительном диапазоне, кН.

Из полученных результатов выбрать наибольшую приведённую погрешность измерений нагрузки при прямом ходе Q птах-

7.4.4 Для машин исполнений ИП-1 и ИП4-1 приведённая погрешность Qnmax не должна превышать ±1,0 %, относительная погрешность Qomax не должна превышать ±1,0 %. Для машин исполнений ИП-1М, ИП2-1М и ИП4—1М для класса точности 0,5 относительная погрешность Qomax не должна превышать ±0,5 %, для класса точности 1 относительная погрешность Qomax ас должна превышать ±1,0 %. Для машин исполнений ИП2-1000/20-1М относительная погрешность Qomax для зоны испытаний на сжатие не должна превышать ±1,0 %, а для зоны испытаний на изгиб не должна превышать ±2,0 %. Для машин исполнений МИЦИС относительная погрешность Qomax для зон испытаний на сжатие и на изгиб не должна превышать ±1,0 %.

7.5. Определение абсолютной и относительной погрешности измерений перемещения подвижной плиты7.5.1 Поверки подлежат только те машины, которые в своей конструкции имеют измерительный канал перемещения подвижной плиты.

При периодической поверке данный пункт является не обязательным и определение погрешностей измерений перемещения подвижной плиты проводится по согласованию с заказчиком.

Определение абсолютной и относительной погрешности измерений перемещения подвижной плиты производить измерителями линейных перемещений (далее по тексту - измеритель) согласно таблице 2 настоящей методики.

Погрешность измерений определять отдельно в нижнем диапазоне (от 0 до 0,5 мм включительно) и в верхнем (св. 0,5 мм до НПИ).

-

7.5.2. Установить подвижную плиту машины в крайнее нижнее положение. Установить измеритель согласно руководству по эксплуатации. Обнулить перемещение на машине и на измерителе. В программе управления машиной для диапазона измерения от 0 до 0,5 мм включительно задавать минимальную скорость перемещения подвижной плиту. Для диапазона от 0,5 мм до НПИ скорость не нормируется.

Измерения проводить при движении подвижной плиты вверх. В программе управления машиной в диапазоне от 0 до 0,5 мм включительно задать не менее пяти точек по возрастанию значений перемещения, равномерно расположенных в этом диапазоне. В диапазоне св. 0,5 мм до НПИ задать не менее пяти точек по возрастанию значений перемещения, равномерно расположенных по всему диапазону. На каждой J-ой ступени снять показания ЬуМ, заданные машиной, и произвести снятие показаний Lyu с измерителя. Провести три полных цикла (/ = 3) измерений.

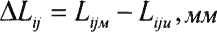

Абсолютная погрешность измерений перемещения подвижной плиты в диапазоне от 0 до 0,5 мм включительно определить по формуле 3:

лист № 6 Всего листов 6 где:

ДЛу - абсолютная погрешность измерения перемещения подвижной плиты на у'-ой ступени при i-ом цикле в диапазоне от 0 до 0,5 мм включительно, мм;

LyM - значение перемещения, заданное машиной нау-ой ступени при z-ом цикле, мм;

Liju - значение перемещения по измерителю нау-ой ступени при z-ом цикле, мм.

Из полученных результатов выбрать наибольшую абсолютную погрешность измерений перемещения подвижной плиты в диапазоне от 0 до 0,5 мм включительно \Lmax-

Относительная погрешность измерений перемещения подвижной плиты нау-ой ступени при z-om цикле в диапазоне свыше 0,5 мм до НИИ определить по формуле 4:

*100О/о (4)LiJ«

где:

by - относительная погрешность измерения перемещения подвижной плиты нау-ой ступени при z-ом цикле в диапазоне свыше 0,5 мм до НПИ, %.

Из полученных результатов выбрать наибольшую относительную погрешность измерений перемещения подвижной плиты в диапазоне свыше 0,5 мм до НПИ Lmax.

7.5.3 Абсолютная погрешность измерений перемещения активного захвата \Lmax в диапазоне от 0 до 0,5 мм включительно не должна превышать ±10 мкм. Относительная погрешность измерения перемещения активного захвата Lmax в диапазоне св. 0,5 мм до НПИ не должна превышать ±2 % от измеряемой величины.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1. При положительных результатах первичной поверки машина признается годной и допускается к применению. На неё выдается свидетельство о поверке установленной формы с указанием НПИ.

При положительных результатах периодической поверки машина признается годной и допускается к применению. На неё выдается свидетельство о поверке установленной формы с указанием НПИ. Если периодическая поверка выполнена с ограничениями, разрешёнными данной МП, то в свидетельстве приводятся параметры, по которым была проведена поверка и их диапазоны.

Знак поверки наносится на свидетельство о поверке.

-

8.2. При отрицательных результатах поверки машина признается негодной и к применению не допускается. На нее выдаётся извещение о непригодности установленной формы с указанием основных причин непригодности.

Заместитель генерального директора -Руководитель группы механических измерений ООО «ТестйнТех»