Инструкция «ГСОЕИ. Установки поверочные ВПУ-Энерго ТС» (ΜΠ 0729-1-2018)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт расходометрии»

Государственный научный метрологический центр

ФГУП «ВНИИР»

СОГЛАСОВАНО

УТВЕРЖДАЮ

Заместитель

КИТдр

М.П.

« »

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Установки поверочные ВПУ-Энерго ТС

Методика поверки

МП 0729-1-2018 г. Казань

2018

Настоящая инструкция распространяется на установки поверочные ВПУ-Энерго ТС (далее - установка), предназначенные для измерений, воспроизведения, хранения и передачи единиц массового и объемного расходов, массы и объема жидкости в потоке и устанавливает методику и последовательность ее первичной и периодической поверок.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПО ПОВЕРКЕ

При проведении поверки выполняют следующие операции:

-

- Для установок класса точности 1 при первичной или периодической поверке:

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-

- определение метрологических характеристик установки при воспроизведении температуры с помощью калибраторов температуры РКС-КТ-140/150/180 (при условии, что данные калибраторы входят в состав установки) (п.6.3.10);

-

- определение метрологических характеристик установки при воспроизведении давлений при использовании преобразователей давления РКС-ПД (при условии, что данные преобразователи давления входят в состав установки) (п.6.3.11);

-определение метрологических характеристик при помощи эталона сравнения (п.6.4);

-

- подтверждение соответствия программного обеспечения СИ (п.6.5);

-

- Дтя установок класса точности 2 и 3 при первичной или периодической поверке:

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-

- определение метрологических характеристик установки при воспроизведении температуры с помощью калибраторов температуры РКС-КТ-140/150/180 (при условии, что данные калибраторы входят в состав установки) (п.6.3.10);

-

- определение метрологических характеристик установки при воспроизведении давлений при использовании преобразователей давления РКС-ПД (при условии, что данные преобразователи давления входят в состав установки) (п.6.3.11);

-

- определение метрологических характеристик при помощи эталона сравнения (п.6.4);

-

- подтверждение соответствия программного обеспечения СИ (п.6.5);

Допускается при периодической поверке установок класса точности 2 и 3 проводить поверку по следующим пунктам:

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-

- определение метрологических характеристик (п.6.3);

-

- подтверждение соответствия программного обеспечения СИ (п.6.5);

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют следующие средства поверки:

-

- государственный первичный специальный эталон единиц массы и объема жидкости в потоке, массового и объемного расходов жидкости ГЭТ 63-2017 (для установок, класса точности 1, 2 или 3);

-

- вторичный эталон в соответствии с частью 1 государственная поверочная схема для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости утвержденная приказом Федерального агентства по техническому регулированию и метрологии от 07.02.2018 № 256 (для установок, класса точности 2, 3);

-

- рабочий эталон 1 разряда в соответствии с частью 1 государственная поверочная схема для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости утвержденная приказом Федерального агентства по техническому регулированию и метрологии от 07.02.2018 № 256 (для установок, класса точности 3);

-

- рабочий эталон единицы массы 2 разряда в диапазоне номинальных значений от 1-10’6 до 20 кг по ГОСТ 8.021-2015

-

- калибратор многофункциональный модели MC5-R диапазоны измерения ± 500 мВ; ± 50 В, ± 100 мА, 0,0028 Гц - 50 кГц ,0 - 9999999 имп, 0-4000 Ом;

-

- частотомер электронно-счетный 43-85/3, диапазон измеряемых частот от 0,001 Гц до 20 кГц, временных интервалов от 1 с до 1000 с (регистрационный № 32359-06);

-

- измеритель плотности жидкостей вибрационный ВИП-2МР (регистрационный №27163-09).

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

3.1 При проведении поверки соблюдают требования:

-

- правил эксплуатации электроустановок потребителей;

-

- правил техники безопасности при эксплуатации электроустановок потребителей;

-

- правил безопасности при эксплуатации средств поверки, установок, приведенных в их эксплуатационных документах.

-

3.2 К проведению поверки допускаются лица, изучившие настоящую инструкцию, руководство по эксплуатации установки и средств поверки и прошедшие инструктаж по технике безопасности.

4 УСЛОВИЯ ПОВЕРКИ

4.1 При проведении поверки соблюдают следующие условия: Окружающая среда с параметрами:

|

(20 ± 5) от 30 до 80 от 86 до 107 |

Измеряемая среда - вода по СанПиН 2.1.4.1074-2001 с параметрами:

|

(20 ± 5) 0,8 ±0,2 ±0,05 |

Попадание воздуха в измерительный участок установок не допускается.

-

4.2 Все средства измерений, предназначенные для измерений условий измеряемой среды, входящие в состав установки, перед началом поверки должны иметь действующие свидетельства о поверке.

-

4.3 Допускается проводить периодическую поверку установок поверочных ВПУ-Энерго ТС используемых для измерений (воспроизведения) меньшего числа величин, и/или меньших диапазонах воспроизведения, с уменьшением количества воспроизводимых единиц и в рабочих диапазонах воспроизведения соответствующих единиц на основании письменного заявления владельца средства измерений, оформленного в произвольной форме, с соответствующим занесением величин и диапазона в свидетельство о поверке.

-

4.4 Расходомеры (в том числе расходомеры-счетчики, расходомеры, преобразователи массового и/или объемного расхода) фирмы «KROHNE Altometer B.V.», фирмы «KROHNE Ltd», фирмы «Endress+Hauser Flowtec AG», фирмы «Endress+Hauser Flowtec AG, Division Cemay», фирмы «Siemens S.A.S.», фирмы «Siemens Flow Instruments А/S», фирмы ЗАО «ВЗЛЕТ», фирмы ООО «РКС-Энерго», фирмы «Emerson Process Management Flow BV«/«Emerson SRL»/«Emerson Process Management Flow Technologies Co., Ltd.», фирмы «Micro Motion Inc.», калибраторы/термостаты температуры фирмы ООО НПП «ЭЛЕМЕР», фирмы «Fluke Corporation, Hart Scientific Division», фирмы «WIKA Alexander Wiegand SE & Co. KG», фирмы ООО «ИзТех», преобразователи давления/ манометры фирмы ООО НПП «ЭЛЕМЕР», фирмы ООО «Гидрогазкомплект», при условии, что входят в состав установки, должны иметь действующее свидетельство о поверке в соответствии с требованиями документа, указанного в разделе «Поверка» описания типа на конкретное средство измерения.

5 ПОДГОТОВКА К ПОВЕРКЕ

При подготовке к поверке выполняют следующие работы:

-

- проверка выполнения условий п.2 - п.4 настоящей инструкции;

-

- подготовка к работе установки и средств поверки согласно их эксплуатационных документов;

-

- проверка герметичности фланцевых соединений и узлов гидравлической системы рабочим давлением. Систему считают герметичной, если при рабочем давлении в течение 5 минут не наблюдается течи и капель поверочной жидкости, а также отсутствует падение давления по манометру (преобразователю давления);

-

- удаление воздуха из трубопроводов системы согласно руководству по эксплуатации установки;

-

- определить плотность измеряемой среды установки при 20 °C и занести полученный результат в систему управления, сбора и обработки информации установки (только для установок, класса точности 1 при отсутствии в составе установки автоматического плотномера).

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие установки следующим требованиям:

-

- комплектность, маркировка должны соответствовать эксплуатационной документации;

-

- на установке не должно быть внешних механических повреждений, влияющих на ее работоспособность.

-

6.2 Опробование

При опробовании определяют работоспособность установки и ее составных частей в соответствии с их эксплуатационными документами. При этом, изменяя расход измеряемой среды, убеждаются по показаниям расходомеров, входящих в состав установки (далее расходомеры) в изменении их значений.

-

6.3 Определение метрологических характеристик

-

6.3.1 Диапазон воспроизведения расхода установки определяется нижним и верхним значениями воспроизводимого установкой расхода на соответствующих измерительных линиях:

-

-

- верхний предел определяется наибольшим значением расхода, зафиксированным средством измерения (суммой показаний средств измерений) расхода находящимся в соответствующей линии установки;

-

- нижний предел определяется наименьшим значением расхода, зафиксированным средством измерения расхода наименьшего номинального диаметра, находящимся в соответствующей линии установки;

Для этого согласно руководства по эксплуатации устанавливают поочередно минимальный и максимальный расходы измеряемой среды в измерительных линиях установки, и не менее 100 секунд регистрируют значение расхода по индикатору средства измерений (средств измерений).

Результат считается положительным, если показания средств измерений стабильны в каждой точке расхода, а их среднеарифметические значения соответствуют нормированным данным диапазонов измерений для каждой измерительной линии.

-

6.3.2 Определение погрешности весоизмерительных устройств

Данный пункт выполняется только при наличии весовых устройств в составе установки.

Абсолютную погрешность весоизмерительных устройств (далее - ВУ) определяют последовательным нагружением балластного груза. В качестве балластного груза используется набор гирь класса точности Ml. Предварительно определяют массу балластного груза при помощи компаратора массы и гири 20 кг класса точности F1. Допускается использовать гири (набор гирь) класса точности F2. Далее балластный груз равномерно размещают на платформе весоизмерительных устройств.

Если, для нагружения гирями ВУ требуется съём накопительной емкости с ВУ, то необходимо положить на ВУ массу равную весу накопительной емкости, и обнулить показания ВУ.

Точки нагружения: 10, 25, 50, 75, 100 % от наибольшей вместимости накопительной емкости. Допускается смешать точки нагружения ±2 % от наибольшей вместимости накопительной емкости.

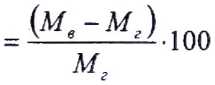

Относительную погрешность весоизмерительных устройств дву, %, определяют по формуле:

(1)

где, Мв - масса по показаниям весоизмерительного устройства, кг; Мг - масса балластного груза, кг;

-

6.3.3 Определение погрешности переключателей потока

Данный пункт выполняется только при наличии весовых устройств в составе установки.

Составляющую погрешности, вносимую переключателем потока, определяют путем измерения времени при прямом (т^) и обратном (го6р) ходах переключения переключателя потока измеренного частотомером. Допускается вместо частотомера использовать систему сбора и обработки информации установки (ССОИ).

Частотомер включают в режим измерения временных интервалов и синхронизируют его работу с сигналами «старт» и «стоп» от измерительных датчиков, установленных на переключателе потока (запускают ССОИ установки), выходят на необходимый расход и проводят измерения.

Проводят не менее 5 измерений на наименьшем и наибольшем расходах каждого переключателя потока.

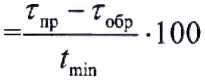

По полученным значениям времени переключения при прямом и обратном ходах, вычисляют значение относительной погрешности переключателя потока <5ПП, % по следующей формуле:

(2)

гпр - время срабатывания переключателя потока при прямом ходе, измеренное частотомером (ССОИ), с;

гобр ~ время срабатывания переключателя потока при обратном ходе, измеренное частотомером (ССОИ), с;

tmin- минимальное время наполнения накопительной емкости установки.

-

63.4 Определение погрешности канала измерения временных интервалов

При определении погрешности канала измерения временных интервалов частотомер включают в режим измерения временных интервалов и синхронизируют его работу с сигналами «старт» и «стоп» предусмотренных на установке, которые формируют интервал измерения. Запускают программу ССОИ установки и задают временные интервалы измерений равные 30, 100 и 600 сив рабочем режиме поверки СИ проводят измерения (допускается проводить измерения без наличия расхода жидкости).

Фиксируют показания частотомера и установки. Количество измерений должно быть не менее пяти.

Относительную погрешность канала измерения временных интервалов, £вк, %, вычисляют по формуле:

=^—100 (3)где, tyCT- время, измеренное установкой, с. t4 - время, измеренное частотомером, с.

-

6.3.5 Определение погрешности частотно-импульсных каналов

При определении погрешности для работы с СИ с частотно-импульсными выходными сигналами, работу счетчика импульсов (частотомера) синхронизируют с ССОИ формирующей интервал измерения.

На генераторе прямоугольных импульсов устанавливают последовательно значения частоты выходного сигнала равные 100, 5000 и 10000 Гц.

Программу оператора запускают в режиме поверки средства измерения с импульсным сигналом методом сличения по весовым устройствам. Задают интервал измерения с временем отсечки 120 с. После команды на начало измерения, ССОИ отрабатывает команду «старт» на начало подсчета импульсов и после истечения 120 с, отрабатывает команду «стоп» - на завершение подсчета импульсов. Набранное количество импульсов, регистрируемое ССОИ, сравнивают с количеством импульсом подсчитанным счетчиком импульсов. Измерения повторяют не менее трех раз на каждой частоте импульсов.

Погрешность частотно-импульсных измерительных каналов Зчк %, вычисляют по формуле.

'nk-n3

(4)

|

где NK |

|

-

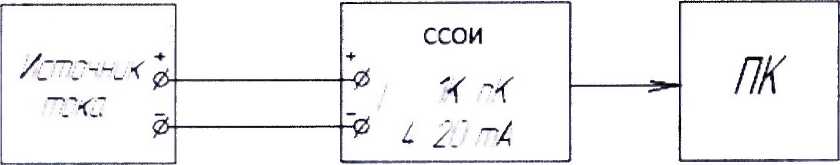

6.3.6 Определение приведенной погрешности аналоговых измерительных каналов

При определении приведенной погрешности аналоговых измерительных каналов для средств измерений с токовым выходным сигналом собирают схему, указанную на рисунке 1.

Рисунок 1

На выходе источника постоянного тока (калибратор электрических сигналов) поочередно устанавливают значения тока, соответствующие 4, 8, 12, 16 и 20 мА. При каждом значении входного тока регистрируют показания дисплея luw.

Приведенная относительная погрешность аналоговых измерительных каналов средств измерений с токовым выходным сигналом, %, вычисляют по формулам:

(I -1 \

§.= ——- -100%

(5)

К Л j

где 1изм - значение тока, измеренное ССОИ, мА;

1Э - эталонное значение тока (заданное с калибратора), мА;

1Н - диапазон измерения аналогового сигнала, мА.

-

6.3.7 Определение относительной погрешности расходомеров при измерении массы (объема) и массового (объемного) расхода жидкости

Определение относительной погрешности расходомеров при измерении массы (объема) и массового (объемного) расхода жидкости проводят путем сличения показаний расходомеров и показаний полученных с использованием любого из трех вариантов:

-

- на месте эксплуатации, с помощью весовых устройств, входящих в состав установки (для установок класса точности 1 и 2);

-

- рабочего эталона 1 разряда (с демонтажем расходомеров);

-

- на месте эксплуатации по пункту 6.4 данной методики с применением эталона сравнения.

Относительную погрешность расходомеров массовых допускается проводить только при измерении массы и массового расхода.

Относительную погрешность расходомеров объемных допускается проводить только при измерении объема и объемного расхода.

Относительную погрешность расходомера определяют на 5 равноудаленных значениях расхода жидкости, включая минимальную и максимальную расходную точку для расходомера.

Допускается смещать значения расхода на ±10 % от расчетного значения. При каждом значении расхода проводят не менее 5 измерений. Время измерения не менее 30 с, набранное количество импульсов с расходомера за время измерения должно быть не менее 10000 импульсов.

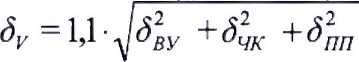

Относительную погрешность при измерении массы (объема) dv, %, вычисляют по формуле:

(6)

где. M(V)P - масса (объем) по показаниям расходомера, дм3; M(V), - масса (объем) по показаниям весов или эталона, дм3.

Масса (объем) по показаниям расходомера, (M)VP, дм3, вычисляется по следующей формуле:

(7)

где, Np - количество импульсов по показаниям установки, имп; Кр - коэффициент преобразования расходомера, имп/кг(дм3).

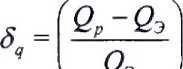

Относительную погрешность при измерении массового (объемного) расхода <5д, %, вычисляют по формуле:

■100%

(8)

где, Qp - массовый (объемный) расход по показаниям расходомера, т/ч (м3/ч); Q3 - массовый (объемный) расход по показаниям весов или эталона, т/ч (м3/ч).

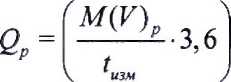

Массовый (объемный) расход по показаниям расходомера, Qp, т/ч (м3/ч), вычисляется по следующей формуле:

(9)

где, 1изм - время измерения, с;

Результаты испытаний считаются положительными, если значения относительной погрешности при измерении массы (объема) и массового (объемного) расхода и расходомера не превышают значений указанных в формуляре на установку.

-

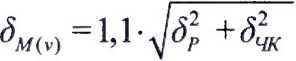

6.3.8 Определение относительной погрешности установки при измерении массового и объемного расходов, массы и объема жидкости, при применении ВУ

Относительная погрешность установки при измерении массы жидкости дм, %, вычисляется по формуле:

(Ю)

Относительная погрешность установки при измерении массового расхода жидкости $qm, %, вычисляется по формуле:

(П)

Относительная погрешность установки при измерении объема жидкости ду, %, вычисляется по формуле:

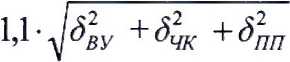

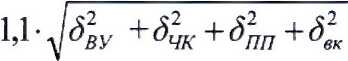

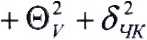

Относительная погрешность установки при измерении массового расхода жидкости d<Qy, %, вычисляется по формуле:

где: дву- погрешность, %, весовых устройств, определенная по п.6.3.2;

дчк~ погрешность, %, частотно-импульсных каналов, определенная по п.6.3.5; $пп~ погрешность, %, переключателя потока, определенная по п. 6.3.3;

дяк- погрешность, %, измерения временных интервалов, определенная по п. 6.3.4;

Результаты поверки считаются положительными, если значения относительной погрешности не превышает значений соответствующих единиц, указанных в формуляре на установку.

-

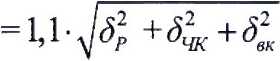

6.3.8.1 Определение относительной погрешности установки при измерении массового и объемного расходов, массы и объема жидкости, при применении расходомеров

Относительную погрешность установки при измерении массы (объема) жидкости дщуь %, вычисляется по формуле:

(14)

Относительную погрешность установки при измерении массового расхода жидкости вычисляется по формуле:

(15)

где: ^-погрешность, %, расходомеров, определенная по п.6.3.7;

<5^- погрешность, %, частотно-импульсных каналов, определенная по п.6.3.5; двк- погрешность, %, измерения временных интервалов, определенная по п. 6.3.4;

Результаты поверки считаются положительными, если значения относительной погрешности не превышает значений соответствующих единиц, указанных в формуляре на установку.

-

6.3.9 Определение метрологических характеристик установки при воспроизведении температуры с помощью калибраторов температуры РКС-КТ-140/150/180 (при условии, что данные калибраторы входят в состав установки)

-

6.3.9.1 Определение диапазона температур воспроизводимого калибратором

Диапазон температур, воспроизводимый калибратором, определяется нижним и верхним значениями температуры:

-

- верхний предел определяется наибольшим значением температуры, зафиксированным средством измерения температуры, находящимся в соответствующем калибраторе температуры;

-

- нижний предел определяется наименьшим значением температуры, зафиксированным средством измерения температуры, находящимся в соответствующем калибраторе температуры.

Для этого согласно руководству по эксплуатации устанавливают поочередно минимальное и максимальное значения температуры в калибраторах, и регистрируют установившееся значение температуры.

Установки считаются выдержавшими испытание, если показания средств измерений температуры стабильны, а их значения соответствуют нормированным данным диапазонов измерений для калибраторов температуры.

-

6.3.9.2 Определение метрологических характеристик установки при воспроизведении температуры проводят в точках 0,54кМакс, tkMaxc, через 20 минут после выхода калибраторов на рабочий режим.

В канал термостатирующего блока соответствующего диаметра помещают эталонный термометр. Проводят серию из Л-10 измерений с интервалом 3 мин температуры эталонного термометра tOk и температуры калибратора (показания индикатора) tk. Определяют минимальное

t0M]N и максимальное tQMAX значения температуры эталонного термометра. Вычисляют средние арифметические значения /0, / по формулам:

N

к=\

N

(16)

N

T,tk к=}

(17)

N

Погрешность воспроизведения заданной температуры 8 to определяют по формуле:

(18)

Результаты считаются положительными, если абсолютная погрешность воспроизведения заданной температуры не превышает значений, указанных в формуляре на установку.

-

6.3.10 Определение метрологических характеристик установки при воспроизведении давлений при использовании преобразователей давления РКС-ПД (при условии, что данные преобразователи давления входят в состав установки)

-

6.3.10.1 Определение диапазона давлений

Диапазон давлений, воспроизводимый установкой, определяется нижним и верхним значениями давления, обеспечиваемого помпой (компрессором) установки и измеренного преобразователя давления РКС-ПД.

Результат считается положительным, если при отсутствии давления, создаваемого помпой (компрессором), преобразователь давления показывает 0, а при нагнетании давления, максимальное значение достигает 16 МПа.

-

6.3.10.2 Определение основной относительной погрешности проводят методом сличения показаний преобразователя давления РКС-ПД с действительными значениями давления, воспроизводимыми с помощью соответствующих эталонов давления.

Определение характеристик производятся при значениях давления 0,10, 25,40, 60, 80, 100 % от диапазона измерений. Предварительно проверяют и, при необходимости, производят подстройку «нуля» в соответствии с указаниями эксплуатационной документации на преобразователь давления.

При каждом значении давления фиксируют показания поверяемого преобразователя, контролируя его значения по показаниям, индицируемым на экране дисплея, при возрастающем давлении (прямой ход), а затем при убывающем давлении (обратный ход).

Перед испытаниями при обратном ходе, преобразователи выдерживают в течение 5 мин под воздействием верхнего предельного значения давления.

Основную абсолютную погрешность определяют по формуле:

А = ?п ~ ?Э (19)

где Рп - показания РКС-ПД;

Рэ - значение давления, установленное по эталонному средству измерений; Рп, Рэ, должны быть выражены в одних и тех же единицах давления.

Основную относительную погрешность определяют по формуле:

(20)

Результаты считаются положительными, если основная погрешность воспроизведения избыточного давления не превышает значений, указанных в формуляре на установку.

6.4 Определение относительной погрешности установки при измерении массового и объемного расхода, массы и объема жидкости при помощи эталона сравнения

Для каждого эталонного средства измерения установки (весовые устройства для установок класса точности 1 и 2 или расходомеры для установок класса точности 2), в зависимости от его диапазона расходов, выбираются следующие контрольные точки расходов: Онаим, 0.5QHaM6- Онаиб-, (допускается в силу особенностей установки смещать контрольные точки ±10%). В случае если расход превышает 300 т/ч (м3/ч), то выбираются точки 0,5QHaH6 - 150 т/ч (м3/ч), а Онаиб - 300 т/ч (м3/ч). В случае, если минимальный расход меньше 0,1 т/ч (м3/ч), точку Онаим допускается выбирать равной 0,1 т/ч (м3/ч).

Если установка в своем составе имеет весовые устройства и расходомеры, то погрешность расходомеров определяется по п.6.3.7 настоящей методики.

-

6.4.1 Определение коэффициентов преобразования расходомеров эталона сравнения (РЭС) на поверяемой установке

После транспортировки эталона сравнения (ЭС) к месту расположения поверяемой установки, устанавливают поочередно расходомеры эталона сравнения (РЭС) в измерительный стол поверяемой установки. Проводят электрические соединения, запускают программное обеспечение (ПО) согласно эксплуатационному документу, на блок измерительный эталона сравнения (БИЭС).

После монтажа РЭС, перед началом измерений, необходимо провести процедуру установки нуля «Zero» РЭС согласно эксплуатационному документу (в случае применения массовых расходомеров в качестве РЭС).

Исходя из выбранных точек расхода, поочередно устанавливают расходы с допуском ± 2 % от номинального значения.

При поверке по массе и массовому расходу на каждой точке расхода соответствующего РЭС проводят по 5 измерений и после каждого измерения заносят в ПО ЭС следующие данные:

А'д-эу - количество импульсов с РЭС, измеренные поверяемой установкой, имп;

-

- масса жидкости по показаниям поверяемой установки, кг;

гЮу - время, измеренное поверяемой установкой, с;

-

- температура рабочей жидкости, измеренная поверяемой установкой, °C;

При поверке по объему и объемному расходу на каждой точке расхода соответствующего РЭС проводят по 5 измерений и после каждого измерения заносят в ПО ЭС следующие данные:

^/сэу _ количество импульсов с РЭС, измеренные поверяемой установкой, имп;

ГЮу - объем жидкости по показаниям поверяемой установки, дм3;

гЮу - время, измеренное поверяемой установкой, с;

ТЖК31- температура рабочей жидкости, измеренная поверяемой установкой, °C;

Ркэц ~ плотность жидкости, измеренная поверяемой установкой, кг/м3;

рЭСу “ плотность жидкости, измеренная плотномером из состава ЭС, кг/м3.

Допускается поверку по массе и массовому расходу и объему и объемному расходу проводить одновременно, если поверяемая установка позволяется выводить все необходимые данные.

-

6.4.2 Обработка полученных результатов

-

6.4.3 Обработка результатов измерений при поверке по массе и массовому расходу жидкости

Массовый расход жидкости, измеренный поверяемой установкой, т/ч вычисляется по формуле:

QmK3,j

(21)

где _ масса жидкости по показаниям поверяемой установки, кг

т„. - время, измеренное поверяемой установкой, с

Массовый расход и масса жидкости, измеренный РЭС. т/ч вычисляются по формуле:

(22)

МЭС,)

Txlj

(23)

где

М х - масса жидкости по показаниям РЭС, кг тх - время, измеренное БИЕС, с

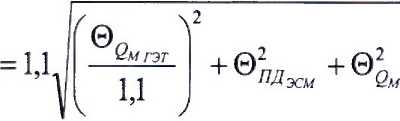

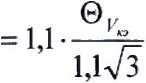

Неисключенная систематическая погрешность (НСП) поверяемой установки при измерении массового расхода и массы жидкости вычисляется следующим образом:

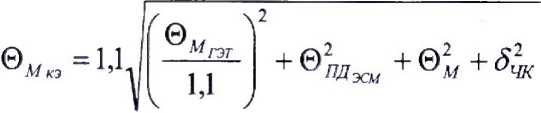

См кэ

М КЭ

(24)

-

(25)

-

(26)

(27)

где @пт - НСП ГЭТ, %;

ГЭТ - эталон от которого передаются единицы массового и объемного расхода (массы и объема) жидкости:

©пдэсм ~ НСП определения коэффициента преобразования ЭС в поддиапазоне, %;

Qqm ~ НСП измерения массового расхода жидкости на поверяемой установке (максимальное значение (по модулю) из средних арифметических значений отклонения в точках расхода, измеренного поверяемой установкой и ЭС), %;

®и - НСП измерения массы жидкости на поверяемой установке (максимальная по модулю) из средних арифметических отклонений между коэффициентами преобразования РЭС, определенными на поверяемой установке и ГЭТ для каждой точки расхода), %;

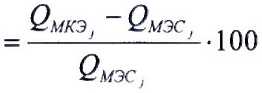

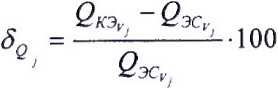

дчк~ погрешность, %, частотно-импульсных каналов, определенная по п.6.3.5 Отклонение измерения массового расхода жидкости в точке расхода, % определяется по формуле:

(28)

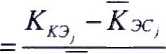

Отклонение между коэффициентами преобразования РЭС, определенными на поверяемой установке и ГЭТ, % определяется по формулам:

(29)

— (КэС2к — КэС\к )

(30)

АЭС, =--------------

J 2

где Кэс, - средний коэффициент преобразования РЭС в точке расхода

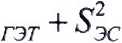

Среднее квадратичное отклонение (СКО) поверяемой установки при измерении массового расхода жидкости определяется по формуле:

(31)

где, S3C - максимальное СКО коэффициента преобразования ЭС в точке расхода на ГЭТ; Sqm гэг - СКО ГЭТ при измерении массового расхода жидкости;

~ СКО измерения массового расхода калибруемого эталона, %.

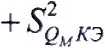

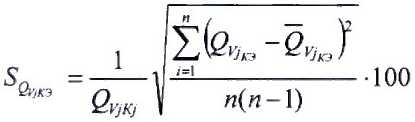

СКО измерения массового расхода поверяемой установки в точках расхода, %:

вы™.

(32)

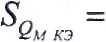

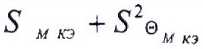

СКО поверяемой установки при измерении массы жидкости вычисляется по формулам:

Sx - максимальное CKO коэффициента преобразования ЭС в точке расхода на ГЭТ; 5Л/ гэт~ СКО ГЭТ при измерении массы жидкости;

S кэ - СКО коэффициента преобразования РЭС на поверяемой установке, %:

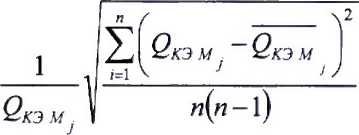

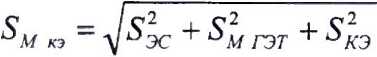

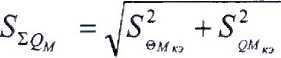

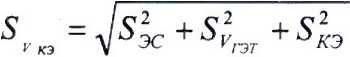

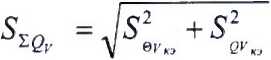

Суммарное СКО поверяемого жидкости, %, вычисляется по формулам:

эталона при измерении массового расхода и массы

(35)

(36)

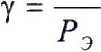

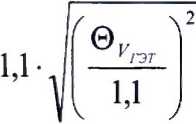

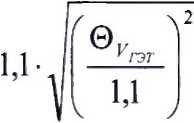

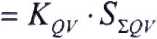

Суммарная погрешность поверяемой установки при измерении массового расхода и массы жидкости, %, вычисляется по формулам:

t-S +0

М КЗ М кз

-

(37)

-

(38)

-

(39)

t-S

QM КЭ

QM кэ

(40)

г1- коэффициент Стьюдента при Р=0,95;

-

6.4.4 Обработка результатов измерений единицы объемного расхода и объема протекающей жидкости

Объемный расход жидкости, измеренный поверяемой установкой, м3/ч вычисляют по формуле:

(41)

Объемный расход жидкости, измеренный РЭС. м3/ч вычисляют по формуле:

17

Y 3Cij

(42)

T3Cij

где VXij - объем жидкости, измеренный ЭС, дм3, вычисляют по формуле:

(43)

где, рЭС1] - плотность жидкости измеренная ЭС, кг/м3;

Мж. - масса жидкости по показаниям РЭС, кг.

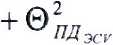

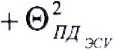

НСП поверяемой определяют по формулам:

установки при измерении объемного расхода и объема жидкости

(44)

(45)

(46)

(47)

где, ©1П - НСП ГЭТ, %

ГЭТ - эталон от которого передаются единицы массового и объемного расхода (массы и объема) жидкости;

®пдэсу~ НСП коэффициента преобразования ЭС в поддиапазоне ,%

0qv - НСП измерения объемного расхода жидкости на поверяемой установке (максимальное значение (по модулю) из средних арифметических значений отклонения в точках расхода, измеренного поверяемой установкой и ЭС), %;

©v - НСП измерения объема жидкости на поверяемой установке (максимальное значение (по модулю) из средних арифметических значений отклонений между коэффициентами преобразования РЭС, определенными на поверяемой установке и ГЭТ), %;

дчк~ погрешность, %, частотно-импульсных каналов, определенная по п.6.3.5

Погрешность измерения объемного расхода жидкости, % в точке расхода определяется:

(48)

Погрешность измерения объема протекающей жидкости, % в точке расхода определяется:

(49)

Mjcij

Рэсу

(50)

где, V3C - объем жидкости измеренный ЭС, дм3;

-

- объем жидкости измеренный поверяемой установкой, дм3;

-

- масса жидкости по показаниям РЭС, кг.

СКО поверяемой установки при измерении объемного расхода жидкости:

5

Qv кэ

2

О* гэт

(51)

где - максимальное СКО коэффициента преобразования ЭС в точке расхода на ГЭТ (5. <0.008 %);

^гэт ~ СКО ГЭТ при измерении объемного расхода жидкости, %;

$QvK3 ~ СКО измерения объемного расхода калибруемого эталона, % вычисляется

по формуле:

(52)

СКО поверяемой установки при измерении объема жидкости:

(53)

где. 5ЭС - максимальное СКО коэффициента преобразования ЭС в точке расхода на ГЭТ ;

- СКО ГЭТ при измерении объема жидкости, %;

SK3 - СКО коэффициента преобразования РЭС на поверяемой установке, %

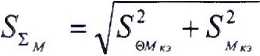

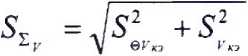

Суммарное СКО поверяемого эталона при измерении массового расхода и массы жидкости, %, вычисляется по формулам:

(54)

(55)

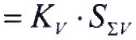

Суммарная погрешность поверяемой установки при измерении массового расхода и массы жидкости, %, вычисляется по формулам:

(56)

-

(57)

-

(58)

t-S

QV КЗ

(59)

t- коэффициент Стьюдента при Р=0,95;

Результаты считаются положительными, если относительная (суммарная) погрешность установки при измерении массы, объема, массового и объемного расхода протекающей жидкости не превышает значений, указанных в формуляре на установку.

6.5 Подтверждение соответствия программного обеспечения СИ

При проведении поверки выполняют операцию подтверждения соответствия программного обеспечения заявленным идентификационным данным с использованием ПК и программного обеспечения установки.

Подготовка к проведению подтверждения соответствия:

-

- запустить программное обеспечение установки поверочной.

Определение идентификационных данных программного обеспечения:

-

- выбрать в основном меню программы установки поверочной пункт «Справка»;

-

- активизировать данный пункт меню;

-

- в выпавшем подменю выбрать пункт «О программе» и активизировать его.

На мониторе ПК должны отобразиться идентификационные данные программного обеспечения.

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные программного обеспечения установки поверочной (идентификационное наименование программного обеспечения, номер версии (идентификационный номер программного обеспечения) соответствуют идентификационным данным, указанным в разделе «Программное обеспечение» описания типа на установки поверочные ВПУ-Энерго ТС.

7.ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.

-

7.1 Результаты поверки, измерений и вычислений вносят в протокол поверки установки произвольной формы.

-

7.2 При положительных результатах поверки установки оформляют свидетельство о поверке в соответствии с формой, утвержденной приказом Минпромторга России № 1815 от 02.07.2015, к которому прилагают протокол поверки. Знак поверки наносится на свидетельство о поверке, а также на пломбы, установленные на фланцевые соединения расходомеров установки.

-

7.3 При отрицательных результатах поверки установку к применению не допускают, свидетельство аннулируют и выдают извещение о непригодности с указанием причин в соответствии с процедурой, утвержденной приказом Минпромторга России № 1815 от 02.07.2015.

Младший научный сотрудник ФГУП «ВНИИР»

Заместитель руководителя лаборатории ФГУП «ВНИИМ им. Д.И. Менделеева»

М.В. Краев

В.М. Фуксов

18