Методика поверки «Системы измерительные переносные PKTBA-D-14-EX» (МФ 5461-4060 МП)

ГК 15 А

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ ПЕРЕНОСНЫЕ PKTBA-D-14-EX

Методика поверки ПФ 5461-4060 МП Пенза 2020Общие положения

Настоящая методика поверки устанавливает методы и средства поверки систем измерительных переносных PKTBA-D-14-EX (далее - системы), предназначенных для измерений избыточного давления и силы растяжения, и устанавливает методы и средства проведения первичной и периодической поверки.

Поверка систем на части диапазона измерений (поддиапазонов измерений) невозможна. Допускается проведение поверки отдельного измерительного канала (далее - ИК) из состава систем с обязательным указанием в свидетельстве о поверке информации об объёме проведенной поверки.

Интервал между поверками (межповерочный интервал) - 1 год.

1 Перечень операций поверки средства измерений

-

1.1 Поверка систем на части диапазона измерений (поддиапазонов измерений) невозможна. Допускается проведение поверки отдельного измерительного канала (далее -ИК) из состава систем с обязательным указанием в свидетельстве о поверке информации об объёме проведенной поверки.

-

1.2 При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер раздела, пункта МП |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр средства измерений |

6 |

да |

да |

|

Подготовка к поверке и опробование средства измерений |

7 |

да |

да |

|

Проверка программного обеспечения средства измерений |

8 |

да |

да |

|

Определение метрологических характеристик средства измерений |

9 |

да |

да |

|

Подтверждение соответствия средства измерений метрологическим требованиям |

10 |

да |

да |

|

Оформление результатов поверки |

11 |

да |

да |

2 Требования к условиям проведения поверки

-

2.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C 20 ± 5;

-

- относительная влажность воздуха, % до 80;

-

- атмосферное давление, кПа от 84 до 106.

3 Требования к специалистам, осуществляющим поверку

-

3.1 Поверку систем должен проводить персонал, соответствующий требованиям пунктов 44, 45 Приказа Министерства экономического развития РФ от 30 мая 2014 г. № 326 «Об утверждении критериев аккредитации, перечня документов, подтверждающих соответствие заявителя, аккредитованного лица критериям аккредитации, и перечня документов в области стандартизации, соблюдение требований которых заявителями, аккредитованными лицами обеспечивает их соответствие критериям аккредитации», а также изучивший настоящую методику поверки и эксплуатационную документацию на системы, имеющий стаж работы по данному виду измерений не менее 1 года, а также прошедший инструктаж по охране труда на рабочем месте.

-

4 Метрологические и технические требованиям к средствам поверки

4.1 При проведении поверки должны применяться средства измерений (далее -СИ) и вспомогательное оборудование (далее - ВО), указанные в таблице 2.

Таблица 2

|

Раздел, пункт методики поверки |

Наименование и тип (условное обозначение) СИ и ВО |

Основные метрологические и технические характеристики СИ и ВО |

|

Раздел 2 |

Термогигрометр ИВА-6Н-Д |

Диапазон измерений атмосферного давления от 70 до 110 кПа (от 700 до 1100 гПа), пределы допускаемой основной абсолютной погрешности измерений атмосферного давления ± 0.25 кПа (± 2,5 гПа). Диапазон измерений температуры от 0 до 60 °C. пределы допускаемой основной абсолютной погрешности измерений температуры ± 0,3 °C. Диапазон измерений относительной влажности от 0 до 90 %, пределы допускаемой основной абсолютной погрешности измерений относительной влажности ± 0,3 %. (Per. № 46434-11 в ФИФ ОЕИ) |

|

Раздел 9 |

Манометр грузопоршневой МП-60 |

Диапазон задания давления от 0.1 до 6 МПа. класс точности 0.05 (Per. № 52189-16 в ФИФ ОЕИ) |

|

Манометр грузопоршневой МП-600 |

Диапазон задания давления от 5 до 60 МПа. класс точности 0,05 (Per. № 52189-16 в ФИФ ОЕИ) | |

|

Калибратор цифровой САЗ 10 |

Диапазон воспроизведений силы постоянного тока от 0 до 20 мА, погрешность не более ± 0,006 мА (Per. № 21591-07 в ФИФ ОЕИ) | |

|

Рабочий эталон 2 разряда по Приказу Федерального агентства по техническому регулированию и метрологии от 22 октября 2019 г. № 2498 |

Диапазон измерений силы сжатия от 0,1 до 1 кН. относительная погрешность ±0,12 %. Диапазон измерений силы сжатия от 0,5 до 5 кН, относительная погрешность ±0,12 %. Диапазон измерений силы сжатия от 5 до 50 кН. относительная погрешность ±0,12 %. | |

|

Приспособление для калибровки датчика силы (нагрузки) ПФ 5461-4028/30 |

- | |

|

Примечание. Допускается применять другие средства измерений, обеспечивающие требуемую точность | ||

5 Требования (условия) по обеспечению безопасности проведения поверки

-

5.1 При проведении поверки должны соблюдаться требования безопасности, установленные действующими «Правилами техники безопасности при эксплуатации электроустановок потребителей», требования разделов «Указания мер безопасности», приведённых в эксплуатационной документации применяемых СИ.

-

5.2 К проведению поверки допускаются лица, имеющие II квалификационную группу по электробезопасности в электроустановках до 1000 В.

-

5.3 Лица, выполняющие измерения, должны быть ознакомлены со всеми действующими инструкциями и правилами по безопасному выполнению работ и требованиями, указанными в эксплуатационных документах на систему и входящие в её состав измерительные компоненты, СИ и ВО.

-

5.4 СИ и измерительные компоненты входящие в состав системы, используемые при поверке и имеющие заземляющую клемму, должны быть заземлены.

-

5.5 Жилы проводников, используемых для заземления, должны быть медными, гибкими, сечением не менее 2.5 мм2 - при наличии механической защиты. 4 мм2 - при отсутствии механической защиты.

-

5.6 Клеммы защитного заземления СИ и измерительных компонентов входящие в состав системы необходимо присоединять заземляющим проводником к контуру защитного заземления раньше других присоединений и отсоединять в последнюю очередь.

-

5.7 Запрещается создавать давление, превышающее верхний предел измерений датчиков давленйя более чем на 5 % от диапазона измерений.

-

5.8 Запрещается снимать датчики давления с устройства подачи давления при значении давления более 0,5 МПа.

6 Внешний осмотр средства измерений

-

6.1 При внешнем осмотре должны быть установлены:

-

- однозначность прочтения информации (тип, заводской номер) на табличках составных частей системы;

-

- соответствие информации на табличках составных частей системы с записями в паспорте на систему (при первичной поверке при выпуске из производства);

-

- отсутствие дефектов, препятствующих нормальному функционированию системы;

-

- целостность соединительных кабелей и рукава высокого давления.

-

6.2 Результаты внешнего осмотра считаются положительными, если при проверке подтверждается их соответствие требованиям п. 6.1.

7 Подготовка к поверке и опробование средства измерений

-

7.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- СИ и ВО, применяемые при поверке, должны быть подготовлены к работе в соответствии с их эксплуатационной документацией;

-

- система должна предварительно выдерживаться в нерабочем состоянии при температуре окружающего воздуха, указанной в 2.1. Время выдержки системы в нормальных условиях - 12 часов при разнице температуры воздуха в помещении для поверки и местом, откуда вносится система более 10 °C. В остальных случаях - 3 часа;

-

- система должна быть присоединена к устройству для создания давления и приспособлению для калибровки силы. При проведении поверки система может находится в любом положении;

-

- после подключения системы к устройству для создания давления (грузопоршневому манометру) необходимо убедиться в герметичности всех соединений. Систему считают герметичной, если после трехминутной выдержки под давлением, равным верхнему пределу измерений, в течение 2 минут в ней не наблюдается падение давления. Появление в местах соединений капель рабочей жидкости (масла) недопустимо;

-

- при подключении системы к приспособлению для калибровки силы необходимо убедиться, что датчик силы установлен без перекосов и не имеет внешних нагружений. Датчик силы считается установленным правильно, если на экране пульта управления устанавливается значение силы, равное нулю, и она с течением времени не изменяется при условии, что на датчик не подается нагрузка.

-

7.2 Опробование средства измерений

-

7.2.1 При опробовании должна быть установлена возможность функционирования системы согласно руководству по эксплуатации.

-

7.2.2 Результаты опробования считаются положительными, если система функционирует без сбоев и без появлений сообщений об ошибках.

-

8 Проверка программного обеспечения средства измерений

-

8.1 Проверить идентификационные данные внешнего метрологически значимого программного обеспечения (далее - ПО) согласно документу ПФ 5461-4060 МП «Системы измерительные переносные PKTBA-D-14-EX. Руководство пользователя».

-

8.2 Идентификационные данные встроенного метрологически значимого программного обеспечения не проверяются ввиду отсутствия технической возможности.

-

8.3 Результаты проверки считаются положительными, если идентификационные данные внешнего метрологически значимого ПО соответствуют приведенным в описании типа.

9 Определение метрологических характеристик средства измерений

-

9.1 Проверка погрешности измерений избыточного давления

Проверка может осуществляться двумя способами.

Первый способ — с помощью эталонного источника давления, В этом случае проверка осуществляется комплектным методом. При этом датчики давления не являются самостоятельными средствами измерений, а входят в состав ПК системы и поверке не подлежат.

Второй способ - с использованием калибратора цифрового в качестве эталонного источника постоянного тока, имитирующего выходной сигнал эталонного датчика давления. В этом случае проверка осуществляется поэлементным методом. При этом, датчики давления являются отдельными средствами измерений, поверяются отдельно от системы и должны иметь непросроченные сведения о поверке (до конца срока действия должно оставаться не менее полугода). Также, датчики давления должны иметь класс точности не хуже 0,25. В противном случае, результаты поверки считаются отрицательными.

-

9.1.1 Проверка погрешности измерений избыточного давления комплектным методом

Заданное давление устанавливают по эталонному СИ, а показания отсчитывают на экране системы. В качестве эталонного СИ используются грузопоршневые манометры.

Число проверяемых точек должно быть не менее 5 и включать нижнее и верхнее значения диапазона измерений. Проверяемые точки должны быть распределены приблизительно равномерно в пределах всего диапазона измерений.

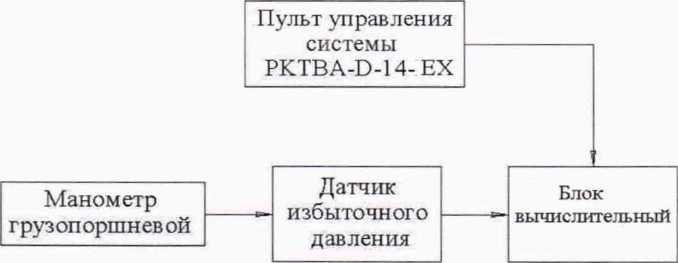

Установить датчик давления на грузопоршневой манометр и соединить его с системой в соответствии со схемой согласно рисунку 1.

Рисунок 1 - Схема поверки каналов измерений избыточного давления комплектным методом

При проверке плавно повышают давление и производят отсчитывание показаний. После чего давление плавно понижают и производят отсчитывание показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления за 1 с не должна превышать 10 % от диапазона измерений.

Приведенная погрешность измерений вычисляется по формуле:

У Р = ((Ризм ~ Рзад) / Рк) * 100 %, (1)

где Рнзм - измеренное значение давления системой, МПа;

Рзад. - заданное значение давления на манометре грузопоршневом, МПа;

Рк. - верхний предел измерений давления системы по поверяемому каналу (равен номинальному давлению датчика, установленному в окне настроек параметров датчика по проверяемому каналу), МПа.

-

9.1.2 Проверка погрешности измерений избыточного давления поэлементным методом

Подключить калибратор цифровой ко входу измерительного канала, настроенного на измерение избыточного давления.

Поочередно подать на вход блока вычислительного системы эталонное значение постоянного тока в соответствии с выбранной точкой поверки. Точки поверки выбираются из ряда поочерёдно: 4; 8; 12; 16; 20 мА.

Каждой выбранной точке будет соответствовать эталонное значение избыточного давления в соответствии с диапазоном измерений датчика избыточного давления.

Приведенная погрешность измерений вычисляется по формуле (1). При этом Рзад. - имитируемое эталонное значение избыточного давления, соответствующее заданному эталонному значению постоянного тока.

-

9.2 Проверка погрешности измерений силы растяжения

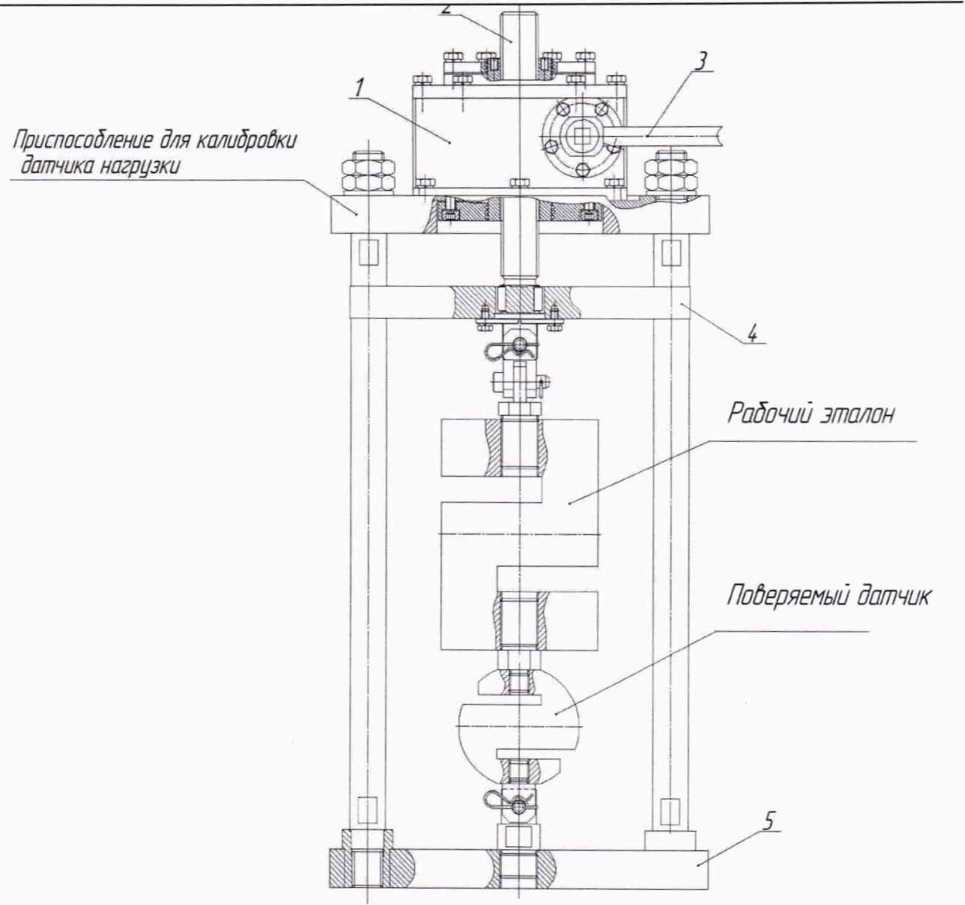

Собрать схему, представленную на рисунке 2. При этом датчик силы и динамометр установить и подготовить к проведению проверки в соответствии с рисунком 3.

Рисунок 2 - Схема проверки каналов измерений силы растяжения

Включить систему, и перейти в раздел основного меню «Настройки». Затем перейти в подменю «Настройки устройств», из списка датчиков выбрать «Датчик усилия» и выбрать нужный датчик.

Включить динамометр и после установления его рабочего режима нагрузить датчик силы в соответствии с верхним пределом измерений данного канала измерений. Выдержать датчик силы в таком состоянии не менее 5 минут.

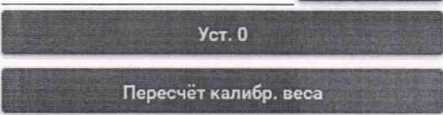

По истечении времени выдержки снять нагрузку с датчика силы. Снять эталонный динамометр и проверить показания датчика силы без нагрузки. На экране пульта управления системы должно отобразиться значение силы равное нулю, иначе нажать кнопку «Уст. 0».

Установить эталонный динамометр заново в соответствии с рисунком 2. Обнулить показания динамометра и системы.

Провести измерения для каждого из датчиков силы при прямом и обратном ходе, задавая силу растяжения с помощью приспособления для калибровки датчика нагрузки.

Число проверяемых точек для каждого измерительного канала должно быть не менее 5 и включать нижнее и верхнее предельные значения силы. Проверяемые точки должны быть приблизительно равномерно распределены в пределах всего диапазона измерений. При этом датчики силы не являются самостоятельными средствами измерений, а входят в состав ИК системы и поверке не подлежат.

Рисунок 3 - Схема установки датчика силы и динамометра

Вычислить приведенную погрешность в каждой точке по формуле:

Yf ((FinM — Рзад) / Fk) 100 %,

(2)

где FH3M - результат измерений системы. кН; F3m - заданное значение силы, кН; FK - верхний предел измерений, кН.

10 Подтверждение соответствия средства измерений метрологическим требованиям

10.1 Результаты поверки системы считаются положительными, если:

-

- если приведенная погрешность измерительного канала избыточного давления в каждой точке не превышает ± 0.4 % (для комплектного метода);

-

- если приведенная погрешность измерительного канала избыточного давления в каждой точке не превышает ±0,12 % (для поэлементного метода);

-

- если приведенная погрешность измерительного канала силы растяжения в каждой точке не превышает ± 0,4 %.

11 Оформление результатов поверки

Результаты поверки оформляются в соответствии с Приказом Минпромторга от 31 июля 2020 г. № 2510 «Об утверждении порядка проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке».

Приложение А

(рекомендуемое)

Инструкция по просмотру кодов «тах» и «min»

В программе «D14» перейти в раздел основного меню «Настройки», в настройках перейти в подменю «Настройки устройств» (см. рис. А.1).

Панель настроек

Испытания

Клапаны

Настройки

Протоколы

Протоколы

Настройки интерфейса

Настройки испытаний

Настройки устройств

Редактирование шаблона протокола

Рисунок А.1 - Главное окно программы

Из списка «Датчики давления» выбрать датчик нажатием на кнопку, показанную на рисунке А.2.

Датчики давления 16 Бар 40 Бар 100 Бар

Рисунок А.2 - Окно выбора датчика давления

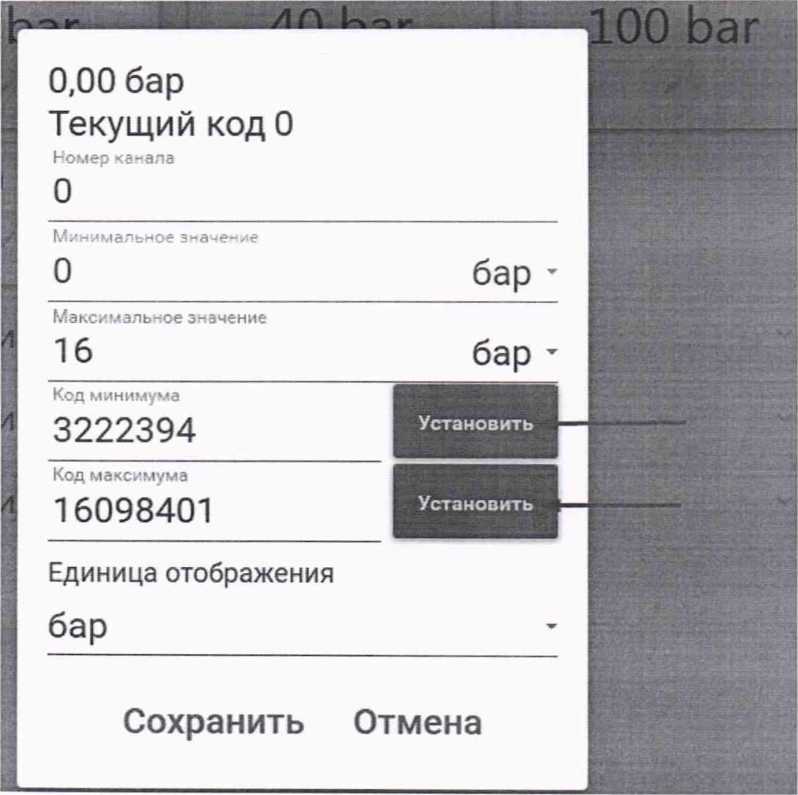

В открывшемся всплывающем считать значения «Код минимума» и «Код максимума» (см. рис. А.З).

Рисунок А.З - Окно параметров датчика давления

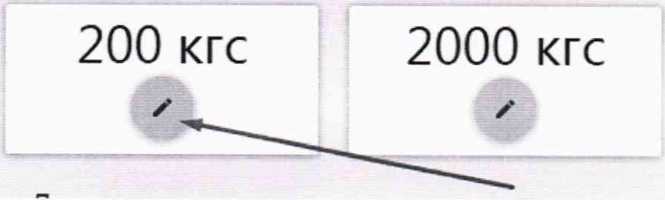

Из списка «Датчики усилия» выбрать датчик нажатием на кнопку, показанную на рисунке А.4.

Датчики усилия

Рисунок А.4 - Окно выбора датчика усилия

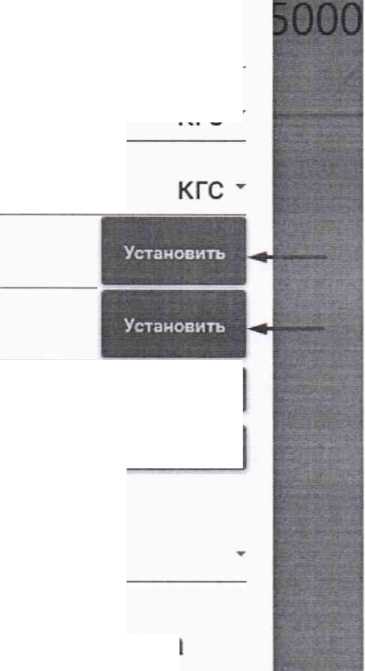

В открывшемся всплывающем окне считать значения «Код минимума» и «Код максимума» (см. рис. А.5).

МН

кгс -

JT-

Код максимума

14077245

Единица отображения

КГС

Сохранить Отмена

Рисунок А.5 - Окно параметров датчика усилия

440060, Россия, г. Пенза, проспект Победы, 75. тел./факс: +7(8412) 200-201, 95-78-00

http: www.pktba.ru; e-mail: ks@pktba.ru

12