Методика поверки «Микрометры Werka» (МП 203-68 -2020)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «ВНИИМС»

УТВЕРЖДАЮ

о ooS-S’.' is

“ “J ж ■ Vt

Зам. директора <5СГ^11^изводственной метрологии J> »в фнИИМС» .В. Иванникова ^4» декабря 2020 г.

Государственная система обеспечения единства измерений

Микрометры Werka МЕТОДИКА ПОВЕРКИМП 203-68-2020

МОСКВА, 2020

Настоящая методика поверки распространяется на микрометры Werka. вьшускаемые по технической документации WERKA СО., LTD, КНР, и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками - 1 год. Поверка также необходима после проведения каждого ремонта.

1.1. При проведении поверки должны быть вьшолнены следующие операции и применены средства поверки с характеристиками, указанными в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Внещний осмотр |

5.1 |

Визуально |

да |

да |

|

Опробование |

5.2 |

Визуально |

да |

да |

|

Определение измерительного усилия и колебания измерительного усилия |

5.3 |

Весы рычажные настольные циферблатные ВРНЦ (per. № 23740-07), стойка типа С-11-28-125х 125 по ГОСТ 10197-70 |

да |

нет |

|

Определение отклонения от плоскостности измерительных поверхностей микрометра |

5.4 |

Пластина плоская нижняя стеклянная ПИ 60, класса точности 2 (per. № 197-70) |

да |

да |

|

Определение отклонения от параллельности измерительных поверхностей микрометров |

5.5 |

Стеклянные плоскопараллельные пластины ПМ-15, ПМ-40, ПМ-65, ПМ-90 (per. № 589-74); рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от Г10'^ до 100 м и длин волн в диапазоне от 0.2 до 50 мкм. утвержденной приказом Госстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные) |

да |

да |

|

Определение абсолютной погрещности |

5.6 |

Рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от Г10’ до 100 м и длин волн в диапазоне от 0,2 до 50 мкм. утвержденной приказом Госстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные) |

да |

да |

таблицы 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Определение отклонения длины от номинальной и отклонения от параллельности (плоскопараллельн ости) измерительных поверхностей установочных мер |

5.7 |

Рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от Г10’ до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Росстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные); мащина оптико-механическая для измерения длин ИЗМ-11м (per. № 1353-60) |

да |

да |

Примечание. Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки приборов должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крьплкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

3.1. Поверку микрометров следует проводить при следующих условиях:

-

- температура окружающего воздуха (20±5) °C;

-

- относительная влажность окружающего воздуха не более 80 %.

-

4.1. При поверке микрометр и установочные меры следует брать за теплоизоляционные накладки (при наличии), а при отсутствии их - при помощи теплоизолирующей салфетки; концевые меры длины также следует брать при помощи теплоизолирующей салфетки.

-

4.2. Микрометры и установочные меры должны быть выдержаны в помещении, где проводят поверку, на металлической плите в течение не менее 1 ч или в открытых футлярах не менее 3 ч.

При внешнем осмотре должно быть установлено соответствие микрометра требованиям паспорта в части комплектности и внешнего вида.

При осмотре должна быть проверена правильность нанесения маркировки. На микрометре должны быть нанесены:

товарный знак предприятия-изготовителя или его наименование; диапазон измерений и цена деления (шаг дискретности); серийный номер.

При осмотре должно быть установлено отсутствие на наружных поверхностях микрометра дефектов, ухудшающих внешний вид или влияющих на эксплуатационные качества, наличие элемента питания для микрометров с цифровым отсчетным устройством (МКЦ).

5.2. ОпробованиеПри опробовании проверяют:

-

- плавность перемещения барабана микрометра вдоль стебля;

-

- отсутствие вращения микрометрического винта, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться);

-

- обеспечение электронным цифровым отсчетным устройством микрометров выдачи цифровой информации в прямом коде (с указанием знака и абсолютного значения), установки начала отсчета в абсолютной системе координат.

Измерительное усилие микрометра определяют при помощи весов на двух различных участках щкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской поверхностью.

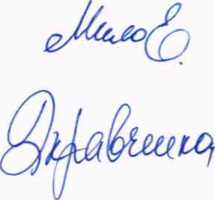

Измерения на весах производят по схеме, приведенной в Приложении 2.

Микрометр закрепляют в стойке при помощи кронщтейна (Приложение 1) в таком положении, чтобы микрометрический винт занимал вертикальное положение и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее.

Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Колебание измерительного усилия определяют как разность значений измерительного усилия на дв>эс различных у’частках стебля.

Полученное значение массы в граммах, деленное на 100 (коэффициент пересчета показаний весов в значения измерительного усилия в Ньютонах), равно измерительному усилию микрометра в Ньютонах.

Допускается производить контроль измерительного усилия с помощью динамометра

Динамометр располагают между измерительными поверхностями микрометра.

При вращении микрометрического винта за трещотку до ее проскальзывания торец скоса гайки динамометра должен находиться между рисками, определяющими допустимые пределы измерительного усилия.

Колебание измерительного усилия определяют на двух различных участках щкалы стебля. Вращая микрометрический винт за трещотку; устанавливают положения, в которых находится край скоса гайки динамометра при перемещении

барабана по шкале стебля микрометра.

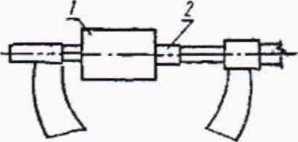

1 - концевая мера длины; 2 - динамометр

Рис. 1.

Расстояние между крайними положениями торца скоса гайки не должно превышать половины расстояния между рисками динамометра.

Для микрометров с диапазоном измерений свыше 25 мм в качестве удлинителя для динамометра можно использовать концевые меры длины или блоки концевых мер длины с размером, равным нижнему пределу диапазона измерений данного микрометра (Рис. 1).

Измерительное усилие микрометров должно быть в пределах от 3 до 8 Н.

Колебание измерительного усилия не должно превьппать 2 Н.

5.4. Определение отклонения от плоскостности плоских измерительных поверхностей микрометров и установочных мерОтклонение от плоскостности плоских измерительных поверхностей микрометров и установочных мер определяют интерференционным методом при помощи плоской стеклянной пластины.

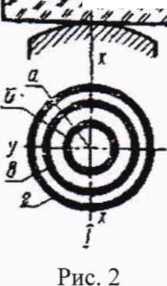

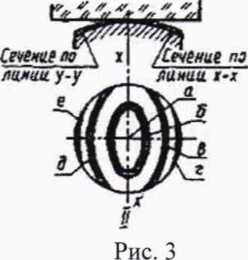

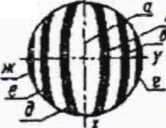

Стеклянную пластину накладывают на поверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец), при этом одна полоса соответствует отклонению от плоскостности 0,3 мкм. Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

На рис. 2-4 приведено увеличенное изображение картины интерференционных полос (колец) при различных формах отклонений от плоскостности измерительной поверхности микрометра. Во всех приведенных сл^'чаях отсчет полос (колец) равен 2.

На рис. 2 измерительная поверхность представляет собой сферу и интерференционные кольца бив ограничены окружностями (контакт в точке а}. Кольцо г так же, как и полосы г и е на рис. 3 и г и ж на рис. 4 во внимание не принимаются, поскольку они расположены от края измерительной поверхности на расстоянии менее 0,5 мм.

Сечение по линиям Х‘Х и V'V >jy //\

На рис. 3 контакт стеклянной пластины с измерительной поверхностью микрометра также осушествляется в одной точке, однако радиус кривизны измерительной поверхности в сечении Х-Х больше, чем в сечении Y-Y. Здесь кольцо б считается первой полосой, а полосы вид принимаются за одну полосу (кольцо), поскольку при большей измерительной соединились бы.

поверхности микрометра эти полосы

пластины собой

На рис. 4 контакт стеклянной микрометра, которая представляет осуществляется по линии а. Здесь полосы ограничены прямыми линиями и так же, как полосы в и д в предыдущем случае, каждая пара полос (б - д и в - в) считается соответственно одной полосой.

с измерительной поверхностью цилиндрическ>то поверхность.

Сечение ло Линии у.у

Сечения гюлилии г-г

Рис. 4

Если по обе стороны от точки (линии) контакта будет наблюдаться неодинаковое число полос, то отсчет полос производится на той стороне, где число видимых полос будет больше.

Отклонение от плоскостности плоских измерительных поверхностей микрометров МК, МКЦ и установочных мер не должно превышать 0,6 мкм, микрометров М3 - 0,9 мкм

5.5. Определение отклонения от параллельности измерительных поверхностей микрометровОтклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений до 100 мм включительно определяют при помоши стеклянных плоскопараллельных пластин, для микрометров с верхним пределом диапазона измерений свыше 100 мм при помощи концевых мер длины при незакрепленном стопорном винте.

-

5.5.1. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений до 100 мм включительно

стеклянным от друга на

определяют интерференционным методом по четырем плоскопараллельным пластинам, размеры которых отличаются друг значение, соответствующее 1 /4 оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями

микрометра, при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения, при котором была бы наименьщая сумма полос на обеих измерительных поверхностях. Отклонение от параллельности плоских измерительных поверхностей определяется наибольщей из сумм интерференционнььх полос, подсчитанной для каждой из четырех стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений до 100 мм можно определить при помощи концевых мер длины согласно п. 5.5.2.

-

5.5.2. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений свьппе 100 мм определяют по концевььм мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

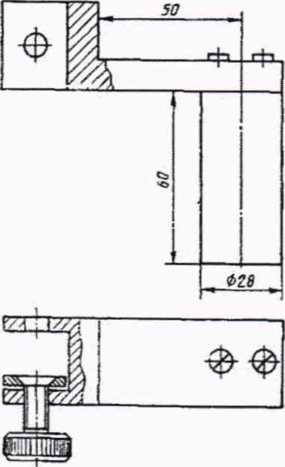

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4, на расстоянии Ь от края измерительной поверхности, как показано на рис. 5, и подводят измерительные поверхности микрометра измерительное усилие.

при использовании устройства, обеспечивающего

J

Рис. 5

влияния отклонения от параллельности плоских концевых мер их устанавливают между

Для исключения измерительных поверхностей измерительными поверхностями микрометра одним и тем же краем АВ.

Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольщую разность показаний микрометра при четырех положениях меры.

Отклонения от параллельности плоских измерительных поверхностей в каждом из четырех положений микрометрического винта не должны превыщать значений, указанных в таблице 2.

Таблица 2

|

Диапазон измерений, мм |

Отклонение от параллельности плоских измерительных поверхностей микрометров, мкм, не более |

|

от 0 до 25 |

2,0 |

|

от 25 до 50 |

2,0 |

|

от 50 до 75 |

3,0 |

|

от 75 до 100 |

3,0 |

|

от 100 до 125 |

4,0 |

|

от 125 до 150 |

4,0 |

-

5.6.1. Абсолютную погрешность измерений микрометров определяют в пяти (не менее) равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер длины.

Точки, в которых рекомендуется производить проверку микрометров, указаны в таблице 3.

Таблица 3

|

Диапазон измерений микрометра, мм |

Рекомендуемые номинальные значения размеров концевых мер длины, используемых при поверке, мм |

|

0-25 |

5,12; 10.24; 15,36; 21,50; 25,00 |

|

А-(А + 25) |

А+5,12; А+10,24; А+15,36; А+21,50; А+25,00 |

|

Примечания:

| |

Абсолютная погрешность измерений микрометров не должна превьппать пределов допускаемой абсолютной погрешности, указанных в таблице 4.

Таблица 4

|

Обозначение |

Диапазон измерений, мм |

Цена деления (шаг дискретности) мм |

Пределы допускаемой абсолютной погрешности, мкм |

|

МК |

от 0 до 25 |

0,01 |

±4,0 |

|

от 25 до 50 |

0,01 |

±4,0 | |

|

от 50 до 75 |

0,01 |

±5.0 | |

|

от 75 до 100 |

0,01 |

±5,0 | |

|

от 100 до 125 |

0,01 |

±6,0 | |

|

от 125 до 150 |

0,01 |

±6,0 | |

|

от 0 до 25 |

0,001 |

±4,0 | |

|

от 25 до 50 |

0,001 |

±4,0 | |

|

от 50 до 75 |

0,001 |

±5.0 | |

|

от 75 до 100 |

0,001 |

±5,0 | |

|

МКЦ |

от 0 до 25 |

0,001 |

±3.0 |

|

от 25 до 50 |

0.001 |

±3.0 | |

|

от 50 до 75 |

0,001 |

±4,0 | |

|

от 75 до 100 |

0,001 |

±4,0 | |

|

от 100 до 125 |

0,001 |

±5,0 | |

|

от 125 до 150 |

0,001 |

±5,0 | |

|

М3 |

от 0 до 25 |

0,01 |

±4,0 |

|

от 25 до 50 |

0,01 |

±4,0 | |

|

от 50 до 75 |

0,01 |

±5,0 | |

|

от 75 до 100 |

0,01 |

±5,0 |

-

5.7. Отклонения длины установочных мер от номинальной и отклонения от параллельности (плоскопараллельности) измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров.

Установочные меры с плоскими измерительнььми поверхностями поверяют на горизонтальной оптико-механической машине с использованием сферических наконечников, добиваясь наименьших показаний прибора при покачивании меры вокруг горизонтальной и вертикальной осей.

Отклонение длины установочной меры от номинального значения определяют в средней точке 2 и в четырех точках 1, 3, 4 и 5, расположенных на расстоянии 0,7 — 1,0 мм от края измерительной поверхности установочной меры (рисунок 6).

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

За отклонение от параллельности (плоскопараллельности) измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчетов в точках 1, 2, 3, 4 и 5.

Отклонения длины установочной меры от номинальных размеров и отклонения от параллельности (плоскопараллельности) измерительных поверхностей установочных мер не должны превышать значений, указанных в таблице 5.

Таблица 5.

|

Номинальный размер установочных мер, мм |

Допускаемое отклонение длины установочных мер от номинального размера, мкм |

Суммарный допуск параллельности (плоскопараллельности) измерительных поверхностей установочных мер, мкм, не более |

|

25; 50 |

±2,0 |

0,50 |

|

75; 100 |

±3,0 |

0,75 |

|

125 |

±4,0 |

0,85 |

-

5.1. При положительных результатах поверки оформляется свидетельство о поверке по Приказу Минпромторга России № 1815.

-

5.2. При отрицательных результатах поверки оформляется извещение о непригодности по Приказу Минпромторга России № 1815.

Зам. начальника отдела 203 ИЦ ФГУП «ВНИИМС»

Ведущий инженер отдела 203

ФГУП «Микрон»

Е.А. Милованова

Н.И. Кравченко

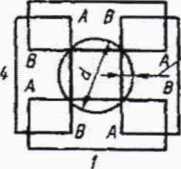

ПРИЛОЖЕНИЕ 1

Справочное

КРОНШТЕЙН

ПРИЛОЖЕНИЕ 2

Справочное

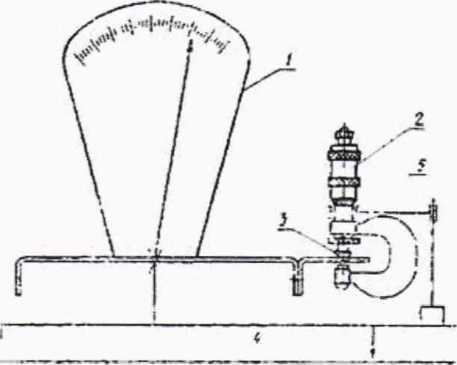

СХЕМА ОПРЕДЕЛЕНИЯ ИЗМЕРИТЕЛЬНОГО УСИЛИЯ МИКРОМЕТРА

1 - циферблатные весы; 2 - микрометр; 5 - вставка с плоской или цилиндрической поверхностью; 4 - стол; 5 - устройство для крепления микрометр

10