Методика поверки «Газоанализатор ИНФРАКАР-М» (МП 242-1653-2013)

УТВЕРЖДАЮ

Руководитель

ФГУП «ВНИИМ

Менделеева»

.И. Ханов

2013 г.

Газоанализатор ИНФРАКАР-М Методика поверки МП 242 -1653-2013

СОГЛАСОВАНО

Руководитель научно-исследовательского отдела государственных эталонов в области физико-химических измерений ГЦИ СИ ФГУП "ВНИИМ им Д.И. Менделеева"

Л. А. Конопелько

Главный специалист

ГЦИ СИ ФГУП "ВНИИМ им Д.И. Менделеева"

С. И. Антонов

Санкт-Петербург 2013

Настоящая методика поверки распространяется на газоанализаторы

ИНФРАКАР-М (далее по тексту - приборы), предназначены для измерения объемной доли оксида углерода, суммы углеводородов (в пересчете на гексан), диоксида углерода, кислорода и оксида азота в отработавших газах автомобилей с бензиновыми двигателями, а также для измерения частоты вращения коленчатого вала, температуры масла двигателей автомобилей и для расчета коэффициента избытка воздуха.

Настоящая методика поверки распространяется как на вновь выпускаемые, так и на ранее выпущенные и находящиеся в эксплуатации газоанализаторы ИНФРАКАР-М.

Интервал между поверками - 1 год, в Республике Беларусь- 6 месяцев.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки должны быть выполнены операции, указанные в табл. 1. Таблица 1 - Операции поверки

НАИМЕНОВАНИЕ ОПЕРАЦИИ

НОМЕР ПУНКТА МЕТОДИ

КИ ПОВЕРКИ

ОБЯЗАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ ОПЕРАЦИЙ ПРИ ПОВЕРКЕ:

ПЕРВИЧНОЙ

ПЕРИОДИЧЕСКОЙ

1

2

3

4

1 Внешний осмотр

6.1

Да

Да

2 Опробование

6.2

Да

Да

2.1 Подтверждение соответствия

ПО

6.2.1

Да

Да

2.2 Проверка работоспособности

6.2.2

Да

Да

2.3 Проверка герметичности

6.2.3

Да

Да

2.4 Проверка сопротивления изоляции электрических цепей

6.2.4

Да

Нет

3 Определение метрологических характеристик

6.3

3.1 Определение основной погрешности измерения оксида углерода, суммы углеводородов (в пересчете на гексан), диоксида углерода, кислорода и оксида азота

6.3.1

Да

Да

3.2 Определение основной приведенной погрешности измерения частоты вращения коленчатого вала двигателя

6.3.2

Да

Да

3.3 Определение абсолютной погрешности измерения температуры масла

6.3.3

Да

Да

Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшую поверку прекращают.

2. СРЕДСТВА ПОВЕРКИ-

2.1 При проведении поверки применяют средства, указанные в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические характеристики (MX) и основные технические характеристики средства поверки |

|

1 |

Барометр-анероид М-67 по ТУ 2504-1797-75. Цена деления: 1 мм рт. ст. |

|

2 |

Психрометр аспирационный М-34-М по ГРПИ 405132.001 ТУ. Диапазон измерений от 10 % до 100 %. |

|

3 |

Термометр лабораторный ТЛ4 по ГОСТ 28498. Диапазон измерений от 0 °C до 50 °C. Цена деления: 0,1 °C. |

|

4 |

Стандартные образцы состава газовых смесей в баллонах под давлением по ТУ 6-16-2956-92. Метрологические характеристики приведены в приложении Б. |

|

5 |

Азот газообразный особой чистоты 1 -го или 2-го сорта в баллоне под давлением по ГОСТ 9293. |

|

6 |

Секундомер СОСпр по ТУ 25-1894.003-90. Пределы допускаемой абсолютной погрешности ± 0,2 с. |

|

7 |

Установка для поверки тахометрических каналов газоанализаторов автомобильных выбросов. Диапазон воспроизведения частоты импульсов от 5 до 100 Гц, пределы допускаемой относительной погрешности не более ± 0,5 %. |

|

8 |

Ротаметр РМ-0,063 ГУ32} по ГОСТ 13045. Верхний предел измерений объемного расхода 0,063 м3/ч; пределы допускаемой относительной погрешности 2,5 % от верхнего предела измерений. |

|

9 |

Редуктор баллонный кислородный одноступенчатый БКО-50-4. |

|

10 |

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160). Диапазон рабочего давления от 0 до 150 кгс/см2, диаметр условного прохода 3 мм. |

|

11 |

Трубка медицинская из поливинилхлорида, 6x1,5 мм. |

|

12 |

Тройник из стекла или поливинилхлорида, диаметр условного прохода 6 мм. |

|

13 |

Термостат с диапазоном воспроизводимых температур от 20 °C до 100 °C. Пределы допускаемой погрешности поддержания температуры ± 1,0 °C. |

|

14 |

Набор эталонных ртутных стеклянных термометров 3-го разряда по ГОСТ 8.317. Диапазон измерений от 20 °C до 100 °C, цена деления 0,5 °C. |

|

Указаны утвержденные типы стандартных образцов, зарегистрированные в Государственном реестре утвержденных типов стандартных образцов Российской Федерации. 2) При выполнении операций поверки по 9.4 настоящего стандарта используют ротаметр, обеспечивающий измерение объемного расхода ГС от 0,10 дм3/мин. | |

-

2.2 Допускается применение других средств, не приведенных в таблице 2, метрологические характеристик которых не хуже указанных в таблице 2. Отношение погрешности, с которой установлено содержание компонента в газовой смеси, к пределу допускаемой погрешности поверяемого анализатора должно быть не более 1:3.

-

2.3 Все средства измерений должны иметь действующие свидетельства о поверке (аттестации), ГС в баллонах под давлением - действующие паспорта (сертификаты).

-

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ТРЕБОВАНИЯ

К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

3.1. Помещение, в котором проводят поверку, должно быть оборудовано приточновытяжной вентиляцией.

-

3.2. Концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005.

-

3.3. При проведении поверки должны быть соблюдены правила безопасности по

ГОСТ 12.2.007.0 и ПБ 03-576-03.

-

3.4. К проведению поверки анализаторов допускают лиц, ознакомленных с ГОСТ 13320, ГОСТ 8.578 и техническая документация газоанализаторов, имеющих квалификацию поверителя и прошедших инструктаж по технике безопасности в установленном порядке.

-

4.1. При проведении поверки соблюдают следующие условия:

-

- температура окружающего воздуха, °C: 20 ± 5;

-

- диапазон относительной влажности окружающего воздуха, %: от 30 до 80;

-

- атмосферное давление, кПа: 101,3 ± 4,0.

-

5.1. Перед проведением операции поверки необходимо:

-

1) установить и подготовить к работе средства поверки в соответствии с их технической документацией;

-

2) прибор в выключенном состоянии и баллоны с ПГС должны быть выдержаны при температуре (20 ± 5) °C не менее:

-

- прибор - 3 часа;

-

- баллоны с ПГС - 24 часа.

-

3) прибор должен быть подготовлен к работе в соответствии с паспортом

ВЕКМ.413311.004 ПС;

-

4) перед проведением операций поверки с применением ПГС прибор прогреть в течение не менее 15 мин, перед каждым измерением провести подстройку нуля газоанализатора при продувке газового тракта прибора воздухом.

-

6.1 Внешний осмотр

При внешнем осмотре устанавливается соответствие прибора требованиям паспорта ВЕКМ.413311.004 ПС:

-

- отсутствие видимых нарушений покрытий;

-

- наличие и качество надписей;

-

- соответствие комплектности прибора, указанной в паспорте;

-

- соответствие номера прибора, указанного в паспорте.

Результаты внешнего осмотра считают положительными, если газоанализатор соответствует перечисленным требованиям.

-

6.2 Опробование

-

6.2.1 Подтверждение соответствия ПО

-

Подтверждение соответствия программного обеспечения ИНФРАКАР-М осуществляется проверкой его идентификационных данных, которые высвечиваются на дисплее после входа в меню настроек и перехода к разделу «СЕРВ». В разделе «СЕРВ» выбрать пункт «ВЕРС». Для индикации версии ПО используется индикатор «СО». Для индикации цифрового идентификатора программного обеспечения используются индикатор «СН». Результаты проверки ПО считают положительными, если на дисплее отобразится: Инфракар М2 ver:2.55 и выше АС16 CRC-16 Инфракар М3 ver:3.55 и выше АС16 CRC-16 Инфракар М4 ver:4.55 и выше АС16 CRC-16 Инфракар 5М2/5МЗ/5М4 ver:5.17 и выше C57AFECA 16 CRC-32

-

6.2.2 Проверка работоспособности

Опробование работы прибора производится для оценки его работоспособности в соответствии с указаниями паспорта ВЕКМ.413311.004 ПС.

Результаты проверки считать положительными, если после включения прибора после его прогрева удается выставить нули по всем каналам (за исключением Ог).

-

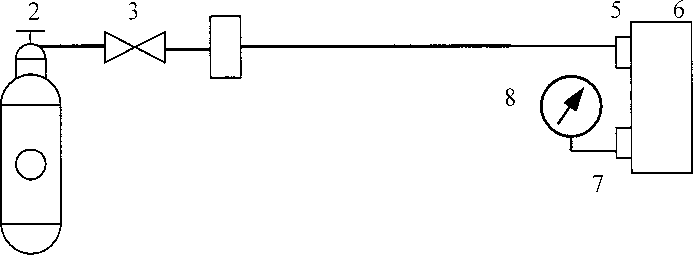

6.2.3 Проверка герметичности газового тракта

Собрать схему по рис.Г1.

Объем подключаемой линии не должен превышать 50 см3.

Падение давления в системе должно контролироваться по манометру класса точности 0,4 с верхним пределом 100 кПа.

Проверку герметичности газового тракта осуществляют сжатым азотом (воздухом) при избыточном давлении 15 кПа (0,15 кгс/см2) следующим образом:

-

- заглушить СЛИВ, ПРОДУВКА каплеотбойника;

-

- открыть вентиль тонкой регулировки баллона с азотом или сжатым воздухом; -установить по манометру с помощью вентиля давление, равное 15 кПа (0,15 кгс/см2);

-

- закрыть вентиль и фиксировать давление в газовом тракте;

-

- включить секундомер и через 1 мин зафиксировать повторно давление в газовом тракте.

Результаты считаются положительными, если падение давления в газовом тракте за 1 мин. не превышает 1,5 кПа.

-

6.2.4. Сопротивление изоляции электрических цепей питания 220 В газоанализатора относительно корпуса проводится при температуре окружающей среды (20± 5) °C и относительной влажности не более 80%, без конденсации влаги.

Проверку сопротивления изоляции между соединенными вместе клеммами 220В относительно корпуса прибора проводят мегаомметром М4100/3 с рабочим напряжением 500 В.

Отсчет показаний должен проводиться через 1 мин после приложения измерительного напряжения.

Газоанализатор считается выдержавшим испытания, если сопротивление изоляции электрических цепей питания 220В относительно корпуса не менее 40 МОм.

-

6.3 Определение метрологических характеристик

-

6.3.1 Определение погрешности по измерительным каналам объёмной доли компонентов.

-

6.3.1.1 Перед каждой подачей ПГС установить нулевое положение.

-

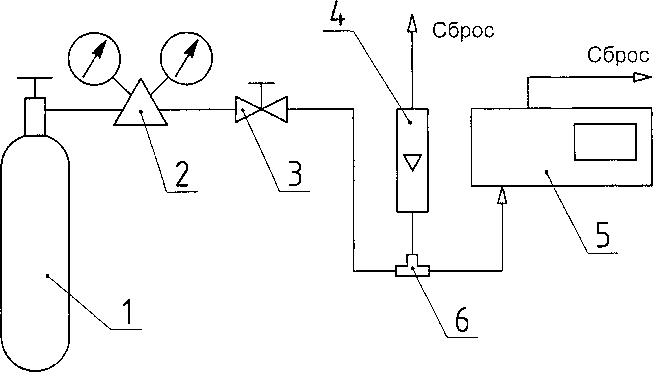

6.3.1.2 Собирают схему подачи ПГС из баллонов под давлением на анализаторы согласно рисунку Д1 приложения Д.

-

6.3.1.3 Подают на вход анализаторов ПГС в последовательности №№ 1, 2, 3, 4 в соответствии с таблицами Б. 1, Б.2 приложения Б.

-

-

При подаче каждой ПГС выполняют следующие операции:

а) Включают побудитель расхода, открывают баллон с ПГС, расход в газовом канале анализатора устанавливают вентилем тонкой регулировки, контролируя по ротаметру расход ПГС в линии сброса. Расход должен быть не менее 0,10дм3 /мин для исключения попадания атмосферного воздуха в газовый канал анализатора

б) Через 3 мин регистрируют установившееся показание анализатора, закрывают баллон с ПГС.

-

6.3.1.4 Основная погрешность рассчитывается по нижеследующим формулам:

Значение основной абсолютной погрешности (До) вычисляют по формуле:

До =СИ -Сд,

где:

Си - измеренное значение объемной доли определяемого компонента ПГС, млн'1, % (об.);

Сд - значение объемной доли определяемого компонента в ПГС, млн , % (об.).

Значение основной относительной погрешности (8о) вычисляют по формуле:

Си-Сд

Зо = -......-.100%

Сд

Для канала измерений СН значение основной абсолютной погрешности вычисляют по формуле:

Ао = Си-СдКп,

и значение основной относительной погрешности вычисляют по формуле:

Си-СдКп

30 = ---------. юо % ,

Сд Кп

Кп - коэффициент пересчета концентрации пропана на гексан, (указан в паспорте на прибор).

Результаты поверки признают положительными, если значения показаний в каждой точке проверки не превышают основной погрешности.

-

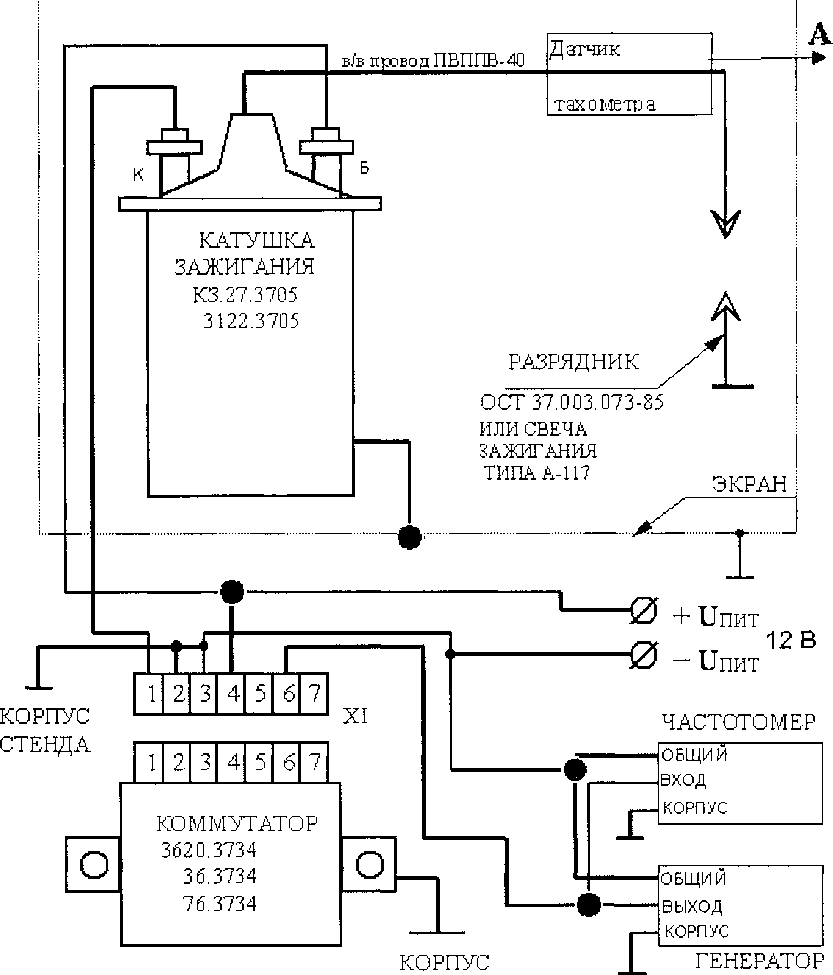

6.3.2 Определение приведенной погрешности прибора при измерении частоты вращения коленчатого вала двигателя производить по схеме, представленной в Приложении В. Зазор на разряднике установить равным 7 мм, для свечи зажигания (0,8-1,0) мм.

На датчик тахометра от генератора подают импульсы прямоугольной формы, положительной полярности, амплитудой (2-5) В, длительностью 0,5 мс.

|

Частота импульсов генератора, Гц |

Частота вращения коленчатого вала , об/мин | |

|

2-х тактного двигателя |

4-х тактного двигателя | |

|

5 |

600 | |

|

10 |

600 |

1200 |

|

20 |

1200 | |

|

25 |

3000 | |

|

50 |

3000 |

6000 |

|

100 |

6000 | |

Приведенную погрешность уп прибора при измерении частоты оборотов коленчатого вала двигателя определяют по формуле:

n i - п0

Уп = _______.100%

nJ

где п; - измеренное число оборотов, об/мин;

по -действительное значение числа оборотов двигателя, об/мин;

nj- верхний предел измерения (1200 об/мин и 6000 об/мин).

Результаты считаются положительными, если приведенная погрешность находится в пределах ± 2,5 %.

-

6.3.3 Определение абсолютной погрешности канала измерения температуры масла (если он имеется в приборе) в соответствии с ГОСТ 8.338-2002.

Поверку проводят методом погружения датчика температуры в термостат с водой при температурах 20, 50 и 90°С. По результатам измерений, полученным в каждой точке проверки, определяют абсолютную погрешность канала измерения температуры масла. Значение абсолютной погрешности (До) вычисляют по формуле:

где:

Ти - показания газоанализатора, С

Тд - действительное значение температуры, измеренное с помощью рабочего эталона,°C. Результаты считаются положительными, если абсолютная погрешность находится в пределах ± 2,5 0 С.

-

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 При проведении поверки газоанализаторов составляют протокол результатов поверки, форма которого приведена в Приложении Е.

-

7.2 Газоанализаторы, удовлетворяющие требованиям настоящей методики, признают годными к эксплуатации.

-

7.3 При положительных результатах первичной поверки делается соответствующая запись в паспорт ВЕКМ.413311.004 ПС, которая заверяется подписью и клеймом поверителя, и (или) выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94. При положительных результатах периодической поверки и поверки после ремонта выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94.

-

7.4 При отрицательных результатах поверки эксплуатацию газоанализаторов запрещают и выдают извещение о непригодности установленной формы согласно ПР 50.2.006-94 с указанием причин непригодности.

-

ПРИЛОЖЕНИЕ А

Метрологические характеристики газоанализаторов

|

Таблица А.1 -' |

Метрологические характеристики газоанализаторов | ||||

|

Условное обозначение исполнения |

Измеряемая (расчетная) величина |

Диапазон измерений |

Пределы допускаемой основной погрешности * | ||

|

Абсолютной |

Относительной |

Приведенной к верхнему пределу измерений | |||

|

1 |

2 |

О 3 |

4 |

5 |

6 |

|

Инфракар М 2 Инфракар М2Т |

Объемная доля СО, % |

От 0 до 5 включ. |

±0,06 |

± 4 |

- |

|

Инфракар 5М2 | |||||

|

Инфракар 5М2Т |

Объемная доля СН, млн’1 |

От 0 до 2000 включ. |

± 12 |

±5 | |

|

Объемная доля СО2, % |

От 0 до 16 включ. |

±0,5 |

± 4 |

- | |

|

Объемная доля О2, % |

От 0 до 21 включ. |

±0,1 |

± 4 |

- | |

|

Частота враще |

От 0 до 1200 включ. |

±2,5 | |||

|

ния, об/мин |

От 0 до 6000 включ. |

- |

- |

±2,5 | |

|

Коэффициент избытка воздуха X |

От 0 до 2 включ. |

- |

- |

- | |

|

Инфракар М2Т Инфракар 5М2Т |

Температура масла, ° С |

От 20 до 100 включ. |

±2,5 |

- |

- |

|

Инфракар 5М2 Инфракар 5М2Т |

Объемная доля NO, млн’1 |

От 0 - 4000 включ. |

± 100 |

± 10 |

- |

|

Инфракар М 3 Инфракар МЗТ |

Объемная доля СО,% |

От 0 до 5 включ. |

±0,03 |

±3 |

- |

|

Инфракар 5МЗ | |||||

|

Инфракар 5МЗТ |

Объемная доля СН, млн’1 |

От 0 до 2000 включ. |

± 10 |

± 5 | |

|

Объемная доля СО2,% |

От 0 до 16 включ. |

±0,5 |

±4 |

- | |

|

Объемная доля о2,% |

От 0 до 21 включ. |

±0,1 |

±3 |

- | |

|

Частота враще |

От 0 до 1200 включ. |

±2,5 | |||

|

ния, об/мин |

От 0 до 6000 включ. |

- |

- |

±2,5 | |

|

Коэффициент избытка воздуха X |

От 0 до 2 включ. |

- |

- |

- | |

|

Инфракар МЗТ Инфракар 5МЗТ |

Температура масла, °C |

От 20 до 100 включ. |

±2,5 |

- |

- |

|

Инфракар 5 М3 Инфракар 5МЗТ |

Объемная доля NO, млн'1 |

От 0 - 4000 включ. |

± 100 |

± 10 |

- |

|

Инфракар М 4 Инфракар М4Т Инфракар 5М4 |

Объемная доля СО,% |

От 0 до 5 включ. |

±0,02 |

±3 | |

|

Инфракар 5М4Т |

Объемная доля СИ, млн'1 |

От 0 до 2000 включ. |

±4 |

±3 | |

|

Объемная доля со2,% |

От 0 до 16 включ. |

±0,3 |

±3 |

- | |

|

Объемная доля о2,% |

От 0 до 21 включ. |

±0,1 |

±3 |

- | |

|

Частота враще |

От 0 до 1200 включ. |

- |

- |

±2,5 | |

|

ния, об/мин |

От 0 до 6000 включ. |

- |

- |

±2,5 | |

|

Коэффициент избытка воздуха X |

От 0 до 2 включ. |

- |

- |

- | |

|

Инфракар М4Т Инфракар 5М4Т |

Температура масла, °C |

От 20 до 100 включ. |

±2,5 |

- |

- |

|

Инфракар 5М4 Инфракар 5М4Т |

Объемная доля NO, млн'1 |

От 0 - 4 000 включ. |

± 100 |

± 10 |

- |

Примечания:

* Абсолютная или относительная погрешность, что больше.

ПРИЛОЖЕНИЕ Б

Метрологические характеристики ГС, используемых при поверке газоанализаторов.

Таблица Б.1 - Метрологические характеристики ГС, используемых при поверке газоанализаторов по измерительным каналам объемной доли оксида углерода, диоксида углерода, кислорода и углеводородов в пересчете на гексан

|

Номер ГС |

Состав ГС |

Номинальное значение объемной доли компонента в ГС и пределы допускаемого абсолютного отклонения, % |

Границы относительной погрешности (Р=0,95), % |

ГОСТ, ТУ, номер по реестру11 |

|

ГС№ 1 |

n2 |

0 |

— |

ГОСТ 9293 |

|

ГС №2 |

СО со2 СзН8 02 остальное N2 |

(0,50 ± 0,03) % (6,0 ± 0,3) % (200 ± 10) млн’ (0,50 ± 0,03) % |

± 1 ± 1 ± 1 ± 1 |

ГСО 10091-2012 |

|

ГС № 3 |

СО со2 С3Н8 02 остальное N2 |

(1,00 ±0,05)% (10,0 ±0,5)% (2000 ± 100) млн’1 (10,0 ±0,5)% |

± 1 ± 1 ± 1 ± 1 |

ГСО 10091-2012 |

|

ГС №4 |

СО со2 С3Н8 О2 остальное N2 |

(3,50 ±0,18)% (14,0 ±0,7)% (3800 ± 190) млн1 (20,9 ± 1,0)% |

± 1 ± 1 ± 1 ± 1 |

ГСО 10091-2012 |

|

11 Стандартные образцы состава газовых смесей оксид углерода/диоксид углеро-да/пропан/кислород/азот в баллонах под давлением по ТУ 6-16-2956-92. | ||||

Таблица Б.2 - Метрологические характеристики ГС, используемых при поверке анализаторов по измерительному каналу объемной доли оксида азота

|

Номер ГС |

Состав ГС |

Номинальное значение объемной доли компонента в ГС и пределы допускаемого абсолютного отклонения, млн’1 |

Границы относительной погрешности (Р=0,95), % |

ГОСТ, ТУ, номер по реестру |

|

ГС № 1 |

N2 |

0 |

— |

ГОСТ 9293 |

|

ГС №2 |

NO+N2 |

250 ± 40 |

±3,5 |

ГСО 4013-87 |

|

ГС № 3 |

N0+ N2 |

2000 ± 200 |

±3 |

ГСО 8738-2006 |

|

ГС №4 |

N0+ N2 |

38001380 |

±3 |

ГСО 8738-2006 |

|

1) Стандартные образцы состава газовых смесей оксид азота/азот в баллонах под давлением по ТУ 6-16-2956-92. | ||||

ПРИЛОЖЕНИЕ В

СТЕНДА КОРПУС ИМПУЛЬСОВ

СТЕНДА

Схема для установления погрешности частоты вращения коленчатого вала.

ПРИЛОЖЕНИЕ Г

4

Рис.ГЕ Схема проверки герметичности газоанализатора.

1-баллон с ПГС,

-

2 -запорный вентиль,

-

3- вентиль тонкой регулировки,

-

4- ротаметр,

-

5- вход газоанализатора,

-

6- газоанализатор,

-

7- выход газоанализатора,

-

8- манометр.

ПРИЛОЖЕНИЕ Д

Рис.Д1. Схема проверки основной погрешности газоанализатора.

-

1 - баллон с ПГС,

-

2 - редуктор баллонный,

-

3 - вентиль тонкой регулировки,

-

4 - ротаметр,

-

5 - газоанализатор,

-

6 - тройник.

Приложение Е

(рекомендуемое)

Форма протокола поверки газоанализаторов Протокол поверки

Г азоанализатор_______________________

Зав. №____________________________________

Дата выпуска ________________________________________

Дата поверки________________________________________

Условия поверки: температура окружающего воздуха______0 С;

атмосферное давление_________________кПа;

относительная влажность_______________%.

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1. Результаты внешнего осмотра________________________

-

2. Результаты опробования_____________________________

2.1. Результаты подтверждения соответствия ПО___________

-

3. Результаты определения основной погрешности

Определяемый компонент, параметр

Диапазон измерений определяемого компонента, параметра

Предел допускаемой основной погрешности

Максимальное значение основной погрешности, полученное при поверке

-

4. Заключение___________________________________________

Поверитель__________________