Инструкция «ИНСТРУКЦИЯ 129-63 ПО ПОВЕРКЕ СИНУСНЫХ ЛИНЕЕК» (ИНСТРУКЦИЯ 129-63 ПО ПОВЕРКЕ СИНУСНЫХ ЛИНЕЕК)

Издание официальное

Инструкция разработана Всесоюзным научно-исследовательским институтом Государственного комитета стандартов, мер и измерительных приборов СССР взамен инструкции 129—55; утверждена Государственным комитетом стандартов, мер и измерительных приборов СССР 30 марта 1963 г. и введена в действие 1 сентября 1963 г.

ИНСТРУКЦИЯ 129-63ПО ПОВЕРКЕ СИНУСНЫХ ЛИНЕЕК

(

Инструкция устанавливает методы и средства поверки синусных линеек, находящихся в применении и выпускаемых из ремонта и производства в соответствии с ГОСТ 4046—61.

Соблюдение требований инструкции обязательно для всех организаций и предприятий, проводящих поверку синусных линеек.

Примечание. Синусные линейки, изготовленные до 1 июля 1962 г. могут быть поверены по инструкции 129—63 «По поверке синусных линеек».

-

I. НАЗНАЧЕНИЕ И УСТРОЙСТВО

-

1. Синусные линейки предназначены для измерения углов у деталей машин и приборов тригонометрическим методом. Кроме того, синусные линейки служат в качестве технологических приспособлений для установки изделий на металлорежущих станках при их обработке.

-

2. Синусные линейки согласно ГОСТ 4046—61 изготавливаются трех типов:

-

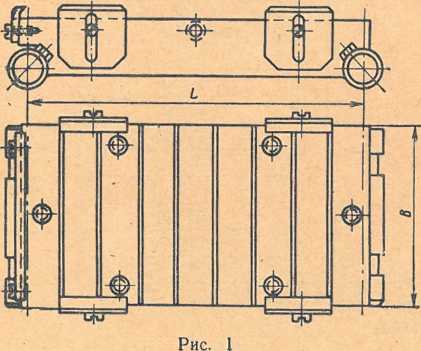

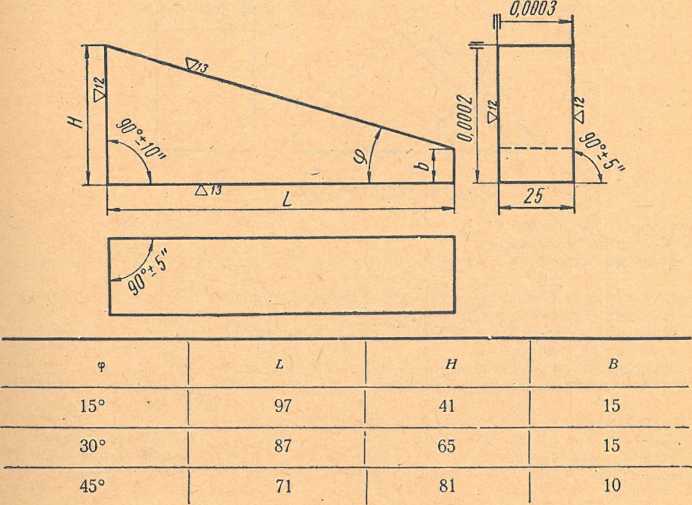

I — без опорной плиты, с одним наклоном (рис. 1);

*

-

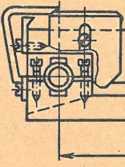

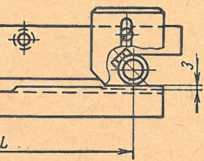

II — с опорной плитой, с одним наклоном (шарнирная линейка) (рис. 2);

Рис. 2

-

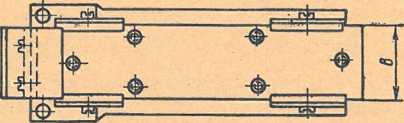

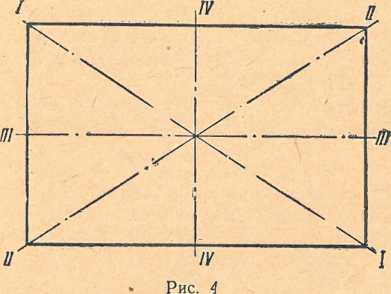

III — с двумя опорными плитами, с двойным наклоном (двухшарнирная линейка) (рис. 3).

/ — столик; 2 — ролики; 3 — боковые планки; 4 — передняя планка; 5 — передняя дополнительная планка; 6 — шарниры; 7 — опорная плита; 8 — опорная дополнительная плита; 9 — дополнительные ролики; 10 — шарниры

-

3. Типоразмеры синусных линеек соответствуют указанным в табл. 1.

, Таблица!

|

Типы линеек |

, Основные размеры линеек, мм | ||

|

L |

в | ||

|

I |

100 |

40 |

— |

|

I и II |

100 200 200 |

80 60 120 |

1 - |

|

Типы линеек |

Основные разм'еры линеек, мм | ||

|

L |

В |

Lt | |

|

300 |

90 |

1 | |

|

I И II |

300 |

180 |

- |

|

500 |

140 |

J | |

|

200 |

120 |

100 | |

|

III |

300 |

180 |

150 |

-

4. На рабочей поверхности столика линеек имеются резьбовые отверстия или пазы для закрепления различных крепежных устройств.

-

5. В комплект синусных линеек входят различные упорные и крепежные устройства, в том числе центры (передний и задний), струбцина и др.

-

6. В зависимости от допускаемых погрешностей углов установки выпускаемые из производства синусные линейки делятся на два класса: 1 и 2.

В эксплуатации и после ремонта могут находиться синусные линейки 3-го класса.

-

II. ОПЕРАЦИИ, ПРОИЗВОДИМЫЕ ПРИ ПОВЕРКЕ, И ПРИМЕНЯЕМЫЕ СРЕДСТВА

-

7. Поверяемые элементы и средства поверки синусных линеек приведены в табл. 2.

Таблица 2

|

С* с |

Поверяемые элементы |

Номер пункта инструкции |

Средства поверки |

Виды поверки*" | |||

|

Наименование X |

Технические характеристики |

При выпуске из производства |

При выпуске из ремонта |

Находящиеся в применении | |||

|

1 |

Внешний вид и техническое состояние синусных линеек |

11 |

— |

— |

+ |

+ |

+ |

|

2 |

Плоскостность рабочих поверхностей столика и опорной плиты |

12 |

Лекальная линейка Интерференционная пластина |

ГОСТ 8026—64, класс 0, тип ЛД или ЛТ ГОСТ 2923—59, класс 2, 0 100 или 120 мм |

+ |

+ | |

|

С с |

Поверяемые элементы |

Номер пункта инструкции |

Средства поверки |

Виды поверки | |||

|

Наименование |

Технические характеристики |

При выпуске из производства |

При выпуске из ремонта |

Находящиеся в применении | |||

|

3 |

Шероховатость рабо- |

13 |

Рабочие об- |

ГОСТ |

+ |

+ |

_ |

|

чих поверхностей |

разцы шерохо- |

9378—60, клас- | |||||

|

ватосги поверх- |

сы чистоты | ||||||

|

но ст и |

8—12 | ||||||

|

4 |

Параллельность рабо- |

14 |

Автоколли- |

Приложе- |

+ |

+ |

+ |

|

чей поверхности столика |

мационная |

ние 1 | |||||

|

синусной линейки плоскости, касательной к обоим роликам, или ниж- |

установка АПСЛ | ||||||

|

Плоскопа- |

гост | ||||||

|

ней плоскости опорной плиты (поверка суммарной погрешности линей- |

раллельная концевая мера длины |

9038—59, класс 1, размер 5—10 мм | |||||

|

ки при установке ее на | |||||||

|

«нулевой» угол) |

Плита пове- |

гост | |||||

|

рочная |

10905—64, класс 0 | ||||||

|

5 |

Суммарная погреш- |

15 |

Автоколли- |

Приложе- |

+ |

+ |

+ |

|

ность синусной линейки |

мационная |

ние 1 | |||||

|

при установке ее на уг- |

установка | ||||||

|

лы 15, 30 и 45° |

АПСЛ | ||||||

|

Многогран- |

-Приложе- | ||||||

|

ная угловая мера МУСЛ |

ние 2 | ||||||

|

Плоскопа- |

Инструкция | ||||||

|

раллельные |

100—60, раз- | ||||||

|

концевые меры длины |

ряд 3 | ||||||

|

Плита пове- |

ГОСТ | ||||||

|

рочная |

10905—64, класс 0 | ||||||

|

6 |

Параллельность рабочей поверхности передней упорной планки и |

16 |

То же |

То же |

+ |

+ | |

|

оси ролика | |||||||

|

7 |

Перпендикулярность рабочей поверхности боковой планки к оси ро- |

17 |

* |

+ | |||

|

лика | |||||||

|

8 |

Глубина паза рабочей поверхности опорной пли- |

18 |

(без” МУСЛ) |

(без прило- |

+ |

+ |

+ |

|

ты |

жения 2) | ||||||

|

н R 2 |

Поверяемые элементы |

Номер пункта инструкции |

Средства поверки |

Виды поверки | |||

|

п Наименование |

Технические характеристики |

При выпуске из производства |

При выпуске из ремонта |

Находящиеся в применении | |||

|

9 |

Совпадение рабочей |

19 |

Вертикаль- |

ИЗВ-2 (или |

+ |

+ |

_ |

|

поверхности дополни- |

ный оптический |

ИЗВ-1) | |||||

|

тельной планки и оси |

длиномер | ||||||

|

ролика |

Рычажный |

гост | |||||

|

микрометр |

4381—61 | ||||||

|

Угловой шаб- |

Приложе- | ||||||

|

лон УШСЛ |

ние 4 | ||||||

|

10 |

Параллельность оси |

20 |

Автоколли- |

Приложе- |

+ |

+ |

— |

|

центров бабок и рабочей |

мационная |

ние 1 | |||||

|

поверхности столика синусной линейки |

установка АПСЛ | ||||||

|

Плоскопа- |

Приложе- | ||||||

|

раллельная |

ние 4 | ||||||

|

мера с центрами ППМУ | |||||||

|

Поверочная |

гост | ||||||

|

плита |

10905-64, класс 0 | ||||||

Примечание. Знак « + » означает, что поверка проводится; знак «—» означает, что поверка не проводится.

раковин, коррозии, заусенцев и других дефектов, влияющих на эксплуатационные качества синусных линеек. Острые края всех деталей должны быть притуплены; отверстия должны быть со снятыми фасками, шарниры должны обеспечивать надежное крепление столика к опорной плите линейки. Столик должен поворачиваться относительно плиты плавно, без заеданий и качки.

Маркировка вновь выпускаемых синусных линеек должна соответствовать ГОСТ 4046—61.

У линеек, вышедших после ремонта и находящихся в эксплуатации, обязательно наличие маркировки номера или обозначения линейки.

б) Методы поверки

Соответствие требованиям, перечисленным в п. 11а, проверяется наружным осмотром и опробованием.

-

12. Поверяемый элемент — плоскостность рабочих поверхностей столика и опорной плиты.

а) Требования

Отклонения от плоскостности рабочих поверхностей столика и опорной плиты не должны превышать значений, приведенных в табл. 3.

Таблица 3

Классы линеек

Допускаемые отклонения от плоскостности при расстоянии между осями роликов L

100 мм | 200 мм | 300 мм | 500 мм

мк

-

III. ПОВЕРКА

-

8. Перед поверкой синусные линейки вынимают из футляра и укладывают на металлическую плиту, находящуюся в помещении, где проводится поверка. В этом положении они должны находиться не менее 1 ч.

Синусные линейки могут не устанавливаться на плиту, но тогда выдержка перед поверкой должна быть не менее 3 ч.

-

9. Температура помещения, в котором поверяются синусные линейки, не должна иметь отклонений от +20°С более ±2°С.

-

10. Поверяемую синусную линейку, а также плоскопараллельные концевые меры следует брать полотняной или синтетической салфеткой.

И. Поверяемый элемент — внешний вид и техническое состояние синусных линеек.

а) Требования

Головки винтов крепления роликов должны быть затянуты до отказа и надежно, без люфта прикреплять ролики к столику. Детали линеек должны быть размагничены. На рабочих поверхностях столика, роликов и упорных планок не должно быть забоин,

Примечание. Отклонения от плоскостности допускаются только в сторону вогнутости.

б) Методы поверки

Отклонения рабочих поверхностей столика и опорной плиты у синусных линеек 1-го класса определяются интерференционным методом с помощью плоского интерференционного стекла диаметром 100 или 120 мм путем оценки искривления интерференционных полос.

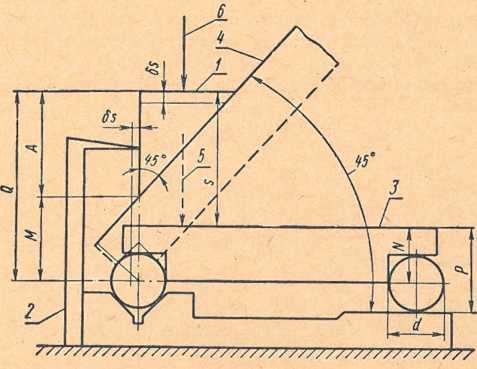

У остальных синусных линеек поверка проводится путем .наложения на исследуемую плоскость лекальной линейки класса 0 не менее чем в четырех положениях (рис. 4) и оценки просвета между лекальной линейкой и исследуемой плоскостью.

Оценку величины просвета рекомендуется проводить, пользуясь образцом просвета, составленным из концевых мер 2-го класса.

-

13. Поверяемый элемент — шероховатость рабочих поверхностей.

а) Требования

Шероховатость поверхностей линеек должна быть не грубее классов чистоты по ГОСТ 2789—59, указанных в табл. 4.

Таблица 4

|

Наименования поверхностей линеек |

Расстояния между осями роликов L | |||

|

100 и 200 мм |

300 и 500 мм | |||

|

классы |

линеек | |||

|

1 |

2 и 3 |

1 |

2 и 3 | |

|

клас |

С чистоты |

ю ГОСТ 278S |

-59 | |

|

Рабочие поверхности столика и опорной плиты.............. |

11 |

10 |

11 |

10 |

|

Цилиндрические поверхности роликов |

12 |

12 |

12 |

12 |

|

Передняя поверхность столика, нижняя и передняя поверхности опорных плит и рабочие поверхности передних планок . . . •.....,........ |

10 |

10 |

9 |

9 |

|

Боковые поверхности столика и боковых планок ............ |

8 |

8 |

8 |

8 |

б) Методы поверки

Поверка проводится путем сравнения с рабочими образцами шероховатости поверхности соответствующих классов чистоты.

-

14. Поверяемый элемент — параллельность рабочей поверхности столика синусной линейки плоскости, касательной к обоим роликам, или нижней плоскости опорной плиты (поверка суммарной погрешности линейки при установке ее на «нулевой» угол),

а) Требования

Отклонения от параллельности рабочей поверхности столика линейки и плоскости, касательной к нижним образующим роликов, или нижней плоскости опорной плиты не должны превышать приведенных в табл. 5.

Таблица 5

|

Типоразмеры линеек (LXB), мм |

Допускаемые отклонения от параллельности рабочей поверхности столика и плоскости, касательной к обоим роликам | |||||

|

В плоскости, перпендикулярной к оси роликов |

В плоскости, параллельной оси роликов (угол X) | |||||

|

классы линеек | ||||||

|

1 |

2 |

3 |

1 |

2 |

3 | |

|

100X40 200X 60 300X90 500X140 |

2" |

3" |

5" |

6" |

9" |

’ 12" |

|

100X80 200X120 300X180 |

3" |

4" |

6" | |||

б) Методы поверки

Поверяемую синусную линейку с размером L до 200 мм устанавливают обоими роликами на стол установки АПСЛ (приложение 1) и, регулируя винтами стол, находят автоколлимационные изображения от плоскости Стола и плоскости столика линейки. Далее, по шкале автоколлиматора определяют угол X, соответствующий расстоянию между горизонтальными линиями обоих авто-коллимационных изображений.

Не нарушая положения синусной линейки на столе, поворачивают автоколлиматор в кронштейне на 90° и вновь определяют угол, соответствующий расстоянию между горизонтальными линиями, автоколлимационных изображений перекрестия.

Указанные измерения повторяют четыре раза и среднее из их результатов сравнивают соответственно со значениями, приведенными в табл. 5.

Синусные линейки с расстоянием между осями роликов L более 200 мм устанавливают на поверочную плиту класса 0. На колонку устанавливают кронштейн с расстоянием между осями 150 мм и разворачивают его перпендикулярно к длинной стороне стола. В кронштейне укрепляют автоколлиматор и проводят измерения, описанные выше. Предварительно винтами влиты проводят регулировку до появления в поле зрения автоколлимационных изображений.

Для получения автоколлимационного изображения от плоскости плиты (а также от плоскости столика синусной линейки, если автоколлимационное изображение от нее не получается или оно

недостаточно четкое), на нее укладывают плоскопараллельную концевую меру 1-го класса размером 5—10 мм.

Указанные измерения так же, как и при измерении на установке, повторяют четыре раза. При этом концевую меру каждый раз поворачивают на 180° вокруг вертикальной оси.

За окончательный результат принимают среднее арифметическое из результатов четырех измерений.

При отсутствии установки АПСЛ измерения могут быть проведены на плите класса 0 с помощью автоколлиматора АКТ-400, на объективную часть которого надета насадка с зеркалом, установленным под углом 45° к оси автоколлиматора.

Вместо автоколлиматора может быть также применена контактная измерительная головка с ценой деления I мк, укрепленная в универсальной стойке. При этом измерительный наконечник головки вводится в контакт с плоскостью столика последовательно в четырех углах, отступя от краев столика , на 4—5 мм. Разность отсчетов головки в двух любых точках не должна превышать величин, приведенных в табл. 6.

Таблица 6

|

Классы линеек |

Допускаемые отклонения от параллельности, мк | |||

|

Расстояние между осями роликов L, мм | ||||

|

100 |

200 |

300 |

500 | |

|

1 |

1,0 |

2,0 |

2,5 |

4,0 |

|

2 |

1,5 |

3,0 |

4,0 |

6,0 |

|

3 |

2,5 |

5,0 |

8,0 |

12,0 |

В этом случае угол X определяют по формуле:

где k — разность отсчетов головки в мк в плоскости, параллельной оси ролика (у ролика, где укреплена передняя планка);

В — ширина столика линейки в мм.

-

15. Поверяемый элемент — суммарная погрешность синусной линейки при установке ее на углы 15, 30 и 45°.

а) Требования

Погрешности синусных линеек при установке их на углы 15,30 и 45° не должны превышать установленных в табл. 7.

Таблица 7

|

Типы синусных линеек |

Допускаемая погрешность при установке (±г) | ||

|

Класс 1 |

Класс 2 |

Класс 3 | |

|

I |

6" |

10" |

14" |

|

II |

8" |

12" |

17" |

|

III |

10" |

15" |

20" |

б) Методы поверки

Поверку на установке АПСЛ проводят следующим образом. Поверяемую линейку устанавливают на стол установки. Под один из роликов линейки подкладывают блок плоскопараллельных концевых мер 3-го разряда или 0 класса (при поверке линеек 2 и 3-го классов блок может состоять из мер 4-го разряда или 1-го класса), размер Н которого определяют по формуле:

Н = Z-sin а,1 (2)

где а — угол, на который следует установить синусную'линейку.

При поверке синусных, линеек, выпускаемых из ремонта и находящихся в применении, допускается вводить в формулу (2) не номинальный, а действительный размер А, если он указан в документе органа надзора (п. 23). Далее, на рабочую поверхность столика синусной линейки помещают угловую меру лМУСЛ (приложение 2) так, чтобы ее передняя грань упиралась в переднюю упорную планку. При этом одна из граней меры становится параллельной плоскости плиты АПСЛ (приложение 1).

Так же, как и в предыдущем случае (п. 14), по шкале автоколлиматора определяют угол, соответствующий расстоянию между двумя автоколлимационными изображениями перекрестия в направлении шкалы автоколлиматора. '

Искомая суммарная погрешность синусной линейки будет равна:

е = — (0 + 8 — т), , (3)2

если блок мер установлен под ролик, расположенный ближе к поверителю (как показано на рис. 3 приложения 1), и .

£==: + (0 + 8—т), (4)2

если блок установлен под другой ролик,

где 0 — измеренное отклонение по шкале автоколлиматора, равное разности отсчетов по двум автоколлимационным изображениям (из отсчета по изображению, полученному от стола, следует вычесть отсчет, полученный по изображению от поверхности меры);

5, 200-А

О — "7------ ,

A-COS а ’

где А —разность между действительным и номинальным значением И, вычисленным по формуле (2), размерами блока концевых мер;

т — отклонение значения угловой меры МУС Л от номинального (по аттестату меры).

Полученные таким образом величины е для углов 15, 30 и 45° сравниваются со значениями, приведенными в табл. 7.

Пример. Поверяется синусная линейка с расстоянием между осями роликов Л=100 мм.

При поверке синусной линейки, установленной на угол 45°, составляют блок концевых мер 3-го разряда с номинальным размером /7Ном = 70,7107 мм и подкладывают его под ближайший к поверителю ролик синусной линейки, находящейся на столе установки АПСЛ.

Действительный размер блока //действ, составленного из мер номинальных размеров 50; 19,5 и 1,21 мм, равен 70,7094 мм. Разность между действительным и номинальным размерами блока Д = Ядейств — ЯНОМ = 70,7094 — 70,7107 = —1,3 мк. Поправка, зависящая от этой разности,

р__ 200-1,3 у

~ 100-0,7 — — д >'•

Отклонение угла 45° меры МУС Л (по ее аттестату), установленной на столик синусной линейки,

т = — 9" ,6.

При измерении на установке АПСЛ отсчет по автоколлима-ционному изображению от стола оказался равным 4'42", а по авто-коллимационному изображению от поверхности меры 4'46",2.

0 = 442" — 446", 2 = — 4", 2.

Суммарная погрешность поверяемой синусной линейки

е = — (— 4",2 — 3",7 + 9",6) = — 1", 7 « — 2".

Если размер L поверяемой линейки превышает 200 мм, то поверку проводят не на столе установки АПСЛ, а на поверочной плите 0-го класса.

При этом автоколлиматор АПСЛ укрепляют на установке в кронштейне с расстоянием между осями 150 мм и разворачивают его в удобное для наблюдения положение, но так, чтобы горизонтальная ось автоколлиматора была бы приблизительно перпендикулярна к оси ролика.

Для получения автоколлимационного изображения от поверхности поверочной плиты на нее укладывают плоскопараллельную меру 1-го класса размером 5—10 мм.

Измерения проводят два раза. За результат принимают среднее из результатов двух измерений.

При отсутствии установки АПСЛ измерения могут быть проведены на плите 0 класса с помощью автоколлиматора АКТ-400, на объективную часть которого надета насадка с зеркалом, установленным под углом 45° к оси автоколлиматора. Взаимное расположение синусной линейки и автоколлиматора должно быть таким, чтобы удовлетворялось условие, приведенное в сноске к формулам 3 и 4. Соответствие этому условию проверяют экспериментально, поворачивая на небольшой угол синусную линейку вокруг оси ролика и следя при этом за перемещением автоколлимационного изображения.

Синусные линейки 2 и 3-го классов могут быть также поверены контактным методом с помощью трех аттестованных угловых клиньев УКСЛ (приложение 3).

Каждый клин укладывают на столик до упора в переднюю планку поверяемой синусной линейки, которую устанавливают на угол клина. С помощью контактной измерительной головки с ценой деления не более 1,0 мк определяют непараллельность верхней поверхности клина и поверхности поверочной плиты 0 класса точности, на которой установлены поверяемая синусная линейка и измерительная головка, укрепленная в стойке. При этом в результат измерения вводят поправки на отклонение от, номинальных действительного размера блока концевых мер и действительного угла клина.

-

16. Поверяемый элемент — параллельность рабочей поверхности передней упорной планки и оси ролика.

а) Требования

Отклонения от паралледьности рабочей поверхности передней упорной планки и оси ролика не должны превышать величин, приведенных в табл. 8.

Таблица 8

|

Типоразмеры линеек (ЛХВ), мм |

Допускаемые отклонения от параллельности рабочей поверхности передней упорной планки и оси ролика | ||

|

Классы линеек | |||

|

1 |

2 |

3 | |

|

100X40 200X60 300X90 500X140 |

25" |

50" |

100" |

|

100X80 200X120 300X180 |

12" |

25" |

50" |

б) Методы поверки

Поверку на установке АПСЛ проводят следующим образом.

При наклоне столика поверяемой синусной линейки к столу установки на угол 45° (поверка по п. 15), автоколлиматор разворачивают в кронштейне на 90° и так же, как при поверке по п. 14 (определение угла X), измеряют угол, соответствующий расстоянию между горизонтальными линиями автоколлимационных изо-* бражений, полученных от поверхностей стола и меры МУСЛ.

Измеренную величину (угол р) вводят в формулу:

?=1>4(Р±Х), (5)

где ср —искомая непараллельность рабочей поверхности передней планки и оси ролика.

В формуле (5) знак « + » вводится тогда, когда относительное расположение вертикальных линий обоих автоколлимационных изображений перекрестия при измерении X и р различное (т. е. тогда, когда, например, при измерении X автоколлимационное изображение, отраженное от плоскости стола, левее автоколлима-ционного изображения, отраженного от плоскости столика линейки, а при измерении угла р, наоборот, автоколлимационное изображение, отраженное от стола, правее изображения, отраженного от плоскости меры).

Знак «—» вводится тогда, когда в обоих случаях взаимное расположение обоих автоколлимационных изображений одно и тоже . (по направлению). -

Если размер L поверяемой синусной линейки превышает 200 мм, то поверку проводят не на столе установки АПСЛ, а на поверочной плите 0 класса. При этом поступают так же, как и при определении угла X у этих линеек (см. п. 14) с помощью автоколлиматора АПСЛ или АКТ-400.

Примечание. Если рабочая поверхность передней упорной планки не подвергалась ремонту, то поверка этого элемента после ремонта не проводится.

-

17. Поверяемый элемент — перпендикулярность рабочей поверхности боковой планки к оси ролика.

а) Требования

Отклонения от перпендикулярности рабочей поверхности боковой планки к оси ролика не должны превышать величин, приведенных в табл. 9.

Таблица 9

|

Классы линеек |

Допускаемые отклонения от перпендикулярности рабочей поверхности боковой планки к оси ролика при расстоянии между осями роликов L | |||

|

100 мм |

200 мм |

300 мм |

500 мм | |

|

1 |

45" |

30" |

20" |

15" |

|

2 |

70" |

45" |

35" |

25" |

|

3 |

100" |

70" |

45" |

35" |

б) Методы поверки

После того как провели поверку по п. 16, меру МУСЛ, не нарушая ее контакта с рабочей поверхностью столика синусной линейки, прижимают боковой гранью к поверхности боковой планки и

вновь определяют угол р, поступая в дальнейшем так же, как при поверке по п. 16. У

Полученные по формуле (5) величины не должны быть более значений, приведенных в табл. 9.

-

18. Поверяемый элемент — глубина паза рабочей поверхности опорной плиты.

а) Требования

Отклонения глубины паза рабочей поверхности опорной плиты от номинального размера 3 мм не должны превышать ±1 мк.

б) Метод поверки

Поверку проводят с помощью плоскопараллельных концевых мер 3-го разряда на установке АПСЛ или на плите 0 класса с помощью автоколлиматора АПСЛ или АКТ-400 после поверки параллельности рабочей поверхности столика линейки и нижней поверхности опорной плиты в плоскости, перпендикулярной к оси ролика (п. 14).

Под ролик, находящийся над пазом, укладывают блок плоскопараллельных концевых мер с номинальным размером 3 мм + амк, например, 3,01 мм для синусных линеек с размером L до 200 мм и 3,02 мм — при L более 200 мм. При этом величина А, равная

д = Г2Т0~аЖ’ (б)

не должна превышать ± 1 мк.

В формуле (6) у—измеренная разность отсчетов по шкале автоколлиматора (в сек) при наведении на автоколлимационные изображения от плоскости стола установки или плиты и от плоскости синусной линейки.

Поверку проводят дважды, за результат принимают среднее арифметическое из двух полученных значений.

-

19. Поверяемый элемент — совпадение рабочей поверхности дополнительной планки и оси ролика.

а) Требование

Отклонения от совпадения рабочей поверхности дополнительной передней планки и оси ролика не должны превышать значений, приведенных в табл. 10.

Таблица 10

|

Классы линеек |

Допускаемые отклонения от совпадения рабочей поверхности дополнительной передней планки и оси ролика при расстоянии между роликами L | |||

|

100 мм |

200 мм |

300 мм |

300 'мм | |

|

МК | ||||

|

1 |

5 |

7 |

10 |

15 |

|

2 |

10 |

15 |

20 |

30 |

|

3 |

15 |

20 |

30 |

40 |

4S5

б) Метод поверки

Вначале измеряют с помощью рычажного микрометра размер Р (рис. 5), затем диаметр ролика d. Расстояние между верхней поверхностью столика и осью ролика равно:

N = P — -~. (7)

После этого рассчитывают размер между верхней поверхностью шаблона УШСЛ и верхней поверхностью столика синусной линейки:

5расч = 0,4142^+ А. (8)

Размер А указан в аттестате углового шаблона УШСЛ (приложение 4). Затем размер 5 измеряют с помощью оптического длиномера.

Рис. 5

/ — угловой шаблон УШСЛ (см. приложение 3); 2 — дополнительная упорная планка; 3 — первое положение столика синусной линейки; 4 — второе положение столика синусной линейки; 5 — первое положение измерительного наконечника оптического длиномера; 6 — второе положение измерительного наконечника оптического длиномера

Синусная линейка и оптический длиномер устанавливаются на поверочной плите.

При горизонтальном положении поверхности столика синусной линейки вводят измерительный наконечник оптического длиномера в контакт с верхней поверхностью ее столика и берут отсчет по его шкале.

Далее, синусную линейку устанавливают с помощью блока концевых мер на угол 45°, укладывают на нее угловой шаблон УШСЛ, как показано на рис. 5, и вводят измерительный наконечник оптического длиномера в контакт с горизонтальной поверхностью шаф-лона. Разность отсчетов по шкале оптического длиномера является измеренной величиной S, обозначаемой 5Изм-

Искомое несовпадение рабочей поверхности дополнительной передней планки и оси ролика равно:

= ^изм — ^расч- (®)

При положительном 8S кромка планки переходит, за ось ролика, а при отрицательном 8S кромка планки не доходит до оси ролика.

Величина SS не должна превышать значений, приведенных в табл. 10.

2Q. Поверяемый элемент — параллельность оси центров бабок и рабочей поверхности синусной линейки.

а) Требования

Отклонения от параллельности оси центров бабок и рабочей поверхности синусных линеек не должны превышать значений, приведенных в табл. 11.

• Таблица 1

|

Классы линеек |

Допускаемые отклонения от параллельности оси центров бабок и рабочей поверхности линеек при расстоянии между осями роликов L | |||

|

100 мм |

200 мм |

300 мм |

500 мм | |

|

1 |

_ |

6" |

8" |

12" |

|

2 |

— |

9" |

12" |

16" |

|

3 |

— |

12" |

16" |

20" |

б) Метод поверки

Поверка проводится на автоколлимационной установке АПСЛ с помощью плоскопараллельной меры ППМЦ (приложение 5), укрепляемой в центрах бабок поверяемой синусной линейки.

Синусную линейку с мерой ППМЦ устанавливают на стол АПСЛ или на поверочную,плиту 0 класса (если размер L синусной линейки более 200 мм) и получают два автоколлимационных изображения: одно от меры ППМЦ, а другое от стола установки АПСЛ (или от поверхности плоскопараллельной концевой меры, уложенной на поверхность поверочной плиты).

По шкале автоколлиматора определяют разность . отсчетов, соответствующую автоколлимационным изображениям.

Затем поворачивают меру ППМЦ в центрах на 180° и вновь определяют разность отсчетов, соответствующую обоим автоколлимационным изображениям.

Среднее арифметическое из обеих разностей представляет собой искомое отклонение оси центров от правильного положения.

Для получения более точного результата указанную поверку проводят дважды. За окончательный результат принимают среднее арифметическое из обеих величин.

-

IV. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

21. В удостоверение поверки в органах Государственного комитета стандартов, мер и измерительных приборов СССР при положительных результатах поверки выдается свидетельство установленной формы или производится отметка в соответствующем документе органа ведомственного надзора с нанесением оттиска поверительного клейма.

-

22. Результаты поверки синусных линеек органами ОТК завода-изготовителя оформляются путем выдачи выпускного аттестата.

-

23. Результаты периодической (ведомственной) поверки оформляются путем отметки в документации органа надзора, согласованной с местными органами Комитета.

-

24. При несоответствии требованиям, изложенным в настоящей инструкции, синусные линейки к выпуску и применению не допускаются.

-

25. Форма записи результатов поверки в протоколах — произвольная.

Замена

ГОСТ 8026—64 введен взамен ГОСТ 8026—56.

ГОСТ 10905—64 введен взамен ОСТ 20149—39.

АВТОКОЛЛИМАЦИОННАЯ УСТАНОВКА АПСЛ

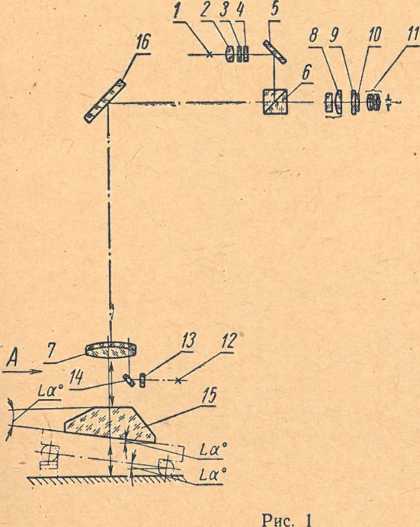

Основное назначение установки — определение комплексной погрешности синусных линеек методом сравнения углов ее наклона с углами образцовой меры.

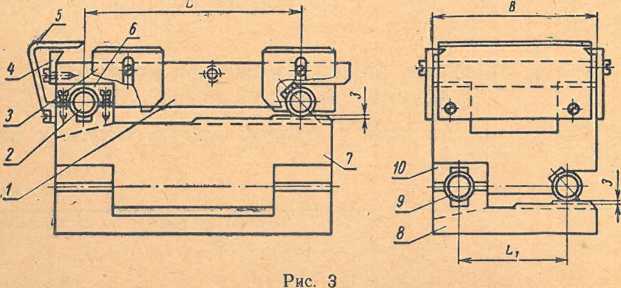

Оптическая схема установки представлена на рис. 1.

Вид А

is zr

Пучок лучей от источника света /, пройдя конденсор 2 и светофильтр 3, попадает на автоколлимационную марку 4 и зеркало 5.

Марка представляет собой пластинку, состоящую из двух склеенных между собой стекол, одно из которых имеет серебряное покрытие. На этом покрытии награвированы два взаимно перпендикулярных штриха, образующих перекрестие. Освещенное лампочкой это перекрестие будет светящимся на черном фоне. Зеркало 5 направляет пучок лучей на призму-куб 6, склеенную из двух прямоугольных призм. В плоскости склейки нанесен слой, отражающий часть света. Развернутое расстояние от светящегося перекрестия до объектива 7 равно фокусному расстоянию последнего, поэтому лучи выходят из объектива параллельным пучком. Отразившись от зеркальной поверхности, расположенной на пути движения (в данном случае это поверхности образцовой угловой меры 15 МУСЛ и стола установки), лучи следуют в обратном направлении и собираются в фокальной плоскости объектива, образуя изображение перекрестия.

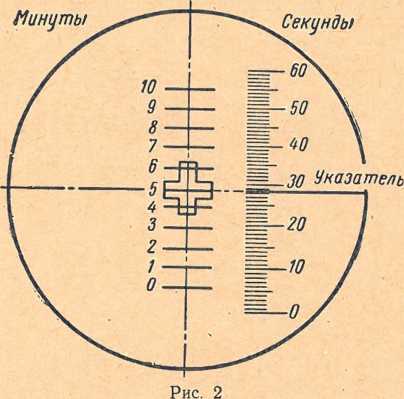

Положение этого изображения в поле зрения автоколлиматора (рис. 2) отсчитывается по шкалам оптического микрометра, состоящего из линзы компенсатора 8, секундной 9 и минутной 10 шкал, наблюдаемых через окуляр 11.

На объективную часть прибора надевается специальный осветитель, состоящий из кожуха лампочки 12, светофильтра 13 и зеркала 14.

Осветитель включают в момент отсчета.

Отсчет проводят после того, как вращением маховичка оптического микрометра совмещают ось перекрестия с осью ближайшего штриха минутной шкалы, после чего включают осветитель и проводят отсчет по обеим шкалам.

Шкала автоколлиматора оцифрована таким образом, что при повороте измеряемого объекта по часовой стрелке автоколлимационное изображение перекрестия перемещается снизу вверх (от нуля в сторону больших показаний) и наоборот.

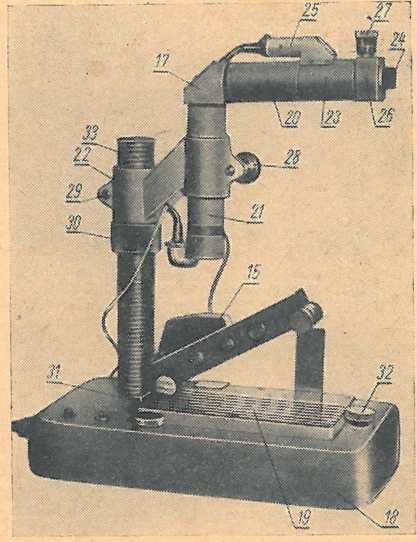

Общий вид установки АПСЛ приведен на рис. 3. В установку входит Г-об-разная автоколлимационная зрительная труба, составленная из двух трубок: 20 и 21, соединенных кожухом 17, в котором укреплено зеркало 16 (см. рис. 1). Объектив зрительной трубы заключен в оправу, которая крепится в трубе на резьбе. Между оправой и трубой укреплено промежуточное кольцо, служащее при юстировке для устранения параллакса. На трубке 21 имеется пояс диаметром 50 мм, за который трубка крепится в кронштейне 22 и зажимается винтом 28.

В окулярную часть ввернута переходная втулка 23 для крепления оптического микрометра 24.

В переходной втулке на специальном мостике закреплена призма-куб. Сверху к переходной втулке привернут корпус 25, несущий лампочку с патроном освещения марки, конденсор, светофильтр и автоколлимационная марка.

Секундная шкала оптического микрометра жестко связана с положительной линзой компенсатора и, при вращении маховичка 27, перемещается в направляющих каретки относительно минутной шкалы на ±3 мм от среднего положения.

Окуляр имеет диоптрийную наводку для фокусировки по глазу наблюдателя. Оптический микрометр заключен в корпус 26.

Кронштейн 22, вместе с укрепленным в нем автоколлиматором, крепится на колонке 33 и зажимается винтом 29. Гайкой 30 осуществляется перемещение кронштейна вместе с автоколлиматором вдоль колонки (при отпущенном винте 29). Основание 18 представляет собою полую отливку, на которой (внутри и снаружи) размещены трансформатор, кнопка включения осветителя, выключатель и укрепле-на колонка 33.

Стол установки состоит из верхней и нижней плит. Нижняя плита представляет собой отливку, к которой присоединены упор 31 и верхняя плита 19 с доведенной рабочей поверхностью.

Стол цркоится на трех регулировочных винтах 32, поворотом которых регулируют положение рабочей поверхности стола относительно оптической оси автоколлиматора. Поворот винтов происходит в разрезных втулках, затянутых гайками, что исключает мертвый ход винтов.

Перед работой необходимо вначале найти автоколлимационное изображение перекрестия от плоскости стола, после чего, действуя регулировочными винтами

Рис. 3

плиты, привести это изображение в середину минутной шкалы. Далее, регулируя патроном осветительной лампочки, добиваются наилучшей освещенности изображения.

При поверке синусных линеек следует иметь в виду, что автоколлимацион-ные изображения перекрестия от обеих поверхностей — угловой меры и стола, можно получать или последовательно один за другим (от стола до установки синусной линейки и от меры — после установки синусной линейки с мерой), или одновременно. В последнем случае требуется, чтобы объектив автоколлиматора перекрывал одновременно две части отражающих поверхностей (поверхности меры и стола). Для того чтобы определить, каким плоскостям соответствуют оба автоколлимационных изображения, рекомендуется каким-либо непрозрачным предметом (бумагой, картоном) экранировать последовательно обе отражающие поверхности,

Основные характеристики установки АПСЛ

Цена деления секундной шкалы автоколлиматора ...

Цена деления минутной шкалы автоколлиматора ...

Отклонение от плоскостности рабочей поверхности плиты, не более.................... 1 мк

Расстояние между осями цилиндрических отверстий 100 и 150 мм кронштейна.....................

Перемещение кронштейна по высоте ............ 130 мм

Габаритные размеры................. 520X440X260 мм

Напряжение питающей электросети......... 220 или 127 в

В комплект установки входит многогранная угловая мера МУСЛ (приложение 2).

ПРИЛОЖЕНИЕ 2

МНОГОГРАННАЯ УГЛОВАЯ МЕРА МУСЛ

Мера МУСЛ (см. рисунок) представляет собой шестигранную прямую призму, грани которой образуют различные углы к основанию.

|

. 25 |

Основные характеристики меры

Рабочие углы меры..................

Допускаемые отклонения рабочих углов .......

Предельная погрешность значений углов, записанных в аттестате меры . ..................

Допускаемая пирамидальность шести граней меры Допускаемая непараллельность боковых сторон . . . Шероховатость поверхностей граней и боковых сторон

Допускаемая неплоскостность: измерительных поверхностей .......................

Остальных поверхностей ...............

Материал меры...................

Твердость ......................

15, 30 и 45°

±10"

±1"

3"

2"

не ниже 13-го класса чистоты

не более 0,15 мк не более 0,3 мк сталь марки X или ХГ HRC 60—64

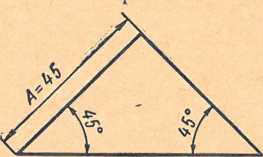

УГЛОВЫЕ КЛИНЬЯ УКСЛ

Клинья УКСЛ (см. рисунок) представляют собой призматические угловые меры, каждая из которых имеет один рабочий угол.

Основные характеристики клиньев

|

Рабочие углы клиньев ................ Допускаемые отклонения рабочих углов клиньев . . . Предельная погрешность значений углов, записанных в аттестате клиньев.................. Материал клиньев.................. Твердость ..... ................. |

15, 30 и 45° ±10" ±2" сталь марки X или ХГ HRC 60—64 |

УГЛОВОЙ ШАБЛОН УШСЛ

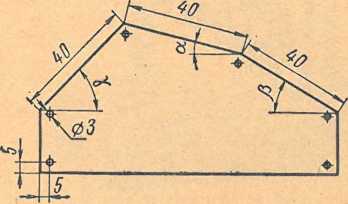

Шаблон (см. рисунок) представляет собой основанием которой служит равнобедренный углами у гипотенузы 45°.

трехгранную прямую призму, прямоугольный треугольник с

Основные характеристики шаблона

Рабочие углы шаблона ................

Допускаемые отклонения:

рабочего угла 45° ..... .............

» » 90° ..................

Допускаемая погрешность измерения катетов шаблона (до теоретических вершин углов).........

Предельная погрешность значений углов, записанных в аттестате шаблона................

Допускаемая пирамидальность трех граней шаблона

Шероховатость поверхностей граней.........

Допускаемая неплоскостность всех поверхностей шаблона ........................

Материал шаблона..................

Твердость ......................

45 и 90°

±5"

±7"

±2 мк

±\"

3"

не грубее 13-го класса чистоты

не более 0,3 мк сталь марки X или ХГ HRC 60—64

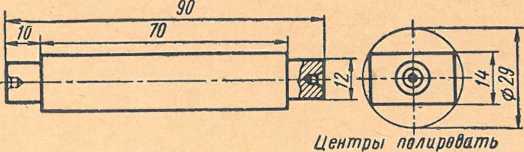

ПРИЛОЖЕНИЕ 5

ПЛОСКОПАРАЛЛЕЛЬНАЯ МЕРА ППМЦ С ЦЕНТРАМИ

Мера ППМЦ (см. рисунок) представляет собой четырехгранную призму прямоугольного сечения, с двумя рабочими поверхностями, выполненную из цилиндрического стержня с центровыми отверстиями.

Основные характеристики меры

|

Допускаемое отклонение от параллельности каждой рабочей поверхности и линии оси центров ..... Допускаемые отклонения от взаимной параллельности рабочих поверхностей вдоль оси меры ....... Материал меры................... Твердость ...................... Шероховатость двух широких поверхностей меры .... I |

5" 2" сталь марки X или ХГ HRC 60—64 не грубее 13-го класса чистоты |

ПРИЛОЖЕНИЕ 6

Номинальные размеры блоков концевых мер, служащих для установки синусных линеек на углы 15, 30 и 45°

|

Углы установки синусных линеек |

Номинальные размеры блоков концевых мер (в лл«) при расстоянии между осями роликов L | |||

|

100 м л |

200 мм |

300 мм |

500 мм | |

|

15° |

25,8819 |

51,7638 |

77,6457 |

129,4095 |

|

30° |

50 |

100 |

150 |

250 |

|

45° |

70,7107 |

141,4214 |

212,1321 |

353,5535 |

475

Номинальные размеры блоков концевых мер приведены в приложении б.

В формулах (3) и (4) учтена особенность автоколлиматора АПСЛ, согласно которой автоколлимационное изображение перемещается в направлении к нулю шкалы, если объект поворачивается против часовой стрелки.