Методика поверки «Устройства весоизмерительные автоматические ES 5000, ES 6000, ES 7000, ES 8000 фирмы "Еsреrа-Wеrkе GmbH", Германия» (МЕРА.411189.003 РЭ)

УТВЕРЖДАЮ

В. Н. Яншин

Руководитель ГЦИ Ш ФГУП ВНИИМС

2012 г.

Устройства весоизмерительные автоматические

ES 5000, ES 6000, ES 7000, ES 8000 фирмы «Espera-Werke GmbH», Германия Методика поверки

Москва

2012

Настоящая методика распространяется на устройства весоизмерительные автоматические ES 5000, ES 6000, ES 7000, ES 8000, изготавливаемые фирмой «Espera-Werke GmbH», Германия (далее по тексту - устройства) и устанавливает методы и средства их первичной и периодической поверок.

Устройства выпускаются одно диапазонными и многоинтервальными, имеют исполнения с индексами Y(a), ХШ(1) и ХШ(0,5), отличающиеся способом нормирования показателей точности (что соответствует обозначению класса точности по международной рекомендации МОЗМ 51), модификацией взвешивающего модуля, а также наибольшими и наименьшими пределами взвешивания. Устройства имеют обозначение вида ES Х1Х2Х3Х4/Х5, где:

X] - обозначение модели устройств (5, 6, 7 или 8);

X? - условное обозначение используемого конвейера ГПУ (5000, 5900; 6000, 6100; 7000, 7200, 7400; 8000);

Хз - количество устройств для печатания этикеток и верхнего наклеивания этикеток на упаковку (от 1 до 8);

Х4 - количество устройств для печатания этикеток и нижнего наклеивания этикеток на упаковку (от 1 до 8);

Х5 - условное обозначение максимальной нагрузки (Мах) устройств в кг (3, 6, 8, 10, 30, 60 или 80).

Основные характеристики устройств приведены в приложении 1.

Первичная поверка производится после выпуска из производства, ремонта блока управ ления, замены весоизмерительного датчика (далее - датчик) и ремонта кабеля связи датчика с блоком управления.

Поверка производится организациями, допущенными в установленном порядке к поверке средств измерений.

Межповерочный интервал - 1 год.

1. Операции и средства поверки.

При проведении поверки должны проводиться операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики |

Средства поверки*1 | |

|

1. |

Внешний осмотр |

4.1 | |

|

2. |

Опробование |

4.2 | |

|

3. |

Определение метрологических характеристик устройств при неавтоматической работе (в режиме статического взвешивания) |

4.3 |

гири, соответст-вующие классу ТОЧНОСТИ Mi по ГОСТ OIMLR 111-1—2009 *2 |

|

3.1 |

Определение погрешности устройств при неавтоматической работе |

4.3.1 | |

|

3.2 |

Проверка независимости показаний устройств от положения груза на грузоприемном устройстве при неавтоматической работе. |

4.3.2 | |

|

4. |

Определение метрологических характеристик устройств в режиме автоматического взвешивания (при движении ленты) |

4.4 |

Гири класса точности Ml по ГОСТ OIMLR 111-1— 2009 или любые грузы, масса которых измерена с погрешностью, не более 1/3 предела допускаемой погрешности поверяемых уст-роиств * ’ |

|

4.1 |

Определение среднего квадратического отклонения устройств при автоматической работе |

4.4.3 | |

|

4.2 |

Определение среднего значения погрешности устройств при автоматической работе |

4.4.4 | |

|

4.3 |

Проверка независимости показаний устройств от положения груза на грузоприемном устройстве при автоматической работе. |

4.4.5 | |

Примечания:

*1. При поверке могут использоваться другие аналогичные средства поверки, удовлетворяющие указанным выше требованиям и имеющие действующие свидетельства о поверке или калибровке.

*2. Перечисленные средства поверки и вспомогательное оборудование должны работать в нормальных условиях, оговоренных в соответствующей нормативной документации.

*3. В случае невозможности использования для определения СКО, среднего значения и независимости показаний устройств гирь класса точности Mi по ГОСТ OIML R 111-1—2009, допускается проводить поверку по п.п. 4.4.3-4.4.5 любыми грузами (далее спецгрузы), удовлетворяющими следующим требованиям:

-

- соответствующие размеры;

-

- постоянная масса;

-

- твердый, негигроскопичный, неэлектростатический, немагнитный материал;

-

- контакт металла с металлом должен быть исключен.

Погрешность определения массы этих спецгрузов должна быть не менее чем в три раза меньше предела допускаемой погрешности соответствующего интервала взвешивания поверяемых устройств.

*4. Для первичной поверки, а также калибровки и контроля в процессе обслуживания, испытательная нагрузка должна быть того типа изделия(й), для которого(ых) предназначены устройства.

-

2. Требования безопасности и требования к квалификации поверителей

-

2.1. При проведении поверки должны быть соблюдены общие правила техники безопасности в соответствии с требованиями ГОСТ12.2.003, а также требования безопасности и меры предосторожности, указанные в эксплуатационной документации на применяемые средства поверки и на поверяемые устройства.

-

2.2. К проведению поверки допускают лиц, аттестованных в качестве поверителей, изучивших руководство по эксплуатации устройств и методику их поверки.

-

-

3. Условия поверки и подготовка к ней.

-

3.1. Поверку проводят при температуре окружающего воздуха соответствующей режиму эксплуатации конкретной модификации устройств.

-

3.2. Скорость движения системы транспортирования груза (при поверке в режиме автоматического взвешивания) должна соответствовать максимальной производительности и, если скорость регулируется оператором, она должна также соответствовать скорости, приблизительно равной середине диапазона регулирования.

-

3.3. Нуль должен устанавливаться в начале каждой последовательности процедур поверки при заданном значении нагрузки.

-

-

4. Проведение поверки.

-

4.1. Внешний осмотр.

-

При внешнем осмотре проверяют соответствие внешнего вида устройств эксплуатационной документации, комплектность, качество лакокрасочных, металлических, неорганических покрытий.

На маркировочной табличке устройств должны быть указаны:

-

- наименование или товарный знак предприятия-изготовителя;

-

- обозначение устройств;

-

- заводской номер;

-

- год выпуска;

-

- наибольший и наименьший пределы взвешивания устройств;

-

- индекс исполнения;

-

- значение дискретности отсчета (d) или цены поверочного деления (е);

-

- знак Государственного реестра.

Проверяют отсутствие видимых повреждений сборочных единиц устройств, целостность кабелей связи и электрического питания, наличие заземления и знаков безопасности. При работе устройств с внешними электронными приборами проверяют целостность кабеля связи с этими внешними приборами.

-

4.2. Опробование.

При опробовании устройство подключают к источникам сетевого питания. Обеспечива ют связь устройства с внешними приборами, если на месте эксплуатации устройств предусмотрен такой режим их использования. Включают устройство и проверяют его функционирование в соответствии с руководством по эксплуатации.

Если конструкцией устройств предусмотрено устройство автоматического изменения значения цены поверочного деления и дискретности отсчета, то его работу проверяют нагружением гирями соответствующей массы. Цена поверочного деления и дискретность индикации массы должна соответствовать значениям, указанным на устройствах и в эксплуатационной документации (см. приложение 1).

Проверяют работу устройства выборки (компенсации) массы тары, возможность ввода с клавиатуры постоянных значений массы тары и возможность вывода введенной информации на табло устройств. Также проверяют возможность регистрации этой информации, если по условиям эксплуатации устройства должны работать совместно с внешними электронными приборами (например принтер для печати этикеток и др.).

Проверяют работу устройства сигнализации о перегрузке. При этом устройства нагружаются гирями массой Мах + 1 Ое. На табло должна появиться сигнализация о недопустимости взвешивания такого груза.

-

4.3. Определение метрологических характеристик устройств при неавтоматической работе (в режиме статического взвешивания).

При наличии разъема сопряжения с внешними устройствами (ЭВМ, устройство печати или устройства для цифровой регистрации), каждое измерение должно сопровождаться отпечатком.

Процедуры по п.п. 4.3.1 и 4.3.2 проводят, если режим статического взвешивания предусмотрен в конкретной модификации устройств.

4.3.1. Определение погрешности устройств при неавтоматической работе.

Погрешность устройств определяется трехкратным нагружением гирями, масса которых равна Min, Мах, и восьми значениям массы равномерно расположенным в диапазоне взвешивания, включая 500е и 2000е. При этом обязательно должны воспроизводиться нагрузки, при которых изменяются значения пределов допускаемой погрешности.

Для модификации устройств с изменяемой ценой поверочного деления и дискретности отсчета, погрешность дополнительно определяется троекратно при значениях массы гирь, равных значению нагрузки, при которой происходит переключение дискретности.

При необходимости допускается перед определением погрешности устанавливать нулевые показания нажатием соответствующей клавиши на клавиатуре устройств.

Для определения значения погрешности при каждой нагрузке устройства плавно дополнительно догружают гирями массой равной 0,1е. Эту операцию повторяют до изменения индикации значения массы на табло до ближайшего большего значения.

Абсолютное значение погрешности устройств вычисляется по формуле:

А = Мх +0,5е-М-т , (1)

где: М] - первоначальный результат индикации;

е - цена поверочного деления;

m - масса дополнительных гирь, установленных на платформу устройства для изменения индикации на одно деление;

М - масса первоначально установленных гирь.

Во время определения погрешности устройств также проверяют пределы взвешивания, дискретность отсчета, цену поверочного деления, пределы допускаемой погрешности при неавтоматической работе и класс точности устройств согласно приложению 1.

-

4.3.2. Проверка независимости показаний устройств от положения груза на грузоприемном устройстве при неавтоматической работе.

Независимость показаний устройств определяют сначала в центре грузоприемного устройства (далее - ГПУ), а затем центрально-симметричным нагружением каждой четверти грузоприемной платформы гирями класса точности Mi по ГОСТ OIML R 111-1—2009 общей массой, равной 30 % от Мах устройства.

Погрешность от нецентрально-симметричного расположения груза на ГПУ определяют как разность между показаниями устройств (М) и значением массы гирь (Мо) по формуле:

& = М-М0

(2)

Погрешность от нецентрально-симметричного расположения груза на ГПУ при первичной (периодической) поверке для каждого нагружения не должна превышать значений, указанных в приложении 1 для соответствующего диапазона взвешивания при неавтоматической работе устройств.

-

4.4. Определение метрологических характеристик устройств в режиме автоматического взвешивания (при движении ленты).

4.4.1 Число последовательных испытательных взвешиваний, необходимых для определения среднего значения погрешности и среднего квадратического отклонения при действительном значении массы гири или спецгруза т, приведено в таблице 2.

Таблица 2

|

Индекс исполнения устройств |

Масса гири или спецгруза |

Число испытательных взвешиваний |

|

ХШ(1), ХШ(0,5) |

m < 10 кг |

60 |

|

10 кг < m < 25 кг |

32 | |

|

25 кг < m < 100 кг |

20 | |

|

100 кг <ш |

10 | |

|

¥(а) |

Минимум 10 для любой нагрузки | |

4.4.2 При использовании вместо гирь спецгрузов для проведения поверки устройств по п.п. 4.4.3-4.4.5, необходимо обеспечить плавное перемещение спецгруза на движущемся транспортере ГПУ устройств, без ударов о борта конвейера. При поверке выбирается (настраивается) максимальная скорость движения конвейера, соответствующая максимальной производительности согласно значению измеряемой массы (гирь или спецгруза) и требованиям эксплуатационной документации.

Если по условиям эксплуатации устройств скорость движения груза при его взвешивании ограничивается, то поверку проводят при этой скорости. При этом в свидетельстве о поверке указывают то значение скорости, при которой устройства допускаются к эксплуатации.

-

4.4.3. Определение среднего значения погрешности устройств при автоматической работе.

Для определения среднего (систематического) значения погрешности (х) должны применяться следующие испытательные нагрузки:

-

- значения испытательной нагрузки, близкие к Min и Мах;

-

- испытательные нагрузки в двух критических точках между Min и Мах (например, 500е и 2000е).

Гири или спецгрузы размещают на конвейер, предшествующий грузоприемному устройству по ходу его движения, и взвешивают при движущейся транспортерной ленте грузоприемного устройства.

Число последовательных испытательных взвешиваний, необходимых для определения среднего значения приведено в таблице 2.

Среднее значение погрешности (показания) ряда последовательных автоматических взвешиваний нагрузки или подобных нагрузок, поступивших на грузоприемное устройство, математически рассчитывают по формуле:

(4)

где: х - погрешность показания устройства на i-том нагружении;

х - среднее арифметическое значение погрешностей из п взвешиваний;

п - число взвешиваний.

Полученное среднее значение погрешности при первичной (периодической) поверке не должно превышать пределов, указанных в приложении 1.

-

4.4.4. Определение СКО устройств при автоматической работе.

Значение CKO (S) определяют на максимальной производительности одной гирей или спец-грузом, значение массы которого близко или равно Мах устройств. Гиря или спецгруз размещается на конвейер, предшествующий грузоприемному устройству по ходу его движения, и взвешивается при движущейся транспортерной ленте грузоприемного устройства.

Число последовательных испытательных взвешиваний, необходимых для определения СКО, приведено в таблице 2.

Среднее квадратическое отклонение погрешности для ряда последовательных автоматических взвешиваний нагрузки или подобных нагрузок, поступивших на грузоприемное устройство, математически рассчитывают по формуле:

/=1______________

(3)

где: х - погрешность показания устройства на i-том нагружении;

х - среднее арифметическое значение погрешностей из п взвешиваний;

п - число взвешиваний.

Полученное значение СКО при первичной (периодической) поверке не должно превышать пределов, указанных в приложении 1.

-

4.4.5. Проверка независимости показаний устройств от положения груза на их ГПУ при автоматической работе.

Число последовательных испытательных взвешиваний для каждого положения груза на ГПУ устройств, необходимых для проверки независимости показаний от положения груза на ГПУ при автоматической работе составляет 1/2 числа последовательных автоматических взвешиваний, приведенных в таблице 2 (но не менее 10 для каждого положения груза на ГПУ устройств).

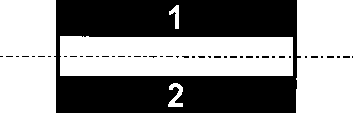

Рисунок 1

Проверку независимости показаний устройств от положения груза на грузоприемном устройстве при автоматической работе проводят с испытательной нагрузкой, равной 1/3 Мах устройств (плюс масса компенсации тары, в случае применения), размещая ее на части ГПУ устройств в середине расстояния между центром и одним краем ГПУ (положение 1 на рис.1), а затем, повторяя с той же испытательной нагрузкой, между центром и другим краем ГПУ (положение 2 на рис.1).

Среднее значение погрешности (показания) ряда последовательных автоматических взвешиваний нагрузки или подобных нагрузок, поступивших на грузоприемное устройство, рассчитывают по формуле (2) для каждого из показанных на рис.2 положений груза на грузоприемном устройстве.

Полученное среднее значение погрешности при первичной (периодической) поверке не должно превышать пределов среднего значения погрешности, указанных в приложении 1.

7. Оформление результатов поверки.

-

7.1.

ветствии с

50.2.007-94

-

7.2.

Положительные результаты поверки оформляют свидетельством о поверке в соот ПР 50.2.006-94, нанесением оттиска поверительного клейма в соответствии с ПР

При отрицательных результатах поверки устройства к эксплуатации не допускают, нанесенные ранее оттиски поверительного клейма гасят, свидетельство о поверке аннулируют и выдают акт с указанием причин непригодности в соответствии с ПР 50.2.006-94.

Начальник лаборатории ФГУП "ВНИИМС"

А.Е. Рачковский

Приложение 1. Метрологические и технические характеристики устройств весоизмерительных автоматических ES 5000, ES 6000, ES 7000, ES 8000.

Значения максимальной нагрузки (Мах или Мах; для i-ro поддиапазона взвешивания многоинтервальных устройств), минимальной нагрузки (Min), поверочного деления (е, или е-, для i-ro поддиапазона взвешивания многоинтервальных устройств), действительной цены деления шкалы (J или di для i-ro поддиапазона взвешивания многоинтервальных устройств), числа поверочных делений (п или гц для i-ro поддиапазона взвешивания многоинтервальных устройств), диапазон уравновешивания тары (Т), индекса исполнения, максимальной производительности взвешивания (в зависимости от массы и размеров упаковок, скорости ленты и т.п.), габаритных размеров и массы устройств приведены в таблице 1.

Таблица 1

|

Модель устройства |

Мах, кг |

Min, г |

е = d, г |

и |

Т, кг |

Максимальная производительность взвешивания упаковок/мин, не более |

Г абаритные размеры (длина, ширина, высота), мм |

Масса, кг |

Индекс исполнения | |

|

ES5000 |

ES5000/6 |

6 |

40 |

2 |

3000 |

6 |

65 |

1840х1080х1770 |

160 |

Y(a), ХШ(1) |

|

50 | ||||||||||

|

ES5000/3 |

3 |

20 |

1 |

3000 |

3 | |||||

|

50 | ||||||||||

|

ES5900/6 |

6 |

40 |

2 |

3000 |

6 |

65 |

1840х1080х1770 |

160 | ||

|

50 | ||||||||||

|

ES5900/3 |

3 |

20 |

1 |

3000 |

3 | |||||

|

50 | ||||||||||

|

ES6000 |

ES6000/30 |

15/30 |

100 |

5/10 |

3000/3000 |

15 |

40 |

2800 х 1150x2080 |

500 |

Y(a), ХШ(1) |

|

500 | ||||||||||

|

30 |

200 |

10 |

3000 |

30 | ||||||

|

500 | ||||||||||

|

ES6000/60 |

15/30/60 |

100 |

5/10/20 |

3000/3000/3000 |

15 |

40 | ||||

|

500 | ||||||||||

|

30/60 |

200 |

10/20 |

3000/3000 |

30 | ||||||

|

500 | ||||||||||

|

ES6000/80 |

15/30/60/80 |

100 |

5/10/20/50 |

3000/3000/ 3000/1600 |

15 |

40 | ||||

|

500 | ||||||||||

|

30/60/80 |

200 |

10/20/50 |

3000/3000/ 1600 |

30 | ||||||

|

500 | ||||||||||

|

Модель устройства |

Мах, кг |

Min, г |

е = d, г |

п |

Т, кг |

Максимальная производительность взвешивания упаковок/мин, не более |

Габаритные размеры (длина, ширина, высота), мм |

Масса, кг |

Индекс исполнения | |

|

ES6000 |

ES6100/30 |

15/30 |

100 |

5/10 |

3000/3000 |

15 |

15 |

734х1467х1795 |

180 |

Y(a), ХШ(1) |

|

500 | ||||||||||

|

30 |

200 |

10 |

3000 |

30 | ||||||

|

500 | ||||||||||

|

ES6100/60 |

15/30/60 |

100 |

5/10/20 |

3000/3000/ 3000 |

15 |

15 | ||||

|

500 | ||||||||||

|

30/60 |

200 |

10/20 |

3000/3000 |

30 | ||||||

|

500 | ||||||||||

|

ES6100/80 |

15/30/60/80 |

100 |

5/10/20/50 |

3000/3000/ 3000/1600 |

15 |

15 | ||||

|

500 | ||||||||||

|

30/60/80 |

200 |

10/20/50 |

3000/3000/ 1600 |

30 | ||||||

|

500 | ||||||||||

|

ES7000 |

ES7000/8 |

3/6/8 |

20 |

1/2/5 |

3000/3000/ 1600 |

3 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) |

|

50 | ||||||||||

|

3/6/8 |

150 |

1/2/5 |

3000/3000/ 1600 |

3 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

6/8 |

40 |

2/5 |

3000/1600 |

6 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | ||

|

50 | ||||||||||

|

6/8 |

150 |

2/5 |

3000/1600 |

6 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

ES7000/10 |

3/6/10 |

20 |

1/2/5 |

3000/3000/ 2000 |

3 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | |

|

50 | ||||||||||

|

3/6/10 |

150 |

1/2/5 |

3000/3000/ 2000 |

3 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

6/10 |

40 |

2/5 |

3000/2000 |

6 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | ||

|

50 | ||||||||||

|

6/10 |

150 |

2/5 |

3000/2000 |

6 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

Модель устройства |

Мах, кг |

Min, г |

е = d, г |

п |

Т, кг |

Максимальная производительность взвешивания упаковок/мин, не более |

Габаритные размеры (длина, ширина, высота), мм |

Масса, кг |

Индекс исполнения | |

|

ES7000 |

ES7400/8 |

3/6/8 |

20 |

1/2/5 |

3000/3000/ 1600 |

3 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) |

|

50 | ||||||||||

|

3/6/8 |

150 |

1/2/5 |

3000/3000/ 1600 |

3 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

6/8 |

40 |

2/5 |

3000/1600 |

6 |

120 |

2060х710х1920 |

360 |

¥(а), ХШ(1) | ||

|

50 | ||||||||||

|

6/8 |

150 |

2/5 |

3000/1600 |

6 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

ES7400/10 |

3/6/10 |

20 |

1/2/5 |

3000/3000/ 2000 |

3 |

120 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | |

|

50 | ||||||||||

|

3/6/10 |

150 |

1/2/5 |

3000/3000/ 2000 |

3 |

120 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

6/10 |

40 |

2/5 |

3000/2000 |

6 |

120 |

2060х710х1920 |

Y(a), ХШ(1) | |||

|

50 | ||||||||||

|

6/10 |

150 |

2/5 |

3000/2000 |

6 |

120 |

2060х710х1920 |

ХШ(0,5) | |||

|

ES7200/8 |

3/6/8 |

20 |

1/2/5 |

3000/3000/ 1600 |

3 |

95 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | |

|

50 | ||||||||||

|

3/6/8 |

150 |

1/2/5 |

3000/3000/ 1600 |

3 |

95 |

2060х710х1920 |

36 |

ХШ(0,5) | ||

|

6/8 |

40 |

2/5 |

3000/1600 |

6 |

95 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | ||

|

50 | ||||||||||

|

6/8 |

150 |

2/5 |

3000/1600 |

6 |

95 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

Модель устройства |

Мах, кг |

Min, г |

е = d, г |

п |

Т, кг |

Максимальная производительность взвешивания упаковок/мин, не более |

Г абаритные размеры (длина, ширина, высота), мм |

Масса, кг |

Индекс исполнения | |

|

ES7000 |

ES7200/6 |

3/6 |

20 |

1/2 |

3000/3000 |

3 |

95 |

2060х710х1920 |

360 |

¥(а), ХШ(1) |

|

50 | ||||||||||

|

3/6 |

150 |

1/2 |

3000/3000 |

3 |

95 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

6 |

40 |

2 |

3000 |

6 |

95 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | ||

|

50 | ||||||||||

|

6 |

150 |

2 |

3000 |

6 |

95 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

ES8000 |

ES8000 |

1,5/3/6 |

50 |

0,5/1/2 |

3000/3000/ 3000 |

1,5 |

150 |

2060х710х1020 |

360 |

Y(a), ХШ(1) |

|

50 | ||||||||||

|

1,5/3/6 |

250 |

0,5/1/2 |

3000/3000/3000 |

1,5 |

150 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

|

3/6 |

20 |

1/2 |

3000/3000 |

3 |

150 |

2060х710х1920 |

360 |

Y(a), ХШ(1) | ||

|

50 | ||||||||||

|

3/6 |

250 |

1/2 |

3000/3000 |

3 |

150 |

2060х710х1920 |

360 |

ХШ(0,5) | ||

Пределы допускаемого отклонения среднего значения погрешности для устройств исполнений ХШ(1) и ХШ(0,5) и пределы допускаемой погрешности для устройств исполнения Y(a) при автоматической работе, а также пределы допускаемой погрешности при неавтоматической работе (в режиме статического взвешивания) для всех моделей устройств приведены в таблице 2.

Таблица 2.

|

Интервалы взвешивания: |

Пределы допускаемого отклонения среднего значения погрешности при автоматической работе при поверке (в эксплуатации) для устройств исполнения ХШ(1)иХШ(0,5) |

Пределы допускаемой погрешности при автоматической работе при поверке (в эксплуатации) для устройств исполнения Y(a) |

Пределы допускаемой погрешности при неавтоматической работе в режиме статического взвешивания при поверке (в эксплуатации) для устройств исполнения ХШ(1), ХШ(0,5) и Y(a) |

|

До 500е вкл. |

±0,5е (±1е) |

±1е (±2е) |

±0,5е (±1е) |

|

Св. 500е до 2000е вкл. |

±1е (±2е) |

±1,5е (±3е) |

±1е (±2е) |

|

Св. 2000е до 1 ООООе вкл. |

±1,5е(±3е) |

±2е (±4е) |

±1,5е (±3е) |

Предел допускаемого среднеквадратического отклонения (СКО) при автоматической работе при поверке (в эксплуатации), выраженные в % от измеряемой массы (т) или в граммах для устройств исполнений ХШ(1) и ХШ(0,5) приведены в таблице 3.

Таблица 3

|

Интервалы взвешивания |

Значение характеристик для исполнения | |

|

ХШ(0,5) |

ХШ(1) | |

|

До 50 г вкл. |

0,24 (0,3)% |

0,48 (0,6) % |

|

Св. 50 до 100 г вкл. |

0,12 (0,15) г |

0,24 (0,3) г |

|

Св. 100 до 200 г вкл. |

0,12(0,15)% |

0,24 (0,3) % |

|

Св. 200 до 300 г вкл. |

0,24 (0,3) г |

0,48 (0,6) г |

|

Св. 300 г до 500 г вкл. |

0,08 (0,1) % |

0,16(0,2)% |

|

Св. 500 до 1000 г вкл. |

0,4 (0,5) г |

0,8 (1,0) г |

|

Св. 1000 до 10000 г вкл. |

0,04 (0,5) % |

0,08 (0,1)% |

|

Св.10000 до 15000 г вкл |

4 (5) г |

8 (10) г |

|

Св. 15000 г |

0,0265 (0,0335) % |

0,053 (0,067) % |

Основные технические характеристики устройств приведены в таблице 4.

Таблица 4

|

Наименование параметров |

Значение параметров |

|

Диапазон рабочих температур, °C |

от 0 до плюс 40 |

|

Параметры адаптера сетевого питания:

|

от 187 до 242 от 49 до 51 1200 |