Паспорт «МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО МЕТОДАМ И СРЕДСТВАМ ПОВЕРКИ ОПТИЧЕСКИХ ДЕЛИТЕЛЬНЫХ ГОЛОВОК ОДГЭ И ОДГЦ» (АЛ2.787.055 ПС)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО МЕТОДАМ И СРЕДСТВАМ ПОВЕРКИ ОПТИЧЕСКИХ ДЕЛИТЕЛЬНЫХ ГОЛОВОК ОДГЭ И ОДГЦ

Узо?- 'Паспорт

АЛ2.787.055 ПС

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

При проведении поверки должны выполняться операции и приме-

|

пяться средства, указанные в та'бл. 1. |

Таблица 1 |

Виды поверок при:

KD

СП

Наименование операции

Наименование средств поверки и их технические характеристики

1. Проверка внешнего вида головки и взаимодействия ее частей 3.1

Штангенциркуль

ГОСТ 166—80

со

о

и

с

3 са

|

производства |

ремонте |

эксплуатации |

|

да |

да |

да |

-

2. Определение неплоскост-ности опорных поверхностей оснований корпуса головки, задней бабки и рабочих поверхностей (верхней и боковой) станины

-

3. Проверка момента вращения шпинделя, механизма фрикционного соединения, фиксации шпинделя

Плита поверочная исполнения 1, класса точности 0, 400X400 мм,

ГОСТ 10905—75 Автоколлиматор

-

3.2 ГОСТ 11899—77

-

3.2.1 Гири ГОСТ 7328—73.

-

3.2.2 Шкив с конусом Морзе № 4

-

3.2.3 по СТ СЭВ 147—75

да

да

нет

да

да

нет

-

-

4. Проверка правильности

выполнения конических отверстий шпинделя и пиноли задней бабки 3.

-

5. Проверка качества притирки шпинделя к подшипникам 3.

-

6. Определение непараллель-

ности оси пиноли задней бабки плоскости основания и боковым сторонам направляющих сухарей 3J

-

7. Определение непараллельное™ линии центров головки и задней бабки плоскости основания и боковым сторонам направляющих сухарей 3.

Пробки Морзе № 4 и Xs 2, ст. 3, т. 1, ГОСТ 2849—77

да

да

нет

Грузы массой 35 кг и 70 кг

да

нет

нет

.Микатор 05ИПМ

ГОСТ 14712—79Е; штатив Ш-1-8 ГОСТ 10197—70 с упором 06 ГОСТ 8.046—73 (приложение 6) контрольная оправка 02,

ГОСТ 8.046—73 (приложение 2)

да

да

нет

Микатор 05 ИПМ

ГОСТ 14712—79Е; штатив Ш-1-8 ГОСТ 10197—70 с упором 06 ГОСТ 8.046—73 (приложение 6); контрольная оправка 03

ГОСТ 8.046—73 (приложение 3)

да

да

нет

-

8. Определение погрешности показаний лимба грубой установки шпинделя 3.

да да нет

9. Проверка радиального биения образующей конуса центра, вставленного в шпиндель 3. to

-ч

Микатор 05 ИПМ

ГОСТ 14712—79Е

да да

нет

bi co

Наименование операции

10. Проверка осевого биения шпинделя

И. Определение непараллельное™ оси шпинделя в горизонтальном положении боковым сторонам направляющих сухарей и опорной плоскости основания головки

12. Определение неперпенди-кулярности оси шпинделя в вертикальном положении плоскости основания

Виды поверок при

Наименование средств поверки и их технические характеристики

о н к о >5 о о.

со F— 05 >, к; к о у; СП

|

Микатор 05 ИПМ | ||

|

3.9 |

ГОСТ 14712—79Е; контрольная оправка 01 ГОСТ 8.046—73 | |

|

(приложение 1); шарик II 4,763 м:м Н ГОСТ 3722—81 |

да | |

|

Микатор 05 ИПМ | ||

|

ГОСТ 14712—79Е; штатив Ш-1-8 ГОСТ 10197—70 | ||

|

с упором 06 ГОСТ 8.046—73 (приложение 6); контрольная | ||

|

3.10 |

оправка 01 ГОСТ 8.046—73 (приложение 1) Микатор 05 ИПМ ГОСТ 14712—79Е; штатив Ш-1-8 ГОСТ 10197—70; |

да |

|

3.11 |

подставка АЛ6.150.236-03; контрольная оправка 04 ГОСТ 8.046—73 (приложение 4) |

да |

да нет

да нет

да нет

13. Проверка одновременного несовпадения изображений любых соседних диаметрально противоположных штрихов

|

лимба, видимых в поле зрения 14. Определение предела до |

3.12 |

Автоколлиматор |

да |

да |

нет |

|

пускаемой погрешности при из |

ГОСТ 11899—77; угловые | ||||

|

мерении любого угла на любом |

призматические меры | ||||

|

участке лимба |

3.13 |

тип 4 ГОСТ 2875—75 | |||

|

1-го и 2-го разрядов по ГОСТ 8.175—75 |

да |

да |

да | ||

|

15. Определение разности по | |||||

|

казаний головки при изменении | |||||

|

направления вращения шпинделя |

3.14 |

То же |

да |

да |

да |

|

16. Проверка изменения по |

Автоколлиматор | ||||

|

казаний при зажиме шпинделя |

3.15 |

ГОСТ 11899—77; угловые | |||

|

призматические меры тип 4 ГОСТ 2875—75 | |||||

|

l-ro и 2-го разрядов по ГОСТ 8.175—75 |

да |

да |

да | ||

|

17. Определение освещенно |

Люксметр, кл. точности 10 | ||||

|

сти экрана |

3.16 |

ГОСТ 14841—80 |

да |

да |

нет |

|

18. Определение погрешности |

.Автоколлиматор | ||||

|

показаний шкалы компенса |

ГОСТ 11899—77. Угловые | ||||

|

тора |

3.17 |

призматические меры тип 4 ГОСТ 2875—75 | |||

|

1-го и 2-го разрядов по ГОСТ 8.175—75 |

да |

да |

да |

ьо со

со о

Продолжение табл. 1

Виды поверок при:

Наименование операции

Наименование средств поверки и их технические характеристики

|

19. Определение непараллель- |

Миникатор с ценой деления | ||||

|

ности направляющего паза станины ее боковой рабочей поверхности |

3.18 |

0,001 мм ГОСТ 14711—69 штатив Ш-1-8 ГОСТ 10197—70 с упором 06 ГОСТ 8.046—73 (приложение 6) |

да- |

да |

нет |

|

20. Определение ' неперпенди-кулярности рабочей боковой поверхности станины ее верхней поверхности |

3.19 |

Угломер с нониусом с ценой деления 2' ГОСТ 5378—66 |

да |

да |

нет |

|

21. Проверка несоответствия интервала отсчетной шкалы интервалу наименьшего деления основного лимба |

3.20 |

•да |

да |

нет | |

|

22. Определение мертвого хода компенсатора |

3.21 |

да |

да |

да | |

23. Определение предела допускаемого среднего квадратичного отклонения погрешности визирования 3.22

Автоколлиматор АК-0.2У ГОСТ 11899—77. Угловые призматические меры тип 4 ГОСТ 2875—75 1-го и 2-го разрядов по ГОСТ 8.175—75

да да да

Характеристики прибора ОДГЦ

|

24. Определение предела до |

Автоколлиматор АК-0,2У | |

|

пускаемого среднего квадра |

ГОСТ 11899—77. Угловые | |

|

тичного отклонения сходимости |

призматические меры тип 4 | |

|

измерений |

3.23 |

ГОСТ 2875—75 1-го и 2-го |

|

разрядов по ГОСТ 8.175—75 да да да | ||

|

25. Проверка работы пульта | ||

|

управления |

3.24 |

да да нет |

Примечания: 1. Проверку характеристик прибора ОДГЦ по п.п. 1 —12, 19, 20 производят согласно методикам п.п. 3.1—3.12, 3.18, 3.19 настоящих методических указаний. Технические требования, предъявляемые к точности прибора ОДГЦ, аналогичны требованиям, предъявляемым к прибору ОДГЭ-5.

-

2. Допускается применять другие вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям методических указаний.

со

2. УСЛОВИЯ поверки

Головки рассчитаны для работы в помещениях при температуре окружающей среды (20±3) °C, скорости изменения температуры в рабочем пространстве не более 0,5°С в течение 1 часа и 2 °C в течение 12 часов, разнос-., ти температур в двух точках рабочего пространства не более 1 °C и относительной влажности не более 80%.

-

3. ПРОВЕДЕНИЕ ПОВЕРКИ

Внешний вид головки и взаимодействие ее частей проверяют путем наружного осмотра и опробованием:

-

— на опорных и рабочих поверхностях головки и задней бабки недопустимы забоины, грубые царапины, вмятины, следы коррозии, нарушающие взаимозаменяемость, правильность посадки или крепления детали;

-

— надписи и деления должны быть четкими;

-

— изображение штрихов и цифр должно быть четким и контрастным;

-

— включение и отключение червяка должно осуществляться без затруднений;

-

— мертвый ход каждого маховика определяют измерением величины его свободного хода. Для этого маховик вращают в обе стороны относительно какой-либо неподвижной точки (например, приставного индекса) и на ободе наносят карандашом две отметки по величине мертвого хода. Расстояние между отметками замеряют шта н ген циркулем.

При диаметре маховика грубой наводки 100 мм это расстояние не должно превышать 5,2 мм, при диаметре маховичка компенсатора 30 мм—1,6 мм, при диаметре маховичка тонкой наводки 30 мм — */4 оборота.

Внешний вид станины проверяют путем наружного осмотра без применения дополнительных средств, рабочие поверхности станины должны быть шаброванными и не иметь .раковин. Наличие грубых царапин, трещин, выбоин, следов коррозии, заусенцев, острых ребер недопустимо.

-

3.2. Определение неплоскостности рабочих поверхностей корпуса головки, задней бабки и станины

Проверку неплоскостности рабочих поверхностей станины, опорных поверхностей го-ловки и задней бабки производят с помощью поверочной плиты исполнения 1, класса точности 0, размером 400X400 мм методом «пятен на краску». Рабочую поверхность поверочной плиты покрывают тонким слоем краски (лазури железной ГОСТ 21121—75) и тщательно растирают. Поверочную плиту накладывают на станину и слегка перемещают. После снятия плиты расположение пятен должно быть равномерным, а количество пятен должно быть не менее 20 в квадрате со стороной 25 мм. Разность количества пятен в любых двух квадратах со стороной 25 мм должна быть не более 5.

Аналогично проверяется неплоскостность боковой рабочей поверхности станины с помощью поверочной линейки и опорных поверхностей головки и задней бабки с помощью поверочной плиты;

Примечания: 1. Для краев рабочих поверхностей на расстоянии 5 мм от ребра плоскостность не нормируется.

2. Допускается определять отклонение от плоскостности верхней поверхности станины, как наибольшее расстояние от точек реальной поверхности до прилегающей плоскости, которое для всех типов головок .не должно превышать 16 мкм.

Проверку производить с помощью автоколлиматора АК-'0,5У или АК-4У.

Определение отклонения от плоскостности плит и других плоских поверхностей основано на принципе измерения непрямолинейности их в различных направлениях.

Установить зеркало с магнитным основанием (входящее в комплект автоколлиматора) непосредственно па контролируемой поверхности станины.

Установить автоколлиматор перед зеркалом таким образом, чтобы его визирная ось была на одной высоте с осью зеркала.

С помощью винтов установить ось автоколлиматора перпендикулярно отражающей -.поверхности зеркала. Изображение автоколлимационной марки, полученное от зеркала, должно быть примерно совмещено’ со средним делением минутной шкалы (10' для АК-0,5У и 20' для АК-1У). При этом опорными точками являются 0 и 1. При перемещении зеркала по контролируемой поверхности в положение 1—2 наблюдают смещение изображения автоколлимационной марки в поле зрения. Это смещение, измеренное с помощью компенсатора, характеризует угловую величину непрямолинейности на данном участке. Перемещение зеркала следует производить определенными одинаковыми интервалами (шаг измерения), например, на величину, равную расстоянию между опорными выступами зеркала, отсчитанному по масштабной линейке.

Измерения производят в прямом (к объктиву) и обратном ходе, результаты усредняют.

Результаты измерений сводятся в табл. 2.

Таблица 2

|

Номера поверяемых точек |

Поверяемый интервал 1, мм |

Отсчет по автоколлиматору |

Среднее значение отсчетов z | |

|

прямой ход зеркала |

обратный ход зеркала | |||

|

1 |

3 |

4 |

5 | |

|

tT 1 Д у' ° hi •-» и |

£ G3. Ю o' и хГ |

+ О) Др 4J 1 ts ДР " 4? < + |

с С и со. |

оД & II £ X |

|

6 |

7 |

8 |

9 |

" 10 |

В первой и второй колонках указаны поверяемые точки и интервалы на контролируемой поверхности, взятые через участки, равные шагу измерения. Значения отсчетов по автоколлиматору в прямом и обратном ходе измерения и их усредненные значения az записываются соответственно в третьей, четвертой и пятой колонках. В шестой колонке помещают отклонения отсчетов пятой колонки az от первого отсчета

Полученные разности az —дают углы наклона поверяемых участков по отношению к первому участку О—1. Затем вычисляют значения hz (седьмая колонка), которые показывают на сколько каждая последующая поверяемая точка выше или ниже предыдущей.

hz = 5 • 10~6-1-р z,

где: 1 — шаг измерения.

При 1 = 100 мм, hz=0,5 pz мкм.

Вычисленные значения алгебраически суммируют и получают величины Az (восьмая колонка), показывающие на сколько каждая поверяемая точка выше или ниже первой точки.

По данным во-сьмой колонки строят график. По оси X откладывают поверяемые участки в определенном масштабе, по оси У — суммарные отклонения по высоте А. соответствующие каждому участку.

Соединив отдельные точки, получают кривую, которая приблизительно соответствует профилю контролируемой поверхности.

Соединив конечные точки кривой, получим прямую линию, расстояния от которой до кривой по оси У и представляют собой отклонения от прямолинейности поверяемой поверхности в единицах длины.

HZ=A;—В/,

где Bz — ординаты прямой линии в поверяемых точках.

Для определения величины В(- (колонка 9) делят превышения Ап последней точки на число точек п и умножают на номера соответствующих точек, т. е.

~ . Ап

Разности Az—BZ = HZ записывают в десятую колонку табл. 2.

Обработку результатов измерения можно производить графическим способом, откладывая по оси X величины поверяемых интервалов, а по оси У — соответствующие значения А. Строят на миллиметровой бумаге кривую профиля поверяемой поверхности. Расстояние от любой точки кривой профиля до прямой, соединяющей ее концы, отсчитывают по оси У.

Предпочтительно проверку производить в двух диагональных направлениях, а также в продольном и поперечном направлениях через определенные интервалы от предыдущей установки. Для каждого направления строят свой график. Максимальная величина по оси У не должна превышать 16 мкм.

Проверку по данному пункту производят в несколько этапов.

3.2.1. Момент вращения шпинделя определяют с помощью груза массой 5 кг и приспособления — шкива с диаметром 200 мм с хвостовиком — конусом Морзе № 4 по СТ СЭВ 147-75 для закрепления в шпинделе. При вы-веденнО'М из зацепления червяке к шкиву, закрепленному в шпинделе с помощью тросика, прикладывают силу так, чтобы линия действия ее находилась в плоскости шкива и была касательной к его рабочей окружности.

Силу, соответствующую заданному моменту, определяют по формуле:

F=

(1)

где М — момент в Нм,

г — расстояние от оси шкива до точки приложения силы, м.

В данном случае сила не должна превышать:

50

-

3.2.2. При проверке механизма фрикционного соединения маховика грубой наводки с червяком последний вводят в зацепление и к шкиву подвешивают гири массой 8 и 12 кг. При вращении маховика грубой наводки шпиндель с грузом 8 кг должен вращаться, а шпиндель с грузом 12 кг должен оставаться неподвижным, маховик же должен проворачиваться относительно червяка.

-

3.2.3. При проверке надежности фиксации шпинделя включить электромагнитный зажим и к шкиву, закрепленному в шпинделе, приложить силу, равную 196 Н, подвешиванием груза массой 20 кг. При этом зажим должен удерживать шпиндель от вращения.

Правильность выполнения конических отверстий шпинделя и пиноли задней бабки проверяют с помощью пробок методом «пятен на краску». Рабочие поверхности пробок покрывают равномерным слоем краски (лазури железной ГОСТ 21121—-75) и тщательно растирают (толщина слоя 1,5—2 мкм). Пробку Морзе № 4 ст. 3, т. 1 вводят в отверстие шпинделя, а пробку Морзе № 2 ст. 3, т. 1—в отверстие задней бабки и слегка проворачивают. Краска должна равномерно покрыть всю поверхность конического отверстия. Допускается наличие не более трех кольцеобразных разрывов краски шириной не более 3 мм.

Торцы шпинделя и пиноли должны располагаться между рисками пробок Морзе № 4 ст. 3, т. 1 и Морзе № 2 ст. 3, т. 1.

3.4. Проверка качества притирки шпинделя к подшипникамКачество притирки шпинделя к подшипникам проверяется методом испытания на нагрузку. Червяк вводят в зацепление. Шпиндель устанавливают в вертикальное положение и на него помещают первоначальный груз__

массой 35 кг, повторный — 70 кг. Шпиндель под нагрузкой проворачивают с помощью шкива на 2—3 оборота.

После снятия нагрузки проверяют легкость хода шпинделя от руки и при помощи червяка.

-

3.5. Определение непараллельности оси пиноли задней бабки плоскости основания и боковым сторонам направляющих сухарей

Непараллельность оси пиноли задней бабки плоскости основания и боковым сторонам направляющих сухарей определяют с помощью контрольной цилиндрической оправки, микатора 05 ИПМ и штатива Ш-1-8. На штативе устанавливают упор 06.

Заднюю бабку закрепляют на станине таким образом, чтобы направляющие сухари прижимались к правой поверхности паза станины (это происходит, когда заднюю бабку двигают от себя). Плотно вставляют в отверстие задней бабки контрольную оправку. Упор штатива плотно прижимают к боковой поверхности станины или к правой стороне паза. Наконечник микатора должен касаться контрольной оправки в ее горизонтальной диаметральной плоскости. Прижимая упор к направляющей, перемещают его и отмечают показания микатора. Величины отклонений не должны превышать 0,01 мм на длине 100 мм.

3.6. Определение непараллельности линии центров головки и задней бабки плоскости основанияПри определении непараллельности линии центров головки и задней бабки плоскости основания и боковым сторонам направляющих сухарей головку и заднюю баб-~ку прижимают к правой стороне паза станины. Контрольную цилиндрическую оправку 03 закрепляют в центрах.

Проверку производят по методике, аналогично п. 3.5, при максимально и минимально выдвинутой конической втулке задней бабки. Величина отклонения не должна

превышать 0,005 мм для ОДГЭ-2, 0,01 мм для ОДГЭ-5, ОДГЦ и ОДГЭ-20 на длине 100 мм.

3.7. Определение погрешности показаний лимба грубой установки шпинделя■Погрешность показаний лимба грубой установки шпинделя определяют путем сравнения его показаний с показаниями оптических шкал головки.

Шпиндель устанавливают по грубому лимбу на любое целое число делений. Отсчет снимают по отсчетному устройству головки. Проверяются тонки с интервалом 30°. На полном обороте лимба погрешность не должна превышать ±10/.

3.8. Проверка радиального биения образующей конуса центра, вставленного в шпиндельПроверку радиального биения образующей конуса центра, вставленного в шпиндель, производят в плоскости, перпендикулярной оси вращения шпинделя. Шпиндель располагают горизонтально. Ось наконечника мика-тора 05 ИПМ при этом должна быть перпендикулярна образующей конуса центра. Измерения производят при трех положениях центра, смещая центр при каждом новом измерении на 120° относительно первоначального положения, и на нескольких участках образующей конуса центра.

Биение образующей определяют по формуле (2):

С а_ cos 3(У,

где С — максимальная .разность показаний микато-ра, мм,

а — радиальное биение образующей, мм.

Радиальное биение образующей конуса центра не должно 'превышать 0,0025 мм (ОДГЭ-2), 0,004 мм (ОДГЭ-5), 0,008 мм (ОДГЭ-20) и 0,004 мм (ОДГЦ).

3.9. Проверка осевого биения шпинделяПроверку осевого биения шпинделя производят с по-.-мощью контрольной цилиндрической оправки 01, микатора с ценой деления 0,5 мкм и. шарика II 4,763 мм Н.

Шпиндель головки располагают горизонтально. В отверстие шпинделя вставляют оправку 01, а в ее центровое отверстие кладут шарик и поджимают ножкой микатора. Плавно поворачивая шпиндель при помощи привода, снимают показания микатора. Величина осевого биения не должна превышать 0,0025 мм (ОДГЭ-2), 0,003 мм (ОДГЭ-5), 0,005 мм (ОДГЭ-20) и 0,003 мм (ОДГЦ).

-

3.10. Определение непараллельное™ оси шпинделя в горизонтальном положении боковым сторонам направляющих сухарей и опорной поверхности корпуса

Непараллельное™ оси шпинделя головки в горизонтальном положении боковым сторонам направляющих сухарей и опорной поверхности корпуса головки определяют с помощью контрольной цилиндрической оправки - 02 ГОСТ 8.046—73 (приложение 2), микатора 05 ИПМ, штатива Ш-1-8 с упором 06 по методике, аналогичной п. 3.6. Величина непараллельности на длине 100 мм не должна быть более 0,002.мм (ОДГЭ-2), 0,003 мм (ОДГЭ-5), 0,005 мм (ОДГЭ-20) и 0,003 мм (ОДГЦ).

-

3.11. Определение неперпендикулярности оси шпинделя в вертикальном положении опорной

поверхности корпуса головки

Неперпендикулярность оси шпинделя в вертикальном положении опорной поверхности корпуса головки определяют при помощи контрольной оправки 04, микатора 05 ИПМ, штатива Ш-1-8 и подставки. Ось шпинделя головки устанавливают вертикально, под штатив с мика-тором подкладывают подставку. Наконечник микатора вводят в контакт с торцевой поверхностью контрольной оправки и отмечают показания микатора в двух крайних противоположных точках торцевой поверхности контрольной оправки 04, расположенных на прямых, перпендикулярной и параллельной линии центров. Величина отклонения на длине 140 мм не должна превышать 0,003 мм (ОДГЭ-2), 0,004 мм (ОДГЭ-5), 0,007 мм (ОДГЭ-20) и 0,003 мм (ОДГЦ).

-

3.12. Проверка одновременного несовпадения изображения любых соседних диаметрально

противоположных штрихов лимба

Одновременное несовпадение изображений любых соседних диаметрально противоположных штрихов лимба, видимых в поле зрения, для головок ОДГЭ-2 и ОДГЭ-5 проверяют следующим образом. Совмещают два любых диаметрально противоположных штриха в поле зрения с помощью компенсатора и снимают отсчет. Производят по пять совмещений, причем совмещение штрихов следует производить в одном и том же направлении, результаты усредняют. Затем совмещают два соседних диаметрально противоположных штриха лимба, производят пять совмещений, результаты усредняют. Разность усредненных значений не должна превышать 2" (ОДГЭ-2) и 3" (ОДГЭ-5).

Проверку производят в трех точках лимба через 120°.

^3.13. Определение предела допускаемой погрешности показания делительной головкиПредел допускаемой погрешности показания делительной головки определяют с помощью автоколлиматора АК-0,2У и многогранной угловой призматической меры типа 4 1-го разряда для ОДГЭ-2, 2-го разряда для ОДГЭ-5 и 3-го разряда для ОДГЭ-20 с количеством граней, указанных в таблице 3.

Таблица 3

Обозначение

Шифр головки

Число граней

|

АЛ2.787.055 |

ОДГЭ-5 |

18 |

|

-01 |

ОДГЭ-2 |

1В и 12 |

|

-02 |

ОДГЭ-20 |

12 |

|

АЛ2.787.059 |

одгц |

12 |

Для головок типа ОДГЭ-2(0 допускается определять погрешность с помощью^автоколлиматора АК-0,5У ГОСТ 11899—77.

Предел допускаемой погрешности головки определяют путем сравнения углов поворота шпинделя с углами - образцовой призмы.

Шпиндель устанавливают в вертикальном положении и на нем закрепляют столик с образцовой призмой. Автоколлиматор устанавливают на станине так, чтобы ось визирования была перпендикулярна измерительным поверхностям граней приблизительно по центру призмы и передний торец трубы располагался на минимальном расстоянии от столика. Затем по автоколлиматору выверяют параллельность рабочих граней образцовой призмы оси вращения шпинделя и перпендикулярность их оси автоколлиматора. Совместная юстировка призмы и автоколлиматора производится следующим образом.

Вращением шпинделя подводят в поле зрения авто-коллимационное изображение марки от любой грани, затем в вертикальном направлении его устанавливают по среднему делению шкалы, после этого подводят изображение марки от противоположной грани призмы.

Одна половина расхождения положений по вертикали устраняется регулировкой столика, другая — регулировкой автоколлиматора.

Аналогично устанавливают многогранник в сечении, перпендикулярном первоначальному направлению. Юстировка производится до получения изображений от всех граней примерно на одной высоте (расхождение не должно превышать 15").

У ст а н а вливают лимб головки в нулевое положение, и после совмещения автоколлимационного изображения от первой грани призмы с вертикальным штрихом среднего деления шкалы, закрепляют автоколлиматор и по его отсчетному устройству снимают отсчет. Для головок ОДГЦ шпиндель делительной головки устанавливают в нулевое положение по цифровому табло и после совмещения изображений от первой грани призмы с вертикальным штрихом среднего деления шкалы автоколлиматора снимают его показания.

Далее поворачивают шпиндель на поминальный угол призмы (по шкале головки) и снимают отсчет по автоколлиматору.

Аналогичная операция производится для всех углов призмы, сначала при вращении шпинделя головки в одном направлении на 360° (прямой ход) и в противоположном направлении (обратный ход), что составляет один полный прием. Из результатов измерений при прямом а} и обратном ходе а2 вычисляется среднее арифметическое аср. Сумма абсолютных значений максикалнь--дположительной й~максимально отрицательной дргрещ-‘ности показаний не должна превышать допускаемых значений.

Примечания: 1. При снятии показаний прямого и обратного хода необходимо вращать маховичок отсчетного устройства в одном направлении для исключения мертвого хода.

-

2. Перед обратным ходом шпиндель проворачивают для исключения мертвого хода.

-

3. Погрешность головки ОДГЭ-20 определяют одной серией,. ОДГЭ-2 и ОДГЭ-5— двумя, сериями, причем вторая отличается от предыдущей смещением призмы относительно шпинделя головки на величину 2 или 3 угловых шагов призмы (для уменьшения влияния погрешности аттестации призмы). Определяют средние арифметические величины погрешностей во всех сериях, при этом для ОДГЭ-2 и ОДГЭ-5 усредняют также значения углов ср и 18.0° +Ф.

Каждый раз перед смещением призмы необходимо добиваться параллельности рабочих граней многогранника оси вращения шпинделя. При снятии отсчета производить не менее пяти наведений на каждую грань.

Допустимое значение погрешности определяют по формулам:

±(2 + 2 sin-^- Для ОДГЭ-2,

±■(5 + 5 sin-^- ) для ОДГЭ-5,

где: а — значение измеряемого угла.

Допустимое значение погрешности для головки ОДГЭ-20 равно ±20".

Определение предела допускаемой погрешности прибора ОДГЦ осуществляется с помощью многогранной призмы, установленной на ось шпинделя, и автоколлиматора. Определение накопленной погрешности лимба производится в три. приема, отличающихся смещением призмы на угол порядка 50—100°. Отсчет показаний ведется по цифровому табло прибора. Дополнительно определяют погрешность интерполяции при повороте шпинделя головки на углы 0, 2х, 4х, 6х, 7,2х. Углы поворота шпинделя контролируют по автоколлиматору и цифровому табло прибора. Поверка производится в трех точках лим'ба через 120°. За погрешность интерполяции принимают наибольшую разность между отсчетами по автоколлиматору и цифровому табло прибора на поверяемом интервале. Суммарное значение накопленной погрешности и погрешности интерполяции не должно превышать ±10хх (см. табл. 4).

3.14. Определение разности показаний головки между прямым и обратным ходомПри. проверке разности показаний между прямым обратным ходом определяют разность показаний головки при пятикратном наведении в прямом и обратном направлениях. Проверку производят в трех точках лимба (примерно через 120°). В каждой точке определяют разность между средними арифметическими значениями отсчетов в прямом и обратном ходе. Наибольшая разность этих отсчетов не должна превышать 1" для ОДГЭ-2, 2ХХ —для ОДГЭ-5, 5" —для ОДГЭ-20 и 2ХХ-для ОДГЦ.

3.15. Проверка изменения показаний при зажиме шпинделяПроверка изменения положения шпинделя при зажиме производится следующим образом. В коническое отверстие шпинделя вставляется оправка с многогранной призмой любого разряда или зеркалом. Установка взаимного расположения оси шпинделя, плоскости зеркала и оси автоколлиматора производится по методике п. 3.13. В поле зрения автоколлиматора отмечают положение автоколлимационного изображения до зажима и после зажима шпинделя.

Изменение показаний не должно превышать 1" (ОДГЭ-2, ОДГЭ-5, ОДГЦ) и 8" (ОДГЭ-20).

3.16. Определение освещенности экранаОсвещенность экрана определяется для головок ОДГЭ-2, ОДГЭ-5 и ОДГЭ-20 при помощи люксметра класса точности 10. Так как рабочая поверхность люксметра превышает освещенную часть экрана в п раз, то показания люксметра необходимо увеличить в п раз для получения действительного значения освещенности. Необходимо при этом учесть соотношение площадей экрана головки и рабочей поверхности люксметра. Действительное значение освещенности экрана головки определяют по формуле (3):

Е = ЕЛ'П, t (3)

где: Е — действительное значение освещенности экрана головки, лк;

Ел—показания люксметра, лк;

п — отношение площади рабочей поверхности люксметра к площади освещенной части экрана.

ПРИМЕР ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ПОГРЕШНОСТИ ОПТИЧЕСКОЙ

|

Номера граней призмы |

Отсчеты по шкале автоколлиматора |

Аср- 3Ср 30 | ||

|

.прямой ход ai |

обратный ход а2 |

среднее значение аср | ||

|

1 |

- 11,0" |

12,6" |

11,8" |

0,3" |

|

Л |

11,0" |

12,0" |

11,5" |

0" |

|

.3 |

11,5" |

12,5" |

12,0" |

0,5" |

|

4 |

1 l,0z/ |

12,0" |

11,5" |

0" |

|

5 |

11,0" |

11,5" |

11,2" |

—0,3" |

|

6 |

10,5" |

11,0" |

10,7" |

-0,8" |

|

7 |

10,5" |

12,0" |

11,2" |

—0,3" |

|

8 |

11,5" |

12,5" |

12,0" |

0,5" |

|

9 |

10,5" |

11,0" |

10,7" |

—0,8" |

|

10 |

11,0" |

12,5" |

11,7" |

0,2" |

|

И |

11,0" |

12,0" |

11,5" |

0" |

|

12 |

11,5" |

12,5" |

12,0" |

0,5" |

|

1 |

11,2" |

11,2" |

11,2" |

—0,3" |

, _а, + а2 асР--J----

где: ai и а2 — среднее арифметическое из 3-х отсчетов., как среднее арифметическое из отсчетов в начале и конце

Примечание. При определении знака поправки необходимо учиты ная в аттестате, больше номинального значения, то погрешность уг данного угла — отрицательная.

Пример. Пусть для угла с номинальным значением 200° его ность данного угла призмы составит 4", а поправка к номинальному

Если же действительное значение угла равно 200°00/04", то по нальному значению составит 4".

Таблица 4

ПРИ ОПРЕДЕЛЕНИИ ПРЕДЕЛА ДОПУСКАЕМОЙ ДЕЛИТЕЛЬНОЙ ГОЛОВКИ

|

Центральный угол между гранями призмы |

Поправки к номиналы • ным значениям углов призм |

Значение Аср+Т .■ |

Погрешность прибора дф и д(ф+г80;) для углов со и ф4-180° Дф=Д(ф+180°) = Дф4-Д(ф+Ч-80°) ” |

|

2 | |||

|

0" |

0,3" |

0" : , | |

|

• 1—2 |

—0,3" |

—0,3" |

-0,15" |

|

■<. 1-—3 |

0,4" |

ОД" |

ОД" |

|

1—4 |

1,4" |

1,4" . |

0,4" |

|

1—5 |

1,7" |

1,4" |

0,4" |

|

1—6 |

1,0" |

0,2" |

1,9" |

|

1—7 |

0,2" |

—0J" |

0" |

|

1—8 |

—0,5" |

0" |

—0,15" |

|

• ■ 1—9 |

— 1,9" |

—2,7" |

0,9" |

|

1—10 |

—0,8" |

—0,6" |

0,4" |

|

1 — 11 |

—0,6" |

-0,6" |

0,4" |

|

1—12 |

0,3" |

3,5" |

1,9" |

|

1 — 1 |

0" |

—0,3" |

0" |

н^+п^"

а0 = —'—-----

а0 — значение для первой грани призмы, полученное цикла измерений.

вать следующее: если действительная величина угла призмы, указан-

• ла призмы — положительная, а поправка к номинальному значению

действительная величина равна 159°59,56". В этом случае погреш-значению этого угла — минус 4".

грешность данного угла призмы — минус 4", а поправка к его но;ми-

Освещенность экрана должна быть не менее 10 лк (ОДГЭ-2 и ОДГЭ-5), 15 лк (ОДГЭ-20).

Примечание. Измерения производят люксметром, имеющим рабочую поверхность 50X60 1мм. Размер экрана головки 10X40 мм. Площадь цифр на экране 22,5 мм2.

_ 50X60 = 7 q

10x40—22,5 ’

Если показание люксметра при измерении освещенности будет равно 3 лк, то действительное значение освещенности будет равно.

Е = 3х7,9 = 23,7 лк.

у; 3.17. Определение погрешности показаний шкалы компенсатораПогрешность показаний шкалы компенсатора основного лимба определяют для головок ОДГЭ-2, ОДГЭ-5 при помощи аттестованного автоколлиматора АК-0.2У ГОСТ 11899—77 и многогранника ГОСТ 2875—75, для головок типа ОДГЭ-20 применяют аттестованный автоколлиматор АК-0,5У ГОСТ 11899—77.

Подготовка установки к работе аналогична подготовке по п. 3.13. Погрешность измерений шкалы компенсатора головки определяют для ОДГЭ-2 и ОДГЭ-5 на углах 5' и 10' и для головки ОДГЭ-20 на углах 15', 30'. 45', 60'.

Шкалу компенсатора головки устанавливают на 0. Микровинтом*совмещают штрихи в поле зрения отсчетного устройства головки. Установочными винтами автокод- -лиматора совмещают изображение марки с одним из крайних штрихов и закрепляют автоколлиматор. Микро-' винтом головки производят пятикратное, совмещение штрихов головки и снимают отсчеты по автоколлиматору. Фиксируют разность средних арифметических значений показаний автоколлиматора и компенсатора головки для указанных выше угловых интервалов шкалы.

Разность полученных значений показаний автоколлиматора с учетом их поправок по аттестату и установленных положений компенсатора не должна превышать 2"— для ОДГЭ-2, 5"— для ОДГЭ-5 и 20"— для ОДГЭ-20.

Примечание. Допускается измерение погрешности шкалы компенсатора по неаттестован-ному автоколлиматору. В этом случае погрешность измерения шкалы компенсатора головок определяют сравнением погрешности измерений на интервалах (см. табл. 4) при использовании для измерений одного и того же угла автоколлиматора.

Таблица 5

Обозначение

Шифр головки : Поверяемый интервал

АЛ2.787.055

-01

-02

ОДГЭ-5

ОДГЭ-2

ОДГЭ-20

от О' до 5'; от О' до 5Z;

от 0z до 15'; от 30' до 45';

от 5Z до 10' от 5' до 10' от 15' до 30' от 45' до 60z

Алгебраически складывают отклонения по показаниям автоколлиматора на измеряемых участках и сравнивают полученные результаты с величиной, определенной по п. 3.21. На основании полученных данных определяют погрешность автоколлиматора на используемых участках и поправку вводят в полученные результаты измерений автоколлиматором. Они должны соответствовать 2" для ОДГЭ-2, 5" для ОДГЭ-5 и 10" для ОДГЭ-20.

Пример измерений погрешности шкалы компенсатора на головке ОДГЭ-2

Отклонение соответствия всей шкалы компенсатора одному делению лимба (реи) равно-Г 1,5".

Показание автоколлиматора на участке 0—5Z равно + 2/z, а на участке 5х—10х равно +3".

Алгебраическая сумма показаний автоколлиматора на участках шкалы компенсатора 0—5' и 5'—10z равна 5Z/.

Так как рен равен +1,5", то разность между алгебраической суммой и величиной рена является удвоенной погрешностью шкалы автоколлиматора на данном участке.

Эта погрешность равна: 5"—<1,5Z/ —2:—=1’75

Следовательно, погрешность шкалы компенсатора на участке 0—5х будет равна + 0,25".

3.18. Определение непараллельности направляющего паза станиныДля определения непараллельности направляющего паза станины ее боковой рабочей поверхности устанавливают штатив таким образом, чтобы упор плотно прилегал к рабочей боновой поверхности станины, а наконечник измерительной головки (миникатора), установленной на штативе, упирался в 'боковую правую поверхность направляющего паза. Штатив перемещают по всей длине паза, прижимая его к рабочей боковой поверхности .станины и наблюдая за показаниями миникатора. Величина отклонения не должна превышать 0,005 мм (ОДГЭ-2, ОДГЭ-5, ОДГЦ) и 0,01 мм (ОДГЭ-20).

3.19. Определение неперпендикулярности рабочей боковой поверхности станиныН ©перпендикулярность рабочей боковой поверхности станины ее верхней плоскости определяют в нескольких местах вдоль станины с помощью угломера с нониусом. Отклонение от перпендикулярности не более 5Z (ОДГЭ-2, ОДГЭ-5) и 10z (ОДГЭ-20).

3.20. Проверка несоответствия интервала отсчетной шкалыНесоответствие интервала отсчетной шкалы интервалу наименьшего деления основного лимба проверяют для головок ОДГЭ-2, ОДГЭ-5 и ОДГЭ-20 следующим образом. Шкалу компенсатора устанавливают на «0». Маховичком тонкой наводки совмещают изображения штрихов в поле зрения и закрепляют шпиндель. Маховичком компенсатора делают пятикратное совмещение штрихов и снятие отсчетов по шкале компенсатора, затем с помощью компенсатора совмещают изображение соседних штрихов основного лимба пять раз. Разность усредненных значений дает величину погрешности всего интервала шкалы. Проверку производят в пяти точках, равномерно расположенных по лимбу. Усредненное значение всех измерений не должно превышать 2" (ОДГЭ-2), 3" (ОДГЭ-5) и 10" (ОДГЭ-20).

•Г 3.21. Определение мертвого хода компенсатораМертвый ход компенсатора для головок ОДГЭ-2, ОДГЭ-5 и ОДГЭ-20 определяют следующим образом. Маховичком компенсатора делают пятикратное совмещение штрихов в одном направлении и пятикратное в другом. Результаты усредняют. Разность усредненных значений не должна превышать 2" (ОДГЭ-2), 3"

(ОДГЭ-5), 15" (ОДГЭ-20).

3.22. Определение предела допускаемого среднего квадратического отклонения погрешности визирования

Предел допускаемого среднего квадратического отклонения погрешности визирования для головок ОДГЭ-2, ОДГЭ-5 и ОДГЭ-20 определяют двумя методами.

Проверку первым методом производят с помощью маховичка компенсатора. 20 раз совмещают изображения двух любых диаметрально противоположных штрихов (вводят штрих в центр биссектора дляе головки ОДГЭ-20), записывая каждый раз показания головки.

- Проверку вторым методом производят на установке, аналогичной п. 3.13. Маховичком тонкой наводки 20 раз совмещают изображения штрихов, записывая при этом показания автоколлиматора.

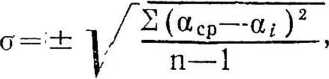

Среднеквадратическое отклонение результатов изме^ рений определяют по формуле (4):

где: п — число измерений;

az — результат отсчета;

аСр*—среднее арифметическое результатов отсчета.

Величина среднего квадратического отклонения погрешности визирования не должна превышать 0,5" для ОДГЭ-2,’Г7 для ОДГЭ-5, 4" для ОДГЭ-20.

54