Методика поверки «ГСИ. Система измерений количества жидкого аммиака узла подключения аммиакопровода АО "Минудобрения" к магистральному аммиакопроводу "Тольятти-Одесса"» (МП 1159-1-2020)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ РАСХОДОМЕТРИИ -ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО УНИТАРНОГО ПРЕДПРИЯТИЯ «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ ИМ.Д.И.МЕНДЕЛЕЕВА»

ВНИИР - филиал ФГУП «ВНИИМ им.Д.И.Менделеева»

УТВЕРЖДАЮ

Государственная система обеспечения единства измерений

СИСТЕМА ИЗМЕРЕНИЙ КОЛИЧЕСТВА ЖИДКОГО АММИАКА УЗЛА ПОДКЛЮЧЕНИЯ АММИАКОПРОВОДА АО «МИНУДОБРЕНИЯ» К МАГИСТРАЛЬНОМУ АММИАК ОПР ОВОДУ «ТОЛЬЯТТИ-ОДЕССА»

Методика поверки

МП 1159-1-2020

Начальн

Р.А. Корнеев

Wfid: +7(843) 272-12-02

Казань

2020

Настоящий документ распространяется на систему измерений количества жидкого аммиака узла подключения аммиакопровода АО «Минудобрения» к магистральному аммиакопрово-ду «Тольятти-Одесса» (далее - система) и устанавливает методику первичной поверки при вводе в эксплуатацию, а также после ремонта и периодической поверки при эксплуатации.

Если очередной срок поверки средств измерений (СИ) из состава системы наступает до очередного срока поверки системы, или появилась необходимость проведения внеочередной поверки СИ, то поверяется только это СИ, при этом внеочередную поверку системы не проводят.

Интервал между поверками системы - 2 года.

1 Операции поверки-

1.1 При проведении поверки выполняют операции, приведенные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта документа |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Подтверждение соответствия программного обеспечения |

7.2 |

Да |

Да |

|

Опробование |

7.3 |

Да |

Да |

|

Определение метрологических характеристик |

7.4 |

Да |

Да |

-

1.2 Если при проведении какой-либо операции поверки получен отрицательный результат, дальнейшую поверку не проводят.

-

2.1 При проведении поверки применяют следующие средства поверки:

-

- рабочий эталон 1-го разряда согласно ГПС (часть 2), утвержденной приказом Госстандарта от 07.02.2018 № 256 (далее - ПУ).

-

- средства поверки в соответствии с документами на поверку средств измерений, входящих в состав системы.

-

2.2 В расчетах при определении метрологических характеристик системы допускается определять плотность измеряемой среды по аттестованной методике измерений плотности жидкого аммиака косвенным методом (далее - МИ). Пределы допускаемой относительной погрешности (неопределенности) определения плотности не более ±0,05 %.

-

2.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

К поверке допускаются лица, изучившие инструкцию по эксплуатации на систему и имеющие квалификационную группу по электробезопасности не ниже II в соответствии с «Правилами техники безопасности при эксплуатации электроустановок потребителей».

4 Требования безопасности-

4.1 При проведении работ соблюдают требования, определяемые документами:

-

- в области охраны труда;

-

- в области промышленной безопасности;

-

- в области пожарной безопасности;

-

- в области соблюдения правильной и безопасной эксплуатации электроустановок;

-

- в области охраны окружающей среды.

-

4.2 Площадка системы должна содержаться в чистоте без следов жидкого аммиака и должна быть оборудована первичными средствами пожаротушения согласно Правилам противопожарного режима в Российской Федерации.

-

4.3 Выполнение работ прекращают при обнаружении течи в сварных и фланцевых соединениях оборудования системы.

-

4.4 В целях безопасной эксплуатации и технического обслуживания системы разрабатываются инструкции по видам работ.

-

5.1 Поверка системы осуществляется в условиях эксплуатации.

-

5.2 При проведении поверки соблюдают условия в соответствии с требованиями документов на методики поверки СИ, входящих в состав системы.

-

5.3 Измеряемая среда - аммиак жидкий по ГОСТ 6221-90 Е марки Ак:

-

- температура, °C от 0 до +15;

-

- давление, МПа от 2 до 10;

-

- содержание свободного газа не допускается.

-

5.4 Поверку системы проводят в диапазоне измерений, указанном в описании типа системы, или в фактически обеспечивающемся при поверке системы диапазоне измерений с обязательным указанием в свидетельстве о поверке информации об объеме проведения поверки. Фактический диапазон измерений не может превышать диапазона измерений, указанного в описании типа системы.

-

6.1 Проверяют выполнение условий пунктов 2, 3, 4 и 5 настоящего документа.

-

6.2 Подготовку средств поверки и системы осуществляют в соответствии с их эксплуатационными документами.

-

6.3 Проверяют наличие действующего знака поверки (оттиск клейма поверителя, наклейка) и (или) свидетельства о поверке на средства поверки.

-

6.4 Проверяют правильность монтажа средства поверки.

-

6.5 Производят подключение ПУ к системе согласно ее эксплуатационных документов.

-

6.6 Проверяют комплектность эксплуатационных документов на СИ, входящих в состав системы.

7.1 Внешний осмотр

При внешнем осмотре проверяют комплектность и внешний вид системы.

Комплектность системы должна соответствовать ее описанию типа и эксплуатационным документам.

При проверке внешнего вида системы выполняют следующие требования:

-

- на компонентах системы не должно быть механических повреждений, препятствующих ее применению и проведению поверки;

-

- надписи и обозначения на компонентах системы должны быть четкими и читаемыми без применения технических средств, соответствовать технической документации;

-

- должно быть в наличии свидетельство о предыдущей поверке системы (при периодической поверке).

Результат внешнего осмотра считают положительным, если выполняются вышеперечисленные требования.

Система, непрошедшая внешний осмотр, к поверке не допускается.

-

7.2 Подтверждение соответствия программного обеспечения (ПО).

Проверку идентификационных признаков ПО (счетчика-расходомера массового Micro Motion модели CMF (регистрационный номер в Федеральном информационном фонде 13425-01) и счетчика-расходомера массового Micro Motion модели CMF (регистрационный номер в Федеральном информационном фонде 45115-16) далее - СРМ) проводят с помощью сервисного ПО Prolink или с помощью переносного Найкоммуникатора. Для этого после установления связи персонального компьютера с СРМ выбирается пункт «Информация об устройстве». В открывшемся окне появляется информация об идентификационных данных ПО.

Результат подтверждения соответствия ПО системы считается положительным, если полученные идентификационные данные программного обеспечения СРМ соответствует идентификационным данным, указанным в описании типа на систему.

-

7.3 Опробование

При опробовании определяют работоспособность системы и ее составных частей в соответствии с их эксплуатационными документами.

Проводят ряд тестовых измерений на произвольно выбранном значении расхода измеряемой среды в пределах рабочего диапазона системы и ПУ. Запускают поршень ПУ и при прохождении поршня через первый оптический выключатель фиксирует начало отсчета импульсов, полученных от СРМ, а при прохождении второго оптического выключателя - окончание отсчета импульсов. На дисплее контроллера и (или) автоматизированного рабочего места оператора наблюдают значение массового расхода по показаниям СРМ.

Результат опробования считается положительным, если за время опробования отсутствовали протечки измеряемой среды, значение массового расхода, по показаниям системы, соответствовало значению рассчитанного массового расхода, проходящего через ПУ.

Проверяют герметичность системы.

Проверку герметичности системы проводят согласно эксплуатационной документации на систему. Система считается выдержавшей проверку, если на элементах и компонентах системы нет следов протечек жидкого аммиака или снижения давления.

-

7.4 Определение метрологических характеристик

-

7.4.1 Проводят проверку наличия действующих знаков поверки и (или) свидетельств о поверке и (или) записи в паспортах (формулярах) у СИ, являющихся измерительными компонентами системы. Все СИ (измерительные компоненты), входящие в состав системы, на момент проведения поверки системы должны быть поверены в соответствии с документами на поверку, указанными в свидетельствах об утверждении типа (описаниях типа) данных СИ. Перечень измерительных компонентов, входящих в состав системы, приведен в описании типа на систему.

Примечание - проверку по 7.4.1 для СРМ не проводят.

-

7.4.2 Определение относительной погрешности измерительного канала массового расхода жидкого аммиака.

Определение относительной погрешности измерительного канала массового расхода жидкого аммиака проводят путем сравнения показаний ПУ и каждого СРМ отдельно. Выбирают следующие точки расхода: наименьший (£>л/наим/ т/ч, наибольший (£>л/наиб), т/ч и 0,5 от суммы наибольшего и наименьшего расходов (0,5 (^л/наиб + £?л/наим)), т/ч.

В каждой точке расхода проводят не менее 11 измерений. За время одного измерения обеспечивают набор не менее 5000 импульсов с точностью до 0,01 периода от СРМ.

Допускается смещать точки расхода и количества на значение ±5 % от выбранной точки.

Фиксируют наибольшую относительную погрешность из серии измерений. При каждом измерении определяют:

- вместимость калиброванного участка ПУ, гпу, м3, определяют по формуле

где иопу

D, s

вместимость калиброванного участка ПУ, м3 (значение берут из свидетельства о поверке или паспорта ПУ);

коэффициент линейного расширения материала цилиндра ПУ, °C'1 (значение берут из эксплуатационных документов на ПУ);

,пу , рпу _ температура (°C) и давление (МПа) измеряемой среды в ПУ (в цилиндре);

коэффициент линейного расширения материала стержня, на котором установлены оптические детекторы, °C’1 (значение берут из эксплуатационных документов на ПУ);

температура стержня, на котором установлены оптические детекторы, °C; внутренний диаметр и толщина стенок калиброванного участка ПУ соответственно, мм (значения берут из эксплуатационных документов на ПУ); модуль упругости материала стенок ПУ, МПа (значение берут из эксплуатационных документов на ПУ);

индекс измерения (индекс точки расхода).

- массовый расход измеряемой среды, прошедший через ПУ, Q, т/ч, определяют по формуле

где р™1 - плотность измеряемой среды, определенная по показаниям поточного плот

номера (далее - ПП) при i-м измерении в j-й точке расхода, кг/м3.

Т - время прохождения поршня от одного оптические детекторы до другого, с;

- масса измеряемой среды по показаниям ПУ, т, определяют по формуле

(3)

При каждом измерении регистрируют:

-

- количество импульсов, полученных от СРМ;

-

- массовый расход измеряемой среды, прошедший через ПУ;

-

- плотность измеряемой среды по показаниям ПП или определенная по МИ;

-

- значения температуры и давления измеряемой среды.

-

7.4.3 Определение относительной погрешности системы при реализации градуировочной характеристики (ГХ) в виде постоянного значения М-фактора в СРМ.

При каждом измерении регистрируют:

-

- количество импульсов, полученных от СРМ;

-

- массовый расход измеряемой среды, прошедший через ПУ;

-

- плотность измеряемой среды, по показаниям ПП или определенная по МИ;

- значения температуры и давления измеряемой среды.

Для каждого измерения вычисляют значения М-фактор СРМ по формуле

^СРМ ji

(4)

где Л/срм - масса измеряемой среды по показаниям СРМ, т.

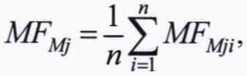

Вычисляют среднее арифметическое значение М-фактора СРМ в каждой j-ой точке расхода по формуле

(5)

где п - количество измерений в j-ой точке расхода.

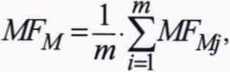

Вычисляют среднее арифметическое значение М-фактора во всем диапазоне массового расхода по формуле

(6)

где т - количество точек расхода.

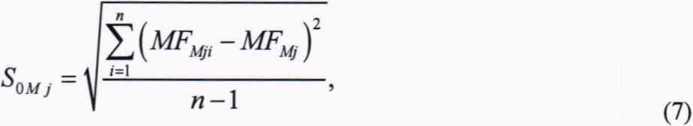

Для каждой точки расхода производят исключение результатов измерений, не удовлетворяющих критерию Граббса. Определяют среднее квадратическое отклонение случайной составляющей погрешности измерений в j-ой точке рабочего диапазона расхода, Somj, по формуле

MF -MF

1У1ГМрмкс 1Уи Mj

SOJ

(9)

Производят сравнение определенных Gi и G2 co значением коэффициента Gt, определенным в соответствии с Приложением Б методики поверки. Если Gi>Gt, toA/FW/m3KC исключают как маловероятное значение. Если G2 > Gt, то MF4 /мин исключают как маловероятное значение.

Далее вновь проводят вычисление MFMj,SOj и процедуру проверки результатов измерений, не удовлетворяющих критерию Граббса.

Количество измерений в каждой точке расхода, не удовлетворяющих критериям Граббса, должно быть не более 2.

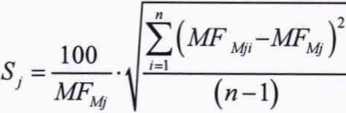

Вычисляют среднее квадратическое отклонение результатов измерений, %, по формуле

(Ю)

Проверяют выполнение условий (11) для рабочей измерительной линий, на которой установлен СРМ и для резервной линии, соответственно.

S <0,08%

(Н)

В случае невыполнения условий (11) в какой-либо точке расхода дальнейшую обработку результатов измерений прекращают, выясняют причины, вызвавшие невыполнение данных условий. После устранения причин поверку системы повторяют.

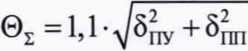

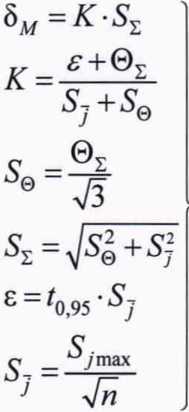

Вычисляют неисключенную составляющую систематической погрешности, %, по формуле

=

^диап

MFm

•100.

max

MF1

диап

(13)

где §пу - пределы относительной погрешности ПУ при измерении объема жидкости (определяется согласно паспорту рабочего эталона), %;

5пп - пределы относительной погрешности измерений плотности измеряемой среды, % (при использовании ПП определяется по формуле (14), при использовании МИ допускается принимать равным 0,05 %);

0, - дополнительная составляющая систематической погрешности, обуслов

ленная погрешностью измерений температуры измеряемой среды, % (определяют в соответствии с формулой (15));

8К - пределы допускаемой относительной погрешности контроллера при вычислении М-фактора СРМ, %;

0^ап - неисключенная составляющая систематической погрешности СРМ, вызванная усреднением (аппроксимацией) М-фактора (MFm), %.

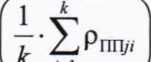

Относительную погрешность ПП, %, определяют по формуле

(М)

где ^пл - пределы допускаемой основной абсолютной погрешности ПП, кг/м3(определяется в соответствии с описанием типа);

к - общее количество измерений, проведенных в процессе испытаний.

Вычисляют значение дополнительной составляющей систематической погрешности, 0,, %, по формуле

— Ржтах ’ *100,

(15)

где рж - максимальное значение коэффициента объемного расширения измеряемой среды за время проведения поверки (определяется в соответствии с руководством по эксплуатации на систему);

Д/пу - пределы допускаемой абсолютной погрешности датчика температуры, используемого в процессе поверки для измерений температуры жидкого аммиака в ПУ, °C;

шах - индекс наибольшего из значений.

где е - случайная составляющая погрешности установки;

to,95 - коэффициент Стьюдента при доверительной вероятности Р = 0,95

(в соответствии с ГОСТ Р 8.736-2011).

Система считается прошедшей поверку, если пределы относительной погрешности СРМ, определенные по формуле (16), при измерении массы жидкого аммиака не превышают ±0,25 % для рабочей и резервной измерительной линии, на которых установлен СРМ.

При положительных результатах поверки производят установку в СРМ коэффициента М-фактора, MFCPM, определенного по формуле

^СРМ “ ^Уст ‘ • (17)

где Л/Г - значение коэффициента М-фактора, установленного в СРМ при предыдущей поверке, %.

8 Оформление результатов поверки8.1 При положительных результатах поверки оформляют свидетельство о поверке системы в соответствии с действующим законодательством РФ. Наносят знак поверки на свидетельство о поверке системы, а также на свинцовые (пластмассовые) пломбы, установленные в соответствии с рисунком 2 описания типа на систему.

На оборотной стороне свидетельства о поверке системы указывают:

-

1) диапазон измерений расхода, в котором поверена система;

-

2) градуировочная характеристика СРМ реализована в СРМ в виде постоянного значения МБдиап =____________;

-

3) пределы допускаемой относительной погрешности системы при измерении массы жидкого аммиака для рабочей и резервной измерительной линии ±0,25 %;

Особенности конструкции системы препятствуют нанесению на нее знака поверки. Знак поверки наносится на свидетельство о поверке системы, а также на пломбы, установленные в соответствии с рисунком 2 описания типа.

К свидетельству о поверке системы прикладывают:

-

- перечень автономных измерительных блоков, в который включают перечень ИК с указанием заводских номеров измерительных компонентов, входящих в состав ИК, и перечень измерительных компонентов, входящих в состав системы, с указанием их заводских номеров;

-

- протокол поверки системы, оформленный согласно приложению А.

8.2 При отрицательных результатах поверки систему к эксплуатации не допускают и выдают извещение о непригодности в соответствии с действующим законодательством РФ.

Приложение А

(рекомендуемое)

Форма протокола поверки системы измерений количества жидкого аммиака узла подключения аммиакопровода АО «Минудобрения» к магистральному аммиакопроводу «Тольятти-Одесса»

ПРОТОКОЛ №__

поверки системы измерений количества жидкого аммиака узла подключения аммиакопровода АО «Минудобрения» к магистральному аммиакопроводу «Тольятти-Одесса»

Место проведения поверки:__________________________________________________

Поверка выполнена с применением:_________________________________________

Условия проведения поверки:

Температура окружающей среды:_______

Атмосферное давление:_________

Относительная влажность воздуха:_______

РЕЗУЛЬТАТЫ ПОВЕРКИ

Внешний осмотр:______________________________________

(соответствует/не соответствует)

Подтверждение соответствия программного обеспечения______________________________

(соответствует/не соответствует)

Опробование:_________________________________

(соответствует/не соответствует)

Определение метрологических характеристик:

Относительная погрешность системы при измерениях массы

жидкого аммиака:

(соответствует/не соответствует)

Таблица 1 - Исходные данные

|

Ио™, М3 |

5пу, % |

D, мм |

S, мм |

Е, МПа |

Д/пу, С |

аиил |

аст |

Зпп, % |

А/пп, С |

5к, % |

AF, имп/т | ||

Таблица 2 - Результаты измерений и вычислений

|

№ изм/ № том |

Q, т/ч |

У имп |

1™, О с |

р™, кг/м3 |

/НН, о с |

г, о с |

V ПУ 'пр , м3 |

,, ПП Рпр , кг/м3 |

т |

Л/*м, т |

Таблица 3 - Реализация градуировочной характеристики в СРМ в виде постоянного коэффици-ента М-фактора

|

MF |

MF} |

Sj |

S(MF), % |

Л/^диап |

е, % |

Sz, % |

5, % |

должность лица, проводившего поверку

Дата поверки _________

ПОДПИСЬ

Ф.И.О.

Приложение Б

(справочное)

Критические значения Gt для критерия Граббса

|

п |

Одно наибольшее или одно наименьшее значение при уровне значимости q | |

|

Свыше 1 % |

Свыше 5 % | |

|

3 |

1,155 |

1,155 |

|

4 |

1,496 |

1,481 |

|

5 |

1,764 |

1,715 |

|

6 |

1,973 |

1,887 |

|

7 |

2,139 |

2,020 |

|

8 |

2,274 |

2,126 |

|

9 |

2,387 |

2,215 |

|

10 |

2,482 |

2,290 |

|

И |

2,564 |

2,355 |

|

12 |

2,636 |

2,412 |

|

13 |

2,699 |

2,462 |

|

14 |

2,755 |

2,507 |

|

15 |

2,806 |

2,549 |

|

16 |

2,852 |

2,585 |

|

17 |

2,894 |

2,620 |

|

18 |

2,932 |

2,651 |

|

19 |

2,968 |

2,681 |

|

20 |

3,001 |

2,709 |

|

21 |

3,031 |

2,733 |

|

22 |

3,060 |

2,758 |

|

23 |

3,087 |

2,781 |

|

24 |

3,112 |

2,802 |

|

25 |

3,135 |

2,822 |

|

26 |

3,157 |

2,841 |

|

27 |

3,178 |

2,859 |

|

28 |

3,199 |

2,876 |

|

29 |

3,218 |

2,893 |

|

30 |

3,236 |

2,908 |

|

31 |

3,253 |

2,924 |

|

32 |

3,270 |

2,938 |

|

33 |

3,286 |

2,952 |

|

34 |

3,301 |

2,965 |

|

36 |

3,330 |

2,991 |

|

38 |

3,356 |

3,014 |

|

40 |

3,381 |

3,036 |

Приложение В

(справочное) Коэффициенты сжимаемости и термического расширения жидкого аммиака

|

Температура, °C |

Давление, кгс/см2 |

|

0 |

16 |

|

21 | |

|

26 | |

|

31 | |

|

36 | |

|

41 | |

|

46 | |

|

51 | |

|

56 | |

|

5 |

16 |

|

21 | |

|

26 | |

|

31 | |

|

36 | |

|

41 | |

|

46 | |

|

51 | |

|

56 | |

|

10 |

16 |

|

21 | |

|

26 | |

|

31 | |

|

36 | |

|

41 | |

|

46 | |

|

51 | |

|

56 | |

|

15 |

16 |

|

21 | |

|

26 | |

|

31 | |

|

36 | |

|

41 | |

|

46 | |

|

51 | |

|

56 | |

|

20 |

16 |

|

21 | |

|

26 | |

|

31 | |

|

36 | |

|

41 | |

|

46 | |

|

51 | |

|

56 |

|

Коэффициент изотермического сжатия, 1/бар |

Коэффициент термического расширения, 1/К |

|

0,00010956 |

0,0013591 |

|

0,00010886 |

0,0013537 |

|

0,00010818 |

0,0013484 |

|

0,00010750 |

0,0013431 |

|

0,00010683 |

0,0013379 |

|

0,00010617 |

0,0013327 |

|

0,00010552 |

0,0013276 |

|

0,00010487 |

0,0013226 |

|

0,00010423 |

0,0013176 |

|

0,00011977 |

0,0014172 |

|

0,00011897 |

0,0014112 |

|

0,00011817 |

0,0014052 |

|

0,00011738 |

0,0013993 |

|

0,00011661 |

0,0013935 |

|

0,00011584 |

0,0013878 |

|

0,00011508 |

0,0013821 |

|

0,00011433 |

0,0013765 |

|

0,00011360 |

0,0013709 |

|

0,00013123 |

0,0014802 |

|

0,00013029 |

0,0014735 |

|

0,00012936 |

0,0014668 |

|

0,00012844 |

0,0014603 |

|

0,00012753 |

0,0014537 |

|

0,00012664 |

0,0014473 |

|

0,00012576 |

0,0014410 |

|

0,00012489 |

0,0014347 |

|

0,00012403 |

0,0014285 |

|

0,00014414 |

0,0015490 |

|

0,00014303 |

0,0015414 |

|

0,00014194 |

0,0015339 |

|

0,00014086 |

0,0015260 |

|

0,00013980 |

0,0015191 |

|

0,00013875 |

0,0015119 |

|

0,00013772 |

0,0015048 |

|

0,00013670 |

0,0014978 |

|

0,00013570 |

0,0014908 |

|

0,00015875 |

0,0016242 |

|

0,00015744 |

0,0016156 |

|

0,00015615 |

0,0016071 |

|

0,00015488 |

0,0015987 |

|

0,00015363 |

0,0015905 |

|

0,00015240 |

0,0015823 |

|

0,00015118 |

0,0015743 |

|

0,00014999 |

0,0015664 |

|

0,00014882 |

0,0015585 |