Руководство по эксплуатации «ДАТЧИКИ ДАВЛЕНИЯ САПФИР-22МП » (РИБЮ 406233.033 РЭ)

ДАТЧИКИ ДАВЛЕНИЯ САПФИР-22МП Руководство по эксплуатации РИБЮ 406233.033 РЭ

СОДЕРЖАНИЕ

Стр.

Приложения:

-

2. ОБОЗНАЧЕНИЕ ИСПОЛНЕНИЯ ДАТЧИКА ПО МАТЕРИАЛАМ, КОНТАКТИРУЮЩИМ С ИЗМЕРЯЕМОЙ СРЕДОЙ

-

3. МАССА ДАТЧИКОВ В ЗАВИСИМОСТИ ОТ МОДЕЛИ И ИСПОЛНЕНИЯ ПО МАТЕРИАЛАМ

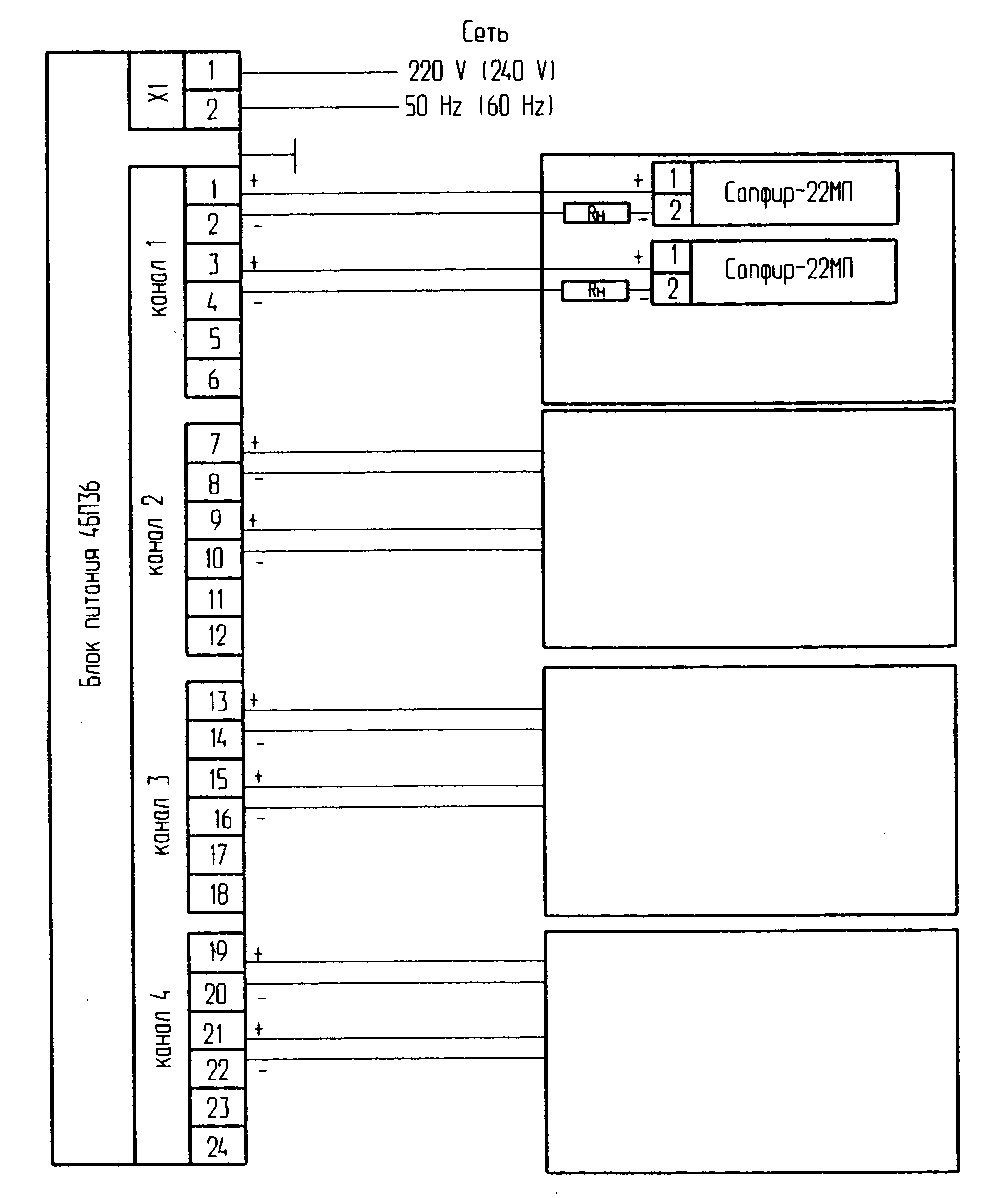

САПФИР-22МП С ЧЕТЫРЕХПРОВОДНОЙ СХЕМОЙ ВКЛЮЧЕНИЯ И БЛОКА ПИТАНИЯ 4БП36

-

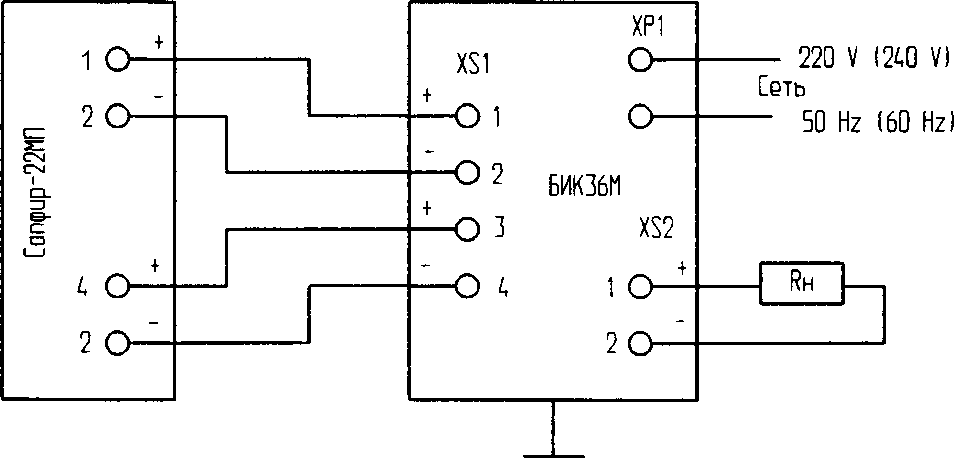

7. СХЕМА ЭЛЕКТРИЧЕСКАЯ ПОДКЛЮЧЕНИЯ ДАТЧИКА САПФИР-22МП И БЛОКА ИЗВЛЕЧЕНИЯ КОРНЯ БИК36М

-

8. ГАБАРИТНЫЕ, УСТАНОВОЧНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ

Руководство по эксплуатации содержит технические данные, описание принципа действия и устройства, а также сведения, необходимые для правильной эксплуатации датчиков давления Сапфир-22МП (в дальнейшем - датчики).

Руководство по эксплуатации распространяется на датчики, изготовляемые для нужд народного хозяйства, для поставки на экспорт, а также для эксплуатации на объектах атомной энергетики (ОАЭ).

Просим учесть, что техническое совершенствование датчиков может иногда привести к непринципиальным расхождениям между схемой датчика и текстом настоящего руководства.

Примечание. Электронный блок датчика, электронная плата пульта управления, математическое и программное обеспечение разработаны ООО " Научнопроизводственный центр ПАЛС" и ООО "Научно-производственное предприятие АЛМА" г. Самара.

1. ОПИСАНИЕ И РАБОТА

-

1.1. Назначение

Датчики предназначены для непрерывного пропорционального преобразования значения избыточного давления, разрежения или разности давлений жидкостей и газов в унифицированный токовый выходной сигнал.

Датчики разности давлений могут использоваться в устройствах, предназначенных для преобразования значений уровня жидкости, расхода жидкости или газа.

Датчики имеют исполнения по взрывозащите:

взрывозащищенное с видом взрывозащиты "искробезопасная электрическая цепь "ia", с уровнем взрывозащиты "особовзрывобезопасный" (О), соответствует ГОСТ 22782.5-78: маркировка взрывозащиты "OExiaIICT5 X" по ГОСТ 12.2.20-76; категория и группа взрывоопасной смеси 11СТ5 по ГОСТ 12.1.011-78.

взрывозащищенное с видами взрывозащиты "специальный и взрывонепроницаемая оболочка" (sd) и уровнем взрывозащиты "взрывобезопасный" (1); соответствует ГОСТ 22782.3-77. ГОСТ 22782.6-81: маркировка взрывозащиты "1ЕхsdIIВТ5" по ГОСТ 12.2.020-76; категория и группа взрывоопасной смеси 11ВТ5 по ГОСТ 12.1.011-78:

невзрывозащищенное.

Датчики взрывозащищенного исполнения предназначены для установки во взрывоопасных зонах помещений и наружных установок согласно главе 7.3 ПУЭ-85 и другим нормативным документам, регламентирующим применение электрооборудования во взрывоопасных условиях.

Датчики, предназначенные для работы на ОАЭ, относятся к классу 2У по ПНАЭ Г-1-011-89.

Датчики, предназначенные для работы на ОАЭ, выпускаются только в невзрывозащищенном исполнении.

По устойчивости к климатическим воздействиям датчики имеют следующие исполнения по ГОСТ 15150-69:

У2* - для работы при температуре от минус 30 до 50 °С и от минус 40 до 80 °С: УХЛ3.1* и ТЗ* - для работы при температуре от 5 до 50 °С;

УХЛ3.1** и ТЗ** - для работы при температуре от минус 10 до 80 °С; Относительная влажность окружающего воздуха - до 95 % при 35 °С.

Степень защиты датчиков от воздействия пыли и воды - IP55 по ГОСТ 14254-96. При заказе датчика должно быть указано: условное обозначение (приложение 1);

обозначение технических условий.

При заказе датчика разности давлений, предназначенного для измерения расхода жидкостей или газов, заказчиком заполняется номенклатура исходных данных по форме предприятия-изготовителя или заказчика.

При заказе датчика разности давлений, предназначенного для измерения уровня жидкостей, заказчиком заполняется лист исходных данных по форме предприятия-изготовителя.

При заказе датчика разности давлений без диафрагмы и сосудов исходные данные не указываются.

-

1.2. Характеристики

-

1.2.1. Модели, верхние пределы измерений и предельно допускаемые рабочие избыточные давления датчиков разности давлений указаны в табл. 1. Модели и верхние пределы измерений остальных датчиков указаны в табл. 2.

Нижний предел измерений датчиков равен нулю.

Таблица 1

|

Модель |

Ед. давления |

Измеряемый параметр |

Верхний предел измерений |

Предельно допускаемое рабочее избыточное давление, МРа |

|

2410 |

кРа |

Разность давлений ДД |

0,16; 0,25; 0,4; 0,6 (0,63); 1,0; 1,6 |

0,1: 4,0 |

|

2420 |

кРа |

1,0; 1,6; 2,5; 4,0; 6,0 (6,3); 10 |

4,0; 10 | |

|

2430 |

кРа |

4,0; 6,0 (6,3); 10; 16; 25; 40 |

16: 25 | |

|

2434 |

кРа |

4,0; 6,0 (6,3); 10; 16; 25; 40 |

40 | |

|

2440 |

кРа |

25; 40; 60 (63); 100; 160; 250 |

16; 25 | |

|

2444 |

кРа |

25; 40; 60 (63); 100; 160; 250 |

40 | |

|

2450 |

МРа |

0,25; 0,4; 0,6 (0,63); 1,0; 1,6 |

16; 25 | |

|

2460 |

МРа |

1,6; 2,5; 4,0; 6,0 (6,3); 10; 16 |

25 |

Таблица 2

|

Модель |

Измеряемый параметр |

Ед. давления |

Верхний предел измерений по избыточному давлению ( + ) по разрежению ( - ) | |

|

2030 |

Абсолютное давление ДА |

кРа |

4,0; 6,0 (6,3); 10; 16; 25; 40 | |

|

2040 |

кРа |

25; 40; 60 (63); 100; 160; 250 | ||

|

2050 2051 |

МРа |

0 25- 0,4; 0 6 (0,63); 1,0 | ||

|

2054, 2055 |

МРа |

0,6 (0,63); 1,0; 1,6; 2,5 | ||

|

2110 |

Избыточное давление ДИ |

кРа |

0,16; 0,25; 0,4; 0,6 (0,63); 1,0; 1,6 | |

|

2120 |

кРа |

1,0; 1,6; 2,5; 4,0; 6,0 (6,3); 10 | ||

|

2130 |

кРа |

4,0; 6,0 (6,3); 10; 16; 25; 40 | ||

|

2140 |

кРа |

25; 40; 60 (63); 100; 160; 250 | ||

|

2150, 2151, 2152 |

МРа |

0,25; 0,4; 0,6 (0,63); 1,0 | ||

|

2154, 2155, 2156 |

МРа, |

0 6 (0,63); 1,0; 1,6; 2,5 | ||

|

2160, 2161, 2162 |

МРа |

2,5; 4,0; 6,0 (6,3); 10 | ||

|

2170. 2171, 2172 |

МРа |

16; 25; 40 | ||

|

2175 |

МРа |

40; 60 (63); 100 | ||

|

2210 |

Разрежение ДВ |

кРа |

-(0,16; 0,25; 0,4; 0.6 (0.63); 1.0; 1.6) | |

|

2220 |

кРа |

-(1,0; 1,6; 2,5; 4,0; 6,0 (6,3); 10) | ||

|

2230 |

кРа |

-(4,0; 6,0 (6,3); 10; 16; 25; 40) | ||

|

2240 |

кРа |

-(25; 40; 60 (63); 100) | ||

|

2310 |

Давление-разрежение Див |

кРа |

± (0,08; 0,125; 0,2; 0,3(0,315); 0,5; 0,8) | |

|

2320 |

кРа |

± (0,5; 0,8; 1,25; 2,0; 3,0 (3,15); 5,0) | ||

|

2330 |

кРа |

± (2,0; 3,0 (3,15); 5,0; 8,0; 12,5; 20) | ||

|

2340 |

кРа |

± (12,5; 20; 30 (31,5); 50; 80) | ||

|

2350, 2351, 2352 |

МРа |

-0.1 |

+ (0,15; 0,3; 0,5 (0,53); 0,9) | |

|

2354, 2355, 2356 |

МРа |

-0,1 |

+ (0,5 (0,53); 0,9; 1,5; 2,4) | |

По требованию заказчика датчики могут изготавливаться с единицами давления kgf/m2, kgf/cm2.

Каждый датчик выпускается с предприятия-изготовителя настроенным на все пределы измерений, предусмотренные для модели в табл. 1, 2.

Допускается по согласованию с заказчиком поставлять датчики, настроенные на меньшее количество пределов измерений, при этом в паспорте должна быть отметка о настроенных пределах измерений.

В случае отсутствия в заказе предельно допускаемого рабочего избыточного давления для датчика разности давлений предприятие-изготовитель может выпускать датчик с любым значением предельно допускаемого рабочего избыточного давления из указанных в табл. 2 для данной модели.

При выпуске датчиков разности давлений, предназначенных для измерения уровня жидкости, датчики могут быть настроены в соответствии с заказом на любой верхний предел измерений, не выходящий за крайние значения, предусмотренные для данной модели.

-

1.2.2. Номинальная статическая характеристика преобразования датчиков: линейно возрастающая или линейно убывающая - для датчиков разности давлений;

линейно возрастающая - для остальных датчиков.

-

1.2.3. Основная допускаемая погрешность, выраженная в процентах верхнего предела или суммы верхних пределов измерений, не превышает пределов [у], равных:

±0,1; ±0,15; ±0,25 - для датчиков с верхними пределами или суммой верхних пределов измерений от 1 кРа до 100 МРа включительно:

±0,5 - для датчиков с верхними пределами или суммой верхних пределов измерений от 0,16 кРа до 100 МРа включительно;

±0,2; ±0,4 - для датчиков разности давлений с верхними пределами измерений от 1 кРа до 16 МРа включительно и для остальных датчиков с верхними пределами или суммой верхних пределов измерений от 1 до 250 кРа.

Датчики с пределами допускаемой основной погрешности ±0,1 и +0,15 % выпускаются по согласованию с изготовителем.

-

1.2.4. Вариация выходного сигнала не превышает пределов (уг), равных:

0,5 (у) - для исполнений по материалам 01; 02: 03: 11. 12. 17;

1,0 (у) - для остальных исполнений по материалам.

-

1.2.5. Предельные значения выходных сигналов постоянного тока, исполнения по взрывозащите, исполнения по схеме включения и сопротивление нагрузки Rнmах указаны в табл. 3.

Таблица 3

|

Исполнение по взрывозашите |

выходной сигнал, mА |

Схема включения |

Сопротивление нагрузки Янтах, Q |

|

Взрывозащищенное с искробезопасной электрической цепью |

4 - 20 20 - 4 |

Двухпро водная |

Определяется барьером защиты и (или) блоком питания (п. 1.2.9) |

|

Взрывозащищенное с взрывонепроницаемой оболочкой и не- |

4 - 20 20 - 4 |

Двухпро водная |

Определяется формулой (1) |

|

взрывозащищеное |

Четырехпроводная |

1350 | |

|

0 - 5 5 - 0 |

Четырехпроводная |

2500 |

Riimax = UТ 10 • 103. (1)

1в

где U - напряжение питания (п.1.2.8), V:

Ib - верхнее предельное значение выходного сигнала, равное 20 mА

-

1.2.6. Значения выходного сигнала, соответствующие нижним предельным значениям измеряемого параметра, равны:

0 и 4 mА - для датчиков с выходными сигналами 0-5 и 4-20 mА соответственно с возрастающей характеристикой выходного сигнала:

5 и 20 mА - для датчиков с выходными сигналами 5-0 и 20-4 mА соответственно с убывающей характеристикой выходного сигнала:

для датчиков давления-разрежения определяются по формуле. (2):

I = Ih +

Ib - Ih рвИ + рвр|

I Рвр|

(2)

где Ib, Ih - верхнее и нижнее предельные значения выходного сигнала (п. 1.2.5), mA:

I Рви|, I Рвр| - абсолютные значения верхних пределов измерений избыточного давления и разрежения, соответственно.

-

1.2.7. Зависимость между выходным сигналом и измеряемым давлением определяется формулами (3) и (4):

для датчиков с возрастающей характеристикой выходного сигнала

P

Ip =----(Imax - Io) + Io (3)

Pmax

для датчиков разности давлений с убывающей характеристикой выходного сигнала

P

Ip = Io + (1 ------) (Imax - Io) (4)

Pmax

где 1р - расчетное значение выходного сигнала, соответствующее измеряемому параметру Р:

Imax - наибольшее значение выходного сигнала, тА;

1о - наименьшее значение выходного сигнала. :шА:

Р - значение измеряемого параметра (разность значения измеряемого параметра и верхнего предела измерений по разрежению), кРа, МРа:

Рmах - верхний предел измерений (разность верхних пределов измерений по избыточному давлению и разрежению), кРа, МРа.

-

1.2.8. Электрическое питание датчиков с видом взрывозащиты "специальный и взрывонепроницаемая оболочка" и невзрывозащищенных осуществляется от источника постоянного тока напряжением:

(36 ± 0,72) V - для датчиков с четырехпроводной схемой включения:

от 16 до 36 V - для датчиков с двухпроводной схемой включения.

Пульсация (двойная амплитуда) выходного напряжения источника питания должна быть не более 0,5 % от его номинального значения.

Сопротивление изоляции электрических цепей источника питания должно быть не менее 40 М^.

-

1.2.9. Электрическое питание датчиков с видом взрывозащиты "искробезопасная электрическая цепь '4а" осуществляется от искробезопасного входа блока преобразования сигналов БПС-90 ТУ 25-7439.0016-90. Допускается питание датчиков этого исполнения осуществлять от источников питания, указанных в п.1.2.8, при проведении испытаний и проверок датчиков вне взрывоопасных зон без сохранения свойств взрывозащищенности.

-

1.2.10. Мощность, потребляемая датчиком при напряжении питания 36 V, не более:

0,6 V-А - для датчиков с выходным сигналом 0-5 mA и 5-0 mA и четырехпроводной схемой включения;

0,8 V-А - для датчиков с выходным сигналом 4-20 mA и 20-4 mA и двухпроводной схемой включения;

1,2 V-А - для датчиков с выходным сигналом 4-20 mA и 20-4 mA и четырехпроводной схемой включения.

-

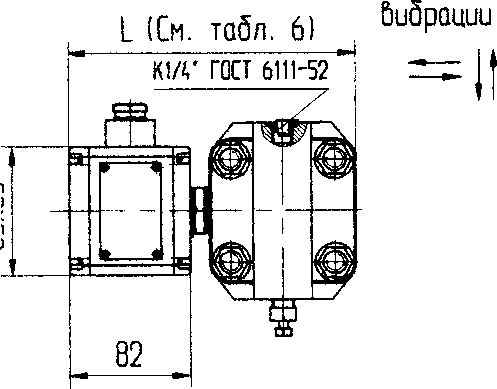

1.2.11. По устойчивости к механическим воздействиям (виброустойчивости и вибропрочности) датчики соответствуют по ГОСТ 12997-84 исполнениям:

L3 - модели 2110, 2210, 2.310, 2410:

N3 - остальные модели.

Допустимые направления вибрации указаны в приложении 8.

Взрывозащищенные датчики с видами взрывозащиты "специальный и взрывонепроницаемая оболочка" имеют высокую степень механической прочности по ГОСТ 22782.0-81.

-

1.2.12. Датчики имеют исполнения по материалам, контактирующим с измеряемой средой, указанные в приложениях 2 и 3.

Датчики, поставляемые для эксплуатации на ОАЭ. изготовляются в исполнениях по материалам 02 и 11.

-

1.2.13. Предельно допускаемое смещение "нуля" [До»] (изменение выходного сигнала при нулевом значении измеряемого параметра), вызванное изменением температуры окружающего воздуха от (23±2) °С до любой температуры в рабочем диапазоне температур на каждые 10 °С изменения температуры, выраженное в процентах диапазона выходного сигнала, не превышает значений, определяемых по формуле (5):

[До»] = Д'о» (1+0,5 pmax), (5)

Pmax

где Р'тах - максимальный верхний предел измерений (разность максимальных верхних пределов измерений по избыточному давлению и разрежению) для данной модели, кРа, МРа:

Ртах - действительное значение верхнего предела измерений (разности верхних пределов измерений по избыточному давлению и разрежению), кРа, МРа.

Д'о» - значение по табл. 4, % диапазона выходного сигнала.

Таблица 4

|

Предел допускаемой основной погрешности (п.1.2.3) |

Д'о» |

[Дд»] |

|

± 0,1; ± 0,15; ± 0,2 |

0,06 |

0,1 |

|

± 0,25 |

0,08 |

0,12 |

|

± 0.4 |

0,1 |

0,16 |

|

± 0,5 |

0,15 |

0,2 |

Предельно допускаемое изменение диапазона выходного сигнала Дд», вызванное изменением температуры окружающего воздуха от (23±2) °С до любой температуры в рабочем диапазоне температур на каждые 10 °С изменения температуры, выраженное в процентах диапазона выходного сигнала, не превышает значений, [Дд»], по табл. 4.

-

1.2.14. Изменение значения выходного сигнала датчиков разности давлений,

- 9 -вызванное изменением рабочего избыточного давления в диапазоне от нуля до предельно допускаемого и от предельно допускаемого до нуля (табл.1), выраженное в процентах диапазона изменения выходного сигнала, не превышает значений [ур], определяемых по формуле (6):

[Гр] =Кр А Рраб Pmax %, (6)

Pmax

где А Рраб - изменение рабочего избыточного давления, МРа;

Р'тах, Ртах - то же, что в формуле 5:

Кр=0,025 %/МРа - для датчиков моделей 2430, 2434, 2440, 2444, 2450, 2460;

Кр=0,08 %/МРа - для датчиков модели 2420 с предельно допускаемым рабочим избыточным давлением 10 МРа;

Кр=0,2 %/МРа - для датчиков моделей 2410 и 2420 с предельно допускаемым рабочим избыточным давлением 4 МРа.

Для датчиков модели 2410 с предельно допускаемым рабочим избыточным давлением 0,1 МРа значение Yр не должно превышать 0,2 % при изменении А Рраб в пределах 0,1 МРа.

-

1.2.15. Средняя наработка на отказ с учетом технического обслуживания составляет

150000 h.

-

1.2.16. Средний срок службы датчиков - 12 лет, кроме датчиков, эксплуатируемых при измерении параметров химических агрессивных сред.

Средний срок службы датчиков, эксплуатируемых при измерении параметров химических агрессивных сред, -6 лет. В этом случае исполнение датчиков по материалам, контактирующим с измеряемой средой, выбирается из 02, 05, 06, 07, 08, 09 в соответствии с приложением 2.

-

1.2.17. Масса датчиков не превышает указанной в приложении 3.

-

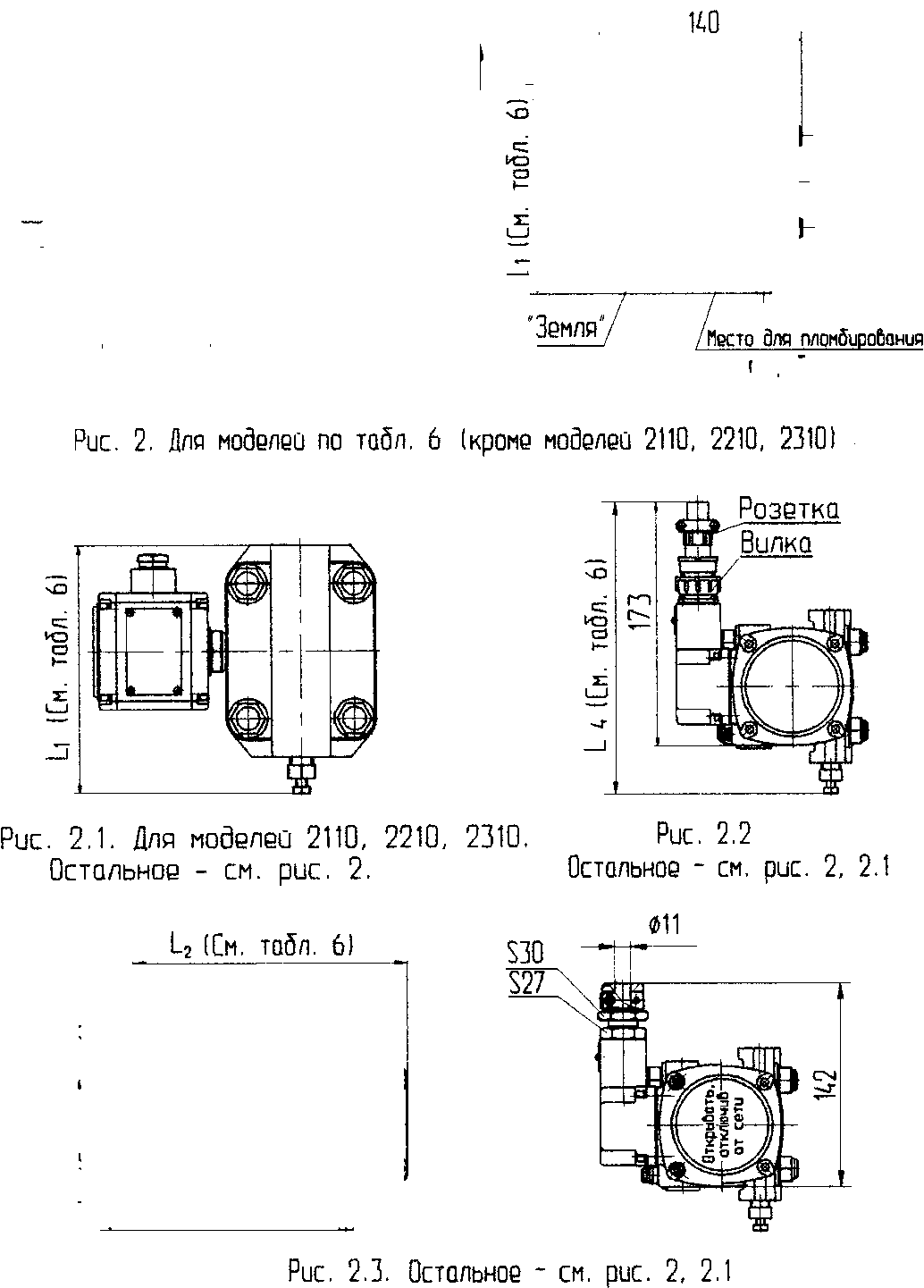

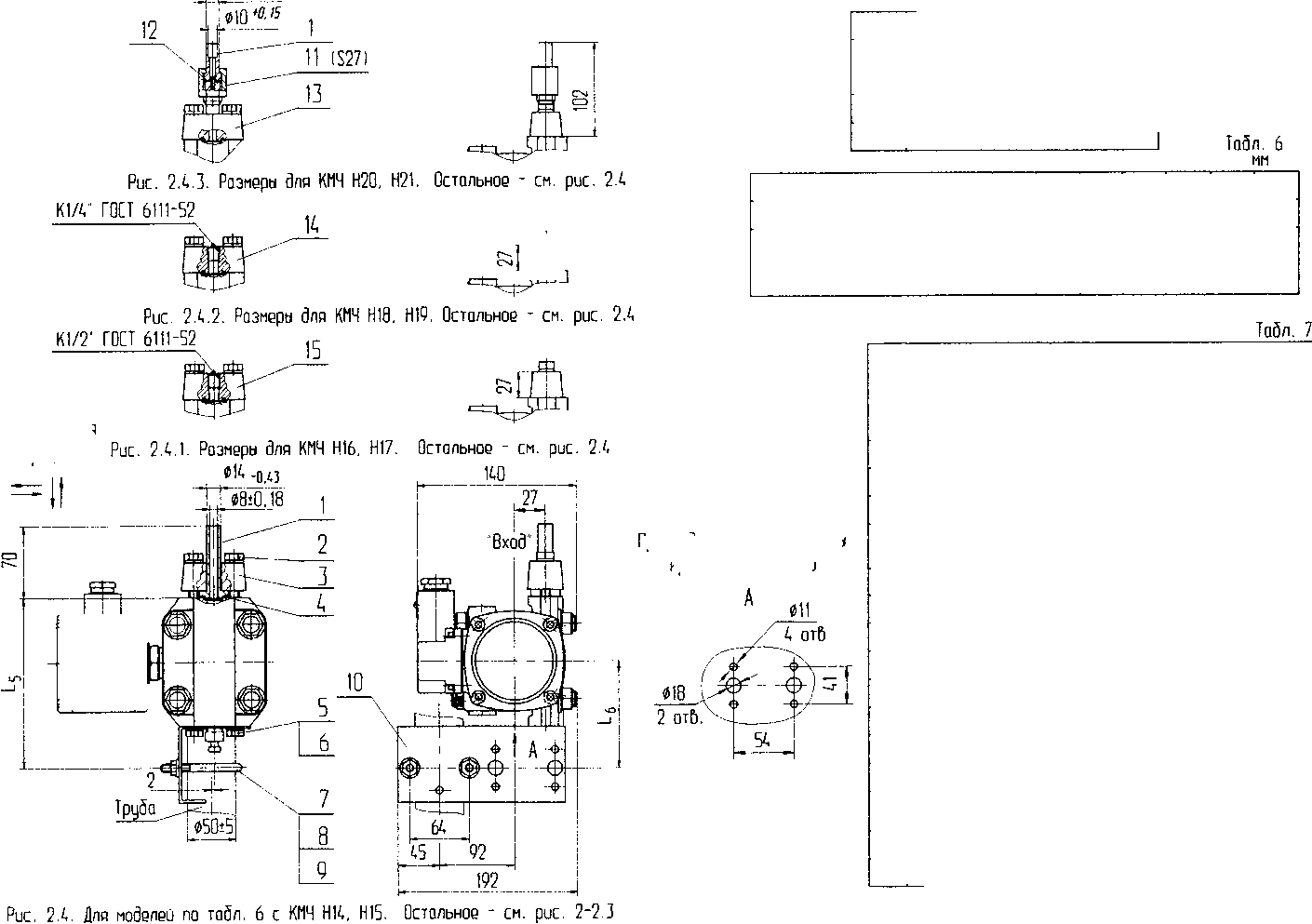

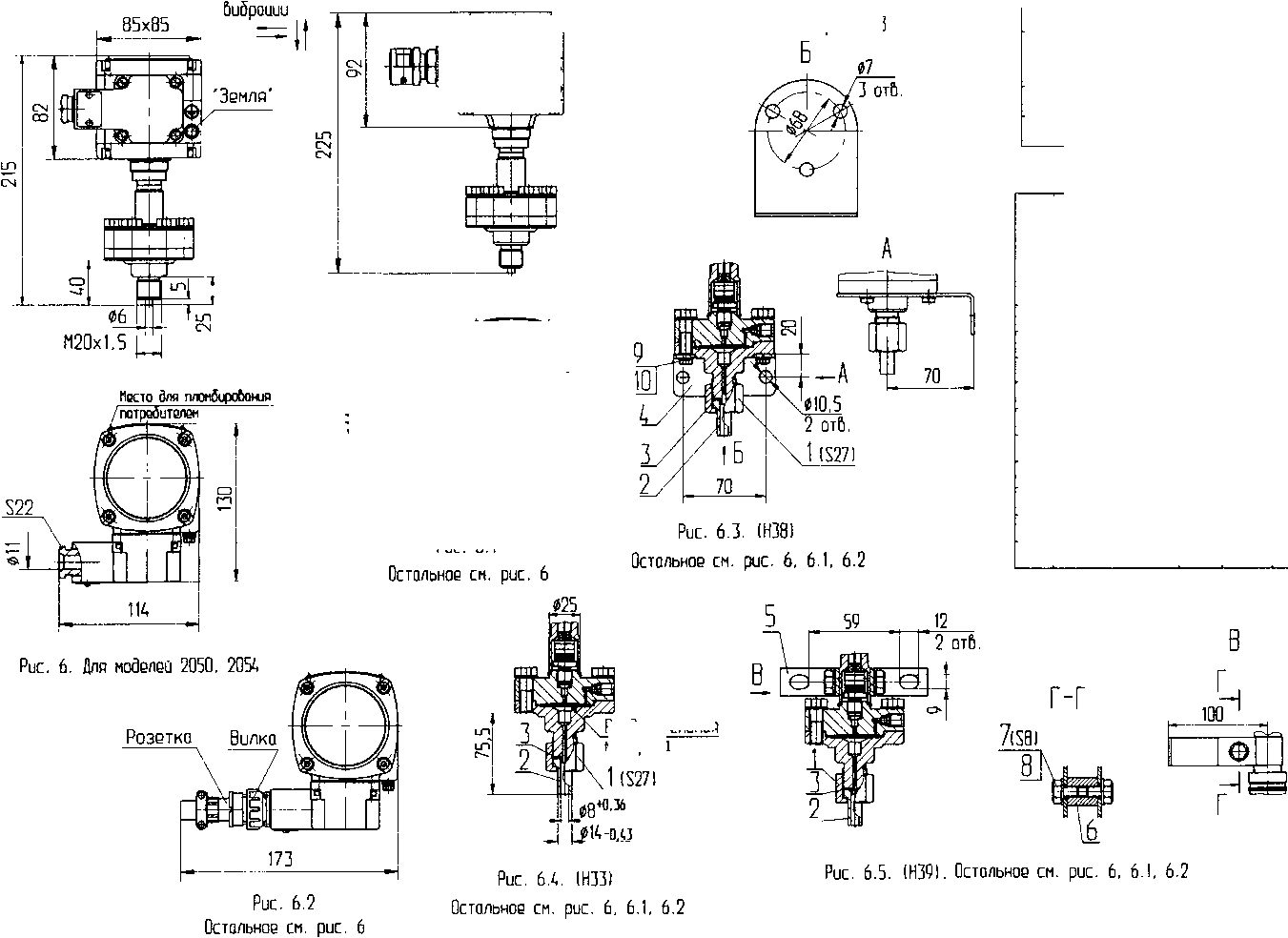

1.2.18. Установочные и присоединительные размеры датчиков с установленными монтажными частями соответствуют указанным в приложении 8.

-

1.3. Устройство и работа

-

1.3.1. Работа датчика основана на использовании тензоэффекта в полупроводниках. Измеряемое давление воздействует на мембрану тензопреобразователя, от деформации которой изменяются значения сопротивлений тензорезисторов и электрического выходного сигнала. В электронном блоке этот сигнал преобразуется в унифицированный токовый выходной сигнал.

Датчики с разделительной мембраной могут быть использованы для измерения давления агрессивных сред, а датчики с открытой разделительной мембраной также и для измерения коагулирующих сред.

Для защиты мембран в разделителях от воздействия измеряемой среды допускается использование пленок из фторопласта, резины и других эластопластов толщиной до 0,3 mm или дополнительных металлических мембран толщиной до 0,1 mm (тантал, нержавеющая сталь и т.п.).

Общий вид, габаритные и присоединительные размеры датчиков представлены в приложении 8

-

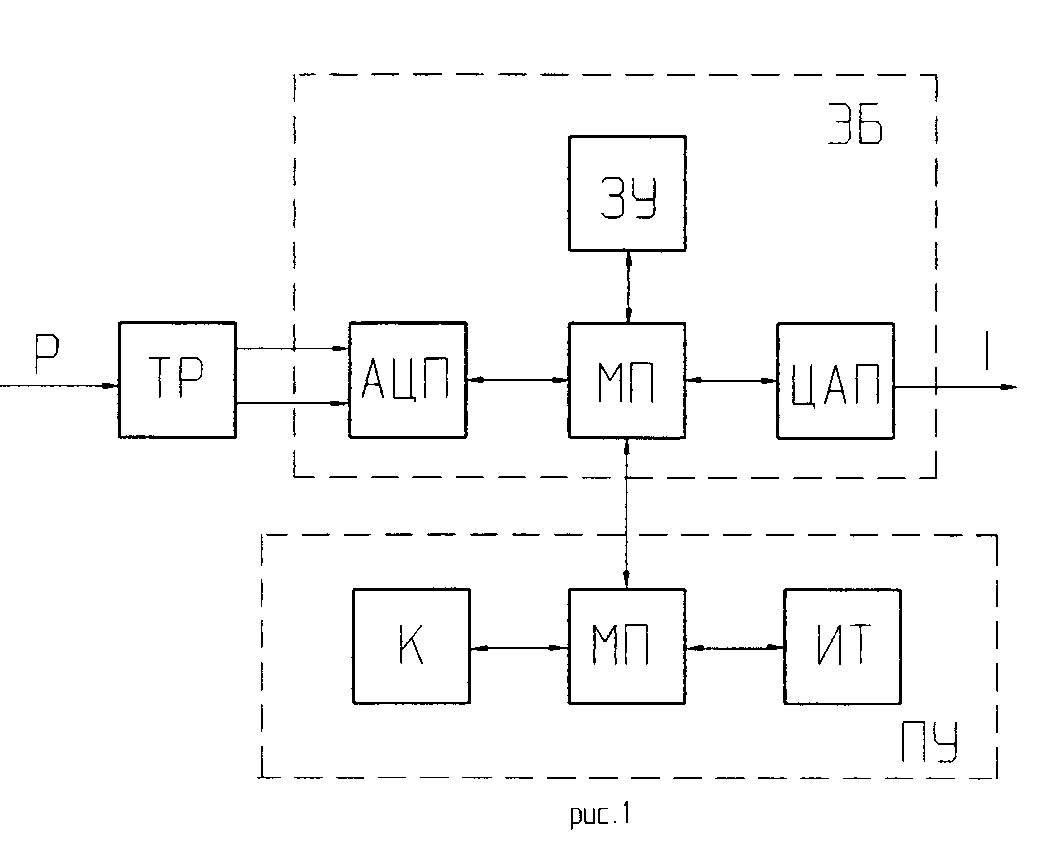

1.3.2. Электронный блок смонтирован на одной плате, размещенной в корпусе датчика. Блок-схема электронного блока представлена на рис. 1.

АЦП преобразует выходное напряжение тензопреобразователя ТП в цифровой код. При этом обеспечивается исключение влияния тока питания ТП на результат преобразования и осуществляется эффективное подавление помех (в первую очередь промышленной частоты). АЦП управляется микропроцессором МП и имеет встроенную систему автоматической коррекции погрешностей. Кроме того. АЦП преобразует в код сигнал с ТП, несущий информацию о температуре преобразователя. Этот код используется для автоматической цифровой коррекции температурных погрешностей измерительного блока, АЦП и ЦАП.

МП осуществляет управление работой всех узлов электронного блока и с учетом индивидуальных характеристик измерительного блока. АЦП и ЦАП производит коррекцию нелинейности функции преобразования и коррекцию температурных погрешностей всех звеньев датчика. Индивидуальные параметры звеньев, а также параметры требуемой функции преобразования датчика записываются и хранятся в запоминающем устройстве ЗУ. Записанные данные сохраняются при отключении энергопитания, поэтому при включении питания датчик сразу нормально функционирует.

Скорректированный код передается в ЦАП, где преобразуется в унифицированный токовый выходной сигнал I.

-

1.3.3. Пульт управления (ПУ) предназначен для настройки, калибровки и контроля параметров датчика. ПУ выполнен в виде отдельного устройства с автономным питанием (батарея типа "Крона") и подключается к плате электронного блока датчика с помощью трехпроводной линии связи.

ПУ универсален, и позволяет работать с любыми моделями датчиков Сапфир-22МП.

Блок-схема ПУ приведена на рис. 1. ПУ содержит микропроцессор МП, клавиатуру К (3х4) и цифро-буквенное индикаторное табло ИТ.

-

1.3.4. Обеспечение взрывозащищенности.

Обеспечение взрывозащищенности датчика с видом взрывозащиты "искробезопасная электрическая цепь" достигается за счет ограничения напряжения и тока в их электрических цепях до искробезопасных значений, а также за счет выполнения конструкции в соответствии с ГОСТ 22782.5-78. Ограничение тока и напряжения обеспечивается путем использования в комплекте с датчиком блока преобразования сигналов типа БПС-90 ТУ 25-05.7439.0016-90 или других типов с видом взрывозащиты "искробезопасная электрическая цепь "ia" для взрывоопасных смесей подгруппы IIC. На корпусе датчика имеется маркировка взрывозащиты "ОЕхiaIIСТ5 X" по ГОСТ 12.2.020-76.

Знак "Х", стоящий после маркировки взрывозащиты, означает, что при эксплуатации датчика необходимо соблюдать следующие "особые" условия:

-

1. Питание датчиков осуществляется от блока преобразования сигналов типа БПС-90 или других типов источников питания, имеющих сертификат соответствия Системы сертификации ГОСТ Р (свидетельство о взрывозащищенности Госэнергонадзора Министерства топлива и энергетики РФ) и разрешение на применение Госгортехнадзора РФ для взрывоопасной газовой смеси категории IIC.

-

2. Предельно допустимые параметры блока преобразования сигналов типа БПС-90 или других типов источников питания не должны превышать значений, приведенных в таблице:

Выходные параметры искробезопасной цепи

Входные параметры искробезопасной цепи питания

Напряжение холостого хода, V, не более

Ток короткого замыкания, А, не более

Индуктивность линии связи, mH

Емкость линии связи, liF

Сопротивление линии связи Q

24

0,12

1

0,1

20

согласно нормативнотехнической документации на блок преобразования сигналов типа БПС-90 или других типов источников питания

-

3. Запрещается эксплуатация датчиков с механическими повреждениями корпуса.

-

4. Корпуса датчиков должны быть заземлены.

-

5. Настройку датчиков производить вне взрывоопасной зоны.

БЛОК-СХЕМА ЭЛЕКТРОННОГО БЛОКА И ПУЛЬТА УПРАВЛЕНИЯ

Р - преобразуемое давление;

I - выходной сигнал;

ЭБ - электронный блок;

ПУ - пульт управления;

ТП - тензопреобразователь;

АЦП - аналого-цифровой преобразователь;

МП - микропроцессор;

ЗУ - запоминающее устройство;

ЦАП - цифро-аналоговый преобразователь;

К - клавиатура;

ИТ - индикаторное табло

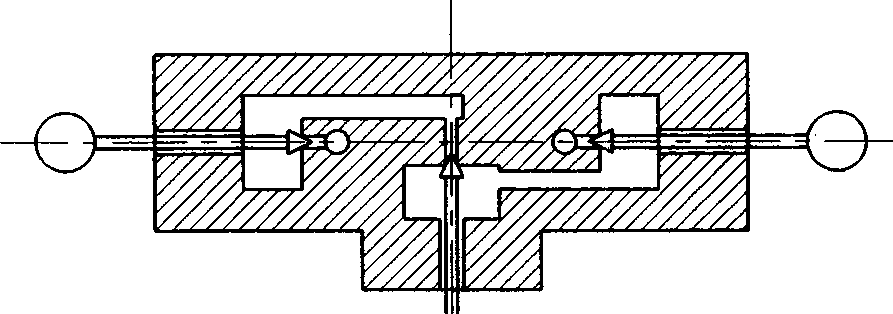

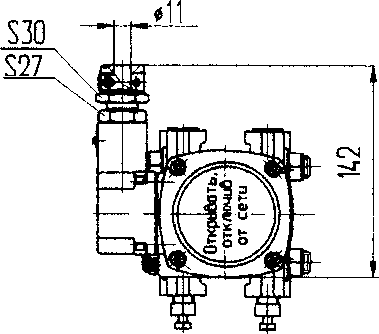

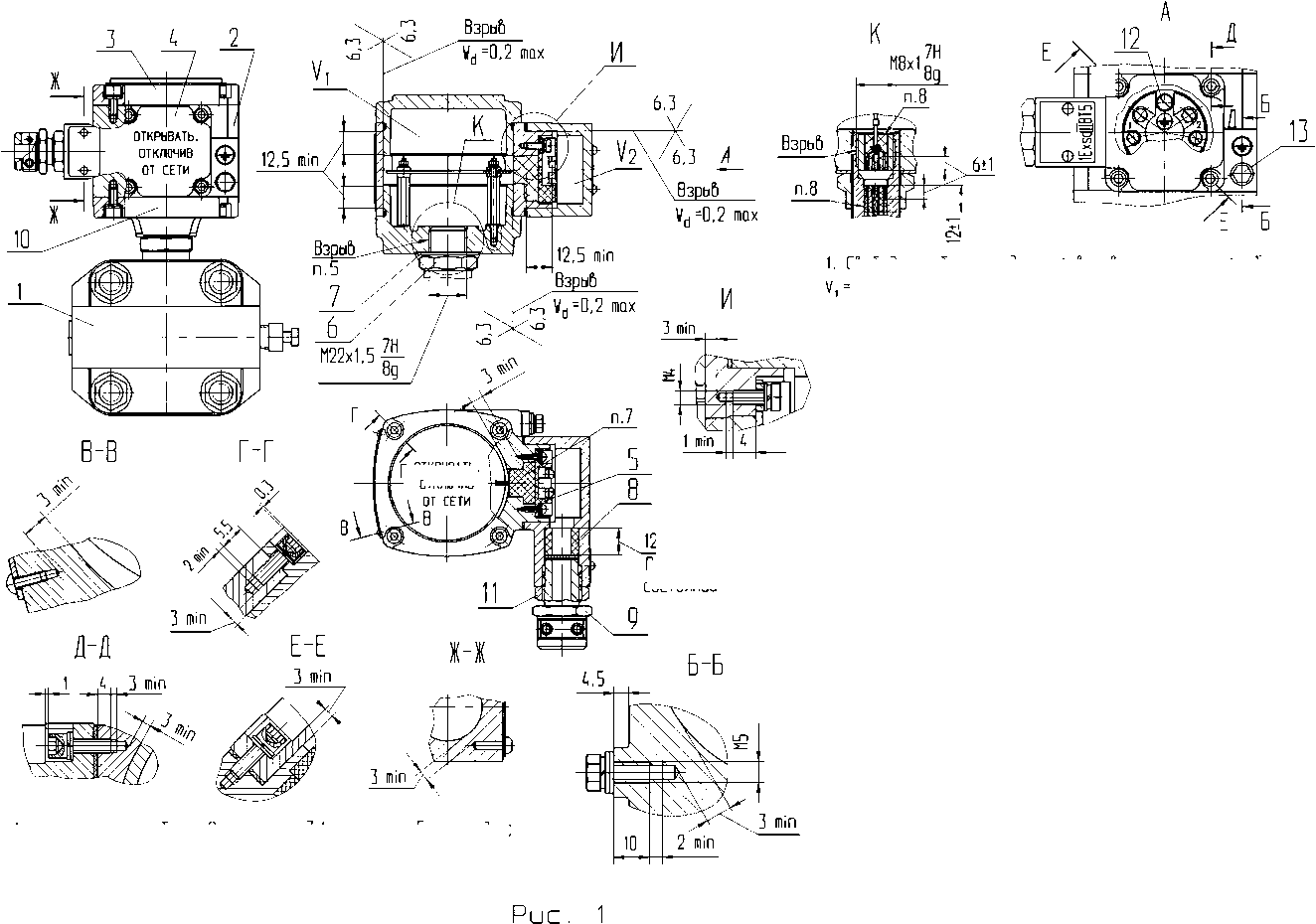

Обеспечение взрывозащищенности датчика с видами взрывозащиты "специальный и взрывонепроницаемая оболочка" достигается заключением его электрических частей во взрывонепроницаемую оболочку по ГОСТ 22782.6-81, которая имеет высокую степень механической прочности по ГОСТ 22782.0-81, выдерживает давление взрыва и исключает его передачу в окружающую взрывоопасную среду. Взрывонепроницаемость обеспечивается также исполнением деталей оболочки и их соединением с соблюдением параметров взрывозащиты по ГОСТ 22782.6-81, приведенных на чертеже средств взрывозащиты (прил. 9). Взрывонепроницаемость ввода кабеля достигается уплотнением его эластичным резиновым кольцом, минимально допустимый размер которого указан на чертеже средств взрывозащиты (прил. 9). Степень защиты ввода кабеля от внешних воздействий - IP55 по ГОСТ 14254-96. Максимальная допустимая температура наружной поверхности датчика (100 °С) соответствует температурному классу Т5 по ГОСТ 22782.0-81 и не превышает рабочую температуру примененных в датчике изоляционных материалов. В датчике предусмотрены внутренний и внешний заземляющие зажимы и знак заземления, выполненные по ГОСТ 21130-75. На съемных крышках имеется предупредительная надпись "Открывать, отключив от сети". На корпусе датчика имеется маркировка взрывозащиты "1ЕxsdIIВТ5" по ГОСТ 12.2.020-76.

Специальный вид взрывозащиты обеспечивается помещением тензопреобра-зователя совместно с выводными проводами в оболочку, имеющую класс герметичности II по ОСТ5.0170-75, заполненную кремнийорганической жидкостью и отделенную от измеряемой среды металлическими гофрированными мембранами, а от полости электронного блока монолитной заливкой компаундом штуцера с гермовводом, выдерживающим одностороннюю перегрузку избыточным дав- лением, превышающим в 1,25 - 2 раза значение верхнего предела измерений. Наружные фланцы, образующие рабочие камеры датчика, защищают гофрированные мембраны от внешних механических воздействий.

Толщина пробки компаунда более 10 mm. Электрическая прочность изоляции датчика выдерживает без пробоя и поверхностных разрядов испытательное напряжение 500 V переменного тока.

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

-

2.1. Подготовка датчика к использованию

-

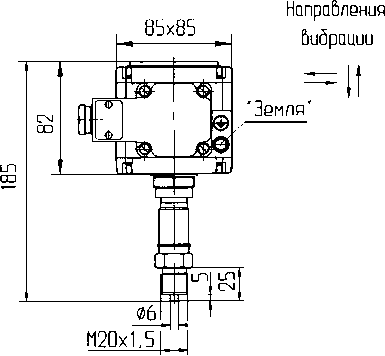

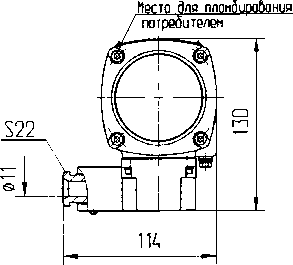

2.1.1. Датчики рекомендуется монтировать в положении, указанном в приложении 8. Крышка под ввод кабеля устанавливается в любом положении, удобном для обслуживания.

В приложении 8 приведен рекомендуемый монтаж датчика для измерения разности давлений жидкости (подвод давления сверху). При измерении разности давлений газа рекомендуется подвод давления производить снизу.

При выборе места установки датчика необходимо учитывать следующее: датчик можно устанавливать во взрывоопасных зонах помещений, при соблюдении п. 2.2.1 настоящего РЭ;

место установки датчика должно обеспечивать удобные условия для обслуживания и демонтажа;

температура и относительная влажность окружающего воздуха должны соответствовать значениям, указанным в п. 1.1;

окружающая среда не должна содержать примесей, вызывающих коррозию деталей датчика;

напряженность магнитных полей, вызванных внешними источниками переменного тока частотой 50 Нг или вызванных внешними источниками постоянного тока не должна превышать 400 А/m;

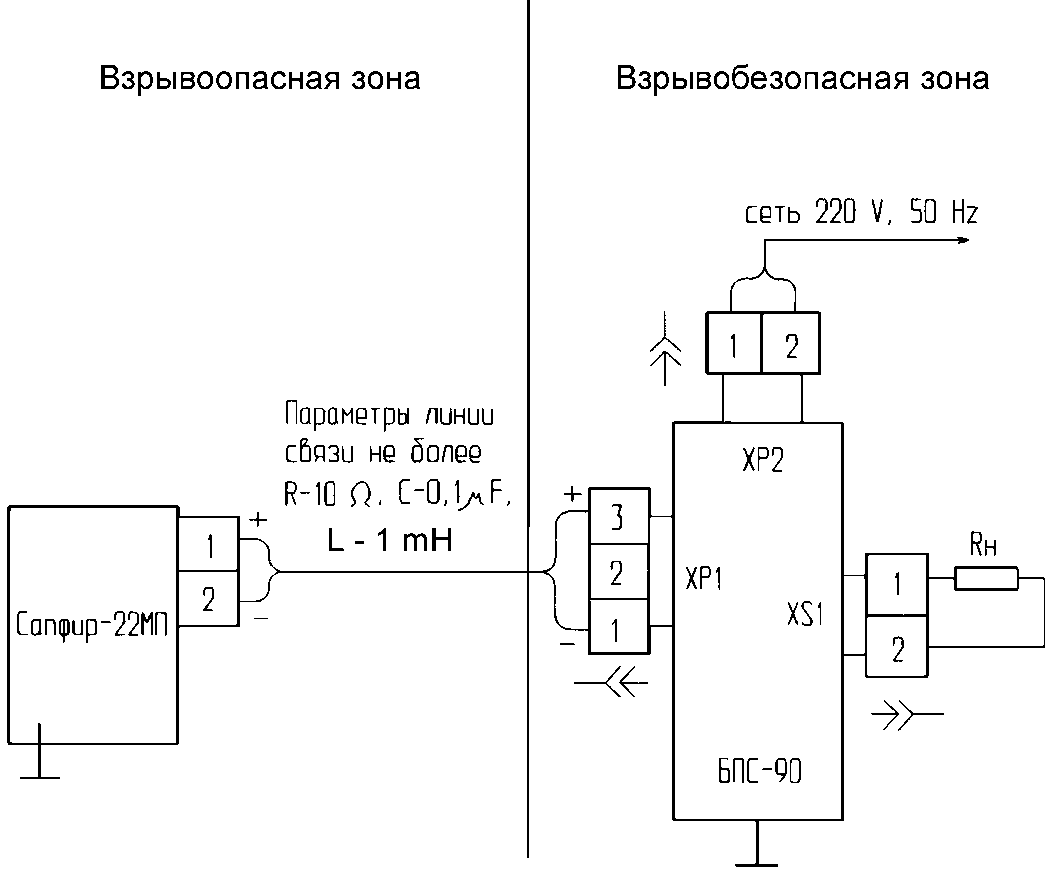

параметры вибрации не должны превышать значений, приведенных в п.1.2.11; параметры линии связи с блоком питания БПС-90 не должны превышать следующих значений: R < 10 Q, C < 0,1 liF, L < 1 mH (см. прил.6);

защитное заземление применяется только для датчиков исполнений "специальный и взрывонепроницаемая оболочка".

При эксплуатации датчика в диапазоне минусовых температур необходимо исключить:

накопление и замерзание конденсата в рабочих камерах и внутри соединительных трубок (при измерении параметров газообразных сред);

замерзание, кристаллизацию среды или выкристаллизовывание из нее отдельных компонентов (при измерении жидких сред).

-

2.1.2. Соединительные трубки от места отбора давления к датчику должны быть проложены по кратчайшему расстоянию.

Температура измеряемой среды существенного значения не имеет, поскольку в датчике в рабочих условиях нет протока среды, и она приобретает температуру самого датчика, отличную от устройств, в которых протекает среда с температурой выше предельной температуры окружающего воздуха. В этих случаях датчик устанавливают на соединительной линии, длина которой рекомендуется не менее 2 m. Указанная длина является ориентировочной, зависит от температуры среды, диаметра и материала соединительной линии, характера изменений измеряемого параметра и может быть уменьшена.

Соединительные линии должны иметь односторонний уклон (не менее 1:10) от места отбора давления вверх к датчику, если измеряемая среда - газ, и вниз к датчику, если измеряемая среда - жидкость. Если это невозможно, при измерении давления или разности давлений газа в нижних точках соединительной линии следует устанавливать отстойные сосуды, а при измерении разности давлений жидкости в наивысших точках - газосборники.

Отстойные сосуды рекомендуется устанавливать перед датчиком и в других случаях, особенно при длинных соединительных линиях и при расположении датчика ниже места отбора давления.

Для продувки соединительных линий должны предусматриваться самостоятельные устройства.

В соединительной линии от места отбора давления к датчику рекомендуется устанавливать два вентиля или трехходовой кран для отключения датчика от линии и соединения его с атмосферой. Это упрощает периодический контроль установки выходного сигнала, соответствующего нулевому значению измеряемого давления, и демонтаж датчика.

В соединительных линиях от сужающего устройства к датчику рекомендуется установить на каждой из линий вентиль для соединения линии с атмосферой и вентиль для отключения датчика.

По заказу потребителя датчик разности давлений может снабжаться клапанным блоком.

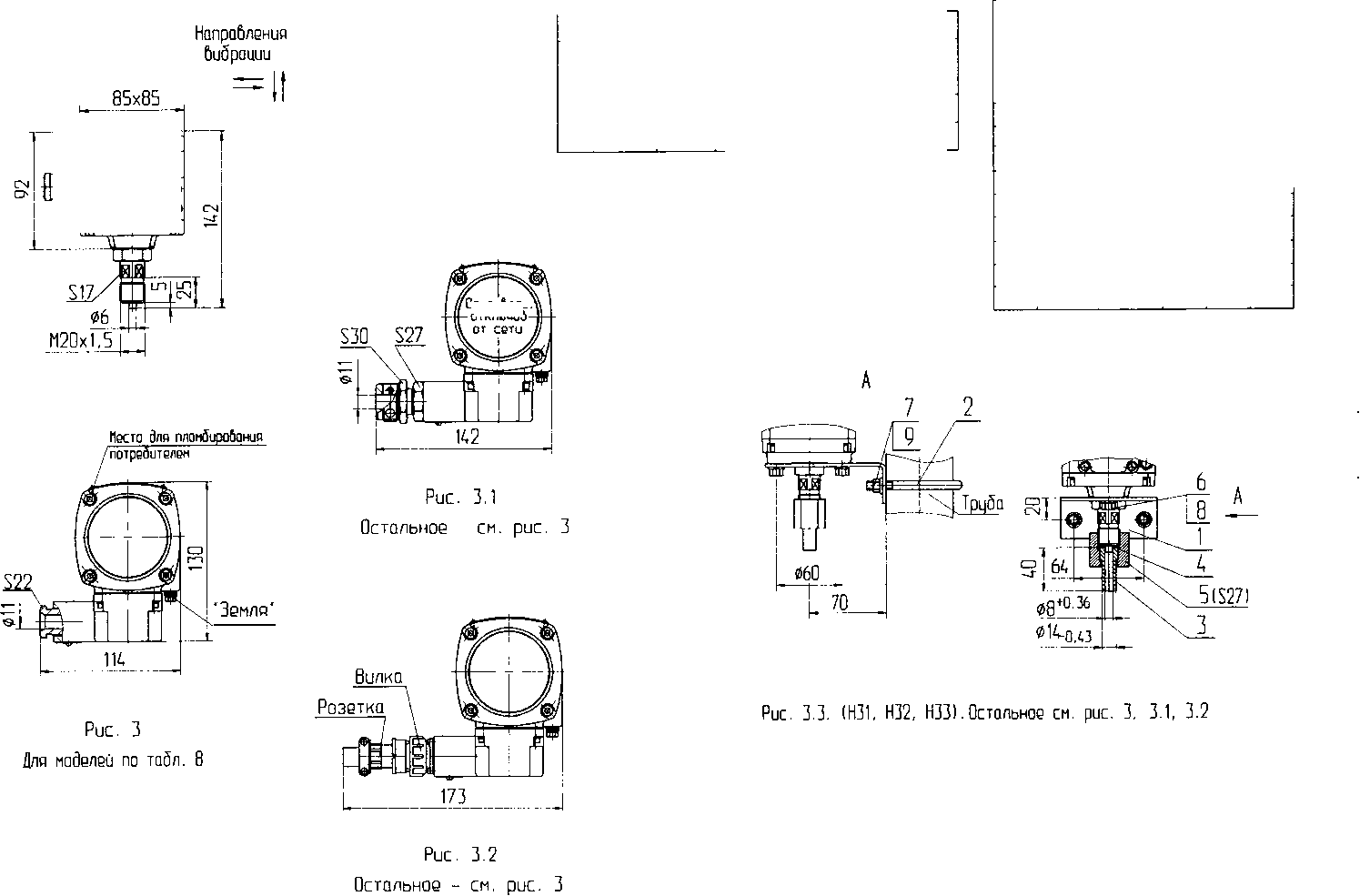

При монтаже клапанный блок присоединяется к монтажной трубе с использованием кронштейна, скоб, гаек М8, а к датчику - четырьмя болтами М10х25. Монтажные фланцы присоединяются к клапанному блоку четырьмя болтами М10х40 (прил. 8). Уплотнение соединений осуществляется установкой уплотнительных колец, входящих в комплект монтажных частей.

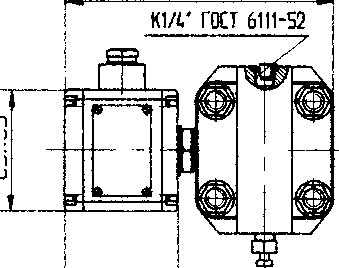

Присоединение датчика к соединительной линии осуществляется с помощью предварительно приваренного к трубке линии ниппеля или с помощью монтажного фланца, имеющего коническую резьбу К 1/4" или К 1/2" ГОСТ 6111-52 для навинчивания на концы трубок линии (варианты по выбору потребителя). Уплотнение конической резьбы осуществляется, в зависимости от измеряемой среды, фторопластовой лентой или фаолитовой замазкой (50 % по весу крошки сырого фаолитового листа, растворенного в 50 % бакелитового лака).

Перед присоединением к датчику линии должны быть тщательно продуты для уменьшения возможности загрязнения камер измерительного блока датчика.

-

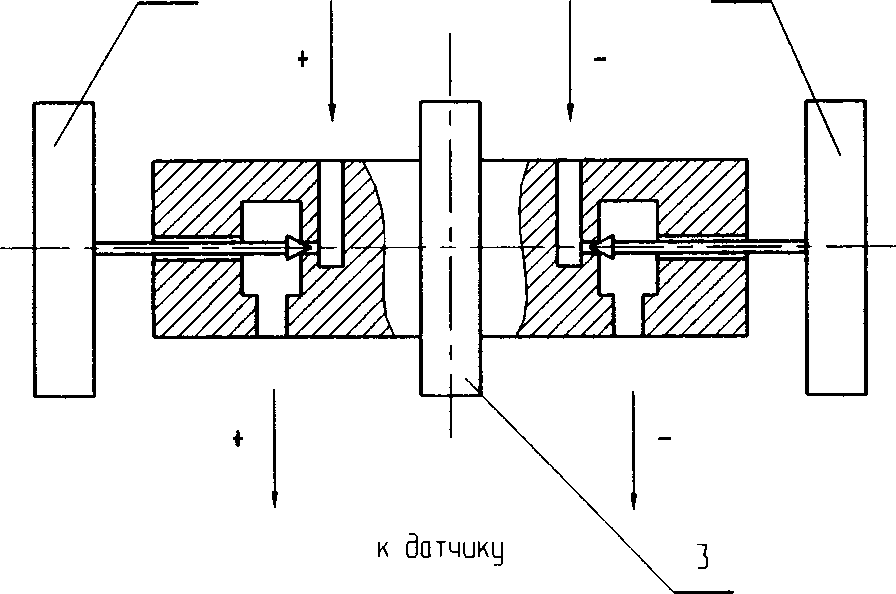

2.1.3. Включение в работу датчика разности давлений с клапанным блоком, схема которого приведена на рис. 2, производите следующим образом:

-

1) закройте клапаны 1, 2 со стороны "плюсовой" и "минусовой" камер;

-

2) откройте запорную арматуру, установленную на технологическом оборудовании как в "плюсовой", так и в "минусовой" линиях;

-

3) откройте уравнительный клапан 3;

-

4) откройте сначала клапан 1 со стороны "плюсовой" камеры, а затем клапан 2 со стороны "минусовой" камеры;

-

5) проверьте и , в случае необходимости, откорректируйте выходной сигнал;

-

6) закройте уравнительный клапан 3.

При заполнении измерительных камер датчика необходимо следить за тем, чтобы в камерах не осталось пробок газа (при измерении разности давлений жидких сред) или жидкости (при измерении разности давлений газа)

Заполнение камер датчика разности давлений жидкостью осуществляется после установки его в рабочее положение. Подача жидкости производится под небольшим давлением (желательно самотеком) одновременно в обе камеры при открытых игольчатых клапанах. После того, как заполнительная жидкость начинает вытекать через игольчатые клапаны, их следует закрыть.

Продувка соединительных линий через датчик не допускается.

Продувку рабочих камер датчика и слив конденсата из них производите следующим образом:

-

1) закройте все клапаны клапанного блока;

-

2) приоткройте игольчатые клапаны, расположенные на фланцах измерительных блоков;

-

3) произведите продувку или слив конденсата, для чего откройте уравнительный клапан 3 (рис. 2), затем плавно поверните рукоятку 1 "плюсовой" камеры на 0,5-1 оборот против часовой стрелки, находясь вне зоны продувки или слива конденсата:

-

4) закройте игольчатые клапаны;

-

2.1.4. Подключите датчик согласно соответствующей схеме электрической подключения (приложения 4-6). Перед включением питания необходимо проверить соответствие установки и монтажа датчика указаниям пп. 2.1.1-2.1.3.

При подаче напряжения питания датчик автоматически включается в нормальный режим работы.

Через 10 min после включения питания с помощью пульта управления выполните контроль установленных пределов измерений (п. 2.3.4.5) и произведите корректировку "нуля" (п.п. 2.3.4.6, 2.3.4.7).

Допускается на месте эксплуатации производить только калибровку "нуля"

Измерение выходного тока при подстройке смешения нуля (п. 2.3.4.7) должно выполняться с помощью средства измерений, имеющего абсолютную погрешность не более А м, вычисленной по формуле (7) :

Дм = °Л <Imax - Io>, (7)

100

где y - предел допускаемой основной погрешности датчика, %;

Imax - верхнее предельное значение выходного сигнала, тА;

1о - нижнее предельное значение выходного сигнала, тА.

Корректировка "нуля" должна производиться после подачи и сброса избыточного давления, составляющего 80-100 % верхнего предела измерений.

Датчик разности давлений выдерживает воздействие односторонней перегрузки рабочим избыточным давлением в равной мере как со стороны плюсовой, так и минусовой камер. В отдельных случаях односторонняя перегрузка рабочим избыточным давлением может привести к некоторым изменениям нормированных характеристик датчика.

После перегрузки следует провести проверку выходного сигнала, соответствующего нижнему и верхнему предельным значениям измеряемого параметра, и, при необходимости, провести корректировку выходного сигнала в соответствии с п/разделом 2.3.4. Перед корректировкой выходного сигнала следует подвергнуть датчик воздействию перегрузки 110 - 140 % верхнего предела измерений.

Для исключения случаев возникновения односторонних перегрузок в процессе эксплуатации датчика разности давлений необходимо строго соблюдать определенную последовательность операций при включении датчика в работу, при продувке рабочих камер и сливе конденсата.

В датчиках давления с четырехпроводной схемой включения предусмотрена возможность "грубого" контроля выходного сигнала непосредственно на датчике в целях диагностики. Для этого необходимо с помощью вольтметра постоянного тока измерить контрольное напряжение Uk в вольтах между клеммами 3 и 4 датчика. Выходной сигнал в миллиамперах определяется соотношением 1вых= 10 • Uk.

2.2. Обеспечение взрывозащищенности при монтаже, эксплуатации и ремонте

-

2.2.1. При монтаже и эксплуатации.

При монтаже и эксплуатации датчика необходимо руководствоваться следующими документами:

правила ПЭЭП (гл. 3.4 "Электроустановки во взрывоопасных зонах");

правила ПУЭ (гл. 7.3);

ГОСТ 22782.3-77;

ГОСТ 22782.5-78 (п. 1.15);

ГОСТ 22782.6-81;

- 17 -

СХЕМА КЛАПАННОГО БЛОКА

от соединительных линии

I со

Рис. 2

инструкция ВСН 332-74/ММСС ("Инструкция по монтажу электрооборудования, силовых и осветительных сетей взрывоопасных зон"):

настоящее РЭ и другие нормативные документы, действующие на предприятии.

К монтажу и эксплуатации датчика должны допускаться лица, изучившие настоящее руководство по эксплуатации и прошедшие соответствующий инструктаж. Перед монтажом датчик должен быть осмотрен. При этом необходимо обратить внимание на маркировку взрывозащиты, предупредительные надписи, отсутствие повреждений как корпуса взрывонепроницаемой оболочки, так и измерительного блока, наличие заземляющего зажима, состояние подключаемого кабеля, наличие средств уплотнения для кабелей и крышек.

Во избежание срабатывания предохранителей в блоке питания при случайном закорачивании соединительных проводов заделку кабеля и его подсоединение производить при отключенном питании.

По окончании монтажа должны быть проверены электрическое сопротивление изоляции между электрическими цепями и корпусом датчика не менее 20 МО. и электрическое сопротивление линии заземления не более 4 Q.

При эксплуатации датчик должен подвергаться систематическому внешнему осмотру.

При внешнем осмотре необходимо проверять:

отсутствие обрывов или повреждений изоляции соединительных линий;

надежность подключения кабелей (они не должны проворачиваться в узле закрепления);

прочность крепления датчика:

отсутствие вмятин и видимых механических повреждений оболочки датчика.

Периодичность профилактических осмотров устанавливается в зависимости от производственных условий, но не реже двух раз в год.

В процессе профилактических осмотров должны быть выполнены следующие мероприятия:

проверка целостности пайки, крепления и изоляции проводов объемного монтажа, особое внимание должно уделяться проводам искробезопасных цепей;

проверка электрической прочности изоляции между электрическими цепями и корпусом датчика (напряжением не менее 500 V).

Проверка параметров взрывозащиты должна производиться при отключенном напряжении питания, а электрическая прочность изоляции - вне взрывоопасной зоны.

Настройка датчика должна производиться вне взрывоопасной зоны.

Во взрывоопасной зоне у датчика со взрывонепроницаемой оболочкой не допускается открывать крышку при включенном напряжении питания.

-

2.2.2. При ремонте.

Ремонт датчика должен производиться в соответствии с правилами ПЭЭП (глава 3.4), инструкцией РД 16407 "Электрооборудование взрывозащищенное. Ремонт".

По окончании ремонта должны быть произведены осмотр и проверка датчика в соответствии с указаниями п. 2.3.1, а также необходимая настройка в соответствии с указаниями раздела 2.3 настоящего РЭ.

- 19 -2.3. Измерение параметров, регулирование и настройка

-

2.3.1. Измерение параметров (выходного сигнала) датчика проводится по методикам, изложенным в МИ 1997-89, но с включением нагрузки на клеммы 2-4 датчика вместо 6-5 для датчика с четырехпроводной схемой включения.

-

2.3.2. Настройку датчика на другие пределы измерений производят с помощью пульта управления в соответствии с указаниями п/раздела 2.3.4.

-

2.3.3. Настройка датчиков взрывозащищенного исполнения должна производиться за пределами взрывоопасной зоны.

-

2.3.4. Работа с пультом управления.

-

2.3.4.1. Подготовка к работе с пультом управления.

Открыть верхнюю крышку датчика для получения доступа к электронному блоку.

Подключить розетку кабеля пульта управления к трехконтактной вилке на плате электронного блока датчика.

Включить питание пульта управления нажатием переключателя.

На индикаторном табло пульта появится следующая информация: ИЗМЕРЕНИЕ ХХХХ ЕЕЕ где ХХХХ - значение измеряемого давления;

ЕЕЕ - единица давления.

В датчике используется одна из следующих единиц давления: kPa, МРа, kgf/cm2, kgf/m2.

Надпись на табло k/ст означает kgf/ст2, а k/m - kgf/m2.

При отсутствии связи пульта управления с датчиком на табло пульта поочередно появляются транспаранты: "Проверка устройства" и "Тест связи. Ошибка".

-

2.3.4.2. Операции, выполняемые с помощью пульта управления.

Цифровая индикация измеряемого давления с указанием единицы измерения. Установка нижнего предела измерений Рнп.

Установка верхнего предела измерений Рвп.

Операции установки пределов измерений Рнп и Рвп позволяют установить любой предел измерений датчика по табл. 1, 2.

Контроль установленных пределов измерений

Калибровка "нуля"

Подстройка смещения "нуля"

Калибровка "диапазона"

Подстройка "диапазона"

Операции, выполняемые с помощью пульта управления, позволяют установить линейно возрастающую или линейно убывающую характеристики датчика, а также характеристику со смещенным нулем.

-

2.3.4.3. Установка нижнего предела измерений (Рнп). Нажать кнопку # |. На табло появится информация:

ДИАП.

0,

НННН

ЕЕЕ

где НННН - нижний предел измерений или максимальный верхний предел

измерений по разрежению для датчиков давления-разрежения;

ЕЕЕ - единица давления.

Рнп - Pmin Рвп - Pmin

а = —---- (8-1); а1 = —Р----

P'max P'max

где а1 - число от 0 до 1 для датчиков давления-разрежения и для датчиков с выходными сигналами 5-0 и 20-4 mA и равно нулю для остальных датчиков.

Ртт - нижний предел измерений, равный нулю, (в том числе для датчиков со смещенным нулем) или максимальный верхний предел измерений по разрежению со знаком минус по табл. 2 для датчиков давления-разрежения;

Р'тах - максимальный верхний предел измерений по табл. 1, 2 или разность максимальных верхних пределов измерений по избыточному давлению со знаком плюс и разрежению со знаком минус по табл. 2 для датчиков давления-разрежения;

Рнп - выбираемый нижний предел измерений, равный нулю, (в том числе для датчиков со смещенным нулем) или выбираемый верхний предел измерений по разрежению со знаком минус для датчиков давления-разрежения;

Рвп - выбираемый верхний предел измерений по табл. 1, 2 или выбираемый верхний предел измерений по избыточному давлению со знаком плюс по табл. 2 для датчиков давления-разрежения.

Вводимое число а1 должно содержать пять цифр после запятой.

В случае отказа от ввода а1 нажать кнопку L*

Подтвердить ввод а1 нажатием кнопки # .

После нажатия кнопки ~#|. или ~*~| датчик переходит в режим "Измерение".

-

2.3.4.4. Установка верхнего предела измерений (Рвп)

Нажать кнопку ~*~|. На табло появляется следующая информация:

|

ДИАП. |

0, |

|

ВВВВ |

ЕЕЕ |

где ВВВВ - максимальный верхний предел измерений или максимальный верхний предел измерений по избыточному давлению для датчиков давления-разрежения;

ЕЕЕ - единица давления.

Используя цифры клавиатуры пульта, в строку "ДИАП. 0," ввести число а2 вычисляемое по формуле (9.1) для датчиков с выходными сигналами 0-5 и 4-20 mA и по формуле (9.2) для датчиков с выходными сигналами 5-0 и 20-4 mA:

Рвп - ₽min Рнп - Ртт

а2 =-------------- (9.1); а2 =-------------- (9.2).

Р ' max Р ' max

где а2 - число от 0 до 1:

Рвп, Рнп, Р min, Р'тах - то же, что и в формулах (8.1) и (8.2) .

Вводимое число а2 должно содержать пять цифр после запятой. Подтвердить ввод а2 нажатием кнопки # .

В случае отказа от ввода а2 нажать кнопку

После нажатия кнопки [#~Или |~*~| датчик переходит в режим "Измерение".

Пример расчета а1 и а2 (пп. 2.3.4.3, 2.3.4.4):

Для датчика давления-разрежения мод. 2340 с верхним пределом измерений по разрежению (Рнп) 50 кРа, с верхним пределом измерений по избыточному давлению (Рвп) 50 кРа, с максимальным верхним пределом измерений по избыточному давлению 80 кРа, с максимальным верхним пределом измерений по разрежению (Ртт) 80 кРа и выходным сигналом 0-5 mA числа а1 и а2 рассчитываются по формулам (8) и (9);

а1 = (-50) - (-80) = 0,1875; а2 = 50 - (-80) = 0,8125

1 80 - (80) 2 80 - ( -80)

Для установки а1 необходимо ввести с клавиатуры число 18750, при этом на табло должно индицироваться число ".18750".

Для ввода числа а1, равного нулю, следует ввести с клавиатуры число 00000, при этом на верхней строке табло должно индицироваться число ".00000".

Аналогично вводится число а2.

Для ввода максимального значения числа а1 или а2, равного 1, необходимо ввести с клавиатуры число 99999. При этом на верхней строке табло должно индицироваться число ". 99999".

-

2.3.4.5. Контроль установленных пределов измерений Рнп и Рвп

Для контроля установленного значения Рнп (п. 2.3.4.3) нажать кнопку 3 .

При этом на табло появится следующая информация:

НИЖНИЙ ПРЕДЕЛ

НННН ЕЕЕ

где НННН - значение установленного нижнего предела измерений Рнп или значение установленного верхнего предела измерений Рвп - для датчиков с выходными сигналами 5-0 и 20-4 mA;

ЕЕЕ - единица давления.

Нажатие любой кнопки на клавиатуре переводит датчик в режим "Измерение".

Для контроля установленного значения Рвп (п. 2.3.4.4) нажать кнопку 1 .

При этом на табло появится следующая информация:

|

ВЕРХ. |

ПРЕДЕЛ |

|

ВВВВ |

ЕЕЕ |

где ВВВВ - значение установленного верхнего предела измерений Рвп или значение установленного нижнего предела измерений Рнп, равное нулю, - для датчиков с выходными сигналами 5-0 и 20-4 mA;

ЕЕЕ - единица давления.

Нажатие любой кнопки на клавиатуре переводит датчик в режим "Измерение".

-

2.3.4.6. Калибровка "нуля"

Задать давление, равное нулю. Для датчика со смещенным нулем задать давление смещения нуля (давление при минимальном значении выходного сигнала). Для датчиков абсолютного давления задать абсолютное давление, равное 5-10 kPa.

Нажатием кнопки |~0~| выбрать операцию

КАЛИБРОВКА

0,0000 ЕЕЕ

На нижней строке индицируется значение нижнего предела измерений, равное нулю, (в том числе для датчиков со смещенным нулем) и единица давления.

В случае отказа от выполнения операции нажать кнопку |~*~ .

Подтвердить выполнение операции нажатием кнопки ~#~ .

После нажатия кнопки[#~~|или |~*~ датчик переходит в режим "Измерение".

-

2.3.4.7. Подстройка смещения нуля

При давлении по п. 2.3.4.6 нажатием кнопки ~0 выбрать операцию

СМЕЩЕНИЕ ЦАП

-> || <

Установить значение выходного сигнала, соответствующее заданному давлению, многократным нажатием кнопки ~7~ или 9 для соответственно уменьшения или увеличения значения выходного сигнала.

При подстройке смещения нуля датчиков с выходным сигналом 0-5 тА рекомендуется сначала нажатием кнопки 9 установить выходной сигнал больше нуля, а затем нажатием кнопки |~7~ уменьшить его до нуля.

В случае отказа от выполнения операции нажать кнопку ~*~ .

Подтвердить выполнение операции нажатием кнопки # .

После нажатия кнопки [#~| или Г*^ датчик переходит в режим "Измерение".

-

2.3.4.8. Калибровка "диапазона"

Задать давление, равное установленному верхнему пределу измерений. Для датчиков давления-разряжения задать давление, равное установленному верхнему пределу измерений по избыточному давлению.

Нажатием кнопки 0 выбрать операцию

КАЛИБРОВКА

ВВВВ ЕЕЕ

где ВВВВ и ЕЕЕ - то же, что в п. 2.3.4.5.

В случае отказа от выполнения операции нажать кнопку |~*~| . Подтвердить выполнение операции нажатием кнопки ~#~ .

После нажатия кнопки [#~|или [*~| датчик переходит в режим "Измерение".

-

2.3.4.9. Подстройка "диапазона"

При давлении по п. 2.3.4.8 нажатием кнопки

выбрать операцию

НАКЛОН ЦАП

-> || <

Установить значение выходного сигнала, соответствующее заданному давлению, многократным нажатием кнопки [7 или 9 для соответственно уменьшения или увеличения значения выходного сигнала.

В случае отказа от выполнения операции нажать кнопку ~*~| .

Подтвердить выполнение операции нажатием кнопки # .

После нажатия кнопки ~#~ или |*~ датчик переходит в режим "Измерение".

-

2.3.4.10. Повторите операции подстройки смещения "нуля" (п. 2.3.4.7) и подстройки "диапазона" (п. 2.3.4.9) до тех пор, пока погрешность по выходному сигналу не достигнет предела допускаемой основной погрешности.

-

2.3.5. Возможные неисправности и способы их устранения приведены в табл.

-

5.

Таблица 5

|

Неисправность |

Причина |

Способ устранения |

|

1. Выходной сигнал |

Обрыв в линии нагрузки или в линии связи с источником питания |

Найти и устранить обрыв |

|

отсутствует |

Нарушение полярности подключения источника питания |

Устранить неправильное подключение источника питания |

|

2. Выходной сигнал нестабилен, погрешность датчика превышает допускаемую |

Нарушена герметичность в линии подвода давления |

Найти и устранить негерметичность |

|

Нарушена герметичность сальникового уплотнения клапанного устройства |

Подтянуть сальник клапанного устройства или заменить на новый | |

|

Нарушена герметичность уплотнения монтажного фланца или ниппеля датчика Нарушена герметичность уплотнения фланца измерительного блока датчика |

Заменить уплотнительное кольцо или прокладку на новую, взятую из комплекта монтажных частей Заменить уплотнительное кольцо на новое | |

|

Нарушена герметичность пробки фланца измерительного блока датчика |

Подтянуть пробку или уплотнить лентой ФУМ, или заменить пробку на новую | |

|

3. Негерметичность |

Нарушена герметичность между клапанным устройством и датчиком: между клапанным устройством и монтажным фланцем или ниппелем |

|

-

2.3.6. Указания мер безопасности

По способу защиты человека от поражения электрическим током датчики относятся к классу III по ГОСТ 12.2.007.0-75.

Эксплуатация датчиков должна производиться согласно требованиям главы 7.3 ПУЭ, главы 3.4 ПЭЭП и других нормативных документов, регламентирующих применение электрооборудования во взрывоопасных зонах.

Не допускается эксплуатация датчиков разности давлений в системах, рабочее избыточное давление в которых может превышать соответствующие предельные значения, указанные в табл. 1.

Не допускается применение датчиков для измерения параметров сред, агрессивных по отношению к материалам, контактирующим с измеряемой средой.

Не допускается применение датчиков, имеющих измерительные блоки, заполненные кремнийорганической (полиметилсилоксановой) жидкостью ГОСТ 13032-77, в процессах, где по условиям техники безопасности производства запрещается попадание этой жидкости в измеряемую среду. Это ограничение не относится к датчикам моделей 2030, 2040, 2051, 2055, 2151, 2155, 2161, 2171, 2175, 2351, 2355, не имеющих кремнийорганического заполнения.

Присоединение и отсоединение датчика от магистрали, подводящей измеряемую среду, должно производиться после закрытия вентиля на линии перед датчиком. Отсоединение датчика должно производиться после сброса давления в датчике до атмосферного.

Эксплуатация датчика разрешается только при наличии инструкции по технике безопасности, утвержденной руководителем предприятия-потребителя и учитывающей специфику применения датчика в конкретном технологическом процессе.

-

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

-

3.1. Проверка работоспособности датчика

-

Проверка технического состояния датчика проводится после его получения (входной контроль), перед установкой на место эксплуатации, а также в процессе эксплуатации (непосредственно на месте установки датчика и в лабораторных условиях).

При проверке датчика на месте эксплуатации, как правило, производится калибровка "нуля" АЦП (п.2.3.4.6), проверка герметичности - путем визуального осмотра мест соединений, проверка работоспособности - по наличию изменения выходного сигнала при изменении измеряемого параметра.

При входном контроле, перед установкой в эксплуатацию, в процессе эксплуатации в лабораторных условиях, по мере необходимости, следует проводить корректировку "нуля" и "диапазона" датчика по пп. 2.3.4.6 - 2.3.4.9.

-

3.2. Порядок технического обслуживания датчика

Техническое обслуживание датчика заключается, в основном, в периодической поверке, корректировке "нуля" (при необходимости) по пп. 2.3.4.6, 2.3.4.7, сливе конденсата или удалении воздуха из рабочих камер датчика и поверке технического состояния датчика.

Метрологические характеристики датчика в течение межповерочного интервала должны соответствовать установленным нормам с учетом показателей безот-

- 25 -казности датчика и при условии соблюдения потребителем правил хранения и эксплуатации, указанных в настоящем руководстве по эксплуатации.

Необходимо следить за тем, чтобы трубки соединительных линий и вентили не засорялись и были герметичны. В трубках и вентилях не должны быть пробок жидкости (при измерении давления газа) или газа (при измерении давления жидкости).

С этой целью трубки рекомендуется периодически продувать, не допуская при этом перегрузки датчика, периодичность устанавливается потребителем в зависимости от условий эксплуатации.

При нарушении герметичности сальникового уплотнения клапана или пробки фланца измерительного блока необходимо подтянуть или заменить соответственно сальник или пробку.

Если нарушена герметичность уплотнения монтажного фланца или фланца измерительного блока, нужно заменить уплотнительное кольцо или прокладку.

-

3.3. Хранение

Датчик может храниться как в транспортной таре, так и в потребительской таре на стеллажах.

Условия хранения датчика в транспортной таре - 3, в потребительской таре - 1 по ГОСТ 15150-69.

-

4. МЕТОДИКА ПОВЕРКИ

Датчики должны подвергаться первичной и периодической поверке.

Поверка осуществляется по рекомендации МИ 1997-89, но с подключением нагрузки к клеммам 2-4 датчика вместо 6-5 соответственно для датчика с четырехпроводной схемой включения.

Межповерочный интервал - 2 года для датчиков с пределами допускаемой основной погрешности ± 0,1 %; ±.0,15 %; ± 0,2 % и ± 0,25 % и 3 года для датчиков с пределами допускаемой основной погрешности ±0,4 % и ± 0,5 %.

СХЕМА СОСТАВЛЕНИЯ УСЛОВНОГО ОБОЗНАЧЕНИЯ ДАТЧИКА

-01 -У2*(-30+50) -0,25 -6,3кРа / 10 -42 -2 -H

-ЕХ -2420

-

1. Исполнение по взрывозащите (проставляется только для взрывозащищенного ис полнения): Ех - "искробезопасная электрическая цепь" Вн - "взрывонепроницаемая оболочка"___________

-

2. Модель по табл.1,2_____

-

3. Обозначение исполнения по материалам прил. 2___

-

4. Обозначение вида климатического исполнения и

диапазон температур_________________________

-

5. Предел допускаемой основной погрешности__________

-

6. Верхний предел измерений с указанием единицы давления по табл. 1,2_______________________________________________________

-

7. Предельно допускаемое рабочее избыточное давление по табл. 1____

-

8. Код выходного сигнала: 05 - (0-5 mA); 50 - (5-0 mA); 42 - (4-20 mA); 24 - (20-4 mA)_

-

9. Код схемы включения: 2 - двухпроводная; 4 - четырехпроводная__________

-

10. Код комплекта монтажных частей (прил. 8) Проставляется только при заказе комплекта________________________________________________________________

Примечания. 1. При заказе датчика с пультом управления следует проставить буквы "ПУ" в конце условного обозначения.

Пульт управления является универсальным устройством (для любой модели датчика), предназначен для настройки, калибровки и контроля параметров датчика и является обязательным элементом при подготовке датчика к эксплуатации.

При заказе датчика может быть указано любое количество ПУ. ПУ поставляются за отдельную плату, а также могут поставляться по отдельному заказу.

-

2. При заказе датчика, предназначенного для эксплуатации на ОАЭ. следует проставить букву "А" после номера модели.

-

3. При заказе датчика с разъемом, не предназначенного для эксплуатации на ОАЭ (прил. 8), следует проставить букву "Р" в конце условного обозначения.

-

4. При заказе датчика с приработкой 360 h следует проставить букву "П" после номера модели.

-

5. Диафрагмы и уравнительные сосуды, используемые совместно с датчиком в комплектах расходомеров и уровнемеров, поставляются по отдельному заказу.

ОБОЗНАЧЕНИЕ ИСПОЛНЕНИЯ ДАТЧИКА ПО МАТЕРИАЛАМ, КОНТАКТИРУЮЩИМ С ИЗМЕРЯЕМОЙ СРЕДОЙ

|

Обозначение исполнения при заказе |

Материал мембраны |

Фланцы, пробки для дренажа и продувки, ниппель, монтажный фланец, патрубок, корпус клапанного блока | |

|

Материал |

Маркировка деталей | ||

|

01 |

Сплав 36НХТЮ |

Углеродистая сталь с покрытием |

80 |

|

02 |

Сплав 36НХТЮ |

Сталь 12Х18Н10Т |

15 |

|

03 |

Сплав 36НХТЮ |

Углеродистая сталь с покрытием |

80 |

|

Алюминиевый сплав (только для фланцев датчика) |

76 | ||

|

05 |

Сплав 15Х18Н12СЧТЮ |

Сталь 12Х18Н10Т |

15 |

|

06 |

Сплав 06ХН28МДТ |

Сплав 06ХН28МДТ |

28 |

|

07 |

Тантал |

Сплав ХН65МВ |

30 |

|

08 |

Тантал |

Сплав Н70МФВ |

32 |

|

09 |

Титан ВТ 1-0 |

Титановый сплав |

62 |

|

11 |

Титановый сплав |

Сталь 12Х18Н10Т |

15 |

|

12 |

Титановый сплав |

Титановый сплав |

62 |

|

15 |

Тантал |

Титановый сплав |

62 |

|

16 |

Сплав 68НХВКТЮ |

Сплав 06ХН28МДТ |

28 |

|

17 |

Титановый сплав |

Углеродистая сталь с покрытием |

80 |

Примечания: 1. Материал уплотнительных колец для исполнений 01, 02, 03 - резина марок НО-68-1 или 7-В-14 или других марок аналогичных по химическому составу; для остальных исполнений - фторкаучук СКФ-26.

-

2. Материал уплотнительных металлических прокладок - медь или нержавеющие сплавы.

-

3. Сплавы 06ХН28МДТ, ХН65МВ, Н70МФВ, сталь 12Х18Н10Т - по ГОСТ 5632-72, сплав 36НХТЮ - по ГОСТ 10994-74, титан и титановые сплавы - по ГОСТ 19807-83, алюминевые сплавы - по ГОСТ 4784-74, сталь углеродистая - по ГОСТ 1050-88, медь - по ГОСТ 859-78, фторопласт - по ГОСТ 10007-80.

-

4. По требованию заказчика при заказе датчика по материалам 05, 06, 07, 08, 09, 15, 16 фланцы, пробки для дренажа и продувки, ниппель, монтажный фланец, патрубок, корпус клапанного блока могут изготавливаться из материалов в различных сочетаниях из числа указанных в приложении. При этом исполнение датчика по материалам определяется материалом мембраны.

-

5. Допускается замена стали 12Х18Н10Т на другие хромоникелевые стали. Замена остальных материалов допускается только по согласованию с заказчиком.

МАССА ДАТЧИКОВ В ЗАВИСИМОСТИ ОТ МОДЕЛИ И ИСПОЛНЕНИЯ ПО МАТЕРИАЛАМ

|

Модель |

Обозначения исполнений по материалам |

Масса 1, kg, не более |

|

2050, 2054 |

01, 02, 05...09, 15, 16 | |

|

2150, 2154, 2160, 2170, 2350, 2354 |

02, 05...09, 15, 16 |

2,6 |

|

2152, 2156, 2162, 2172, 2352, 2356 |

02, 05, 06, 09, 15, 16 | |

|

2051, 2055, 2151, 2155, 2161, 2171, 2175, 2351, 2355 |

11, 12, 17 |

2,0 |

|

2110, 2210, 2310, 2410 |

01, 02, 05 |

11,7 |

|

03, 09 |

9,9 | |

|

06, 07, 08 |

12,8 | |

|

2030, 2040, 2120, 2130, 2140, |

01, 02, 05 |

5,6 |

|

2220, 2230, 2240, 2320, 2330, 2340, 2420, 2430, 2434, 2440, 2444, 2450, 2460 |

032, 09 |

4,2 |

|

06, 07, 08 |

6,1 |

Rh - сопротивление нагрузки

На один канал допускается подключать два датчика с выходным сигналом

0-5 (5-0) mA или один датчик с выходным сигналом 4-20 (20-4) mA

Rh - сопротивление нагрузки

На один канал допускается подключать не более двух датчиков (выходной сигнал 4-20 и 20-4 mA)

СХЕМА ЭЛЕКТРИЧЕСКАЯ ПОДКЛЮЧЕНИЯ ДАТЧИКА САПФИР-22МП ВЗРЫВОЗАЩИЩЕННОГО ИСПОЛНЕНИЯ

ВИДА "ИСКРОБЕЗОПАСНАЯ ЭЛЕКТРИЧЕСКАЯ ЦЕПЬ" С БЛОКОМ БПС-90

Рис. 1 Для датчика Сапфир-22МП с четырехпрободной схемой Включения

Рис.2 Для датчика Сапфир-22МП с дбухпрободной схемой включения

Rh - сопротивление нагрузки

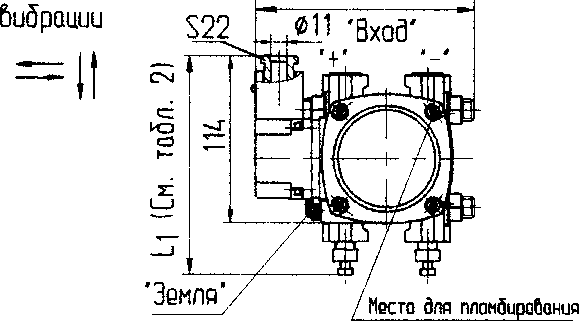

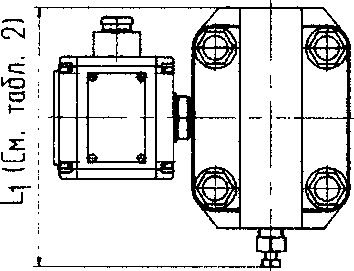

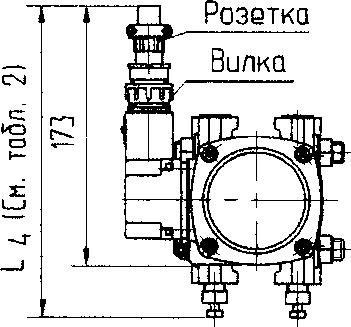

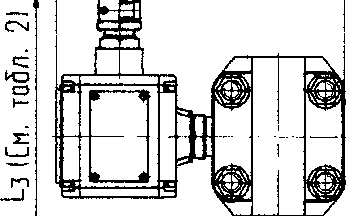

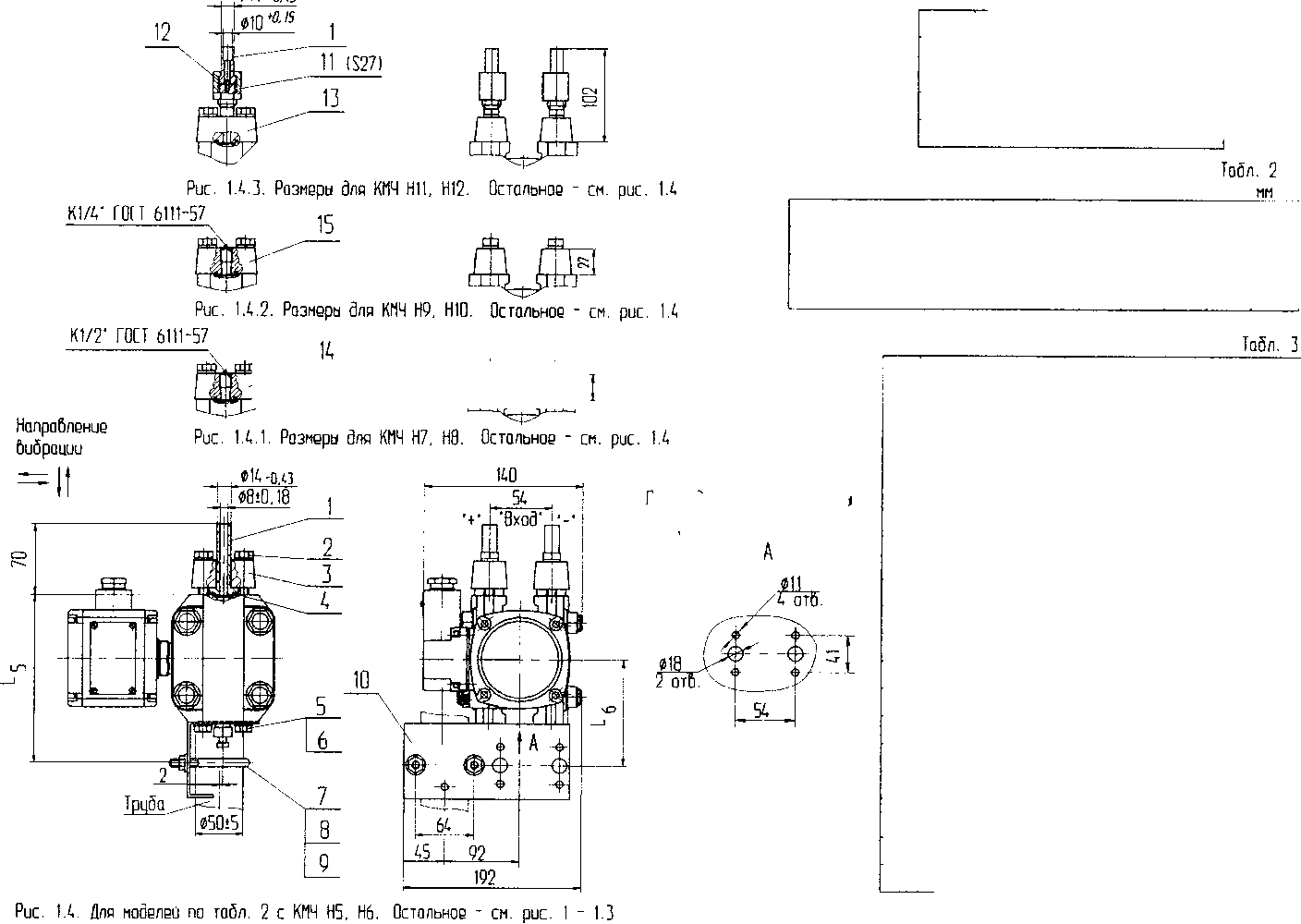

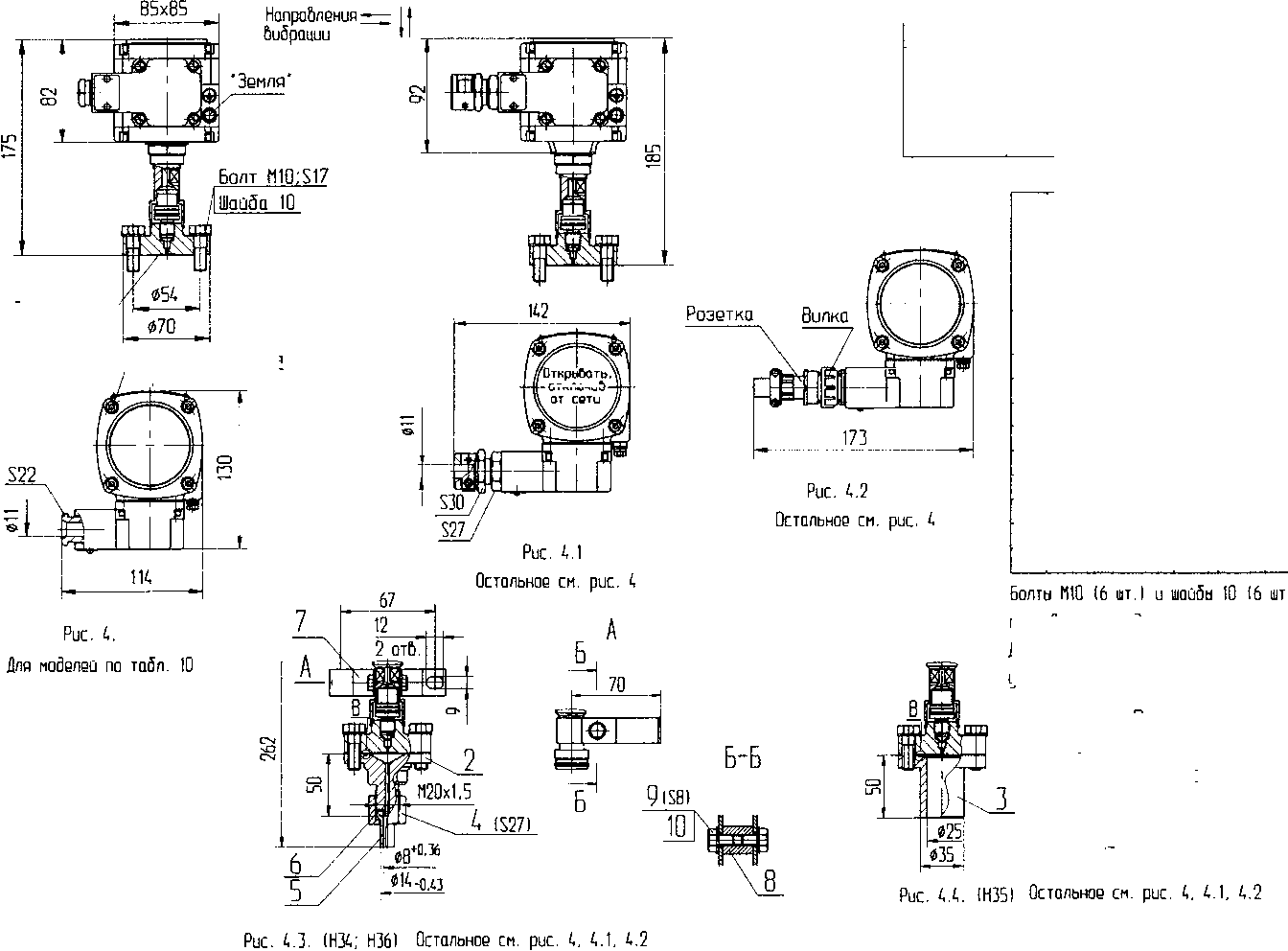

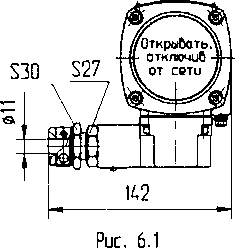

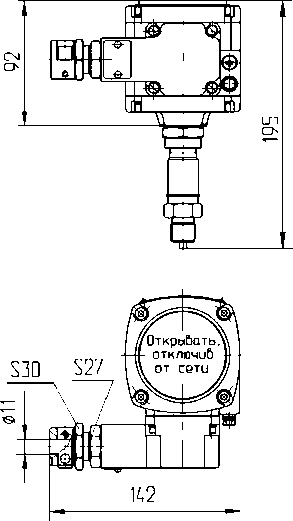

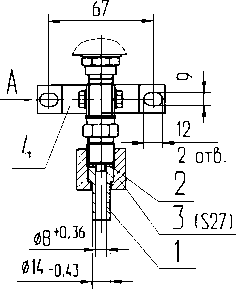

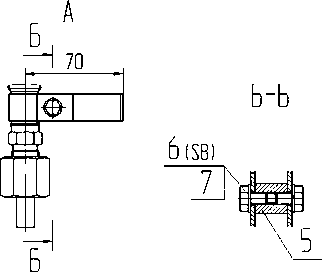

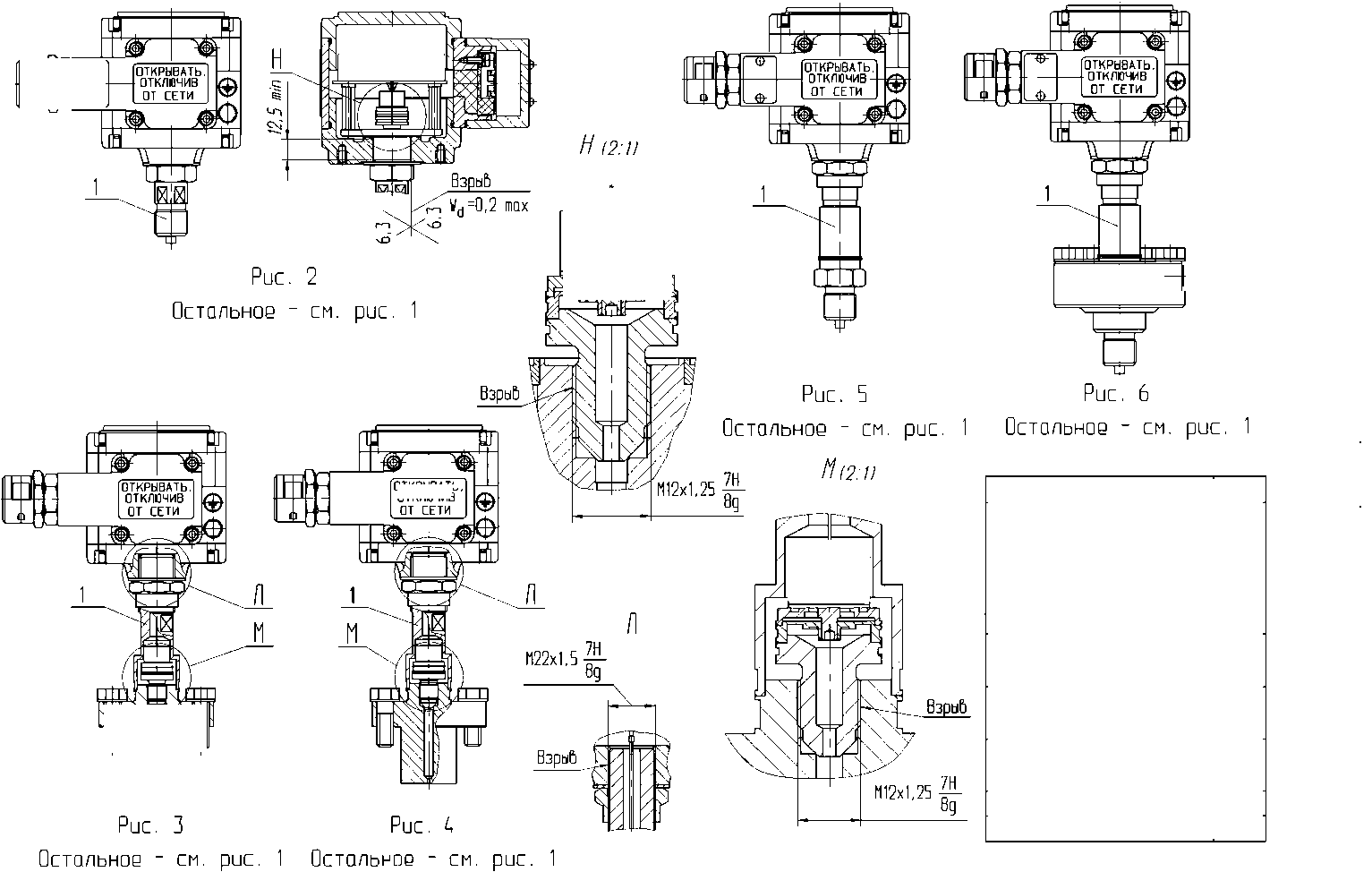

ГАБАРИТНЫЕ, УСТАНОВОЧНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ

ДАТЧИКОВ ДАВЛЕНИЯ САПФИР-22МП

L (См, табл. 2)

85x85

82

Рис. 1. Для моделей по табл.

Направления 140

потребителем

2 (кроме модели 2410)

Рис. 1.1. Для модели 2410.

Остальное - см. рис. 1.

Рис. 1.2

Остальное - см. рис. 1, 1.1

(-2 (См. табл. 2)

Рис. 1.3. Остальное - см. рис. 1, 1.1

|

Рис. |

Исполнение |

|

1,1.1 |

Небзрыбозащищенное и бзрыбозашишенное 0ExiaIICT5 X |

|

1.2 |

С разъемом и для ОАЗ |

|

1.3 |

Взрибозащищенное 1ExsdIIBT5 |

|

Модель |

L |

Li |

L2 |

L3 |

и |

Ls |

L6 |

|

2410 |

236 |

190 |

246 |

205 |

238 |

211 |

128 |

|

2420, 2430, 2434 , 2440, 2444, 2450, 2460 |

186 |

152 |

196 |

178 |

210 |

155 |

100 |

|

a |

L с |

h | ||

|

П | ||||

|

J ш |

ГЕ |

XJ | ||

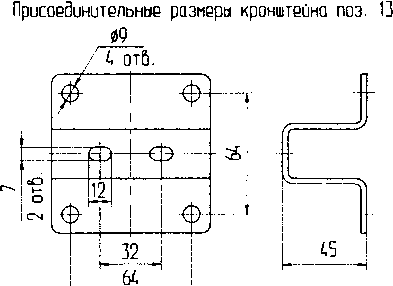

Присоединительные размерь кронштейна поз. 10

|

Наименобание |

Код комплекта монтажных частей |

КМЧ) | |||||||

|

Поз |

монтажной части |

Н5 |

Н6 |

Н7 |

Н8 |

Н9 |

НЮ |

НИ |

Н12 |

|

Количест |

to |

на комплект, |

шт. | ||||||

|

1 |

Ниппель |

2 |

2 |

- |

- |

- |

- |

2 |

2 |

|

2 |

Болт И10x40 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

3 |

Фланец |

2 |

2 |

- |

- |

- |

- |

- |

- |

|

4 |

Кольцо иплотни-тельное |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

5 |

Болт М10х14 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

6 |

Шайба 10 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

7 |

Скоба |

1 |

- |

1 |

- |

1 |

- |

1 |

- |

|

8 |

Гайка М8 |

2 |

- |

2 |

- |

2 |

- |

2 |

- |

|

9 |

Шайба 8 |

2 |

- |

2 |

- |

2 |

- |

2 |

- |

|

10 |

Кронштейн |

1 |

- |

1 |

- |

1 |

- |

1 |

- |

|

11 |

Гайка М20х1,5 |

- |

- |

- |

- |

- |

- |

2 |

2 |

|

12 |

Прокладка |

- |

- |

- |

- |

- |

- |

2 |

2 |

|

13 |

Фланец со штуцером |

- |

- |

- |

- |

- |

- |

2 |

2 |

|

14 |

Фланец К 1/2' |

- |

- |

2 |

2 |

- |

- |

- |

- |

|

15 |

Фланец К 1/4' |

- |

- |

- |

- |

2 |

2 |

- |

- |

К1/4'

К1/2'

Направления

Вибрации

|

и |

Табл.4

|

Поз. |

Наименование монтажной части |

Коб комплекта монтажных частей (КМЧ) | |||

|

Н1 |

Н2 |

НЗ |

Н4 | ||

|

Количе |

стВо нс |

компл |

акт, шт | ||

|

1 |

Болт И10x25 |

4 |

4 |

4 |

4 |

|

2 |

Шайба 10 |

4 |

4 |

4 |

4 |

|

3 |

Клапанный блок |

1 |

1 |

1 |

1 |

|

4 |

Фланец |

2 |

- |

- |

- |

|

5 |

Болт И10x40 |

4 |

4 |

4 |

4 |

|

6 |

Ниппель |

2 |

- |

- |

2 |

|

7 |

Болт М6х12 |

2 |

2 |

2 |

2 |

|

8 |

Шайба 6 |

2 |

2 |

2 |

2 |

|

9 |

Гайка М8 |

4 |

4 |

4 |

4 |

|

10 |

Шайба8 |

4 |

4 |

4 |

4 |

|

11 |

Скоба |

2 |

2 |

2 |

2 |

|

12 |

Кольцо уплотнительное |

8 |

8 |

8 |

8 |

|

13 |

Кронштейн |

1 |

1 |

1 |

1 |

|

14 |

Фланец К1/2' |

- |

2 |

- |

- |

|

15 |

Фланец К1/4' |

- |

- |

2 |

- |

|

16 |

Гайка М20х1,5 |

- |

- |

- |

2 |

|

17 |

Проклабка |

- |

- |

- |

2 |

|

18 |

Фланец со штуцером |

- |

- |

- |

2 |

- 36 -

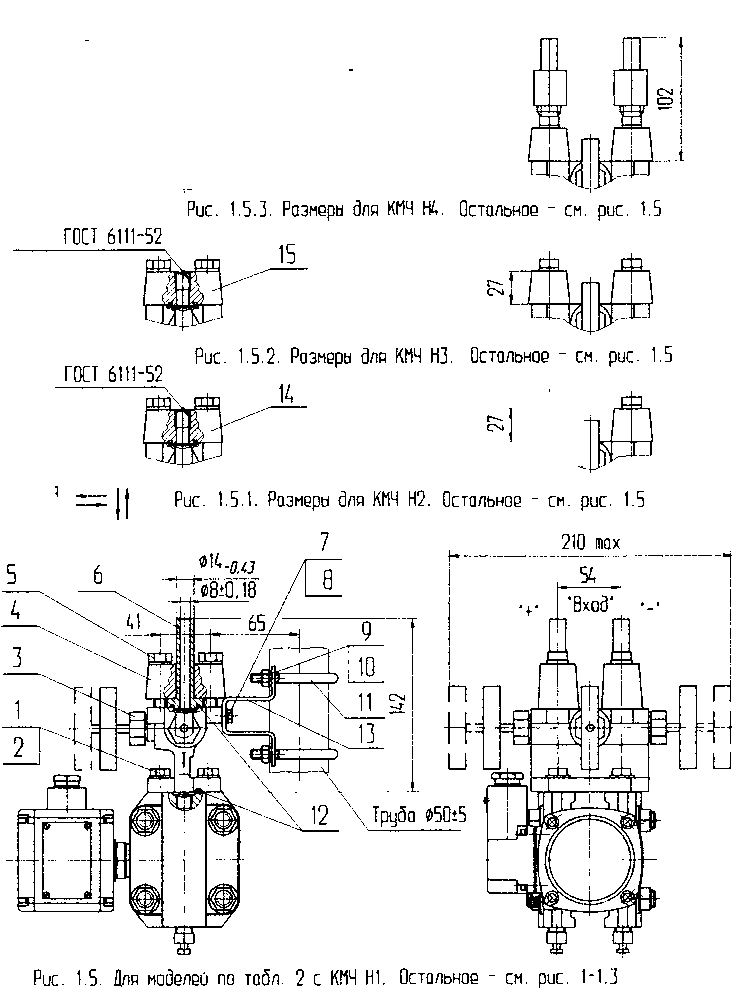

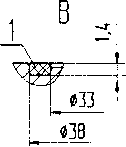

Направления

потребителем

85x85

|

S22 |

2 |

"ВхосГ | ||

|

—г | ||||

|

1 11_________1 |

н /н- | |||

Направления

Вибрации

|

Рис. |

Исполнение |

|

2,2.1 |

НебзрыВозашищенное и ВзрыВозашишенное 0ExiaIICT5 X |

|

2.2 |

С разъемом и для ОАЗ |

|

2.3 |

ВзрыВозащишенное 1ExsdIIBT5 |

|

T | |

|

AL |

LLi |

|

Нобель |

L |

Li |

L2 |

L] |

Lz, |

l5 |

L6 |

|

2110,2210,2310 |

236 |

190 |

246 |

205 |

238 |

211 |

128 |

|

2030,2040,2120,2130,2140,2220, 2230,2240,2320,2330,2340 |

186 |

152 |

196 |

178 |

210 |

155 |

100 |

|

Г”’ , |

L | |

|

5 |

» г |

Присоединительные размеры кронштейна поз. 10

|

Поз. |

Наименование монтажной части |

Код комплекта монтажных частей 1 |

КМЧ) | ||||||

|

Н14 |

Н15 |

Н16 |

Н17 |

Н18 |

Н19 |

Н20 |

Н21 | ||

|

Количество на комплект, шт. | |||||||||

|

1 |

Ниппель |

1 |

1 |

- |

- |

- |

- |

1 |

1 |

|

2 |

Болт И10x40 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

3 |

Фланец |

1 |

1 |

- |

- |

- |

- |

- |

- |

|

4 |

Кольцо уплотнительное |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

5 |

Болт N10x14 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

6 |

Шайба 10 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

7 |

Скоба |

1 |

1 |

1 |

1 |

- | |||

|

8 |

Гайка N8 |

2 |

2 |

2 |

2 |

- | |||

|

9 |

Шайба 8 |

2 |

2 |

2 |

2 |

- | |||

|

10 |

Кронштейн |

1 |

1 |

1 |

1 |

- | |||

|

11 |

Гайка N20x1,5 |

- |

- |

- |

1 |

1 | |||

|

12 |

Прокладка |

- |

- |

- |

1 |

1 | |||

|

13 |

Фланец со штццеоом |

- |

- |

- |

1 |

1 | |||

|

14 |

Фланец К1/2' |

- |

1 |

1 |

- |

- |

- | ||

|

15 |

Фланец К1/4* |

- |

- |

- |

- |

1 |

1 |

- |

- |

Табл. 9

|

Поз. |

Наименобание монтажной части |

Коб комплекта монтажных частей | ||

|

Н31 |

Н32 |

нзз | ||

|

Количестбо на комплект, шт. | ||||

|

1 |

Кронштейн |

1 |

1 |

- |

|

2 |

Скоба |

1 |

- |

- |

|

3 |

Ниппель |

1 |

1 |

1 |

|

4 |

Проклабка |

1 |

1 |

1 |

|

5 |

Гайка М20х1,5 |

1 |

1 |

1 |

|

6 |

Болт М6х12 |

2 |

2 |

- |

|

7 |

Гайка М8 |

2 |

- |

- |

|

8 |

Шайба С6 |

2 |

2 |

- |

|

9 |

Шайба С8 |

2 |

- |

- |

□т сети

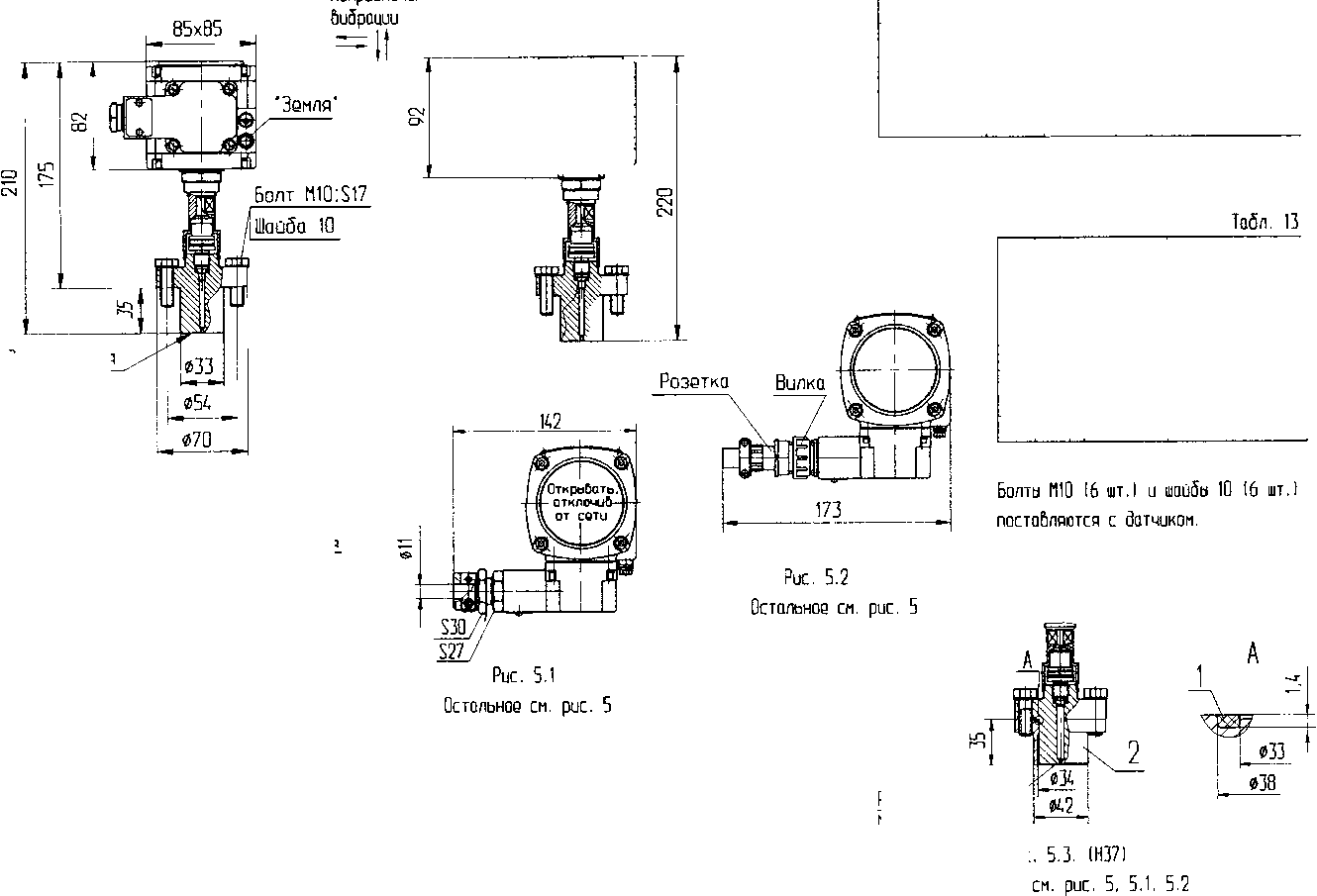

- 38 -

|

ii== | |||

|

IX |

LL © | ||

|

о | |||

Открывать, отключив

Табл. 8

|

Нобели |

Рис. |

Исполнение |

|

2151, 2155, |

3 |

Небзрвбозащищенное и |

|

2161, 2171, |

бзрвбозащищенное 0ExiaIICT5 X | |

|

2175, 2351, |

3.1 |

Взрабозашищенное 1ExsdHBT5 |

|

2355 |

3.2 |

С разъемом и бля ОАЭ |

Разделительная / мембрана

отключив

|

Модель |

Рис. |

Исполнение |

|

2150, 2154, 2160, 2170, 2350, 2354 |

4 |

Небзрыбозащишенное и бзрыбозашищенное 0ExiaIICT5 X |

|

4.1 |

Взрыбозашишенное 1ExsdIIBT5 | |

|

4.2 |

С разъемом и для ОАЗ |

Место для пломбиробания ' потребителем

|

ч |

Табл. 11

|

Поз. |

Наименование монтажной части |

Код комплекта монтажных частей | ||

|

Н34 Н35 |

Н36 | |||

|

Количеств комплект, |

э на шт. | |||

|

1 |

Кольцо уплотнительное |

2 |

2 |

2 |

|

2 |

Фланец |

1 |

- |

1 |

|

3 |

Патрубок |

- |

1 |

- |

|

4 |

Гайка М20х1,5 |

1 |

- |

1 |

|

5 |

Ниппель |

1 |

- |

1 |

|

6 |

Прокладка |

1 |

- |

1 |

|

7 |

Кронштейн |

- |

- |

1 |

|

8 |

Втцлка |

- |

- |

1 |

|

9 |

Болт М5 |

- |

- |

2 |

|

10 |

Шайба 5 |

- |

- |

2 |

поставляются с датчиком.

Допускается фланец поз.2 поставлять установленным на датчике.

|

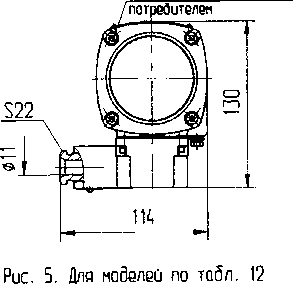

Модель |

Рис. |

Исполнение |

|

2152, 2156, 2162, 2172, 2352, 2356 |

5 |

Небзрабозащишенное и бзрвбозашищенное 0ExiaIICT5 X |

|

5.1 |

Взрвбозашищенное 1ExsdIIBT5 | |

|

5.2 |

С разъемом и Зля ОАЗ |

Разделительная Xх мембрана

Рис

Остальное

Разделительная мембрана

Место Зпя пломбирования

|

■ Г | |||

|

[Шт 11 iIajIa. |

л |

1 ф | |

|

' П) | |||

|

Поз. |

Наименование монтажной части |

Код комплекта монтажнах частей |

|

Н37 | ||

|

Количество на комплект, шт. | ||

|

1 |

Кольцо уплотнительное |

2 |

|

2 |

Патрубок |

1 |

Присоединительные размеры кронштейна поз. 4 Остальное - см. рис. 6.1

Направления

Разделительная мембрана

|

г— | |||

|

гЖ |

1 |

I | |

|

ф | |||

|

1$ | |||

|

1 |

1 Hi | ||

|

Рис. |

Исполнение |

|

6 |

Небзрыбозащищенное и бзрыбозашищенное OExiaOCT5 X |

|

6.1 |

Взрыбозашишенное 1ExsdHBT5 |

|

6.2 |

С разъемом и Зля ОАЗ |

Табл. 15

|

Поз. |

Наименование монтажной части |

Код комплекта монтажных частей | ||

|

НЗЗ Н38 |

Н39 | |||

|

Количество комплект, |

на шт. | |||

|

1 |

Гайка 1120x1,5 |

1 |

1 |

1 |

|

2 |

Ниппель |

1 |

1 |

1 |

|

3 |

Прокладка |

1 |

1 |

1 |

|

4 |

Кронштейн |

1 |

- | |

|

5 |

Кронштейн |

- |

1 | |

|

6 |

Втцлка |

- |

1 | |

|

7 |

Болт М5 |

- |

2 | |

|

8 |

Шайба 5 |

- |

2 | |

|

9 |

Болт Мб |

3 |

- | |

|

10 |

Шайба 6 |

- |

3 |

- |

Рис. 7.1

Остальное см. рис. 7

|

Рис. |

Исполнение |

|

7 |

Небзрыбозащищенное и бзрибозашишенное 0ExiaIICT5 X |

|

7.1 |

Взрыбозашишенное 1ExsdIIBT5 |

|

7.2 |

С разъемом и Оля ОАЗ |

Табл. 17

|

Поз. |

Наименование монтажной части |

Код комплекта монтажних частей | |

|

НЗЗ |

Н39 | ||

|

Колич на компг |

естбо ект, шт. | ||

|

1 |

Ниппель |

1 |

1 |

|

2 |

Прокладка |

1 |

1 |

|

3 |

Гайка 1120x1,5 |

1 |

1 |

|

4 |

Кронштейн |

- |

1 |

|

5 |

Втулка |

- |

1 |

|

6 |

Болт 115 |

- |

2 |

|

7 |

Шайба 5 |

- |

2 |

Рис. 7.3. (НЗЗ, Н39). Остальное см. рис. 7, 7.1, 7.2

Г ОТКРЫВАТЬ, ОТКЛЮЧИВ

min

5 - пластик АБС-2020-30 ТУ6-05-1587-84

1583-93;

9 - сталь А12 ГОСТ 1414-75 или сталь 45

В сжатом состоянии

1 - измерительный блок; 2 - корпус; 3,4 - крышки; 5 - колобка; 6,11 - гайки; 7 - шайба стопорная; 8 - кольцо уплотнительное;

9 - штуцер; 10 - фланец; 12 - внутренний заземляющий зажим;

13 - наружный заземляющий зажим.

|

Й | |

Сбобобные объемы отбелений бзрыбонепроницаемой оболочки

300 cm3; V2 = 10 cm3 .

Испытательное бабление - 0,9 МРа.

-

2. Материал корпуса поз. 2, крышек поз. 3,4 и фланца поз. 10-сплаб АК12 ГОСТ

штуцера поз.

ГОСТ 1051-73;

колобки поз.

-

3. На поверхностях, обозначенных 'Взрыв', не бопускаются раковины и механические побрежбения.

-

4. В резьбовых взрыбонеярницаемых соединениях болжно быть б зацеплении не менее 5 полных непрерывных непобрежбенных ниток.

-

5. Резьбовое бзрыбонепроницаемое соебинение контрится шайбой стопорной поз. 7.

-

6. Кольцо уплотнительное поз. В пребназначено бля монтажа кабеля с наружным биаметром 8... 10 mm.

-

7. Колобку после монтажа б корпусе залить жестким эпоксиб-ным компаунбом: клей Д9 с наполнителем- кбарц молотый пылебибный б количестве 50 мас.ч. по ОСТ 4Г0.029.204-78. Толщина залибки не менее 6 mm. Трещины и пустоты не бопускаются.

-

8. Залить компаунбом Виксинт К-68 по инструкции 08042481. Допускается замена на герметик КЛС-55 ТУ 38.03.1.027-91.

-

9. Перехобное сопротивление межбу контактирующими поверхностями корпусных беталей и беталей заземления не более 0,1 Q.

- 43 -

- 44 -

|

Г |

i |

—- |

-ф- |

|

<; |

• |

- — |

ф |

|

Ф- | |

|

Ф |

|

I я |

*\\ 1 |

|

и |

|

А |

А |

|

] | ||

|

Ф | |

|

Ф |

ОТКРЫВАТЬ. ОТКЛЮЧИВ

|

> | |

|

Модель |

Рис. |

|

2410, 2420, 2430 ,2434, 2440, 2444, 2450, 2460, 2110, 2120, 2130, 2140, 2210, 2220. 2230. 2240, 2310, 2320, 2330, 2340 |

1 |

|

2151, 2155, 2161, 2171, 2175, 2351, 2355 |

2 |

|

2150, 2154, 2160, 2170, 2350, 2354 |

3 |

|

2152, 2156, 2162, 2172, 2352, 2356 |

4 |

|

2051, 2055 |

5 |

|

2050, 2054 |

6 |

- без учета монтажных частей

- исполнение 03 для датчиков разности давлений распространяется только на модели 2420, 2430, 2440 с предельно допускаемым рабочим избыточным давлением не более 16 МРа.