Методика поверки «Стенды тормозные серий Muliflex, Varioflex» (МП АПМ 09-14)

УТВЕРЖДАЮ

Генеральный директор ООО «Автопрогресс-М»

Руководитель ГЦИ СИ

Стенды тормозные серий Multiflex, Varioflex

МЕТОДИКА ПОВЕРКИ

Стенды тормозные серий Multiflex, Varioflex

МЕТОДИКА ПОВЕРКИ

МПАПМ 09-14 г. Москва

2014 г.

Настоящая методика распространяется на стенды тормозные серий Multiflex, Varioflex в качестве рабочего средства измерений.

Интервал между периодическими поверками - 1 год.

1. Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование, проверка работоспособности функциональных режимов |

7.2 |

|

2.1 |

Проверка диапазона измерений тормозной силы |

7.2.1 |

|

2.2 |

Проверка диапазона измерений усилия на органе управления |

7.2.2 |

|

2.3 |

Проверка диапазона измерений массы транспортного средства, приходящейся на ось |

7.2.3 |

|

2.4 |

Определение средних диаметров опорных роликов |

7.2.4 |

|

3 |

Идентификация программного обеспечения |

7.3 |

|

4 |

Определение метрологических характеристик стенда |

7.4 |

|

4.1 |

Определение относительной погрешности измерений тормозной силы |

7.4.1 |

|

4.2 |

Определение относительной погрешности измерений усилия на органах управления тормозными системами |

7.4.2 |

|

4.3 |

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.4.3 |

|

4.4 |

Определение относительной погрешности измерений давления сжатого воздуха в тормозном приводе |

7.4.4 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2.4 |

Рулетка измерительная металлическая, 0-5000 мм, кл 3, ГОСТ 7502-98 |

|

7.4.1 |

Рабочий эталон 2-го разряда, динамометр по ГОСТ Р 8.663-09:

|

|

7.4.2 |

Рабочий эталон 2-го разряда, динамометр по ГОСТ Р 8.663-09, (10+1000) Н, пг. ±0,46 % |

|

7.4.3 |

Эталонные гири класса Mi по ГОСТ OIML R-111-1-2009 массой: 500 кг - 8 шт. |

|

7.4.4 |

Манометр с верхним пределом измерения 2 МПа по ГОСТ 2405-88. |

Примечание. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды тормозные, имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд тормозной и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда тормозного и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемый стенд тормозной и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерении:

-

- температура окружающей среды,°C

20±5;

не более (60±20);

84,0..106,7 (630..800);

-

- относительная влажность воздуха,%

-

- атмосферное давление, кПа (мм рт.ст.)

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд тормозной должен быть установлен в соответствии с инструкцией по установке фирмы-изготовителя;

-

- стенд тормозной и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд тормозной и средства поверки должны быть выдержаны в испытательном помещении не менее 1 ч;

-

- для поверяемого образца стенда тормозного должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации фирмы -изготовителя.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие стенда тормозного следующим требованиям:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер стенда тормозного);

-

- комплектность стенда тормозного должна соответствовать руководству по эксплуатации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов и других конструктивных элементов стенда тормозного;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их точность;

-

- наличие четких надписей и отметок на органах управления.

-

7.2. Опробование, проверка работоспособности функциональных режимов

Проверка диапазона измерений тормозной силы проводится при установленной оси автомобиля на ходовых роликах стенда. В соответствии с руководством по эксплуатации стенда тормозного производится торможение колес оси автомобиля, установленных на ходовых роликах, вплоть до их блокировки. При этом фиксируются значения тормозной силы, соответствующей конкретному типу тестируемого автомобиля. Верхний диапазон измерений тормозной силы может быть проверен путем установки на стенд тяжелого груженого (нагрузка на ось не менее 3,5 тонн) автомобиля с исправно функционирующей тормозной системой, которую задействуют при его нахождении на стенде.

7.2.2. Проверка диапазона измерений усилия на органе управления тормозной системойПроверка диапазона измерений усилий на органах управления тормозной системой автомобиля проводится при установленной оси автомобиля на опорных роликах стенда. В соответствии с руководством по эксплуатации стенда тормозного тензометрический датчик канала измерений усилий на органах управления тормозными системами автомобиля, устанавливается на педали тормоза автомобиля. Путем нажатия на тормозную педаль с установленным датчиком, тестирование доводится до блокировки колес или до достижения усилия на органе управления, регламентированной действующими нормами для данной категории ТС, после чего измерения также будут остановлены. Верхний диапазон измерений проверяется следующим образом: необходимо нагрузить датчик измерений усилий на органах управления тормозной системамой автомобиля грузом, соответствующим по массе максимально заявленной нагрузке, и считать значение зарегистрированного при этом усилия.

7.2.3. Проверка диапазона измерений массы транспортного средства, приходящейся на осьПроверка диапазона измерений массы транспортного средства, приходящейся на ось, проводится путем установки на опорные ролики стенда тормозного оси автомобиля с массой оси, соответствующей максимальному значению верхнего предела измерений статической нагрузки на ось. Показания значения статической нагрузки на ось автомобиля считываются с дисплея приборной стойки стенда тормозного. Проверка может выполняться также с помощью специального калибровочного устройства, создающего соответствующую статическую нагрузку на роликовый блок.

7.2.4. Определение средних диаметров опорных роликовОпределение средних диаметров роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером.

-

- измерить с помощью ленты измерительной диаметры dl, d2 и d3. Измерения проводятся лентой измерительной на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика следует измерять длины окружностей и рассчитывать диаметры dl, d2 и d3, выбираются в соответствии с рис. 1. Результаты измерений диаметров dl, d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

Рис. 1. Точки измерений для di, сЬ и бз

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика deff и средний диаметр ролика dm согласно следующим уравнениям:

<^eff — 0,1 d\ + 0,8 di +0,1 di dm — deff - vrau (mm)

где: rrau - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля). Высота неровностей профиля указывается в технической документации на стенд.

Величины диаметров роликов и предельные отклонения этих величин не должны превышать значений, указанных в Приложении 1.

7.3. Идентификация программного обеспеченияПри проведении идентификации программного обеспечения (далее - ПО) необходимо выполнить следующие процедуры:

-

- включить приборную стойку;

-

- после загрузки ОС запустить программу открытием файла Lin_revW.exe;

-

- открыть раздел «О программе»

-

- на экран будет выведена информация об установленном ПО.

Идентификационные данные ПО должны соответствовать приведённым в таблице 3.

Таблица 3.

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии программного обеспечения, не ниже |

|

Picaro III |

Picaro LKW FB.exe |

3.2 |

-

7.4. Определение метрологических характеристик стенда

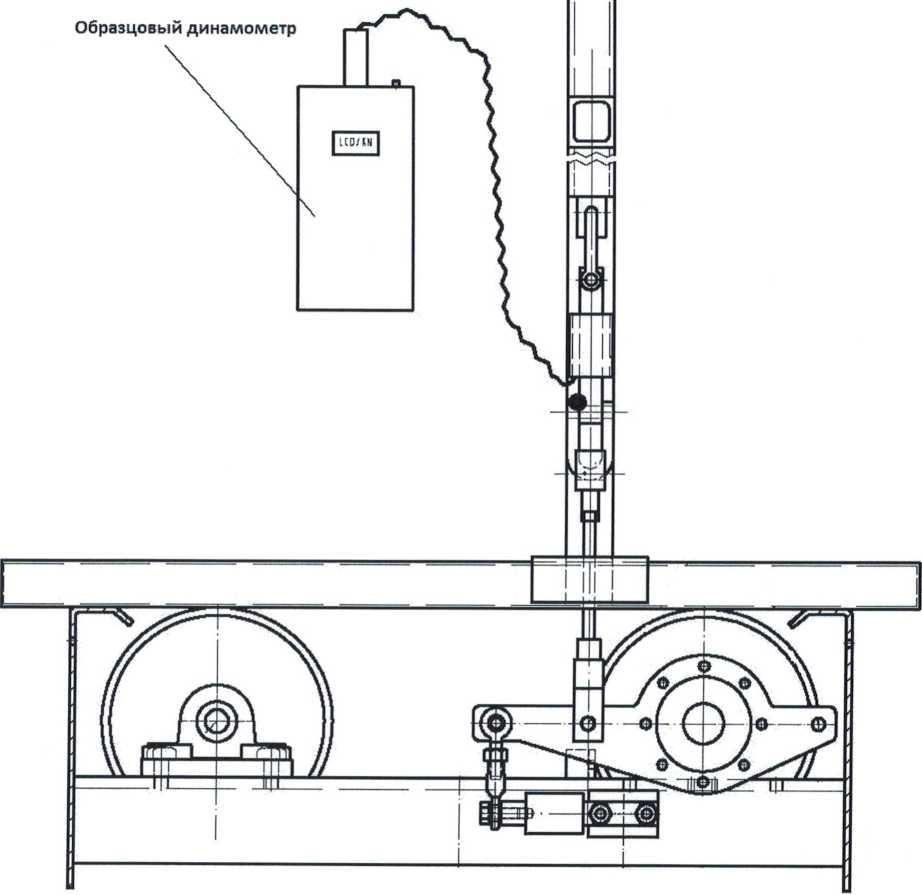

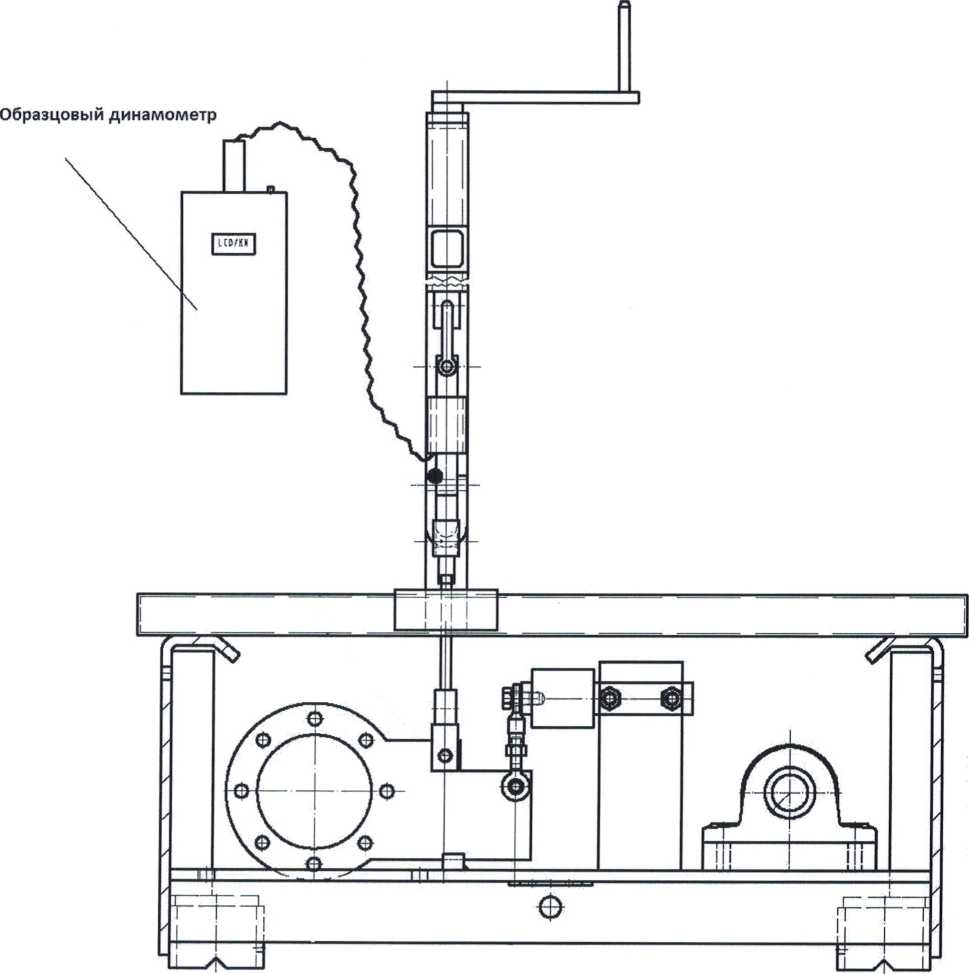

Определение относительной погрешности при измерении тормозной силы производится для каждого блока роликов при помощи нажимных устройств (см. Приложение 2 для правого блока роликов и Приложение 3 для левого блока роликов) и образцовых динамометров. Стандартные операции для определения относительной погрешности измерения тормозной силы поверяемого стенда должны выполняться в следующей последовательности:

- смонтировать нажимное устройство для проверки правого канала тормозной силы (правого блока роликов) в соответствии с руководством по эксплуатации на стенд;

-

- установить образцовый динамометр и рукояткой винта выбрать зазоры между динамометром и проставками нажимного устройства, не нагружая при этом динамометр;

-

- запустить сервисную программу в соответствии с руководством по эксплуатации и выбрать в ней поверяемый канал тормозной силы;

-

- вращением рукоятки винта по часовой стрелке установить по образцовому динамометру значения силы, равномерно распределенные, не менее 4х точек, в зависимости от диапазона измерения выбранной модификации тормозного стенда;

-

- выполнить измерения в каждой выбранной точке диапазона не менее пяти раз. После проведения цикла измерений контролировать показания при нулевой нагрузке с показывающих приборов стенда.

-

- аналогичные измерения провести для левого канала тормозной силы (левого блока роликов) тормозного стенда;

-

- относительная погрешность измерений в каждой точке градуировочной характеристики вычисляется по формуле:

F -F

с измср дейст . алп/

=-----------х 100%, где

F -

деист

FH3m ср - среднее арифметическое значение тормозной силы в выбранной точке диапазона измерений, Н;

Рдейст - значение тормозной силы по образцовому динамометру, Н.

За окончательный результат принять наибольшую из величин 5], полученную из этих вычислений. Относительная погрешность при измерениях величины тормозной силы не должна превышать значений, указанных в Приложении 1.

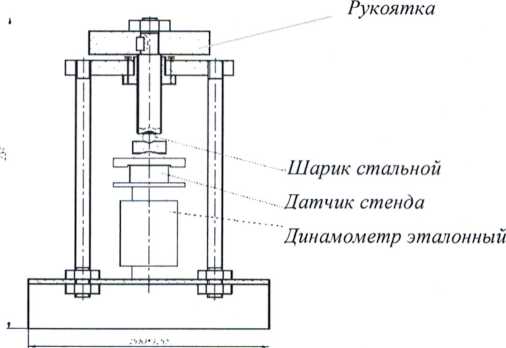

7.4.2. Определение относительной погрешности измерений усилия на органе управленияПри определении относительной погрешности измерений усилий на органах управления тормозными системами, выносной тензометрический датчик стенда тормозного, с помощью которого измеряются усилия на органах управления тормозными системами, необходимо установить в силонажимное приспособление. Поверку производить в следующей последовательности:

-

- выбрать режим калибровки тензометрического датчика измерений усилия на органе управления в соответствии с руководством по эксплуатации;

-

- установить динамометр образцовый и выносной тензометрический датчик стенда в направляющие силонажимного приспособления так, чтобы ось приложения силы проходила через центры тензометрических элементов динамометра образцового и датчика стенда тормозного, как показано на рисунке 2;

Рис. 2. Внешний вид силонажимного приспособления

-

- войти в тестовый режим согласно руководству по эксплуатации на стенд.

-

- приложить максимально допустимую нагрузку на последовательно установленные динамометр образцовый и датчик стенда тормозного.

-

- выдержать датчик под установленной нагрузкой не менее 30 секунд;

-

- снять нагрузку;

-

- повторить процедуры нагрузки и разгрузки датчика не менее трех раз.

Юстировку нуля динамометра эталонного проводить согласно руководству по эксплуатации на него.

Определение допускаемой относительной погрешности измерений усилий на органах управления тормозными системами проводить одновременно с проверкой линейности тензометрического датчика измерений усилий, прикладываемых к органам управления тормозными системами, по шагам через каждые 100 Н. Для этого необходимо выполнить следующие процедуры:

-

- установить образцовый динамометр и выносной тензометрический датчик стенда в направляющие силонажимного приспособления так, чтобы ось приложения силы проходила через центры тензометрических элементов динамометра эталонного и датчика стенда тормозного;

-

- при полностью выведенном из контакта рычаге силонажимного приспособления показание на экране приборной стойки на холостом ходу должно быть равно 0,000 Н;

-

- вращая рукоятку силонажимного калибровочного приспособления, последовательно задавать на динамометре силу в диапазоне от 100 Н до 1000 Н одновременно считывая показания с экрана дисплея на приборной стойке стенда тормозного в каждой поверяемой точке;

-

- в каждой выбранной поверяемой точке диапазона измерения повторить не менее пяти раз;

-

- вычислить относительную погрешность измерений по формуле:

о = F^'F^xlo0o/o

F .

деист

FH3M - значение усилия в выбранной точке диапазона измерений по показаниям стенда тормозного, Н;

Гдейст - действительное значение усилия в выбранной точке, задаваемое на образцовом динамометре, Н.

За окончательный результат принять наибольшую из величин 62, полученную из этих вычислений. Пределы допускаемой относительной погрешности измерений усилий на органах управления тормозной системой не должны превышать значений, указанных в Приложении 1.

Примечание: допускается использование других силонажимных приспособлений обеспечивающих подачу усилия на тензометрический датчик с заданной точностью.

7.4.3. Определение погрешности измерений массы транспортного средства, приходящейся на осьОпределение погрешности измерений массы транспортного средства, приходящейся на ось, проводится в следующей последовательности:

-

- выбрать режим проверки массы транспортного средства, приходящейся на ось в соответствии с руководством по эксплуатации;

-

- устанавливать на блоки роликов стенда тормозного наборы из грузов калибровочных - в пяти точках диапазона измерений взвешивающей системы, приблизительно, равномерно распределенных по диапазону измерений, включая крайние значения;

-

- считывать показания стенда в каждой точке;

-

- вычислить относительную погрешность измерений по формуле:

Мизм -Мдейст

х100%

дейст

МИзм -значение массы в выбранной точке диапазона измерений, Н; Мдейст - значение массы гирь в выбранной точке, Н.

За окончательный результат принять наибольшую из величин 83, полученную из этих вычислений. Пределы относительной погрешности измерений массы транспортного средства, приходящейся на ось не должны превышать значений, указанных в Приложении 1.

7.4.4. Определение относительной погрешности измерений давления сжатого воздуха в тормозном приводеПроверку диапазона измерений давления сжатого воздуха в пневматическом приводе и пределы относительной погрешности измерений давления сжатого воздуха проводить в соответствии с МИ 2124-90 «ГСП. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры. Методика поверки».

Пределы относительной погрешности измерений давления сжатого воздуха в тормозном приводе не должны превышать значений, указанных в Приложении 1.

8. Оформление результатов поверки-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки стенд тормозной серий Multiflex, Varioflex признается годным к применению и на него выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки, стенд тормозной серий Multiflex, Varioflex признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

И.Г. Вайсман

Инженер ГЦИ СИ

ООО «Автопрогресс-М»

Приложение 1.

Метрологические и технические характеристики

|

Модель |

Multiflex KR3, KR 3 SCREEN |

Multiflex 05 06 EASY; 06 EASY PB 94/220 VAG; 06 SCREEN |

Multiflex 04/08 EASY, 04/08 SCREEN |

Multiflex 06/12 EASY 06/12 SCREEN |

Varioflex 306 EASY; 260 EASY |

Varioflex 306 TEC Std; 260 TEC Std; 310 TEC Std; TEC 306/2, TEC 260/2, TEC 310/2, TEC 306/4, TEC 260/4, TEC 310/4 TEC KRG Std |

Varioflex 306 EASY SCREEN; 260 EASY SCREEN; 306 TEC SCREEN; 260 TEC SCREEN; 310 MB TEC SCREEN |

|

Диапазон измерений тормозной силы колеса, кН: |

0-3 |

0-5 (для Multiflex 05); 0-3/0-6 |

0—4/0—8 |

0-6/0-12 |

0-6/0-30 |

0-8/0-40 |

0-6/0-30 (0-8/0-40 для 306 TEC SCREEN; 260 TEC SCREEN; 310 MB TEC SCREEN) |

|

Пределы допускаемой относительной погрешности измерений тормозной силы колеса, %: |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

|

Диапазон измерений массы транспортного средства, приходящийся на ось, кг: |

0-300 |

0—4000 |

0-4000 |

0-4000 |

0-16000 |

0-16000 |

0-16000 |

|

Модель |

Multiflex KR3, KR 3 SCREEN |

Multiflex 05 06 EASY; 06 EASY PB 94/220 VAG; 06 SCREEN |

Multiflex 04/08 EASY, 04/08 SCREEN |

Multiflex 06/12 EASY 06/12 SCREEN |

Varioflex 306 EASY; 260 EASY |

Varioflex 306 TEC Std; 260 TEC Std; 310 TEC Std; TEC 306/2, TEC 260/2, TEC 310/2, TEC 306/4, TEC 260/4, TEC 310/4 TEC KRG Std |

Varioflex 306 EASY SCREEN; 260 EASY SCREEN; 306 TEC SCREEN; 260 TEC SCREEN; 310 MB TEC SCREEN |

|

Пределы допускаемой относительной погрешности измерений массы транспортного средства, приходящийся на ось, %: |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

|

Диапазон измерений усилий на органах управлений, Н: |

0-1000 |

0-1000 |

0-1000 |

0-1000 |

0-1000 |

0-1000 |

0-1000 |

|

Пределы допускаемой относительной погрешности измерений усилий на органах управлений, %: |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

|

Диапазон измерения давления сжатого воздуха, МПа (бар): |

0-1,6 (0-16) |

0-1,6 (0-16) |

0-1,6 (0-16) |

0-1,6 (0-16) |

0-1,6 (0-16) |

0-1,6 (0-16) |

0-1,6 (0-16) |

|

Модель |

Multiflex KR3, KR 3 SCREEN |

Multiflex 05 06 EASY; 06 EASY PB 94/220 VAG; 06 SCREEN |

Multiflex 04/08 EASY, 04/08 SCREEN |

Multiflex 06/12 EASY 06/12 SCREEN |

Varioflex 306 EASY; 260 EASY |

Varioflex 306 TEC Std; 260 TEC Std; 310 TEC Std; TEC 306/2, TEC 260/2, TEC 310/2, TEC 306/4, TEC 260/4, TEC 310/4 TEC KRG Std |

Varioflex 306 EASY SCREEN; 260 EASY SCREEN; 306 TEC SCREEN; 260 TEC SCREEN; 310 MB TEC SCREEN |

|

Пределы допускаемой относительной погрешности измерений давления сжатого воздуха, %: |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

±3 |

|

Максимальная нагрузка на ось, Н: |

3000 |

40000 |

40000 |

40000 |

160000 |

160000 |

160000 |

|

Диаметр роликов, мм: |

200 |

200 |

200 |

200 |

200;260 |

200 (для моделей 306/2 и 306/4); 260 (для моделей 260/2, 260/4 и ТЕС KRG); 310 (для моделей 310/2 и 310/4) |

200; 260; 200; 260; 310 |

|

Предельные отклонения диаметра роликов, мм: |

±5 |

±5 |

±5 |

±5 |

±5 |

±5 |

±5 |

Приложение 2.

Нажимное устройство для поверки тормозной силы правого блока роликов тормозных стендов.

Приложение 3.

Нажимное устройство для поверки тормозной силы левого блока роликов тормозных стендов.

13