Методика поверки «Автоматизированная измерительная система V93000» (651-17-042)

УТВЕРЖДАЮ

Первый заместитель

генерального директора-заместитель по научной работе

А.Н. Щипунов

2017 г.

ИНСТРУКЦИЯ АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА V93000 МЕТОДИКА ПОВЕРКИ 651-17-042

2017 г.

1 ОБЩИЕ СВЕДЕНИЯНастоящая методика поверки распространяется на автоматизированную измерительную систему V93000 (далее - система), изготовленную фирмой «Advantest Corporation», Япония, и устанавливает методы и средства ее первичной и периодической поверок.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При поверке выполняют операции, представленные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

7.1 |

да |

да |

|

2 Подготовка к поверке |

7.2 |

да |

да |

|

3 Идентификация программного обеспечения |

7.3 |

да |

да |

|

4 Опробование |

1А |

да |

да |

|

5 Определение метрологических характеристик |

7.5 |

да |

да |

|

5.1 Определение абсолютной погрешности установки частоты |

7.5.1 |

да |

да |

|

5.2 Определение абсолютной погрешности опорных напряжений постоянного тока |

7.5.2 |

да |

Да |

|

5.3 Определение абсолютной погрешности опорных сопротивлений и воспроизведения силы постоянного тока высокоточными измерителями |

7.5.3 |

да |

Да |

|

5.4 Проведение процедуры автокалибровки |

7.5.4 |

да |

да |

|

5.5 Проведение процедуры завершающей диагностики |

7.5.5 |

да |

да |

Значения нормируемых метрологических характеристик системы, приведенных в эксплуатационной документации, будут находиться в допускаемых пределах, если результаты поверки по методикам, изложенным в пп. 7.5.1 - 7.5.3, положительные и процедуры автокалибровки и завершающей диагностики прошли успешно.

3 СРЕДСТВА ПОВЕРКИ-

3.1 При проведении поверки используют средства измерений и вспомогательное оборудование, представленное в таблице 2.

Таблица 2

|

Номер пункта методики |

Наименование рабочих эталонов или вспомогательных средств поверки; номер документа, регламентирующего технические требования к рабочим эталонам или вспомогательным средствам; разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики средств поверки |

|

7.4.1 |

Частотомер электронно-счетный 53131, диапазон измеряемых частот от 10 Гц до 225 МГц, пределы допускаемой относительной погрешности ±5 10’6 |

Продолжение таблицы 2

|

Номер пункта методики |

Наименование рабочих эталонов или вспомогательных средств поверки; номер документа, регламентирующего технические требования к рабочим эталонам или вспомогательным средствам; разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики средств поверки |

|

7.4.2 |

Мультиметр 3458А (2 шт.), диапазон измерений напряжения постоянного тока от 1 мкВ до 1000 В, пределы допускаемой относительной погрешности от 0,5 10'4 до 2,5-10'4 %, диапазон измерений силы постоянного тока от 0,1 нА до 1 А, пределы допускаемой относительной погрешности от 1,4 10’3 до 4,1 10’2 %, диапазон измерения напряжения переменного тока от 10 мкВ до 1000 В в диапазоне частот от 1 Гц до 10 МГц, пределы допускаемой относительной погрешности от 710'3 до 410'2 %, диапазон измерений силы переменного тока от 1 мкА до 1 А в диапазоне частот отЮ Гц до 100 кГц, пределы допускаемой относительной погрешности от ЗЮ’2 до 1 10'1 % |

|

7.4.2 |

Источник питания постоянного тока Agilent 6624А, максимальное напряжение на выходе 50 В, пределы допускаемой абсолютной погрешности установки выходного напряжения постоянного тока ±(0,0006 UyCT±50 мВ), максимальная сила тока на выходе 4 А, пределы допускаемой абсолютной погрешности установки выходного постоянного тока ±(0,0016 -1уст±20 мА), где иуети 1уст - устанавливаемые значения напряжения и силы постоянного тока |

|

7.4.2 |

Источник питания постоянного тока Agilent 6654А, максимальное напряжение на выходе 60 В, пределы допускаемой абсолютной погрешности установки выходного напряжения постоянного тока ±(0,0006 иует±26мВ), максимальная сила тока на выходе 9 А, пределы допускаемой абсолютной погрешности установки выходного постоянного тока ±(0,0015 1уст±8 мА) |

|

Вспомогательные средства поверки | |

|

7.4.2 |

Интерфейсная плата Е7008-66431 |

|

7.4.2 |

Базовая плата опорных сопротивлений Е7008-66401 |

|

7.4.2 |

Комплект кабелей Е7008-68504 |

|

7.4.2 |

Комплект кабелей Е7008-68503 |

|

7.4.2 |

Кабель утилитных линий |

|

7.4.2 |

Кабель GPIB |

|

7.4.2 |

Кабель BNC |

-

3.2 Вместо указанных в таблице 2 допускается применять другие аналогичные средства поверки, обеспечивающие определение метрологических характеристик с требуемой точностью.

-

3.3 Применяемые средства поверки должны быть утверждённого типа, исправны и иметь действующие свидетельства о поверке (отметки в формулярах или паспортах).

-

4.1 К проведению поверки системы допускается инженерно-технический персонал со среднетехническим или высшим образованием, ознакомленный с руководством по эксплуатации (РЭ) и документацией по поверке, допущенный к работе с электроустановками и имеющий право на поверку (аттестованный в качестве поверителей).

-

5.1 При проведении поверки должны быть соблюдены требования безопасности, предусмотренные ГОСТ Р 12.1.019-2009, «Правилами технической эксплуатации электроустановок потребителей», «Правилами техники безопасности при эксплуатации электроустановок потребителей», а также изложенные в руководстве по эксплуатации системы, в технической документации на применяемые при поверке рабочие эталоны и вспомогательное оборудование.

-

6.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха от 20 до 25 °C;

-

- относительная влажность воздуха не более 70 %,

-

- атмосферное давление от 84 до 106,7 кПа (от 650 до 800 мм рт.ст.).

При внешнем осмотре проверить:

- отсутствие внешних механических повреждений и неисправностей, влияющих на работоспособность установки;

Результаты внешнего осмотра считать положительными, если отсутствуют внешние механические повреждения и неисправности, влияющие на работоспособность установок.

7.2 Подготовка к поверке-

7.2.1 Перед проведением поверки необходимо выполнить следующие подготовительные работы:

-

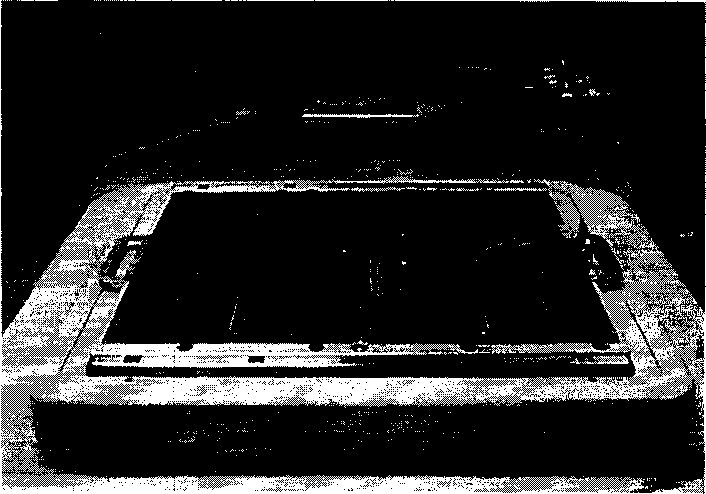

7.2.1.1 Установить интерфейсную плату на тестовую голову (измерительный блок) системы в соответствии с рисунком 1.

-

Рисунок 1- Интерфейсная плата, установленная на тестовую голову системы

-

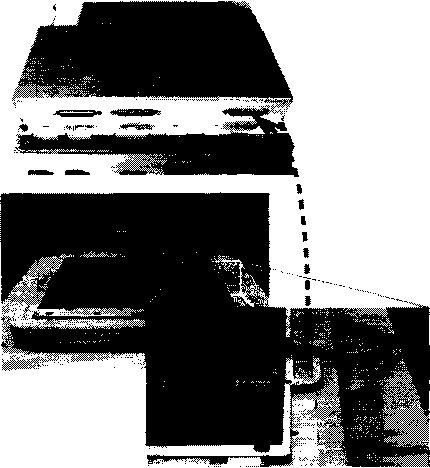

7.2.1.2 Подсоединить базовую плату Е7008-66401 к интерфейсной плате с помощью кабеля утилитных линий в соответствии с рисунком 2.

Рисунок 2 - Соединение базовой и интерфейсной плат

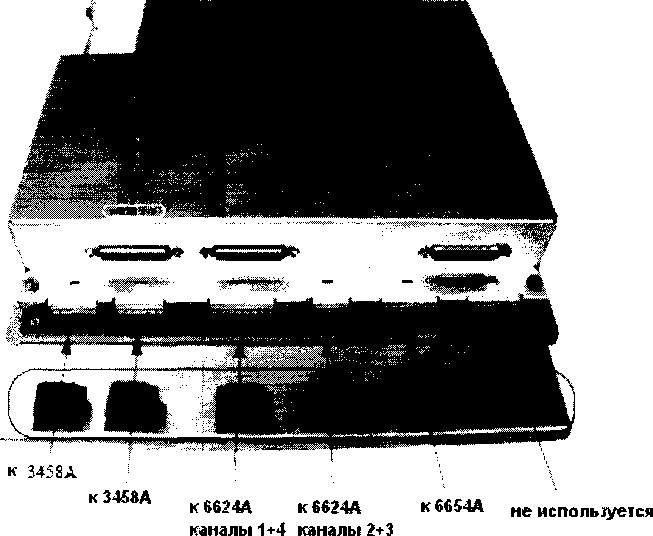

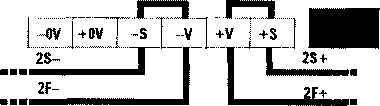

7.2.1.3 Подсоединить базовую плату Е7008-66401 к источникам питания и мультиметрам с помощью набора кабелей Е7008-68503 в соответствии с рисунком 3.

Рисунок 3 - Расположение разъемов на базовой плате для подключения к источникам питания и мультиметрам

При подключении необходимо использовать указания по использованию GPIB-адресов, приведенные в таблице 3.

Таблица 3

|

Наименование прибора |

GPIB адрес |

|

Источник питания Agilent 6624А |

3 |

|

Источник питания Agilent 6654А |

4 |

|

Мультиметр Agilent 3458А №1 |

6 |

|

Мультиметр Agilent 3458А №2 |

7 |

|

Частотомер электронно-счетный Agilent 53131А |

13 |

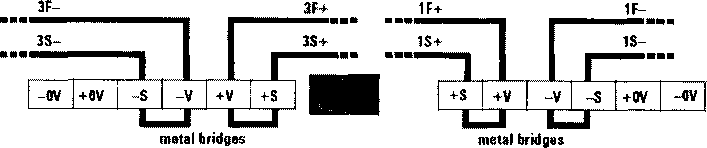

Для подключения к источнику питания Agilent 6624А использовать связку из 10 кабелей, помеченные бирками по следующей схеме:

<канал> - номер канала источника питания от одного до четырех;

<F|S> - Force или Sense;

<+|-> - плюс или минус.

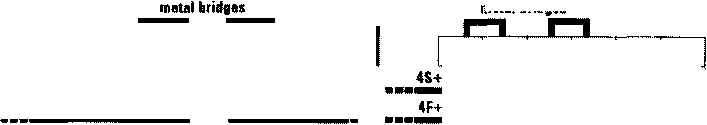

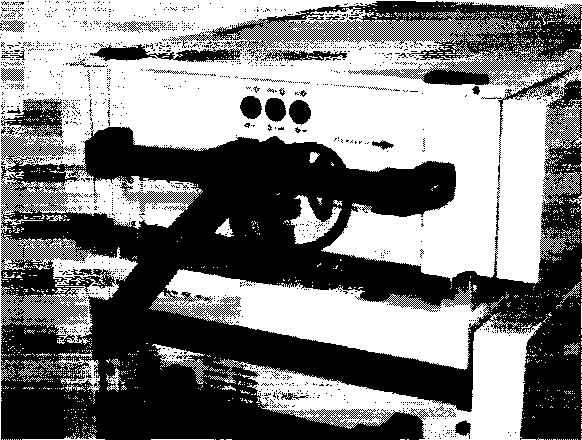

На рисунке 4 детально показано, как должен быть подключен кабель к задней панели источника питания Agilent 6624А.

nwtil bridges

|

+S |

+V |

-V |

-S |

+W |

0V | |

|

lJ |

1 «- 1ммммшввм«м 4F- | |||||

Рисунок 4 - Схема подключения кабеля к задней панели источника питания

Для подключения к источнику питания Agilent 6654А использовать связку из шести кабелей, помеченные бирками следующим образом:

-

- два кабеля связаны вместе и помечены +F;

-

- два кабеля связаны вместе и помечены -F;

-

- один кабель помечен +S;

-

- один кабель помечен -S.

На рисунке 5 детально показано, как должен быть подключен кабель к задней панели источника питания Agilent 6654А.

Рисунок 5 - Схема подключения кабеля к задней панели источника питания

Для подключения к мультиметрам Agilent 3458А использовать два шестипиновых кабеля следующим образом:

-

- разъем DMM1 подключите к мультиметру №1 (GPIB адрес 6);

-

- разъем DMM2 подключите к мультиметру №2 (GPIB адрес 7).

Для подключения базовой платы Е7008-66401 к тестовой голове системы использовать комплект кабелей Е7008-68504. Кабели помечены по следующей схеме:

<"G" | "S" | "F" > <" + номер кардкейджа >.

Расположение разъемов на тестовой голове системы приведено на рисунке 6.

Рисунок 6 - Расположение разъемов на тестовой голове системы

-

7.2.1.4 Подсоединить кабели, ориентируясь на маркировку, в соответствии рисунком 7.

Рисунок 7 - Порядок подсоединения кабелей

-

7.2.1.5 Провести инициализацию мультиметров и частотомера, для чего выполнить следующие действия:

а) на передней панели мультиметров Agilent 3458А установить:

-

- кнопку «Terminals» в положение «front»;

-

- кнопку «Guard» в положение «Open».

б) на передней панели частотомера Agilent 53131А установить параметр «Gate

Time Control» в центральное положение. Никакие другие кнопки не должны быть нажаты.

в) установить соответствующие GPIB адреса для каждого из приборов.

-

7.2.1.6 Осуществить предварительный прогрев приборов в течение не менее 4 часов, для установления их рабочего режима.

-

7.3.1 Проверку соответствия заявленных идентификационных данных программного обеспечения (ПО) системы проводить в следующей последовательности:

-

- проверить идентификационное наименование ПО;

-

- проверить номер версии (идентификационный номер) ПО для чего в окне «ui_report.ORG.PROD» переместитесь вверх, найдите запись, отображающей версию ПО, например «s/w rev. 7.2.2.1».

Результаты поверки считать положительными, если идентификационные данные ПО соответствуют идентификационным данным, приведенным в таблице 4.

Таблица 4

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

SmarTest 64 |

|

Номер версии (идентификационный номер) ПО |

не ниже 7.2.2.1 (Т) |

-

7.4.1 Запустить ПО системы (Для запуска программы ввести в строку команду: /opt/hp93000/soc/fw/bin/tracecal, после этого нажать клавишу «ENTER»).

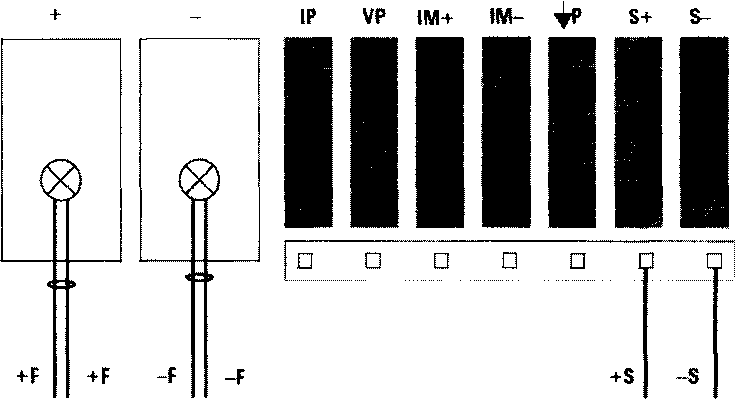

На экране появится окно программы. Вид окна программы с описанием его элементов приведен на рисунке 8. Описание кнопок, находящихся в левой верхней части экрана приведено в таблице 5.

Программа автоматически опрашивает систему и все подключенные внешние приборы и выводит результат в окно программы. Если оборудование подключено неправильно и/или его статус не соответствует требуемому, система выдаст сообщение об ошибке подключения внешнего оборудования, необходимо закрыть программу, проверить правильность подключения оборудования и перезапустить программу.

Если оборудование подключено правильно, программа автоматически начнет процедуру опроса мультиметров Agilent 3458А и базовой платы.

Время опроса мультиметров составляет 15 минут.

Время опроса базовой платы составляет 10 минут.

-

7.4.2 Результаты опробования считать положительными, если при опросе системы не отображается информация об ошибках.

Таблица 5

|

Кнопка |

Описание |

|

Info |

Показывает короткое описание программы |

|

Select |

Выводит на экран редактор файла списка процедур |

|

Measure |

Запускает процедуру измерений |

|

Quit |

Прерывает измерения, если они не закончены, или закрывает программу в конце измерений |

-

7.5 Определение метрологических характеристик

-

7.5.1.1 Определение абсолютной погрешности установки частоты проводить путем измерения с помощью частотомера Agilent 53131А опорной частоты системы, для чего необходимо выполнить операции указанные ниже.

-

7.5.1.2 В окне программы нажать кнопку «Measure».

-

7.5.1.3 Соединить канал № 1 частотомера Agilent 53131А с выходом 10 MHz OUT на боковой панели тестовой головы системы, как показано на рисунке 9.

Рисунок 9 - Соединение частотомера с выходом 10 MHz OUT тестовой головы системы

-

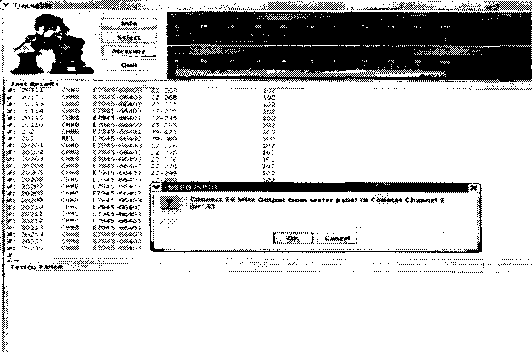

7.5.1.4 В предложенном окне, представленном на рисунке 10 нажать «ОК», частотомер выполнит измерение опорной частоты системы.

t

Рисунок 10 - Окно программы при измерении опорной частоты

-

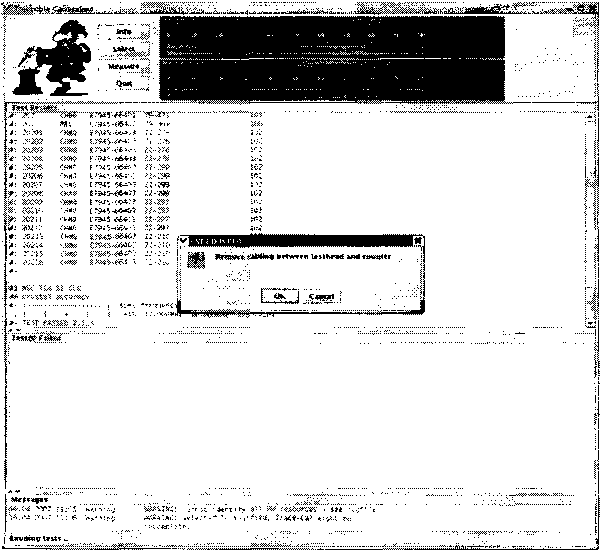

7.5.1.5 По окончании измерений и после вывода результатов измерений опорной частоты на экран, программа выведет сообщение с требованием отсоединить кабель между тестовой головой и частотомером (рисунок 11).

Отсоединить кабель, нажать «ОК».

Рисунок 11 - Окно программы после проведения измерений опорной частоты

Результаты измерений автоматически заносятся программой в файл var/opt/hp93000/soc/tracecal/TC_COMMON/result.l (таблица под заголовком MSC ТСА 11 CLK crystal accuracy).

-

7.5.1.6 Рассчитать абсолютную погрешность частоты опорного сигнала по формуле (1):

-

7.5.1.7 Результаты поверки считать положительными, если значения абсолютной погрешности установки частоты находятся в пределах ±150 Гц.

-

7.5.2.1 Измерение опорных напряжений постоянного тока производится в соответствии с программой сразу после отсоединения кабеля между тестовой головой и частотомером и последующего нажатия кнопки «ОК» (п.7.5.1).

-

7.5.2.3 Результаты измерений при воспроизведении системой опорных напряжений заносятся программой в файл /var/opt/HP93000/soc/tracecaI/TC_COMMON/resultl.

-

7.5.2.4 Результаты поверки считать положительными, если значения абсолютной погрешности воспроизведения опорных напряжений постоянного тока находятся в пределах, указанных в таблицах 6, 7, 8, 9.

Таблица 6

|

Значение опорного напряжения каналов источника питания, В |

Измеренное значение опорного напряжения, В (DPS128BRV 341REL board reference voltage) |

Абсолютная погрешность опорного напряжения, В |

Пределы допускаемой абсолютной погрешности опорного напряжения, мВ |

|

-5,0 |

±1 | ||

|

-2,0 | |||

|

-1,0 | |||

|

-0,1 | |||

|

0 | |||

|

0,1 | |||

|

1,0 | |||

|

2,5 | |||

|

5,0 | |||

|

7,5 | |||

|

10,0 | |||

|

11,5 | |||

|

12,5 | |||

|

15,0 |

Таблица 7

|

Значение опорного напряжения платы тактовой частоты, В |

Измеренное значение опорного напряжения, В (SYS SR V11 CLK reference voltage) |

Абсолютная погрешность опорного напряжения, В |

Пределы допускаемой абсолютной погрешности опорного напряжения, мВ |

|

-5,0 |

±0,5 | ||

|

0,0 |

±0,5 | ||

|

5,0 |

±0,6 | ||

|

7,0 |

±0,75 |

Таблица 8

|

Значение опорного напряжения высокоточных измерителей параметров, В |

Измеренное значение опорного напряжения, В (SMUSVM11 CLK voltage measure) |

Абсолютная погрешность опорного напряжения, В |

Пределы допускаемой абсолютной погрешности опорного напряжения, мВ |

|

-3,0 |

±2 | ||

|

0,0 | |||

|

3,0 | |||

|

7,0 |

Таблица 9

|

Значение опорного напряжения канальных плат, В |

Измеренное значение опорного напряжения, В (IOREF IOBRVboard reference voltage) |

Абсолютная погрешность опорного напряжения, В |

Пределы допускаемой абсолютной погрешности опорного напряжения, мкВ | ||

|

101 плата CHBD |

109 плата CHBD |

117 плата CHBD | |||

|

-2,0 |

±600 | ||||

|

0,0 |

±500 | ||||

|

2,5 |

±750 | ||||

|

5,0 |

±1500 | ||||

|

6,5 |

±1950 | ||||

-

7.5.3.1 Измерения опорного сопротивления и силы тока производятся программой при отсоединенном от тестовой головы частотомере и последующего нажатия кнопки «ОК» (п.7.5.1).

-

7.5.3.2 Результаты измерений занести программой в файл /var/opt/HP93000/soc/tracecal/ Т С_С OMMON/result 1.

В процессе выполнения измерений в правом верхнем углу окна программы отображается полное требуемое время, и время, оставшееся до конца измерений.

Если после проведенных измерений на экране появится сообщение об ошибках, необходимо просмотреть файл ошибок и принять меры к их устранению (для облегчения поиска все обнаруженные ошибки помечаются вопросительным знаком «?»).

В случае успешно пройденных измерений в окне программы появится окно с сообщением «Traceable Calibration successfully finished», в соответствии с рисунком 12

j Щ rnaablt Calibration tMtKhed

1

Рисунок 12 - Диалоговое окно

В этом окне нажмите ОК.

Для того чтобы закрыть программу нажмите Quit.

-

7.5.3.3 Результаты поверки считать положительными, если значения абсолютной погрешности опорных сопротивлений и воспроизведения силы постоянного тока высокоточными измерителями находятся в пределах, указанных в таблицах 10, 11, 12,13.

Таблица 10

|

Значение опорного сопротивления каналов источника питания, Ом |

Измеренное значение опорного сопротивления, Ом (DPS128 DPS128BRR 341REL) |

Абсолютная погрешность опорного сопротивления, Ом |

Пределы допускаемой абсолютной погрешности опорного сопротивления, Ом |

|

26,1 103 |

±13,0 | ||

|

52,2-103 |

±26,1 | ||

|

2,6 103 |

±1,3 | ||

|

5,2-103 |

±2,6 | ||

|

281 |

±0,14 | ||

|

562 |

±0,28 | ||

|

33,27 |

±16,6-10'3 | ||

|

66,53 |

±33,2-10'3 | ||

|

9,4 |

±4,7-10’3 | ||

|

2,35 |

±1,1710’3 | ||

|

522-1О3 |

±261,0 | ||

|

261-103 |

±130,5 |

Таблица 11

|

Значение опорного сопротивления платы тактовой частоты, Ом |

Измеренное значение опорного сопротивления, Ом (SYS SRR 11 CLK) |

Абсолютная погрешность опорного сопротивления, Ом |

Пределы допускаемой абсолютной погрешности опорного сопротивления, Ом |

|

360 103 |

±288 | ||

|

20103 |

±10 | ||

|

800 |

±0,64 | ||

|

10 |

±5 10'3 |

Таблица 12

|

Значение опорного сопротивления канальных плат, Ом |

Измеренное значение опорного сопротивления, Ом (IOREF IOBRR board reference resistor) |

Абсолютная погрешность опорного сопротивления, Ом |

Пределы допускаемой абсолютной погрешности опорного сопротивления, Ом | ||

|

101 CHBD |

109 CHBD |

117 CHBD | |||

|

38,3 |

±38,3 10'3 | ||||

|

3,83-103 |

±1,9 | ||||

|

39-103 |

±19,5 | ||||

|

375-103 |

±187 | ||||

|

1,5106 |

±750 | ||||

Таблица 13

|

Значение силы постоянного тока, воспроизводимого высокоточными измерителя параметров, мА |

Измеренное значение силы тока, мА (SMU SCM11 CLK current measure) |

Абсолютная погрешность воспроизведения силы тока, мкА |

Пределы допускаемой абсолютной погрешности воспроизведения силы тока, мкА |

|

-0,192 |

±0,39 | ||

|

0,192 |

±0,39 | ||

|

-4,8 |

±14,8 | ||

|

4,8 |

±14,8 | ||

|

-190,0 |

±390 | ||

|

190,0 |

±390 |

7.5.4.1 Установка калибровочного робота на тестовую голову.

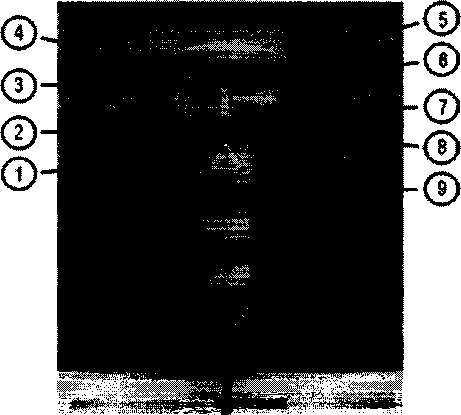

Общий вид и обозначение кнопок управления пульта дистанционного управления приведено на рисунке 13. Функциональное назначение кнопок управления приведено в таблице 14. Перевести устройство жесткой стыковки тестовой головы в позицию «UN DOCK». Для этого нажать на пульте дистанционного управления на кнопку «HARD UNDOCK» (6).

Рисунок 13- Пульт дистанционного управления

Таблица 14

|

Номер кнопки |

Обозначение кнопки |

Наименование кнопки |

Функция кнопки |

|

1 |

UP |

Кнопка поднятия тестовой головы |

- |

|

2 |

DUT DOCK |

Кнопка подключения контактного устройства к тестовой голове |

При использования блокирует кнопки HARD UNDOCK, UP, DOWN |

|

3 |

DUT UN DOCK |

Кнопка отключения контактного устройства от тестовой головы |

Для использования одновременно нажать на ENABLE и DUT UNDOCK |

|

4 |

ENABLE |

Кнопка блокировки защиты от случайного нажатия |

- |

|

5 |

OVERRIDE |

Кнопка корректировки положения тестовой головы |

Включает возможность использования кнопок UP и DOWN во время подключения тестовый головы |

|

6 |

HARD UNDOCK |

Кнопка отсоединения тестовой головы | |

|

7 |

HARD NEUTRAL |

Кнопка предотвращает механическое напряжение в соединении тестовой головы и присоединённого устройства | |

|

8 |

HARD DOCK |

Кнопка фиксации тестовой головы и присоединённого устройства |

При использовании блокирует кнопки UP и DOWN |

|

9 |

DOWN |

Кнопка опускания тестовой головы |

- |

7.5.4.2 Подкатить калибровочный робот к тестовой системе. Выровнять калибровочный робот параллельно лицевой стороне тестовой головы как показано на рисунке 14. Убедиться, что сторона с двумя направляющими штырями для стыковки установлена по направлению к двум цилиндрам на тестовой голове. Оставить небольшой промежуток между калибровочным роботом и тестовой головой. Включить тормоза на колесах транспортной тележки.

Рисунок 14 - Установка калибровочного робота рядом с тестовой головой

-

7.5.4.3 Отсоединить устройство позиционирования от транспортной тележки. Для этого вытянуть два стопорных штифта, расположенных с обоих концов калибровочного робота, и повернуть их на 90° как показано на рисунке 15.

Рисунок 15 - Стопорные штифты.

-

7.5.4.4 Поднять устройство позиционирования и повернуть его как показано на рисунке 16. Соблюдать осторожность для того, чтобы не перекрутить гибкую трубку, соединяющую устройство позиционирования и транспортировочную тележку.

Рисунок 16 - Снятие устройства позиционирования с транспортной тележки

-

7.5.4.5 Осторожно установить устройство позиционирования на тестовую голову, так чтобы все направляющие штыри жесткой стыковки вошли в цилиндры, установленные в тестовой голове (рисунок 17). Убедиться, что лицевая часть устройства позиционирования установлена параллельно поверхности пользовательского интерфейса тестовой головы.

Рисунок 17 - Установка устройства позиционирования на тестовой голове

-

7.5.4.6 Перевести устройство жесткой стыковки тестовой головы в позицию «HARD DOCK». Для этого нажать на пульте дистанционного управления на кнопку «HARD NEUTRAL» (7) , затем нажать на кнопку «HARD DOCK» (8). Общий вид и обозначение кнопок управления пульта дистанционного управления приведено на рисунке 13.

-

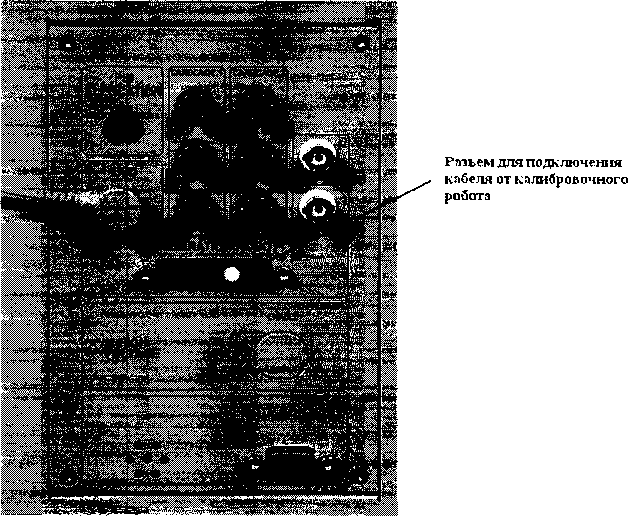

7.5.4.7 Подсоединить соединительный кабель к гнезду «CALIBRATION ROBOT» тестовой головы, в соответствии с рисунками 18 (кабель между калибровочным роботом и тестовой головой) и 19 (разъем «CALIBRATION ROBOT» тестовой головы).

Рисунок 18 - Кабель между калибровочным роботом и тестовой головой.

Рисунок 19 - Разъем «CALIBRATION ROBOT» тестовой головы

-

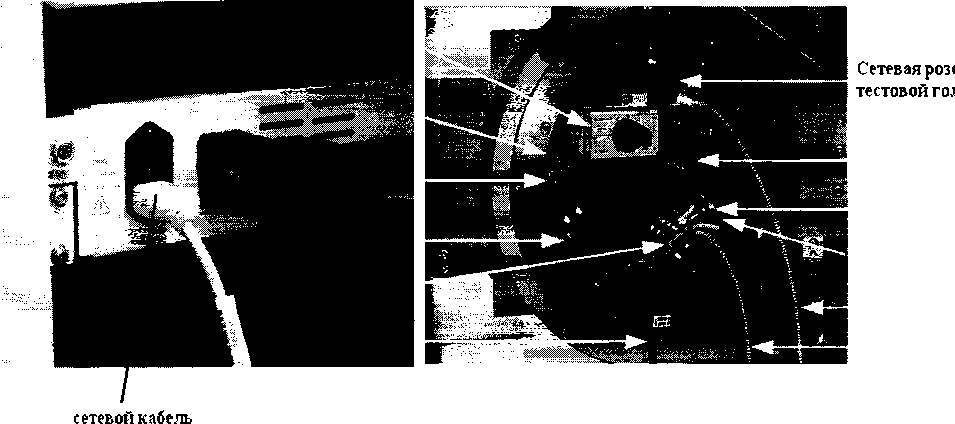

7.5.4.8 Подсоединить сетевой кабель к розетке на калибровочном роботе с одной стороны и сетевой розетке в тестовой голове с другой (рисунок 20).

Рисунок 20 - Розетка для сетевого кабеля в калибровочном роботе

-

7.5.4.9 Запустить системное ПО «SmarTest», для чего набрать в командной строке /opt/hp93 ООО/soc/prod_env/bin/HPSmarTest.

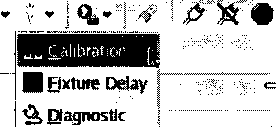

На панели инструментов «SmarTest» кликнуть на иконку «93000 Setup». В открывшемся меню выбрать строку «Calibration» (рисунок 21).

File Edit Navigate Search Project 93000 Run Window Help S’

E; 93000 TestMethod 93000 Hardware

i 0Э Monitor

Sg Site Control

93000 Setup

E3AMCC34S5

Рисунок 21 - Окно программы

-

7.5.4.10 Для запуска программы автокалибровки в меню «Tools» окна «Tester Maintenance» выбрать строку «Calibration» (рисунок 22).

Estimated Time:

Remaining Time:

Execute

Standard *

ОС Update Analog Calibration

Bist Assist Calibration RE Calibration

RF Instrument Calibration RF File DeEmbedding Calibration RF Multi-TestFlow Calibration

Execution:

Step;

Preferences..

23).

Рисунок 22 - Окно «Tester Maintenance»

-

7.5.4.11 В окне «Tester Maintenance» в меню «Execute» выбрать пункт «Run» (рисунок

Рисунок 23 -Окно «Tester Maintenance»

-

7.5.4.12 В окне «Select Calibration Туре» выбрать первый пункт («for maintenance calibration») и нажать на кнопку «Continue» (рисунок 24). Вид окна «Tester Maintenance» в процессе прохождения автокалибровки представлен на рисунке 25.

|ДДД;1:Яйг-:та|Мепйй1ДН0й'йдДДДДДДДД

я :!(6hly covers 10 beard exchange calibration) . ддддД :: ^Estimated time: 08:10:32 Д Д Д : ?

©Wrifeconfigurations, system upgrades: : ■ _ :J. : ■

; : (coders added channel cards, clockboard/powercomrotboard exchange) ДДДДДДЙ:ЕйтагЙйМЙ1ЙЬв

Continue Cancel

Рисунок 24 - Окно «Select Calibration Туре»

rvlHEEHfflgH

SS

Remeinng Time: Ou 04. 30

E><cu:bn:

Step

Строка выполнения

Строка выполнения текущего теста

- строка текущего состояния

Рисунок 25 - Окно «Tester Maintenance» в процессе прохождения автокалибровки

-

7.5.4.13 Если автокалибровка проведена успешно и параметры системы соответствуют спецификациям, система выведет диалог с надписью «Calibration passed» (рисунок 26).

kjjJl’Jonnallon

Calibration passed.

Saved in /var/opt/hp93000/soc/calibration/std„.

Рисунок 26 - Диалоговое окно

Калибровочные данные автоматически сохраняются в файл /var/opt/hp93000/soc/ calibration/std__, который замещает файл предыдущей автокалибровки.

Если автоалибровка прошла с ошибками, или была прервана, появится окно представленное на рисунке 27.

Лч Calibration fathd.

J ir- дч-п.'л J._ failed.ZOOS.O*’

j-gjj

Рисунок 27 - Окно информации, появляющееся в случае, если автоалибровка прошла с ошибками, или была прервана

Данные автокалибровки сохраняются в файл, указанный в появившемся окне. В имени файла отражены дата и время окончание неудачной автокалибровки. В этом случае актуальным остается файл предыдущей автокалибровки.

-

7.5.4.14 Процедуру автокалибровки считать успешно завершенной, если в окне программы появилось сообщение, представленное на рисунке 26.

-

7.5.4.15 Результаты поверки считать положительными, если процедура автокалибровки завершилась успешно, в противном случае система бракуется.

-

7.5.5.1 Произвести штатную встроенную процедуру диагностики системы для оценки ее исправности в соответствии с порядком, описанным в разделе 9 руководства по эксплуатации системы. Результаты диагностики сохраняются в файл:

/var/opt/hp93000/soc/diagnostic/di_report_file_yyyy.mm.dd.XXhXXmXXs

В имени файла указаны дата и время его создания.

-

7.5.5.2 Результаты поверки считать положительными, если в результате диагностики не выявлены ошибки в противном случае, система бракуется.

-

8.1 При положительных результатах поверки системы выдается свидетельство установленной формы.

-

8.2 На оборотной стороне свидетельства о поверке записываются результаты поверки.

-

8.3 В случае отрицательных результатов поверки поверяемая система к дальнейшему применению не допускается. На неё выдается извещение об её непригодности к дальнейшей эксплуатации с указанием причин.

-

8.4 Знак поверки наноситься на свидетельства о поверке в виде наклейки или оттиска поверительного клейма.

Н.В Нечаев

Начальник лаборатории 620

ФГУП «ВНИИФТРИ»