Методика поверки «ГСИ. МАШИНЫ РАЗРЫВНЫЕ МРТ-100-10» (Код не указан!)

УТВЕРЖДАЮ

Д.И. Кудрявцев

2016 г.

Государственная система обеспечения единства измерений

МАШИНЫ РАЗРЫВНЫЕ

МРТ-100-10

МЕТОДИКА ПОВЕРКИ

г. Иваново

2016 г.

Настоящая методика распространяется на машины разрывные МРТ-100-10 (далее - машины), изготавливаемые ООО «Тестсистемы» и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками - один год.

1. Операции поверкиПри проведении поверки должны быть выполнены операции, указанные в Таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Определение метрологических характеристик |

7.3 |

Дв |

Дв |

|

Определение погрешности измерения силы |

7.3.1 |

Да |

Да |

|

Определение погрешности регулирования установившейся температуры во время испытаний |

7.3.2 |

Дв |

Дв |

|

Проверка разброса температуры в полезном объеме термокриокамеры в трех точках по длине образца (вверху середине, внизу) |

7.3.3 |

Да |

Да |

|

Определение времени достижения заданной температуры |

7.3.4 |

Дв |

Дв |

|

Определение погрешности при измерении перемещения активного захвата |

7.3.5 |

Дв |

Дв |

|

Определение относительной погрешности поддержания скорости перемещения активного захвата без нагрузки |

7.3.6 |

Дв |

Да |

При проведении поверки должны применяться средства, указанные в Таблице 2.

Таблица 2 — Средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средств поверки |

|

1 |

2 |

|

5 |

Прибор комбинированный Testo-622, диапазоны измерений от минус 10 до плюс 60 °C, ПГ ±0,5 °C, от 10 до 98 %, ПГ ±1 %, от 300 до 1100 гПа, ПГ±5 гПа |

|

6.2 |

Квадрант оптический КО-60 по ТУ 3-3.179-81, ТУ 3-3.1387-82 |

|

7.3.1 |

Динамометры эталонные электронные 2-го разряда (ПГ ±0,24 %) по ГОСТ 8.640-2014; Набор гирь 10мг - 5 кг КТ Ml по ГОСТ OIML R 111-1-2009; Подвес или опорные столы для установки гирь (из комплекта машин) |

|

Измеритель температуры многоканальный прецизионный МИТ 8. ЮМ, предел измерений от минус 200 до плюс 500 °C, ПГ ±0,005 °C Элемент чувствительный термометров сопротивления платиновый ТС ЭЧП-06 с рабочим диапазоном измеряемых температур от минус 150 до плюс 450 °C и температурным коэффициентом 0,00391 °C’1, класс допуска А |

|

7.3.5 |

Индикатор часового типа ИЧ-50, 0-50 мм, ПГ ±(0,030-0,045) мм; Штангенциркуль ШЦЦ-1-300-0,01 ПГ ±0,03 мм по ГОСТ 164; Штатив магнитный ШМ-111-В-8 ГОСТ 10197-70 |

|

7.3.6 |

Секундомер механический СОСпр-2б-2-000 КТ 2 по ТУ 25-1894.003-90 |

Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке.

Допускается применять другие средства поверки, метрологические характеристики которых не хуже указанных в Таблице 2.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава СИ в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

По требованию владельца СИ возможно проведение аттестации термокриокцмеры в соответствии сТОСтРВ 0008Ю02-2013, ГОСТ Р 53618-2009 (МЭК^0068-3^001) и мЪтрдикоЙк№ 97/2016/МА\<ТиповЬя методцка первичной (периодической) аттестации камер тепла и холода», утвержденной ЗАО «ИТ «Тест-При бор», в установленном порядке.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, аттестованные в качестве поверителей в установленном порядке.

4. Требования безопасности-

4.1 При проведении поверки должны соблюдаться требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности», «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок»

ПОТ PM-016-2001, указания эксплуатационных документов на поверяемую машину.

-

4.2 К поверке допускаются лица: прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

5. Условия поверки

-

- температура окружающей среды, °C

от 15 до 25

от 45 до 80

от 84 до 106

230/400В ± 10%

от 49 до 51 Гц

-

- относительная влажность воздуха, %, не более

-

- атмосферное давление, кПа

-

- напряжений питающей электросети, В -частота, Гц

6.1. Перед проведением поверки поверитель должен изучить настоящую методику поверки и эксплуатационные документы, входящие в комплект поставки машин, а также эксплуатационные документы применяемых средств поверки.

-

6.2 Перед проведением поверки машину выставить по квадранту оптическому КО-60 ТУ 3-3.179-81, ТУ 3-3.1387-82 так, чтобы линия оси системы «верхний захват - образец - нижний захват», располагалась строго по вертикали, с отклонением не более ±10'. Уровень устанавливают на плиту основания.

-

6.3 Перед проведением поверки машины и средства поверки должны быть выдержаны в помещении вблизи машины не менее 4 часов.

-

6.4 Перед поверкой машина и динамометры эталонные должны находиться во включенном состоянии не менее 30 минут.

-

7.1 Внешний осмотр

-

7.1.1 При внешнем осмотре должно быть установлено:

-

-

- соответствие товарного знака предприятия-изготовителя, заводского номера, указанного в документе ОК 143.26.00.00РЭ «Машина разрывная МРТ-100-10. Руководство по эксплуатации»;

-

- отсутствие механических повреждений машины и всех частей, входящих в её комплект, влияющих на эксплуатационные качества;

-

- токопроводящие кабели не должны иметь механических повреждений изоляции;

-

- машина должны быть надежно заземлена.

-

7.1.2 Доступ к электрооборудованию машины должен быть закрыт невосстанавливаемой пломбой на крышке электрошкафа.

-

7.1.3 Панель с микропроцессорным блоком должна быть защищена невосстанавливаемой пломбой для защиты от несанкционированного доступа к программному обеспечению.

-

7.2 Опробование

Опробование машин проводить в соответствии с п.п. 2.2 и 2.3 ОК 143.26.00.00РЭ «Машина разрывная МРТ-100-10. Руководство по эксплуатации».

-

7.2.1 Опробование машины производить с использованием образцов, изготовленных согласно технической документации на машину, при температуре плюс 50 °C и нагрузке равной 500 Н.

-

7.2.2 При опробовании должно быть установлено:

-

- возможность включения, выключения двигателя перемещения активного захвата;

-

- возможность включения, выключения и функционирования термокриокамеры;

-

- работоспособность органов управления машиной и режимами нагрева и охлаждения термокриокамеры;

-

- работоспособность конечных выключателей в крайних положениях ходового винта;

-

- соответствие количества одновременно термостатируемых образцов 10шт;

-

- соответствие дискретности индикации температуры 0,1 °C;

-

- соответствие дискретности отсчетного устройства измерителя перемещений не более:

5 мкм;

-

- обеспечение возможности задания параметров испытаний.

-

7.2.3 Идентификация программного обеспечения.

Идентификация программного обеспечения (ПО) осуществляется при включении машины. При этом на дисплее пульта оператора машины и пульта управления системой контроля температуры последовательно отображаются: идентификационное наименование, содержащее номер версии, цифровой идентификатор ПО и алгоритм вычисления цифрового идентификатора ПО.

Идентификационные данные ПО для пульта оператора машины и пульта управления системой контроля температуры приведены в Таблице 3.

Таблица 3 — Идентификационные данные ПО

|

Наименование идентификационных данных ПО |

Пульт оператора машины |

Пульт управления системой контроля температуры |

|

Идентификационные данные (признаки) |

TestProf I |

TestProf II |

|

Идентификационное наименование ПО (отображается на дисплее при включении машины) |

PJ.01K |

PJ.01STI |

|

Номер версии (идентификационный номер) ПО |

1.01К.ХХ* |

1.01 STI.XX* |

|

Цифровой идентификатор ПО |

0X876274 |

0X86F2 |

|

Другие идентификационные данные (если имеются) |

алгоритм CRC16 |

алгоритм CRC16 |

* 1.01М. - метрологически значимая часть ПО; XX - метрологически не значимая часть ПО.

-

7.2.4 Если номер версии метрологически значимой части ПО не совпадает, поверку не проводят (контрольная сумма контролируется автоматически, в случае не совпадения на экране должна появиться надпись «Работа не возможна, обратитесь к производителю»).

-

7.3 Определение метрологических характеристик

-

7.3.1 Определение относительной погрешности измерений силы.

-

Определение погрешности показаний системы силоизмерения поверить сравнением этих показаний с показаниями динамометров эталонных 2-го разряда (ПГ ±24 %) или эталонных гирь.

Определение погрешности измерения силы до нагрузки 100 Н при установке любого датчика тензометрического силоизмерительного (далее по тексту измерителя силы) производится при помощи гирь класса Mi по ГОСТ OIML R 111-1-2009.

-

7.3.1.1 Проверку проводить в следующих точках для диапазонов: диапазон 1 - нагрузка от 0 до 0,05 кН:

проверку производить путем установки на подвес машины гирь массой 0,1; 0,2; 0,3; 0,5; 1; 2; 4; 5 кг;

диапазон 2 - нагрузка от 0 до 0,1 кН:

проверку производить путем установки на подвес машины гирь массой 0,1; 0,3; 0,5; 1; 3; 5; 8; 10 кг;

диапазон 3 - нагрузка от 0 до 0,3 кН:

в диапазоне от 0 до 0,1 кН путем установки на подвес машины гирь массой 0,1; 0,2; 0,3; 0,5; 0,8; 1; 3; 5; 8; 10 кг;

в диапазоне от 0,1 до 0,3 кН поверку производить эталонным динамометром с наибольшим пределом измерений (далее - НИИ) 1 кН на нагрузках 0,2; 0,3 кН;

диапазон 4 - нагрузка от 0 до 0,5 кН:

в диапазоне от 0 до 0,1 кН путем установки на подвес машины гирь массой 0,1; 0,2; 0,3; 0,5; 0,8; 1; 3; 5; 8; 10 кг;

в диапазоне от 0,1 до 0,5 кН поверку производить динамометром эталонным с НПИ 1 кН на нагрузках 0,2; 0,4; 0,5 кН;

диапазон 5 - нагрузка от 0 до 1 кН:

в диапазоне от 0 до 0,1 кН путем установки на подвес машины гирь массой 0,1; 0,2; 0,3; 0,5; 0,8; 1; 3; 5; 8; 10 кг;

в диапазоне от 0,1 до 1 кН поверку производить динамометром эталонным с НПИ 1 кН на нагрузках 0,2; 0, 5; 0,8; 1 кН;

-

7.3.1.2 Измерение испытательных нагрузок при помощи динамометров производить в следующем порядке:

-

- выбрать поверяемый диапазон на пульте оператора;

-

- установить измеритель силы, соответствующий выбранному диапазону;

-

- установить выбранный для данного диапазона динамометр эталонный на машину;

-

- нагрузить динамометр три раза силой, равной значению НПИ динамометра или максимальной силой, создаваемой машиной в данном диапазоне, если последняя меньше НПИ динамометра;

-

- произвести обнуление системы силоизмерения;

-

- произвести три нагружения, останавливая машину в точках проверяемого диапазона;

-

- на каждой ступени произвести отсчёт значений силы по дисплею пульта оператора при достижении значения силы (Рн - действительное значение силы, Н) значению в проверяемой точке по показаниям динамометра эталонного.

Указанные операции произвести для всех точек диапазона измерений.

-

7.3.1.3 Определение погрешности измерения силы при помощи гирь.

Определение погрешности измерений силы до нагрузки 100 Н при установке любого измерителя силы производить при помощи гирь.

При этом действительное значение силы в ньютонах, воспроизводимое массой гирь, вычислить по формуле (1):

F = mg, (1)

где m - масса гирь, кг;

g - местное ускорение свободного падения, м/с2.

-

7.3.1.4 Определение погрешности измерения силы производить следующим образом:

-

- произвести обнуление системы силоизмерения;

-

- нагрузить три раза измеритель силы путем поочередной установки гирь;

-

- в каждой поверяемой точке снять показание нагрузки с дисплея пульта оператора;

-

- результат измерений занести в протокол поверки (прямой ход).

-

7.3.1.5 Приведенную погрешность измерения силы для диапазонов испытательных нагрузок 0,05; 0,1; 0,3; 0,5 кН для каждой поверяемой точки определить по формуле (2):

Р-Р

^=^м°о,(2)

*в.п

где YPj - приведенная погрешность измерения силы, %;

Pi - среднее арифметическое значение из трех результатов измерений силы в поверяемой точке, отсчитываемых по дисплею пульта оператора на z -ой ступени нагружения;

Ра, - действительное значение силы, кН (отсчитывается по эталонному динамометру на i -ой ступени;

Рв.п. - верхний предел измерений диапазона, кН

Полученные значения приведенной погрешности измерения силы для диапазонов испытательных нагрузок 0,05 кН, 0,1 кН, 0,3 кН, 0,5 кН во всех поверяемых точках не должны превышать ±1 % от верхнего предела диапазона измерений.

-

7.3.1.6 Определение погрешности измерения силы для диапазона испытательных нагрузок от 0 до 1 кН

Абсолютная погрешность измерения силы в диапазоне измерений от 0 до 0,01 кН определить по формуле (3)

где Aj- абсолютная погрешность измерения силы, Н;

Pi - среднее арифметическое значение из трех результатов измерений силы в поверяемой точке, Н (отсчитываются по дисплею пульта оператора);

Рн - действительное значение силы, Н (отсчитываются по эталонному динамометру).

Абсолютная погрешность измерения силы в диапазоне от 0 до 0,01 кН во всех поверяемых точках не должна превышать ±0,1 Н.

Относительную погрешность измерения силы в диапазоне от 0,01 до 1 кН, вычислить по формуле (4).

8i = Pi~Pdi -100, (4)

rdi

где 8: - относительная погрешность измерения силы, %;

Р, - среднее арифметическое значение из трех результатов измерений силы в поверяемой точке, Н (отсчитываются по дисплею пульта оператора);

Pdi - действительное значение силы, Н (отсчитываются по эталонному динамометру).

Относительная погрешность измерения силы в диапазоне от 0,01 до 1 кН во всех поверяемых точках не должна превышать ±1 %.

-

7.3.2 Определение погрешности регулирования установившейся температуры во время испытания, проводить при помощи многоканального прецизионного измерителя МИТ 8. ЮМ и термоэлектрических преобразователей.

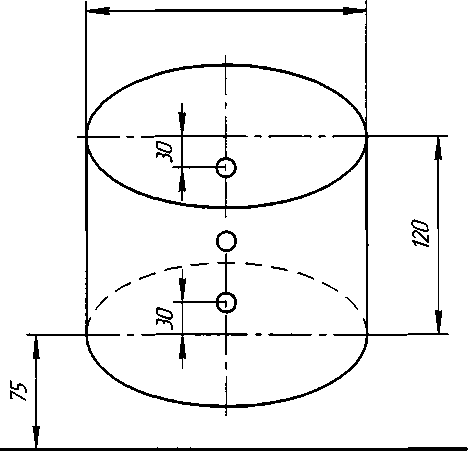

Схема расположения датчиков для измерения температуры в полезном объеме термокриокамеры (далее - камеры) представлена на рисунке 1.

0150

Рисунок 1 - Схема расположения датчиков для измерения температуры в полезном объеме камеры

Полезный объем имеет форму цилиндра диаметром 150 мм и высотой 120 мм, расположен в центре камеры на расстоянии 75 мм от дна камеры.

Расположение датчиков:

нижний датчик расположен внутри полезного объема на расстоянии 30 мм от нижней границы полезного объема.

верхний датчик расположен внутри полезного объема на расстоянии 30 мм от верхней границы полезного объема

центральный датчик расположен внутри полезного объема между верхним и нижним датчиками на равном расстоянии от них.

-

7.3.2.1 Определение абсолютной погрешности регулирования установившейся температуры проводить в точках минус 60; 50; 30 °C и плюс 5; 15; 20; 25; 35; 50; 100 °C.

-

7.3.2.2 Определение абсолютной погрешности регулирования установившейся температуры производить следующим образом:

-

- термоэлектрические преобразователи равномерно разместить внутри камеры в трех точках по длине образца (вверху, середине, внизу) (всего 3 датчика) и плотно закрепить медной проволокой диаметром 0,5 мм;

-

- вывести камеру на температуру поверяемой точки, выдержать при установленной температуре в течение (0,5 ± 0,1) ч, произвести не менее пяти измерений температуры в течение 30 минут для каждого датчика.

Абсолютную погрешность регулирования Д^ для каждого термоэлектрического преобразователя и для каждого значения температуры определить по формуле (5).

Т -Т

а _ imax * i min /г\

^рег. 2 ’

где Timax - максимальное значение i - го термоэлектрического преобразователя в измеряемой точке, °C;

Timm - минимальное значение i - го термоэлектрического преобразователя в измеряемой точке, °C;

Абсолютная погрешность регулирования установившейся температуры во всем диапазоне должна быть не более ±1 °C.

-

7.3.3 Проверка разброса температуры в полезном объеме камеры в трех точках по длине образца (вверху середине, внизу) .

Данную операцию проводить одновременно с определением погрешности регулирования установившейся температуры.

Найти средние значения температур для датчика, расположенного в середине образца и для датчиков, расположенных в вверху и внизу образца Тцср и Т;ср

Вычислить разброс температуры в полезном объеме камеры как разность между средними значениями температур, вычисленными для датчика, расположенного в середине образца и для датчиков, расположенных в вверху и внизу образца. Разброс температуры вычислить по формуле (6).

= Тцср ~ Т/ср ’ (6)

где Ат- разброс температуры в полезном объеме камеры, °C;

Tjcp- среднее значение температуры i - ых термоэлектрических преобразователей, расположенных внизу и вверху образца, °C;

ТцсР - среднее значение температуры термоэлектрического преобразователя, расположенного в середине образца, °C;

Разброс температур в полезном объеме камеры в трех точках по длине образца (вверху, середине, внизу) в диапазоне температур от минус 60 до плюс 100 °C должен быть не более ±1 °C.

-

7.3.4 Определение времени достижения заданной температуры.

Определение времени достижения заданной температуры проводить в точках минус 60; 50; 30 °C и плюс 5; 15; 20; 25; 35; 50; 100 °C. Данную операцию проводить одновременно с определением погрешности регулирования установившейся температуры с помощью секундомера механического.

Время достижения заданной температуры в диапазоне от минус 60 до плюс 100 °C не должно превышать 40 минут.

-

7.3.5 Определение погрешности при измерении перемещения активного захвата.

-

7.3.5.1 Определение абсолютной погрешности при измерении перемещения активного захвата производить следующим образом:

-

-

- определение абсолютной погрешности в диапазоне от 0,1 до 50 мм производить один раз в точках 0,5; 1; 5; 10; 20; 30 и 50 мм при помощи индикатора ИЧ-50;

-

- определение абсолютной погрешности в диапазоне свыше 50 до 180 мм включительно производить один раз в точках 60; 80; 100; 140 и 180 мм при помощи штангенциркуля ШЦЦ-1-300-0,01.

7.3.5.2. Перед проведением измерений перемещения активного захвата машины в диапазоне до 50 мм выполнить следующее:

-

- вывести винт в нижнее положение;

-

- установить на основании машины стойку магнитную с индикатором ИЧ-50 таким образом, чтобы наконечник измерительного стержня индикатора опирался на торец оправки крепления подвижного захвата;

-

- установить стрелку индикатора на нулевую отметку;

-

- включить движение винта вверх;

-

- остановить движение винта на первой проверяемой точке по показаниям дисплея пульта оператора машины.

Снять показание с дисплея пульта оператора машины (значение L;) и показание с индикатора ИЧ-50 (значение L3)

Операцию произвести для каждой поверяемой точки.

-

7.3.5.3 Перед проведением измерений перемещения активного захвата машины в диапазоне свыше 50 мм выполнить следующее:

-

- вывести винт в крайнее нижнее положение;

-

- произвести измерения штангенциркулем расстояния между торцом оправки крепления подвижного захвата и торцом оправки крепления неподвижного захвата.

После остановки активного захвата при достижении проверяемой точки по показаниям на дисплее пульта оператора определить отклонение от номинального значения, для чего:

-

- произвести измерения штангенциркулем расстояния между торцом оправки крепления подвижного захвата и торцом оправки крепления неподвижного захвата.

Операцию произвести для каждой поверяемой точки один раз.

-

7.3.5.4 Определить абсолютную погрешность измерения перемещения активного захвата для каждой точки наблюдения по формуле (7).

&Li = Li-L3, (7)

где AL, - i - ая абсолютная погрешность измерения перемещения активного захвата, мм;

Li - i-oe действительное значение показаний перемещения активного захвата машины (значения показаний, снятых с дисплея пульта оператора машины), мм;

L3 - i-oe значение перемещения по измерителю (показания индикатора или штангенциркуля) мм.

-

7.3.5.5 Относительную погрешность измерений перемещения активного захвата определить по формуле (8):

3= —-100, (8)

где <5| - i - ая относительная погрешность измерения перемещения активного захвата, %;

ДЬ; - i - ая абсолютная погрешность измерения перемещения активного захвата, мм;

Ьэ - i-oe значение перемещения по измерителю (показания индикатора или штангенциркуля), мм.

Погрешность измерителя перемещений активного захвата не должна превышать значений: в диапазоне от 0 до 10 мм - ±0,1 мм: в диапазоне от 10 до 180 мм - ±1 %.

-

7.3.6 Определение относительной погрешности поддержания скорости перемещения активного захвата без нагрузки.

Операцию по определению относительной погрешности поддержания скорости перемещения активного захвата производить после получения положительных результатов проверки измерителя перемещения активного захвата машины.

-

7.3.6.1 Определение относительной погрешности поддержания скорости перемещения активного захвата без нагрузки проводить в следующем порядке:

- определение действительной скорости перемещения активного захвата производить косвенным методом вычислением по формуле (9). Произведя измерения расстояния, пройденного активным захватом и время за которое это расстояние пройдено.

605

V — >

t

где V - скорость перемещения активного захвата, мм/мин;

S - действительное расстояние, пройденное активным захватом (винтом), мм;

t - время прохождения активным захватом (винтом) расстояния S, с.

-

7.3.6.2 Измерение проводить следующим образом:

- вывести активный захват (винт) в нижнее положение;

-

- обнулить показания отсчетного устройства измерителя перемещения активного захвата на дисплее пульта оператора машины;

-задать скорость активного захвата при испытании 3 мм/мин;

-

- произвести одновременный запуск секундомера и привода перемещения активного захвата;

-

- через 5 минут перемещения активного захвата одновременно остановить секундомер и привод машины;

Измерить расстояние, пройденное активным захватом (винтом) при помощи отсчетного устройства машины за время /;

Время измерения пройденного расстояния фиксировать при помощи секундомера СОСпр-

26-2-000.

Рассчитать действительную скорость перемещения активного захвата по формуле (9).

-

7.3.6.3 Абсолютную погрешность поддержания скорости перемещения активного захвата вычислить по формуле (10).

(Ю)

где J Vj - абсолютная погрешность поддержания скорости перемещения активного захвата, мм/мин

V, - значение действительной скорости перемещения активного захвата, мм/мин;

V, - заданная скорость перемещения активного захвата без нагрузки, мм/мин.

-

7.3.6.4 Относительную погрешность поддержания скорости перемещения активного захвата, в % вычислить по формуле (11).

(И)

где - относительная погрешность поддержания скорости перемещения активного захвата, %;

ЛУ, - абсолютная погрешность поддержания скорости перемещения активного захвата, мм/мин

К, - заданная скорость перемещения активного захвата без нагрузки, мм/мин

Относительная погрешность поддержания скорости активного захвата (независимо от испытательной нагрузки) должна быть не более ±10 %

-

8. Оформление результатов поверки.

Результаты поверки заносятся в протокол поверки. Форма протокола произвольная.

При положительных результатах поверки выдается свидетельство о поверке установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года№ 1815.

При отрицательных результатах поверки машина признается непригодной и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года№ 1815.

Начазьник отдела ПиК МГ СИ

О.К. Котова

II