Методика поверки «Установки координатно-измерительные Carl Zeiss серии COMET» (МП 203-10-2016)

ПРИЛОЖЕНИЕ 1

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

РАЗРАБОТАНО

Генеральный директор

ООО

Новиков

«19» сентября 2016 г.

УТВЕРЖДАЮ

Н.В. Иванникова

Зам. директора по метрологии «ВНИИМС»

Установки координатно-измерительные Carl Zeiss серии COMET

МЕТОДИКА ПОВЕРКИ №203-10-2016

2016

Настоящий документ распространяется на установки координатно-измерительные Carl Zeiss серии COMET, фирм Carl Zeiss Optotechnik GmbH и Steinbichler Optotechnik GmbH, Германия. (далее по тексту - установки) и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками 1 год.

1. ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1.

|

№ п/п |

Наименование операции |

№ пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Внешний осмотр, опробование |

7.1 |

Да |

Да |

|

2 |

Проверка идентификационных данных программного обеспечения |

7.3 |

Да |

Да |

|

3 |

Определение предела допускаемой абсолютной погрешности |

7.2 |

Да |

Да |

|

-при измерении отклонения формы и размера - при измерении длины |

|

Да |

Да | |

При проведении поверки должны применяться эталоны, приведенные в таблице 2. Таблица 2.

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2. |

-Мера пространственная из комплекта мер для поверки установок координатно-измерительных Carl Zeiss (Госреестр №65106-2016) |

Допускается применять другие, вновь разработанные или находящиеся в эксплуатации средства поверки, удовлетворяющие по точности требованиям настоящей методики и прошедшие поверку в органах метрологической службы.

3. УСЛОВИЯ ПРОВЕДЕНИЯ ПОВЕРКИВсе испытания следует проводить в нормальных условиях применения установок:

-

- температура окружающего воздуха, ... °C 20±2;

не более от 40 до 60,

-

- относительная влажность окружающего воздуха, _

без конденсата.

4. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки установок допускаются лица, изучившие эксплуатационные документы на них, имеющие достаточные знания и опыт работы с ними и аттестованные в качестве поверителя.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки установок, меры безопасности должны соответствовать требованиям по технике безопасности согласно эксплуатационной документации на установки и поверочное оборудование, правилам по технике безопасности, действующим на месте проведения поверки.

6. ПОДГОТОВКА К ПОВЕРКЕПеред проведением поверки должны быть выполнены следующие подготовительные работы:

-

• Проверить наличие действующих свидетельств о поверке на средства поверки;

-

• Установки и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

• Приборы и средства поверки и установки должны быть выдержаны на рабочем месте не менее 24 часов.

Перед выполнением измерений должны быть проведены подготовительные работы в соответствии с инструкцией по эксплуатации установок, такие как, например,

-

- включение и подготовка установки к измерительным операциям;

-

- настройка установки;

-

- фиксация контрольных образцов для того, чтобы они были достаточно стабильными.

При внешнем осмотре установки должно быть определено соответствие следующим требованиям:

-

• отсутствие коррозии, механических повреждений и других дефектов на рабочих поверхностях, влияющих на эксплуатационные и метрологические характеристики установок и средств поверки;

-

• наличие маркировки и комплектности согласно требованиям эксплуатационной документации.

Результаты поверки установок признаются положительными, если выполняются все вышеперечисленные условия, а маркировка и комплектность соответствует требованиям технической документации.

7.2. Идентификация программного обеспеченияИдентификацию программного обеспечения (ПО) проводят по следующей методике:

-

- проверить идентификационное наименование программного обеспечения и его версию;

-

- установить уровень защиты ПО в соответствии с ГОСТ Р 50.2.077-2014.

Установки считаются поверенными в части программного обеспечения, если их ПО COMETPlus версия не ниже v.9X или Colin3D версия не ниже v.lX или INSPECTPlus версия не ниже v.5X.

7.3 Определение метрологических характеристик установок.7.3.1 Определение предела допускаемой абсолютной погрешности при измерении отклонения формы и размера

Определение параметров погрешности при измерении отклонения формы PF и погрешности при измерении размера PS основано на измерении формы и диаметра сферы на мере для поверки установок.

Параметр качества, называемый погрешность при измерении отклонения формы PF -это диапазон радиальных расстояний от точек измерения до вычисленной корректирующей сферы. Корректирующая сфера определяется по методу наименьшей суммы квадратичных отклонений при произвольном радиусе.

Параметр качества, называемый погрешностью при измерении размера PS - это разница между измеренным и действительным диаметром сферы.

Погрешности определяется с помощью меры для поверки установок, представляет собой параметр качества установки. Величина диаметра сферы должна составлять (0,02...0,2) • LS. (где, LS - пространственная диагональ измерительного объёма установки).

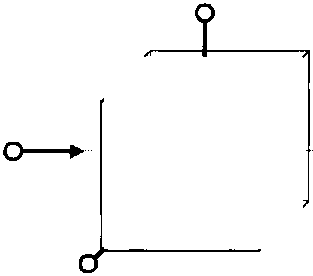

Для совместного определения параметров, характеризующих погрешности PF и PS, сфера измеряется при не менее трех разных произвольных положениях установки в пределах измерительного объема установки. Рекомендуется равномерное распределение положений по всему измерительному объему. Сфера в каждом положении измеряется не менее чем в пяти различных положениях установки (Рисунок 1).

Рисунок 1. Пример положения и направления установки при измерении сфе-

|

/ |

Г | |

|

Z |

/ i |

Z |

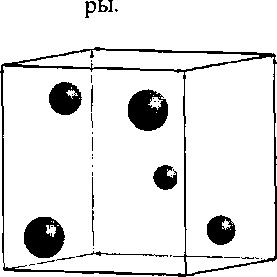

Рисунок 2. Пример различных положений одной и той же сферы в измерительном объеме установки.

Для определения погрешности при измерении отклонения формы PF и погрешности при измерении размера PS вычисляется корректирующая сфера по методу наименьшей суммы квадратичных отклонений. Из полученных результатов измерений определяются радиальные отклонения контрольных точек со знаком +/- от корректирующей сферы. При этом не более 0,3 % точек измерения для каждого положения может быть исключено из расчета. Диапазон оставшихся радиальных отклонений представляет собой параметр погрешность при измерении отклонения формы PF. Разница между измеренным диаметром Da и действительным диаметром Dr сферы - это и есть параметр качества, называемый погрешность при измерении размера PS:

PS = Da— Dr

Результаты поверки установки признаются положительными, если ни на одной из позиций измерения погрешность отклонения формы не превышает значения максимально допустимой по абсолютной величине указанное в Приложении 1. При наличии хотя бы одного превышения следует повторить измерение на этой позиции еще раз. В противном случае считается, что установка не прошла поверки.

7.2.2 Определение параметра погрешности при измерении длины.

Определение параметра погрешности при измерении длины SD основано на измерении расстояния между центрами двух сфер на мере для поверки установок.

Для определения параметра погрешности при измерении длины SD центры измеримых сфер рассчитываются для каждой контролируемой длины от контрольных точек для всех единичных видов путем подгонки по методу наименьших квадратов с произвольным радиусом. Исходя из геометрии сферы, находится положение точки центра сферы. Измеренное расстояние между центрами двух сфер и будет межцентровое расстояние lka-

Параметр погрешности при измерении длины SD определяется путем нахождения разности между измеренным значением межцентрового расстояния lka и его действительным значением 1ь, согласно формуле:

SD = 1ка- 1ь

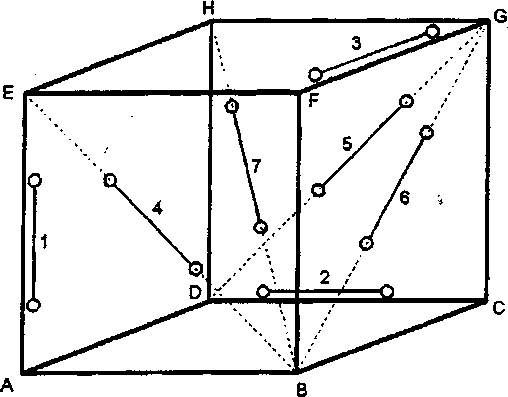

Этот параметр должен быть проверен при любом произвольном положении меры во всем измерительном объеме. Он определяется в семи различных позициях. Рекомендуется нижеследующая ориентация установки относительно меры (Рисунок 3):

-

• параллельно кромкам измерительного объема установки (1, 2 и 3)

-

• на плоскостной диагонали передней (4), задней (5) и боковой плоскости (6) измерительного объема установки

-

• на пространственной диагонали измерительного объема установки (7)

Рисунок 3. Рекомендация по взаимному расположению меры относительно установки при определении параметра погрешности при измерении длины SD.

Результаты поверки установки признаются положительными, если ни одно из отклонений параметра погрешности при измерении длины не превысит максимально допустимое значение отклонения по абсолютной величине указанное в Приложении 1. При наличии хотя бы одного превышения, следует повторить измерение на этой позиции еще раз. В противном случае, считается, что измерительная система не прошла испытания.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1. При положительных результатах поверки оформляется свидетельство о поверке по форме приложения! Приказа Минпромторга России № 1815 от 02.07.15г.

-

8.2. При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015г.

Знак поверки в виде оттиска клейма поверителя наносится на свидетельство о поверке. Знак в виде голографической наклейки наносится на свидетельство о поверке (при его наличии).

Генеральный директор ООО «Штайнбихлер РУС»

А.А. Новиков

Начальник отдела

Испытательного центра

ФГУП«ВНИИМС»

В.Г. Лысенко

Таблица 3 - Метрологические и технические характеристики установок

|

Модификации установок |

Модель установки |

Объективы |

Объем измере-ний (ось X, осьУ, ось Z) за одну съемку, мм3 |

Пределы допускаемой абсолютной погрешности | ||

|

при измерении отклонения формы, мм |

при измерении размера, мм |

при измерении длины, мм | ||||

|

1 |

2 |

3 |

4 |

5 | ||

|

COMET L3D |

1М |

100 |

92x69x60 |

±0,004 |

±0,007 |

±0,013 |

|

200 |

200x150x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

400 |

370x277x250 |

±0,008 |

±0,040 |

±0,040 | ||

|

2М |

100 |

100х75х 60 |

±0,004 |

±0,007 |

±0,013 | |

|

200 |

215x165x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

400 |

400x300x250 |

±0,008 |

±0,040 |

±0,040 | ||

|

5М |

45 |

45x38x30 |

±0,004 |

±0,007 |

±0,013 | |

|

75 |

74x62x45 |

±0,004 |

±0,007 |

±0,013 | ||

|

100 |

120x100x60 |

±0,004 |

±0,007 |

±0,013 | ||

|

250 |

260x215x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

500 |

480x400x250 |

±0,008 |

±0,040 |

±0,040 | ||

|

8М |

75 |

80x60x40 |

±0,004 |

±0,007 |

±0,013 | |

|

150 |

140x105x80 |

±0,004 |

±0,007 |

±0,013 | ||

|

300 |

325x240x200 |

±0,005 |

±0,014 |

±0,016 | ||

|

600 |

565x425x305 |

±0,008 |

±0,040 |

±0,040 | ||

|

COMET L3D 2 |

1М |

100 |

92x69x60 |

±0,004 |

±0,007 |

±0,013 |

|

200 |

200x150x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

400 |

370x277x250 |

±0,008 |

±0,040 |

±0,040 | ||

|

2М |

100 |

100x75x60 |

±0,004 |

±0,007 |

±0,013 | |

|

200 |

215x165x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

400 |

400x300x250 |

±0,008 |

±0,040 |

±0,040 | ||

|

5М |

45 |

45x38x30 |

±0,004 |

±0,007 |

±0,013 | |

|

75 |

74x62x45 |

±0,004 |

±0,007 |

±0,013 | ||

|

100 |

120x100x60 |

±0,004 |

±0,007 |

±0,013 | ||

|

250 |

260x215x140 |

±0,005 |

±0,014 |

±0,016 | ||

|

500 |

480x400x250 |

±0,008 |

±0,040 |

±0,040 | ||

Продолжение таблицы 3

|

1 |

2 |

3 |

4 |

5 | ||

|

COMET L3D2 |

8M |

75 |

80x60x40 |

±0,004 |

±0,007 |

±0,013 |

|

150 |

140x105x80 |

±0,004 |

±0,007 |

±0,013 | ||

|

300 |

325x240 x 200 |

±0,005 |

±0,014 |

±0,016 | ||

|

600 |

565x425x305 |

±0,008 |

±0,040 |

±0,040 | ||

|

COMET 6 |

8M |

80 |

86x64x40 |

±0,002 |

±0,0035 |

±0,0075 |

|

150 |

142x106x80 |

±0,002 |

±0,0035 |

±0,0075 | ||

|

250 |

283x213x160 |

±0,0025 |

±0,007 |

±0,008 | ||

|

400 |

386x289x200 |

±0,003 |

±0,010 |

±0,010 | ||

|

700 |

666x499x400 |

±0,004 |

±0,020 |

±0,020 | ||

|

1200 |

1216x912x600 |

±0,008 |

±0,035 |

±0,055 | ||

|

16М |

80 |

81x54x40 |

±0,002 |

±0,0035 |

±0,0075 | |

|

150 |

145x97x80 |

±0,002 |

±0,0035 |

±0,0075 | ||

|

250 |

274x193x160 |

±0,0025 |

±0,007 |

±0,008 | ||

|

400 |

382x254x200 |

±0,003 |

±0,010 |

±0,010 | ||

|

700 |

656x437x400 |

±0,004 |

±0,020 |

±0,020 | ||

|

1200 |

1235x823x600 |

±0,008 |

±0,035 |

±0,055 | ||

|

COMET AUTOMATED |

COMET AUTOMATED |

600 |

600x450x400 |

±0,008 |

±0,040 |

±0,040 |

Генеральный директор ООО «Штайнбихлер РУС»

Начальник отдела

Испытательного центра

ФГУП «ВНИИМС»

.А. Новиков

В.Г. Лысенко