Методика поверки «ПРЕОБРАЗОВАТЕЛИ УНИФИЦИРОВАННОГО СИГНАЛА В ЦИФРОВОЙ КОД РМ1» (МП КУВФ.436239.001)

ФГУП ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

ФГУП вниимс

ПРЕОБРАЗОВАТЕЛИ УНИФИЦИРОВАННОГО СИГНАЛА В ЦИФРОВОЙ КОД РМ1

Методика поверки КУВФ. 436239.001 МП

Москва

2005

2 СОДЕРЖАНИЕ-

1.1 Настоящая методика распространяется преобразователи унифицированного сигнала в цифровой код РМ1 (далее именуемые по тексту «РМ1» или «прибор») ТУ 4213-00146526536-03 и устанавливает методику их первичной, периодической и внеочередной поверки.

-

1.2 Периодическую поверку проводят не реже одного раза в 2 года.

-

1.3 Диапазоны измерений прибора при работе с соответствующими первичными преобразователями, пределы допустимых погрешностей измерений и разрешающая способность приведены в таблице 1.

Та блица 1

|

Тип первичного преобразователя |

Диапазон измерений |

Разрешающая способность, % |

Предел основной приведенной погрешности, % |

|

Преобразователи разности давления | |||

|

Дифференциальные трансформаторы Датчики с унифицированными сигналами постоянного тока 0 ... 5 мА, 0 ...10 мА, 0 ... 20 мА, 4 ... 20 мА |

0 ... P100% 0 ... P100% |

±0,1 ±0,1 |

±1 ±1 |

|

Преобразователи давления | |||

|

Дифференциальные трансформаторы. Датчики с унифицированными сигналами постоянного тока 0 ... 5 мА, 0 ... 10 мА, 0 ... 20 мА, 4 ... 20 мА |

0 ... P100% 0 ... P100% |

±0,1 ±0,1 |

±2 ±1 |

|

Термопреобразователи сопротивления по ГОСТ Р 50353 | |||

|

ТСМ 50М W100 = 1,426 ТСМ 50М W100 = 1,428 ТСП 50П W100 = 1,385 ТСП 50П W100 = 1,391 ТСМ 100М W100 = 1,426 ТСМ 100М W100 = 1,428 ТСП 100П W100 = 1,385 ТСП 100П W100 = 1,391 |

-50 °С . +200 °С -50 °С . +200 °С -80 °С . +500 °С -80 °С . +500 °С -50 °С . +200 °С -50 °С . +200 °С -80 °С . +500 °С -80 °С . +500 °С |

0,1 % 0,1 % 0,1 % 0,1 % 0,1 °С 0,1 °С 0,1 °С 0,1 °С |

±1 ±1 ±1 ±1 ±1 ±1 ±1 ±1 |

|

Термопреобразователи сопротивления по ГОСТ 665 | |||

|

ТСМ гр.23 1 -50 °С ... +200 °С | 0,1 °С | |||

|

Примечание - Pi00% - максимальное значение давления, задаваемое пользователем. Диапазон допустимых значений P100% : 0,0001 ... 9999,9999. | |||

-

1.4 Основная приведенная погрешность преобразования канала, к которому подключают термопреобразователи сопротивления, не должна превышать ±1%.

-

1.5 Основная приведенная погрешность преобразования каналов, ко входам которых подключают дифференциальные трансформаторы, не должна превышать ± 2%.

-

1.6 Основная приведенная погрешность преобразования каналов, ко входам которых подключают датчики с унифицированным входным сигналом на входе, не должна превышать ± 1%.

-

1.7 Основная абсолютная погрешность внутренних часов за сутки не должна превышать 2 мин.

2.1 При проведении поверки выполняются операции, указанные в таблице 2. Таблица 2

|

Наименование операции |

Номер пункта методики поверки |

|

1 Внешний осмотр |

6.1 |

|

2 Опробование |

6.2 |

|

3 Определение основной приведенной погрешности |

6.3 |

|

преобразования каналов | |

|

4 Определение основной абсолютной погрешности |

6.4 |

|

внутренних часов за сутки |

-

3.1 При проведении поверки должны применяться нижеуказанные образцовые средства.

- магазин взаимной индуктивности Р5017/1, класс точности 0,4.

- магазин сопротивлений Р4831. ГОСТ 23737-79, класс точности 0,02.

- калибратор токов (дифференциальный вольтметр В1-12), класс точности 0,025;

- электронно-счётный частотомерЧ3-54 диапазон измерений временных интервалов: 0,1мкс -105с, относительная погрешность 5 х 107.

Примечание - Указанные средства поверки допускается заменять другими с метрологическими характеристиками не хуже приведенных.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1 РМ1 относится к классу защиты О по ГОСТ 12.2.ОО7.О-75.

-

4.2 При подготовке и проведении поверки соблюдать требования ГОСТ 12.3.О19-8О, “Правил охраны труда при эксплуатации электроустановок потребителей”.

-

4.3 Любые подключения к РМ1 производить при отключенном питании прибора, поскольку на открытых контактах клеммных колодок РМ1 присутствует напряжение питания, опасное для человеческой жизни.

-

4.4 К работе с РМ1 должны допускаться лица, изучившие «Руководство по эксплуатации» (в дальнейшем по тексту «РЭ») прибора.

5.1 При проведении поверки соблюдать следующие условия:

|

2О±5 °С, 3О.8О %, 86.1О6,7 кПа, 22О ± 11 В ; |

- частота питающей сети 47... 63 Гц;

-

5.2 Подготовительные работы перед проведением поверки

-

5.2.1 Подготовить к работе поверяемый РМ1 в соответствии с указаниями, изложенными в руководстве по эксплуатации, и выдержать его при температуре поверки не менее 4 ч.

-

5.2.2 Подготовить к работе образцовое оборудование, участвующее в поверке, в соответствии с его эксплуатационной документацией.

-

6.1.1 При проведении внешнего осмотра визуально проверить:

- отсутствие механических повреждений корпуса и лицевой панели преобразователя;

- отсутствие механических повреждений клеммных соединений;

- наличие эксплуатационной документации;

- соответствие комплектности преобразователя эксплуатационной документации;

- правильность маркировки.

-

6.1.2 При обнаружении механических дефектов, а также при несоответствии маркировки или комплектности эксплуатационной документации определить возможность дальнейшего применения преобразователей по назначению.

-

6.2.1 Прибор подключить к питающей сети и выдержать во включенном состоянии не менее 10 мин. После подачи питания на преобразователь проверить работу цифровой индикации на его лицевой панели в соответствии с РЭ.

-

6.2.2 Функционирование кнопок управления преобразователем и работу его цифровой индикации проверяют одновременно с выполнением п. 6.3.

-

6.3 Определение основной приведенной погрешности преобразования входных величин

-

6.3.1.1 Подключить ко входам прибора по трехпроводной схеме магазин сопротивлений Р4831 (см. рисунок 1). Сопротивления соединительных проводов должны иметь одинаковые значения и не превышать 15 Ом.

Магазин Q:

4

РМ1

сопротивлений

Р4831 О-

5

6

Рисунок 1 - Схема подключения ко входам прибора по трехпроводной схеме магазина сопротивлений Р4831

-

6.3.1.2 Согласно РЭ задать конфигурацию прибора для работы с термопреобразователем сопротивления ТСМ50 W100=1,426 (значения входного сигнала указаны в таблице 3).

аблица 3 - Значение входного сигнала, Ом

|

Условное обозначение НСХ термопреобра зователя |

Контрольные точки измеряемого диапазона, % (значение температуры по НСХ, °С) | ||||||

|

0 (-50°С) |

5 (-37,5°С) |

25 (12,5°С) |

50 (75°С) |

75 (137,5°С) |

95 (187,5°С) |

100 (200°С) | |

|

ТСМ 50М W100= 1,426 |

39,350 |

42,012 |

52,662 |

65,975 |

79,287 |

89,937 |

92,600 |

|

ТСМ 50М W100 = 1,428 |

39,240 |

41,942 |

52,677 |

66,050 |

79,422 |

90,117 |

92,790 |

|

ТСМ 100М W100 = 1,426 |

78,800 |

84,025 |

105,325 |

131,950 |

158,575 |

179,875 |

185,200 |

|

ТСМ 100М W100 = 1,428 |

78,480 |

83,885 |

105,355 |

132,100 |

158,845 |

180,235 |

185,580 |

|

ТСМ гр.23 |

41,711 |

44,533 |

55,822 |

69,933 |

84,045 |

95,334 |

98,156 |

-

6.3.1.3 Провести юстировку канала измерения температуры согласно РЭ на прибор.

-

6.3.1.4 Последовательно устанавливая на магазине сопротивления,

соответствующие контрольным точкам, приведенным в таблице 3 для заданной НСХ, фиксируют по установившимся показаниям цифрового индикатора измеренную прибором температуру для каждой из этих точек.

аблица 4

|

Условное обозначение НСХ термопреобразователя |

Контрольные точки измеряемого диапазона, % (значение температуры по НСХ, °С) | ||||||

|

0 (-80°С) |

5 (-51°С) |

25 (65°С) |

50 (210°С) |

75 (355°С) |

95 (471°С) |

100 (500°С) | |

|

ТСП 50П W100 = 1,385 |

34,165 |

40,000 |

62,610 |

89,772 |

115,750 |

135,610 |

140,444 |

|

ТСП 50П W100 = 1,391 |

33,905 |

39,810 |

62,820 |

90,400 |

116,734 |

136,942 |

141,850 |

|

ТСП 100П W100 = 1,385 |

68,330 |

79,920 |

125,220 |

179,540 |

231,376 |

271,175 |

280,870 |

|

ТСП 100П W100 = 1,391 |

67,810 |

79,610 |

125,540 |

180,730 |

233,520 |

273,910 |

283,720 |

-

6.3.1.5 Для каждой контрольной точки рассчитать основную приведенную погрешность измерения температуры по формуле:

5от=(|Тизм-Тнсх|/ТнормН00% (1)

где Тизм - измеренное прибором значение температуры в заданной контрольной точке;

Тнсх - значение температуры в заданной контрольной точке по НСХ термопреобразователя;

Тнорм - нормирующее значение, равное разности между верхней и нижней границами диапазона измерений температуры.

-

6.3.1.6 Устанавливая конфигурацию прибора для работы с соответствующим термопреобразователем, выполнить пп. 6.3.1.3 A 6.3.1.5 для остальных термопреобразователей сопротивлений из табл. 3 и 4.

-

6.3.1.7 Прибор считают выдержавшим испытание, если рассчитанные основные приведенные погрешности преобразования для всех термопреобразователей сопротивления из таблицы 1 не превышают погрешности, указанной в п. 1.4 настоящей методики.

-

6.3.2 Определение основной приведенной погрешности преобразования каналов, к входам которых подключают дифференциальные трансформаторы с линейной зависимостью

-

6.3.2.1 Подключить к входам прибора магазин взаимной индуктивности типа Р5017/1 согласно рисунка 2. Подключение магазина взаимоиндуктивностей к преобразователю производят проводами сечением не менее 0,35 мм2.

Магазин

ю

14

взаимной

2 О-

13

индуктивности

12

Р5017/1

РМ1

9

3 О-

8

4 О-

7

-

Рисунок 2

-

6.3.2.2 Согласно РЭ задать конфигурацию прибора для извлечения квадратного корня. Выбрать тип датчика: дифференциальный трансформатор с линейной зависимостью расхода от перепада. Провести процедуру программирования “задание 100 % для шкалы”, задав значение, равное 1000 единиц. Провести юстировку канала измерения квадратного корня по двум точкам. На первом шаге юстировки установить взаимную индуктивность, равную минус10 мГн, что соответствует 0 единиц (1-я точка), а на втором шаге - взаимную индуктивность, равную плюс10 мГн, что соответствует 1000 единиц (2 -я точка). Перевести прибор в режим РАБОТА.

-

6.3.2.3 Последовательно устанавливая на магазине взаимной индуктивности значения взаимной индуктивности Мви, соответствующие контрольным точкам, приведенным в таблице 5, фиксировать на цифровом индикаторе установившиеся показания Qnp.i прибора для каждой из этих точек.

Таблица 5

|

Шкала, % |

Мви, мГн |

Оист.Ъ ед |

|

0 |

-10 |

0 |

|

5 |

-9 |

50 |

|

25 |

-5 |

250 |

|

50 |

0 |

500 |

|

75 |

5 |

750 |

|

95 |

9 |

950 |

|

100 |

10 |

1000 |

Примечания:

1 Мви - контрольные точки значений взаимной индуктивности, устанавливаемые на магазине взаимной индуктивности.

2 QUCT.i — истинное значение показаний прибора для контрольных точек Мви

.6.3.2.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5о^1=(|Рир1-Риот|/Р100%У1ОО% (2)

где Q100% - нормирующее значение, равное 1000 единиц.

6.3.2.5 Прибор считают выдержавшим поверку, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.5 настоящей методики.

-

6.3.3 Определение основной приведенной погрешности преобразования каналов, к входам которых подключают дифференциальные трансформаторы с обратной_квадратичной зависимостью расхода от перепада

-

6.3.3.1 Подключить к входам прибора магазин взаимной индуктивности Р5О17/1 согласно рисунка 2. Подключение магазина взаимой индуктивности к прибору производят проводами сечением не менее О,35 мм2.

-

6.3.3.2 Согласно РЭ задать конфигурацию прибора для извлечения квадратного корня.

-

Выбрать тип датчика расхода: дифференциальный трансформатор с обратной квадратичной зависимостью. Провести процедуру программирования “задание 1ОО % ”, задав значение, равное 1ООО единицам.

Провести юстировку канала извлечения корня по двум точкам. На первом шаге юстировки установить взаимную индуктивность, равную минус1О мГн, что соответствует О единиц (1-я точка), а на втором шаге - взаимную индуктивность, равную плюс 1ОмГн, что соответствует 1ООО единицам (2-я точка).

Перевести прибор в режим РАБОТА.

-

6.3.3.3 Последовательно устанавливая на магазине значения взаимной индуктивности Мви, соответствующие контрольным точкам, приведенным в таблице 6, фиксировать на цифровом индикаторе установившиеся показания QnF,.2 прибора для каждой из этих точек.

Таблица 6

|

Шкала, % |

Мви, мГн |

Quct.I, ед |

|

О |

-1О |

О |

|

22,4 |

-9 |

224 |

|

5О |

-5 |

5ОО |

|

7О,7 |

О |

7О7 |

|

86,6 |

5 |

866 |

|

97,5 |

9 |

975 |

|

1ОО |

1О |

1ООО |

|

Примечания: | ||

|

1 Мви - контрольные точки значений взаимной индуктивности, устанавливаемые | ||

|

на магазине взаимной индуктивности. | ||

|

2 Q^t.2 - истинное |

значение показаний преобразователя для контрольных | |

|

точек Мви | ||

-

6.3.3.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5oTQ2=(|Qnp2-QucT2|/QlO0%y 100%, (3)

где Q100% = 1000 единиц

-

6.3.3.5 Прибор считают выдержавшим испытание, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.5 настоящей методики.

6.3.4 Определение основной приведенной погрешности преобразования каналов, к входам которых подключают датчики с токовым выходом с линейной зависимостью выходного сигнала от входного

-

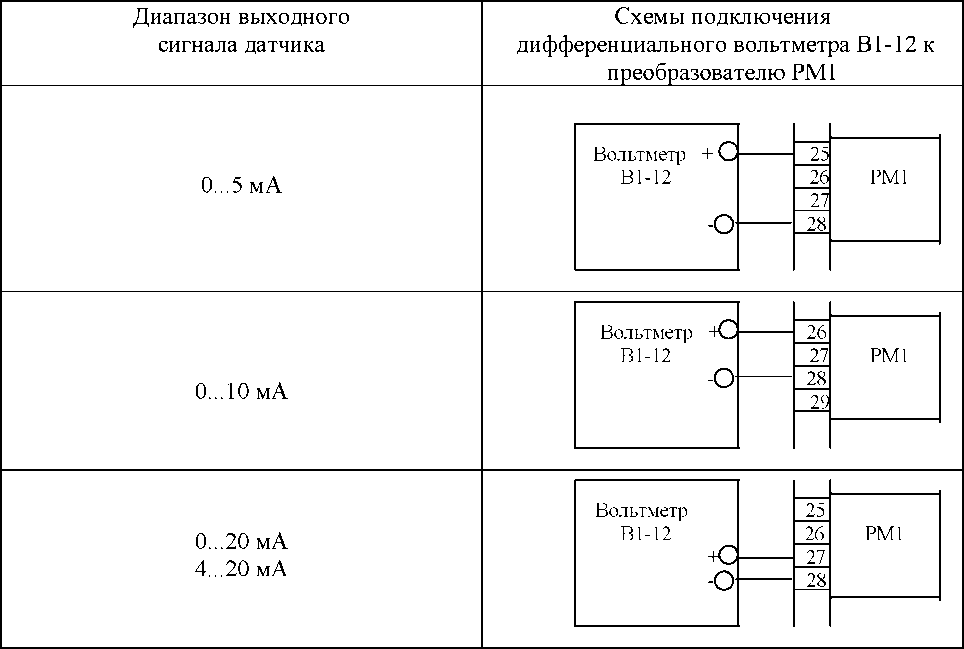

6.3.4.1 Выбрать диапазон выходного сигнала датчика и подключить дифференциальный вольтметр В1-12 к прибору согласно схеме, приведенной в таблице 7 для выбранного диапазона выходного сигнала датчика.

-

6.3.4.2 Согласно РЭ задать конфигурацию прибора для извлечения квадратного корня. Выбрать датчик с токовым выходом с линейной зависимостью выходного сигнала от входного. Провести процедуру программирования “задание 100%”, задав значение, равное 1000 единицам.

Провести юстировку канала извлечения корня по двум точкам. На первом и втором шагах (1-я и 2-я точки) устанавливают значения токов, соответствующие границам диапазона выходного сигнала датчика, согласно таблицы 8.

Перевести прибор в режим РАБОТА.

Таблица 7

Таблица 8

|

Диапазон выходного сигнала датчика |

1- точка для юстировки, мА |

2- точка для юстировки, мА |

|

0...5 мА |

0 |

5 |

|

0...10 мА |

0 |

10 |

|

0...20 мА |

0 |

20 |

|

4...20 мА |

4 |

20 |

-

6.3.4.3 Последовательно задавая на дифференциальном вольтметре В1-12 значения тока, соответствующие контрольным точкам, приведенным в таблице 9 для выбранного диапазона выходного сигнала датчика, фиксировать на цифровом индикаторе установившиеся показания прибора Qnp.3 для каждой из этих точек.

-

6.3.4.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5oTQ3=(|Qnp3-QucT3|/QlO0%y 100%, (4)

где Q100% = 1000 единиц;

QUct.3 - истинное значение показаний прибора для каждой контрольной точки.

-

6.3.4.5 Выполнить п. п. 6.3.4.1 - 6.3.4.4 для всех датчиков с токовыми выходами, имеющих диапазоны выходных сигналов, приведенные в таблице 9.

-

6.3.4.6 Прибор считают выдержавшим поверку, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.6 настоящей методики.

-

6.3.5 Определение основной приведенной погрешности преобразования каналов, к входам которых подключают датчики с токовым выходом с обратной квадратичной зависимостью выходного сигнала от входного

-

6.3.5.1 Выбрать диапазон выходного сигнала датчика по таблице 7 и подключить дифференциальный вольтметр В1-12 к прибору по схеме для выбранного диапазона выходного сигнала датчика (см. таблицу 7).

-

6.3.5.2 Согласно РЭ задать конфигурацию прибора для извлечения квадратного корня. Выбрать датчик с токовым выходом и обратной квадратичной зависимостью расхода от перепада.

Провести процедуру программирования “задание 100 % ”, задав значение, равное 1000 единицам.

Провести юстировку канала извлечения расхода по двум точкам. На первом и втором шагах (1-я и 2-я точки) устанавливают значения токов, соответствующие границам диапазона выходного сигнала датчика согласно таблице 8.

Перевести прибор в режим РАБОТА.

-

6.3.5.3 Последовательно задавая на дифференциальном вольтметре В1-12 значения тока, соответствующие контрольным точкам, приведенным в таблице 10 для выбранного диапазона выходного сигнала датчика, фиксировать установившиеся показания Qпр.4 цифрового индикатора на приборе для каждой из этих точек.

-

6.3.5.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5о^4=(|Рпр4-Риот4|/Р100%У 100%, (4)

где Q100% = 1000 единиц.

-

6.3.5.5 Выполнить п. п. 6.3.5.1 - 6.3.5.4 для всех датчиков с токовыми выходами, имеющих диапазоны выходных сигналов, приведенные в таблице 10.

Таблица 9 - Значение тока, мА

|

Диапазон выходного сигнала датчика |

Контрольные точки измеряемого диапазона входных токов, % (истинное значение показаний преобразователя Q^^, единиц) | ||||||

|

0 (0) |

5 (50) |

25 (250) |

50 (500) |

75 (750) |

95 (950) |

100 (1000) | |

|

0...5 мА |

0 |

0,25 |

1,25 |

2,50 |

3,75 |

4,75 |

5,00 |

|

0...10 мА |

0 |

0,50 |

2,50 |

5,00 |

7,50 |

9,50 |

10,00 |

|

0...20 мА |

0 |

1,00 |

5,00 |

10,00 |

15,00 |

19,00 |

20,00 |

|

4...20 мА |

4 |

4,80 |

8,00 |

12,00 |

16,00 |

19,2 |

20,00 |

Примечание - В скобках приведены значения QUCT., соответствующие контрольным точкам

Таблица 10 - Значение тока, мА

|

Диапазон выходного сигнала датчика |

Контрольные точки измеряемого диапазона входных токов, % (истинное значение показаний преобразователя Рист.4, единиц) | |||||

|

0 (0) |

20 (20) |

40 (40) |

60 (60) |

80 (80) |

100 (1000) | |

|

0...5 мА |

0 |

0,20 |

0,80 |

1,80 |

3,20 |

5,00 |

|

0...10 мА |

0 |

0,40 |

1,60 |

3,60 |

6,40 |

10,00 |

|

0...20 мА |

0 |

0,80 |

3, 20 |

7,20 |

12,80 |

20,00 |

|

4...20 мА |

4 |

4,64 |

6,56 |

9,76 |

14,24 |

20,00 |

Примечание - В скобках приведены значения Quct.4, соответствующие контрольным точкам

-

6.3.5.6 Прибор считают выдержавшим поверку, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.6 настоящей методики.

-

6.3.6 Определение основной приведенной погрешности преобразования

каналов, к входам которых подключают датчики выполненные на

дифференциальном трансформаторе с линейной зависимостью взаимоиндуктивности от давления

-

6.3.6.1 Подключить к входам прибора магазин взаимной индуктивности Р5017/1 согласно рисунку 3. Подключение магазина взаимной индуктивности к прибору производят проводами сечением не менее 0,35 мм2.

-

6.3.6.2 Согласно РЭ выбрать дифференциально-трансформаторный датчик с выходом в виде взаимной индуктивности, пропорциональной давлению.

Провести процедуру программирования “задание 100 % для шкалы давления”, задав значение, равное 1000 единицам давления.

Провести юстировку канала измерения давления по двум точкам. На первом шаге юстировки (1-я точка) устанавливают взаимную индуктивность минус 10 мГн, что соответствует 0 единиц давления, а на втором шаге - взаимную индуктивность плюс 10 мГн, что соответствует 1000 единиц давления (2-я точка).

Перевести прибор в режим РАБОТА.

-

6.3.6.3 Последовательно задавая на магазине взаимной индуктивности значения взаимной индуктивности, соответствующие приведенным в таблице 5, фиксировать установившиеся показания Qnp.5 цифрового индикатора на преобразователе для каждой из этих точек.

-

6.3.6.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5отР1=(Юпр5^ист5|^100%)’100%, (4)

где Q100 % = 1000 ед. давления.

|

Магазин |

ю |

Й | ||

|

взаимной |

2 О- |

11 | ||

|

индуктивности |

3 о- |

10 | ||

|

Р5017/1 |

4 О- |

9 |

РМ1 |

Рисунок 3

-

6.3.6.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5отР1=(Юпр5^ист5|^100%)’100%, (4)

где Q100 % = 1000 ед. давления.

-

6.3.6.5 Прибор считают выдержавшим испытание, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.5 настоящей методики.

-

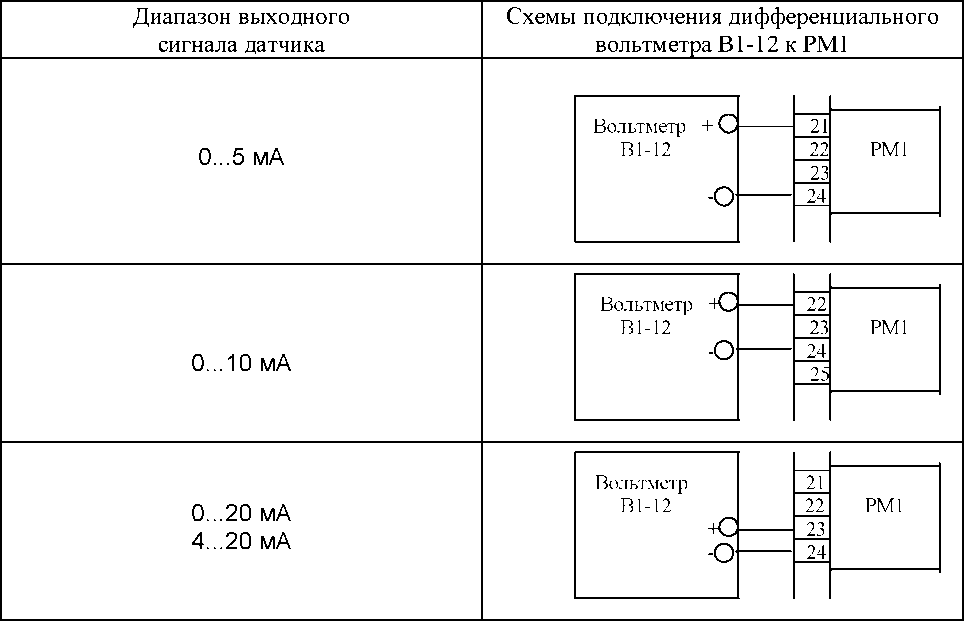

6.3.7.1 Выбрать диапазон выходного сигнала датчика и подключить дифференциальный вольтметр В1-12 к прибору согласно схеме, приведенной в таблице 11 для выбранного диапазона выходного сигнала датчика.

-

6.3.7.2 Согласно РЭ задать датчик с токовым выходом. Провести процедуру программирования “задание 100 % для шкалы давления”, задав значение, равное 1000 ед. давления.

Провести юстировку канала измерения давления по двум точкам. На первом и втором шагах юстировки установить значения токов, соответствующие границам диапазона выходного сигнала датчика (1-я и 2-я точки) согласно таблице 8.

Перевести прибор в режим РАБОТА.

-

6.3.7.3 Последовательно задавая на дифференциальном вольтметре В1-12 значения тока, соответствующие контрольным точкам, приведенным в таблице 10 для выбранного диапазона выходного сигнала датчика, фиксировать на цифровом индикаторе установившиеся показания прибора QnF1.6 для каждой из этих точек.

-

6.3.7.4 Рассчитать для каждой контрольной точки основную приведенную погрешность преобразования по формуле:

5oTP2=(|Qnp6-QucT4|/QlO0%y 100%, (4)

где Q100 % = 1000 ед. давления.

6.3.7.5 Выполнить п.п. 6.3.7.1 - 6.3.7.4 для всех датчиков с токовыми выходами, имеющими диапазоны выходных сигналов, приведенные в таблице11.

Таблица 11

-

6.3.7.6 Прибор считают выдержавшим проверку, если рассчитанные для каждой контрольной точки основные приведенные погрешности преобразования не превышают погрешности, указанной в п. 1.6 настоящей методики.

6.4.1. Согласно «Паспорта и руководства по эксплуатации» установить в приборе по эталонным часам номер месяца, дату, час и минуты и перевести прибор в рабочий режим.

-

6.4.2 Основную абсолютную погрешность внутренних часов прибора определить через 24 часа по формуле:

. Д= |Н.Мэ - H.Mn|,

Где Д - основная абсолютная погрешность внутренних часов прибора;

Н.Мэ - часы и минуты образцового секундомера;

Н.Мп - часы и минуты внутренних часов прибора.

-

6.4.3 Прибор считают выдержавшим испытание, если основная абсолютная погрешность внутренних часов прибора соответствует п. 1.7 настоящей методики.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты поверки оформляют протоколом по форме, установленной метрологической службой, проводящей поверку.

-

7.2 Положительные результаты первичной поверки оформляют записью в паспорте.

-

7.3 Положительные результаты периодической и внеочередной поверки оформляют выдачей свидетельства о поверке.

-

7.4 При отрицательных результатах поверки РМ1 к эксплуатации не допускают, свидетельство о предыдущей поверке аннулируют, и вносят запись в паспорт или выдают извещение о непригодности РМ1 с указанием причин.

Б. М. Беляев

И. М. Шенброт

А.А. Гусев

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение документа, на который дана ссылка |

Номер раздела, подраздела, пункта ТУ, в котором дана ссылка |

|

ГОСТ 12.2.007.0-75 |

4.1 |

|

ГОСТ 12.3.019-80 |

4.2 |

|

ГОСТ 6651-94 |

1.3 |

|

ГОСТ 23737-79 |

3.1 |

|

ГОСТ 50353-92 |

1.2 |

|

«Правила охраны труда при эксплуатации электроустановок потребителей». |

4.2 |

Начальник отдела 208 ВНИИМС

Ведущий научный сотрудник

Главный метролог ООО «ОВЕН»