Методика поверки «ГСИ. Система измерений количества и параметров природного газа в составе «пункта измерения расхода газа (СИКГ ПИРГ) на УКПГ-1 Западного купола Северо-Уренгойского месторождения»» (МП 0388-13-2016)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт расходометрии» Государственный научный метрологический центр (ФГУП «ВНПИР»)

«УТВЕРЖДАЮ»Первый заместитель директора

по качеству

В.А. Фафурин октября 2015 г.

ИНСТРУКЦИЯ Государственная система обеспечения единства измерений Система измерений количества и параметров природного газа в составе «пункта измерения расхода газа (СИКГ ПИРТ) на УКПГ-1 Западного купола Северо-Уренгойского месторождения» Методика поверки МП 0388-13-2016 г.р D69 -76Казань, 2015

РАЗРАБОТАНА

УТВЕРЖДЕНА

ФГУП «ВНИИР»

ФГУП «ВНИИР»

Настоящая методика распространяется на систему измерений количества и параметров природного газа в составе «пункта измерения расхода газа (СИКГ ПИРГ) на УКПГ-1 Западного купола Северо-Уренгойского месторождения» (далее - система измерений) и устанавливает методы и средства ее первичной и периодической поверок.

Поверка системы измерений проводится поэлементно.

Интервал между поверками - 2 года.

Средства измерений, входящие в состав системы измерений, и имеющие иной интервал между поверками, проходят поверку в соответствии с нормативными документами на эти средства измерений, представленными в приложении А.

1 Операции поверкиПри проведении поверки выполняют следующие операции: Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

6.1 |

+ |

+ |

|

Проверка выполнения функциональных возможностей системы измерений |

6.2 |

+ |

+ |

|

Определение метрологических характеристик (далее - MX): |

6.3 |

+ |

+ |

|

- средств измерений (далее - СИ), входящих в |

6.3.2 |

+ |

+ |

|

состав системы измерений | |||

|

- абсолютной погрешности каналов измерения |

6.3.3 |

+ |

+ |

|

абсолютного давления | |||

|

6.3.4 |

+ |

+ |

|

объемного расхода и объема газа, приведенных к стандартным условиям, системой измерений |

6.3.5 |

+ |

+ |

|

Подтверждение соответствия программного обеспечения системы измерений |

7 |

+ |

+ |

|

Оформление результатов поверки |

8 |

+ |

+ |

2 Средства поверки

-

2.1 При проведении поверки применяют следующие средства:

-

- устройство для поверки вторичной измерительной аппаратуры узлов учета нефти и нефтепродуктов УПВА (далее - УПВА), пределы допускаемой абсолютной погрешности установки тока ± 3 мкА;

-

- барометр-анероид М67, диапазон измерений от 80 до 120 кПа (от 610 до 790 мм рт. ст.), пределы допускаемой погрешности ± 0,8 мм рт. ст.;

-

- психрометр ВИТ-1, диапазон измерений относительной влажности от 30% до 80%, цена деления термометров 0,5 °C по ТУ 25-11.1645;

-

- термометр ртутный стеклянный лабораторный ТЛ-4 № 2, диапазон измерений температуры от 0 °C до плюс 55 °C, цена деления шкалы 0,1 °C, погрешность ± 0,2 °C по ТУ 25-2021.003-88.

-

2.2 Применяемые при поверке СИ должны быть поверены и иметь действующие свидетельства о поверке или поверительные клейма.

-

2.3 Допускается применять другие типы СИ с характеристиками, не уступающими указанным, аттестованных и поверенных в установленном порядке.

-

3.1 При проведении поверки соблюдают требования, определяемые:

-

- Правилами безопасности труда, действующими на объекте;

-

- Правилами безопасности при эксплуатации средств измерений;

-

- ПБ 12-529-2003 Правилами безопасности систем газораспределения и газопотребления;

-

- Правилами безопасности в нефтяной и газовой промышленности.

-

3.2 Управление оборудованием и СИ проводится лицами, прошедшими обучение и проверку знаний и допущенными к обслуживанию применяемого оборудования и СИ.

-

4.1 При проведении поверки соблюдают следующие условия:

природный газ

от 17 до 23

от 17 до 23

от 30 до 80

от 84 до 107 220±4,4

50±1

отсутствуют

-

- поверочная среда

-

- температура окружающего воздуха, °C:

-

- для первичных преобразователей

-

- в помещении контроллера

-

- относительная влажность окружающего воздуха, %

-

- атмосферное давление, кПа

-

- напряжение питания, В

-

- частота переменного тока, Гц

-

- внешнее магнитное поле (кроме земного), вибрация

-

5.1 Подготовку к поверке проводят в соответствии с руководством по эксплуатации системы измерений (далее - РЭ) и нормативными документами на поверку СИ, входящих в состав системы измерений.

-

5.2 Проверяют наличие действующих свидетельств о поверке или поверительные клейма применяемых СИ.

-

5.3 Все используемые СИ должны быть приведены в рабочее положение, заземлены и включены в соответствии с руководством по их эксплуатации.

-

6.1 Внешний осмотр.

При проведении внешнего осмотра должно быть установлено соответствие поверяемой системы следующим требованиям:

-

- длины прямых участков измерительных трубопроводов до и после преобразователей расхода газа ультразвуковых SeniorSonic (далее - расходомер) должны соответствовать следующим требованиям: расходомер устанавливают между двумя секциями с прямыми участками измерительного трубопровода (далее - ИТ), имеющими круглое сечение до и после расходомера. Длина прямого участка секции ИТ перед расходомером должна быть не менее 20D, длина прямого участка секции ИТ после расходомера - не менее 5D;

-

- комплектность системы должна соответствовать РЭ;

-

- на компонентах системы не должно быть механических повреждений и дефектов покрытия, ухудшающих внешний вид и препятствующих применению;

-

- надписи и обозначения на компонентах системы должны быть четкими и соответствовать РЭ;

-

- наличие маркировки на приборах, в том числе маркировки по взрывозащите.

-

6.2 Проверка выполнения функциональных возможностей системы измерений.

При проверке выполнения функциональных возможностей системы измерений проверяют функционирование задействованных измерительных каналов температуры, давления. Проверку проводят путем подачи на входы контроллера измерительного FloBoss модели S600+ (далее - контроллер) сигналов, имитирующих сигналы от первичных преобразователей.

Результаты проверки считаются положительными, если при увеличении/уменыпении значения входного сигнала соответствующим образом изменяются значения измеряемой величины на дисплее контроллера или подключенной к контроллеру ПЭВМ.

-

6.3 Определение метрологических характеристик.

-

6.3.1 Определение метрологических характеристик системы измерений заключается в расчете погрешности при измерении температуры, давления и объемного расхода газа в рабочих условиях, погрешности при определении объемного расхода и объема газа, приведенных к стандартным условиям.

-

6.3.2 Определение соответствия метрологических характеристик СИ, входящих в состав системы измерений, проводят в соответствии с нормативными документами на поверку, представленными в приложении А.

-

6.3.3 Определение абсолютной погрешности канала измерения абсолютного давления.

-

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: преобразователь абсолютного давления измерительный 3051 - преобразователь измерительный серии Н, фирмы «Pepperl+Fuchs Pte. Ltd Р+F», модели Hid 2026 (далее - барьер) - контроллер.

Отключают преобразователь абсолютного давления измерительный 3051 и с помощью УПВА подают на вход барьера, с учетом линии связи, аналоговые сигналы. Для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА, которые соответствуют значениям абсолютного давления 0 МПа; 2,5 МПа; 5,0 МПа; 7,5 МПа; 10 МПа. Фиксируют показания УПВА и контроллера.

По результатам измерений в каждой реперной точке расчитывают абсолютную погрешность по формуле

^=Р-РУ1 (1)

где Р. - показание контроллера в i -той реперной точке;

Pyi - заданное при помощи УПВА значение давления в i -той реперной точке. Значение давления задают в виде аналогового сигнала, соответствующего значению давления в контрольной точке.

Результаты поверки считают положительными, если пределы абсолютной погрешности не превышают ± 0,000152 МПа.

-

6.3.4 Определение абсолютной погрешности канала измерения температуры.

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: датчик температуры 3144Р - барьер - контроллер.

Отключают датчик температуры 3144Р и с помощью УПВА подают на вход барьера, с учетом линии связи, аналоговые сигналы. Для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА, которые соответствуют значениям температуры минус 20 °C, минус 7,5 °C, плюс 5 °C, плюс 17,5 °C, плюс 30 °C. Фиксируют показания УПВА и контроллера.

По результатам измерений в каждой реперной точке вычисляют абсолютную погрешность по формуле

где 7\ - показание вычислителя в i -той реперной точке;

Т - заданное при помощи УПВА значение температуры в /-той реперной точке. Значение температуры задают в виде аналогового сигнала, соответствующего значению температуры в контрольной точке.

Результаты поверки считают положительными, если пределы абсолютной погрешности не превышают ± 0,0538 °C.

-

6.3.5 Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям, системой измерений.

По метрологическим характеристикам применяемых СИ рассчитывают относительную погрешность измерений расхода и объема газа, приведенных к стандартным условиям, при помощи аттестованного программного комплекса «Расходомер-ИСО» (расчет при помощи программного комплекса производят с учетом дополнительных погрешностей средств измерений и погрешностей определения компонентного состава газа). Из таблицы расчета относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям, при помощи программного комплекса «Расходомер-ИСО», при заданных отклонениях температуры, давления и заданных значениях расхода газа при рабочих условиях, выбирают максимальное значение относительной погрешности в определенном диапазоне расхода и назначают границы (пределы) допускаемой относительной погрешности при измерении расхода системой измерений. Количество среды (объем), прошедший по измерительному трубопроводу за определенный период времени, представляет собой интеграл функции расхода по времени. При применении контроллера учитывается погрешность результата определения интервала времени, в течение которого рассчитывается количество (объем) газа.

Для расчета относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям, допускается использовать иные аттестованные программные комплексы.

Формулы для расчетного определения относительной погрешности расхода и объема газа, приведенных к стандартным условиям, представлены в пунктах 6.3.5.1-6.3.5.6.

-

6.3.5.1 Относительную погрешность измерений объемного расхода (объема) газа, приведенного к стандартным условиям, рассчитывают по формуле

^С(ИС) = y/^Qv+^e + 8р-8р+Эр-8р+8^ (3)

гДе 8q^ - относительная погрешность измерений объемного расхода газа при рабочих условиях, %;

8в - относительная погрешность контроллера при вычислении объемного расхода (объема) газа, приведенного к стандартным условиям, %;

ЭР - коэффициент влияния изменения давления на объемный расход газа, приведенный к стандартным условиям;

8р - относительная погрешность измерений давления газа, %;

Эр - коэффициент влияния изменения температуры газа на объемный расход газа, приведенный к стандартным условиям;

8р - относительная погрешность измерений температуры газа, %;

8К - относительная погрешность вычисления коэффициента сжимаемости газа, %.

-

6.3.5.2 Относительную погрешность измерений объема газа, приведенного к стандартным условиям, рассчитывают по формуле

рДе 8r - относительная погрешность вычислителя при измерении времени, %.

-

6.3.3.3 Относительную погрешность измерений абсолютного давления газа рассчитывают по формуле

др = ^др\ + $Р2 + $РЗ (5)

гДе - основная относительная погрешность преобразователя абсолютного давления

измерительного 3051, %;

др2 - основная относительная погрешность барьера при преобразовании сигнала от преобразователя давления, %;

Sp^ - относительная погрешность контроллера при преобразовании входного сигнала в значение давления, %.

-

6.3.5.4 Относительную погрешность измерений температуры газа рассчитывают по формуле

100 ’ Qrnax ^min )

273,15 + t

\2

д/2

\2

\2

max ^lmin у

< ^2 max ^2 min у

^Зтах ^3min >

(6)

где AZ1 - абсолютная погрешность датчика температуры 3144Р, °C;

Д/2 " абсолютная погрешность барьера при преобразовании сигнала от датчика температуры, мА;

- абсолютная погрешность контроллера при преобразовании входного сигнала в значение температуры, мА.

^max’^min " максимальное и минимальное значения диапазона шкалы комплекта средств измерений температуры, °C;

тах, mjn - максимальное и минимальное значения настроенного диапазона измерений датчика температуры, °C;

^2 max’^2 min ’ максимальное и минимальное значения диапазона измерений барьера, мА;

^Зтах’ ^3min " максимальное и минимальное значения диапазона измерений контроллера при измерении входных сигналов по каналу температуры, мА.

-

6.3.5.5 Относительную погрешность вычисления коэффициента сжимаемости газа определяют по формуле

= метод + ' dXj ) = метод + ^ИД

где метод - методическая погрешность определения коэффициента сжимаемости газа;

выбирают по таблице 1 ГОСТ 30319.2-96.

Зх. - коэффициент влияния z-ro компонента газа на значение коэффициента сжимаемости;

8 - относительная погрешность измерений молярной доли z-ro компонента газа, %;

п - число компонентов в газе;

5ид * относительная погрешность вычисления коэффициента сжимаемости, связанная

с погрешностью измерения исходных данных, %.

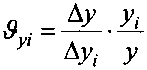

6.3.5.6 Коэффициент влияния

&т, определяют по формуле

где У/ ‘z_bI® измеряемый параметр (х,-, Р ,Т);

у - определяемая величина (К, Qc);

Ду,- - абсолютная погрешность z-ro измеряемого параметра;

Ду - изменение определяемой величины при изменении параметра на значение Ду,..

Результаты поверки считаются положительными, если пределы относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям не превышают ± 0,8 %.

7 Подтверждение соответствия программного обеспечения системы измерений-

7.1 Проводится проверка заявленных идентификационных данных (признаков) программного обеспечения:

-идентификационное наименование программного обеспечения;

-номер версии (идентификационный номер) программного обеспечения;

-цифровой идентификатор программного обеспечения.

Проводится проверка уровня защиты программного обеспечения от непреднамеренных и преднамеренных изменений в соответствии с Р 50.2.077-2014 «Рекомендации по метрологии. Государственная система обеспечения единства измерений. Испытания средств измерений в целях утверждения типа. Проверка защиты программного обеспечения».

-

7.2 При проверке заявленных идентификационных данных (признаков) ПО должно быть установлено соответствие идентификационных данных ПО сведениям, приведенным в описании типа на систему измерений.

Проверку идентификационных данных (признаков) ПО основного вычислительного компонента - контроллера измерительного FloBoss S600+ проводят в соответствии с его руководством пользователя.

-

7.3 Идентификационные данные (признаки) ПО основного вычислительного компонента - контроллера измерительного FloBoss S600+ приведены в таблице 3.

Уровень защиты ПО контроллера измерительного FloBoss S600+ от непреднамеренных и преднамеренных изменений соответствует уровню - высокий.

Результаты проверки обеспечения защиты программного обеспечения считают положительными, если идентификационные данные ПО основного вычислительного компонента системы измерений - контроллера измерительного FloBoss S600+ соответствуют представленным в таблице 2.

Таблица 2- Идентификационные данные ПО контроллера.

|

Идентификационные данные (признаки) |

Значение | |

|

Контроллер измерительный FloBoss S600+ (основной и резервный) |

Зилант 1-01 | |

|

Идентификационное наименование ПО |

Linux Binary.app |

Зилант 1-01 |

|

Номер версии |

06.21 |

1.05 |

|

(идентификационный номер ПО) | ||

|

Цифровой идентификатор ПО |

0x6051 |

9Е2А |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC 16 |

CRC 16 |

-

8.1 Результаты поверки оформляют протоколом произвольной формы.

-

8.2 При положительных результатах поверки системы измерений выдают свидетельство о поверке установленной формы в соответствии с Приказом Минпромторга России от 02.07.2015 №1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке»

-

8.3 При отрицательных результатах поверки систему измерений не допускают к применению. Свидетельство о поверке аннулируется, выписывают «Извещение о непригодности» в соответствии с Приказом Минпромторга России от 02.07.2015 №1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке»

(обязательное)

Список нормативных документов на поверку СИ, входящих в состав системы измерений.

|

Наименование СИ |

Нормативный документ |

|

Преобразователь расхода газа ультразвуковой SeniorSonic с электронным модулем Mark |

«Инструкция. ГСП. Преобразователи расхода газа ультразвуковые SeniorSonic и JuniorSonic с электронными модулями серии Mark. Методика поверки», утвержденная ГЦИ СИ ФГУП ВНИИР в 2009 г. |

|

Преобразователи давления измерительные 3051 |

МП 14061-10 «Преобразователи давления измерительные 3051. Методика поверки», утвержденная ГЦИ СИ ФГУП «ВНИИМС» 08.02.2010 г. |

|

Датчик температуры 3144Р |

«Датчики температуры 644, 3144Р. Методика поверки», согласованной ГЦИ СИ ФГУП «ВНИИМС» в августе 2008 г. |

|

Термометр биметаллический ТМ серии 55 |

Термометры биметаллические ТМ фирмы «WIKA Alexander Wiegand GmbH & Co. KG», Германия. Методика поверки |

|

Манометр показывающий для точных измерений МПТИ |

5Ш0.283.421 МП «Манометры, вакуумметры и мановакуумметры показывающие для точных измерений МПТИ, ВПТИ и МВПТИ. Методика поверки», утвержденной ГЦИ СИ ФГУП «ВНИИМС» в 2011г. |

|

Устройства программируемые управляющие PACSystem Rx7i |

Комплексы программируемых логических контроллеров PLC GE Fanuc. Методика поверки МИ 2539-99 ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих, программно-технических комплексов. Методика поверки |

|

Хроматограф газовый промышленный модели 700 |

МП-242-1615-2013 |

|

Контроллер измерительный FloBoss S600+ |

МП 38623-11 |

|

Термометр ртутный стеклянный лабораторный ТЛ-4 |

ГОСТ 8.279-78 Термометры стеклянные жидкостные. Методы и средства поверки |

|

Анализатор влажности 3050 |

«Инструкция. Анализаторы влажности «3050» модели «3050-OLV», «3050-ТЕ», «3050-DO», «3050-SLR», «3050-АР», «3050-АМ», «3050-RM». Методика поверки» |

|

Анализатор точки росы по углеводородам 241 СЕ II |

МП-242-124-1214-2011 |