Методика поверки « Системы автоматического ультразвукового контроля Rotoscan» (МП АПМ 83-15)

I

УТВЕРЖДАЮ ый директор гресс-М»

\ i

2015 г.

1 II

А. С. Никитин

Системы автоматического ультразвукового контроля Rotoscan МЕТОДИКА ПОВЕРКИ

МП АПМ 83-15

г. Москва

2015 г.

Настоящая методика распространяется на системы автоматического ультразвукового контроля Rotoscan (далее - системы) и устанавливает методику их первичной и периодической поверки.

Интервал между периодическими поверками - 1 год.

1. Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1.

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование, проверка работоспособности функциональных режимов, идентификация программного обеспечения |

7.2 |

|

3 |

Определение метрологических характеристик |

7.3 |

|

3.1 |

Определение отклонений допускаемых значений амплитуд импульсов возбуждения генератора дефектоскопа от номинального значения на нагрузке 50 ± 1 Ом |

7.3.1 |

|

3.2 |

Определение абсолютной погрешности измерений амплитуд сигналов на входе приемника дефектоскопа |

7.3.2 |

|

3.3 |

Определение абсолютной погрешности измерений установки усиления приемника дефектоскопа в диапазоне от 0 до 40 дБ с шагом 5 дБ |

7.3.3 |

|

3.4 |

Определение абсолютной погрешности измерений временных интервалов |

7.3.4 |

|

3.5 |

Определение угла ввода и точки ввода при работе с ПЭП и преобразователями на фазированной решетке |

7.3.5 |

|

3.6 |

Определение абсолютной погрешности измерений глубины залегания отражателей пьезоэлектрическими преобразователями и преобразователями на фазированной решетке |

7.3.6 |

|

3.7 |

Определение абсолютной погрешности измерений расстояний датчиком пути сканера |

7.3.7 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2.

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.3.1. |

Осциллограф цифровой DS2202, полоса пропускания 200 МГц, ПГ ± 25 -10’6 Гц; Делитель напряжения 1:10, RBX = 10 МОм, Свх = 12... 15 пФ; Резистивная нагрузка 50 Ом ± 0,15%; |

|

7.3.2. |

Осциллограф цифровой DS2202, полоса пропускания 200 МГц, ПГ ± 25 -10'6 Гц; Генератор сигналов произвольной формы DG4102, диапазон частот 1 мГц 200 МГц, ПГ ± (0,0Гиуст + 2 мВ), выходное напряжение 1 мВ -НОВ; Резистивная нагрузка 50 Ом ± 0,15%; |

|

7.3.3. |

Осциллограф цифровой DS2202, полоса пропускания 200 МГц, ПГ ± 25 -10‘6 Гц; |

|

Генератор сигналов произвольной формы DG4102, диапазон частот 1 мГц 200 МГц, ПГ ± (0,01 UyCT + 2 мВ), выходное напряжение 1 мВ -НО В; Резистивная нагрузка 50 Ом ± 0,15%; | |

|

7.3.4. |

Осциллограф цифровой DS2202, полоса пропускания 200 МГц, ПГ ± 25 -10’6 Гц; Генератор сигналов произвольной формы DG4102, диапазон частот 1 мГц ± 200 МГц, ПГ ± (0,01 иУст + 2 мВ), выходное напряжение 1 мВ -НО В; Резистивная нагрузка 50 Ом ± 0,15%; |

|

7.3.5 |

Комплект контрольных образцов и вспомогательных устройств КОУ-2: контрольный образец СО-2, СО-3 из набора КОУ-2, скорость продольных УЗК = (5900 ±118) м/с; затухание продольной ультразвуковой волны на частоте (2,5±0,5) МГц не более ±2,0 дБ; интервал времени между первым и третьим донным эхосигналом (40±1) мкс. |

|

7.3.6 |

Комплект контрольных образцов и вспомогательных устройств КОУ-2: контрольный образец СО-2, СО-3 из набора КОУ-2, скорость продольных УЗК = (5900 ±118) м/с; затухание продольной ультразвуковой волны на частоте (2,5±0,5) МГц не более ±2,0 дБ; интервал времени между первым и третьим донным эхосигналом (40±1) мкс. |

|

7.3.7 |

Штангенциркуль ШЦ-П, (0 — 250) мм, ПГ ± 0,05 мм |

Примечание: Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью удовлетворяющей требованиям настоящей методики.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на системы автоматического ультразвукового контроля Rotoscan, имеющие достаточные знания и опыт работы с подобными устройствами, аттестованные на право выполнения поверочных работ.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации на поверяемую систему автоматического ультразвукового контроля Rotoscan и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды,°C 20 ± 5;

-

- относительная влажность воздуха,% не более 70;

-

- атмосферное давление, кПа 96,0... 104,0.

Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу системы автоматического ультразвукового контроля Rotoscan.

6. Подготовка к поверкеПеред проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- систему автоматического ультразвукового контроля Rotoscan и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- система автоматического ультразвукового контроля Rotoscan и средства поверки должны быть выдержаны в помещении не менее 1ч.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие системы автоматического ультразвукового контроля Rotoscan следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер);

-

- комплектность системы автоматического ультразвукового контроля Rotoscan должна соответствовать Руководству по эксплуатации;

-

- отсутствие механических повреждений, а также других повреждений, затрудняющих отсчет показаний и влияющих на их точность;

-

- наличие четких надписей и отметок на органах управления.

В случае обнаружения несоответствия систем автоматического ультразвукового контроля Rotoscan перечисленным требованиям они к поверке не допускаются.

7.2. Опробование, проверка работоспособности функциональных режимов, идентификация программного обеспечения-

7.2.1. Выполнить все операции по подготовке системы автоматического ультразвукового контроля Rotoscan к работе согласно руководству по эксплуатации. В случае успешного завершения самоконтроля системы разрешается проводить дальнейшие операции.

-

7.2.2. Проверку идентификационных данных программного обеспечения проводить следующим образом:

Включить систему автоматического ультразвукового контроля Rotoscan в соответствии с руководством по эксплуатации. После загрузки идентификационные данные программного обеспечения появятся на экране жидкокристаллического дисплея. Данные, полученные по результатам идентификации ПО, должны соответствовать таблице 3.

Таблица 3

|

Идентификационное наименование ПО |

Rotoscan |

Rotoclient |

|

Номер версии (идентификационный номер ПО), не ниже |

5.3 | |

-

7.2.3. Проверить пределы изменений регулируемых параметров и режимы контроля согласно руководству по эксплуатации.

-

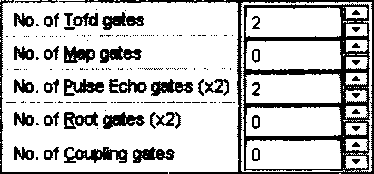

7.2.4. Произвести внутреннюю проверку преобразователей на фазированной решетке, для этого необходимо: создать новый файл: открыть пункт меню «File» - «New» или нажать на кнопку, обозначенную пиктограммой JtL. Задать первичные параметры.

-

7.2.5. Ввести следующие значения в появившееся окно и нажать «Next».

В появившемся окне задать следующие параметры и нажать «Next».

Mapping all channels

If this feature is enabled it will allow you to toggle between the standard presentation of a pulse echo gate or a 'mapprig1 presentation of the same pulse echo gate,

♦ Disabled

Enabled

В появившемся окне задать следующие параметры и нажать «Next».

Phased Arrey

Use phased array probes instead of conventional probes.

-

□ Disabled .

-

♦ Enabled

if you want the abfty to check the elements of your phased array protoes you need extra element check gates.

-

□ Bement check disabled

-

♦ Bemert check enabled

После задания всех первичных параметров, нажать кнопку «Finish».

-

7.2.6. Задать параметры датчиков. Выбираем пункт меню «Settings» - «Probes». В появившемся окне во вкладках «Phased array 1» и «Phased array 2» задать следующие параметры фазированной решетки и нажать «ОК».

Probe serial number

Type array

Single linear array

▼

Nr. of elements per array

64

A

▼

Pich fist element (mm)

0.85

A *>***■

▼

Pich last element (mm)

0.85

A

▼

Hrasonfc frequency (MHz)

4.0

Li. Fl

An$e(*)

37.00 ’

A

■ ▼

Hor. index (mm)

64.0

Vert, index (mm)

250

F

Soundspeed wedge (m/s)

2475 0

t/Veld distance (mtn)

1S.0

F

Skips allowed

Yes

1

72.7. Для настройки внутренней проверки элементов предназначены каналы 7 и 8. Для канала 8 задать амплитуду эхосигнала на уровне 30 дБ в графе «Gain» во вкладке «Gates», чтобы увеличить сигнал на выбранном элементе фазированной решетки. Затем перейти во вкладку «Beam» и задать параметры:

Gates Global .__________

........

7.2.8. Вернуться к таблице параметров и отрегулировать начало и длительность строба (значения «Start» и «Size» на вкладке «Gates») так, чтобы он включал сигнал от по

следнего элемента фазированной решетки:

Beam j Global

| Тур* Start(rr»jjsize(nwti||Galn<<^PA-CMl|'Ta‘

|

Р.Е.1 |

1 |

37.6 |

100.0 |

0.0 |

PA |

1 |

|

Р.Е.2 |

2 |

37.6 |

100.0 |

0.0 |

PA |

2 |

|

Р.Е.4 |

3 |

1.0 |

20.0 |

0.0 |

CON |

5 |

|

Р.Е.З |

4 |

13.1 |

35.0 |

20.0 |

CON |

1 |

|

Tofdl |

.5 |

1.0 |

20.0 |

0.0 |

CON |

5 |

|

Tofd2 |

6 |

1.0 |

20.0 |

0.0 |

CON |

1 |

|

PAChk |

7 |

85.0 |

30.0 |

PA |

1 | |

|

PA Chk |

8 |

10.0 |

20.0 |

20.0 |

PA |

2 |

|

■jjLPF |

I Pulse |

иМН^ТШе |

|ТЛГ^ | |||||

|

1 |

s |

0 |

Disabled |

Disabled |

125 |

:PE4 |

2 |

н |

|

2 |

s |

0 |

Disabled |

Disabled |

125 |

PE4 |

2 |

; н |

|

1 |

s |

0 |

Disabled |

Disabled |

125 |

PE1 |

2 |

н |

|

1 |

s |

0 |

Disabled |

Disabled |

125 |

PEI |

2 |

н |

|

1 |

s |

0 |

Disabled |

Disabled |

:125 |

T0FD1 |

- |

ь |

|

1 |

s |

0 |

Disabled |

: Disabled |

125 |

T0FD2 |

- |

- |

|

1 |

C |

0 |

Disabled |

Disabled |

125 |

PA-Chk1 |

10 |

н |

|

2 |

c ’ |

0 |

Disabled |

Disabled |

125 |

PA-Chk2 |

10 |

н |

|

Start element |

31 |

1S и ▼ | |

|

# elementen |

1 |

1.....ш |

-

7.2.9. Увеличить амплитуду «Gain» 7-го канала до 35 дБ. Для канала 8 копировать настройки с канала 7. Проверить, входит ли сигнал от первого и последнего элемента в зону строба. При этом на вкладке «Beam» должны быть установлены значения «Start element» равными 1 и 64 соответственно.

-

7.2.10. Установить значение «Start element» равным 64.

-

7.2.11. Выбрать пункт меню «Inspect» - «РА Element Check», предварительно закрыв

режим дефектоскопа ____________________________

|

gettings |

inspect View Channel hdicattone 1 | |

|

;Bh |

oititi RA Element Check Shift*F10 (g) Weld F10 Next Weld F11 |

я |

|

1 | ||

-

7.2.12. Завершить проверку каждого элемента.

-

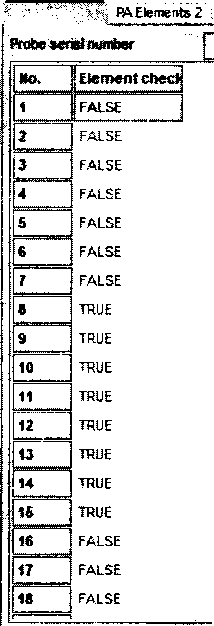

7.2.13. По окончании проверки на экран выводится окно, содержащее отчет о проведенной процедуре. Напротив каждого элемента должно быть значение «TRUE».

Если напротив некоторых элементов присутствует значение «FALSE», то следует повысить амплитуду эхосигнала в каналах, предназначенных для настройки данной проверки.

-

7.2.14. Если после увеличения амплитуды эхосигнала в отчете присутствуют значения «FALSE», то необходимо выполнить аналогичную проверку в ручном режиме или воспользоваться другой фазированной решеткой с аналогичными параметрами.

Если перечисленные требования не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

-

7.3. Определение метрологических характеристик

-

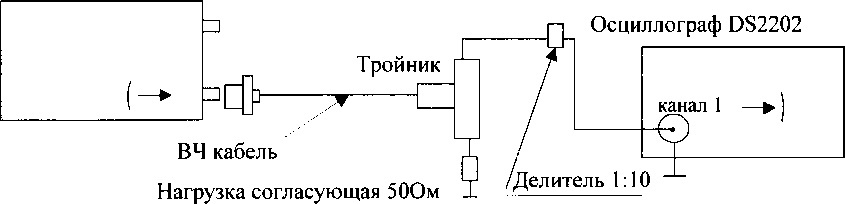

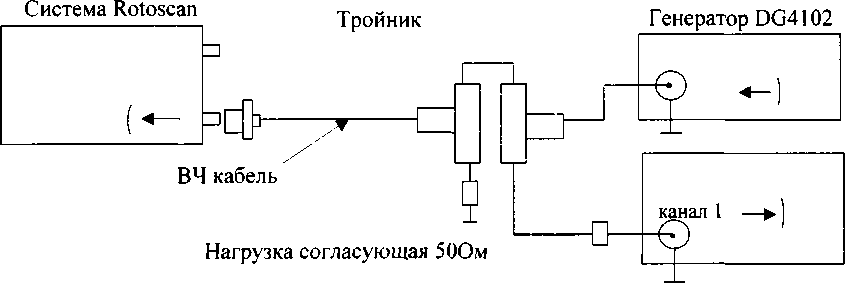

7.3.1.1. Для определения отклонений допускаемых значений амплитуды импульсов возбуждения от номинального значения на нагрузке 50 ± 1 Ом необходимо выполнить соединения в соответствии со схемой на Рис. 1.:

Система Rotoscan

Рис. 1. Схема соединений при проверке параметров импульсов возбуждения

Для предотвращения повреждения осциллографа перед подключением к выходу генератора дефектоскопа убедиться, что используется делитель напряжения 1:10.

-

- подключить нагрузку 50 Ом к выходу генератора системы;

-

- провести измерения на 5-ом канале системы. 3-ий канал предназначен для проверки электронного блока.

. Beam Global

Gate

Тур® I

Seq.

||start(mi

Sizefmm

Gain(<i

РАСОЙ

Tit/: Д

Rx

|| Wave

|| Delaytmi

1

P.E.1

1

37.6

100.0

0.0

PA

1

1

S

0

2

P.E.2

2

37.6

100.0

0.0

PA

2

2

S

0

3

3

1.0

20.0

0.0

CON

1

5

s

0

4

P.E.3

4

1.0

20.0

0.0

CON

1

1

s

0

5

TofcH

5

1.0

20.0

0.0

CON

1

5

s

0

6

Tofd2

6

1.0

20.0

0.0

CON

1

1

s

0

7

PA Chk

7

10.0

20.0

20.0

PA

1

1

c

0

8

PA Chk

8

10.0

20.0

20.0

PA

2

2

c

0

Физический канал под номером 1 является генератором (графа «Тх») и канал 5 является приемником (графа «Rx»).

-

- выбрать пункт меню «Settings» - «Ultrasonics»;

-

- скопировать настройки 3-го канала в 5-ый канал;

-

- перейти во вкладку «Global»;

-

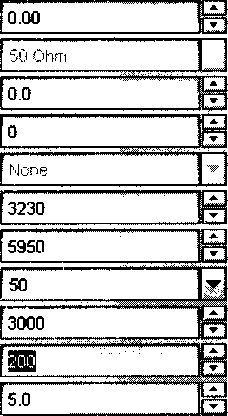

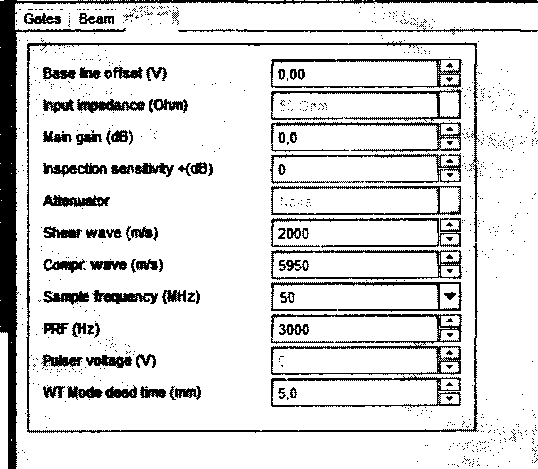

- последовательно установить значения амплитуды 50, 100, 150, 200 В в поле «Pulser voltage (V)» (Аном).

Gates Beam j

' Base line offset (V)

■ Input impedance (Ohm)

Main gain (dB)

I Inspection sensitivity+(dB)

: Attenuator

i Shear wave (mfe)

i

i Compr. wave(mfs)

I Sample frequency (H-tz)

; PRF(Hz)

j Pulser voltage (V)

; WT Mode dead time (mm)

- осциллографом измерить напряжение на разъеме канала 5 подключения преобразователя (Аизм)-

-

7.3.1.2. Определить относительную погрешность амплитуды импульсов возбуждения от номинального значения по формуле:

где Зд - относительная погрешность амплитуды импульсов возбуждения от номинального значения, %;

Аизм - значение напряжения, измеренное осциллографом, В;

АНОм - номинальное значение напряжения системы, В.

Пределы допускаемого отклонения значений амплитуд импульсов возбуждения от номинального значения на нагрузке 50 ± 1 Ом не должны превышать ± 10% от измеренной величины во всем диапазоне.

Если требование п. 7.3.1.2. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.3.2. Определение абсолютной погрешности измерений амплитуды сигнала на входе приемника дефектоскопа-

7.3.2.1. Для определения абсолютной погрешности измерений амплитуды сигнала на входе приемника необходимо выполнить соединения в соответствии со схемой на Рис. 2.:

Осциллограф RIGOL DS2202

Рис. 2. Схема соединений для определения абсолютной погрешности измерений амплитуды сигнала на входе приемника

-

7.3.2.2. Установить на генераторе DG4102:

-

- синхронизация внешняя;

-

- опорный сигнал внутренний;

-

- число периодов в пачке 1;

-

- частота заполнения импульсов 2 МГц;

-

- амплитуда импульсов 360 мВ;

-

- задержка 1 мкс.

-

7.3.2.3. Изменяя усиление канала «Gain» (дБ) на вкладке «Gates», добиться того, чтобы анализируемый сигнал имел высоту 50% экрана. Выставить строб на 50% экрана.

7.3.2.4. Согласно таблице 4 изменять суммарный фактор затухания А, компенсируя его увеличением усиление канала «Gain» (дБ) Адб, таким образом, чтобы полученный сигнал имел высоту 50% экрана.

Таблица 4

|

Значение ослабления, дБ |

- 6 J +6 |

+ 12 |

-

7.3.2.5. Определить абсолютную погрешность измерений амплитуды сигнала на входе приемника по формуле:

Щ = А - Ль-

где ЛА 1 - абсолютная погрешность измерений амплитуды сигнала на входе приемника, дБ;

A i - значение задаваемого ослабления амплитуды сигнала на выходе генератора, дБ;

Аав - значение усиления амплитуды сигнала на входе приемника дефектоскопа, дБ.

-

7.3.2.6. Абсолютная погрешность измерений амплитуд сигналов на входе приемника дефектоскопа не должна превышать ± 2 %.

Если требование п. 7.3.2.6. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.3.3. Определение абсолютной погрешности измерений установки усиления приемника дефектоскопа в диапазоне от 0 до 40 дБ с шагом 5 дБ-

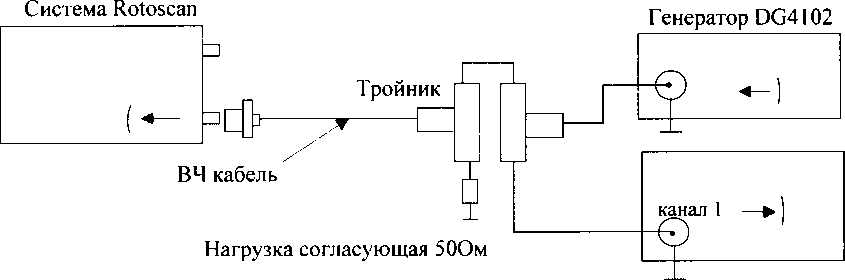

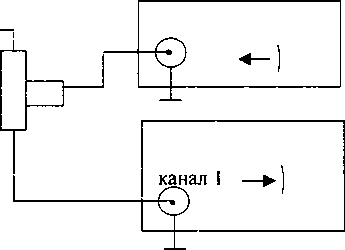

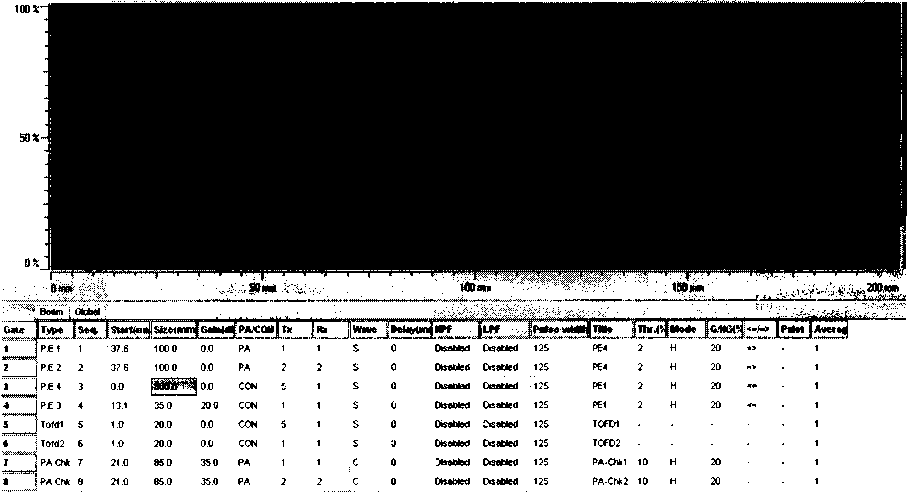

7.3.3.1. Для определения абсолютной погрешности измерений установки усиления приемника в диапазоне от 0 до 40 дБ с шагом 5 дБ необходимо выполнить соединения в соответствии со схемой на Рис. 3:

Система Rotoscan

Тройник

ВЧ кабель

Генератор DG4102

Нагрузка согласующая 50Ом

Осциллограф RIGOL DS2202

Рис. 3. Схема соединений для определения абсолютной погрешности измерений установки усиления приемника

-

7.3.3.2. Установить на генераторе DG4102:

-

- синхронизация внешняя;

-

- опорный сигнал внутренний;

-

- число периодов в пачке 1;

-

- частота заполнения импульсов 2 МГц;

-

- амплитуда импульсов 360 мВ;

-

- задержка 1 мкс.

-

7.3.3.3. На системе установить усреднение равным 1.

-

7.3.3.4. Изменяя усиление канала «Gain» (дБ) на вкладке «Gates», добиться того, чтобы анализируемый сигнал имел высоту 80% экрана. Выставить строб на 80% экрана.

-

7.3.3.5. Согласно таблице 5 последовательно изменять суммарный фактор затухания А, компенсируя его увеличением усиление канала «Gain» (дБ) Адб таким образом, чтобы полученный сигнал имел высоту 80% экрана.

Таблица 5

|

Значения ослабления, дБ |

0 |

5 | 10 |

15 |

20 |

25 |

30 |

35 40 |

7.3.3.6. Абсолютная погрешности измерений установки усиления приемника дефектоскопа определяется по формуле:

где ААдБ~ абсолютная погрешности измерений установки усиления приемника дефектоскопа, дБ;

А - значение суммарного фактора затухания амплитуды сигнала канала, дБ;

Адв - значение усиления амплитуды сигнала канала, дБ.

-

7.3.3.7. Абсолютная погрешность измерений установки усиления приемника не должна превышать ± (0,4 + 0,02 Nn), где Nn - установленное усиление приемника, дБ.

Если требование п. 7.3.3.7. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.3.4. Определение абсолютной погрешности измерений временных интервалов-

7.3.4.1. Для определения абсолютной погрешности измерений временных интервалов необходимо выполнить соединения в соответствии со схемой на Рис. 4:

Осциллограф RIGOL DS2202

Рис. 4. Схема соединений для определения абсолютной погрешности измерений временных интервалов

-

7.3.4.2. Установить на генераторе DG4102:

-

- синхронизация внешняя;

-

- опорный сигнал внутренний;

-

- число периодов в пачке 1;

-

- частота заполнения импульсов 2 МГц;

-

- амплитуда импульсов 360 мВ;

-

- задержка 10 мкс.

-

7.3.4.3. Во вкладке «Global» установить скорость звука «Shear wave» для продольной волны равную 2000 м/с.

-

7.3.4.4. На канале 3 установить длину строба 200 мм.

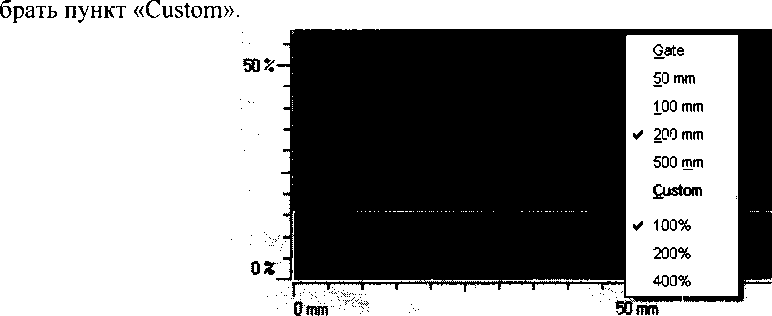

7.3.4.5. Нажать правой кнопкой

в появившемся меню вы-

мыши на осциллограмму и

-

7.3.4.6. Установить значение «Length» равным 315 мм для всей развертки

Start 1mm]

[о Length [mm]

-

7.3.4.7. Отобразить ось абсцисс в режиме времени в мкс.

-

7.3.4.8. Изменяя усиление канала «Gain» (дБ) во вкладке «Gates», добиться того, чтобы анализируемый сигнал имел высоту 80% экрана. Выставить строб на 80% экрана.

-

7.3.4.9. Установить последовательно задержку Аг в мкс на генераторе таким образом, чтобы полученный сигнал эхо-импульса последовательно изменял свои значения во всем заданном диапазоне. Одновременно с этим произвести регистрацию положения анализируемого сигнала (АИЗМ2).

-

7.3.4.10. Определить абсолютную погрешность измерений временных интервалов по формуле:

~ Азм2 ~ А

-

7.3.4.11. Абсолютная погрешность измерений временных интервалов не должна превышать ± 0,2 мкс.

Если требование п. 7.3.4.11. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.3.5. Определение угла ввода и точки ввода при работе с ПЭП и преобразователями на фазированной решетке-

7.3.5.1. Для определения угла ввода и точки ввода первой фазированной решетки выбрать первый канал на вкладке «Gates». Значения в графах «Rx» и «Тх» означают номер фазированной решетки приемника и генератора соответственно.

' Beam . Global

Туре

Seq.

| Start(mi|| Size(mm|| Gainfdt

| расой]

Tx

Rx

|| Wave

Delay(mi

1

37.6

100.0

0.0

PA

1

1

S

0

Р.Е.2

2

37.6

100.0

0.0

PA

2

2

S

0

Р.Е.4

3

1.0

20.0

0.0

CON

1

5

S

0

Р.Е.З

4

T.o

20.0

0.0

CON

1

1

S

0

TofcH

5

1.0

20.0

0.0

CON

1

5

S

0

Tofd2

6

1.0

20.0

0.0

CON

1

1

S

0

РА Chk

7

10.0

20.0

20.0

PA

1

1

C

0

РА Chk

8

10.0

20.0

20.0

PA

2

2

C

0

-

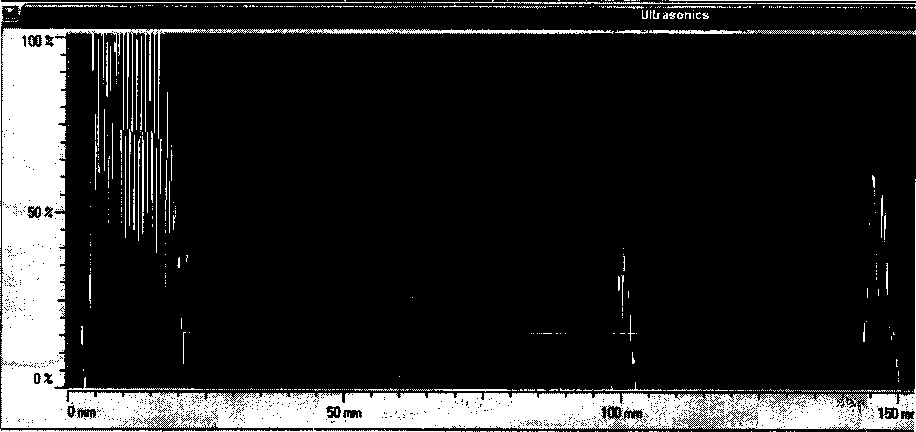

7.3.5.2. Установить преобразователь с фазированной решеткой найти максимальный сигнал.

на образец СО-3 и

0 теп 50 mm 100 mm

-

-

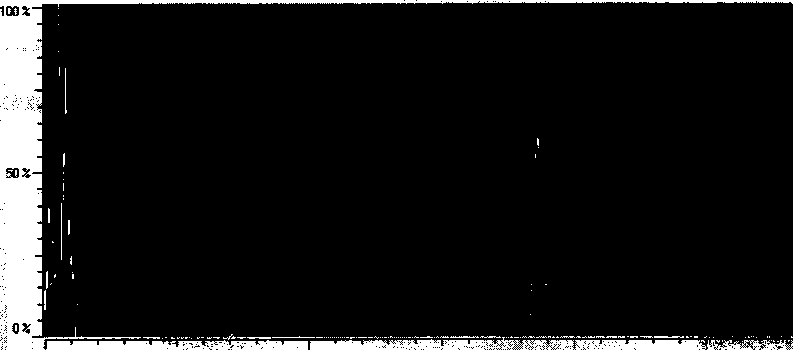

7.3.5.3.Установить такое значение «GATE START», чтобы показания «T.D.» соответствовали радиусу образца СО-3.

-

7.3.5.4. Нанести на корпус фазированной решетки риску (маркером или наклейкой), соответствующую нулевой риске образца СО-3. Если на корпусе уже имеется риска и погрешность совпадения с нулевой риской образца составляет ±1 мм, то в необходимости нанесения новой риски отсутствует.

-

7.3.5.5. Установить фазированную решетку на образец СО-2 и найти сигнал от отверстия диаметром 6мм, анализируя показания «T.D.».

-

7.3.5.6. По шкале образца СО-2 определить угол ввода. Значение угла ввода соответствует риске на шкале образца СО-2 при максимальном эхосигнале от отверстия 6 мм.

-

7.3.5.7. Для определения угла ввода и точки ввода второй фазированной решетки выбрать второй канал на вкладке «Gates».

-

7.3.5.8. Повторить пункты 7.3.5.2. - 7.3.5.6. для второй фазированной решетки.

-

7.3.5.9. Для определения угла ввода и точки ввода стандартных ПЭП выбрать канал 4 на вкладке «Gates». В графе «Wave» выбрать «S» для датчиков, использующих поперечную волну или «С» для датчиков, использующих продольную волну.

-

7.3.5.10. Повторить пункты 7.3.5.2. - 7.3.5.6. для второй фазированной решетки.

Примечание: В случае невозможности выполнения операций, описанных в пункте

-

7.3.5, следует заменить пьезоэлектрический преобразователь.

-

7.3.6. Определение абсолютной погрешности измерений глубины залегания отражателей пьезоэлектрическими преобразователями и преобразователями на фазированной решетке

-

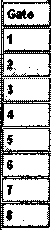

7.3.6.1. Для поверки первой фазированной решетки выбрать первый канал во вкладке «Gates».

-

■ ’'' Beam , Global

|

Gate |

|Туре |

Seq. j |

Start(mr| |

Size(mn |

i|Gakn(dE |

[pATCOH |

l’« |

Rx |

|| Wave | |

Delayin |

|

1 |

|№Г" |

1 |

37.6 |

100.0 |

0.0 |

PA |

1 |

1 |

S |

0 |

|

2 |

Р.Е.2 |

2 |

37.6 |

100.0 |

0.0 |

PA |

2 |

2 |

S |

0 |

|

3 |

Р.Е.4 |

3 |

1.0 |

20.0 |

0.0 |

CON |

1 |

5 |

S |

0 |

|

4 |

Р.Е.З |

4 |

1.0 |

20.0 |

0.0 |

CON |

1 |

1 |

S |

0 |

|

5 |

Tofdl |

5 |

1.0 |

20.0 |

0.0 |

CON |

1 |

5 |

S |

0 |

|

6 |

Tofd2 |

6 |

1.0 |

20.0 |

0.0 |

CON |

1 |

1 |

S |

0 |

|

7 |

РА Chk |

7 |

10.0 |

20.0 |

20.0 |

PA |

1 |

1 |

C |

0 |

|

8 |

РА Chk |

8 |

10.0 |

20.0 |

20.0 |

PA |

2 |

2 |

C |

0 |

-

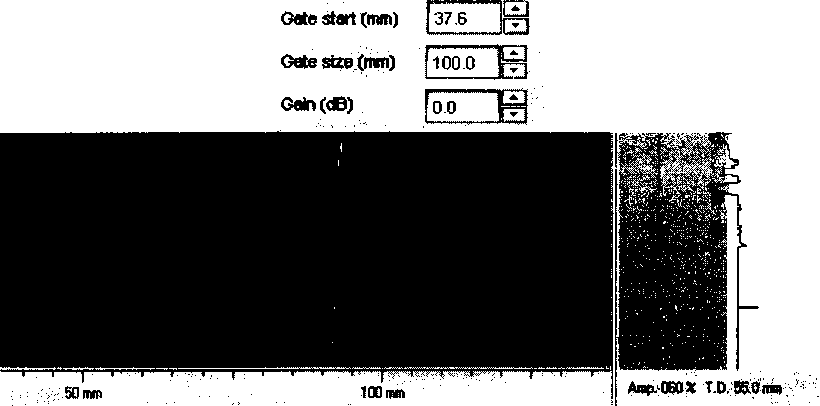

7.3.6.2. Перейти во вкладку «Beam» и задать следующие параметры. В параметре «Angle» указать значение угла, полученное в пункте 7.3.5.6. данной методики поверки, либо из паспорта на выбранный пьезоэлектрический преобразователь или фазированную решетку.

Gates Global /

|

Transn |

Kt Rt |

scelve | |

|

AngteCO |

J4S.00 |

w |

гОэ |

|

Skfcs ' . ■. |

|o |

HI |

...................та ..........И |

|

Direct |

| yes |

I4 |

- I I |

|

Deta focus (mm) |

|o.oo |

HI | |

|

Delta start |

1° |

HI |

H |

|

Delta Zx |

|з5.00 |

HI |

H |

|

Detta Zy |

|o.oo |

H | |

|

Selemerten |

|16 |

HI |

H |

|

Gate start (mm) |

137.6 | ||

|

Gate size (mm) |

[1000 | ||

|

Gatn(dB) |

foo | ||

|

Probe to weld distance 1mm] ‘ pTs |

--Q J3 | ||

-

7.3.6.3. Установить фазированную решетку на образец СО-3 и найти максимальный сигнал.

Omm 50mm 100 mm

-

7.3.6.4. Установить такое значение «GATE START», чтобы показания «T.D.» соответствовали радиусу образца СО-3.

Gate start (mm) [з7.6jj==[

Gate size (mm) 7ооЙП|и

-

7.3.6.5. Установить фазированную решетку на образец СО-2 и найти сигнал от отверстия диаметром 6мм, анализируя показания «T.D.».

-

7.3.6.6. Для поверки второй фазированной решетки выбрать второй канал на вкладке «Gates».

-

7.3.6.7. Повторить пункты 7.3.6.1.-7.3.6.5. для второй фазированной решетки.

-

7.3.6.8. Определить абсолютную погрешность измерений глубины залегания отражателей пьезоэлектрическими преобразователями и преобразователями на фазированной решетке по формуле:

АЛ = <из - Асо где Асо - действительное значение образца СО-2, мм;

АизмЗ - значение измеренное системой, мм; ААз~ абсолютная погрешность измерений, мм.

-

7.3.6.9. Абсолютная погрешность измерений глубины залегания отражателей пьезоэлектрическими преобразователями и преобразователями на фазированной решетке: при работе с прямым ПЭП не должна превышать ± (0,5 + 0,005 Н) мм; при работе с наклонным ПЭП и преобразователем на фазированной решетке не должна превышать ± (0,5 + 0,005 Н), где Н - глубина залегания отражателя, мм.

Если требование п. 7.3.6.9. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.3.7. Определение абсолютной погрешности измерений расстояний датчиком пути сканера-

7.3.7.1. С помощью штангенциркуля измерить диаметр датчика пути.

Определить длину окружности датчика пути по формуле:

/ = ttD,

где / - длина окружности датчика пути, мм;

D - диаметр датчика пути, измеренный штангециркулем, мм.

-

7.3.7.2. Установить систему на ровную поверхность. Провести калибровку датчика пути: выбрать пункт меню «Settings» - «Scanner».

Jettings^ Inspect

View Chan

И Environment...

F2

Of] Job...

F3

В] Ultrasonics...

F4

Scanner...

F5

X-Section...

F6

Probes...

F7

[P Calibration...

Remote Control

.. Ctrl+R

1 Diagnose...

-

7.3.7.3. Затем перейти во вкладку «Encoder» и нажать на кнопку «Reset» для сброса на нуль для начала отсчета.

Positioner . Inspection - "• 'Motor control

|

Model |

Automatic |

I’ | ||

|

Erection |

Normal |

lv | ||

|

Resolution (countsAnm) |

1.00 | |||

|

Position (mm) |

-2 |

_____ . |

____i | |

|

Сейэгайоп dstance (mm) |

500 | |||

( CaBaFate j

-

7.3.7.4. На колесе датчика пути поставить тонкую метку. Произвести один полный оборот колеса датчика пути, пока метка датчика пути не соприкоснется с поверхностью. Значение «Position» (мм) соответствует пути, измеренному системой АИЗМ4.

-

7.3.7.5. Определить абсолютную погрешность измерений расстояний датчиком пути сканера по формуле:

М = Даи4 ~ Аш

где А А 4 - значение абсолютной погрешности измерений расстояния датчиком пути сканера, мм;

Аш - расчётное значение длины окружности датчика пути, мм;

Аиы4 ~ значение расстояния, измеренное системой, мм.

-

7.3.7.6. Абсолютная погрешность измерений расстояния датчиком пути сканера не должна превышать ± 2 мм.

Если требование п. 7.3.7.6. не выполняются, систему признают непригодной к применению, дальнейшие операции поверки не производят

8. Оформление результатов поверки-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки система автоматического ультразвукового контроля Rotoscan признается годной к применению и на неё выдается свидетельство о поверке, установленной формы.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска поверительного клейма.

-

8.3. При отрицательных результатах поверки система автоматического ультразвукового контроля Rotoscan признается непригодной к применению и на неё выдается извещение о непригодности, установленной формы, с указанием основных причин.

А.А. Саморуков

Руководитель лаборатории

ООО «Автопрогресс-М»