Методика поверки «Комплексы измерительные Cartec, серии videoline 206-RP» (МП АПМ 116-18 )

УТВЕРЖДАЮ

Генеральный директор ООО «Автопрогресс-М»

Комплексы измерительные Cartec, серии videoline 206-RP

МЕТОДИКА ПОВЕРКИ МП АПМ 116-18г. Москва

2018 г.

Настоящая методика распространяется на комплексы измерительные Cartec. серии videoline 206-RP. производства «Snap-on Equipment S.r.l. a Unico Socio». Италия (далее -комплексы) и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 1 год.

1 Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование этапа поверки |

№ пункта документа по поверке |

Обязательное проведение операции при поверке | ||

|

первичной |

периодичес кой | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

Да |

Да |

|

2 |

Определение средних диаметров опорных роликов |

7.2 |

Да |

Да |

|

3 |

Определение метрологических характеристик комплекса |

7.3 | ||

|

3.1 |

Определение относительной погрешности измерений тормозной силы колеса |

7.3.1 |

Да |

Да |

|

3.2 |

Определение относительной погрешности измерений усилий на органах управления |

7.3.2 |

Да |

Да |

|

3.3 |

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.3.3 |

Да |

Да |

|

3.4 |

Определение абсолютной погрешности измерений бокового увода колеса |

7.3.4 |

Да |

Да |

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2 - Средства поверки

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2 |

Рулетка измерительная металлическая Fisco, мод. UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) |

|

7.3.1 |

Рабочие эталоны единицы массы 4 разряда по ГОСТ 8.021-2015. класса точности Ml по ГОСТ OIML R-111-1-2009; Вспомогательные средства поверки: Уровень брусковый 200-0.08. ГОСТ 9392-89; Калибровочные приспособления, поставляемые изготовителем в качестве принадлежностей |

|

7.3.2 |

Рабочие эталоны 2-го разряда по ГОСТ 8.640-2014. ПГ ±0.45 % |

|

7.3.3 |

Рабочие эталоны единицы массы 4 разряда по ГОСТ 8.021-2015. класса точности Ml по ГОСТ OIML R-111-1-2009 |

|

7.3.4 |

Штангенциркули серии 160. 500. 505. 530. 531. 532. 533. 534. 550. 551. 552. (0- 300) мм. ПГ ±0.03 мм (per. № 72366-18). |

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на комплексы, имеющие достаточные знания и опыт работы с ними.

4 Требования безопасности-

4.1 Перед проведением поверки следует изучить техническое описание и эксплуатационную документацию на поверяемый комплекс и приборы, применяемые при поверке.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3 Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали комплекса и средств поверки должны быть очищены от пыли и грязи:

-

- поверяемый комплекс и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды.°С 20±5;

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки:

-

- комплекс должен быть установлен в соответствии с инструкцией изготовителя по установке:

-

- комплекс и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией:

-

- комплекс и средства поверки должны быть выдержаны в испытательном помещении не менее 1ч:

-

- для поверяемого образца комплекса, при необходимости, должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации изготовителя.

-

7 Проведение поверки

При внешнем осмотре должно быть установлено соответствие комплекса следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер):

-

- комплектность комплекса должна соответствовать эксплуатационной документации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов и других конструктивных элементов комплекса:

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также друтих повреждений, затрудняющих отсчет показаний и влияющих на их точность:

-

- наличие четких надписей и отметок на органах управления.

Определение средних диаметров роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером.

-

- измерить с помощью рулетки измерительной диаметры dl. d2 и d3. Измерения проводятся рулеткой измерительной на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика следует измерять длины окружностей и рассчитывать диаметры dl. d2 и d3. выбираются в соответствии с рис. 1. Результаты измерений диаметров dl. d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

1

1

L = (

/ = 0,251

151

1- = 0,75/

Рис. 1 - Точки измерений для di. d? и d.i

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика defr и средний диаметр ролика dm согласно следующим уравнениям:

б/eff =0.1 d\ + 0.8 di + 0,1 dy dm = dcff - ?'rau (MM)

где: /’rau - высота неровностей профиля (за величин} высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля). Высота неровностей профиля указывается в технической документации на комплекс.

Диаметр опорных роликов должен находится в пределах 204±5 мм.

-

7.3 Определение метрологических характеристик комплекса

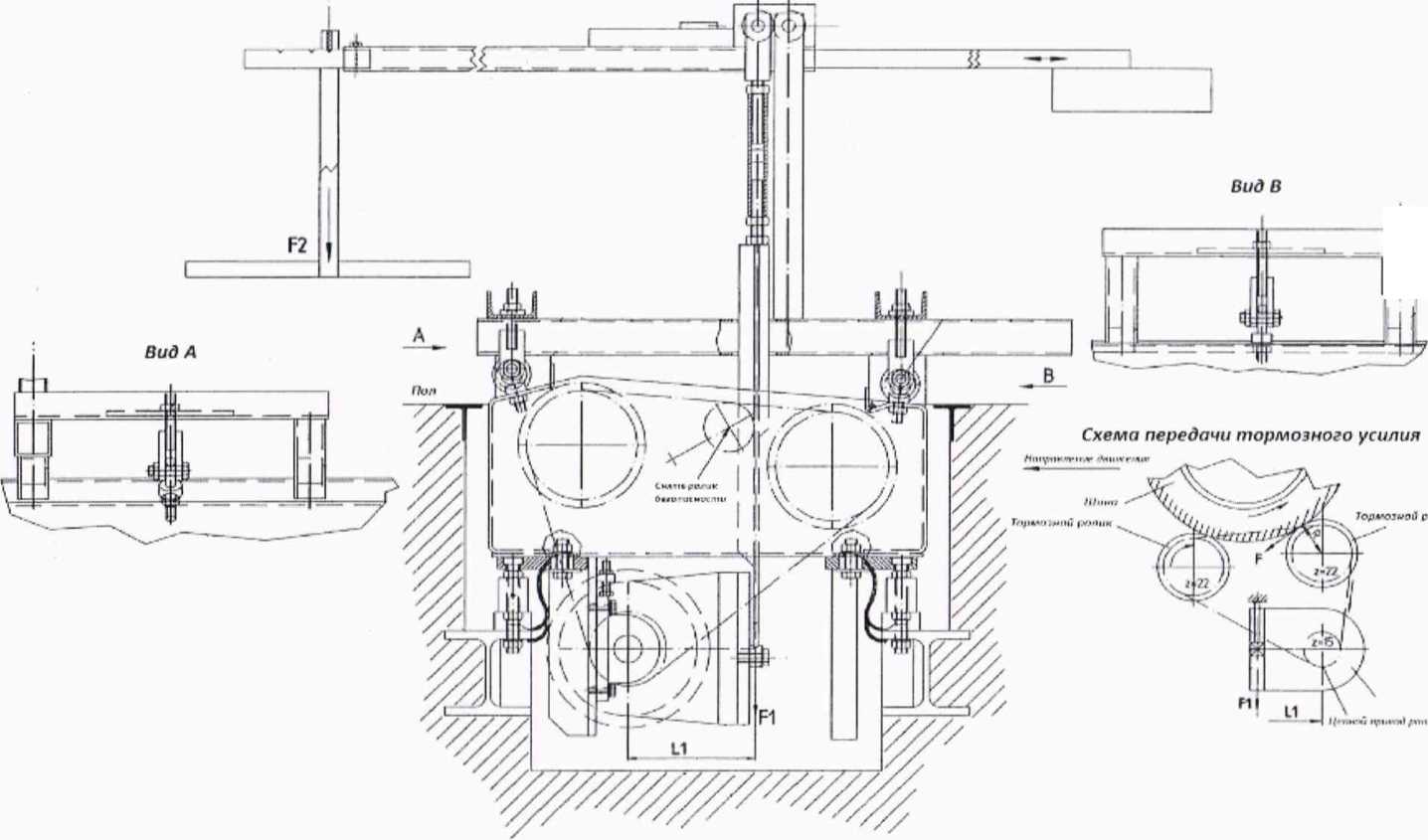

Определение относительной погрешности при измерении тормозной силы производится в соответствии с рисунком, приведенном в Приложении А. Стандартные операции поверки поверяемого комплекса должны выполняться в следующей последовательности:

-

- включить комплекс:

-

- установить калибровочное приспособление (далее - рычаг) на левый мотор-редактор согласно эксплуатационной документации на комплекс;

-

- вызвать тестовую программ}’ проверки тормозных силоизмерительных датчиков;

-

- далее, следуя алгоритму программы, произвести измерения на левом измерительном устройстве:

-

- последовательно размещая на чашке рычага гири, масса которых в выбранной точке измерений приведена в табл. 3. считывать показания тормозной силы колеса по поверяемому комплексу;

-

- выполнить измерения в каждой выбранной точке диапазона не менее пяти раз, устанавливая соответствующий набор гирь и снимая его с чашки рычага. После проведения цикла измерений контролировать показания при нулевой нагрузке с показывающих приборов силоизмерительного устройства комплекса. За результат измерений в выбранной точке диапазона принять среднее арифметическое значения по результатам пяти измерений:

-

- аналогичные измерения провести для правого мотор-редуктора:

- вычислить относительную погрешность измерений тормозной силы колеса 81 в каждой точке по формуле:

Л|=Р»»ер -Р^хЮ0% (1)

^дейст

где FiBM - значение тормозной силы колеса в выбранной точке диапазона измерений по поверяемому комплексу. Н:

FaeficT - эталонное значение тормозной силы колеса в выбранной точке диапазона измерений (определяется из таблицы 3). Н.

Таблица 3

|

Масса груза, кг |

Создаваемая тормозная сила колеса Рлейств.Н |

|

2,50 |

790 |

|

4.50 |

1421 |

|

9.50 |

3000 |

|

14.00 |

4421 |

|

19.00 |

6000 |

|

28.50 |

9000 |

|

38.00 |

12000 |

Результаты поверки комплекса считаются положительными, если относительная погрешность измерений тормозной силы колеса не превышает ±2 %.

7.3.2 Определение относительной погрешности измерений усилий на органах управленияПри определении относительной погрешности измерений усилий на органах управления тормозными системами, выносной тензометрический датчик комплекса, с помощью которого измеряются усилия на органах управления тормозными системами, необходимо установить в силонажимное приспособление (см. рис. 2).

Поверку производить в следующей последовательности:

-

- выбрать режим калибровки датчика измерений усилий на органах управления:

-

- установить эталонный динамометр и датчик измерений усилий на органах управления в направляющие силонажимного приспособления так. чтобы ось приложения силы проходила через центры тензометрических элементов эталонного динамометра и датчика, как показано на рисунке 2;

Рис. 2 - Внешний вид силонажимного приспособления

-

- войти в тестовый режим согласно эксплуатационной документации на комплекс:

-

- приложить максимально допустимую нагрузку на последовательно установленные динамометр эталонный и датчик измерений усилий на органах управления:

-

- выдержать датчик под установленной нагрузкой не менее 30 секунд:

-

- снять нагрузку:

-

- повторить процедуры нагрузки и разгрузки датчика не менее трех раз:

-

- сбросить (отъюстировать) показания датчика измерений усилий на органах управления на ноль в соответствии с эксплуатационной документации на комплекс:

-

- при этом при полностью выведенном из контакта рычаге силонажимного приспособления показание по поверяемому комплексу должно быть равно 0 Н:

-

- вращая рукоятку силонажимного приспособления, последовательно задавать на эталонном динамометре значение силы в 98.07 Н (10 кг). 196.14 Н (20 кг). 294.21 Н (30 кг). 392.28 Н (40 кг). 490.35 Н (50 кг). 588.42 Н (60 кг), 686.49 Н (70 кг). 784.56 (80 кг). 882.63 (90 кг) и 980.70 (100 кг), одновременно считывая показания с поверяемого комплекса в каждой поверяемой точке:

-

- в каждой выбранной поверяемой точке диапазона измерений повторить не менее пяти раз:

-

- вычислить относительную погрешность измерений усилий на органах управления 5? по формуле:

д'. = '"ср 'F""CT х100%.

F .

деист

где Fi13m -измеренное значение усилия в выбранной точке^ диапазона измерений. Н: Рдейст - действительное значение усилия в выбранной точке, задаваемое на эталонном динамометре. Н.

За окончательный результат принять наибольшее из полученных значений 5?. Результаты поверки комплекса считаются положительными, если относительная погрешность измерений усилий на органах управления не превышает ±3 %.

7.3.3 Определение погрешности измерении массы транспортного средства, приходящейся на осьОпределение погрешности измерений массы транспортного средства, приходящейся на ось. проводится в следующей последовательности:

-

- выбрать режим проверки массы транспортного средства, приходящейся на ось:

-

- устанавливать на блоки роликов комплекса наборы из грузов калибровочных - в пяти точках диапазона измерений взвешивающей системы, приблизительно равномерно распределенных по диапазону измерений, включая крайние значения:

-

- считывать показания комплекса в каждой точке:

-

- вычислить относительную погрешность измерений массы транспортного средства, приходящейся на ось. 5з по формуле:

изм ср

дейст

х100%.

деист

где Мизм - измеренное значение массы в выбранной точке диапазона измерений, кг: Мдейст - значение массы гирь в выбранной точке, кг.

Допускается использование друтих устройств, обеспечивающих подачу нагрузки в заданном диапазоне, в том числе предварительно взвешенный автомобиль.

За окончательный результат принять наибольшее из полученных значений 5з.

Результаты поверки комплекса считаются положительными, если относительная погрешность измерений массы транспортного средства, приходящейся на ось, не превышает ±2%.

7.3.4 Определение абсолютной погрешности измерений бокового увода колесаПогрешность измерений бокового увода колеса транспортного средства равна погрешности преобразователя перемещений, размещенного в корпусе измерительной площадки модуля стенда измерительного бокового увода колеса, так как перемещение измерительной платформы пересчитывается процессором стенда измерительного по формуле:

1000 х х

где X - боковой хъод колеса, м/км:

х - смещение, измеряемое стендом измерительным бокового увода колеса во время прохождения его тестируемым автотранспортным средством в м;

Y - длина площадки стенда измерительного бокового увода колеса в м (0.5 или 1.0): 1000 - величина в м 1 км пройденного пути.

Определение погрешности преобразователя перемещений проводить в четырёх точках, соответствующих перемещениям 5. 10. 15. 20 мм. при смешении площадки как налево, так и направо относительно направления движения автомобиля.

Значение перемещений задавать при помощи штангенциркуля, установленного в зазоре между подвижной частью измерительной площадки и корпусом рамы станины, а само перемещение осуществлять вручную до контакта платформы с закрепленной “ножкой” штангенциркуля.

Абсолютная погрешность Ai преобразователя определяется как разность между показаниями на экране приборной стойки ЛИЗЛ, и штангенциркуля £эда.

А1— ^изм — ^эт

При расчете погрешности измерений Ai следует выполнять в каждой точке не менее пяти измерений. За окончательное значение погрешности измерений Д| принять наибольшие значение.

Результаты поверки комплекса считаются положительными, если абсолютная погрешность измерений бокового увода колеса не превышает ±0,2 мм.

8 Оформление результатов поверки-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2 При положительных результатах поверки комплекс признается годным к применению и на него выдается свидетельство о поверке установленной формы.

-

8.3 При отрицательных результатах поверки, комплекс признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Руко водитель отдела ООО «Автопрогресс-М»

В.И. Скрипник

Приложение Л

(Обязательное)

L2

13