Методика поверки «Комплекты мер ультразвуковых ККО-3» (ДШЕК.401926.001 ИЗ)

СОГЛАСОВАНО

«Аптек-Инвест»

В.Л. Патрушев

2014 г.

Директор

Н.П. Муравская

директора

»

2014 г.

Методика поверки

ДШЕ К.401926.001 ИЗ

4

Главный метролог

ФГУП «ВНИИОФИ»

С.Н. Негода

«23» 2014 г.

2014

СОДЕРЖАНИЕПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

ПРИЛОЖЕНИЕ Г

ПРИЛОЖЕНИЕ Д

ВВЕДЕНИЕНастоящая методика устанавливает методы и средства первичной и периодической поверки комплектов мер ультразвуковых ККО-3 (далее - комплекты мер).

Комплекты мер предназначены для воспроизведения и (или) хранения физической величины заданных геометрических размеров искусственных дефектов и применяются для проведения поверки, калибровки и настройки ультразвуковых дефектоскопов.

До ввода в эксплуатацию, комплекты мер подлежат первичной, а в процессе эксплуатации периодической поверке.

На поверку комплект мер может поставляться как в полной, так и в частичной комплектации.

Межповерочный интервал - 2 года.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 Поверка проводится метрологическими службами, аккредитованными в установленном порядке.

-

1.2 Операции поверки комплекта мер приведены в таблице 1.1.

-

1.3 Поверка любой меры, входящей в комплект, прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а меру признают не прошедшей поверку.

Таблица 1.1

|

№ п/п |

Наименование операции |

Номер пункта Методики поверки |

Проведение операции при | |

|

первичной поверке |

периодич еской поверке | |||

|

1 |

Внешний осмотр |

7.1 |

да |

да |

|

Определение метрологических характеристик |

7.2 | |||

|

2 |

Определение толщины мер. Определение абсолютной погрешности воспроизведения толщины мер |

7.2.1 |

да |

да |

|

3 |

Определение высоты мер. Определение абсолютной погрешности воспроизведения высоты мер |

7.2.2 |

да |

да |

|

4 |

Определение диаметров искусственных дефектов. Определение абсолютной погрешности воспроизведения диаметров искусственных дефектов |

7.2.3 |

да |

да |

|

5 |

Определение расстояний до центров искусственных дефектов. Определение абсолютной погрешности воспроизведения расстояний до центров искусственных дефектов |

7.2.4 |

да |

нет |

|

6 |

Определение положения базовых рисок шкал. Определение абсолютной погрешности воспроизведения положения базовых рисок шкал |

7.2.5 |

да |

нет |

|

7 |

Определение положения оцифрованных рисок шкал относительно базовых рисок. Определение абсолютной погрешности воспроизведения положения оцифрованных рисок шкал относительно базовых рисок |

7.2.6 |

да |

нет |

|

8 |

Определение отклонения от плоскостности рабочих поверхностей мер |

7.2.7 |

Да |

Да |

|

9 |

Определение шероховатости Ra рабочих поверхностей мер. Определение абсолютной погрешности воспроизведения шероховатости Ra рабочих поверхностей мер |

7.2.8 |

Да |

Да |

|

10 |

Определение скорости продольной ультразвуковой волны в мерах. Определение абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мерах |

7.2.9 |

Да |

Да |

-

2.1 Рекомендуемые средства поверки указаны в таблице 2.1.

-

2.2 Приведенные средства поверки могут быть заменены на другие средства с аналогичными метрологическими характеристиками.

-

2.3 Средства поверки должны быть поверены в установленном порядке.

Таблица 2.1

|

Номер пункта методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

7.2.1, 7.2.2 |

Микрометр МК 50. Номер в Госреестре 51486-12. ГОСТ 6507-90. Диапазон измерений от 25 до 50 мм. Пределы допускаемой абсолютной погрешности измерений ± 2,5 мкм (требуемые характеристики: пределы допускаемой абсолютной погрешности ± 0,01 мм). |

|

7.2.1, 7.2.2 |

Микрометр МК 75. Номер в Госреестре 51486-12. ГОСТ 6507-90. Диапазон измерений от 50 до 75 мм. Пределы допускаемой абсолютной погрешности измерений ± 2,5 мкм (требуемые характеристики: пределы допускаемой абсолютной погрешности ± 0,01 мм в диапазоне измерений от 50 до 60 мм). |

|

7.2.3 |

Микроскоп МПБ-3. Номер в Госреестре 12045-89. ГОСТ 8074-82. Пределы допускаемой погрешности измерений ± 6 мкм при измерении в диапазоне от 0 до 1,5 мм и ± 12 мкм при измерении в диапазоне от 1,5 до 2,5 мм (требуемые характеристики: пределы допускаемой абсолютной погрешности ± 0,05 мм в диапазоне измерений от 0 до 7 мм). |

7.2.6 |

Линейка контрольная визуально-цифровая. Обозначение типа КЛВЦ. Номер в Госреестре 51173-12. ГОСТ 19300-86. Диапазон измерений от 0 до 500 мм, пределы допускаемой абсолютной погрешности измерений ± (0,02 + 0,05-L) мм, где L - измеряемая длина в метрах (требуемые характеристики: пределы допускаемой абсолютной погрешности ± 0,025 мм в диапазоне измерений от 0 до 140 мм; пределы допускаемой абсолютной погрешности ± 0,03 мм в диапазоне измерений от 35 до 100 мм). |

|

7.2.5 |

Угольник поверочный 90° типа УШ. Номер в Госреестре 666-10. ГОСТ 3749-77. Диапазон измерений от 0 до 100 мм, пределы допускаемой абсолютной |

|

погрешности измерений ± 6,0 мкм (требуемые характеристики: пределы допускаемой абсолютной погрешности ± 0,01 мм в диапазоне измерений от 0 до 50 мм). | |

|

7.2.7 |

Плита поверочная и разметочная. Размер 630x400 мм, класс точности 0. ГОСТ 10905-86. Номер в Госреестре 11605-10. |

|

7.2.7 |

Линейка поверочная лекальная ЛД. ГОСТ 8026-92. Номер в Госреестре 3461 73. Размер 75x25x6 мм, класс точности 0. |

|

7.2.7 |

Щупы набора №2. Номер в Госреестре 369-73. Диапазон измерений от 0,02 до 0,5 мм, пределы допускаемой абсолютной погрешности в диапазоне измерений от 0,02 до 0,06 мм составляют ± 3 мкм. |

|

7.2.8 |

Прибор для измерений параметров шероховатости поверхности SURTRONIC 25. Номер в Госреестре 45575-10. ГОСТ 19300-86. Диапазон измерений по параметру Ra от 0 до 40 мкм, пределы допускаемой основной систематической погрешности по параметру Ra ± 3,3 % (требуемые характеристики: пределы допускаемой относительной погрешности ± 10 % в диапазоне измерений по параметру Ra от 0 до 1,5 мкм). |

|

7.2.9 |

Тестер ультразвуковой УЗТ-РДМ с совмещенным пьезоэлектрическим преобразователем П112-2,5-12-002. Номер в Госреестре 44488-10. Диапазон регулировки задержки радиоимпульсов относительно синхроимпульсов от 0,3 до 1000 мкс, пределы допускаемой абсолютной погрешности установки задержки радиоимпульсов относительно синхроимпульсов ± (0,01 + 0,001Dx) мкс, где Dx - значение установленной задержки, мкс (требуемые характеристики: диапазон задержки радиоимпульсов относительно синхроимпульсов от 10 до 50 мкс). |

Лица, допущенные к проведению измерений и обработке результатов наблюдений при поверке, должны быть аттестованы в установленном порядке на право проведения поверки средств измерений.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативно-технической и эксплуатационной документации на средства поверки.

-

4.2 К работе по поверке должны допускаться лица, прошедшие обучение и инструктаж по правилам безопасности труда.

-

4.3 Поверку проводить только после ознакомления и изучения документации по эксплуатации средств поверки.

-

4.4 При проведении поверки должны соблюдаться требования ГОСТ 12.3.019-80.

-

4.5 При проведении поверки все приборы с электрическим питанием от сети переменного тока должны быть заземлены.

-

5.1 Операции поверки комплекта мер должны проводиться в нормальных климатических условиях:

-

• температура окружающего воздуха (20 ± 5) °C [(293 ± 5) К];

-

• относительная влажность воздуха (65 ± 15) %;

-

• атмосферное давление (750 ± 30) мм рт.ст. [(100 ± 4) кПа].

-

5.2 Номинальное напряжение сети переменного тока 220 В. Допускаемое отклонение ± 10%. Номинальная частота сети переменного тока 50 Гц. Допускаемое отклонение ± 0,5 Гц.

-

5.3 Внешние электрические и магнитные поля должны находиться в пределах, не влияющих на работу средств поверки.

-

6.1 Перед проведением поверки комплект ККО-3 или отдельная мера должны быть очищены от ржавчины и загрязнений. Эта процедура проводится организацией, предоставляющей указанные средства измерений на поверку.

-

6.2 Если комплект мер и измерительная аппаратура до начала измерений

находились в климатических условиях, отличающихся от указанных в п. 5.1, то комплект мер выдерживают при этих условиях не менее двух часов, средства поверки - не менее часа, или времени, указанного в эксплуатационной документации на средства измерения. ...

-

6.3 Подготовить средства поверки к работе в соответствии с их документами по эксплуатации.

При проведении внешнего осмотра установить соответствие комплекта мер или отдельной меры следующим требованиям:

-

• комплектность комплекта мер - согласно паспорту;

-

• наличие маркировки на мерах:

-

- наименование предприятия-изготовителя: «Аптек»;

-

- наименование меры: №2, №3, №ЗР;

-

- заводской номер, содержащий: АБ-ВГД, где АБ - год изготовления (две последние цифры года), ВГД - порядковый номер меры в течение данного года выпуска;

-

• на рабочих поверхностях не допускаются механические повреждения и коррозия материала;

-

• на нерабочих поверхностях меры допускается наличие рисок, вмятин, царапин, которые не влияют на идентификацию меры и не искажают нанесенные на поверхности шкалы.

Мера считается прошедшей операцию поверки с положительным результатом, если выполняются вышеприведенные требования.

7.2 Определение метрологических характеристикОбработку результатов измерений проводить по ГОСТ Р 8.736-2011 «Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения» и МИ 2083-90 «Государственная система обеспечения единства измерений. Измерения косвенные. Определение результатов измерений и оценивание их погрешностей».

Применяемые при поверке средства измерений, указанные в таблице 2.1, предполагают нормальный закон распределения погрешности измерений. При косвенных измерениях зависимость между результатом измерений и измеряемыми аргументами линейная, и корреляция между погрешностями измерений аргументов отсутствует. Неисключенная систематическая погрешность результата (НСП) образуется из НСП применяемых средств измерений.

При применении иных средств измерений закон распределения погрешности и значимость неисключенной систематической погрешности необходимо уточнить.

-

7.2.1 Определение толщины мер. Определение абсолютной погрешности воспроизведения толщины мер

-

7.2.1.1 С помощью микрометра гладкого МК 50 провести измерения толщины Т меры в шести точках, равномерно распределенных по поверхности меры.

-

7.2.1.2 Вычислить среднее арифметическое значение толщины х по шести измерениям:

6

Х = (7.1)

где х, - /-й результат измерений.

-

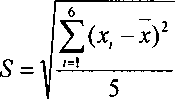

7.2.1.3 Вычислить СКО результатов шести измерений по формуле:

(7.2)

-

7.2.1.4 Проверить наличие грубых погрешностей и, при необходимости, исключить их.

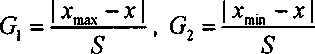

Вычислить критерии Граббса G-I.G2:

(7-3)

где хтах - максимальное значение результата измерений, xmin - минимальное значение результата измерений.

Если Gi>1,97, то xmax исключают, как маловероятное значение, если G2>1,97, то xm]n исключают, как маловероятное значение (здесь 1,97 - это критическое значение для критерия Граббса для шести результатов измерений).

Провести дополнительные измерения (если количество оставшихся результатов измерений стало меньше шести), повторить п.п. 7.2.1.1 - 7.2.1.4, чтобы количество измерений без грубых погрешностей оставалось равным шести.

-

7.2.1.5 Вычислить СКО среднего арифметического измеряемой величины:

(7.4)

-

7.2.1.6 Вычислить доверительные границы е случайной погрешности оценки измеряемой величины (глубины искусственного дефекта меры) при Р=0,95:

£ = 2,57-5-, (7.5)

где 2,57 - значение коэффициента Стьюдента для доверительной вероятности Р=0,95 и числа результатов измерений равным 6.

-

7.2.1.7 Вычислить среднее квадратическое отклонение НСП:

(7-6)

А

где £ - сумма НСП применяемых средств измерений (в данном случае - НСП микрометра).

-

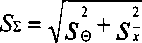

7.2.1.8 Вычислить суммарное среднее квадратическое отклонение оценки измеряемой величины:

+s@

(7-7)

-

7.2.1.9 Вычислить коэффициент К:

(7-8)

-

7.2.1.10 Вычислить абсолютную погрешность измеряемой величины:

Д = (7.9)

Результат измерений толщины Т записать в виде:

Т=х±Д, Р=0,95 . (7.10)

-

7.2.1.11 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина х (толщина меры) соответствует значениям, представленным в таблице 7.1, и абсолютная погрешность не превышает ± 0,05 мм.

Таблица 7.1

|

Мера №2 |

Мера №3 |

Мера №ЗР | |

|

Толщина меры, мм |

30-0,2 |

30-0,2 |

29.о,2 |

|

Высота меры, мм |

59.о,1 |

55 ±0,1 |

59.о,1 |

-

7.2.2 Определение высоты мер. Определение абсолютной погрешности воспроизведения высоты мер

-

7.2.2.1 С помощью микрометра гладкого МК 75 провести измерения высоты меры в шести точках, равномерно распределенных по поверхности меры.

-

7.2.2.2 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -

-

7.2.1.10.

Полученные результаты обозначить:

Нср - среднее арифметическое значение высоты меры Н, мм;

Лнср - абсолютная погрешность Нср измеряемой величины Н, мм.

-

7.2.2.3 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина х (высота меры) соответствует значениям, представленным в таблице 7.1, и абсолютная погрешность не превышает ± 0,05 мм.

-

7.2.3 Определение диаметров искусственных дефектов. Определение абсолютной погрешности воспроизведения диаметров искусственных дефектов

-

7.2.3.1 С помощью микроскопа провести измерения диаметра искусственного дефекта Д1 для меры №2. Измерения проводятся по три раза с каждой стороны меры.

-

7.2.3.2 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -

-

7.2.1.10.

Полученные результаты обозначить:

Д1ср - среднее арифметическое значение диаметра Д1, мм;

Ад1сР - абсолютная погрешность Д-|Ср измеряемой величины Д1, мм.

-

7.2.3.3 Повторить п.п. 7.2.3.1 - 7.2.3.2 для остальных искусственных дефектов меры №2 и искусственных дефектов меры №ЗР.

-

7.2.3.4 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина (диаметр искусственного дефекта) соответствует значениям, представленным в таблице 7.2, и абсолютная погрешность не превышает ± 0,05 мм.

Таблица 7.2

|

Мера №2 |

Мера №ЗР | |

|

Диаметр искусственного дефекта, мм: |

6+0'3 |

б+о.э |

|

- искусственный дефект Д1 | ||

|

- искусственный дефект Д2 |

2+0,25 |

2+о,1 |

|

- искусственный дефект Дз |

2+0,25 |

2+о J |

|

- искусственный дефект Д4 |

- |

2+о,1 |

|

- искусственный дефект Д5 |

- |

2*0,1 |

-

7.2.4 Определение расстояний до центров искусственных дефектов. Определение абсолютной погрешности воспроизведения расстояний до центров искусственных дефектов

-

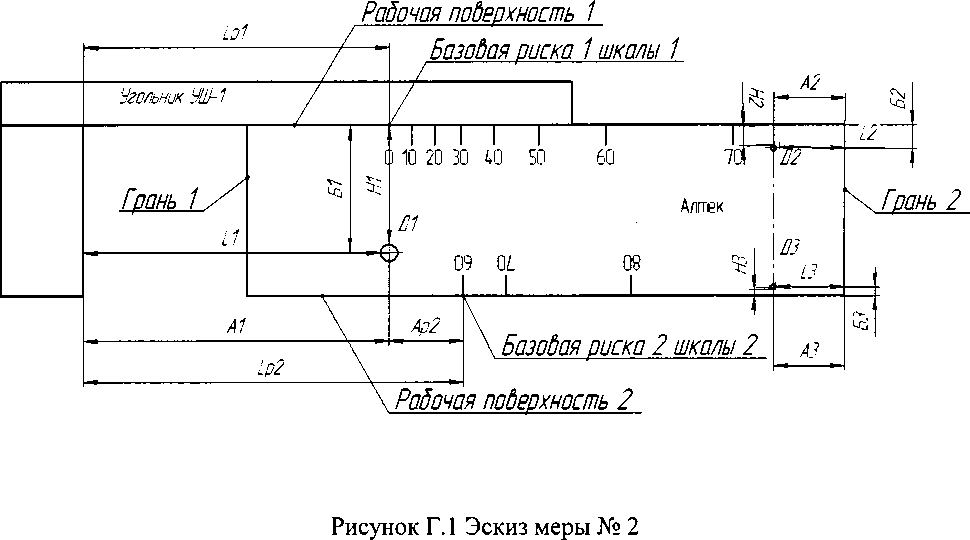

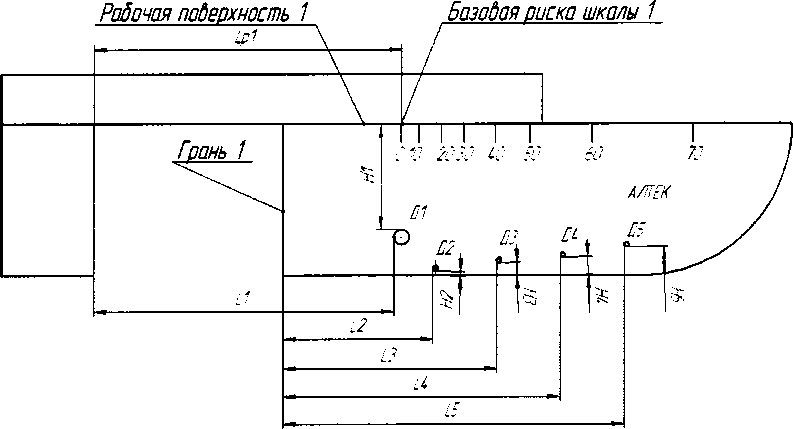

7.2.4.1 С помощью линейки КЛВЦ провести измерение расстояния Hi от рабочей поверхности 1 до ближайшего края искусственного дефекта Д1 меры №2 (см. рисунок Г.1, приложение Г). Измерения проводятся по три раза с лицевой и оборотной стороны.

7.2.4.2. Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -7.2.1.10с учетом следующих добавлений.

Полученные результаты обозначить:

Hicp - среднее арифметическое значение расстояния Hi, мм;

- абсолютная погрешность Hicp измеряемой величины Hi, мм.

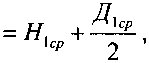

Рассчитать расстояние Bi от центра искусственного дефекта Д1 до рабочей поверхности 1 по формуле:

(7.11)

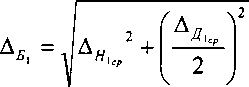

Рассчитать абсолютную погрешность воспроизведения расстояния Bi по формуле:

(7.12)

-

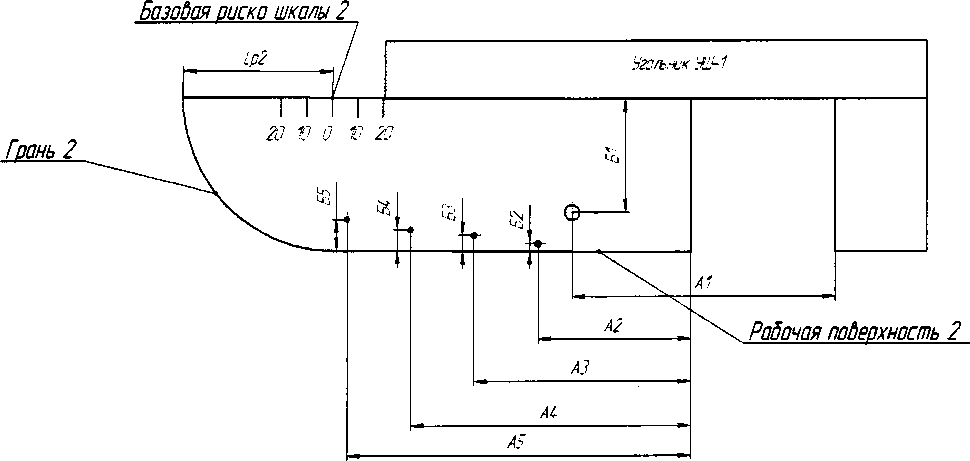

7.2.4.3 Для определения расстояний от рабочих поверхностей и боковых граней мер до центров искусственных дефектов Дг и Д3 меры №2 (см. рисунок Г.1) и дефектов Д2 -Д5 меры №ЗР (см. рисунок Г.З) повторить п.п. 7.2.4.1 - 7.2.4.2.

-

7.2.4.4 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина (расстояние до центра искусственного дефекта) соответствует значениям, приведенным в таблице 7.3, и абсолютная погрешность не превышает ± 0,05 мм.

Таблица 7.3

|

Расстояния до центров искусственных дефектов |

Обозначение измеряемых расстояний в соответствии с приложением Г | |

|

Мера №2 | ||

|

Расстояние до центра искусственного дефекта Д1, мм: - от рабочей поверхности 1 меры |

44 ± 0,25 | |

|

Расстояние до центра искусственного дефекта Дг, мм:

|

25 ±0,2 8 ±0,18 |

А2=1-2+Д2/2 Бг=Н2+Д2/2 |

|

Расстояние до центра искусственного дефекта Д3, мм:

|

25 ±0,15 3 ± 0,15 |

А3=1_3+Дз/2 Б3=Н3+Дз/2 |

|

Мера №ЗР | ||

|

Расстояние до центра искусственного дефекта Д1, мм: - от рабочей поверхности 1 меры |

44.0,12 |

Б^Н^/2 |

|

Расстояние до центра искусственного дефекта Дг, мм:

|

60 ±0,15 3 ± 0,15 |

А2=1-2+Д2/2 Бг=Н2+Д2/2 |

|

Расстояние до центра искусственного дефекта Дз, мм:

|

85 ±0,15 6 ±0,18 |

Аз-Ьз+Дз/2 Бз=Нз+Дз/2 |

|

Расстояние до центра искусственного дефекта Д4, мм:

|

110 ± 0,15 8 ±0,18 |

А4=1_4+Д4/2 Б4=Н4+Д4/2 |

|

Расстояние до центра искусственного дефекта Д5, мм:

|

135 ±0,15 12 ±0,21 |

А5=1-5+Д5/2 Б5=Нб+Д5/2 |

-

7.2.5 Определение положения базовых рисок шкал меры. Определение абсолютной погрешности воспроизведения положения базовых рисок шкал

-

7.2.5.1 Для определения положения базовой риски шкалы 1 относительно центра искусственного дефекта Д1 установить угольник опорной поверхностью на рабочую поверхность 1 меры №2 (см. рисунок Г.1) и зафиксировать угольник в прижатом состоянии таким образом, чтобы плоская поверхность стойки угольника лежала в одной плоскости с лицевой поверхностью меры.

-

7.2.5.2 С помощью линейки КЛВЦ провести измерения расстояния 1_р1 от базовой риски шкалы 1 до измерительной поверхности угольника (см. рисунок Г.1). Измерения провести шесть раз. Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -7.2.1.10 с учетом следующих добавлений.

Полученные результаты обозначить:

Lpicp - среднее арифметическое значение расстояния Lp1, мм;

Д£ -абсолютная погрешность Lpicp измеряемой величины Lp1, мм.

С помощью линейки КЛВЦ провести измерение расстояния Li от измерительной поверхности угольника до ближайшего края искусственного дефекта Д1 (см. рисунок Г.1). Измерения проводятся по три раза с лицевой и оборотной стороны.

Обработку результатов измерений провести аналогично п.п. 7.2.1.2 - 7.2.1.10 с учетом следующих добавлений.

Полученные результаты обозначить:

Licp - среднее арифметическое значение расстояния Ц, мм;

Д£ - абсолютная погрешность Licp измеряемой величины Ц, мм.

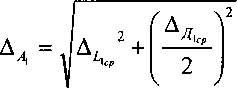

Рассчитать расстояние Ai для искусственного дефекта Д-i по формуле:

. (713)

Рассчитать абсолютную погрешность воспроизведения расстояния Ai по формуле:

-

7.2.5.3 Рассчитать смещение базовой риски шкалы 1 относительно центра искусственного дефекта Д1 вдоль рабочей поверхности 1 по формуле:

=L^cP-A (7.15)

Рассчитать абсолютную погрешность воспроизведения смещения базовой риски шкалы 1 относительно центра искусственного дефекта Д1 вдоль рабочей поверхности 1 по формуле:

4=№+^2 ; : <7-16>

-

7.2.5.4 Для определения расстояния от проекции центра искусственного дефекта Д1 на рабочую поверхность 2 до базовой риски 2 меры №2 повторить п.п. 7.2.5.1 - 7.2.5.3.

-

7.2.5.5 С помощью линейки КЛВЦ провести измерение расстояния от левого края рабочей поверхности меры №3 (см. рисунок Г.2) до «нулевой» риски шкалы и от «нулевой» риски шкалы до правого края рабочей поверхности меры. Вычислить разницу расстояний. Провести измерения в обратном направлении и рассчитать разницу расстояний. Провести измерения по три раза в каждом направлении.

-

7.2.5.6 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -

-

7.2.1.10.

-

7.2.5.7 Повторить п.п. 7.2.5.1 - 7.2.5.3 для меры №ЗР.

-

7.2.5.8 С помощью линейки КЛВЦ провести измерения расстояния Арг от базовой риски 2 до грани 2 меры №ЗР.

-

7.2.5.9 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -

-

7.2.1.10.

-

7.2.5.10 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина соответствует значениям, приведенным в таблице 7.4, и абсолютная погрешность не превышает ± 0,05 мм.

Таблица 7Л

|

Положения базовых рисок |

Обозначение измеряемых расстояний в соответствии с приложением Г | |

|

Мера №2 | ||

|

Смещение базовой риски шкалы 1 относительно центра искусственного дефекта Д1 вдоль рабочей поверхности 1 мм |

±0,1 |

АР1 |

|

Расстояние от проекции центра искусственного дефекта Дт на рабочую поверхность 2 до базовой риски 2, мм |

25,98 ±0,10 |

АР2 |

|

Мера №3 | ||

|

Смещение нулевой риски от оси симметрии меры по рабочей поверхности меры, мм |

±0,1 |

- |

|

Мера №ЗР | ||

|

Смещение базовой риски шкалы 1 относительно центра искусственного дефекта Д1 вдоль рабочей поверхности 1, мм |

±0,1 |

Api |

|

Расстояние до базовой риски шкалы 2 от грани 2 меры вдоль рабочей поверхности 1, мм |

59,00 ±0,15 |

АР2 |

-

7.2.6 Определение положения оцифрованных рисок шкал относительно базовых рисок. Определение абсолютной погрешности воспроизведения положения оцифрованных рисок шкал относительно базовых рисок

-

7.2.6.1 С помощью линейки КЛВЦ провести измерения расстояний от базовой риски шкалы 1 до каждой оцифрованной риски на шкале 1. Измерения проводятся по шесть раз.

-

7.2.6.2 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 -

-

7.2.1.10.

-

7.2.6.3 Провести измерения аналогично п.7.2.6.1 - 7.2.6.2 для оцифрованных рисок всех шкал на мерах (см. приложения А, Б, В).

-

7.2.6.4 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина х (положение оцифрованной риски) соответствует значениям приведенным в приложении Б, и абсолютная погрешность не превышает ± 0,05 мм. Формулы расчета величины Р приведены в таблице 7.5.

Таблица 7,5

|

Мера №2 | |

|

Положение рисок шкалы относительно базовой риски, мм

|

44 tga ± 0,1 15(tga-tg60°)±0,1 где a - значение угла ввода, соответствующее данной риске, ...° |

|

Мера №3 | |

|

Положение рисок относительно нулевой риски по верхней грани меры, мм |

L ± 0,1, где L- номинальное значение на шкале, мм |

|

Мера №ЗР | |

|

Положение рисок шкалы относительно базовой риски (нулевой) по верхней грани меры, мм

|

44 tga ± 0,1 где а значение угла ввода, соответствующее данной риске, ...° L ± 0,1, где L - номинальное значение на шкале, мм |

-

7.2.7 Определение отклонения от плоскостности рабочих поверхностей мер

-

7.2.7.1 Отклонение от плоскостности рабочих поверхностей производится при помощи линейки поверочной лекальной (далее - лекальная линейка) и щупов набора №2 толщиной 0,02 мм в десяти точках, расположенных равномерно по всей длине рабочей поверхности.

-

7.2.7.2 Меру №2 или №ЗР положить на поверочную плиту рабочей поверхностью №1. Лекальную линейку приложить острым краем перпендикулярно плоскости рабочей поверхности и её оси симметрии, после чего в образовавшийся зазор поместить щуп толщиной 0,02 мм. Измерения производятся поочередно в десяти точках, расположенных равномерно по всей длине рабочей поверхности. Затем эту меру поместить на поверочную плиту рабочей поверхностью №2 и повторить процедуру измерения. Меру №3 положить на немаркированную боковую поверхность и приложить лекальную линейку острым краем перпендикулярно плоскости рабочей поверхности и её оси симметрии, после чего в образовавшийся зазор поместить щуп толщиной 0,02 мм. Измерения, как указано выше, производятся поочередно в десяти точках, расположенных равномерно по всей длине рабочей поверхности.

-

7.2.7.3 Мера считается прошедшей операцию поверки с положительным результатом, если отклонение от плоскостности рабочих поверхностей не превышает 0,02 мм.

-

7.2.8 Определение шероховатости Ra рабочих поверхностей мер. Определение абсолютной погрешности воспроизведения шероховатости Ra рабочих поверхностей мер

-

7.2.8.1 С помощью профилометра провести измерения шероховатости Ra рабочей поверхности 1 меры №2. Измерения проводить по два раза с краевых сторон и два раза в середине рабочей поверхности меры вдоль рисок шкалы.

-

7.2.8.2 Повторить п. 7.2.7.1 для рабочей поверхности 2 меры №2 и всех рабочих поверхностей мер №3 и №ЗР.

-

7.2.8.3 Мера считается прошедшей операцию поверки с положительным результатом, если измеряемая величина шероховатости Ra рабочей поверхности меры не превышает 1,25 мкм при каждом измерении.

-

7.2.9 Определение скорости продольной ультразвуковой волны в мерах. Определение абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мерах

-

7.2.9.1 Подключить совмещенный пьезоэлектрический преобразователь П112-2,5-12-002 к тестеру УЗТ-РДМ. Установить на тестере настройки в соответствии с подключенным преобразователем. Установить преобразователь на рабочую поверхность меры №2 вне зоны отверстий, гравировки и сегментных отражателей, предварительно нанеся слой контактной жидкости.

-

7.2.9.2 Получить два донных сигнала на экране тестера. Стробами тестера измерить время прохождения ультразвуковых колебаний в образце (время между первым и вторым донными сигналами). Измерения выполнить шесть раз.

-

7.2.9.3 Обработку результатов измерений провести аналогично п.п. 7.2.1.2 - 7.2.1.10 с учетом следующих добавлений.

Полученные результаты обозначить:

tcp - среднее арифметическое значение времени прохождения ультразвуковых колебаний в образце, мкс;

А, - абсолютная погрешность tcp измеряемой величины t, мкс;

'ср Г

в мерах по

-

7.2.9.4 Рассчитать скорость V продольной ультразвуковой волны формуле:

2-Н

(7.17)

V =-----, мм/мкс,

<сР

где Нср - среднее арифметическое значение высоты меры Н, мм.

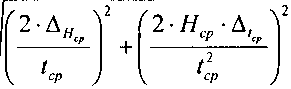

продольной

Рассчитать абсолютную погрешность воспроизведения скорости ультразвуковой волны в мере по формуле:

мм/мкс

(7-18)

Привести рассчитанные значения к единицам измерения м/с, умножив полученное значение на 1000.

-

7.2.9.5 Повторить измерения по п.п. 7.2.9.1 - 7.2.9.4 для меры №ЗР и меры №3. Для меры №3 преобразователь устанавливается на боковую поверхность меры, при расчетах используется толщина меры.

-

7.2.9.6 Мера считается прошедшей операцию поверки с положительным результатом, если скорость продольной ультразвуковой волны в мере соответствует таблице 7.6, и абсолютная погрешность не превышает: 30 м/с для мер №2 и №3; 60 м/с для меры №ЗР.

Таблица 7,6

|

Мера №2 |

Мера №3 |

Мера №ЗР | |

|

Скорость продольной ультразвуковой волны в мере, м/с |

5900 ± 59 |

5900 ± 59 |

5900±118 |

-

8.1 Результаты поверки заносят в протокол. Рекомендуемая форма протокола приведена в приложении Д к методике поверки.

-

8.2 При положительных результатах поверки оформляют свидетельство о поверке в установленной форме.

-

8.3 При отрицательных результатах поверки, комплект мер признается непригодным к применению, и на него выдается извещение о непригодности с указанием причин непригодности.

ПРИЛОЖЕНИЕ А

(обязательное)

ТАБЛИЦА А.1 - Положение рисок шкал 1 и 2 относительно базовых рисок меры №2

|

Шкала 1 |

Шкала 2 | ||||

|

а0 |

Р, мм (допуск ±0,1 мм) |

а0 |

Р, мм (допуск ±0,1 мм) |

а° |

Р, мм (допуск ±0,1 мм) |

|

Номинал |

Номинал |

Номинал | |||

|

0 |

0,00 |

36 |

31,97 |

60 |

0,00 |

|

1 |

0,77 |

37 |

33,16 |

61 |

1,08 |

|

2 |

1,54 |

38 |

34,38 |

62 |

2,23 |

|

3 |

2,31 |

39 |

35,63 |

63 |

3,46 |

|

4 |

3,08 |

40 |

36,92 |

64 |

4,77 |

|

5 |

3,85 |

41 |

38,25 |

65 |

6,19 |

|

6 |

4,62 |

42 |

39,62 |

66 |

7,71 |

|

7 |

5,40 |

43 |

41,03 |

67 |

9,36 |

|

8 |

6,18 |

44 |

42,49 |

68 |

11,15 |

|

9 |

6,97 |

45 |

44,00 |

69 |

13,10 |

|

10 |

7,76 |

46 |

45,56 |

70 |

15,23 |

|

11 |

8,55 |

47 |

47,18 |

71 |

17,58 |

|

12 |

9,35 |

48 |

48,87 |

72 |

20,18 |

|

13 |

10,16 |

49 |

50,62 |

73 |

23,08 |

|

14 |

10,97 |

50 |

52,44 |

74 |

26,33 |

|

15 |

11,79 |

51 |

54,34 |

75 |

30,00 |

|

16 |

12,62 |

52 |

56,32 |

76 |

34,18 |

|

17 |

13,45 |

53 |

58,39 |

77 |

38,99 |

|

18 |

14,30 |

54 |

60,56 |

78 |

44,59 |

|

19 |

15,15 |

55 |

62,84 |

79 |

51,19 |

|

20 |

16,01 |

56 |

65,23 |

80 |

59,09 |

|

21 |

16,89 |

57 |

67,75 | ||

|

22 |

17,78 |

58 |

70,41 | ||

|

23 |

18,68 |

59 |

73,23 | ||

|

24 |

19,59 |

60 |

76,21 | ||

|

25 |

20,52 |

61 |

79,38 | ||

|

26 |

21,46 |

62 |

82,75 | ||

|

27 |

22,42 |

63 |

86,35 | ||

|

28 |

23,40 |

64 |

90,21 | ||

|

29 |

24,39 |

65 |

94,36 | ||

|

30 |

25,40 |

66 |

98,83 | ||

|

31 |

26,44 |

67 |

103,66 | ||

|

32 |

27,49 |

68 |

108,90 | ||

|

33 |

28,57 |

69 |

114,62 | ||

|

34 |

29,68 |

70 |

120,89 | ||

|

35 |

30,81 | ||||

ПРИЛОЖЕНИЕ Б

(обязательное)

ТАБЛИЦА Б.1 - Положение рисок шкалы относительно базовой риски меры №3 и шкалы 2 меры №ЗР

|

Левая часть шкалы |

Правая часть шкалы | ||

|

Риска |

Р, мм (допуск ±0,1 мм) |

Риска |

Р, мм (допуск ±0,1 мм) |

|

Номинал |

Номинал | ||

|

0 |

0 |

0 |

0 |

|

1 |

1 |

1 |

1 |

|

2 |

2 |

2 |

2 |

|

3 |

3 |

3 |

3 |

|

4 |

4 |

4 |

4 |

|

5 |

5 |

5 |

5 |

|

6 |

6 |

6 |

6 |

|

7 |

7 |

7 |

7 |

|

8 |

8 |

8 |

8 |

|

9 |

9 |

9 |

9 |

|

10 |

10 |

10 |

10 |

|

11 |

11 |

11 |

11 |

|

12 |

12 |

12 |

12 |

|

13 |

13 |

13 |

13 |

|

14 |

14 |

14 |

14 |

|

15 |

15 |

15 |

15 |

|

16 |

16 |

16 |

16 |

|

17 |

17 |

17 |

17 |

|

18 |

18 |

18 |

18 |

|

19 |

19 |

19 |

19 |

|

20 |

20 |

20 |

20 |

ПРИЛОЖЕНИЕ В

(обязательное)

ТАБЛИЦА В.1 - Положение рисок шкал 1 и 2 относительно базовых рисок меры №ЗР

|

Шкала 1 |

Шкала 2 | ||||||

|

а0 |

Р, мм (допуск ±0,1 мм) |

а° |

Р, мм (допуск ±0,1 мм) |

Левая часть шкалы |

Правая часть шкалы | ||

|

Номинал |

Номинал |

Риска |

Р, мм (допуск ±0,1 мм) |

Риска |

Р, мм (допуск ±0,1 мм) | ||

|

0 |

0,00 |

36 |

31,97 |

Номинал |

Номинал | ||

|

1 |

0,77 |

37 |

33,16 |

0 |

0 |

0 |

0 |

|

2 |

1,54 |

38 |

34,38 |

1 |

1 |

1 |

1 |

|

3 |

2,31 |

39 |

35,63 |

2 |

2 |

2 |

2 |

|

4 |

3,08 |

40 |

36,92 |

3 |

3 |

3 |

3 |

|

5 |

3,85 |

41 |

38,25 |

4 |

4 |

4 |

4 |

|

6 |

4,62 |

42 |

39,62 |

5 |

5 |

5 |

5 |

|

7 |

5,40 |

43 |

41,03 |

6 |

6 |

6 |

6 |

|

8 |

6,18 |

44 |

42,49 |

7 |

7 |

7 |

7 |

|

9 |

6,97 |

45 |

44,00 |

8 |

8 |

8 |

8 |

|

10 |

7,76 |

46 |

45,56 |

9 |

9 |

9 |

9 |

|

11 |

8,55 |

47 |

47,18 |

10 |

10 |

10 |

10 |

|

12 |

9,35 |

48 |

48,87 |

11 |

11 |

11 |

11 |

|

13 |

10,16 |

49 |

50,62 |

12 |

12 |

12 |

12 |

|

14 |

10,97 |

50 |

52,44 |

13 |

13 |

13 |

13 |

|

15 |

11,79 |

51 |

54,34 |

14 |

14 |

14 |

14 |

|

16 |

12,62 |

52 |

56,32 |

15 |

15 |

15 |

15 |

|

17 |

13,45 |

53 |

58,39 |

16 |

16 |

16 |

16 |

|

18 |

14,30 |

54 |

60,56 |

17 |

17 |

17 |

17 |

|

19 |

15,15 |

55 |

62,84 |

18 |

18 |

18 |

18 |

|

20 |

16,01 |

56 |

65,23 |

19 |

19 |

19 |

19 |

|

21 |

16,89 |

57 |

67,75 |

20 |

20 |

20 |

20 |

|

22 |

17,78 |

58 |

70,41 | ||||

|

23 |

18,68 |

59 |

73,23 | ||||

|

24 |

19,59 |

60 |

76,21 | ||||

|

25 |

20,52 |

61 |

79,38 | ||||

|

26 |

21,46 |

62 |

82,75 | ||||

|

27 |

22,42 |

63 |

86,35 | ||||

|

28 |

23,40 |

64 |

90,21 | ||||

|

29 |

24,39 |

65 |

94,36 | ||||

|

30 |

25,40 |

66 |

98,83 | ||||

|

31 |

26,44 |

67 |

103,66 | ||||

|

32 |

27,49 |

68 |

108,90 | ||||

|

33 |

28,57 |

69 |

114,62 | ||||

|

34 |

29,68 |

70 |

120,89 | ||||

|

35 |

30,81 |

ПРИЛОЖЕНИЕ Г

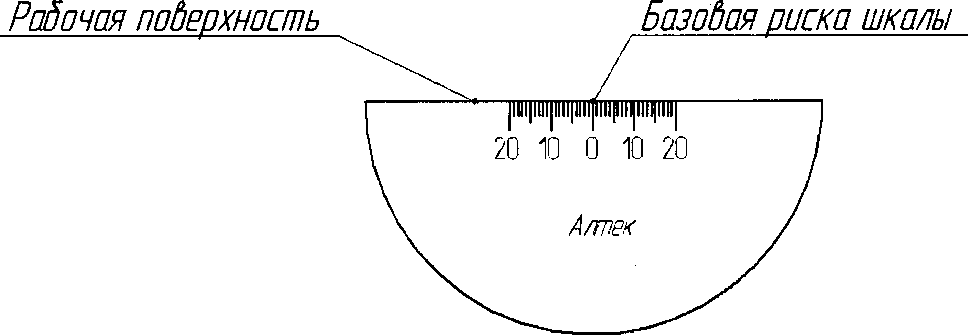

Рисунок Г.2 Эскиз меры № 3

Рисунок Г.З Эскиз меры № ЗР

ПРИЛОЖЕНИЕ Д

ПРОТОКОЛ первичной/периодической поверки №

от «______»______________20__года

Средство измерений мера № 2 из комплекта мер ультразвуковых ККО-3._____

Заводской номер_____________________________________________________

Изготовленное_________________________________________________________

Принадлежащее_________________________________________________

Поверено в соответствии с методикой поверки_____________________________

При следующих значениях влияющих факторов:

Температура окружающей среды______________________________________

Атмосферное давление________________________________________________

Относительная влажность______________________________________________

С применением эталонов:

|

Наименование |

Тип |

Зав. № |

Предел измерений |

Погреши, измерений |

Сведения о поверке |

Результаты поверки:

1. Внешний осмотр.

2. Результаты определения метрологических характеристик.

2.1. Определение толщины меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погреш-ность |

Заключение | |

|

G1 |

G2 | ||||||||

|

Толщина меры | |||||||||

2.2. Определение высоты меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погрет-ность |

Заключение | |

|

G1 |

G2 | ||||||||

|

Высота | |||||||||

|

меры | |||||||||

2.3. Определение диаметра Д1 меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погрет-ность |

Заклю чение | |

|

G1 |

G2 | ||||||||

|

Диаметр Д1 | |||||||||

2.4. Определение диаметра Д2 меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погрет-ность |

Заключение | |

|

G1 |

G2 | ||||||||

|

Диаметр Д2 | |||||||||

2.5. Определение диаметра ДЗ меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погрет-ность |

Заключение | |

|

G1 |

G2 | ||||||||

|

Диаметр ДЗ | |||||||||

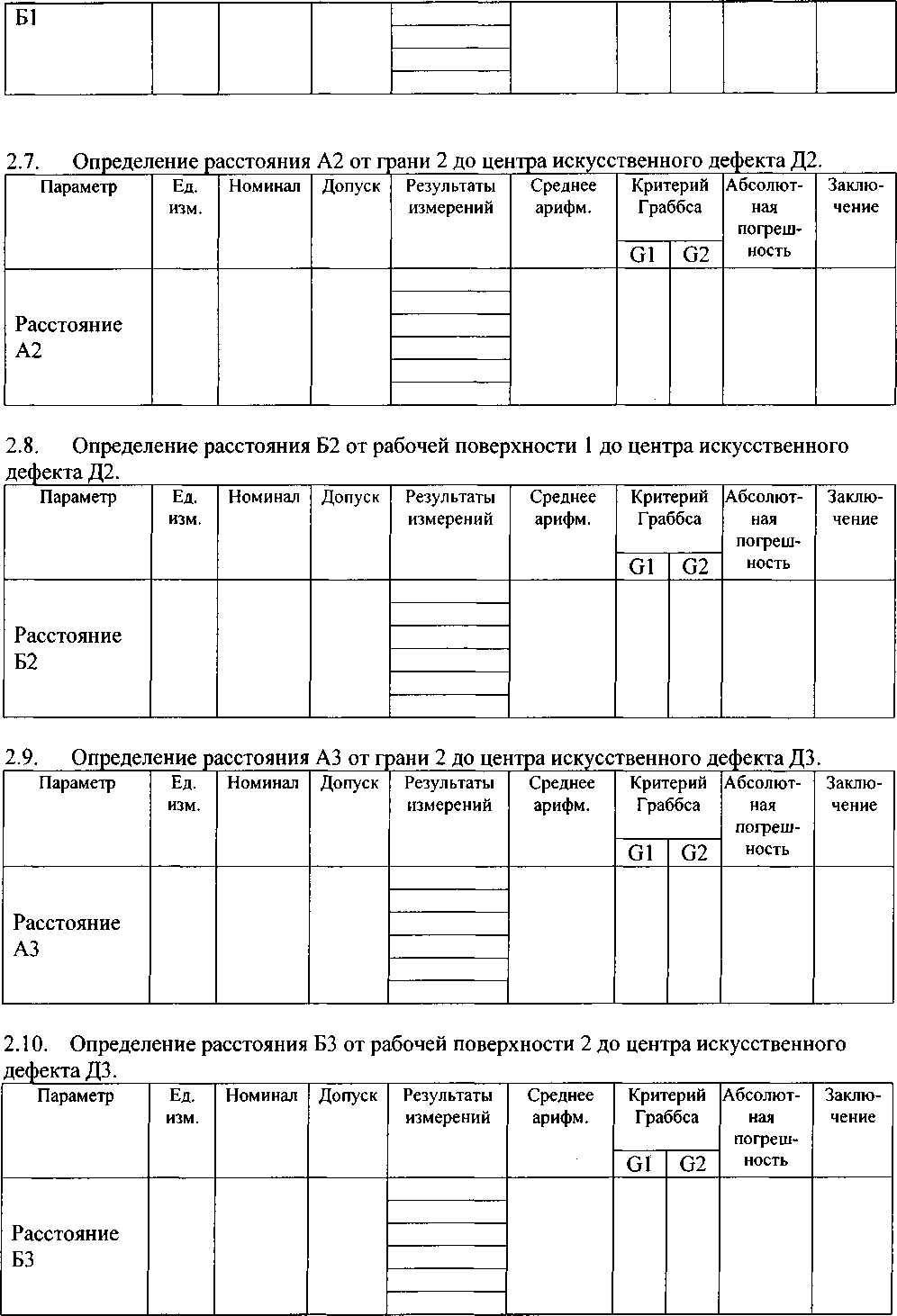

2.6. Определение расстояния Б1 от центра отверстия Д1 до рабочей поверхности 1.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Критерий Граббса |

Абсолютная погрет-ность |

Заключение | |

|

G1 |

G2 | ||||||||

|

Расстояние | |||||||||

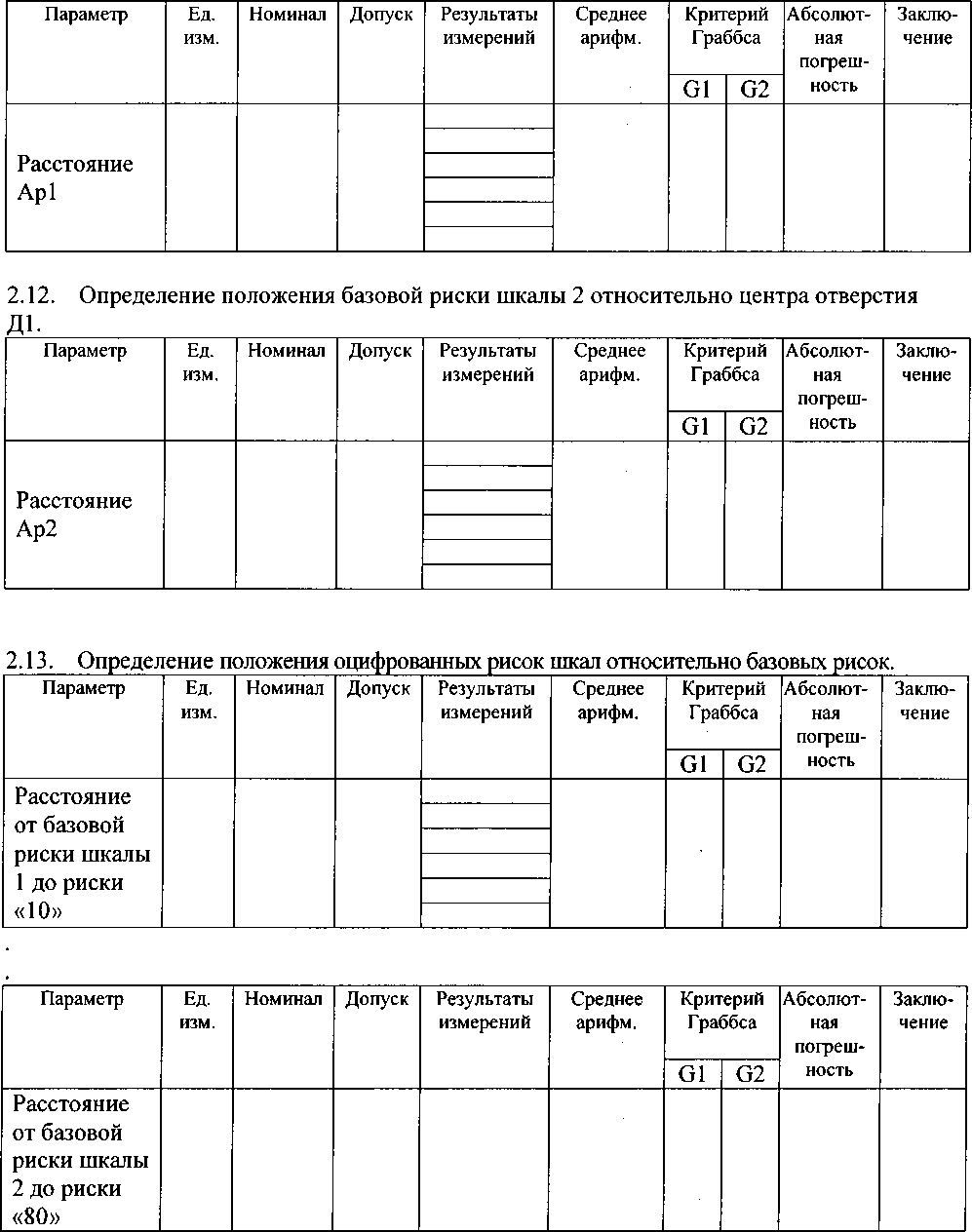

2.11. Определение положения базовой риски шкалы 1 относительно центра отверстия Д1.

2.14. Определение отклонения от плоскостности рабочих поверхностей мер.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Заключение |

2.15. Определение шероховатостей рабочих поверхностей меры.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Заключение |

|

Шероховатость поверхности 1 (Ra) | |||||

|

Шероховатость поверхности 2 (Ra) |

2.16. Определение скорости продольной ультразвуковой волны.

|

Параметр |

Ед. изм. |

Номинал |

Допуск |

Результаты измерений |

Среднее арифм. |

Абсолютная погрешность |

Заключение |

|

Скорость продольной ультразвуко вой волны |

Заключение:

На основании результатов первичной/периодической поверки_________________________

соответствует описанию типа и признана пригодной к применению.

Поверитель:______________________________________________________

Протокол поверки меры № 2 из комплекта мер ультразвуковых ККО-3

5/5