Методика поверки «Система измерения параметров двигателя Compression measuring machine TE-01» (МП-085/02-2019)

УТВЕРЖДАЮ

СОГЛАСОВАНО

Заместитель генерального директора ФБУ «Ростест-Москва»

Руководитель ЛОЕИ

Н.А. Цехан

2019 г

г. Москва

2019 г.

Настоящая методика поверки распространяется систему измерения параметров двигателя Compression measuring machine ТЕ-01 (далее по тексту — система) предназначенную для измерений основных параметров при стендовых испытаниях двигателей внутреннего сгорания, таких как: крутящий момент силы на валу двигателя, давлений различных сред (газ, жидкость), напряжения постоянного тока, а также для дальнейшего преобразования входных аналоговых сигналов в цифровые значения физических величин (крутящего момента двигателя, давления газа (воздуха), жидкостей)

Интервал между поверками - один год.

1 Операции поверки

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1. Таблица 1 - Операции поверки.

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения | |

|

при первичной поверке |

в процессе эксплуатации | ||

|

1 Внешний осмотр |

6.1 |

да |

да |

|

2 Опробование |

6.2 |

да |

да |

|

3 Подтверждение соответствия программного обеспечения |

6.3 |

да |

да |

|

4 Определение допускаемой погрешности измерительных каналов системы |

6.4 |

да |

да |

|

4.1 Определение допускаемой приведенной погрешности измерительных каналов избыточного и дифференциального давления |

6.4.1 |

да |

да |

|

4.2 Определение допускаемой приведенной погрешности измерительного канала крутящего момента силы на валу двигателя |

6.4.2 |

да |

да |

1.2 Если при проведении той или иной операции получен отрицательный результат, дальнейшая поверка прекращается.

-

1.3 Не предусмотрена возможность проведения поверки отдельных измерительных каналов из состава системы для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений.

2 Средства поверки

2.1 При проведении поверки применяют средства, указанные в таблице 2. Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование эталонного СИ или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству |

Метрологические характеристики СИ, требования к оборудованию |

|

4 |

Измеритель влажности и температуры ИВТМ-7 М 6Д (регистрационный номер 15500-12) |

Диапазон измерений температуры воздуха от -20 до +60 0 С, относительной влажности от 0 до 99 %, давления от 840 до 1060 гПа |

|

6.4 |

Преобразователь давления эталонный ПДЭ-020И-ДИ-190-А0 (регистрационный номер |

Диапазон измерений от 0 до 60 МПа, предел допускаемой |

|

58668-14) |

погрешности ±0,03 % | |

|

Преобразователь давления эталонный ПДЭ-020И-ДИВ-350-А0 (регистрационный номер 58668-14) |

Диапазон измерений от -0,1 до 0,6 МПа, предел допускаемой погрешности ±0,02 % | |

|

Преобразователь давления эталонный ПДЭ-020И-ДИ-180-А (регистрационный номер 58668-14) |

Диапазон измерений от 0 до 16 МПа, предел допускаемой погрешности ±0,03 % | |

|

Преобразователь давления эталонный ПДЭ-020И-ДИ-120-А0 (регистрационный номер 58668-14) |

Диапазон измерений от 0 до 16 кПа, предел допускаемой погрешности ±0,03 % | |

|

Установки для поверки датчиков крутящего момента 21421, 21428 (регистрационный номер 40491-09)3 |

Диапазон измерений от 5 до 1500 Н-м, предел допускаемой погрешности ±0,02 % | |

|

Примечание:

| ||

-

3.1 Работу с системой может производить персонал, имеющий группу по электробезопасности не ниже III, допущенный к работе на электроустановках до 1000 В.

-

3.2 При проведении поверки необходимо соблюдать требования безопасности, установленные по ГОСТ 12.2.007.0-75, «Правила технической эксплуатации электроустановок потребителей», «Правила техники безопасности при эксплуатации электроустановок потребителей» и указаниям по технике безопасности, оговоренными в технических описаниях, инструкциях по эксплуатации применяемых средств измерений и средств вычислительной техники

-

3.3 Для защитного заземления технологического оборудования и измерительной аппаратуры болты и клеммы, возле которых имеются знаки заземления, необходимо присоединить к контуру заземления, имеющемуся в помещении.

Температура окружающего воздуха, °C от +15 до + 25

Относительная влажность окружающего воздуха, % от 30 до 80

Атмосферное давление, кПа (мм рт.ст.) от 98,0 до 104,6

5 Подготовка к поверке-

5.1 Выполнить мероприятия по обеспечению условий безопасности

-

5.2 Изучить эксплуатационные документы на поверяемую систему, а также руководства по эксплуатации на применяемые средства поверки;

-

5.3 Выдержать систему в условиях окружающей среды, указанных в п. 4, не менее 4 ч, если она находилась в климатических условиях, отличающихся от указанных в п. 4;

-

5.4 Подготовить к работе средства поверки и выдержать во включенном состоянии в соответствии с указаниями руководств по эксплуатации.

-

6.1 Внешний осмотр

При проверке внешнего вида визуально оценивают:

-

- надежность крепления всех элементов системы;

-

- отсутствие механических повреждений;

- состояние лакокрасочных покрытий и четкость маркировок. Изоляция электрической проводки системы не должна иметь повреждений. Результат проверки считают положительным, если соблюдаются вышеуказанные

требования.

-

6.2 Опробование

При опробовании осуществляется проверка правильности прохождения теста при включении системы в соответствии с эксплуатационной документацией.

Результат проверки считают положительным, если при прохождении теста отсутствуют

ошибки.

-

6.3 Подтверждение соответствия программного обеспечения

Для проверки соответствия ПО выполняют следующие операции:

-

- проводят визуализацию идентификационных данных ПО системы, номер версии встроенного ПО отображается мониторе ПК по запросу через меню интерфейса;

-

- сравнивают полученные данные с идентификационными данными, установленными при проведении испытаний для целей утверждения типа и указанными в Описании типа системы (приложение к Свидетельству об утверждении типа).

Результат подтверждения соответствия ПО считают положительным, если идентификационные данные соответствуют указанным в Описании типа системы (приложение к Свидетельства об утверждении типа).

-

6.4 Определение допускаемой погрешности измерительных каналов системы

-

6.4.1 Определение допускаемой приведенной погрешности измерительных каналов избыточного и дифференциального давления.

-

Допускаемая приведенная погрешность ур определяется не менее, чем при 5-ти значениях измеряемой величины, достаточно равномерно распределенных в диапазоне измерения, в том числе при значениях измеряемой величины, соответствующей нижнему и верхнему предельным значениям диапазона измерений. Измеренное цифровое значение давления считывают с ПК автоматизированного рабочего места оператора (АРМ) системы. Допускаемая приведенная погрешность определяется при значении измеряемой величины, полученной при приближении к нему как от меньших значений к большим, так и от больших значений к меньшим (при прямом и обратном ходе), затем сравнивают показания системы и эталона.

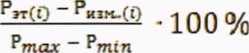

Перед поверкой при обратном ходе каналы выдерживают в течение 5 мин под воздействием верхнего предельного значения измеряемой величины, соответствующей верхнему пределу измерений. Допускаемая приведенная погрешность канала, выраженную в % от диапазона измерений, определяют по формуле (1):

где: уси - допускаемая приведенная погрешность в % ;

Ртт - значение давления, установленное на эталоне, МПа, кПа;

Ризм - значение давления измерительно канала;

Ртах - значение давления, соответствующее верхнему пределу измерений канала;

Pmin- значение давления, соответствующее нижнему пределу измерений канала; Операции выполняют для каждого измерительного канала.

Результат считают положительным, если погрешность измерительных каналов системы не выходит за пределы величин, указанных в таблице А1. Приложения А.

-

6.4.2 Определение допускаемой приведенной погрешности измерительного канала крутящего момента силы на валу двигателя.

-

6.4.2.1 Проверка диапазона измерения крутящего момента силы на валу двигателя проводится нагружением крутящим моментом силы до верхнего предела измерений и разгружением до нижнего предела измерения. Диапазон измерения крутящего момента силы на валу двигателя должен соответствовать значениям, приведенным в таблице А1 Приложения А.

-

6.4.2.2 Определение допускаемой приведенной к верхнему пределу измерений погрешности измерений крутящего момента силы на валу двигателя проводить в следующей последовательности. К валу датчика крутящего момента силы 4502А, входящего в состав системы, установить рычаг установки для поверки датчиков крутящего момента 21421, 21428 (далее эталонная установка) и равномерно нагрузить, а затем разгрузить ступенями нагрузки распределенными в диапазоне измерений крутящего момента силы поверяемой системы, при этом число точек нагружения в диапазоне измерений должно быть не менее пяти. Нагружения проводят плавно (без ударов и рывков). Перемены знака нагрузки до окончания нагружения не допускаются. В случае несоблюдения этого требования цикл повторяют. Количество циклов нагружения: не менее трёх.

-

В каждой i -ой точке диапазона измерений для каждого j -ого цикла фиксируют показания табло цифровой индикации поверяемой системы при нагружении aHij (прямой ход), и при разгружении aPij (обратный ход), которые в дальнейшем используют при расчётах метрологических характеристик системы.

По полученным результатам измерений, для каждой i-ой точки диапазона измерений, рассчитывают средние арифметические значения крутящего момента силы aH^z, Н м (для прямого и обратного хода отдельно) по формуле (2):

аи(р)у

И(/7)/

(2)

где: и - число циклов нагружения.

Рассчитывают абсолютное значение систематической составляющей погрешности по формуле (3):

а - н(р)1 я, (3)

где ai - действительное значение крутящего момента силы в поверяемой точке нагрузки, воспроизводимое эталонной установкой, Н м.;

Рассчитывают абсолютное значение вариации показаний Pi, Н м

по формуле (4):

V i — Cl Hi Cl pi

(4)

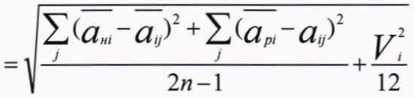

Проводят оценку среднего квадратического отклонения случайной составляющей

погрешности Av/, с учётом вариации показаний по формуле (5):

(5)

Оценку суммарной погрешности системы Az проводят по формуле (6):

Д, = 2хА„+А„ (6)Допускаемую приведенную к верхнему пределу измерений погрешность измерений крутящего момента силы на валу двигателя системы в поверяемых точках рассчитывают по формуле (7):

^ = Ахюо% (7)

2TU

Где А/ - верхний предел измерений крутящего момента силы системы. Нм.

За допускаемую приведенную к верхнему пределу измерений погрешность измерений крутящего момента силы на валу двигателя системы принимают максимальное значение из всех рассчитанных величин д'/, %.

Результат определения допускаемой приведенной к верхнему пределу измерений погрешности измерений крутящего момента силы на валу двигателя считают положительным, если погрешность не выходит за пределы величин, указанных в таблице А1. Приложения А.

7 Оформление результатов поверки7.1 При проведении поверки оформляют протокол результатов поверки в свободной форме. Результаты поверки оформляют в соответствии с Приказом Минпромторга России от 02.07.2015 г. № 1815.

-

7.2 Результатом поверки является подтверждение пригодности средства измерений к применению или признание средства измерений непригодным к применению.

-

7.3 При положительных результатах поверки, систему признают годной к применению. Знак поверки наносят в паспорт и выдают свидетельство о поверке.

-

7.4 Если система по результатам поверки признана непригодной выписывается «Извещение о непригодности».

к применению,

Ведущий инженер по метрологии

ООО «ПРОММАШ ТЕСТ»

Начальник сектора лаборатории №445

ФБУ «Ростест-Москва»

Приложение А

(обязательное)

Метрологические характеристики системы

Таблица А1 - Метрологические характеристики системы

|

Наименование характеристики |

Значение |

|

Диапазон измерений ИК избыточного давления, МПа |

от 0 до 1,0 |

|

Пределы допускаемой приведенной погрешности ИК избыточного давления, (% от диапазона измерений) |

±1,0 |

|

Диапазон измерений ИК дифференциального давления, кПа |

от 0 до 7 |

|

Пределы допускаемой приведенной погрешности ИК дифференциального давления. (% от диапазона измерений) |

±2,0 |

|

Диапазон измерений ИК крутящего момента силы на валу двигателя, Нм |

от 5 до 500 |

|

Пределы допускаемой приведенной к верхнему пределу измерений погрешности ИК крутящего момента силы на валу двигателя, % |

±2,0 |

7