Методика поверки «Приспособления калибровочные MASTER GAUGE И SINGLE AXLE MASTER GAUGE» (МП АПМ 44-13)

УТВЕРЖДАЮ

Руководитель ГЦИ СИ Генеральный директор

ПРИСПОСОБЛЕНИЯ КАЛИБРОВОЧНЫЕ MASTER GAUGE И SINGLE AXLE MASTER GAUGE

ПРИСПОСОБЛЕНИЯ КАЛИБРОВОЧНЫЕ MASTER GAUGE И SINGLE AXLE MASTER GAUGE

МЕТОДИКА ПОВЕРКИ

МПАПМ 44-13 г. Москва

2014 г.

Настоящая методика распространяется на приспособления калибровочные Master

Gauge и Single Axle Master Gauge (далее по тексту - приспособления) и устанавливает методику их первичной и периодической поверки.

Интервал между периодическими поверками - 1 год.

1. Операции поверкиПри проведении поверки необходимо выполнять операции поверки, указанные в таблице 1.

Таблица 1

|

№ п/п |

Наименование этапа поверки |

№ пункта документа по поверке |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Определение метрологических характеристик |

7.2 |

|

2.1 |

Определение допускаемого остаточного углового отклонения рабочих поверхностей измерительных площадок в продольном и вертикальном направлениях |

7.2.1 |

При получении отрицательного результата по любому пункту таблицы 1, поверка прекращается и система бракуется.

2. Средства поверки-

2.1. При проведении поверки необходимо применять средства поверки, указанные в табл. 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

Машина трехкоординатная измерительная диапазон измерений в направлении: X - не менее 3500 мм Y - не менее 1600 мм Z - не менее 1000 мм; погрешность измерений не более: ±(20+25xL/1000) мкм, L - длина в м |

Примечание. Допускается применять другие средства поверки, имеющие свидетельства о поверке и обеспечивающие определение метрологических характеристик с требуемой точностью.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы и настоящую методику на приспособления калибровочные Master Gauge и Single Axle Master Gauge. Поверка должна осуществляться совместно с оператором, имеющим достаточные знания и опыт работы с координатными измерительными машинами.

4. Требования безопасностиПри проведении поверки должны соблюдаться требования безопасности, указанные в эксплуатационной документации на используемые средства поверки.

5. Условия проведения поверкиПри проведении поверки должны быть соблюдены нормальные условия согласно ГОСТ 8.395-80 ГСП. «Нормальные условия измерений при поверке. Общие требования».

6. Подготовка к поверкеПеред проведением поверки должны быть выполнены следующие подготовительные работы:

проверить наличие действующих свидетельств о поверке на средства поверки; приспособления и средства поверки должны быть выдержаны в помещении не менее 1 часа;

все детали приспособлений должны быть очищены от пыли и грязи;

внешний вид и параметры приспособлений должны соответствовать конструкторской документации в соответствии с выбранной моделью и комплектацией приспособления. Внешний вид приспособлений приведен на рисунках 1. и 2.

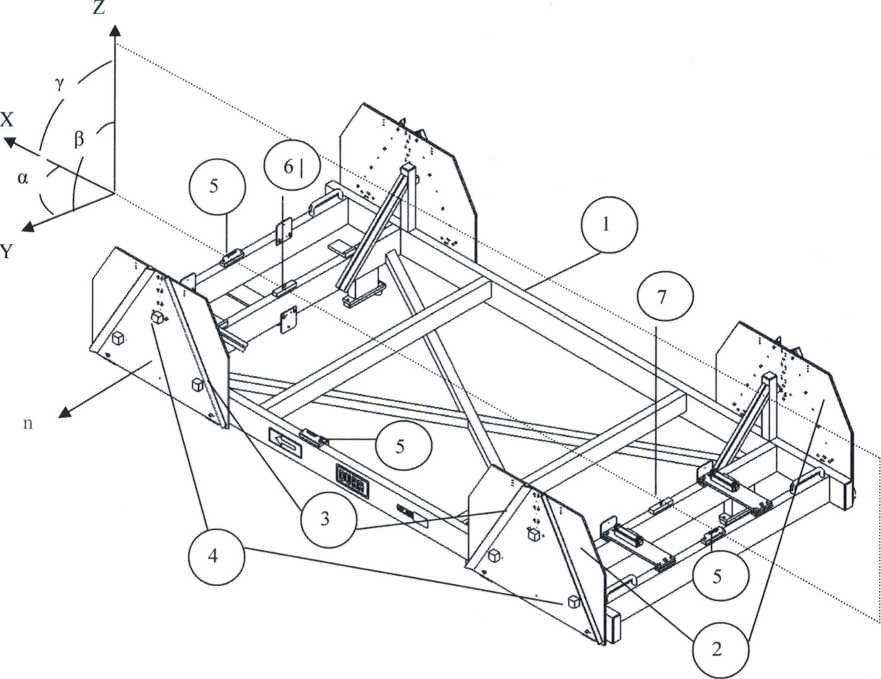

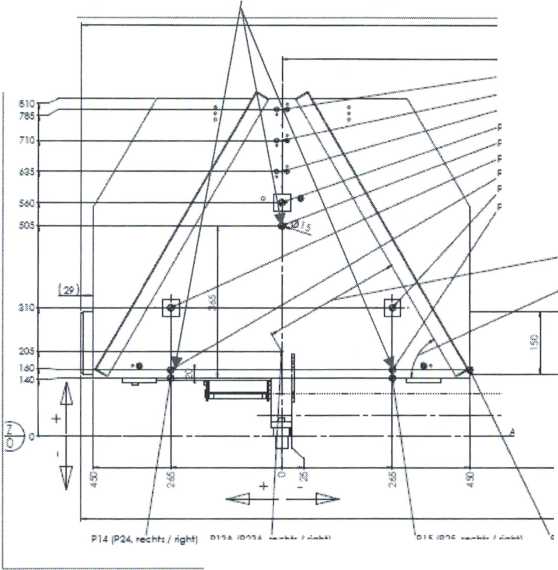

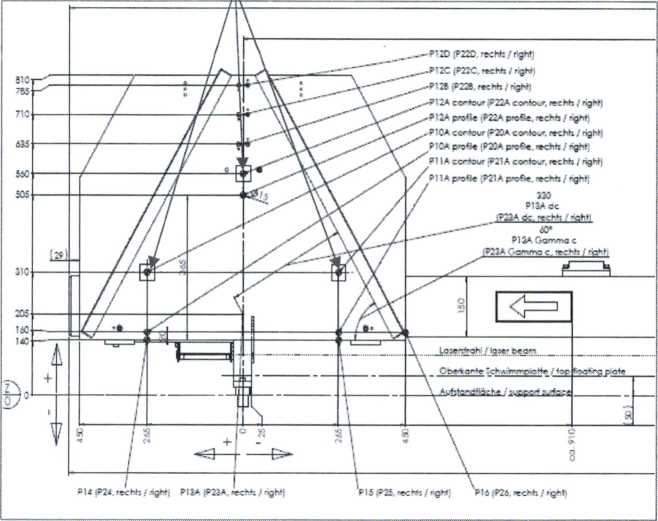

Рис.1. Внешний вид приспособления калибровочного Master Gauge (1 - базовая металлическая рама; 2 - измерительные площадки; 3- профильные элементы измерительных площадок; 4 —контурные элементы измерительных площадок; 5 - уровни пузырьковые; 6 -центральная точка позиционирования на передней оси; 7 - центральная точка позиционирования на задней оси)

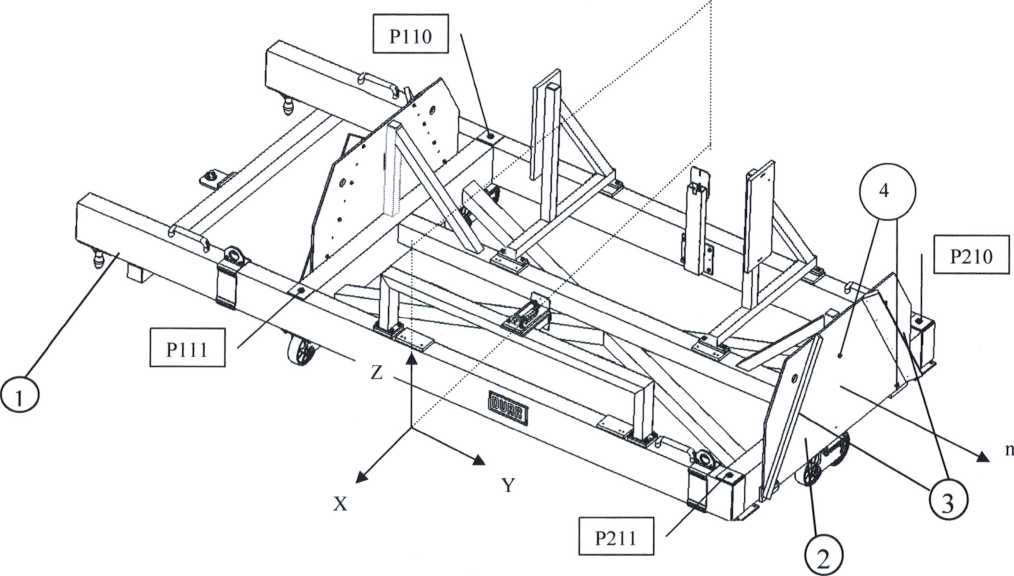

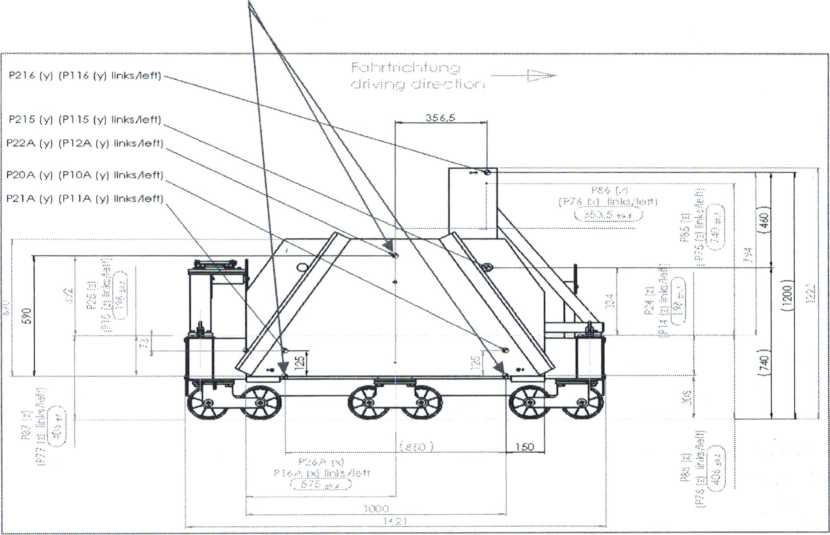

Рис.2. Внешний вид приспособления калибровочного Single Axle Master Gauge (1 - базовая металлическая рама; 2 - измерительная площадка; 3- профильные элементы измерительных площадок; 4 -контурные элементы измерительных площадок)

7. Проведение поверки-

7.1. Внешний осмотр, проверка маркировки и комплектности.

При внешнем осмотре должно быть установлено:

наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер приспособления, его отдельных узлов и деталей);

отсутствие механических повреждений узлов и отдельных деталей приспособления. а также других повреждений, влияющих на эксплуатацию приспособления.

Комплектность приспособления должна соответствовать приведенной в технической документации на приспособление.

-

7.2.1. Определение допускаемой остаточного углового отклонения рабочих поверхностей измерительных площадок в продольном и вертикальном направлениях (углы схождения и развала колес).

Для приспособления калибровочного Master Gauge и Single Axle Master Gauge определение допускаемой остаточного углового отклонения рабочих поверхностей измерительных площадок в продольном и вертикальном направлениях (углы схождения и развала колес) проводится с использованием машины трехкоординатной измерительной.

-

7.2.1.1. Подготовка к определению метрологических параметров приспособлений.

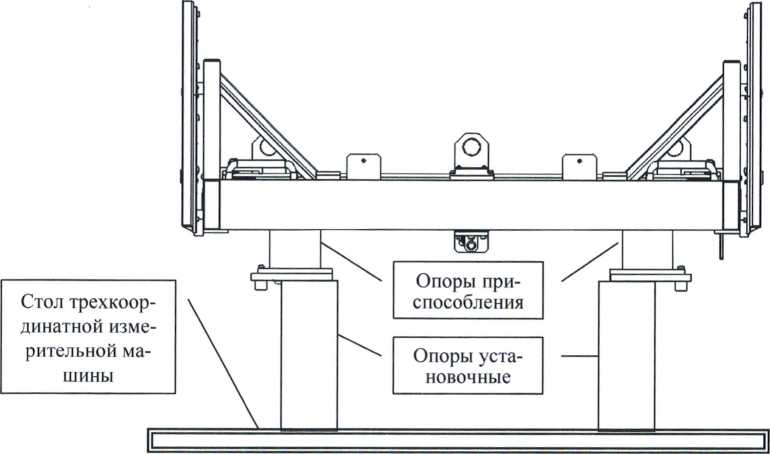

установить приспособление Master Gauge на столе трехкоординатной измерительной машины. Для этого необходимо использовать одинаковые по высоте установочные опоры. Разновысотность рабочих контактных поверхностей используемых для установки четырех опор должна находится в пределах, обеспечивающих неплоскостность установки приспособления на столе трехкоординатной измерительной машины не превышающую 0,1 мм;

Рис. 3. Приспособление калибровочное Master Gauge, установленное на столе трехкоординатной измерительной машины

остаточное угловое отклонение установки приспособления калибровочного к основанию стола машины трехкоординатной проверяется по уровням пузырьковым, закрепленным на раме приспособлений. Остаточная неплоскостность установки приспособления калибровочного не должна превышать 0,3 мм/м, что соответствует одному делению по шкалам уровней пузырьковых;

приспособление калибровочное Master Gauge не должно опираться на резиновые вставки опор при выполнении всего цикла измерений;

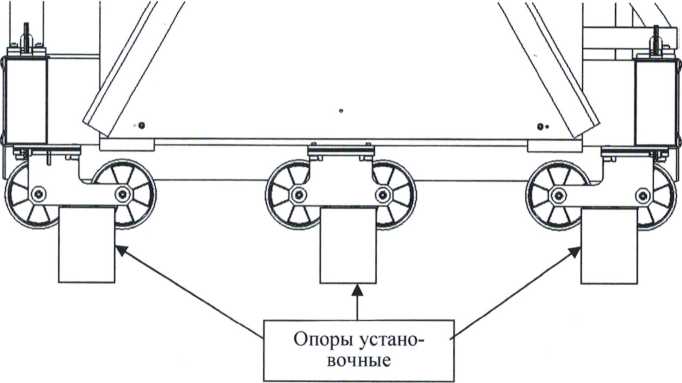

для установки приспособления калибровочного Single Axle Master Gauge на столе трехкоординатной измерительной машины необходимо использовать три установочных опоры (рисунок 4). Они должны обеспечивать достаточную устойчивость приспособления на столе машины и их высота может варьироваться в пределах 1 мм;

приспособление калибровочное Single Axle Master Gauge не должно опираться на блоки колесных опор при выполнении всего цикла измерений.

Рис. 4. Приспособление калибровочное Single Axle Master Gauge, установленное на столе трехкоординатной измерительной машины

-

7.2.1.2. Выбор системы координат измерений для приспособления Master Gauge.

Выбор координат измерений для приспособления Master Gauge осуществляется в следующей последовательности:

горизонтальная плоскость измерений (плоскость в координатах X-Y Рис. 1) определяется высотой и плоскостностью установочных опор. Плоскость задается в результате измерений координат установочных опор до установки на них приспособления Master Gauge с помощью трехкоординатной измерительной машины; измерения по координате X в выбранной плоскости X-Y осуществляются относительно прямой линии проходящей через центральные точки позиционирования на передней и задней осях;

задаются значения точки - начала координат (0 -ой точки):

о Хо - нулевая координата по оси X - координата центральной точки позиционирования на передней оси;

о Yo - нулевая координата по оси Y - координата центральной точки позиционирования на передней оси;

о Zo - текущее место контакта ощупывающей головки трехкоординатной измерительной машины в плоскости X-Y.

-

7.2.1.2. Выбор системы координат измерений для приспособления Single Axle Master Gauge. Определение координат измерений для приспособления Single Axle Master Gauge осуществляется в следующей последовательности:

вначале определяются и измеряются с помощью трехкоординатной измерительной машины параметры четырех точек РИО, Pill, Р210, Р211 на рис. 2 на приспособлении Single Axle Master Gauge;

Номинальные параметры четырех точек Р110, Pl 11, Р210, Р211 на рис. 2 приведены к документации изготовителя на поверяемое приспособление. В таблице 3 приведен типичный пример.

Таблица 3.

|

Наименование точки |

Координата X, мм |

Координата Y, мм |

Координата Z, мм |

|

РИО |

750 |

1180 |

0 |

|

РИ1 |

-750 |

1180 |

0 |

|

Р210 |

750 |

-1180 |

0 |

|

Р2И |

-750 |

-1180 |

0 |

номинальные значения точек Р110, Pl 11, Р210, Р211 вводятся в качестве нулевого значения в трехкоординатную измерительную машину;

Измеренные точки РИО, Pill, Р210, Р211 вводятся в координатную систему номинальных параметров Р110, Pill, Р210, Р211 как «наиболее соответствующие» через программный пакет трехкоординатной машины с трансформацией координат или путем механического выравнивания. Все измеренные точки на измерительных площадках выдаются в этой системе координат.

-

7.2.1.3. Выполнение измерений для определения угловых параметров измерительных площадок приспособлений.

При определении метрологических параметров приспособлений по измеренным координатам рабочих поверхностей измерительных площадок рассчитываются углы а и 0 отклонения вектора п (нормальный вектор плоскости - это любой вектор, перпендикулярный к данной плоскости). На рисунках 1 и 2 приведена схема, поясняющая процедуру выполнения измерений.

Для расчетов отклонений рабочих поверхностей для всех измерительных площадок выбирается плоскость в координатах X-Z. Плоскость проходит через центры по осям Y между двумя передними и двумя задними измерительными площадками (рисунки 1 и 2). Углы а и 0 рассчитываются для рабочих поверхностей каждой из четырех измерительных площадок. Величина угла а, угла вращения вектора вокруг оси Z, будет соответствовать остаточному угловому отклонению рабочих поверхностей измерительных площадок в продольном направлении (передача единицы угла схождения колес), а величина угла 0, угла вращения вектора вокруг оси X, будет соответствовать остаточной неплоскостности рабочих поверхностей измерительных площадок в вертикальном направлении (передача единицы угла развала колес). Угол у - это угол вращения вектора вокруг оси Y. Расчеты угловых параметров отклонения вектора N выполняются по трем определенным точкам Pl, Р2, РЗ для каждой измерительной площадки. Измерения для этих точек выполняются на каждой из рабочих поверхностей измерительных площадок для обеих моделей приспособлений калибровочных Master Gauge и Single Axle Master Gauge. Выбор контрольных точек измерений для расчетов угловых параметров вектора N для приспособлений Master Gauge и Single Axle Master Gauge приведен в таблице 4 и на рисунках

Таблица 4.

|

Точки измерительных площадок |

Р1 |

P2 |

P3 |

|

Master gauge для x-3D профильных датчиков | |||

|

Передняя левая измерительная площадка |

Р10А profile |

РИА profile |

P12A profile |

|

Передняя правая измерительная площадка |

Р20А profile |

P21A profile |

P22A profile |

|

Задняя левая измерительная площадка |

Р30А profile |

P31A profile |

P32A profile |

|

Задняя правая измерительная площадка |

Р40А profile |

P41A profile |

P42A profile |

|

Master gauge для х-контурных датчиков | |||

|

Передняя левая измерительная площадка |

Р10А contour |

Pl 1A contour |

P12A contour |

|

Передняя правая из- |

P20A contour |

P21A contour |

P22A contour |

|

Точки измерительных площадок |

Р1 |

Р2 |

РЗ |

|

мерительная площадка | |||

|

Задняя левая измерительная площадка |

РЗОА contour |

Р31А contour |

Р32А contour |

|

Задняя правая измерительная площадка |

Р40А contour |

Р41А contour |

Р42А contour |

|

Single axle master gauge | |||

|

Левая измерительная площадка |

Р10А |

РИА |

P12A |

|

Правая измерительная площадка |

Р20А |

P21A |

P22A |

Pi ЗА (P23A, rachto ZrightJ

-P12D 1₽22Ц. -rechts / righ^

-P’2C (P22C, reeHs / rghti

-F12B (?22B, rechfc/rjgH|

₽?2A contour ^22A contour. rectos / AgHi P?2A prsSe fP22A prsSie, rectos / nghti PICA contour (P2SA contour, rectos / ngtof ₽ IGA proiSe ^P28A profile.. rectos / ngtoj PH A contour |P2IA contour, rechh / ngto| РИА рпЫЗе |P21 A profile, rectos / right’

320

P12AOC

i?23A cc, rectos / ngto;

60“

Pl SA Cponwe c

IP22A Gomrrs c, rectos / ngto j

_ ObeAcrto SchaftirmptoHe./ top tooftog pigfe “.ufitorgtxache .>* support svrtose

;n

P15 |P2S, rectos / ngto| Pto (P25, rectos / ri&ity

Рис. 5. Выбор измерительных точек измерительных площадок приспособления Master gauge для x-3D профильных датчиков

Рис. 6. Выбор измерительных точек измерительных площадок приспособления Master gauge для х-контурных датчиков. Результаты измерений - максимальное значение величины координаты Y при движении датчика трехкоординатной измерительной машины по выпук

лой поверхности контурных элементов измерительных площадок.

Рис. 7. Выбор измерительных точек для измерений приспособления Single axle master gauge.

-

7.2.2. Определение и расчет допускаемого остаточного углового отклонения рабочих поверхностей измерительных площадок в продольном и поперечном направлениях углов аир (схождения и развала колес).

Для каждой из рабочих поверхностей измерительных площадок рассчитывается координаты вектора N n = (nx, ny, nz):

|а| = arctan(|nx/ny|) (1)

|Р| = arcsin(|nz|) (2)

Для всех моделей приспособления Master gauge и для всех моделей приспособления Single axle master gauge значения параметров вектор нормали п рассчитываются как векторное произведение векторов а и Ь, которые построены с помощью трех векторов pl, р2, рЗ, соответствующим трем точкам Pl, Р2, РЗ (таблица 4) измерительных площадок в соответствии с выражениями:

|

а = р2-р! |

(3) | ||||

|

ь = |

рЗ-ul |

(4) | |||

|

axb | |||||

|

п = |

1 г 1 | ||||

|

(5) | |||||

|

ех |

fz |

Оу. • Ьг - |

аг » by | ||

|

a.xb = |

ах |

°z |

= -(fix |

- “z * bx) | |

|

Ьх |

ЬУ |

ах » by - |

Оу » bx | ||

|axbI = Vfa =*^ ~а* *Ьу)2 + far * *Ь^)2 + (аЛ* * ЬД2

(6)

Из выражения (7) следует:

пх = (ay*bz - az*by)/|a><b| (8а)

пу = (az*bx - ax*bz)/|a*b| (8b)

nz = (ax*by - ay*bx)/|axb| (8c)

Величина угла а рассчитывается путем подстановки (8а,b) в выражение (1), а величина р рассчитывается путем подстановки (8с) в выражение (2).

Приспособления калибровочные Master Gauge и Single Axle Master Gauge, считаются прошедшими поверку если остаточное угловое отклонение рабочих поверхностей измерительных площадок в продольном направлении (углы схождения колес а) и остаточное угловое отклонение рабочих поверхностей измерительных площадок в вертикальном направлении (углы развала колес Р)не превышают приведенных в таблице 5:

|

Параметр |

Номинальная величина, ...° |

Отклонение от номинальной величины, ...° |

|

Угол а |

0 |

±1 |

|

Угол р |

0 |

±1 |

Таблица 5

-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах приспособления калибровочные Master Gauge и Single Axle Master Gauge признаются годными к применению и на них выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки приспособления калибровочные Master Gauge и Single Axle Master Gauge признаются непригодными к применению, и на них выдается извещение о непригодности установленной формы с указанием основных причин.

Инженер ГЦИ СИ

Вайсман И.Г.

ООО «Автопрогресс-М»