Инструкция «ГСИ. Расходомеры многофазные Pietro Fiorentini» (МП 0731-9-2018)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт расходометрии»

Государственный научный метрологический центр

ФГУП «ВНИИР»

и шкрсктора по развитию

■'i? . С. Тайбин ский

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Расходомеры многофазные Pietro Fiorentini

Методика поверки

МП 0731-9-2018

Зам. начальника отдела НИО-9

М.И. Тонконог

Тел. отдела: +7 (843) 273 28 96

г. Казань

2018

Настоящая инструкция распространяется на расходомеры многофазные Pietro Fiorentini моделей Flowatch 3i, Flowatch HS, Xtreme S, Xtreme HS, Xtreme SHS, Totem и Totem HS (далее - расходомеры) производства компании Pietro Fiorentini S.p.A и устанавливает методику и средства их первичной и периодической поверок.

Межповерочный интервал - 4 года.

1 ОПЕРАЦИИ ПОВЕРКИ

1.1. При проведении поверки проводят операции, указанные в таблице 1. Таблица! - Операции поверки

|

Наименование операции |

Номер пункта документа по поверке |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Проверка комплектности технической документации |

6.1 |

Да |

Нет |

|

Внешний осмотр |

Да |

Да | |

|

Опробование |

6.2 |

Да |

Да |

|

Определение метрологических характеристик |

6.3 |

Да |

Да |

2 СРЕДСТВА ПОВЕРКИ

-

2.1 Первичную и периодическую поверку проводят с использованием Государственного первичного специального эталона массового расхода газожидкостных смесей ТЭТ 195-2011 или эталонов 1-го и 2-го разряда по ГОСТ 8.637-2013 «ГСИ. Государственная поверочная схема для средств измерений массового расхода многофазных потоков» (далее - эталоны).

-

2.2 Если специфика эксплуатации не допускает возможности проведения первичной или периодической поверки установки с использованием эталонов по ГОСТ 8.637, то допускается проводить поверку поэлементным способом согласно п. 6.5.2 на месте эксплуатации расходомера.

-

2.3 При проведении поверки поэлементным способом используются следующее вспомогательное оборудование:

-

- мерные цилиндры по ГОСТ 1770-74 «Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия»;

-

- нутромеры погрешность ±0,0035 мм по ГОСТ 9244-75 «Нутромеры с ценой деления 0,001 и 0,002 мм. Технические требования»;

-

- нутромеры индикаторные с ценой деления 0,01 мм, 100-160 мм, 160-250 мм, погрешность ±0,01 мм по ГОСТ 868-82 «Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия»;

-

- набор принадлежностей к плоскопараллельным концевым мерам по ГОСТ 4119-76 «Наборы принадлежностей к плоскопараллельным концевым мерам длины. Технические условия»;

-

- набор концевых мер длины плоскопараллельных № 1 класса точности 3 по ГОСТ 9038-90 «Меры длины концевые плоскопараллельные. Технические условия»; угломер с нониусом по ГОСТ 5378 «Угломеры с нониусом. Технические условия»

При проведении поверки соблюдают требования безопасности, действующие в лаборатории, в которой выполняется поверка, а также требования безопасности, указанные в руководствах по эксплуатации расходомера и используемых средств поверки.

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙПоверку проводят лица, аттестованные в качестве поверителя, ознакомившиеся с настоящей методикой поверки, руководством по эксплуатации многопараметрического преобразователя давления, температуры и перепада давления в составе расходомера и руководством по эксплуатации расходомеров.

5 УСЛОВИЯ ПОВЕРКИПри проведении поверки соблюдают условия, указанные в правилах хранения и применения эталонов, и указанные в разделах «Условия поверки» в методике поверки соответствующего СИ, входящего в состав расходомера.

6 ПРОВЕДЕНИЕ ПОВЕРКИ-

6.1 Внешний осмотр

-

6.1.1 Визуальным осмотром проверяют отсутствие механических повреждений расходомеров и целостность монтажных соединений. Результаты проверки считают удовлетворительными, если не обнаружено механических повреждений и не нарушена герметичность монтажных соединений.

-

6.1.2 Проверяют соответствие комплектности расходомера, указанной в технической документации, соответствие мест установки и присоединения компонентов. Результаты поверки считают удовлетворительными, если комплектность, места установки и присоединения компонентов соответствуют указанным в технической документации.

-

6.1.3 Проверяют соответствие внешнего вида и места нанесения маркировки предусмотренным в технической документации. Результаты проверки считают удовлетворительными, если внешний вид и маркировка соответствует требованиям технической документации.

-

6.1.4 При внешнем осмотре визуально проверяют отсутствие на рабочих поверхностях следов коррозии, вмятин, рисок, раковин, трещин, выбоин, неровностей и загрязнений и т.п. Результаты проверки считают удовлетворительными, если при внешнем осмотре не выявлено перечисленных выше дефектов.

-

-

6.2 Опробование

Проверяют работоспособность расходомера. Для этого подают питание на расходомер и контролируют включение вычислительного компьютера.

Если не происходит включения вычислительного компьютера, при включении обслуживающего компьютера выдаются сообщения об ошибках результаты поверки считают отрицательными.

-

6.3 Идентификация программного обеспечения.

-

6.3.1 Для просмотра идентификационных данных выполняют следующие действия: Открывают меню «Flow Computer Setup/Настройки компьютера потока». В открывшемся окне считывают версию ПО FlowCalc. Значение версии должно быть не ниже указанного в описании типа.

-

6.3.2 Если идентификационные данные ПО не соответствуют указанным в описании типа, результаты поверки считают отрицательными.

-

-

6.4 Определение метрологических характеристик при проведении поверки с применением эталонов.

-

6.4.1 Определение относительной погрешности при измерении массового расхода сырой нефти, массового расхода сырой нефти без учета воды, объемного расхода свободного нефтяного газа, приведенного к стандартным условиям, при первичной поверке проводится с использованием ГЭТ 195 или эталона 1 -го разряда (далее - эталоны).

-

Для поверки расходомера на эталоне создается газожидкостный поток с параметрами, соответствующими таблице 2. В каждой z-й точке проводят не менее трех измерений.

Таблица 2. Параметры газожидкостного потока при поверке расходомеров моделей Flowatch 3i, Flowatch HS, Totem и Totem HS.

|

№ |

Расход жидкости, Ql , т/ч* |

Объемная доля воды в жидкой фазе, WLR. % об. доли* |

Объемная доля газа в многофазном потоке, GVF, % |

|

1 |

От 0 до 35 |

От 0 до 35 | |

|

2 |

(0,0 -О,35).0"“ |

От 35 до 70 |

От 35 до 50 |

|

3 |

От 70 до 100 |

От 50 до 90 (99)** | |

|

4 |

(0,35 -0,7)-2Г |

От 0 до 35 |

От 0 до 35 |

|

5 |

От 35 до 70 |

От 35 до 50 | |

|

6 |

От 70 до 100 |

От 50 до 90 (99)** | |

|

7 |

От 0 до 35 |

От 0 до 35 | |

|

8 |

(о,? -1,о)-ег |

От 35 до 70 |

От 35 до 50 |

|

9 |

От 70 до 100 |

От 50 до 90 (99)** | |

|

Примечания: | |||

|

* При отсутствии технической возможности воспроизведения приведенной точки воспроизводится ближайшая возможная, исходя их технических возможностей эталона и | |||

|

расходомера. | |||

|

** для моделей Totem и Totem HS верхней границей задаваемого GVF является 99 %, для моделей Flowatch 3i и Flowatch HS верхней границей задаваемого GVF является 90 %/ | |||

Таблица 3. Параметры газожидкостного потока при поверке расходомеров

моделей Xtreme S, Xtreme HS и Xtreme SHS.

|

№ |

Расход жидкости, &.,т/ч* |

Объемная доля воды в жидкой фазе, WLR, % об. доли* |

Объемная доля газа в многофазном потоке, GVF, % |

|

1 2 3 |

(0,0 -0,3.5)-2Г |

От 0 до 3 5 |

От 90 до 95 |

|

От 35 до 70 |

От 95 до 97 | ||

|

От 70 до 100 |

От 97 до 99 | ||

|

(0,35 -o,7)-2r |

От 0 до 35 |

От 90 до 95 |

|

От 35 до 70 |

От 95 до 97 | ||

|

От 70 до 100 |

От 97 до 99 | ||

9 |

(0,7 -1,0)-2Г |

От 0 до 35 |

От 90 до 95 |

|

От 35 до 70 |

От 95 до 97 | ||

|

От 70 до 100 |

От 97 до 99 | ||

|

Примечания: * При отсутствии технической возможности воспроизведения приведенной точки воспроизводится ближайшая возможная, исходя их технических возможностей эталона и расходомера. | |||

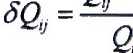

При каждом i-м измерении в j-й точке таблиц 2 и 3 относительная погрешность определяется по формуле:

ае/

^—100% (1)

где 8Qtj - относительная погрешность расходомера при измерении расхода;

Qtj - показания или значения выходного сигнала расходомера при i-м измерении в j-й точке расхода, т/ч

- показания или значения выходного сигнала эталона при i-м измерении в j-й точке расхода, т/ч

По формуле (1) определяют значения относительной погрешности измерений расхода жидкости и газа, а так же нефти (если этот параметр приведен в описании типа для поверяемой модели).

При каждом i-м измерении в j-й точке таблиц 2 и 3 абсолютная погрешность измерений WLR (если она нормирована в описании типа для поверяемой модели в воспроизводимом диапазоне) определяется по формуле:

Д WLR j = WLRtJ - WLR* (2)

Результаты поверки считаются удовлетворительными, если ни одно из значений относительной (или абсолютной) погрешности не превышает значений, указанных в описании типа расходомеров, относящихся к поверяемой модели и параметрам GVF и WLR в воспроизводимой точке.

Если вышеуказанное условие не выполняется хотя бы для одного измерения соответствующей величины, то проводят дополнительное измерение и повторно определяют относительную погрешность измерения соответствующей величины. Если это условие продолжает не выполняться, то поверку прекращают до выявления и устранения причин невыполнения данного условия. После устранения причин заново проводят серию из не менее, чем трех измерений соответствующей величины, и определяют относительную погрешность ее измерения. В случае, если условие повторно не выполняется, результаты поверки считают отрицательными.

-

6.5 Определение метрологических характеристик при периодической поверке поэлементным способом.

Основные операции поэлементной поверки расходомера:

-

- подготовка расходомера (6.5.1);

-

- определение метрологических характеристик модуля перепада давления (6.5.2);

-

- контроль геометрических характеристик трубы Вентури (6.5.3);

-

- проверка работоспособности модулей расходомера (6.5.4):

-

- модуля импеданса расходомера (6.5.4.1 и 6.S.4.2)

-

- определение метрологических характеристик гамма-плотномера (6.5.4.3)

-

- определение метрологических характеристик модуля скорости (6.5.4.4)

-

- определение метрологических характеристик модуля NIR (6.5.4.5)

-

6.5.1 Перед проведением периодической поверки необходимо провести следующие подготовительные работы:

Демонтируют первичные преобразователи и трубу Вентури и выдерживают их в условиях поверки не менее 4 часов. Внутреннюю поверхность трубы Вентури очищают от загрязнений промывкой бензином.

-

6.5.2 Определение метрологических характеристик модуля перепада давления

-

6.5.2.1 Определение погрешности каналов измерений давления и разности давлений проводят не менее чем в пяти точках измеряемых диапазонов, достаточно равномерно распределенных по настроенным диапазонам измерения. Погрешность определяют в каждой точке, как при повышении давления, так и при понижении. Подключение эталонных средств измерений давления к преобразователю проводят в соответствии с МИ 1997-89 «Рекомендация. ГСИ. Преобразователи давления измерительные. Методика поверки».

-

6.5.2.2 При поверке канала измерений разности давлений эталонное значение давления подается на вход Н преобразователя, а вход L соединяется либо с опорной камерой задатчика давления, либо с атмосферой.

-

6.5.2.3 При поверке канала измерений абсолютного давления эталонное давление подается на вход Н преобразователя, при этом вход L так же присоединяется ко входу Н. Допускается вместо абсолютного давления определять сумму избыточного давления и барометрического давления, но при этом барометрическое давление должно быть измерено с погрешностью не более ± 0,05 %. Измерительную информацию считывают либо с дисплея преобразователя, либо с подключенного персонального компьютера. При поверке аналогового канала давления информация считывается с соответствующего электроизмерительного прибора (см. МИ 1997).

Погрешность SP, % рассчитывается по формуле

Р-Р г ‘ref

(2)

•100%

|

где Р |

- измеренное значение давления; |

|

- заданное значение давления;. | |

|

- верхний предел настроенного диапазона измерений давления. |

Результаты поверки для цифрового выхода считают положительными, если рассчитанная погрешность по формуле (2) не превышает:

± 0,05 % от верхней границы настроенного диапазона (ВНГД), при

ВНГД>0,1ВГД, ВГД - верхняя граница диапазона

± 0.005

ВГД Л

ВНГД,

% от ВГНД при ВНГД<0,1ВГД.

-

6.5.2.4 Для аналогового токового выхода погрешность определяют в соответствии с МИ 1997. Результаты поверки считают положительными, если 8Р не превышает

± 0,075 % от ВГНД при ВНГД>0,1ВГД;

± f0.025+ 0.005

% от ВГНД при ВНГД<0,1ВГД.

I ВНГД)

-

6.5.2.5 Определение погрешности канала измерений температуры проводят в точках rmin> °-25Т^, 0.57^, О^бГ^, 7^. Значения 7^,7^ соответствуют нижнему и верхнему пределу настроенного диапазона измерений температуры.

К преобразователю подключают магазин сопротивлений и устанавливают на нем сопротивление, имитирующее заданную температуру Tref. Считываю измеренное значение температуры с дисплея преобразователя либо с подключенного к преобразователю персонального компьютера. Значения сопротивлений, устанавливаемых на магазине сопротивлений, рассчитывают по ГОСТ 6651 для термопреобразователей Pt 100.

-

6.5.2.6 Рассчитывают погрешность ДТ по формуле

ДТ = Т-Тге/. (3)

Результаты считают положительными, если рассчитанная погрешность Д7’ не превышает ±0,28 °C.

6.5.3 Контроль геометрических характеристик трубы Вентури

6.5.3 1 Геометрический контроль диаметра горловины трубки Вентури выполняют измерением диаметра горловины в трех плоскостях с использованием нутромера по ГОСТ 9244.

Нутромером выполняют измерение диаметра горловины трубы Вентури в плоскости отверстия для отбора давления, а также в плоскостях, соответствующих началу горловины и окончанию горловины. В каждой из перечисленных плоскостей выполняют по 4 измерения, каждый раз поворачивая нутромер на угол, приблизительно равный 45°, вокруг оси.

Рассчитывают значения диаметров горловины d, как среднее арифметическое значение результатов измерений диаметров горловины в каждой из перечисленных плоскостей.

Для каждого i-ro результата измерений проверяют выполнение условия:

<5d, = d'~d ! . 100% < 0,1 % (4)

где dt - диаметр горловины при i-м измерении, мм;

- заводское значение диаметра горловины, мм.

Если хотя бы одно значение относительной погрешности измерения диаметра горловины превышает ±0,1%, повторно проводят серию из четырех измерений в соответствулсщей плоскости. Если условие (4) повторно не выполняется, поверку прекращают до устранения причин невыполнения этого условия. По устранении причин заново проводят геометрический контроль горловины трубки Вентури. Если условие (4) повторно не выполняется, поверку прекращают, результаты поверки считают отрицате льн ыми.

-

6.5.3.2 Геометрический контроль диаметра входной цилиндрической части трубы Вентури.

Проверку диаметра входного цилиндрического участка трубы Вентури выполняют измерением диаметра в трех плоскостях с использованием нутромера по ГОСТ 9244 или по ГОСТ 868.

Нутромером выполняют измерение диаметра цилиндрического входного участка в плоскости отверстия отбора давления, а также в плоскостях, соответствующих началу и окончанию входного участка. В каждой из перечисленных плоскостей выполняют по 4 измерения, каждый раз поворачивая нутромер на угол, приблизительно равный 45°, вокруг оси.

Рассчитывают значения диаметров цилиндрического входного участка Di как среднее арифметическое значение результатов измерений диаметров цилиндрического входного участка в каждой из перечисленных плоскостей.

Для каждого i-ro результата измерений проверяют выполнение условия:

D -D f

SD, = _----j 00о/о < 0 4о/о(5)

Dref

где D: - диаметр горловины при /-м измерении, мм;

рг'’/ - заводское значение диаметра горловины, мм.

Если хотя бы одно значение относительной погрешности измерения диаметра горловины превышает =^0.4%, повторно проводят серию из четырех измерений в соответствующей плоскости. Если условие (5) повторно не выполняется, поверку прекращают до устранения причин невыполнения этого условия. По устранении причин заново проводят геометрический контроль входного участка трубки Вентури. Если условие (5) повторно не выполняется, поверку прекращают, результаты поверки считают отрицательными.

-

6.5.3.3 Проверка угла ври вершине входной конической части

Определение отклонения угла входного конуса от номинального значения выполняют измерением угла между поверхностями «А» и «В» по слепку угломером с нониусом по ГОСТ 5378.

Результат проверки считают удовлетворительным, если измеренное значение угла между поверхностями слепка лежит в пределах от 169° до 170°.

Если это условие не выполняется, определение отклонения угла входного конуса от номинального значения проводят заново. Если полученное значение повторно выходит за указанные пределы, результаты поверки считают отрицательными.

-

6.5.4 Проверка работоспособности модулей расходомера.

Проверка работоспособности модулей расходомера проводится следующим образом:

-

- проводят не менее трех измерений плотности воздуха (при пустой внутренней полости расходомера);

-

- проводят не менее трех измерений диэлектрической проницаемости воздуха (при пустой внутренней полости расходомера);

-

- заполняют расходомер соленой водой три раза: первый раз водой, имеющей соленость 8 г/л, второй раз - 50 г/л, третий раз - 100 г/л;

-

- при каждом заполнении (для каждого уровня солености)

-

- проводят не менее трех измерений плотности воды;

-

- проводят не менее трех измерений удельной электропроводности воды;

-

- опорожняют расходомер от воды;

-

- заполняют расходомер дизельным топливом с известной диэлектрической проницаемостью;

-

- проводят не менее трех измерений плотности дизельного топлива;

-

- проводят не менее трех измерений диэлектрической проницаемости дизельного топлива;

-

- опорожняют и тщательно промывают расходомер от следов дизельного топлива;

-

6.5.4.1 Определение погрешности измерений диэлектрической проницаемости.

Относительную погрешность измерений относительной диэлектрической проницаемости при ьм измерении Зе,, %, определяют по формуле

*,=^й£--100%, (6)

£1

где £•, - значение относительной диэлектрической проницаемости при ьм измерении,

измеренное расходомером;

£'е/ - известное значение относительной диэлектрической проницаемости дизельного

топлива/воздуха (для воздуха принимают e"f =1).

Относительная погрешность измерений диэлектрической проницаемости не должна превышать 5 %.

-

6.5.4.2 Определение погрешности измерений ущельной электропроводности.

Относительную погрешность измерений удельной электропроводности при ьм измерении Зл,, %, определяют по формуле

Д=^^.100% (7)

где 2 - значение удельной электропроводности при i-м измерении, измеренное

расходомером См/м;

-

- известное значение удельной электропроводности воды См/м.

Относительная погрешность измерений удельной электропроводности Зл, не должна превышать 5 %.

-

6.5.4.3 Определение относительной погрешности измерений плотности.

Относительную погрешность измерений плотности при ьм измерении Зр,, %, определяют по формуле

= Р' ’ 100% (8) Pi

где р, ~ значение плотности при ьм измерении, измеренное расходомером кг/м3;

-

- известное значение плотности поверочной жидкости/воздуха, кг/м3.

Относительная погрешность измерений плотности жидкости не должна превышать ± 5,0 кг/м3.

-

6.5.4.4 Проверка работоспособности модуля скорости проводится с использованием сервисного программного обеспечения или путем встроенных средств самодиагностики расходомера. Если по результатам самодиагностики отсутствуют сообщения об ошибках, модуль скорости считают прошедшим проверку работоспособности.

-

6.5.4.5 Проверка работоспособности модуля NIR.

При проверке работоспособности модуля NIR используют три мерных цилиндра по ГОСТ 1770-74 «Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия» вместимостью 1000 (2000) см3 и ценой наименьшего деления 10 (20) см3.

Отбирают 3 пробы обезвоженной дегазированной нефти и три пробы пластовой воды.

В мерных цилиндрах готовят смеси нефти и воды в следующих пропорциях: в одном цилиндре создают смесь с WLR 30±5 %, во втором создают смесь с WLR 65±5 %, в третьем создают смесь с WLR 85 ± 5 %.

Изолируют модуль NIR и заполняют его сначала содержимым первого цилиндра и проводят измерения WLR с применением модуля NIR. Затем тщательно промывают модуль NIR бензином. Такую же процедуру повторяют для второго и третьего цилиндров.

При каждом i-м измерении определяют абсолютную погрешность измерений WLR по формуле

AWLRi = WLR,-WLRKf

(8)

(9)

Для каждого i-ro измерения должно выполняться условие |ДИТЛ|< 5.0+^-ЮО где К ш - цена наименьшего деления цилиндра, см3;

V - объем смеси в цилиндре, см3.

Если для каждого измерения условие (9) выполняется, модуль NIR считается прошедшим проверку работоспособности.

-

6.6 Если все модули расходомера прошли проверку работоспособности, труба Вентури прошла контроль своих геометрических характеристик и многопараметрический преобразователь давления, температуры и перепада давления прошел поверку, то расходомер считают прошедшим поверку.

-

7.1 Положительные результаты поверки расходомера оформляют свидетельством о поверке в соответствии с действующей НД, на обратной стороне которого указывают действительные значения геометрических размеров трубы Вентури, в случае, если поверка проводилась поэлементно и приводят протоколы подтверждения работоспособности модулей расходомера, оформляемые в произвольной форме и указывают номер свидетельства о поверке многопараметрического преобразователя давления, или приводят протоколы определения метрологических характеристик с использованием эталонов по п. 2.1, если поверка проводилась проливным способом.

-

7.2 Отрицательные результаты поверки оформляют извещением о непригодности в соответствии с действующей НД.