Методика поверки «ГСОЕИ. Микрометры торговой марки «Калибр»» (МП 203-20-2021)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

СОГЛАСОВАНО

Директор

ООО ЮУИЗ «КАЛИБР»

СОГЛАСОВАНО

Зам. директора й метрологии ФГУП «ВНИИМС»

Е.И. Верещагин «10» сентября 2021 г.

«10» сентября 2021 г.

Государственная система обеспечения единства измерений

МП 203-20-2021

МОСКВА, 2021

-

1. Общие положения

Настоящая методика поверки распространяется на микрометры торговой марки «Калибр» (далее по тексту - микрометры), изготовленных Обществом с ограниченной ответственностью Южно-Уральский Инструментальный Завод «КАЛИБР» (ООО ЮУИЗ «КАЛИБР») по ТУ 26.51.33.131-012-04567838-2020 и устанавливает методы и средства их первичной и периодической поверок.

-

1.1. Методика поверки распространяется на микрометры с верхним пределом диапазона измерений до 1000 мм со значением отсчета по шкалам стебля и барабана 0,01; 0.001; 0.002 мм и дискретностью отсчета 0,001 мм следующих моделей:

МК. МКг - гладкие для измерений наружных размеров изделий, с отсчетом по шкалам стебля и барабана;

МК2, МКг2 - гладкие для измерений наружных размеров изделий, с отсчетом по шкалам барабана и стебля с нониусом;

МКЗ, МКгЗ - гладкие для измерений наружных размеров изделий, с отсчетом по шкалам стебля и барабана, со сменной или передвижной неподвижной пяткой;

МКЦ - для измерений наружных размеров изделий, с цифровым отсчетным устройством;

МКЦ2 - с цифровым отсчетным устройством, имеют конструкцию со сменной или передвижной неподвижной пяткой;

МТ, МТг - трубные для измерений толщины стенок труб, со сферической неподвижной пяткой и плоской подвижной измерительной поверхностью:

МТ2 - трубные для измерений толщины стенок труб, с цилиндрической (или бочкообразной) неподвижной пяткой и плоской подвижной измерительной поверхностью. Возможны различные варианты исполнения неподвижной пятки;

МТН - трубные для измерений толщины стенок труб, с ножевидной неподвижной пяткой и плоской подвижной измерительной поверхностью;

МЛ, МЛг - листовые с циферблатом для измерений толщины листов и лент;

МЛ2 - листовые с циферблатом для измерений толщины листов и лент, с увеличенной скобой;

М3, МЗг - зубомерные для измерений длины общей нормали зубчатых колес, с отсчетом по шкалам стебля и барабана. Возможны различные варианты исполнения измерительных поверхностей;

МЗЦ - зубомерные для измерений длины общей нормали зубчатых колес, с цифровым отсчетным устройством. Возможны различные варианты исполнения измерительных поверхностей ;

ММП - с малыми измерительными поверхностями;

ММПЦ - с малыми измерительными поверхностями, с цифровым отсчетным устройством;

МНП - с ножевидными измерительными поверхностями;

МНПЦ - с ножевидными измерительными поверхностями, с цифровым отсчетным устройством;

МТГ1 - с точечными измерительными поверхностями;

МТПЦ - с точечными измерительными поверхностями, с цифровым отсчетным устройством;

МКБ - с боковыми губками;

МКБЦ - с боковыми губками, с цифровым отсчетным устройством;

МСП - со сменной неподвижной пяткой;

МСПЦ - со сменной неподвижной пяткой, с цифровым отсчетным устройством;

МП, МПг -для измерений толщины проволоки;

МГ, МГг - микрометрические головки для измерений перемещений, с отсчетом по шкалам стебля и барабана;

МГЦ - микрометрические головки для измерений перемещений, с цифровым отсчетным устройством;

МГЦ2 - микрометрические головки для измерений перемещений, с цифровым отсчетным устройством и двусторонним дисплеем.

-

1.2. Микрометры торговой марки «Калибр» не относятся к многоканальным измерительным системам, многопредельным и многодиапазонным средствам измерений, не состоят из нескольких автономных блоков и не предназначены для измерений (воспроизведения) нескольких величин. Поэтому возможность проведения поверки по сокращенной программе методикой поверки не предусмотрена.

-

1.3. Микрометры до ввода в эксплуатацию, а также после ремонта подлежат первичной поверке, в процессе эксплуатации - периодической поверке.

-

1.4. Первичной поверке подвергается каждый экземпляр микрометра.

-

1.5. Периодической поверке подвергается каждый экземпляр микрометра, находящегося в эксплуатации, через межповерочные интервалы, а также микрометров, повторно вводимых в эксплуатацию после их длительного хранения (более одного межповерочного интервала).

-

1.6. Обеспечивается прослеживаемость поверяемого микрометра к Государственному первичному эталону длины - метра ГЭТ 2-2010 в соответствии с государственной поверочной схемой для средств измерений длины в диапазоне от Г10'9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2840.

-

2. Перечень операций поверки средства измерений

2.1. При проведении поверки должны быть выполнены операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

7 |

Да |

Да |

|

Подготовка к поверке и опробование |

8 |

Да |

Да |

|

Определение метрологических характеристик -Определение измерительного усилия и его колебания |

9 9.1 |

Да |

Нет |

|

Определение отклонения от плоскостности плоских измерительных поверхностей диаметром от 6 мм включительно |

9.2 |

Да |

Да |

|

Определение отклонения от параллельности плоских измерительных поверхностей диаметром от 6 мм включительно для микрометров моделей МК, МКг, МК2, МКг2, МКЗ, МКгЗ, МКЦ, МКЦ2, М3, МЗг, МЗЦ |

9.3 |

Да |

Да |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

|

Определение абсолютной погрешности |

9.4 |

Да |

Да |

|

Определение отклонения длины от номинальной и отклонения от плоскопараллельности измерительных поверхностей установочных мер |

9.5 |

Да |

Да |

3. Требования к условиям проведения поверки

-

3.1. При проведении поверки температура воздуха в помещении не должна превышать (20 ±5) °C.

-

3.2. Изменение температуры в течении 1 часа не более 0,5 °C.

-

3.3. Относительная влажность воздуха должна быть не более 80 %.

-

4. Требования к специалистам, осуществляющим поверку

-

4.1. К проведению поверки допускаются лица, прошедшие обучение в качестве поверителя, ознакомившиеся с настоящей методикой поверки и с эксплуатационной документацией на микрометры и средства поверки, работающие в организации, аккредитованной на право проведения поверки средств измерений.

-

4.2. Для проведения поверки микрометра необходимо от одного до трех поверителей в зависимости от диапазона измерений микрометра.

-

-

5. Метрологические и технические требования к средствам поверки

5.1. При проведении поверки должны применяться средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

1 |

2 |

|

9.1 |

Весы рычажные настольные циферблатные ВРНЦ, наибольший предел взвешивания 10 кг, наименьший предел взвешивания 0,1 кг, цена деления 5 г, пределы допускаемой погрешности не более ±5,0 г на всем диапазоне измерений при первичной поверке на предприятиях: изготовителе и ремонтном или не более ±7,5 г на всем диапазоне измерений при эксплуатации и после ремонта на эксплуатирующем предприятии (per. № 23740-07), стойка типа С-11-28-125x125 о ГОСТ 10197-70 или динамометр |

|

9.2. |

Пластина плоская нижняя стеклянная ПИ 60, класса точности 2, отклонение от плоскостности не более 0,09 мкм (per. № 197-70) |

|

9.3 |

Стеклянные плоскопараллельные пластины ПМ-15, ПМ-40, ПМ-65, ПМ-90, отклонение от взаимной параллельности измерительных плоскостей пластин не должна превышать 0,6 мкм для ПМ-15, 0,8 мкм - для ПМ-40 и ПМ-65, 1,0 мкм -для ПМ-90 (per. № 589-74); рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от 1-Ю’9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Госстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные) |

Продолжение таблицы 2

|

1 |

2 |

|

9.4 |

Рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от 1-10’9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Росстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные) |

|

9.5. |

Рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от 1-Ю'9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Росстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные); прибор универсальный для измерений длины DMS 1000 (per. № 36001-07), пределы допускаемой абсолютной погрешности не более ±(0,2+Л/1000), мкм, где L - в мм |

|

Примечания: Допускается применение аналогичных средств поверки и вспомогательного оборудования, не приведенных в перечне, но обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью | |

-

6. Требования (условия) по обеспечению безопасности проведения поверки

При проведении поверки микрометров должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

7. Внешний осмотр

-

7.1. Внешний осмотр

-

7.1.1. При внешнем осмотре должно быть установлено соответствие микрометра утвержденному типу, а также требованиям паспорта в части комплектности.

-

7.1.2. При осмотре должна быть проверена правильность нанесения маркировки. На микрометре должна быть нанесена следующая информация:

-

-

-

- товарный знак предприятия-изготовителя;

-

- значение отсчета по шкалам стебля и барабана (дискретность отсчета);

-

- диапазон измерений;

-

- заводской номер.

Сведения об исполнении 1 или 2 должны быть занесены в паспорт от руки.

При внешнем осмотре должно быть также проверено: четкость нанесения штрихов и цифр на шкалах стебля и барабана, отсутствие дефектов на микрометрической головке, препятствующих отсчету или ухудшающих внешний вид, на наружных поверхностях измерительных поверхностей микрометров не должно быть сколов и царапин.

-

8. Подготовка к поверке и опробование

8.1 Микрометры, установочные меры и эталонные средства измерений должны быть подготовлены к работе в соответствии с технической документацией на них.

-

8.2. Микрометры и установочные меры должны быть выдержаны в помещении, где проводят испытания не менее 4 ч.

-

8.3. При опробовании проверяют:

-

- плавность перемещения барабана микрометра вдоль стебля;

-

- при наличии стопорного винта проверяют отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться);

-

- неизменность положения закрепленной передвижной или сменной пятки - по отсутствию радиального или осевого качения;

-

- неподвижность циферблата и вращение стрелки при перемещении барабана у микрометров моделей МЛ, МЛг;

-

- обеспечение цифровым отсчетным устройством микрометров выдачи цифровой информации в прямом коде (с указанием знака и абсолютного значения), установки начала отсчета в абсолютной системе координат.

-

9. Определение метрологических характеристик средства измерений

-

9.1. Определение измерительного усилия и его колебания

-

Измерительное усилие микрометра определяют при помощи весов на двух различных участках шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской (для микрометров моделей М3, МЗг, МЗЦ - цилиндрической) поверхностью.

У микрометров моделей МЛ, МЛг с верхним пределом диапазона измерений до 15 мм, а также у микрометров моделей МП, МПг, МГ, МГг, МГЦ, МГЦ2 измерительное усилие и его колебание не проверяются.

Измерения на весах производят по схеме, приведенной в Приложении 2.

Микрометр закрепляют в стойке при помощи кронштейна (Приложение 1) в таком положении, чтобы микрометрический винт занимал вертикальное положение и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее.

Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Полученное значение массы в граммах, деленное на 100 (коэффициент пересчета показаний весов в значения измерительного усилия в Ньютонах), равно измерительному усилию микрометра в Ньютонах.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

Измерительное усилие микрометров должно быть в пределах от 3 до 12 Н. Колебание измерительного усилия не должно превышать 2 Н.

Допускается производить проверку измерительного усилия с помощью динамометра.

Динамометр располагают между измерительными поверхностями микрометра.

При вращении микрометрического винта за трещотку до ее проскальзывания торец скоса гайки динамометра должен находиться между рисками, определяющими допустимые пределы измерительного усилия.

Колебание измерительного усилия определяют на двух различных участках шкалы стебля. Вращая микрометрический винт за трещотку, устанавливают положения, в которых находится край скоса гайки динамометра при перемещении барабана по шкале стебля микрометра.

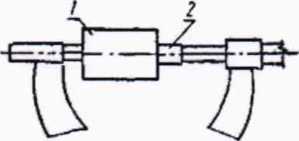

1 - концевая мера длины; 2 - динамометр Рис. 1.

Расстояние между крайними положениями торца скоса гайки не должно превышать половины расстояния между рисками динамометра.

Для микрометров с диапазоном измерений свыше 25 в качестве удлинителя для динамометра можно использовать концевые меры длины или блоки концевых мер длины с размером, равным нижнему пределу диапазона измерений данного микрометра (Рис. 1)

-

9.2. Определение отклонения от плоскостности плоских измерительных поверхностей диаметром от 6 мм включительно

У микрометров моделей МЛ, МЛг с верхним пределом диапазона измерений до 15 мм, а также микрометров моделей МП и МПг отклонение от плоскостности плоских измерительных поверхностей не проверяется.

Отклонение от плоскостности цельных плоских измерительных поверхностей микрометров диаметром > 6 мм определяют интерференционным методом при помощи плоской стеклянной пластины.

Стеклянную пластину накладывают на проверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец), при этом одна полоса соответствует отклонению от параллельности 0,3 мкм. Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

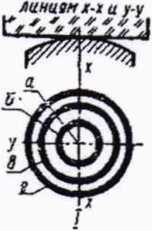

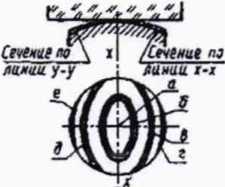

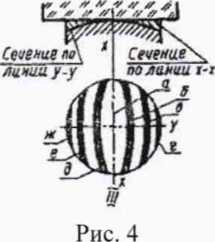

На рис. 2 - 4 приведено увеличенное изображение картины интерференционных полос (колец) при различных формах отклонений от плоскостности измерительной поверхности микрометра. Во всех приведенных случаях отсчет полос (колец) равен 2.

На рис. 2 измерительная поверхность представляет собой сферу и интерференционные кольца бив ограничены окружностями (контакт в точке а). Кольцо г так же, как и полосы г и е на рис. 3 и г и ж на рис. 4 во внимание не принимаются, поскольку они расположены от края измерительной поверхности на расстоянии менее 0,5 мм.

Сечение по

Рис. 2

На рис. 3 контакт стеклянной пластины с измерительной поверхностью микрометра также осуществляется в одной точке, однако радиус кривизны измерительной поверхности в сечении Х-Х больше, чем в сечении Y-Y. Здесь кольцо б считается первой полосой, а полосы в и д принимаются за одну полосу (кольцо), поскольку при большей измерительной поверхности микрометра эти полосы соединились бы.

Рис. 3

На рис. 4 контакт стеклянной пластины с измерительной поверхностью микрометра, которая представляет собой цилиндрическую поверхность, осуществляется по линии а. Здесь полосы ограничены прямыми линиями и так же, как полосы в и д в предыдущем случае, каждая пара полос (б - д и в - е) считается соответственно одной полосой.

Если по обе стороны от точки (линии) контакта будет наблюдаться неодинаковое число полос, то отсчет полос производится на той стороне, где число видимых полос будет больше.

Для микрометров с диаметром измерительной поверхности меньше 6 мм отклонение от плоскостности плоских измерительных поверхностей не проверяется.

Отклонение от плоскостности плоских измерительных поверхностей микрометров не должно превышать 0,9 мкм.

-

9.3. Определение отклонения от параллельности плоских измерительных поверхностей диаметром от 6 мм включительно для микрометров моделей МК, МКг, МК2, МКг2, МКЗ, МКгЗ, МКЦ, МКЦ2, М3, МЗг, МЗЦ

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений до 100 мм включительно определяют при помощи стеклянных плоскопараллельных пластин, а свыше 100 мм - при помощи концевых мер длины при незакрепленном стопорном винте.

-

9.3.1. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений до 100 мм включительно определяют интерференционным методом по четырем стеклянным плоскопараллельным пластинам, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями микрометра, при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения, при котором была бы наименьшая сумма полос на обеих измерительных поверхностях. Отклонение от параллельности плоских измерительных поверхностей определяется наибольшей из сумм интерференционных полос, подсчитанной для каждой из четырех стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей не должны превышать значений, указанных в таблице 3.

-

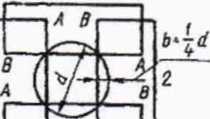

9.3.2. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерений свыше 100 мм определяют по концевым мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1. 2, 3. 4, на расстоянии b от края измерительной поверхности, как показано на рис. 5, и подводят измерительные поверхности микрометра при использовании устройства, обеспечивающего измерительное усилие.

J

В A

/

Рис. 5

Для исключения влияния отклонения от параллельности плоских измерительных поверхностей концевых мер. их устанавливают между измерительными поверхностями микрометра одним и тем же краем АВ.

Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях меры и не должно превышать значений, указанных в таблице 3.

Для микрометров М3. МЗг, МЗЦ со срезанной пяткой и/или измерительной поверхностью микрометрической головки отклонение от параллельности не проверяется.

Таблица 3.

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана(дискретность отсчета), мм |

Отклонение от параллельности плоских измерительных поверхностейп. мкм, не более |

|

МК |

От 0 до 25 |

0,01 |

1,5 |

|

От 25 до 50 |

0,01 |

2,0 | |

|

От 50 до 75 |

0,01 |

3,0 | |

|

От 75 до 100 |

0,01 |

3,0 | |

|

От 100 до 125 |

0,01 |

3,0 | |

|

От 125 до 150 |

0,01 |

3,0 | |

|

От 150 до 175 |

0,01 |

3.0 | |

|

От 175 до 200 |

0,01 |

3,0 | |

|

От 200 до 225 |

0,01 |

4.0 | |

|

От 225 до 250 |

0,01 |

4,0 | |

|

От 250 до 275 |

0,01 |

5.0 | |

|

От 275 до 300 |

0,01 |

5,0 | |

|

МКг |

От 0 до 25 |

0,01 |

1,5 |

|

От 25 до 50 |

0,01 |

2,0 | |

|

От 50 до 75 |

0,01 |

3.0 | |

|

От 75 до 100 |

0,01 |

3,0 | |

|

От 100 до 125 |

0,01 |

3,0 | |

|

От 125 до 150 |

0,01 |

3,0 | |

|

От 150 до 175 |

0,01 |

3,0 | |

|

От 175 до 200 |

0,01 |

3,0 | |

|

От 200 до 225 |

0,01 |

4,0 | |

|

От 225 до 250 |

0,01 |

4,0 | |

|

От 250 до 275 |

0,01 |

5,0 | |

|

От 275 до 300 |

0,01 |

5,0 |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Отклонение от параллельности плоских измерительных поверхностей11, мкм. не более |

|

МК2 |

От 0 до 25 |

0.001 |

1,5 |

|

От 25 до 50 |

0,001 |

2,0 | |

|

От 50 до 75 |

0,001 |

3,0 | |

|

От 75 до 100 |

0.001 |

3,0 | |

|

От 100 до 125 |

0,001 |

3,0 | |

|

От 125 до 150 |

0.001 |

3,0 | |

|

От 150 до 175 |

0,001 |

3,0 | |

|

От 175 до 200 |

0,001 |

3,0 | |

|

От 200 до 225 |

0,001 |

4,0 | |

|

От 225 до 250 |

0,001 |

4,0 | |

|

От 250 до 275 |

0.001 |

5,0 | |

|

От 275 до 300 |

0,001 |

5,0 | |

|

МКг2 |

От 0 до 25 |

0,001 |

1,5 |

|

От 25 до 50 |

0.001 |

2,0 | |

|

От 50 до 75 |

0,001 |

3,0 | |

|

От 75 до 100 |

0,001 |

3,0 | |

|

От 100 до 125 |

0,001 |

3,0 | |

|

От 125 до 150 |

0,001 |

3,0 | |

|

МКг2 |

От 150 до 175 |

0.001 |

3,0 |

|

От 175 до 200 |

0,001 |

3,0 | |

|

От 200 до 225 |

0.001 |

4,0 | |

|

От 225 до 250 |

0.001 |

4,0 | |

|

От 250 до 275 |

0,001 |

5,0 | |

|

От 275 до 300 |

0.001 |

5.0 | |

|

МКЗ |

От 0 до 50 |

0,01 |

3,0 |

|

От 50 до 100 |

0.01 |

3,0 | |

|

От 0 до 100 |

0,01 |

3,0 | |

|

От 100 до 200 |

0,01 |

4,0 | |

|

От 200 до 300 |

0,01 |

50.0 | |

|

От 300 до 400 |

0,01 |

5,0 | |

|

От 400 до 500 |

0,01 |

7,0 | |

|

От 500 до 600 |

0,01 |

7,0 | |

|

От 600 до 700 |

0,01 |

14,0 | |

|

От 700 до 800 |

0,01 |

16,0 | |

|

От 800 до 900 |

0,01 |

18,0 | |

|

От 900 до 1000 |

0,01 |

20,0 | |

|

МКгЗ |

От 300 до 400 |

0,01 |

5,0 |

|

От 400 до 500 |

0,01 |

7,0 | |

|

От 500 до 600 |

0.01 |

7,0 | |

|

МКЦ |

От 0 до 25 |

0,001 |

1,5 |

|

От 25 до 50 |

0,001 |

2,0 | |

|

От 50 до 75 |

0,001 |

3,0 | |

|

От 75 до 100 |

0,001 |

3,0 | |

|

От 100 до 125 |

0,001 |

3,0 | |

|

От 125 до 150 |

0.001 |

3,0 | |

|

От 150 до 175 |

0,001 |

3,0 |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана(дискретность отсчета), мм |

Отклонение от параллельности плоских измерительных поверхностей1), мкм, не более |

|

МКЦ |

От 175 до 200 |

0,001 |

з.о |

|

От 200 до 225 |

0,001 |

4,0 | |

|

От 225 до 250 |

0,001 |

4,0 | |

|

От 250 до 275 |

0,001 |

5,0 | |

|

От 275 до 300 |

0,001 |

5,0 | |

|

МКЦ2 |

От 0 до 50 |

0,001 |

3.0 |

|

От 50 до 100 |

0.001 |

3,0 | |

|

От 0 до 100 |

0,001 |

3,0 | |

|

От 100 до 200 |

0,001 |

4,0 | |

|

От 200 до 300 |

0,001 |

5,0 | |

|

От 300 до 400 |

0,001 |

5,0 | |

|

От 400 до 500 |

0,001 |

7,0 | |

|

От 500 до 600 |

0,001 |

7,0 | |

|

От 600 до 700 |

0,001 |

14.0 | |

|

От 700 до 800 |

0,001 |

16,0 | |

|

От 800 до 900 |

0,001 |

18.0 | |

|

От 900 до 1000 |

0,001 |

20,0 | |

|

М3 |

От 0 до 25 |

0,01 |

5,02’ |

|

От 25 до 50 |

0,01 |

5,021 | |

|

От 50 до 75 |

0,01 |

5^ | |

|

От 75 до 100 |

0,01 |

5,02' | |

|

От 100 до 125 |

0,01 |

6,02'; 7,0^’ | |

|

От 125 до 150 |

0,01 |

6,02); 7.0*’ | |

|

От 150 до 175 |

0,01 |

6,02’; 7,0*’ | |

|

От 175 до 200 |

0,01 |

6.0-*; 8,0*’ | |

|

МЗг |

От 0 до 25 |

0,01 |

2,0 |

|

От 25 до 50 |

0.01 |

2.0 | |

|

От 50 до 75 |

0,01 |

3.0 | |

|

От 75 до 100 |

0,01 |

3,0 | |

|

МЗЦ |

От 0 до 25 |

0,001 |

5,021 |

|

От 25 до 50 |

0,001 |

5,02’ | |

|

От 50 до 75 |

0,001 |

5,02’ | |

|

От 75 до 100 |

0,001 |

5,02’ | |

|

От 100 до 125 |

0,001 |

6,02’; 7,0** | |

|

От 125 до 150 |

0,001 |

6,021; 7,0*’ | |

|

От 150 до 175 |

0.001 |

6,02’; 7,0*’ | |

|

От 175 до 200 |

0,001 |

6,02’; 8,0** |

Примечание:

1 ’ - для измерительных поверхностей диаметром от 6 мм включительно

- с тарельчатыми измерительными поверхностями 020 мм ?> - с тарельчатыми измерительными поверхностями 030 мм

Для микрометров с диаметром измерительной поверхности меньше 6 мм отклонение от параллельности плоских измерительных поверхностей не проверяется.

-

9.4. Определение абсолютной погрешности.

-

9.4.1. Абсолютную погрешность микрометров определяют не менее чем в пяти равномерно расположенных точках шкалы диапазона измерений микрометра путем сравнения показаний с размерами концевых мер длины.

-

Точки, в которых рекомендуется производить проверку микрометров, указаны в

таблице 4.

Таблица 4

|

Диапазон измерений микрометра, мм |

Рекомендуемые номинальные значения размеров концевых мер длины, используемых при испытаниях, мм |

|

0-5 |

1; 2; 3; 4; 5 |

|

0 — 6,5 |

1,0; 2,5; 4,0; 5,0; 6.5 |

|

0-10 |

2; 4; 6: 8: 10 |

|

0-13 |

2; 5; 8; 11; 13 |

|

0-15 |

2; 5; 8; 10; 15 |

|

0-25 |

5,12; 10,24; 15,36; 21,50; 25.00 |

|

А -(А + 25) |

А+5,12; А+10,24; А+15,36; А+21,50; А+25.00 |

|

0-30 |

5,12; 10,24; 15,36; 21,50; 25,00; 30,00 |

|

Примечания:

| |

Разность между показаниями микрометра и действительным размером концевой меры длины равна абсолютной погрешности измерений микрометров не должна превышать пределов допускаемой абсолютной погрешности, указанных в таблице 5.

-

9.4.2. Абсолютную погрешность микрометров моделей МГ, МГг и МГЦ определяют по концевым мерам длины по схеме, указанной в Приложении 3. Микрометр устанавливают на ноль и определяют абсолютную погрешность в пяти (не менее) равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер длины (см. таблицу 4).

Разность между показаниями микрометра и действительным размером концевой меры длины равна абсолютной погрешности измерений микрометров не должна превышать пределов допускаемой абсолютной погрешности, указанных в таблице 5.

Таблица 5

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

МК |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8,0 | |

|

От 75 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

От 100 до 125 |

0,01 |

±6,0 |

±9,0 | |

|

От 125 до 150 |

0,01 |

±6,0 |

±9,0 | |

|

От 150 до 175 |

0.01 |

±7,0 |

±11,0 | |

|

От 175 до 200 |

0,01 |

±7,0 |

±11,0 | |

|

От 200 до 225 |

0,01 |

±8,0 |

±12,0 | |

|

От 225 до 250 |

0,01 |

±8.0 |

±12,0 | |

|

От 250 до 275 |

0,01 |

±9,0 |

±14,0 | |

|

От 275 до 300 |

0.01 |

±9,0 |

±14.0 | |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

МКг |

От 0 до 25 |

0,01 |

±2,0 |

±4,0 |

|

От 25 до 50 |

0,01 |

±2,5 |

±4,0 | |

|

От 50 до 75 |

0,01 |

±2,5 |

±4,0 | |

|

От 75 до 100 |

0,01 |

±2,5 |

±4,0 | |

|

От 100 до 125 |

0,01 |

±3,0 |

±5.0 | |

|

От 125 до 150 |

0,01 |

±3,0 |

±5,0 | |

|

От 150 до 175 |

0,01 |

±3,0 |

±5,0 | |

|

От 175 до 200 |

0,01 |

±3,0 |

±5.0 | |

|

От 200 до 225 |

0,01 |

±4,0 |

±6,0 | |

|

От 225 до 250 |

0,01 |

±4,0 |

±6,0 | |

|

От 250 до 275 |

0,01 |

±4,0 |

±6,0 | |

|

От 275 до 300 |

0,01 |

±4,0 |

±6,0 | |

|

МК2 |

От 0 до 25 |

0.001 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0.001 |

±4.0 |

±6,0 | |

|

От 50 до 75 |

0.001 |

±5,0 |

±8,0 | |

|

От 75 до 100 |

0,001 |

±5,0 |

±8,0 | |

|

От 100 до 125 |

0.001 |

±6,0 |

±9.0 | |

|

От 125 до 150 |

0,001 |

±6.0 |

±9,0 | |

|

От 150 до 175 |

0,001 |

±7,0 |

±11.0 | |

|

От 175 до 200 |

0.001 |

±7.0 |

±11,0 | |

|

От 200 до 225 |

0,001 |

±8,0 |

±12.0 | |

|

От 225 до 250 |

0,001 |

±8,0 |

±12,0 | |

|

От 250 до 275 |

0,001 |

±9,0 |

±14.0 | |

|

От 275 до 300 |

0,001 |

±9,0 |

±14.0 | |

|

МКг2 |

От 0 до 25 |

0,001 |

±2,0 |

±3,0 |

|

От 25 до 50 |

0,001 |

±2,0 |

±3,0 | |

|

От 50 до 75 |

0,001 |

±3,0 |

±5,0 | |

|

От 75 до 100 |

0,001 |

±3,0 |

±5,0 | |

|

От 100 до 125 |

0,001 |

±3,0 |

±5,0 | |

|

От 125 до 150 |

0,001 |

±3,0 |

±5.0 | |

|

От 150 до 175 |

0.001 |

±3,0 |

±5,0 | |

|

От 175 до 200 |

0.001 |

±3,0 |

±5,0 | |

|

От 200 до 225 |

0,001 |

±4,0 |

±6,0 | |

|

От 225 до 250 |

0.001 |

±4,0 |

±6,0 | |

|

От 250 до 275 |

0,001 |

±4,0 |

±6,0 | |

|

От 275 до 300 |

0.001 |

±4,0 |

±6,0 | |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

МКЗ |

От 0 до 50 |

0,01 |

±4,0 |

±6,0 |

|

От 50 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

От 0 до 100 |

0,01 |

±5.0 |

±8,0 | |

|

От 100 до 200 |

0,01 |

±7,0 |

±11,0 | |

|

От 200 до 300 |

0,01 |

±9,0 |

±14,0 | |

|

От 300 до 400 |

0,01 |

±11,0 |

±17.0 | |

|

От 400 до 500 |

0,01 |

±12,0 |

±20,0 | |

|

От 500 до 600 |

0,01 |

±14,0 |

±21,0 | |

|

От 600 до 700 |

0,01 |

±16,0 |

±24,0 | |

|

От 700 до 800 |

0,01 |

±18,0 |

±27,0 | |

|

От 800 до 900 |

0,01 |

±20,0 |

±30,0 | |

|

От 900 до 1000 |

0,01 |

±22,0 |

±33,0 | |

|

МКгЗ |

От 300 до 400 |

0,01 |

±5,0 |

±8.0 |

|

От 400 до 500 |

0,01 |

±5,0 |

±8,0 | |

|

От 500 до 600 |

0,01 |

±6,0 |

±10,0 | |

|

МКЦ |

От 0 до 25 |

0.001 |

±2,0 |

±3,0 |

|

От 25 до 50 |

0,001 |

±2,0 |

±3,0 | |

|

От 50 до 75 |

0,001 |

±3,0 |

±5,0 | |

|

От 75 до 100 |

0.001 |

±3,0 |

±5.0 | |

|

От 100 до 125 |

0,001 |

±3,0 |

±5,0 | |

|

От 125 до 150 |

0,001 |

±3,0 |

±5,0 | |

|

От 150 до 175 |

0,001 |

±4.0 |

±6.0 | |

|

От 175 до 200 |

0,001 |

±4.0 |

±6,0 | |

|

От 200 до 225 |

0,001 |

±4,0 |

±6,0 | |

|

От 225 до 250 |

0.001 |

±4,0 |

±6,0 | |

|

От 250 до 275 |

0.001 |

±5,0 |

±8,0 | |

|

От 275 до 300 |

0,001 |

±5,0 |

±8,0 | |

|

МКЦ2 |

От 0 до 50 |

0.001 |

±4.0 |

±6,0 |

|

От 50 до 100 |

0,001 |

±5,0 |

±8,0 | |

|

От 0 до 100 |

0,001 |

±5,0 |

±8,0 | |

|

От 100 до 200 |

0,001 |

±7,0 |

±11,0 | |

|

От 200 до 300 |

0,001 |

±9,0 |

±14,0 | |

|

От 300 до 400 |

0,001 |

±11,0 |

±17,0 | |

|

От 400 до 500 |

0,001 |

±13,0 |

±20.0 | |

|

От 500 до 600 |

0,001 |

±14.0 |

±21,0 | |

|

От 600 до 700 |

0.001 |

±16,0 |

±24,0 | |

|

От 700 до 800 |

0,001 |

±18,0 |

±27.0 | |

|

От 800 до 900 |

0,001 |

±20,0 |

±30,0 | |

|

От 900 до 1000 |

0,001 |

±22,0 |

±33,0 | |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

МТ |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

МТг |

От 0 до 25 |

0,01 |

±2,0 |

±4.0 |

|

МТ2 |

От 0 до 25 |

0,01 |

±8,0 |

±12.0 |

|

От 25 до 50 |

0,01 |

±8,0 |

±12,0 | |

|

МТН |

От 0 до 25 |

0,01 |

±6,0 |

±9,0 |

|

От 25 до 50 |

0,01 |

±6,0 |

±9,0 | |

|

МЛ |

От 0 до 15 |

0,01 |

±4,0 |

±6,0 |

|

От 0 до 25 |

0,01 |

±4.0 |

±6,0 | |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8,0 | |

|

МЛг |

От 0 до 5 |

0,01 |

±4,0 |

±6,0 |

|

От 0 до 10 |

0,01 |

±4,0 |

±6,0 | |

|

От 0 до 25 |

0,01 |

±4,0 |

±6,0 | |

|

МЛ2 |

От 0 до 25 |

0,01 |

±6,0 |

±9,0 |

|

М3 |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8.0 | |

|

От 75 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

От 100 до 125 |

0.01 |

±6,0 |

±9,0 | |

|

От 125 до 150 |

0.01 |

±6,0 |

±9,0 | |

|

От 150 до 175 |

0,01 |

±7,0 |

±11,0 | |

|

От 175 до 200 |

0.01 |

±7,0 |

±11.0 | |

|

МЗг |

От 0 до 25 |

0,01 |

±4,0 |

±5,0 |

|

От 25 до 50 |

0.01 |

±4,0 |

±5,0 | |

|

От 50 до 75 |

0,01 |

±4,0 |

±5,0 | |

|

От 75 до 100 |

0,01 |

±4,0 |

±5,0 | |

|

МЗЦ |

От 0 до 25 |

0,001 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,001 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0.001 |

±5,0 |

±8.0 | |

|

От 75 до 100 |

0.001 |

±5,0 |

±8.0 | |

|

От 100 до 125 |

0.001 |

±6,0 |

±9,0 | |

|

От 125 до 150 |

0,001 |

±6,0 |

±9,0 | |

|

От 150 до 175 |

0.001 |

±7,0 |

±11.0 | |

|

От 175 до 200 |

0,001 |

±7,0 |

±11,0 | |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

ММП |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8,0 | |

|

От 75 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

От 100 до 125 |

0,01 |

±6,0 |

±9,0 | |

|

От 125 до 150 |

0,01 |

±6,0 |

±9,0 | |

|

От 150 до 175 |

0,01 |

±7,0 |

±11.0 | |

|

От 0 до 25 |

0,001 |

±3,0 |

±5.0 | |

|

От 25 до 50 |

0,001 |

±4,0 |

±6,0 | |

|

ММПЦ |

От 0 до 25 |

0,001 |

±2,0 |

±3,0 |

|

От 25 до 50 |

0,001 |

±2,0 |

±3,0 | |

|

От 50 до 75 |

0,001 |

±3,0 |

±5,0 | |

|

От 75 до 100 |

0,001 |

±3,0 |

±5,0 | |

|

От 100 до 125 |

0,001 |

±3,0 |

±5,0 | |

|

От 125 до 150 |

0,001 |

±3,0 |

±5,0 | |

|

От 150 до 175 |

0,001 |

±4,0 |

±6,0 | |

|

МНП |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8.0 | |

|

От 75 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

От 100 до 125 |

0,01 |

±6,0 |

±9,0 | |

|

От 125 до 150 |

0,01 |

±6,0 |

±9,0 | |

|

От 150 до 175 |

0,01 |

±7,0 |

±11,0 | |

|

От 175 до 200 |

0,01 |

±7,0 |

±11,0 | |

|

МНПЦ |

От 0 до 25 |

0,001 |

±2,0 |

±3,0 |

|

От 25 до 50 |

0,001 |

±2,0 |

±3,0 | |

|

От 50 до 75 |

0,001 |

±3,0 |

±5,0 | |

|

От 75 до 100 |

0,001 |

±3,0 |

±5,0 | |

|

От 100 до 125 |

0,001 |

±3,0 |

±5,0 | |

|

От 125 до 150 |

0,001 |

±3,0 |

±5,0 | |

|

От 150 до 175 |

0,001 |

±4,0 |

±6,0 | |

|

От 175 до 200 |

0,001 |

±4,0 |

±6,0 | |

|

МТП |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,01 |

±5,0 |

±8.0 | |

|

От 75 до 100 |

0,01 |

±5,0 |

±8,0 | |

|

МТПЦ |

От 0 до 25 |

0,001 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,001 |

±4,0 |

±6,0 | |

|

От 50 до 75 |

0,001 |

±5,0 |

±8.0 | |

|

От 75 до 100 |

0.001 |

±5,0 |

±8,0 | |

|

Модель |

Диапазон измерений, мм |

Значение отсчета по шкалам стебля и барабана (дискретность отсчета), мм |

Пределы допускаемой абсолютной погрешности, мкм | |

|

Исполнение 1 |

Исполнение 2 | |||

|

МКБ |

От 0 до 25 |

0,01 |

±5,0 |

±8.0 |

|

От 25 до 50 |

0,01 |

±6,0 |

±9,0 | |

|

От 50 до 75 |

0,01 |

±7,0 |

±11,0 | |

|

От 75 до 100 |

0,01 |

±8.0 |

±12,0 | |

|

МКБЦ |

От 0 до 25 |

0,001 |

±5,0 |

±8.0 |

|

От 25 до 50 |

0,001 |

±6,0 |

±9,0 | |

|

От 50 до 75 |

0.001 |

±7,0 |

±11,0 | |

|

От 75 до 100 |

0,001 |

±8,0 |

±12.0 | |

|

МСП |

От 0 до 25 |

0,01 |

±4,0 |

±6,0 |

|

От 25 до 50 |

0,01 |

±4,0 |

±6,0 | |

|

МСПЦ |

От 0 до 25 |

0.001 |

±4,0 |

±6.0 |

|

От 25 до 50 |

0,001 |

±4,0 |

±6.0 | |

|

МП |

От 0 до 10 |

0,01 |

±4,0 |

±6.0 |

|

МПг |

От 0 до 10 |

0,01 |

±2,0 |

±4,0 |

|

МГ |

От 0 до 5 |

0,01 |

±5,0 |

±8.0 |

|

От 0 до 6,5 |

0,01 |

±3,0 |

±5,0 | |

|

От 0 до 13 |

0,01 |

±3,0 |

±5,0 | |

|

От 0 до 15 |

0,01 |

±3,0 |

±5,0 | |

|

От 0 до 25 |

0,01 |

±3,0 |

±5,0 | |

|

От 0 до 50 |

0,01 |

±5,0 |

±8,0 | |

|

От 0 до 25 |

0,001 |

±2,0 |

±4.0 | |

|

От 0 до 25 |

0,002 |

±3,0 |

±5,0 | |

|

От 0 до 50 |

0,001 |

±3,0 |

±5,0 | |

|

МГг |

От 0 до 25 |

0,01 |

±1,5 |

±3,0 |

|

МГЦ |

От 0 до 25 |

0.001 |

±3,0 |

±5,0 |

|

От 0 до 50 |

0,001 |

±5,0 |

±8,0 | |

|

МГЦ2 |

От 0 до 30 |

0.001 |

±3,0 |

±5,0 |

|

От 0 до 50 |

0.001 |

±5,0 |

±8,0 | |

9.5. Определение отклонения длины от номинальной и отклонения от плосконараллельности измерительных поверхностей установочных мер

Отклонение длины от номинальной и отклонение от плоскопараллельности измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров.

-

9.5.1. Установочные меры с плоскими измерительными поверхностями проверяют сравнением с концевыми мерами длины соответствующих размеров на приборе универсальном для измерений длины с использованием сферических наконечников, добиваясь наименьших показаний прибора при покачивании меры вокруг горизонтальной и вертикальной осей.

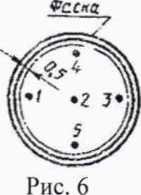

Отклонение длины установочной меры от номинального значения определяют в средней точке 2 и в четырех точках 7. 3, 7 и 5, расположенных на расстоянии 0,7 - 1,0 мм от края измерительной поверхности (рис. 6).

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

За отклонение от плоскопараллельности измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчетов в точках 7, 2, 3, 4 и 5.

Отклонения длины установочных мер от номинальных размеров и отклонения от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, указанных в таблице 6.

-

9.5.2. Установочные меры со сферическими измерительными поверхностями проверяют на приборе универсальном для измерений длины с использованием плоских наконечников, добиваясь наибольших показаний прибора при повороте меры вокруг горизонтальной и вертикальной осей. Проверяемую установочную меру устанавливают в этом случае на двух опорах, расположенных на расстоянии 0.2L от концов меры, где L -номинальная длина меры.

Отклонения длины установочных мер от номинальных размеров не должны превышать значений, указанных в таблице 6.

Таблица 6

|

Номинальный размер установочных мер |

Допускаемые отклонения длины установочных мер от номинальных размеров, мкм |

Отклонения от плоскопараллельности измерительных поверхностей установочных мер, мкм, не более |

|

25; 50 |

±2.0 |

1,0 |

|

75 |

±2,0 |

1,5 |

|

100; 125 |

±2,0 |

2,0 |

|

150;175 |

±3,0 |

2,5 |

|

200 |

±3.0 |

3,5 |

|

225;250; 275 |

±4,0 |

3,5 |

|

300; 325; 350; 375; 400; 425 |

±5,0 |

- |

|

450;475; 500; 525; 575 |

±5,0 |

- |

|

625;675;725 |

±7,0 |

- |

|

775; 825; 875; 925; 975 |

±8,0 |

- |

-

10. Подтверждение соответствия средства измерений метрологическим требованиям

Микрометр считается прошедшим поверку, если по пунктам 7 и 8 соответствует перечисленным требованиям, а полученные результаты измерений по пунктам 9.1 - 9.5 не превышают допустимых значений.

В случае подтверждения соответствия микрометра метрологическим требованиям, результаты поверки считаются положительными и микрометр признают пригодным к применению.

В случае, если соответствие микрометра метрологическим требованиям не подтверждено, то результаты поверки считаются отрицательными и микромер признают непригодным к применению.

-

11. Оформление результатов поверки

-

11.1. Результаты поверки оформляются протоколом, составленным в произвольной форме и содержащим результаты по каждой операции, указанной в таблице 1.

-

11.2. При положительных результатах поверки сведения о результатах поверки средства измерений передаются в Федеральный информационный фонд по обеспечению единства измерений. В соответствии с действующим законодательством допускается выдача свидетельства о поверке и (или) в паспорт средства измерений вносить запись о проведенной поверке.

-

11.3. При отрицательных результатах поверки сведения о результатах поверки средства измерений передаются в Федеральный информационный фонд по обеспечению единства измерений. В соответствии с действующим законодательством допускается выдача извещения о непригодности к применению средства измерений с указанием основных причин непригодности.

-

Зам. нач. отдела 203

Е.А. Милованова

Н.П. Кравченко

ФГУП«ВНИИМС»

Ведущий инженер отдела 203

ФГУП «ВНИИМС»

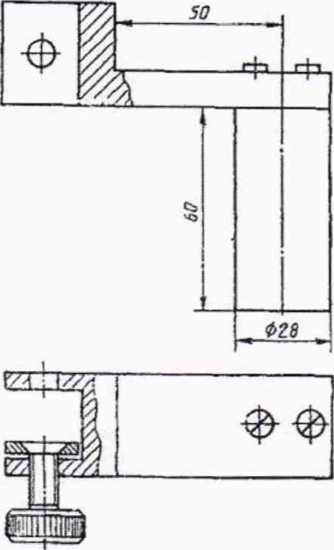

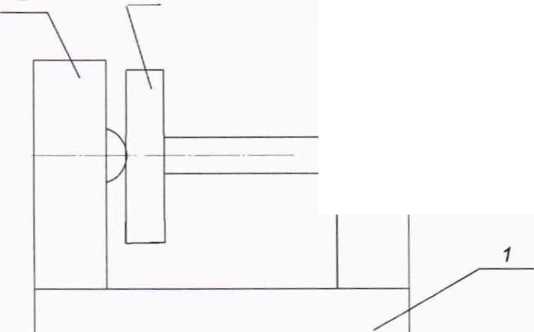

ПРИЛОЖЕНИЕ 1

Справочное

КРОНШТЕЙН

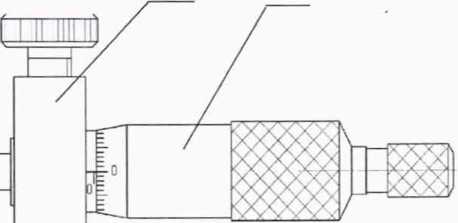

ПРИЛОЖЕНИЕ 2

Справочное

СХЕМА ОПРЕДЕЛЕНИЯ ИЗМЕРИТЕЛЬНОГО УСИЛИЯ МИКРОМЕТРА

1 - циферблатные весы; 2 - микрометр: 3 - вставка с плоской или цилиндрической поверхностью; 4 - стол; 5 - устройство для крепления микрометр

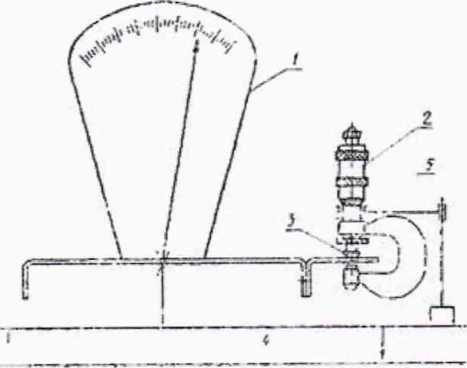

ПРИЛОЖЕНИЕ 3

Справочное

СХЕМА ДЛЯ ОПРЕДЕЛЕНИЯ АБСОЛЮТНОЙ ПОГРЕШНОСТИ МИКРОМЕТРОВ МОДЕЛЕЙ МГ, МГг И МГЦ

2 3

4 5

1 - основание; 2 -ложная пятка; 3 - блок концевых мер длины; 4 -крепление микрометра; 5 -проверяемый микрометр