Методика поверки «Система весоизмерительная станции затаривания Delaere EV2SR» (ГУКН. 427812.001МП)

СОГЛАСОВАНО

УТВЕРЖДАЮ

Главный метролог

ЦСМ»

Т.Б. Змачинская

2018 г.

ГУКН. 427812.001МП

2018 г.

СОДЕРЖАНИЕ

-

2 Средства поверки.............................................................................................................................

Область применения

Настоящая методика поверки распространяется Систему весоизмерительная станции затаривания DELAERE EV2SR, зав. № 21702009/1704626, производства Компании DELAERE ENGINEERING BVBA. Бельгия и устанавливает основные методы и средства первичной и периодической поверки.

Система весоизмерительная станции затаривания DELAERE EV2SR. зав. № 21702009/1704626 изготовлена по технической документации Компании DELAERE ENGINEERING BVBA. Бельгия и установлена на территории ООО «РусВинил», Нижегородская область. Кстовский район, г. Кстово

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИПри поверке должны быть выполнены операции, указанные в табл. 1.1.

Таблица 1.1

|

№ |

Наименование операции |

Номер пункта методики |

Выполнение операций | |

|

при первичной поверке |

при периодической поверке | |||

|

1 |

Внешний осмотр |

6.1 |

Да |

Да |

|

2 |

Опробование |

6.2 |

Да |

Да |

|

3 |

Идентификация программного обеспечения |

6.3 |

Да |

Да |

|

4 |

Определение метрологических характеристик |

6.4 |

Да |

Да |

|

5 |

Оформление результатов поверки |

7 |

Да |

Да |

При проведении поверки должны применяться средства измерений и вспомогательное оборудование, указанные в табл.2.1

Табл и ца 2.1

|

№ |

Средства поверки |

Примечания |

|

1 |

Гири с номинальным значение 20 кг 75 шт. 4 разряда по ГОСТ 8.021 -2015 и/или класса точности М| по ГОСТ OIML R 111-1-2009 |

* |

|

2 |

Термогигрометр Testo 622 |

* |

Примечание:

* - допускается применение аналогичных средств поверки, обеспечивающих определение

метрологических характеристик поверяемого СИ с требуемой точностью;

3 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИПри проведении поверки должны быть соблюдены требования безопасности в соответствии с ГОСТ 12.2.003. а также требования безопасности и меры предосторожности, указанные в эксплуатационной документации на поверяемую систему и применяемые средства поверки.

4 УСЛОВИЯ ПОВЕРКИ-

4.1 Поверка должна осуществляться в следующих условиях:

-

- температура окружающего воздуха - (20 ± 5) °C,

-

- атмосферное давление от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.);

-

- относительная влажность воздуха от 45 до 80 %;

-

4.2 Поверка должна проводиться в отапливаемых помещениях, оборудованных приточно-вытяжной вентиляцией и сетевым напряжением (220 ± 10) В переменного тока.

Перед проведением поверки проводят все необходимые регламентные работы, указанные в эксплуатационной документации на систему, включая прогрев погрузчика.

Опробование и определение метрологических характеристик систем производят в соответствии с требованиями эксплуатационной документации после подключения их к источнику питания и прогрева в течение установленного времени, указанного в эксплуатационной документации на систему.

Проверяют наличие и исправность средств измерения и вспомогательного оборудования.

Все средства поверки должны быть поверены и иметь действующие свидетельства о поверке или отметки о поверке, кроме контрольных грузов и контрольных проб из сыпучего материала.

6 ПРОВЕДЕНИЕ ПОВЕРКИ-

6.1. Внешний осмотр

-

6.1.1 При внешнем осмотре должно быть установлено соответствие системы и ее компонентов эксплуатационной документации

-

6.1.2 При внешнем осмотре должно быть установлено:

-

- отсутствие видимых повреждений системы и электропроводки;

-

- соответствие комплектности системы, качества грузоприемиого устройства, покрытий деталей и сборочных единиц требованиям эксплуатационной документации.

-

6.2. Опробование

6.2.1. Во время опробования необходимо провести мероприятия, указанные в эксплуатационной документации и выявить, что изделие адекватно реагирует на подаваемые команды, все заявленные функции работают корректно.

При опробовании системы проводится пробное затаривание образцами продукции массой не менее 1000 кт. Порядок работы согласно руководству оператора.

6.3 Идентификация программного обеспечения

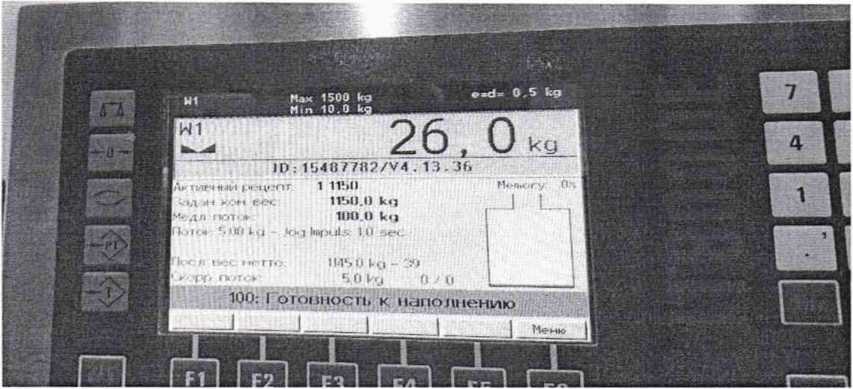

Во время опробования, поверитель должен убедиться, что идентификационные признаки программного обеспечения соответствуют указанным в описании типа настоящего изделия. Для выявления идентификационных признаков необходимо провести алгоритм действий приведенный в Руководстве по эксплуатации на изделие. Идентификационным признаком ПО «RTC» служит номер версии, который отображается на панели Весового терминала. При входе в экранную маску «Диалог сервисного меню», нажатием комбинаций двух клавиш (рисунок 1), на короткое время на экран Весового терминал выводится индикация цифрового идентификатора ПО и номер версии ПО (рисунок 2). Метрологические характеристики Системы, указанные в таблице 6.1, нормированы с учетом ПО.

Iли L И* IРисунок 1- Комбинация клавиш

Таблица 6.1 - Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

RTC |

|

Номер версии (идентификационный номер) ПО |

4.13.36 |

|

Цифровой идентификатор ПО |

15487782 |

Рисунок 2 - Индикация цифрового идентификатора ПО и номер версии ПО

При положительных результатах идентификации программного обеспечения приступите к определению метрологических характеристик.

6.4 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК

-

6.4.1 Определение абсолютной погрешности измерения массы весового устройства системы

Абсолютную погрешность измерения массы системой определяют при центральном нагружении платформы в трех точках равных 500 кг, 1000 кг и 1500 кг. Для этого в центр платформы устанавливают гири с номинальным значением 20 кг. Число гирь, необходимых для воспроизведения требуемой массы приведено в таблице 6.2.

В каждой зоне должно быть осуществлено не менее 5 взвешиваний.

Таблица 6.2________________________________________________________

|

Точка поверки /и действ, кг |

Число гирь номинальной массой 20 кг, соответствующих точке поверки |

|

500 |

25 |

|

1000 |

50 |

|

1500 |

75 |

6.4.2 После нагружения гирями, считывают результат измерения массы на экране системы

-

6.4.3 Абсолютная погрешность измерения массы X. определяется по формуле:

V. = С1)

где : ■ результат измерения массы системой, кг;

- номинальное значение массы гирь, применяемых при определении абсолютной погрешности в точке поверки, кг.

-

6.4.4 Абсолютная погрешность, рассчитанная по формуле (1), не должна превышать ±1 кт

-

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Положительные результаты поверки оформляются выдачей свидетельства о поверке в соответствии с Приказом Минпромторга России от 02.07.2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», знак поверки наносится на свидетельство о поверке.

-

7.2 Результаты поверки оформляются записью в протоколе поверки.

-

7.3 В свидетельстве о поверке, либо в приложении к свидетельству о поверке, указывается информация об объеме проведенной поверки.

-

7.4 Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности в соответствии с Приказом Минпромторга России от 02.07.2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», с указанием причин не прошедших поверку системы.

-

Методика разработана:

Руководитель сектора _

авровский

промышленной метрологии ФБУ «Н

Инженер 1 кат. ОИП ФБУ «НЦСМ»

Горбунов

6