Методика поверки «Микрометры МК, МК Ц, МЗ, МЛ, МТ, МГ» (МП 017-2017)

МП 017- 2017

Федеральное бюджетное учреждение «Государственный региональный центр стандартизации, метрологии и испытаний в Кировской области» (ФБУ «Кировский ЦСМ»)

УТВЕРЖДАЮ

Заместитель директора

Методика поверки

МП 017-2017

копия верна:

Г енеральный директор ООО «НПО «КРИН»

Настоящая методика распространяется на микрометры с ценой деления 0,01 мм МК, МЛ, МТ, М3, МГ и шагом дискретности 0,001 мм МК Ц по ГОСТ 6507-90 и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - один год.

1 Операции поверкиПри проведении поверки должны быть выполнены операции, указанные в таб

лице 1.

Таблица 1

|

Наименование операции |

Номер пункта |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Опробование |

6.2 |

Да |

Да |

|

Определение метрологических характеристик |

6.3 | ||

|

Определение шероховатости измерительных поверхностей микрометра и установочных мер |

6.3.1 |

Да |

Нет |

|

Определение длины деления шкалы барабана, ширины штрихов шкал и стрелки, высоты цифр на табло электронного блока |

6.3.2 |

Да |

Нет |

|

Определение расстояния от поверхности стебля до измерительной кромки барабана и угла, образующего коническую часть барабана |

6.3.3 |

Да |

Нет |

|

Определение зазора между концом стрелки и шкалой циферблата микрометра типа МЛ |

6.3.4 |

Да |

Нет |

|

Определение расстояния от торца конической части барабана до ближайшего края штриха шкалы стебля |

6.3.5 |

Да |

Нет |

|

Определение измерительного усилия микрометра и его колебания |

6.3.6 |

Да |

Да |

|

Определение отклонения от плоскостности измерительных поверхностей |

6.3.7 |

Да |

Да |

|

Определение отклонения от параллельности измерительных поверхностей микрометра типа МК, МК Ц |

6.3.8 |

Да |

Да |

|

Определение перекоса плоской измерительной поверхности микрометрического винта при закреплении стопорным устройством микрометра типа МК, МК Ц |

6.3.9 |

Да |

Нет |

|

Определение цены деления, шага дискретности, погрешности микрометра (кроме М3) |

6.3.10 |

Да |

Да |

|

Определение отклонения от параллельности измерительных поверхностей и погрешности микрометра типа М3 |

6.3.11 |

Да |

Да |

Окончание таблицы 1

|

Наименование операции |

Номер пункта |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Определение изменения показаний микрометра от изгиба скобы при усилии 10 Н |

6.3.12 |

Да |

Нет |

|

Определение отклонения длины установочных мер от номинального размера и суммарного отклонения плоскостности и параллельности их измерительных поверхностей |

6.3.13 |

Да |

Да |

|

Примечание - При получении отрицательного результата при проведении любой из операций по таблице, поверку микрометра следует прекратить. | |||

2 Средства поверки

При проведении поверки применяются средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

6.1 6.2 6.3 6.3.1 |

Образцы шероховатости с параметрами Ra=0,080 мкм; |

|

ГОСТ 9378-75 | |

|

6.3.2 |

— |

|

6.3.2.1 |

Микроскоп инструментальный ИМЦЛ 150x50,Б ГОСТ 8074-82 |

|

6.3.2.2 |

Линейка 200 ГОСТ 427-75 |

|

6.3.3 |

Щуп 0,45-100 кл.2 (per. № 369-73); Угломер тип 1-2 ГОСТ 5378-88 |

|

6.3.4 |

— |

|

6.3.5 |

— |

|

6.3.6 |

Весы настольные циферблатные ВНЦ-10 с диапазоном измерений от 50 до 10000 г, допускаемой погрешностью ±2,5 г |

|

6.3.7 |

Пластина плоская стеклянная нижняя диаметром 60 мм, класс точности 2 ПИ 60-2 (per. № 197-49); |

|

Линейка лекальная ЛД 1-200 ГОСТ 8026-92 | |

|

6.3.8 |

Пластины плоскопараллельные стеклянные высотой 15, 40, 65, 90 мм, неплоскостность измерительных плоскостей ± 0,1 мкм (per. № 197-49); |

|

Концевые меры 2-Н21 ГОСТ 9038-90 | |

|

6.3.9 |

Пластины плоскопараллельные стеклянные высотой 15, 40, 65, 90 мм, неплоскостность измерительных плоскостей ± 0,1 мкм (per. № 197-49); |

|

Головка измерительная 1ИГ ГОСТ 18833-73; Приспособление (приложение А) | |

|

6.3.10 |

— |

|

6.3.10.1 |

Концевые меры 1-Н21, 2-Н21, 1-НЗ, 1-Н4, 1-Н8 ГОСТ 9038-90 |

|

6.3.10.2 |

Концевые меры 1-Н21, 2-Н21; Приспособление (приложение Б) |

|

6.3.11 |

Концевые меры 2-Н21, 1-НЗ ГОСТ 9038-90 |

Окончание таблицы 2

|

Номер пункта |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

Гиря 1кг F2 ГОСТ OIMLR 111-1-2009 Машина оптико-механическая ИЗМ-1 диапазон измерений от 0 до 1000 мм, погрешность измерений не более ±0,25 мкм (per. № 903-76); Концевые меры 1-НЗ, 1-Н8 ГОСТ 9038-90 |

|

Примечан ие - Допускается применение средств поверки, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью. | |

-

3.1 При проведении поверки должны быть соблюдены требования безопасности по ГОСТ 12.1.005-88.

-

3.2 Средства поверки должны иметь эксплуатационную документацию.

4.1 Температура окружающей среды должна быть:

|

Верхний предел измерений |

Допускаемое отклонение |

|

микрометра, мм |

температуры от 20 °C, °C |

|

до 150 |

±4 |

|

св. 150 до 500 |

±3 |

|

св. 500 до 600 |

±2 |

-

4.2 Изменение температуры в течение 1 часа не более 2 °C;

-

4.3 Относительная влажность не более 80 % при температуре плюс 25 °C.

-

5.1 Микрометры, установочные меры и средства поверки должны быть подготовлены к работе в соответствии с технической документацией на них.

-

5.2 Микрометры и установочные меры должны быть выдержаны в помещении, где проводят поверку, на металлической плите не менее 1 часа или в открытых футлярах не менее 3 часов.

При внешнем осмотре должно быть установлено соответствие микрометров следующим требованиям:

-

- комплектность, маркировка и упаковка должны соответствовать разделам 2.2, 2.3, 2.4 ГОСТ 6507-90;

-

- форма измерительной поверхности микрометрического винта микрометров МК, МК Ц, М3, МЛ, МТ, МГ должна быть плоская. Для микрометра МЛ с диапазоном измерения 0-25 мм допускается сферическая поверхность микровинта;

-

- форма измерительной поверхности пятки микрометров МК, МК Ц должна быть плоская; микрометров МЛ и МТ - сферическая; микрометра М3 - срезанная тарельчатая.

-

- форма измерительных поверхностей установочных мер длиной до 300 мм должна быть плоской, а более 300 мм - сферической;

-

- на поверхностях микрометров и установочных мер не должно быть дефектов, ухудшающих внешний вид и влияющих на эксплуатационные качества;

-

- измерительные поверхности микрометров (за исключением М3) должны быть оснащены твердым сплавом по ГОСТ 3882-74;

-

- наружные поверхности микрометров, за исключением измерительных поверхностей, должны иметь надежное антикоррозионное покрытие;

-

- наружные поверхности установочных мер, за исключением измерительных, должны иметь надежное антикоррозионное покрытие;

-

- наружные поверхности скоб микрометров МК и М3 с верхним пределом измерения более 50 мм и наружные поверхности установочных мер должны быть теплоизолированы;

-

- наличие шкал на стебле, барабане (за исключением МЛ); неподвижного циферблата и, вращающейся при перемещении барабана, стрелки (только для микрометров МЛ);

-

- отчетливость и правильность нанесения штрихов и оцифровки шкал. Поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими;

-

- микрометры должны иметь трещотку или другое устройство, обеспечивающее измерительное усилие в заданных пределах;

-

- микрометры должны иметь стопорное устройство для закрепления микрометрического винта (микрометр с электронным цифровым отсчетным устройством допускается изготовлять без стопорного устройства);

-

- наличие электрического питания микрометров МК Ц с электронным цифровым отсчётным устройством от встроенного источника питания напряжением ЗВ;

-

- наличие гнезда микрометров МК Ц для вывода результатов измерений на внешние устройства.

При опробовании проверяют:

- плавность перемещения барабана микрометра вдоль стебля возможность установки микрометра в исходное положение при соприкосновении измерительных поверхностей между собой или установочной мерой, при этом начальный штрих стебля должен быть виден целиком;

-

- отсутствие вращения микрометрического винта, закреплённого стопорным устройством, после приложения момента, передаваемого трещоткой, обеспечивающей измерительное усилие (при этом показания микрометра не должны изменяться);

-

- неизменность положения закрепленной передвижной или сменной пятки - по отсутствию радиального или осевого качения;

-

- неподвижность циферблата и вращение стрелки при перемещении барабана у микрометра МЛ с отсчётом показаний по шкале стебля и циферблата;

-

- обеспечение электронным цифровым отсчётным устройством микрометра МК Ц, выдачи цифровой информации в прямом коде (с указанием знака и абсолютного значения), установки начала отсчёта в абсолютной системе координат, запоминания результата измерения, гашения памяти с восстановлением текущего результата измерения;

-

- наименьший внутренний диаметр труб, измеряемых микрометром МТ, должен быть 8 мм или 12 мм.

-

6.3.1 Определение шероховатости измерительных поверхностей микрометра и установочных мер.

Шероховатость измерительных поверхностей микрометра и установочных мер проверяют визуально сравнением с образцами шероховатости.

Параметр шероховатости измерительных поверхностей микрометров и установочных мер должен быть Ra<0,080 мкм ГОСТ 2789-73.

-

6.3.2 Определение длины деления шкалы барабана, ширины штрихов шкал и стрелки, высоты цифр на отсчетном устройстве.

-

6.3.2.1 Определение размеров штрихов шкал на стебле и барабане и проверка требований к шкале циферблата и стрелке микрометра МЛ производится на микроскопе инструментальном ИМЦЛ 150x50, Б ГОСТ 8074-82.

-

Ширина штрихов шкал и продольного штриха на стебле должна быть 0,08-0,20 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле, а также разность в ширине штрихов шкал барабана и нониуса не должна быть более 0,03 мм.

Длина деления шкалы барабана должна быть не менее 0,8 мм.

Требования к шкале циферблата и стрелке микрометра МЛ:

-

- расстояние между осями двух соседних штрихов шкалы должно быть не менее 1,25 мм;

-

- ширина штрихов шкалы (0,35±0,05) мм, разность в ширине штрихов не более 0,05 мм;

-

- ширина конца стрелки (0,25±0,05) мм;

-

- перекрытие концом стрелки шкалы циферблата должно быть не менее % и не более % длины коротких штрихов.

-

6.3.2.2 Определение высоты цифр на табло электронного устройства производят с помощью линейки металлической.

Высота цифр на табло электронного устройства микрометра МК Ц должна быть не менее 4 мм.

-

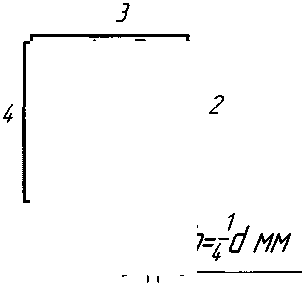

6.3.3 Определение расстояния от поверхности стебля до измерительной кромки барабана и угла, образующего коническую часть барабана.

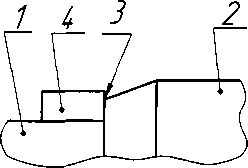

Определение расстояния от поверхности стебля до измерительной кромки барабана производится щупом в четырех положениях барабана (через четверть оборота). Щуп накладывается на стебель у продольного штриха до контакта с торцом конической части барабана, как показано на рисунке 1.

В каждом из четырёх положений барабана кромка не должна быть выше щупа. Расстояние от поверхности стебля до измерительной кромки барабана у продольного штриха стебля, должно быть не более 0,45 мм.

1 -стебель, 2-барабан, 3 - кромка барабана, 4-щуп Рисунок 1

Определение угла, образующего коническую часть барабана, на которую наносится шкала, производится с помощью угломера.

Угол должен быть не более 20°.

МП 017- 2017

6.3.4.Определение зазора между концом стрелки и шкалой циферблата микрометра МЛ.

Зазор между концом стрелки и шкалой циферблата микрометра МЛ контролируют по изменению показаний при наклоне шкалы. Стрелку совмещают с отметкой шкалы «О». Затем микрометр поворачивают вокруг оси, параллельной стрелке, приблизительно на 45° и, не меняя положения головы, наблюдают за изменением показаний. Так же определяют изменение показаний на отметках шкалы 25; 50; 75.

Изменение показаний по шкале циферблата не должно превышать 0,5 деления шкалы. В этом случае зазор между концом стрелки и шкалой циферблата не превышает 0,7 мм.

-

6.3.5 Определение расстояния от торца конической части барабана до ближайшего края штриха шкалы стебля.

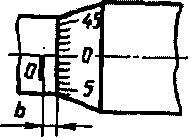

При определении расстояния b (рисунок 2) от торца конической части барабана до ближайшего края штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха.

При этом у микрометров с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нулевым нижним пределом измерения определяют расстояние от торца конической части барабана до любого ближайшего штриха шкалы стебля.

Рисунок 2

В данном положении начальный штрих стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха b не должно превышать 0,15 мм.

У микрометров, находящихся в эксплуатации, допускается перекрытие начального штриха шкалы стебля конической частью барабана, но не более чем на 0,07 мм.

-

6.3.6 Определение измерительного усилия микрометра и его колебания.

Определение измерительного усилия микрометра и его колебания производится при помощи весов циферблатных на двух различных участках шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской (для микрометров М3 -цилиндрической) поверхностью.

Микрометр закрепляют в специальном приспособлении в таком положении, чтобы микрометрический винт занимал вертикальное положение и касался рабочей поверхности весов.

Для микрометров с диапазоном измерений (0-5) и (0-10) мм создают натяг на весах, необходимый для определения измерительного усилия.

Вращая микровинт до проскальзывания трещотки, определяют значение измерительного усилия по показанию стрелки весов.

Показания весов должны быть от 0,5 до 1,0 кг, что соответствует измерительному усилию микрометров от 5 до 10 Н.

Измерительное усилие для микрометров МК, МК Ц, МГ должно быть от 5 до 10 Н, а для микрометров М3, МЛ, МТ - от 3 до 7 Н.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

Колебание измерительного усилия не должно превышать 2 Н.

МП 017- 2017

-

6.3.7 Определение отклонения от плоскостности измерительных поверхностей. Определение отклонения от плоскостности измерительных поверхностей микрометров производится интерференционным методом при помощи пластины плоской стеклянной нижней.

Пластину стеклянную накладывают на поверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец).

Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Отсчёт следует производить, отступив 0,5 мм от края измерительной поверхности.

Отклонения от плоскостности измерительных поверхностей микрометров МЛ с диапазонами измерений 0-5 и 0-10 мм определяют при вывинченном микрометрическом винте.

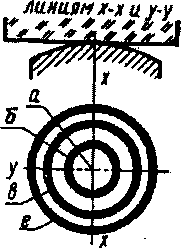

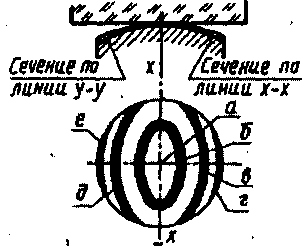

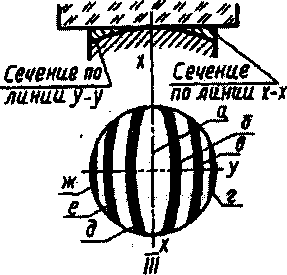

На рисунках 3—5 приведено увеличенное изображение картины интерференционных полос (колец) при различных формах отклонений от плоскостности измерительной поверхности микрометра. Во всех приведенных случаях отсчет полос (колец) равен 2.

На рисунке 3 измерительная поверхность представляет собой сферу и интерференционные кольца бив ограничены окружностями (контакт в точке а).

Сечение по

7

Рисунок 3

Кольцо г так же, как и полосы г и е на рисунке 4 и г и ж на рисунке 5 во внимание не принимаются, поскольку они расположены от края измерительной поверхности на расстоянии менее 0,5 мм

На рисунке 4 контакт пластины стеклянной с измерительной поверхностью микрометра также осуществляется в одной точке, однако радиус кривизны измерительной поверхности в сечении Х—Х больше, чем в сечении У—У. Здесь кольцо б считается первой полосой, а полосы вид принимаются за одну полосу (кольцо), поскольку при большей измерительной поверхности микрометра эти полосы соединились бы.

Рисунок 4

На рисунке 5 контакт пластины стеклянной с измерительной поверхностью микрометра, которая представляет собой цилиндрическую поверхность, осуществляется по линии а. Здесь полосы ограничены прямыми линиями и так же, как полосы в и д в предыдущем случае, каждая пара полос (б - д и в - е) считается соответственно одной полосой.

Рисунок 5

Если по обе стороны от точки (линии) контакта будет наблюдаться неодинаковое число полос, то отсчет полос производится на той стороне, где число видимых полос будет больше.

Отклонение от плоскостности измерительных поверхностей не должно превышать значений, указанных в таблице 3.

Таблица 3

|

Модификация |

Диапазон измерений, мм |

Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности |

Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | ||

|

1 |

2 |

1 |

2 | ||

|

МК25 |

0-25 |

0,6 |

0,9 |

1,5 |

2,0 |

|

МК50 |

25-50 |

2,0 | |||

|

МК75 |

50-75 |

3,0 |

3,0 | ||

|

МК 100 |

75-100 | ||||

|

МК 125 |

100-125 |

4,0 | |||

|

МК150 |

125-150 | ||||

|

МК175 |

150-175 | ||||

|

МК200 |

175-200 | ||||

|

' МК225 |

200 - 225 |

4,0 |

6,0 | ||

|

МК250 |

225 - 250 | ||||

|

МК275 |

250 - 275 |

5,0 |

8,0 | ||

|

МК300 |

275 - 300 | ||||

|

МК400 |

300 - 400 | ||||

|

МК500 |

400 - 500 |

7,0 |

10,0 | ||

|

МК600 |

500 - 600 |

12,0 | |||

|

МКЦ25 |

0-25 |

1,5 |

2,0 | ||

|

МКЦ50 |

25-50 |

2,0 | |||

|

МКЦ75 |

50-75 |

3,0 |

3,0 | ||

|

МКЦ 100 |

75-100 | ||||

|

М3 25 |

0-25 |

0,9 |

2 |

2 | |

|

М3 50 |

25-50 | ||||

|

М3 75 |

50-75 |

3,0 |

3,0 | ||

Окончание таблицы 3

|

Модификация |

Диапазон измерений, мм |

Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности |

Допуск параллельности плоских измерительных по верхностей микрометра, мкм, классов точности | ||

|

М3 100 |

75-100 | ||||

|

МЛ 5 |

0-5 |

0,6 |

— |

— | |

|

МЛ 10 |

0-10 | ||||

|

МЛ 25 |

0-25 | ||||

|

МТ 25 |

0-25 | ||||

|

МГ25 |

0-25 | ||||

Определение отклонения от плоскостности измерительных поверхностей микрометров, находящихся в эксплуатации, производится с помощью линейки лекальной. Просвет между линейкой лекальной и измерительной поверхностью не допускается.

-

6.3.8 Определение отклонения от параллельности плоских измерительных поверхностей микрометров типа МК,МК Ц.

Определение отклонения от параллельности плоских измерительных поверхностей микрометров МК, МК Ц с верхним пределом измерений до 100 мм производится при помощи пластин плоских стеклянных нижних, а более 100 мм - при помощи концевых мер при незакреплённом стопорном винте.

Отклонение от параллельности плоских измерительных поверхностей микрометров МК, МК Ц с верхним пределом измерений до 100 мм определяют интерференционным методом по четырём пластинам стеклянным плоскопараллельным, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями микрометра, при использовании трещотки, обеспечивающей измерительное усилие, добиваются такого положения, при котором была бы наименьшая сумма полос на обеих измерительных поверхностях. Отклонения от параллельности плоских измерительных поверхностей определяется наибольшей из сумм интерференционных полос, подсчитанной для каждой из четырёх стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерений до 100 мм, находящихся в эксплуатации, и микрометров МК с верхним пределом измерений более 100 мм определяют по концевым мерам или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта.

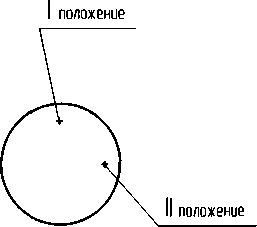

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4 на расстоянии b от края измерительной поверхности, как показано на рисунке 6, и подводят измерительные поверхности микрометра при помощи трещотки, обеспечивающей измерительное усилие.

Для исключения влияния отклонения от параллельности измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра МК, МК Ц одним и тем же краем АВ.

Отклонение от параллельности плоских измерительных поверхностей микрометра МК, МК Ц для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях меры

МП 017- 2017

Отклонения от параллельности плоских измерительных поверхностей микрометра МК, МК Ц в каждом из четырёх положений микрометрического винта не должны превышать значений, указанных в таблице 3.

Рисунок 6

|

В1 |

V |

А | |

|

с |

В | ||

|

/г | |||

|

1 |

b | ||

-

6.3.9 Определение перекоса плоской измерительной поверхности микровинта при закреплении стопорным устройством микрометров МК, МК Ц.

Перекос плоской измерительной поверхности микрометрического винта при закреплении стопорным устройством микрометров МК, МК Ц с верхним пределом измерения до 100 мм определяют интерференционным методом с помощью пластин плоскопараллельных стеклянных. Пластину приводят в контакт с измерительными поверхностями микрометра при использовании трещотки. Получив наименьшую сумму полос на обеих измерительных поверхностях при перемещении пластины при незакрепленном стопоре, зажимают стопор и добиваются при перемещении пластины также наименьшей суммы полос.

Сумма полос не должна превышать допуска параллельности более чем на три полосы (одна полоса соответствует отклонению от параллельности 0,3 мкм).

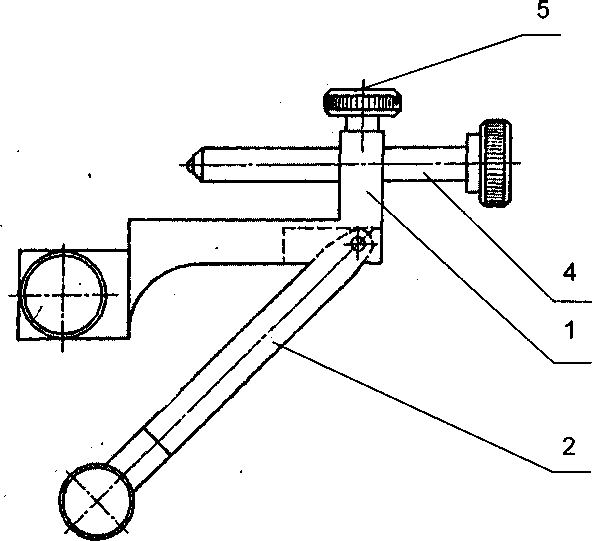

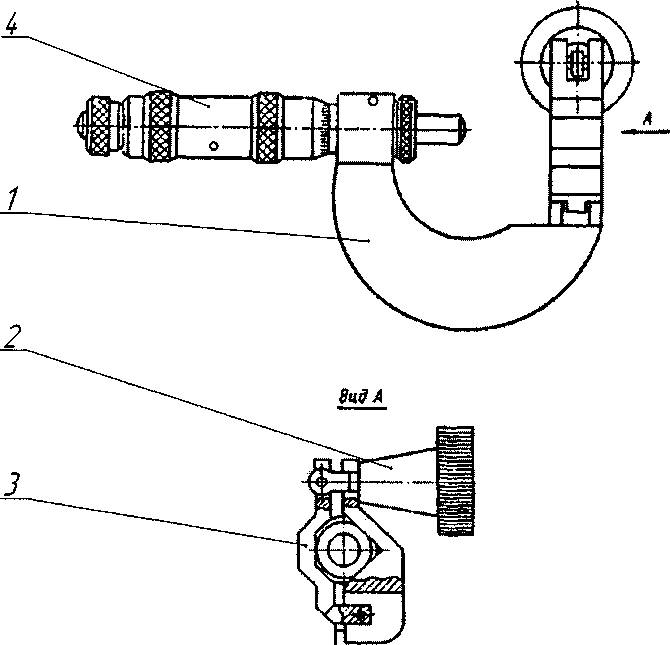

Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров МК с верхним пределом измерения более 100 мм определяют с помощью головки измерительной 1 ИГ, укрепленной в приспособлении вместо регулируемой пятки (приложение А).

Головку измерительную вводят в контакт с измерительной поверхностью микрометрического винта на расстоянии 1 мм от края измерительной поверхности в двух положениях, как показано на рисунке 8.

Установив микрометрическим винтом стрелку головки в нулевое положение при незакрепленном стопоре, зажимают его и наблюдают за изменением показаний головки.

Изменение показаний головки в каждом из двух положений при зажатии стопора микрометра не должно превышать 1 мкм.

Рисунок 8

Перекос плоской измерительной поверхности не должен увеличивать отклонение от параллельности плоских измерительных поверхностей более чем на 1 мкм - для

МП 017- 2017 микрометров с верхним пределом измерений до 100 мм и 2 мкм - для микрометров с верхним пределом измерений более 100 мм

-

6.3.10 Определение погрешности микрометров.

-

6.3.10.1 Погрешность микрометров МК, МК Ц, МЛ, МТ определяют в пяти равномерно расположенных точках шкалы микрометра путём сравнения показаний с размерами концевых мер длины:

-

- микрометры МК, МК Ц с верхним пределом измерения до 100 мм класса точности 1 и МТ класса точности 1 проверяют по концевым мерам класса точности 1;

-

- микрометры МК, МК Ц с верхним пределом измерения до 100 мм класса точности 2, МК с верхним пределом измерения более 100 мм класса точности 1,2,

МТ класса точности 2 и МЛ - по концевым мерам класса точности 2.

Точки, в которых рекомендуется производить проверку микрометров, указаны в таблице 5.

Таблица 5

|

Диапазон измерений, мм |

Шаг микрометрического винта, мм |

Рекомендуемые номинальные значения размеров концевых мер длины, используемых при поверке, мм |

|

0-5 0-10 0-25 |

1,0 |

1,00; 2,00; 3,00; 4,00; 5,00 2,00; 4,00; 6,00; 8,00; 10,00 5,00; 10,00; 15,00; 20,00; 25,00 |

|

0-10 0-25 А-(А+25) |

0,5 |

2,00; 4,00; 6,00; 8,00; 10,00 5,12; 10,24; 15,36; 21,50; 25,00 А+5,12; А+10,24; А+15,36; А+21,50; А+25,00 |

|

Примечан |

и е - А-нижний предел измерений поверяемого микрометра. | |

Погрешность микрометров с верхним пределом измерения более 100 мм допускается определять с помощью дополнительного приспособления (приложение А), которое закрепляют на скобе микрометра. Регулируемая пятка приспособления и микрометрический винт микрометра должны быть соосны.

Регулируя пятку приспособления, добиваются такого её положения, которое соответствует нулевому отсчёту по шкале микрометра при вращении микрометрического винта до упора в пятку после её закрепления.

Затем производят поверку как у микрометров с диапазоном измерения (0-25) мм.

Погрешность микрометров МК, МК Ц, МЛ, МТ не должна превышать значений, указанных в таблице 6.

а б л и ц а 6

|

Модификация |

Предел допускаемой погрешности, мкм, микрометра класса точности |

Допускаемое изменение показаний микрометра от изгиба скобы, мкм, при усилии 10 Н | |

|

1 |

2 | ||

|

МК25 |

±2,0 |

±4,0 |

2,0 |

|

МК50 |

±2,5 |

2,0 | |

|

МК75 |

3,0 | ||

|

МК 100 |

3,0 | ||

|

МК 125 |

±3,0 |

±5,0 |

4,0 |

|

МК150 |

4,0 | ||

|

МК 175 |

±3,0 |

±5,0 |

5,0 |

|

МК200 |

5,0 | ||

|

МК225 |

±4,0 |

±6,0 |

6,0 |

Окончание таблицы 6

|

Модификация |

Предел допускаемой погрешности, мкм, микрометра класса точности |

Допускаемое изменение показаний микрометра от изгиба скобы, мкм, при усилии 10 Н | |

|

1 |

2 | ||

|

МК250 |

±4,0 |

±6,0 |

6,0 |

|

МК275 |

6,0 | ||

|

МК300 |

6,0 | ||

|

МК400 |

±5,0 |

±8,0 |

8,0 |

|

МК500 |

10,0 | ||

|

МК600 |

±6,0 |

±10,0 |

12,0 |

|

МКЦ25 |

±2,0 |

±4,0 |

2,0 |

|

МКЦ 50 |

2,0 | ||

|

МКЦ 75 |

3,0 | ||

|

МКЦ 100 |

±3,0 |

3,0 | |

|

М3 25 |

±4,0 |

±5,0 |

2,0 |

|

М3 50 |

2,0 | ||

|

М3 75 |

3,0 | ||

|

М3 100 |

3,0 | ||

|

МЛ 5 |

— |

±4,0 |

2,0 |

|

МЛ 10 |

2,0 | ||

|

МЛ 25 |

2,0 | ||

|

МТ 25 |

±2,0 |

±4,0 |

2,0 |

|

МГ25 |

±1,5 |

±3,0 |

— |

-

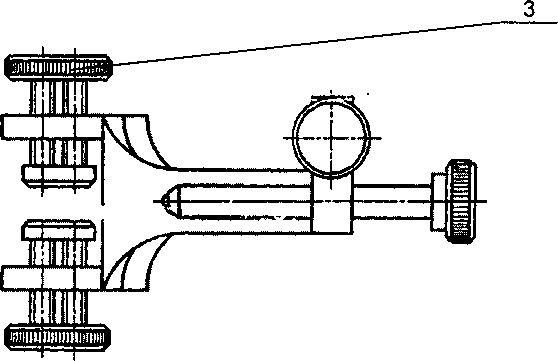

6.3.10.2 Погрешность микрометров МГ определяют по концевым мерам с помощью приспособления (приложение Б).

Микрометр закрепляют в приспособление и устанавливают на нуль. Затем производят поверку каку микрометров с диапазоном измерения (0-25) мм.

Погрешность микрометров МГ не должна превышать значений, указанных в таблице 6.

-

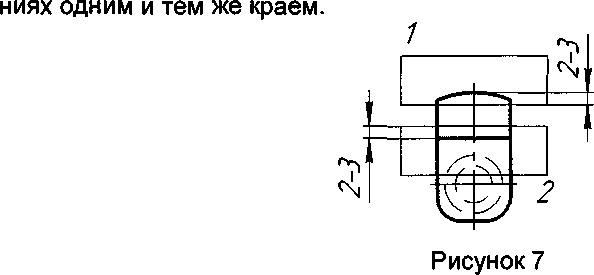

6.3.11 Определение отклонения от параллельности измерительных поверхностей и погрешности микрометра типа М3

Отклонение от параллельности плоских измерительных поверхностей и погрешность микрометра М3 определяют по концевым мерам или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта.

Каждую меру устанавливают на расстоянии Ь= 2-3 мм от края измерительной поверхности пятки в двух положениях, как показано на рисунке 7. Для исключения влияния отклонения от параллельности измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра в обоих положе-

МП 017- 2017

Отклонение от параллельности плоских измерительных поверхностей микрометра М3 для каждого размера меры определяют как наибольшую разность показаний микрометра при различных положениях меры одного размера.

Отклонение от параллельности плоских измерительных поверхностей микрометра М3 не должно превышать значений, указанных в таблице 3.

Погрешность микрометра определяют как наибольшую разность между показаниями микрометра, полученными при каждом отсчёте, и номинальными значениями концевых мер.

Погрешность микрометров М3 не должна превышать значений, указанных в таблице 6.

-

6.3.12 Определение изменения показаний микрометра от изгиба скобы при усилии ЮН.

Изменения показаний микрометра от изгиба скобы при усилии 10 Н определяют с помощью гири 1 кг F2 в процессе производства.

Допускаемое изменение показаний микрометров МК, МК Ц, МЛ, МТ, М3 от изгиба скобы при усилии ЮН не должны превышать значений, указанных в таблице 6.

-

6.3.13 Определение отклонения длины установочных мер от номинального размера и суммарного отклонения плоскостности и параллельности их измерительных поверхностей

Установочные меры с плоскими измерительными поверхностями проверяют на машине оптико-механической с использованием сферических наконечников путем сравнения установочных мер с концевыми мерами соответствующих размеров. Слегка поворачивая установочную меру в вертикальной и горизонтальной плоскостях, снимают наибольшее показание прибора.

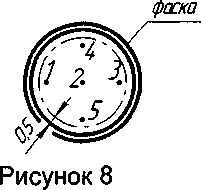

Отклонение длины установочной меры от номинального значения определяют в средней точке 2 и в четырёх точках 1,3, 4 и 5, расположенных на расстоянии 0,7-1 мм от края измерительной поверхности, как показано на рисунке 8.

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

За отклонение от плоскопараллельности измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчётов в пяти точках 1,2, 3, 4 и 5.

Установочные меры со сферическими измерительными поверхностями проверяют на машине оптико-механической с использованием плоских наконечников абсолютным методом. Оптико-механическая машина должна быть аттестована в точках, соответствующих номинальным значениям поверяемых установочных мер.

Поверяемую установочную меру устанавливают на двух опорах, расположенных на расстоянии 0,21 L от концов меры, где L - номинальная длина меры. Слегка поворачивая установочную меру в вертикальной и горизонтальной плоскостях, снимают наибольшее показание прибора.

Отклонение длины от номинальных размеров и отклонение от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, указанных в таблице 7.

Таблица 7

|

Номинальный размер установочных мер, мм |

Допускаемое отклонение длины установочных мер от номинального размера микрометров класса точности, мкм |

Суммарный допуск плоскостности и параллельности измерительных поверхностей уста-новочных мер, мкм | |

|

1 |

2 | ||

|

25; 50; 75 |

±1,0 |

±1,5 |

0,50 |

|

100; 125 |

±1,2 |

±2,0 |

0,75 |

|

150; 175 |

±1,2 |

±2,0 |

1,00 |

|

200; 225; 250; 275 |

±1,5 |

±2,0 |

1,50 |

|

325; 375; 425; 475 |

±2,0 |

±3,5 |

- |

|

525; 575 |

±2,0 |

±4,0 |

- |

-

7.1 Положительный результат поверки удостоверяется записью в эксплуатационном документе или свидетельством о поверке по Приказу Минпромторга России от 2 июля 2015 г. № 1815.

-

7.2 При отрицательных результатах поверки оформляют извещение о непригодности по Приказу Минпромторга России от 2 июля 2015 г. № 1815.

Приложение А (рекомендуемое)

Приспособление для определения погрешности микрометрического устройства

1 - корпус приспособления; 2 - кронштейн; 3 - зажим;

4 - пятка регулируемая; 5 - винт

Приложение Б (рекомендуемое)

Приспособление для определения погрешности микрометра МГ

1 - корпус; 2 - зажим; 3 - планка прижимная; 4 - ложная пятка

17