Методика поверки «Государственная система обеспечения единства измерений Датчики силы ИВЭ-50-2.1, ИВЭ-50-2.5, ИВЭ-50-2.6, ИВЭ-50-2.7 и ИВЭ-50-2.9» (204-06-2020)

УТВЕРЖДАЮ

Заместитель директора зводственной метрологии

ФГУП «вниимс»kujg-x.- zy/ ЛС /.JTtrVyn?

C&H.B. Иванникова

2020 г.

Государственная система обеспечения единства измерений

Датчики силы ИВЭ-50-2.1, ИВЭ-50-2.5, ИВЭ-50-2.6, ИВЭ-50-2.7 и ИВЭ-50-2.9

Методика поверки

204-06-2020 г. Москва

2020

Настоящая методика поверки распространяется на датчики силы ИВЭ-50-2.1, ИВЭ-50-2.5, ИВЭ-50-2.6, ИВЭ-50-2.7 и ИВЭ-50-2.9 (далее по тексту - датчик), изготавливаемые в соответствие с ТУ 3666-091-046777136-2006 АО «Предприятие В-1336» и устанавливает методику их первичной и периодической поверки.

Первичная поверка выполняется после выпуска из производства и после ремонта.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ1 Требования безопасности

При проведении поверки должны быть соблюдены требования безопасности, указанные в эксплуатационной документации на поверяемый датчик, а также на используемое поверочное и вспомогательное оборудование.

2 Операции и средства поверки

При проведении поверки должны выполняться операции и применяться средства, указан

ные в таблице 1.

Таблица 1

|

Наименование операций |

Номер пункта методики |

Образцовые средства измерений, испытательное оборудование и вспомогательная аппаратура, их технические характеристики |

|

1. Внешний осмотр датчика. |

5.1 | |

|

2. Опробование датчика. |

5.2 |

|

|

3 Определение приведенной погрешности датчиков при измерении нагрузки |

5.3 |

* Примечание. Средства поверки могут быть заменены аналогичными, обеспечивающими требуемую точность и пределы измерений.

3. Условия поверки

Операции по всем пунктам настоящей методики проводят при любом из сочетаний влияющих факторов, соответствующих рабочим условиям эксплуатации датчиков:

-

- диапазон рабочих температур................................................от минус 40 до плюс 50 °C;

-

- относительная влажность воздуха в диапазоне рабочих температур, не более 98%.

4. Подготовка к поверке

-

4.1. Перед проведением поверки датчик должен быть выдержан при постоянных условиях согласно п.3.1 настоящей методики не менее одного часа.

-

4.2. Применяемые при поверке средства измерений должны иметь действующий срок поверки.

5. Проведение поверки

5.1. При внешнем осмотре проверяют соответствие внешнего вида датчика эксплуатационной документации, качество лакокрасочных, металлических, неорганических покрытий.

Визуально проверяют наличие следующей информации, приведенной на маркировочных табличках:

-

- торговая марка изготовителя;

-

- модификация датчика;

-

- номинальная нагрузка;

-

- заводской номер;

-

- год выпуска;

-

- знак утверждения типа.

-

- обозначение типа электрооборудования;

-

- знак Ех с обозначением вида взрывозащиты, группы электрооборудования;

-

- знак органа по сертификации и номер сертификата.

Проверяют отсутствие видимых повреждений, целостность кабеля электрического питания.

-

5.2. Опробование датчиков производится следующим образом.

-

5.2.1 Выполняют подготовительные работы в соответствии с руководством по эксплуатации (далее РЭ).

-

5.2.2 Устанавливают датчик в силоизмерительную машину и проводят нагружение до номинальной нагрузки, при этом наблюдают изменение выходного сигнала по индикатору выходного сигнала от 4 до 20 мА.

5.3 Определение погрешности измерения силы воздействующей на датчик при прямом

нагружении проводят на силовоспроизводящей машине.

Все испытательные нагрузки при последовательном нагружении и снятии нагрузки должны прилагаться приблизительно через равные интервалы времени.

Прикладывают увеличивающиеся нагрузки до максимальной испытательной нагрузки. Следует прикладывать не менее пяти точек приложения возрастающей нагрузки. Затем регистрируют показания показывающего прибора.

После этого уменьшают испытательные нагрузки до минимальной, используя те же точки приложения нагрузки и снова регистрируют показания показывающего прибора.

Устройства задания усилия могут создавать постоянно действующую нагрузку на датчике. Поэтому для компенсации этой нагрузки необходимо снять показания миллиамперметра измерительной цепи (/г) при нулевом усилии силовоспроизводящей машины. При испытаниях снимают показания миллиамперметра измерительной цепи (Zt) при нагружении и разгружении, задавая силу на силовоспроизводящей машине в диапазоне измерений конкретного датчика.

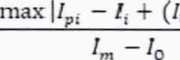

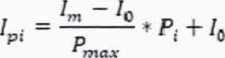

Для датчиков силы, работающих с однополярной нагрузкой, значение приведенной погрешности измерения силы в % от наибольшего предела измерения определяется по формуле:

Г =

где шах|/р< ~ Л + (^о “ Zr)l - максимальное значение абсолютной погрешности из всех циклов нагружения и разгружения, вычисленное, как разность значения (величина тока по амперметру в /-той точке), значения тока /р1, рассчитанного по формуле для /-ой точки измерения, и значения смещения тока при нулевой нагрузки (/0 - /г);

где - максимальное значение выходного токового сигнала 20 мА; IQ - минимальное значение выходного токового сигнала 4 мА;

амперметру в /-той точке), значения тока Ipi, рассчитанного по формуле для /-ой точки измерения, и значения смещения тока при нулевой нагрузки (Zo - Z,);

где 1т - максимальное значение выходного токового сигнала 20 мА;

10 - минимальное значение выходного токового сигнала 4 мА;

Ig - значение выходного токового сигнала при нулевом усилии;

Р,ппх ~ номинальная нагрузка датчика, кН;

Pi - значение нагрузки в / точке, кН.

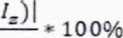

Для датчиков силы, работающих с двухполярной нагрузкой, значение приведенной погрешности измерения силы в % от наибольшего предела измерения определяется по формуле:

max +(7,,-/г)|

« 100%

где max |/р1 — /( + (/rf — /,)| - максимальное значение абсолютной погрешности из всех циклов нагружения и разгружения, вычисленное, как разность значения /, (величина тока по амперметру в /-той точке), значения тока Zpi, рассчитанного по формуле для /-ой точки измерения, и значения смещения тока при нулевой нагрузки (/rf - /,);

max

где /ш - максимальное значение выходного токового сигнала - 20 мА;

-

- значение выходного токового сигнала равное половине диапазона - 12 мА;

То - минимальное значение выходного токового сигнала - 4 мА;

I, - значение выходного токового сигнала нулевом усилии;

Pmnx - номинальная нагрузка датчика, кН;

-

- значение нагрузки в / точке, кН.

Значение погрешности не должно превышать 2,5%.

6 Оформление результатов поверки

-

6.1 Результаты поверки оформляются свидетельством о поверке в соответствии с документом «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденным приказом Минпромторга РФ от 2 июля 2015 г. № 1815.

-

6.2 При отрицательных результатах поверки датчик к эксплуатации не допускается, нанесенные ранее оттиски поверительного клейма гасятся, и выписывается извещение о непригодности в соответствии с процедурой указанной в приказе Минпромторга РФ от 2 июля 2015 г. № 1815.

Заместитель начальника отдела 204

В.П. Кывыржик

В.Н. Назаров

ФГУП «ВНИИМС»

Начальник лаборатории

4