Методика поверки «ГСИ.Дефектоскопы многоканальные вихретоковые TiS 8С» (МП 001.Д4-19)

УТВЕРЖДАЮ

Заместитель директора по

инновациям

Государственная система обеспечения единства измерений

Дефектоскопы многоканальные вихретоковые TiS 8С

Методика поверки

МП 001.Д4-19

Главный метрблог

С.Н. Него да

2________2019 г.

ИИОФИ»

Москва 2019 г.

ЕЛ

СОДЕРЖА!

ПРИЛОЖЕНИЕ А (ФОРМА ПРОТОКОЛА ПОВЕРКИ)

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика устанавливает методы и средства первичной и периодической поверок дефектоскопов многоканальных вихретоковых TiS 8С (далее по тексту -дефектоскопы).

Дефектоскопы предназначены для:

-

- измерений потерянной толщины (глубины дефектов) стенки трубопроводов различного назначения, трубчатых поверхностей нагрева котлов, змеевиков, технологических печей, труб теплообменников, бойлеров, крыш, дниптя и стенок резервуаров и других изделий из ферромагнитных и неферромагнитных металлов и сплавов;

-

- измерений глубины дефектов типа поверхностных и подповерхностных трещин, нарушений сплошности и однородности материалов, полуфабрикатов и готовых изделий из ферромагнитных и неферромагнитных металлов и сплавов.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении первичной и периодической поверок должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

Наименование операций

Номер пункта методики

Проведение операции при первичной поверке

Проведение операции при периодической поверке

Внешний осмотр

8.1

да

да

Идентификация программного обеспечения (ПО)

8.2

да

да

Опробование

8.3

да

да

Определение (контроль) метрологических характеристик

8.4

-

-

Определение диапазона и относительной погрешности установки частоты возбуждения тока

8.4.1

да

да

Определение разрешающей способности

8.4.2

да

да

Определение диапазона и абсолютной погрешности измерений глубины дефектов (режим Scan)

8.4.3

да

да

Проверка порога чувствительности к поверхностным дефектам

8.4.4

да

да

Определение диапазона и абсолютной погрешности измерений глубины искусственных дефектов типа «пропил»

8.4.5

да

да

Определение диапазона и абсолютной погрешности измерений глубины дефектов (режим RFET)

8.4.6

да

да

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

2.4 В зависимости от используемых в дефектоскопе режимов в зависимости от используемых режимов Hawkeye, Scan, RFET выполняются только соответствующие им пункты методики поверки.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены и аттестованы в установленном порядке.

-

3.3 Приведенные средства поверки могут быть заменены на их аналоги, обеспечивающие определение метрологических характеристик дефектоскопа с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование средства измерений или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4.1 |

Осциллограф цифровой TDS2012B (госреестр № 32618-06). Диапазон коэффициента отклонения от 2 мВ/дел до 5 В/дел. Пределы допускаемой относительной погрешности коэффициента отклонения для коэффициентов отклонения от 10 мВ/дел до 5 В/дел - ± 3 %. |

|

8.3.3, 8.4.4, 8.4.5 |

Комплект образцов КСОП-70, образец СОП-7.001.70 (госреестр № 29703-06). Искусственные дефекты типа «пропил» глубиной 0,1; 0,3; 0,5; 0,7; 2,8; 3,0; 3,2 мм. Пределы допускаемой абсолютной погрешности значения глубины дефектов ± 0,05 мм в диапазоне глубин от 0,1 до 1,0 мм, ± 0,10 мм в диапазоне глубин от 1,0 до 3,0 мм, ± 0,25 мм в диапазоне глубин от 3,0 до 5,0 мм. |

|

8.4.5 |

Комплект образцов КСОП-70, образец СОП-3.001.70 (госреестр № 29703-06). Искусственные дефекты типа «пропил» глубиной 0,3; 0,5; 1,0 мм. Пределы допускаемой абсолютной погрешности значения глубины дефектов ± 0,05 мм. |

|

8.3.2, 8.4.3, 8.4.2 |

Комплект мер дефектов для вихретоковых дефектоскопов TST, мера TST 001 (госреестр № 42594-09). Внутренние проточки шириной (20 ±1) мм, глубиной 60 % от толщины стенки. Допуск глубины проточек при изготовлении ±0,1 мм. Расстояние между проточками (40 ± 1), (20 ± 1), (10 ± 1) и (5 ± 1) мм. Пределы допускаемой абсолютной погрешности измерения ширины и глубины внутренних проточек ± 0,04 мм. |

|

8.4.3 |

Комплект мер дефектов для вихретоковых дефектоскопов TST, мера TST 002.1 (госреестр № 42594-09). Внутренние проточки шириной (20 ± 1) мм, глубиной 5,10 и 20 % от толщины стенки. Допуск глубины проточек при изготовлении ±0,1 мм. Расстояние между проточками (40 ±1) мм. Пределы допускаемой абсолютной погрешности измерения ширины и глубины внутренних проточек ± 0,04 мм. |

|

7.3 |

Штангенциркуль ШЦЦ-1 (госреестр № 52058-12). Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой погрешности измерений ± 0,04 мм. |

|

7.4 |

Микроскоп большой инструментальный БМИ-1 (госреестр № 1363-60). Пределы измерения длин микровинтами от 0 до 25 мм. Цена деления шкал микровинтов 0,005 мм. Суммарная погрешность показаний прибора при измерении микрометрическими парами продольных и поперечных салазок, считая от нуля до любого деления (исключая мертвый ход) ± 0,003 мм. |

|

7.5,7.6 |

Индикатор часового типа ИЧ с ценой деления 0,01 мм (госреестр № 49310-12). |

|

7.5,7.6 |

Плита поверочная Micron (госреестр № 50635-12). Размеры плиты 630x400 мм. Класс точности 1. Плита, изготовлена из чугуна. |

|

Вспомогательное оборудование | |

|

7.3,8.3.4, 8.4.2,8.4.6 |

Мера RFET согласно приложению Б. |

|

7.4, 8.4.5 |

Мера Hawkeye согласно приложению В. |

|

7.5,8.4.6 |

Мера RFET2 согласно приложению Г. |

|

7.6, 8.4.3 |

Мера Scan согласно приложению Д. |

|

7.5, 7.6 |

Штатив с магнитным основанием для измерительных головок (ШМ) по ГОСТ 10197-70. |

Лица, допускаемые к проведению поверки, должны пройти обучение на право проведения поверки по требуемому виду измерений, изучить устройство и принцип работы дефектоскопа и средств поверки по эксплуатационной документации.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 Работа с дефектоскопом и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскоп и средства поверки.

-

5.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

6.1 При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха (20 ± 5) °C;

-

- относительная влажность воздуха (65 ±15)%;

-

- атмосферное давление (750 ± 30) мм рт.ст. [(100 ± 4) кПа].

-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Подготовить дефектоскоп и средства поверки к работе в соответствии с их руководством по эксплуатации (РЭ).

-

7.3 Определение действительных значений глубины дефектов для меры RFET

-

7.3.1 С помощью штангенциркуля ШЦЦ-1 провести измерения внешнего диаметра меры RFET в шести точках, равномерно распределенных по поверхности меры вне области дефектов. Вычислить среднее арифметическое значение внешнего диаметра меры Dmew, мм, по шести измерениям.

-

7.3.2 С помощью штангенциркуля ШЦЦ-1 провести измерения внутреннего диаметра три раза с каждого торца меры RFET. Вычислить среднее арифметическое значение внутреннего диаметра меры мм, по шести измерениям.

-

7.3.3 С помощью штангенциркуля ШЦЦ-1 провести измерения диаметра меры RFET в области дефекта глубиной 5 % толщины стенки (согласно приложению Б). Измерение повторить шесть раз. Вычислить среднее арифметическое значение диаметра меры в области дефекта мм, по шести измерениям.

-

7.3.4 Рассчитать глубину дефекта (проточки) НноМ, % толщины стенки, по формуле:

-

<^внеш ‘'внутр

где DeHeut - внешний диаметр меры RFET, мм; DeHymp - внутренний диаметр меры RFET, мм;

Ид - внесший диаметр меры RFET в области дефекта, мм.

-

7.3.5 Повторить пункты 7.3.3-7.3.4 для всех дефектов на мере RFET (согласно приложению Б).

-

7.4 Определение действительных значений глубины дефектов для меры Hawkeye

-

7.4.1 С помощью микроскопа провести измерения глубины искусственного дефекта меры Hawkeye (согласно приложению В). Измерения проводятся по три раза с левой и правой боковых поверхностей. Вычислить среднее арифметическое значение глубины искусственного дефекта Хам, мм, по шести измерениям.

-

7.4.2 Повторить пункт 7.4.1 для всех дефектов на мере Hawkeye (согласно приложению В).

-

-

7.5 Определение действительных значений глубины дефектов для меры RFET2

-

7.5.1 С помощью штангенциркуля ШЦЦ-1 провести измерения внешнего диаметра меры RFET2 в шести точках, равномерно распределенных по поверхности меры вне области дефектов. Вычислить среднее арифметическое значение внешнего диаметра меры Явнеш, мм, по шести измерениям.

-

-

7.5.2. С помощью штангенциркуля ШЦЦ-1 провести измерения внутреннего диаметра три раза с каждого торца меры RFET2. Вычислить среднее арифметическое значение внутреннего диаметра меры мм, по шести измерениям

-

7.5.3. Установить меру RFET2 на плиту поверочную Micron (далее - плита поверочная) таким образом, чтобы дефект (плоскодонное сверление) был расположен в верхней точке и зафиксировать положение меры.

-

7.5.4. Закрепить индикатор часового типа ИЧ с ценой деления 0,01 мм (далее -индикатор) на штативе с магнитным основанием для измерительных головок (далее -штатив).

-

7.5.5. Установить на плиту поверочную штатив, и переместить его так, чтобы наконечник индикатора находился на оси, проходящей через дефект (плоскодонное сверление) и перпендикулярной торцу меры. При необходимости скорректировать положение дефекта.

-

7.5.6. Обнулить показания индикатора, затем произвести измерение глубины залегания дефекта, путем перемещения наконечника индикатора непосредственно на дефект. Перемещение производить перпендикулярно торцу меры.

-

7.5.7 Повторить измерения согласно пунктам 7.5.5-7.5.6 шесть раз. Вычислить среднее арифметическое значение глубины искусственного дефекта Нд, мм, по шести измерениям.

-

7.5.8 Рассчитать глубину дефекта (плоскодонное сверление) ННОм, % толщины стенки, по формуле:

И _ 2-Нд Н0М “ Овнеш-Овнутр где Омет - внешний диаметр меры RFET2, мм; Овнутр - внутренний диаметр меры RFET2, мм; Яд - глубина искусственного дефекта, мм.

• 100 %,

(2)

-

7.5.9 Повторить пункты 7.5.5-7.5.8 для всех дефектов в виде плоскодонных сверлений на мере RFET2 (согласно приложению Г).

-

7.6 Определение действительных значений глубины дефектов для меры Scan

-

7.6.1 С помощью штангенциркуля ШЦЦ-1 провести измерения толщины меры Scan в шести точках, равномерно распределенных по поверхности меры вне области дефектов. Вычислить среднее арифметическое значение толщины меры Т, мм, по шести измерениям.

-

-

7.6.2. Установить меру Scan на плиту поверочную таким образом, чтобы дефект (плоскодонное сверление) был расположен в нижней точке соприкосновения меры с плитой и зафиксировать положение меры.

-

7.6.3. Установить на плиту поверочную штатив, и переместить его так, чтобы наконечник индикатора находился на оси, проходящей через дефект (плоскодонное сверление) и перпендикулярной торцу меры. При необходимости скорректировать положение дефекта.

-

7.6.4. Обнулить показания индикатора, затем произвести измерение глубины залегания дефекта, путем перемещения наконечника индикатора непосредственно на дефект. Перемещение производить перпендикулярно торцу меры.

-

7.6.5 Повторить измерения согласно пунктам 7.6.3-7.6.4 шесть раз. Вычислить среднее арифметическое значение глубины искусственного дефекта Нд, мм, по шести измерениям.

-

7.6.6 Рассчитать глубину дефекта (плоскодонное сверление) Нн0м, % толщины стенки, по формуле:

(3)

где Т- толщина меры, мм;

Нд - глубина искусственного дефекта, мм.

-

7.6.7 Повторить пункты 7.6.2-7.6.6 для всех дефектов в виде плоскодонных сверлений на мере Scan (согласно приложению Д).

-

8.1.1 При внешнем осмотре должно быть установлено соответствие дефектоскопа следующим требованиям:

-

- соответствие комплектности поверяемого дефектоскопа РЭ;

-

- отсутствие явных механических повреждений дефектоскопа и его составных частей;

-

- наличие маркировки дефектоскопа с указанием типа и серийного номера.

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если он соответствует требованиям, приведенным в пункте 8.1.1

-

8.2.1 Выполнить все необходимые соединения дефектоскопа для работы согласно РЭ. Подключить ключ защиты USB HASP.

-

8.2.2 Загрузить на компьютере ПО «Prodigy Scan». Навести курсор на рабочее поле программы, нажать на правую кнопку «мыши». В появившемся меню выбрать пункт «Помощь», затем - «О программе». Прочитать в информационном окне идентификационное наименование и номер версии ПО. Закрыть ПО «Prodigy Scan».

-

8.2.3 Загрузить на компьютере ПО «Prodigy Hawkeye». Навести курсор на рабочее поле программы, нажать на правую кнопку «мыши». В появившемся меню выбрать пункт «Help Помощь», затем - «О программе». Прочитать в информационном окне идентификационное наименование и номер версии ПО. Закрыть ПО «Prodigy Hawkeye.»

-

8.2.4 Загрузить на компьютере ПО «Prodigy RFET». Навести курсор на рабочее поле программы, нажать на правую кнопку «мыши». В появившемся меню выбрать пункт «Помощь», затем - «О программе». Прочитать в информационном окне идентификационное наименование и номер версии ПО. Закрыть ПО «Prodigy RFET».

-

8.2.5 Загрузить на компьютере ПО «Prodigy Viewer». Навести курсор на рабочее поле программы, нажать на правую кнопку «мыши». В появившемся меню выбрать пункт «Помощь», затем - «О программе». Прочитать в информационном окне идентификационное наименование и номер версии ПО. Закрыть ПО «Prodigy Viewer».

-

8.2.6 Проверить идентификационные данные ПО на соответствие значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение | |||

|

Идентификационное наименование ПО |

Prodigy Hawkeye |

Prodigy Scan |

Prodigy RFET |

Prodigy Viewer |

|

Номер версии (идентификационный номер) ПО |

00.53.13 и выше |

00.53.13 и выше |

00.53.13 и выше |

00.53.13 и выше |

|

Цифровой идентификатор ПО |

- |

- |

- |

- |

-

8.2.7 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в таблице 3.

-

8.3 Опробование

-

8.3.1 Выполнить все необходимые соединения дефектоскопа для работы согласно РЭ. Подключить ключ защиты USB HASP.

-

8.3.2 Опробование режима Scan

-

8.3.2.1 Подключить к электронному блоку дефектоскопа вихретоковый сканер из его состава.

-

8.3.2.2 Загрузить программу по сбору данных «Prodigy Scan».

-

8.3.2.3 Задать каталог и имя файла для сохранения данных.

-

8.3.2.4 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Опции» и включить настройку «Шаг нумерации файлов».

-

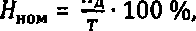

8.3.2.5 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Фильтры» и установить настройки фильтров согласно рисунку 1.

-

8.3.2.6 Установить начальные значения параметров дефектоскопа в главном окне программы:

-

-

-

- уровень мощности «Уровень» — «100»;

-

- время развертки «Время» - «20 с».

-

8.3.2.7 Установить количество каналов в соответствии с подключенным сканером (в пункте меню «Каналы»).

-

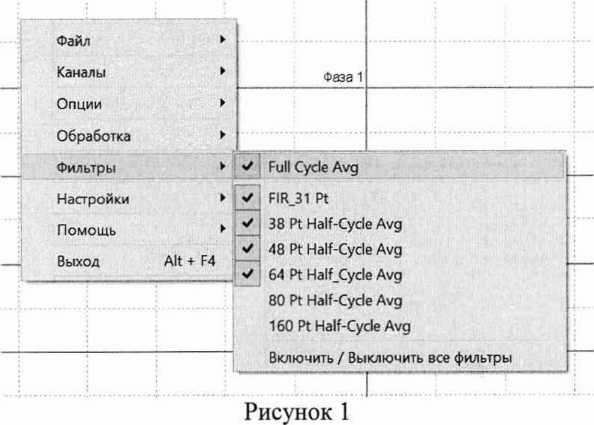

8.3.2.8 Установить сканер на бездефектный участок меры TST 001 из комплекта мер дефектов для вихретоковых дефектоскопов TST (далее - мера TST 001). Изменяя частоту, добиться, чтобы значение фазы (показатель «Фаза») на всех каналах при отрыве сканера от меры было в пределах от 10° до 15°. Если в результате вышеупомянутых манипуляций значение фазы меньше 10°, то установить такое значение частоты при котором фаза будет иметь максимальное значение, не превышающее 15° (рисунок 2,а).

-

8.3.2.9 Значение усиления (параметр «Усиление») установить таким образом, чтобы значения на столбчатой диаграмме в правой верхней части рабочего поля программы были максимальными, но не превышали красной линии, когда сканер стоит на бездефектном участке (рисунок 2,6).

а) б)

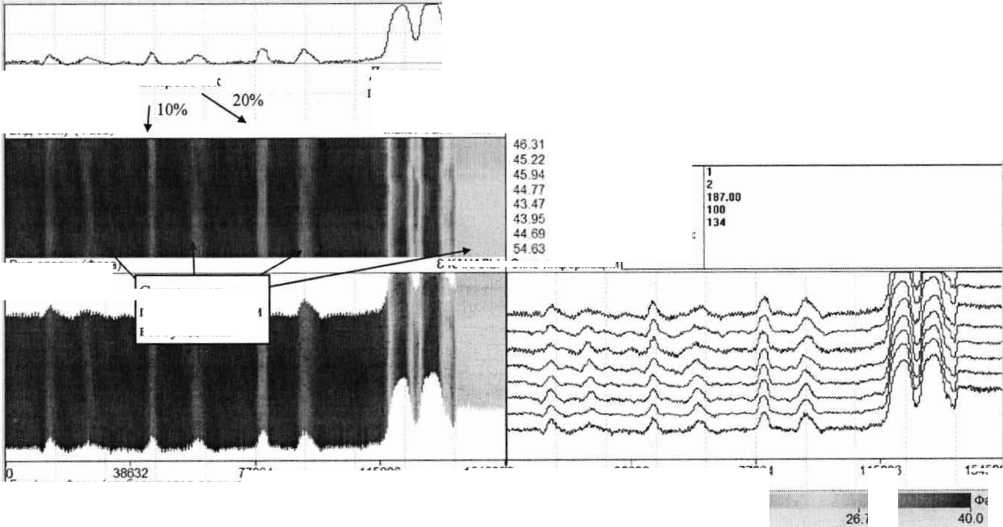

Рисунок 2 - Настройки дефектоскопа в режиме Scan

-

8.3.2.10 Просканировать меру TST 001, установив сканер на бездефектный участок меры и переместив сканер по всей поверхности меры.

-

8.3.2.11 Изменить формат отображения данных нажатием клавиши «F4», чтобы в правой верхней части рабочего поля программы отображалось окно «Фаза» с числовыми значениями фазы.

-

8.3.2.12 Изменить значение параметра «Макс фаза»: навести сканер на дефект глубиной 60 % толщины стенки и прочитать максимальное значение фазы в окне «Фаза» и установить параметр «Макс фаза» на единицу больше, чем измеренное значение фазы (для отображения сигнала на экране красным цветом).

-

8.3.2.13 Установить сканер на бездефектный участок меры TST 001.

-

8.3.2.14 Выполнить обнуление экрана, нажав клавишу «Z».

-

8.3.2.15 Начать запись, нажав клавишу «пробел». Просканировать меру TST 001 и по завершении сканирования остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования, нажав клавишу «У».

-

8.3.2.16 Выполнить операции по пунктам 8.3.2.1 - 8.3.2.15 со всеми сканерами из комплекта дефектоскопа.

-

8.3.2.17 Дефектоскоп считается прошедшим опробование в режиме Scan с положительным результатом, если выполняются все операции, указанные в пункте 8.3.2 методики поверки.

-

8.3.3 Опробование режима Hawkeye

-

8.3.3.1 Подключить к электронному блоку дефектоскопа ручной вихретоковый преобразователь из его состава.

-

8.3.3.2 Загрузить программу по сбору данных «Prodigy Hawkeye».

-

8.3.3.3 Задать каталог и имя файла для сохранения данных.

-

8.3.3.4 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Опции» и включить настройку «Шаг нумерации файлов».

-

8.3.3.5 Установить начальные значения параметров дефектоскопа в главном окне программы:

-

-

- уровень мощности «Уровень» — «150»;

-

- время развертки «Время» - «20 с»;

-

- частота «F» - «950 Гц» (рекомендуемое значение).

-

8.3.3.6 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Фильтры» и включить все фильтры.

-

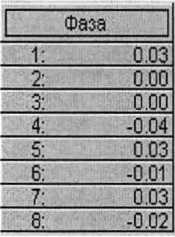

8.3.3.7 Установить преобразователь на бездефектный участок образца СОП-7.001.70 из комплекта образцов КСОП-70 (далее - образец СОП-7.001.70). Открыть панель регулировки усиления, нажав сочетание клавиш «CTRL+G». Изменяя усиление сигнала, добиться, чтобы значение «Атр» находилось в диапазоне от 1000 до 3000 по модулю (рисунок 3).

-

8.3.3.8 Провести преобразователь несколько раз над дефектом с максимальной измеряемой глубиной (0,7 мм). Параметры «Мах Acos» и «Мах Asin» (развертка на графиках ASIN и ACOS) установить таким образом, чтобы действительная и мнимая части сигнала были максимальны по размаху, но не выходили за пределы экрана.

-

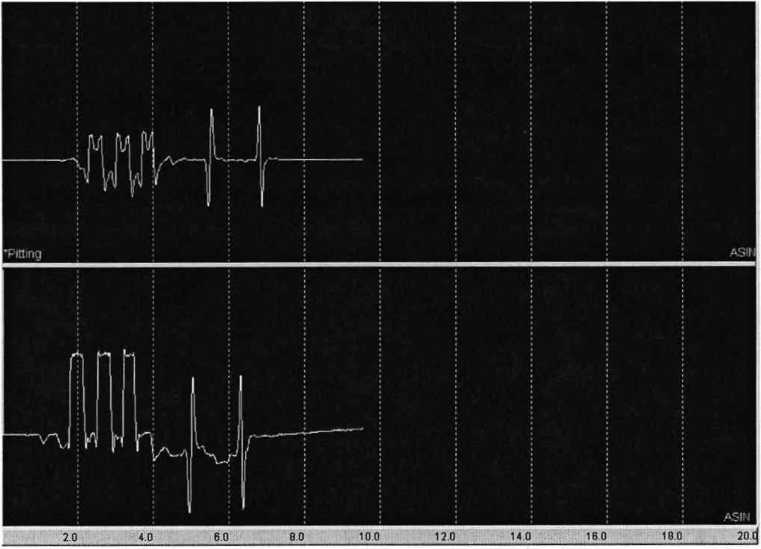

8.3.3.9 Начать запись, нажав клавишу «пробел». Провести преобразователь три раза над дефектом с максимальной измеряемой глубиной (0,7 мм). Остановить запись, нажав клавишу «пробел» в программе (рисунок 4).

Рисунок 4

-

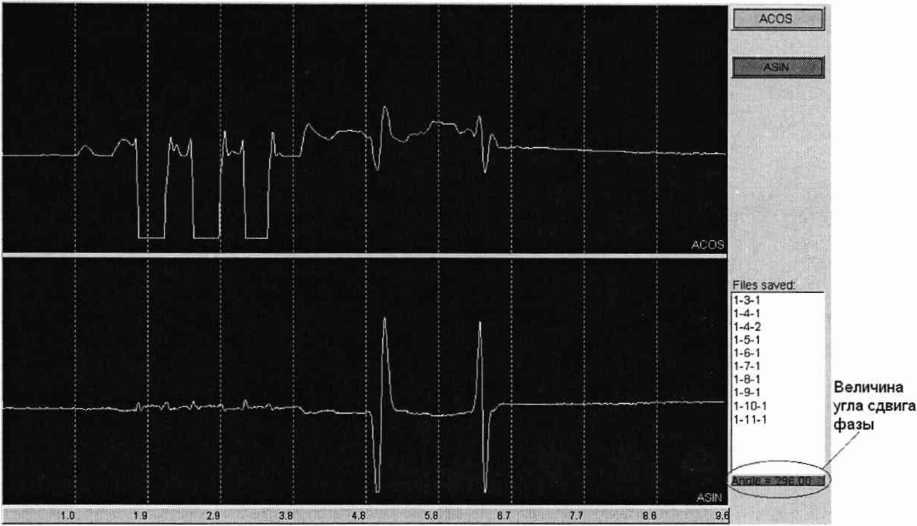

8.3.3.10 Выполнить сдвиг фазы, чтобы сигналы от дефекта стали максимальными в пределах графика «ASIN». Для этого с помощью сочетания клавиш «CTRL+R» задать смещение фазы указав подходящее значение, затем, для более точной настройки, выполнять сдвиг фазы с помощью сочетания клавиш «ALT+А» (увеличение сдвига фазы на 1 градус) и «АЬТ+Z» (уменьшение сдвига фазы на 1 градус). Величина угла сдвига фазы (показание «Angle») индицируется в нижней правой части окна программы (если показание «Angle» отсутствует, изменить формат отображения данных нажатием клавиши «F4»). Изменение угла сдвига фазы необходимо для увеличения соотношения сигнал/шум. Обработка сигнала применяется к составляющей «ASIN» (рисунок 5).

Рисунок 5

-

8.3.3.11 Установить преобразователь на бездефектный участок образца СОП-7.001.70 из комплекта КСОП-70.

-

8.3.3.12 Выполнить обнуление сигналов, нажав клавишу «Z».

-

8.3.3.13 Начать запись, нажав клавишу «пробел». Просканировать образец СОП-7.001.70 с искусственными дефектами типа «пропил» глубиной 0,1; 0,3; 0,5; 0,7 мм. По завершении сканирования остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования нажав клавишу «У».

-

8.3.3.14 Выполнить операции по пунктам 8.3.3.1 - 8.3.3.13 со всеми преобразователями из комплекта дефектоскопа.

-

8.3.3.15 Дефектоскоп считается прошедшим опробование в режиме Hawkeye с положительным результатом, если выполняются все операции, указанные в пункте 8.3.3 методики поверки.

-

8.3.4 Опробование режима RFET

-

8.3.4.1 Подключить к электронному блоку дефектоскопа внутритрубный вихретоковый преобразователь из его состава.

-

8.3.4.2 Загрузить программу по сбору данных «Prodigy RFET».

-

8.3.4.3 Задать каталог и имя файла для сохранения данных.

-

8.3.4.4 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Опции» и включить настройку «Шаг нумерации файлов».

-

8.3.4.5 Установить начальные значения параметров дефектоскопа в главном окне программы:

-

-

- уровень мощности «Уровень» - «100»;

-

- время развертки «Время» - «40 с».

-

8.3.4.6 Нажать на правую кнопку «мыши» на рабочем поле программы. В появившемся меню выбрать пункт «Фильтры» и включить все фильтры.

-

8.3.4.7 Установить внутритрубный преобразователь на бездефектный участок меры RFET. Изменяя частоту, добиться, чтобы значение фазы (показатель «Фаза») на всех каналах при удалении преобразователя из меры было в пределах от 130° до 150° (если показатель «Фаза» отсутствует, изменить формат отображения данных нажатием клавиши «F4»).

-

8.3.4.8 Значение усиления (параметр «Усиление») установить таким образом, чтобы значения на столбчатой диаграмме в правом верхнем углу рабочего поля программы были максимальными, но не превышали красной линии, когда преобразователь находится на бездефектном участке (если столбчатая диаграмма отсутствует, изменить формат отображения данных нажатием клавиши «F4»).

-

8.3.4.9 Поместить преобразователь внутрь меры RFET на бездефектный участок.

-

8.3.4.10 Выполнить обнуление экрана, нажав клавишу «Z».

-

8.3.4.11 Просканировать меру RFET.

-

8.3.4.12 Изменять значение параметра «Макс фаза» таким образом, чтобы амплитуда от дефектов глубиной 60 % толщины стенки составляла 90 % от высоты экрана, т.е. отображалась на экране красным цветом.

-

8.3.4.13 Снова переместить преобразователь на бездефектный участок меры RFET.

-

8.3.4.14 Начать запись, нажав клавишу «пробел». Просканировать меру RFET и по завершении сканирования остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования, нажав клавишу «Y».

-

8.3.4.15 Выполнить операции по пунктам 8.3.4.1 - 8.3.4.13 со всеми преобразователями из комплекта дефектоскопа.

-

8.3.4.16 Дефектоскоп считается прошедшим опробование в режиме RFET с положительным результатом, если выполняются все операции, указанные в пункте 8.3.4 методики поверки.

8.3.5 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп проходит опробование в режимах соответствующих его комплектации (в зависимости от наличия вихретоковых сканеров, ручных вихретоковых преобразователей или внутритрубных вихретоковых преобразователей).

-

8.4 Определение (контроль) метрологических характеристик

-

8.4.1 Определение диапазона и относительной погрешности установки частоты возбуждения тока

-

8.4.1.1 Загрузить программу по сбору данных «Prodigy Scan», «Prodigy Hawkeye» или «Prodigy RFET».

-

8.4.1.2 Отключить кабель от разъема подключения преобразователя на электронном блоке дефектоскопа.

-

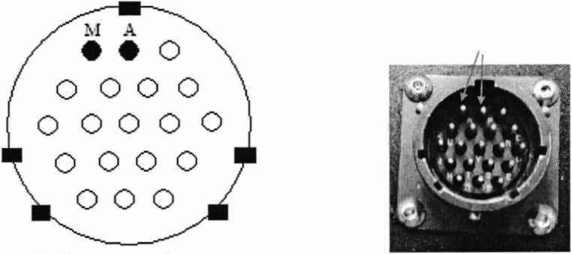

8.4.1.3 При помощи щупа подключить осциллограф к контактам на выходном разъеме подключения преобразователя электронного блока дефектоскопа согласно рисунку 6.

-

8.4.1.4 В главном окне программы установить значение параметра частота «F» -«3 Гц».

-

8.4.1.5 Измерить осциллографом частоту возбуждения тока на выходном разъеме. Измерения выполнить пять раз, результат усреднить.

-

-

Рисунок 6 - Выходной разъем электронного блока дефектоскопа

8.4.1.6 Вычислить относительную погрешность установки частоты возбуждения тока

|

по формуле: |

3F = F™ F^ _ 1()0 (4) Руст |

где Fycm ~ частота, установленная на дефектоскопе, Гц;

FU3M - частота, измеренная осциллографом, Гц.

-

8.4.1.7 Выполнить измерения по пунктам 8.4.1.4 - 8.4.1.6, последовательно

устанавливая значения частоты равными 30, 100, 500, 1000, 2000 Гц.

-

8.4.1.8 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон установки частоты возбуждения тока составляет от 3 до 2000 Гц и относительная погрешность установки частоты возбуждения тока не превышает ± 2 %.

-

8.4.2 Определение разрешающей способности

-

8.4.2.1 Подключить к компьютеру ключ защиты USB HASP. Загрузить на компьютере ПО «Prodigy Viewer» для просмотра сохраненных результатов.

-

8.4.2.2 Режим Scan

-

8.4.2.2.1 Открыть файл, который был записан в результате выполнения пункта «Опробование» для режима Scan.

-

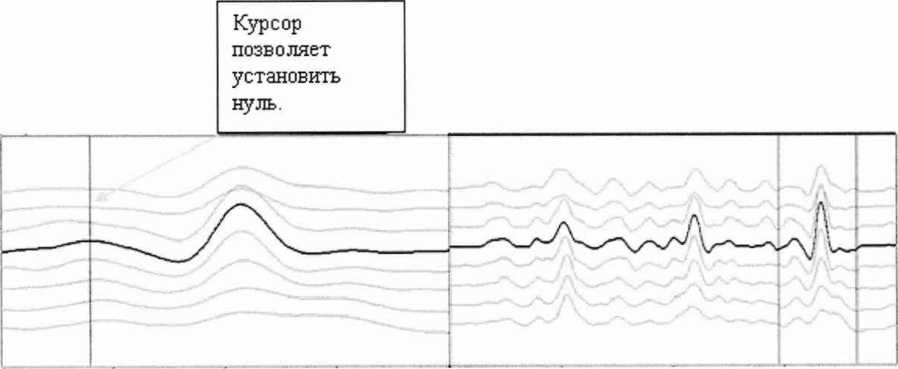

8.4.2.2.2 Для установки нуля в выбранной (бездефектной) части графика нажать на клавиатуре сочетание клавиш «Ctrl+В», переместить стрелками курсор на графике на бездефектный участок и нажать на клавишу ввода «Enter», после чего для всех сигналов ноль установится там, где сигнал пересекается с курсором (рисунок 7).

Рисунок 7

-

-

-

8.4.2.2.3 Значение параметра «Макс фаза» установить такое же, как и в программе сбора данных.

-

8.4.2.2.4 Уменьшить стрелками клавиатуры расстояние между курсорами до минимально возможного в нижнем правом поле экрана, в результате получив совмещенные

5042 10084 15125 2018.

иаи Фазы (без обработки)__________________________ |

9 33 аИВИ^00

О 5042

I рафии! Фазы (Рез оораоот.и!

10084

15125

201в;

-4 67

000

к

467

933

ЦФаз<

14 00

Рисунок 8

-

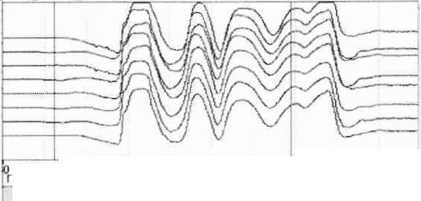

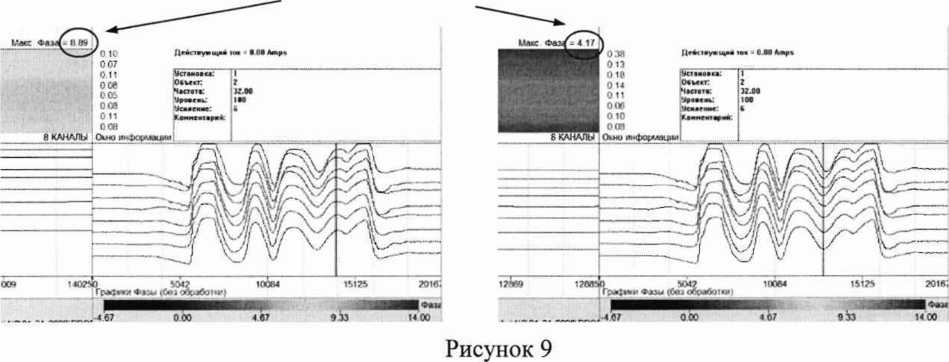

8.4.2.2.5 Перемещая совмещенные курсоры, измерить минимальное значение фазы в минимуме на участке между сигналами от проточек, расположенных на расстоянии 10 мм друг от друга, и максимальное значение фазы в максимуме сигналов от соответствующих проточек (рисунок 9).

Фазы максимума сигнала на участке между курсорами

-

8.4.2.2.6 Определить отношение фазы сигнала от участка между проточками к фазе максимума сигнала от соответствующих проточек по формуле:

р = (5)

rmax

где Pmin - минимальное значение фазы сигнала на участке между сигналами от проточек, расположенных на расстоянии 10 мм друг от друга, ...°;

Ртах ~ максимальное значение фазы в максимуме сигналов от проточек, расположенных на расстоянии 10 мм друг от друга, ...°.

-

8.4.2.2.7 Выполнить операции по пунктам 8.4.2.2.1 - 8.4.2.2.6 методики поверки для результатов сканирования каждого вихретокового сканера из комплекта дефектоскопа (операции выполнять по три раза для каждого результата сканирования).

-

8.4.2.3 Режим RFET

-

8.4.2.3.1 Открыть файл, который был записан в результате выполнения пункта «Опробование» для режима RFET.

-

8.4.2.3.2 Для установки нуля в выбранной (бездефектной) части графика нажать на клавиатуре сочетание клавиш «Ctrl+В», переместить стрелками курсор на графике на бездефектный участок и нажать на клавишу ввода «Enter», после чего для всех сигналов ноль установится там, где сигнал пересекается с курсором.

-

8.4.2.3.3 Значение «Макс фаза» установить такое же, как и в программе сбора данных.

-

8.4.2.3.4 Уменьшить стрелками клавиатуры расстояние между курсорами до минимально возможного в нижнем правом поле экрана, в результате получив совмещенные курсоры.

-

8.4.2.3.5 Перемещая совмещенные курсоры, измерить минимальное значение фазы в минимуме на участке между сигналами от проточек, расположенных на расстоянии 20 мм друг от друга, и максимальное значение фазы в максимуме сигналов от соответствующих проточек.

-

8.4.2.3.6 Определить отношение фазы сигнала от участка между проточками к фазе максимума сигнала от соответствующих проточек по формуле:

-

Р = (6)

on ах

Pmin — минимальное значение фазы сигнала на участке между сигналами от проточек, расположенных на расстоянии 20 мм друг от друга,...°;

Ртах ~ максимальное значение фазы в максимуме сигналов от проточек, расположенных на расстоянии 20 мм друг от друга, ...°.

-

8.4.2.3.7 Выполнить операции по пунктам 8.4.2.3.1 - 8.4.2.3.6 методики поверки для результатов сканирования каждого ручного вихретокового преобразователя из комплекта дефектоскопа (операции выполнять по три раза для каждого результата сканирования).

-

8.4.2.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если при режиме Scan отношение фаз для участка с расстоянием 10 мм между дефектами не превышает 0,5 (то есть разрешающая способность составляет 10 мм) и при режиме RFET отношение фаз для участка с расстоянием 20 мм между дефектами не превышает 0,5 (то есть разрешающая способность составляет 20 мм).

-

8.4.3 Определение диапазона и абсолютной погрешности измерений глубины дефектов (режим Scan)

-

8.4.3.1 Загрузить программу по сбору данных «Prodigy Scan».

-

8.4.3.2 Выполнить пункты 8.3.2.1 - 8.3.2.14 методики поверки, изменив в настройках время развертки на «Время» - «40 с».

-

8.4.3.3 Установить сканер на бездефектный участок меры TST 001. Начать запись, нажав клавишу «пробел». Просканировать меру TST 001, перенести сканер на бездефектный участок меры TST 002.1 из комплекта мер дефектов для вихретоковых дефектоскопов TST (далее - мера TST 002.1) и просканировать меру TST 002.1. По завершению сканирования остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования нажав клавишу «У ».

-

8.4.3.4 Загрузить на компьютере ПО «Prodigy Viewer» для просмотра сохраненных результатов.

-

8.4.3.5 Открыть файл, который был записан в результате выполнения пункта 8.4.3.3 методики поверки (рисунок 10).

Точка

Образец TST 002.1

Действуй щий ток = 0.00 Amps

Образец TST 001 отрыва

сканера

Вид сбоку (Фаза)

Вид сверху (Фаза)

20422

13815

I

8 КАНАЛЫ

Графики Фазы {без обработки)

ФАЙЛ = W-0003-0001 001 РТ1

000

Рисунок 10

1538 7576 13614

Графики Фазы (отображаются данные ма.кду «.у; рами

-

Установка: Объект: Частота: Уровень: Усивенне: Комментарий:

Окно информации

-

8.4.3.6 Для установки нуля в выбранной (бездефектной) части графика нажать на клавиатуре сочетание клавиш «Ctrl+В», переместить стрелками курсор на графике на бездефектный участок и нажать на клавишу ввода «Enter», после чего для всех сигналов ноль установится там, где сигнал пересекается с курсором.

-

8.4.3.7 Выполнить калибровку в соответствии с РЭ (Приложение 1. Программа анализа данных Prodigy Viewer, стр. 11). Для выполнения калибровки, выбрать сигнал от дефекта глубиной 10 % толщины стенки (внутренняя проточка) и от дефекта глубиной 60 % толщины стенки (внутренняя проточка), который находится на максимальном расстоянии от других дефектов.

-

8.4.3.8 В каждой точке калибровки выбрать сигнал (изменяя положение курсоров стрелками клавиатуры так, чтобы только выбранный сигнал находился между курсорами) и затем нажать клавишу «F12».

-

8.4.3.9 Выбрать режим отображения сигналов на экране в виде таблицы (для изменения вида отображения сигналов нажать клавишу «V» несколько раз).

-

8.4.3.10 С помощью курсоров измерить глубины дефектов 5, 10, 20 и 60 % толщины стенки (изменяя положение курсоров стрелками клавиатуры так, чтобы только измеряемый сигнал находился между курсорами).

-

8.4.3.11 Измерения по пунктам 8.4.3.1 - 8.4.3.10 методики поверки выполнить три раза. Вычислить средние арифметические значения по трем измерениям.

-

8.4.3.12 Для каждого дефекта вычислить абсолютную погрешность измерений глубины дефектов по формуле:

AH=HU3M-HMOMi (7)

где Нном - действительное значение глубины дефекта, указанное в протоколе о поверке на меру из комплекта TST, % толщины стенки;

Мои - измеренное значение глубины дефекта, % толщины стенки.

-

8.4.3.13 Выполнить пункты 8.4.3.2-8.4.3.12 с мерой Scan. При выполнении калибровки, выбрать сигнал от дефекта глубиной 50 % толщины стенки (плоскодонное сверление с внутренней стороны стенки трубы) и от дефекта глубиной 100 % толщины стенки (сквозное сверление). Измерения проводить для всех дефектов на мере (50, 70, 100 % толщины стенки).

-

8.4.3.14 Выполнить операции по пунктам 8.4.3.1 - 8.4.3.13 методики поверки со всеми сканерами из комплекта дефектоскопа.

-

8.4.3.15 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если для режима Scan диапазон составляет от 5 до 100 % толщины стенки и абсолютная погрешность измерений глубины дефектов не превышает ± 10 % толщины стенки.

-

8.4.4 Проверка порога чувствительности к поверхностным дефектам

-

8.4.4.1 Подключить к компьютеру ключ защиты USB HASP. Загрузить на компьютере ПО «Prodigy Viewer» для просмотра сохраненных результатов.

-

8.4.4.2 Открыть файл, который был записан в результате выполнения пункта «Опробование» для режима Hawkeye.

-

8.4.4.3 Нажать клавишу «Р» для изменения значения максимальной амплитуды, значение установить такое же, как и в программе сбора данных.

-

8.4.4.4 Уменьшить расстояние между курсорами клавишей вниз, уменьшать до тех пор, пока курсоры не станут захватывать только сигнал от дефекта.

-

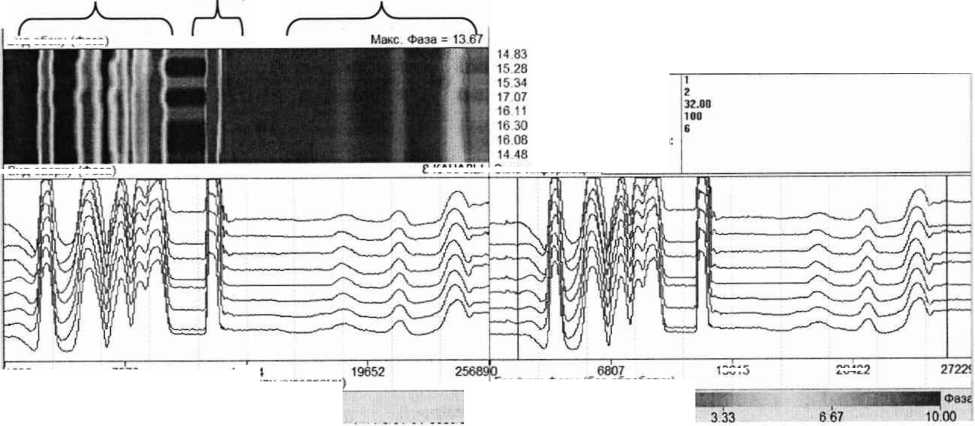

8.4.4.5 Поместить сигнал между курсорами, нажать «Page Up» и измерить размах амплитуды сигнала от дефекта 0,1 мм (значение «PtoP» на экране, рисунок 11 а).

-

8.4.4.6 Переместить курсоры на участок без дефектов и, нажав «Page Up» измерить уровень шума (рисунок 11 б).

-

Фазы максимума сигнала на

-

8.4.4.7 Определить отношение амплитуды сигнала от дефекта 0,1 мм к уровню шума по формуле:

и = (8)

где А - размах амплитуды сигнала от дефекта 0,1 мм, мВ;

V- уровень шума, мВ.

-

8.4.4.8 Выполнить операции по пунктам 8.4.4.1 - 8.4.4.7 для результатов сканирования каждого ручного вихретокового преобразователя из комплекта дефектоскопа. Операции выполнять три раза для каждого результата сканирования.

-

8.4.4.9 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если порог чувствительности к поверхностным дефектам при шероховатости поверхности Ra 2,5 мкм на искусственных дефектах типа «пропил» (минимальная глубина выявляемых дефектов) составляет 0,1 мм (то есть отношение амплитуды сигнала от дефекта 0,1 мм к уровню шума составляет не менее 2).

-

8.4.5 Определение диапазона и абсолютной погрешности измерений глубины искусственных дефектов типа «пропил»

-

8.4.5.1 Выполнить пункты 8.3.3.1 - 8.3.3.10 методики поверки.

-

8.4.5.2 Установить преобразователь на бездефектный участок образца СОП-7.001.70. Выполнить обнуление сигналов, нажав клавишу «Z». Начать запись, нажав клавишу «пробел». Просканировать образец СОП-7.001.70 с искусственными дефектами типа «пропил» глубиной 0,3; 0,5; 0,7 мм. Остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования нажав клавишу «У».

-

8.4.5.3 Загрузить на компьютере ПО «Prodigy Viewer» для просмотра сохраненных результатов.

-

8.4.5.4 Открыть файл, который был записан в результате выполнения пункта 8.4.5.2 методики поверки (рисунок 12).

-

Рисунок 12

-

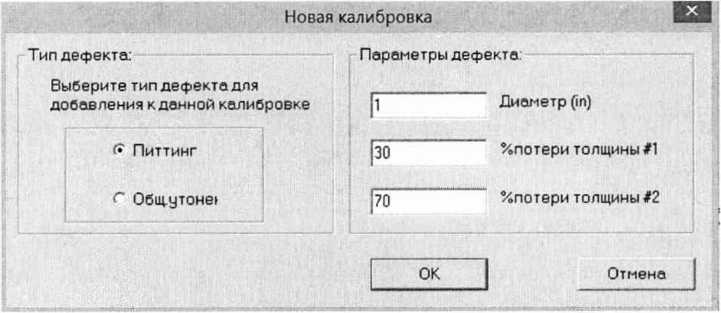

8.4.5.5 Построить калибровочную таблицу: нажать на правую кнопку «мыши» на рабочем поле программы и в появившемся меню выбрать пункт «КАЛИБРОВКА», затем выбрать пункт «Новая». Тип дефекта выбрать точечный («Питтинг»). Ввести процентный эквивалент для дефектов типа «пропил» глубиной 0,3 мм - «30 %» и 0,7 мм - «70 %». Далее нажать кнопку «ОК» (рисунок 13).

Рисунок 13

-

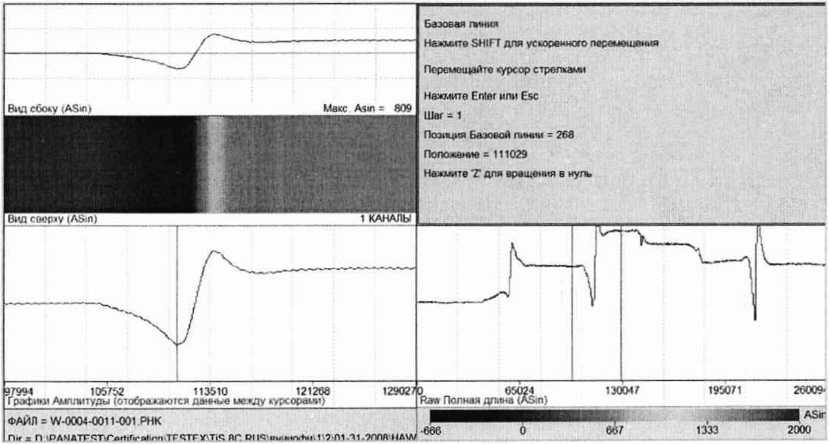

8.4.5.6 В нижнем правом поле навести рамку из двух курсоров на сигнал от дефекта глубиной 0,7 мм (изменяя положение курсоров стрелками клавиатуры так, чтобы только сигнал от дефекта находился между курсорами (рисунок 14)). Установить «ноль» в минимуме сигнала, для этого в нижнем левом поле навести курсор на минимум сигнала и нажать клавишу «В» (рисунок 14). Далее нажать клавишу «F12» для ввода данных в калибровочную таблицу.

Рисунок 14

-

8.4.5.7 Выполнить операции по пункту 8.4.5.6 методики поверки для сигнала от дефекта глубиной 0,3 мм. В результате проведенных операций будет построена калибровочная таблица.

-

8.4.5.8 Провести измерение сигнала от дефекта глубиной 0,5 мм. В нижнем правом поле навести рамку из двух курсоров на сигнал от дефекта (изменяя положение курсоров стрелками клавиатуры так, чтобы только сигнал от дефекта находился между курсорами (рисунок 15)). Установить «ноль» в минимуме сигнала, нажав клавишу «В». Далее нажать клавишу «Enter». Прочитать в графе «Потеря толщины, %» процентный эквивалент глубины дефекта (рисунок 15).

-

8.4.5.9 Провести измерения по пункту 8.4.5.8 для дефектов глубиной 0,3 и 0,7 мм.

-

8.4.5.10 Измерения по пунктам 8.4.5.2 - 8.4.5.9 методики поверки провести три раза. Вычислить среднее арифметическое значение по трем измерениям.

-

8.4.5.11 Перевести значение глубины дефекта из процентов в миллиметры по пропорции, примененной при построении калибровочной таблицы в пункте 8.4.5.5.

-

8.4.5.12 Вычислить абсолютную погрешность измерений глубины искусственных дефектов типа «пропил» по формуле:

= (9)

где Хном - номинальное значение глубины дефекта, указанное в свидетельстве о поверке на образец СОП-7.001.70, мм;

Хиы - измеренное значение глубины дефекта, мм.

-

8.4.5.13 Повторить измерения по пунктам 8.4.5.1 - 8.4.5.12 с образцом СОП-3.001.70 из комплекта образцов КСОП-70 и мерой Hawkeye (при проведении измерений на мере Hawkeye в пункте 8.3.3.5 рекомендуется использовать настройку частоты «F» - «30 Гц»; при выполнении пункта 8.4.5.5 калибровочную таблицу строить согласно таблице 4: один раз для измерения дефектов глубиной 1, 3, 5 мм и второй раз для измерения дефектов глубиной 5, 7, 10 мм).

Таблица 4 - Калибровочная таблица для меры Hawkeye

|

Измерения на мере Hawkeye |

Номинальное значение глубины дефекта на мере Hawkeye, мм |

Процентный эквивалент, % |

|

Измерение дефектов глубиной 1, 3, 5 мм |

1 |

10 |

|

3 |

30 | |

|

5 |

50 | |

|

Измерение дефектов глубиной 5, 7, 10 мм |

5 |

50 |

|

7 |

70 | |

|

10 |

100 |

-

8.4.5.14 Выполнить измерения по пунктам 8.4.5.1 - 8.4.5.13 методики поверки со всеми ручными вихретоковыми преобразователями из комплекта дефектоскопа.

-

8.4.5.15 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон измерений глубины поверхностных дефектов типа «пропил» составляет от 0,3 до 10 мм и абсолютная погрешность измерений глубины поверхностных дефектов типа «пропил» не превышает ± 0,2 мм в диапазоне от 0,3 до 1 мм включ. и ± 1,0 мм в диапазоне св. 1 до 10 мм.

8.4.6 Определение диапазона и абсолютной погрешности измерений глубины дефектов (режим RFET)

-

8.4.6.1 Загрузить программу по сбору данных «Prodigy RFET».

-

8.4.6.2 Выполнить пункты 8.3.4.3 - 8.3.4.10 методики поверки.

-

8.4.6.3 Установить преобразователь на бездефектный участок меры RFET. Начать запись, нажав клавишу «пробел». Просканировать меру RFET и по завершению сканирования остановить запись, нажав клавишу «пробел». Сохранить результаты сканирования нажав клавишу «У».

-

8.4.6.4 Загрузить на компьютере ПО «Prodigy Viewer» для просмотра сохраненных результатов.

-

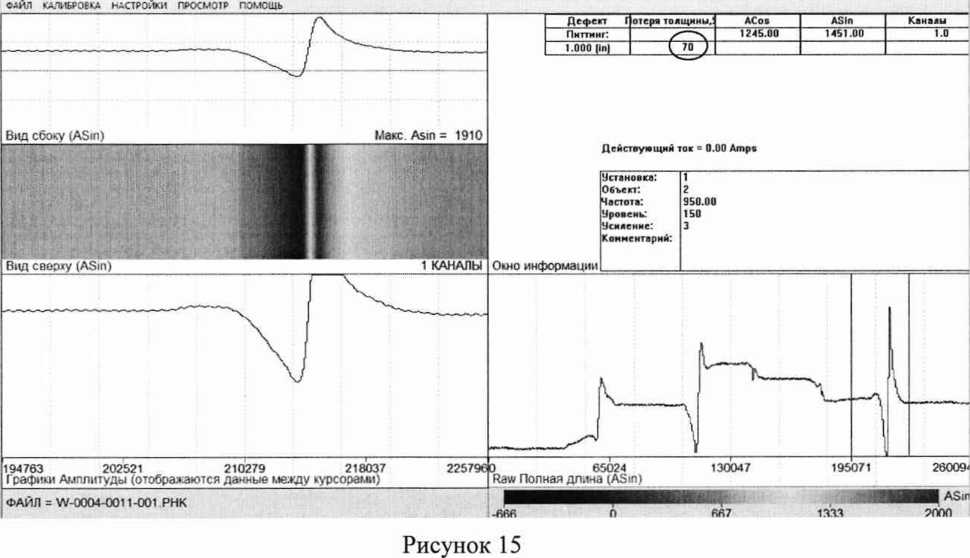

8.4.6.5 Открыть файл, который был записан в результате выполнения пункта 8.4.6.3 методики поверки (рисунок 16).

TESTEX PRODIGYVIEWER

\г

Действуй щнй ток - 0.Q0 Amps

«►

ФАЙЛ КАЛИБРО8КА НАСТРОЙКИ ПРОСМОТР ПОМОЩЬ

8 КАНАЛЫ

15452*

115896

ЦК

13.3

ФАЙЛ = W-0007-0001-001 PR1 И

П.г = П TPANATF.CiTrortifirMt.nnXTFCTFYTT^ ЯГ. PI |«1пиимл»ЬмЛ\9\П1 Л1-2ППАТКПП1.'13 3

77264 115896

Графики Фазы (отображаются данные между курсорами)

154528 3 38632 77264

Г рафики Фазы (без обработки)

Рисунок 16

Сигналы проточек

Вид сбоку (Фаза)

Вид сверху (Фаза

Сигналы от прохода катушки возбуждения

Две проточки глубиной 60%

Макс Фаза = 42.87

Установи: ОЬьект:

Частота: Уровень: Усияение:

Комментарий:

Окно информации

-

8.4.6.6 Для установки нуля в выбранной (бездефектной) части графика нажать на клавиатуре сочетание клавиш «Ctrl+В», переместить стрелками курсор на графике на бездефектный участок и нажать на клавишу ввода «Enter», после чего для всех сигналов ноль установится там, где сигнал пересекается с курсором.

-

8.4.6.7 Произвести калибровку в соответствии с РЭ (Приложение 1. Программа анализа данных Prodigy Viewer, стр. 11). Для калибровки использовать сигнал от дефекта глубиной 10 % толщины стенки (внутренняя проточка) и от дефекта глубиной 60 % толщины стенки (внутренняя проточка), который находится на максимальном расстоянии от других дефектов.

-

8.4.6.8 В каждой точке калибровки выбрать сигнал (изменяя положение курсоров стрелками клавиатуры так, чтобы только выбранный сигнал находился между курсорами) и затем нажать клавишу «F12».

-

8.4.6.9 Выбрать режим отображения сигналов на экране в виде таблицы (для изменения вида отображения сигналов нажать клавишу «V» несколько раз).

-

8.4.6.10 С помощью курсоров измерить глубины дефектов 5, 10, 20 и 60 % толщины стенки (изменяя положение курсоров стрелками клавиатуры так, чтобы только измеряемый сигнал находился между курсорами).

-

8.4.6.11 Измерения по пунктам 8.4.6.1 - 8.4.6.10 методики поверки выполнить три раза. Вычислить средние арифметические значения по трем измерениям.

-

8.4.6.12 Для каждого дефекта вычислить абсолютную погрешность измерений глубины дефектов по формуле:

АН = Низм- Нном, (10)

где Нном - действительное значение глубины дефектов для меры RFET, рассчитанное в пункте 7.3, % толщины стенки;

/7М?Л, - измеренное значение глубины дефектов, % толщины стенки.

-

8.4.6.13 Выполнить пункты 8.4.6.2-8.4.6.12 с мерой RFET2. При выполнении калибровки, выбрать сигнал от дефекта глубиной 50 % толщины стенки (внешнее плоскодонное сверление) и от дефекта глубиной 100 % толщины стенки (сквозное сверление). Измерения проводить для всех дефектов на мере (50, 70, 100 % толщины стенки).

-

8.4.6.14 Выполнить операции по пунктам 8.4.6.1 - 8.4.6.13 методики поверки со всеми преобразователями из комплекта дефектоскопа.

-

8.4.6.15 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, для режима RFET диапазон составляет от 5 до 100 % толщины стенки и абсолютная погрешность измерений глубины дефектов не превышает ± 10 % толщины стенки.

-

9.1 Результаты поверки заносят в протокол поверки. Рекомендуемая форма протокола поверки приведена в приложении А к методике поверки.

-

9.2 Положительные результаты поверки оформляются свидетельством о поверке в установленной форме, наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815. Знак поверки наносится на свидетельство о поверке.

-

9.3 Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности средства измерений к дальнейшей эксплуатации в установленной форме в соответствии с приказом Минпромторга России от 02.07.2015 №1815, с указанием причин непригодности.

Разработчики:

Начальник отдела ФГУП «ВНИИОФИ»

Начальник отдела ФГУП «ВНИИОФИ»

Инженер 2 категории ФГУП «ВНИИОФИ»

В. Иванов

А.В. Стрельцов

Крайнов

(рекомендуемое)

ПРОТОКОЛ первичной/периодической поверки № от «_____»_______________20 года

Средство измерений:_______________________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Заводской номер:_____________________________________________________________________

Принадлежащее:________________________________________________________________

Поверено в соответствии с методикой поверки:_________________________________________

При следующих значениях влияющих факторов:

С применением эталонов:____________________________________________________________

Результаты поверки:

А. 1 Внешний осмотр__

А.2 Идентификация ПО

А.З Опробование_____

А.4 Результаты определ'

|

Метрологические характеристики |

Номинальная величина / погрешность |

Измеренное значение |

Заключение:

Средство измерений признать пригодным (или непригодным) для применения

Подпись ФИО

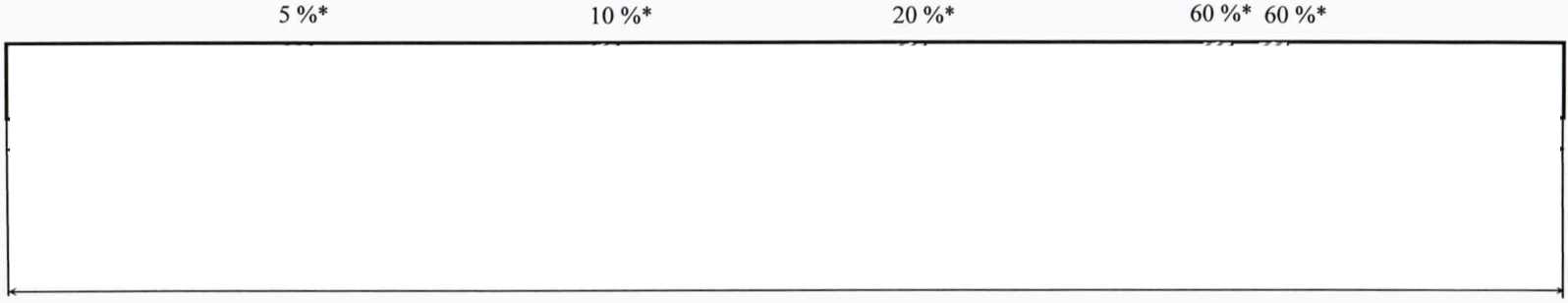

- внешние проточки шириной 20 мм

различной глубины

|

1 1 1 |

В |

Г |

I |

|

.Ц П П, |

20 |

20 MN | |

|

* *г *1* ’г Г 1 1 200 мм 20 мм 200 мм 20 мм 200 мм 20 мм 200 мм 1120 мм |

20 мм 200 мм мм I |

Материал изготовления - сталь 20

Внешний диаметр трубы - 25 мм Толщина - 2 мм

* тол щины стенки трубы

24

Вид сверху:

Вид сбоку:

Пропилы различной глубины:

|

—-т—— |

х' | |||||||||||

|

■ \-------- 1 1 ■<------ |

50 мм |

2'4 |

40 мм |

2'4 |

40 мм |

2’4 |

40 мм |

2'4 |

40 мм |

2’4 |

50 мм |

1 1 ------>■ |

Эскиз меры RFET2

© - внешние плоскодонные сверления диаметром 6 мм глубиной 50 % и 70 % от номинальной толщины стенки трубы

Q - сквозное сверление диаметром 6 мм

50%

70%

100%

|

© |

© |

о | ||||

|

200 мм |

200 мм |

200 мм |

200 мм | |||

800 мм

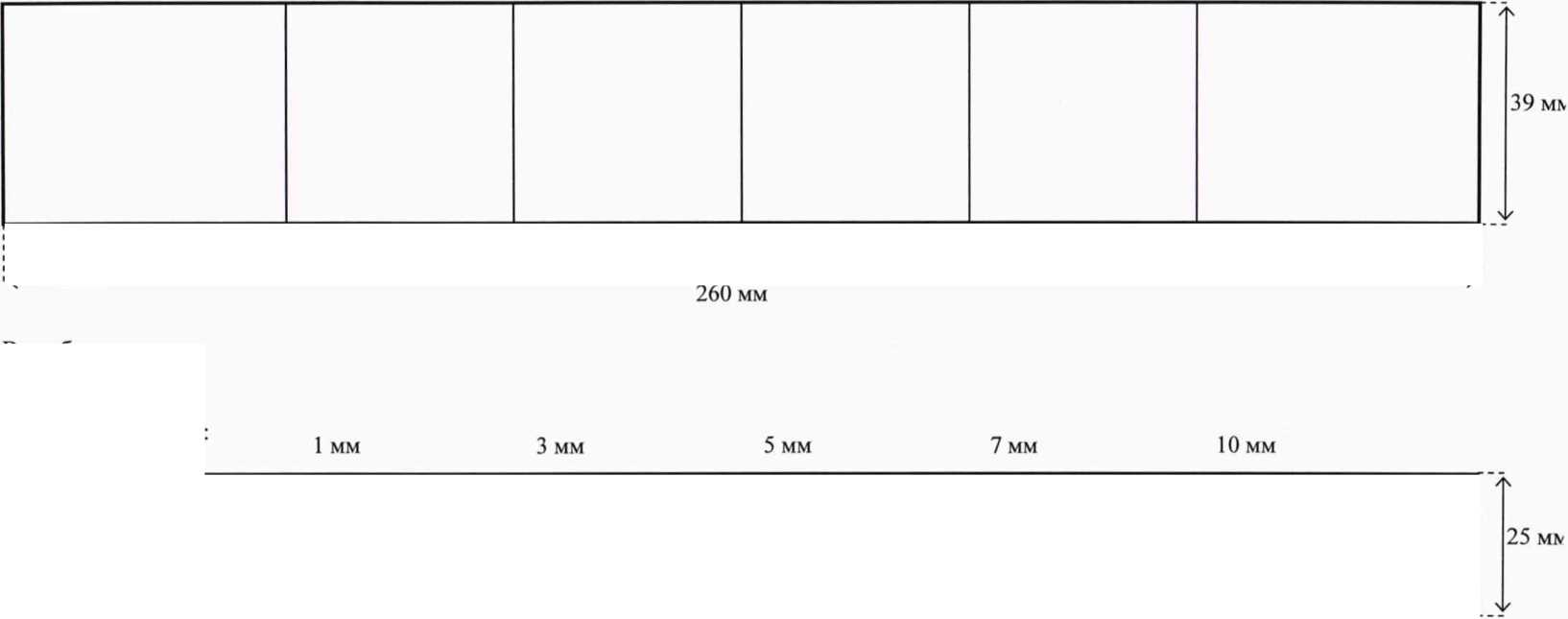

ПРИЛОЖЕНИЕ ДЭскиз меры Scan

- Плоскодонные сверления с внутренней стороны стенки трубы. Диаметр сверления равен удвоенной толщине стенки. Глубина сверлений - 50 % и 70 % от номинальной толщины стенки трубы.

- Сквозное сверление. Диаметр сверления равен удвоенной толщине стенки.

50% 70% 100%

|

200 мм |

100 мм |

100 мм |

200 мм |

600 мм

Материал изготовления - сталь 20

27