Методика поверки «Системы видеоизмерительные портального типа OGP серий Sprint MVP , CNC , Flash CNC , ZIP Advance , ZIP и Vantage » (mр № 61750-15)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «ВНИИМС»

УТВЕРЖДАЮ

В.Н. Яншин 2015 г.

фирмы Quality Vision International, США

Методика поверкиМОСКВА, 2015

Настоящий документ распространяется на системы видеоизмерельные портального типа OGP серий Sprint MVP. CNC. Flash CNC. ZIP Advance. ZIP и Vantage производства фирмы Quality \ ision International. Inc.. США (далее по тексту - приборы) и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками 2 года.

1. ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны выполняться операции указанные в таблице 1. Таблица 1

|

1 (аименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | |||

|

1. Внешний осмотр |

6.1. |

Визуально |

+ |

+ |

|

2. Опробование |

6.2. |

Визуально |

+ |

4- |

|

3. Определение абсолютной погрешности измерений по осям X.Y |

6.3 |

Меры длины штриховые (стеклянные) 2-го разряда по ГОСТ Р 8.763-2011. |

+ | |

|

4. Определение абсо-люгной погрешности измерений в плоскости осей XY |

6.4 |

Меры длины штриховые (стеклянные) 2-го разряда по ГОСТ Р 8.763-2011. |

4" | |

|

5. Определение абсолютной погрешности линейных измерений по оси Z |

6.5 |

Меры длины концевые плоскопараллельные 3-го разряда по ГОСТ Р 8.763-2011 |

4- |

+ |

|

6. Идентификация программного обеспечения |

6.6 |

+ | ||

Примечание Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, удовлетворяющие по точности требованиям настоящей методики и прошедшие поверку в органах метрологической службы.

2. УСЛОВИЯ ПРОВЕДЕНИЯ ПОВЕРКИВсе испытания следует проводить в нормальных условиях применения приборов:

-

- температура окружающего воздуха.... °C 20± 1

-

- относительная влажность окружающего воздуха,... %. не более 85

К проведению поверки приборов допускаются лица, изучившие эксплуатационные документы на них. имеющие достаточные знания и опыт работы с ними и аттестованные в качестве поверителя органом Государственной метрологической службы.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки установок меры безопасности должны соответствовать требованиям по гехнике безопасности согласно эксплуатационной документации на установки и поверочное оборудование, правилам по технике безопасности, действующим на месте проведения поверки

5. ПОДГОТОВКА К ПОВЕРКЕПеред проведением поверки должны быть выполнены следующие подготовительные работы:

-

• Проверить наличие действующих свидетельств о поверке на средства поверки;

-

• Прибор и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

• Прибор и средства поверки должны быть выдержаны на рабочем месте не менее 1 ч.

-

6. ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1.1. Проверку внешнего вида по п. 6.1. (далее нумерация согласно таблице 1) следует производить внешним осмотром. При внешнем осмотре приборов установить соответствие следующим требованиям:

на наружных поверхностях прибора не должно быть дефектов, влияющих на его эксплуатационные характеристики и ухудшающих его внешний вид;

-

- наличие четкой маркировки;

-

- наличие равномерного освещения поля зрения;

-

- наличие надежной фиксации съемных элементов зажимными устройствами.

-

6.1.2. Результаты поверки признаются положительными, если выполняются все вышеперечисленные условия, а маркировка и комплектность соответствует требованиям технической документации.

-

6.2.1. При опробовании проверить, чтобы взаимодействие подвижных частей приборов проходило плавно, без скачков и заеданий.

-

6.2.2. Приборы считаются поверенными в части опробования, если они удовлетворяет вышеперечисленным требованиям.

-

6.3.1. Определение абсолютной погрешности линейных измерений по осям X,Y производится с помощью мер длины штриховых.

-

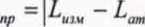

6.3.2. Меру длины штриховую установить параллельно сначала продольному, затем поперечному перемещению стола, таким образом, чтобы нулевой штрих меры находился в одном из крайних положений. Сфокусировать прибор на изображении нулевого штриха меры, произвести измерение.Навести перекрестие на изображение следующего штриха, произвести измерение. Провести не менее 10 измерений. Погрешность измерения прибора в плоскости осей XY определить как разность

где LH)M - длина отрезка меры, измеренная прибором, мм,

Lar - длина отрезка меры по аттестату, мм

Результаты измерений записать в протокол.

-

6.3.3. Результаты поверки приборов признаются положительными, если полученные значения не превышают значений указанных в таблице 2.

|

Таблица 2. Метрологические характеристики приборов | ||||||

|

Модификация |

Пределы допускаемой абсолютной погрешности линейных измерений по осям X и У, мкм (L в мм) |

Пределы допускаемой абсолютной погрешности линейных измерений в плоскости осей XY, мкм |

Пределы допускаемой абсолютной погрешности линейных измерений по оси Z, мкм (L в мм) | |||

|

Оптический датчик |

Контактный датчик |

Лазерный датчик DRS, TeleStar |

Лазерный датчик TTL | |||

|

Sprint |

MVP | |||||

|

624 |

±(3,6+8171000) |

±(5,0+8171000) |

±(4,0+8171000) |

- |

- | |

|

624 с опцией MVP-24HP |

±(2,2+5171000) |

±(3,0+5171000) |

±(4,0+8171000) |

- |

- | |

|

1500 |

±(3,6+8171000) |

±(5,0+8171000) |

±(4,0+8171000) |

- | ||

|

1550 |

±(3,9+8171000) |

±(5,5+8171000) |

±(4,0+8171000) |

- | ||

|

1552 |

± (6,1+8171000) |

±(8,5+8171000) |

±(4,0+8171000) |

- | ||

|

Flash CNC | ||||||

|

200 |

± (1,5+6171000) |

±(2,0+6L/l000) |

±(3,5+6171000) |

±(2,5+6171000) |

±(2,5+6171000) | |

|

300 |

±(1,3+5171000) |

±(1,8+5171000) |

±(3,4+5171000) |

±(2,4+5171000) |

±(2,4+5171000) | |

|

Ch |

С | |||||

|

500 |

±(1,8+5171000) |

±(2,5+5171000) |

±(3,0+8171000) |

±(2,0+8171000) |

±(2,0+8171000) | |

|

670 |

±(1,5+5171000) |

±(2,0+5171000) |

±(3.0+8171000) |

±(2,0+8171000) |

±(2,0+8171000) | |

|

1500 |

±(3,2+8171000) |

±(4.5+8171000) |

±(3,0+8171000) |

- |

- | |

|

1550 |

±(3,6+8171000) |

±(5,0+8171000) |

±(3,0+8171000) |

•* |

- |

- |

|

1552 |

±(5,7+8171000) |

±(8,0+8171000) |

±(3,0+8171000) |

- |

• |

• |

|

Zip Ad |

vance | |||||

|

450 |

±(1,3+4171000) |

±(1,8+4171000) |

±(2,0+5171000) |

±(1,4+5171000) |

±(1,4+5171000) |

- |

|

Z |

Р | |||||

|

450 |

±(1,3+4171000) |

±(1,8+4171000) |

±(2,0+5171000) |

±(1,3+5171000) |

±(1,3+5171000) |

±(1,8+5171000) |

|

635 |

±(1,8+5171000) |

±(2,5+5171000) |

±(2,0+5171000) |

±(1,3+5171000) |

±(1,3+5171000) |

±(1,8+5171000) |

|

800 |

±(1,5+5171000) |

±(2,0+5171000) |

±(2,0+5171000) |

±(1,3+5171000) |

±(1,3+5171000) |

±(1,8+5171000) |

|

800 с опцией ZIP-HRS80 |

±(1,1+6171000) |

±(1,5+6171000) |

±(2,0+5171000) |

±(1,3+5171000) |

±(1,3+5171000) |

±(1,8+5171000) |

|

1200 |

±(1,8+5171000) |

±(2,5+5171000) |

±(3,0+5171000) |

±(2,0+5171000) |

±(2,0+5171000) |

±(2,0+5171000) |

|

Vantage | ||||||

|

300 |

±(1,1+5171000) |

±(1,5+5171000) |

±(2,5+5171000) |

±(2,0+5171000) |

±(2,0+5171000) |

- |

|

450 |

±(1,1+5171000) |

±(1,5+5171000) |

±(2,5+5171000) |

±(1,5+5171000) |

±(1,5+5171000) |

- |

|

650 |

±(1,1+4171000) |

±(1,5+4171000) |

±(2,5+5171000) |

±(1,5+5171000) |

±(1,5+5171000) |

• |

|

650 с опцией VAN-HRS65 |

±(0,8+5171000) |

±(1,0+5171000) |

±(2,5+5171000) |

±(1,5+5171000) |

±(1,5+5171000) |

- |

|

800 |

±(1,5+5171000) |

±(2,0+5171000) |

±(2,5+5171000) |

±(1,5+5171000) |

±(1,5+5171000) |

• |

|

800 с опцией VAN-HRS80 |

±(1,3+6171000) |

±(1,8+6171000) |

±(2,5+5171000) |

±(1,5+5171000) |

±(1,5+5171000) |

- |

6.4.1 Определение абсолютной погрешности линейных измерений в плоскости осей XY производится с помощью мер длины штриховых.

Меру длины штриховую установить по диагонали стола. Сфокусировать прибор на изображении нулевого штриха меры, произвести измерение. Навести перекрестие на изображение следующего штриха, произвести измерение. Провести не менее 10 измерений. Погрешность измерения прибора в плоскости осей XY определить как разность

где L„3M - длина отрезка меры, измеренная прибором, мм.

LaT - длина отрезка меры по аттестату, мм

Результаты измерений записать в протокол.

6.4.2 Результаты поверки приборов признаются положительными, если полученные значения не превышают значений указанных в таблице 2.

6.5 Определение абсолютной погрешности линейных измерений по оси Z-

6.5.1. Определение абсолютной погрешности линейных измерений по оси Z производится отдельно для каждого датчика: оптического, контактного и лазерного.

-

6.5.2. Для определения абсолютной погрешности линейных измерений по оси Z использовать ступеньку из концевых мер длины. Использовать меры с номинальным значением длины 10 мм, две меры 25 мм, меры 50 мм, 75 мм, и т.д. с шагом 25 мм. Количество мер зависит от диапазона измерений.

Рисунок 1. Ступенька из концевых мер длины 10 мм и 25 мм для определения абсолютной

погрешности линейных измерений по оси Z

Проверку осуществлять в несколько этапов. Сначала собрать ступеньку из мер с номинальным значением 10 мм и 25 мм. Ступеньку из мер установить в центр стола. С помощью датчика снять отсчет с середины боковой измерительной стороны меры 10 мм, обнулив показания цифрового отсчета по оси Z. Далее снять отсчет с середины боковой измерительной стороны меры 25. Определить отклонение результатов измерений по оси Z по формуле:

где Ьизм - высота ступеньки, измеренная прибором, мм.

Lay - высота ступеньки по аттестату, мм.

Далее заменить нижнюю концевую меру на следующую: 10 на 25 мм, 25 на 50 мм и т.д. Повторить процедуру определения отклонения измерений по оси Z.

Продолжить замену нижней концевой меры до тех пор, пока суммарная длина блока мер не окажется равной 66% - 100% от верхнего предела измерений по оси Z.

-

6.5.3. Приборы считаются поверенными в части определения абсолютной погрешности линейных измерений по оси Z, если максимальное отклонение измерений по оси Z для каждого датчика не превышают значений, указанных в таблице 2.

Проверить идентификацию программного обеспечения (ПО) по следующей методике:

-

- произвести запуск ПО;

-

- проверить наименование программного обеспечения и определить его версию после за

грузки ПО.

При положительных результатах поверки выдается протокол (приложение А) с указанием фактических результатов определения поверки и выдачей свидетельства по установленной форме, даты и имени поверителя, действующий протокол подтверждается клеймом.

При отрицательных результатах поверки выдается извещение о непригодности прибора с указанием причин.

Периодичность поверки устанавливается один раз в два года. Поверка также необходима после проведения каждого ремонта.

Н.А. Табачникова

Д.А. Новиков

Зам. начальника отдела

ФГУП «ВНИИМС»

Мл. науч, сотрудник отдела 203.1

ФГУП «ВНИИМС»

Приложение А

ПРОТОКОЛ ПОВЕРКИ1 .Поверяемый прибор: Система видеоизмерительная портального типа______зав. №_______

(дата ввода в эксплуатацию или ремонта, предприятие-изготовитель)

2. Средства поверки:_____________________________________________________________

(наименование, номер свидетельства о поверке)

3.Результаты поверки

|

Наименование параметра |

Допускаемое значение параметра |

Результат поверки |

Заключение о пригодности |

|

1.Внешний осмотр и проверка комплектности |

Визуально | ||

|

2.Опробование |

Визуально | ||

|

3. Определение абсолютной погрешности измерений по осям X,Y | |||

|

4. Определение абсолютной погрешности измерений в плоскости осей XY | |||

|

5. Определение абсолютной погрешности линейных измерений по оси Z | |||

|

6.Идентификация программного обеспечения |

4. Условия поверки

Температура окружающего воздуха, °C____________

Относительная влажность воздуха, %________________

На основании результатов поверки выдано

Свидетельство (извещение о непригодности) №__________________

Поверитель Дата поверки