Стандарт «ПРЕССЫ ГИДРАВЛИЧЕСКИЕ ДЛЯ ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ» (ГОСТ 8905—73)

ГОСТ 8905-73 Прессы гидравлические для испытания строительных материалов (с Изменением N 2)

Заменен с 01.01.1985 на ГОСТ 8905-82

Страница 1

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕССЫ ГИДРАВЛИЧЕСКИЕ ДЛЯ ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8905—73

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

О п

ПРЕССЫ ГИДРАВЛИЧЕСКИЕ ДЛЯ ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Технические условия

Hydiaulic press for test building materials Technical specifications

ГОСТ 8905-73*

Взамен

ГОСТ 8905—67

Постановлением Государственного комитета стандартов Совета Министров СССР от 31 июля 1973 г. № 1886 срок действия установлен

с 01.01.75 ' Д° 01-01-80

Несоблюдение стандарта преследуется по закону

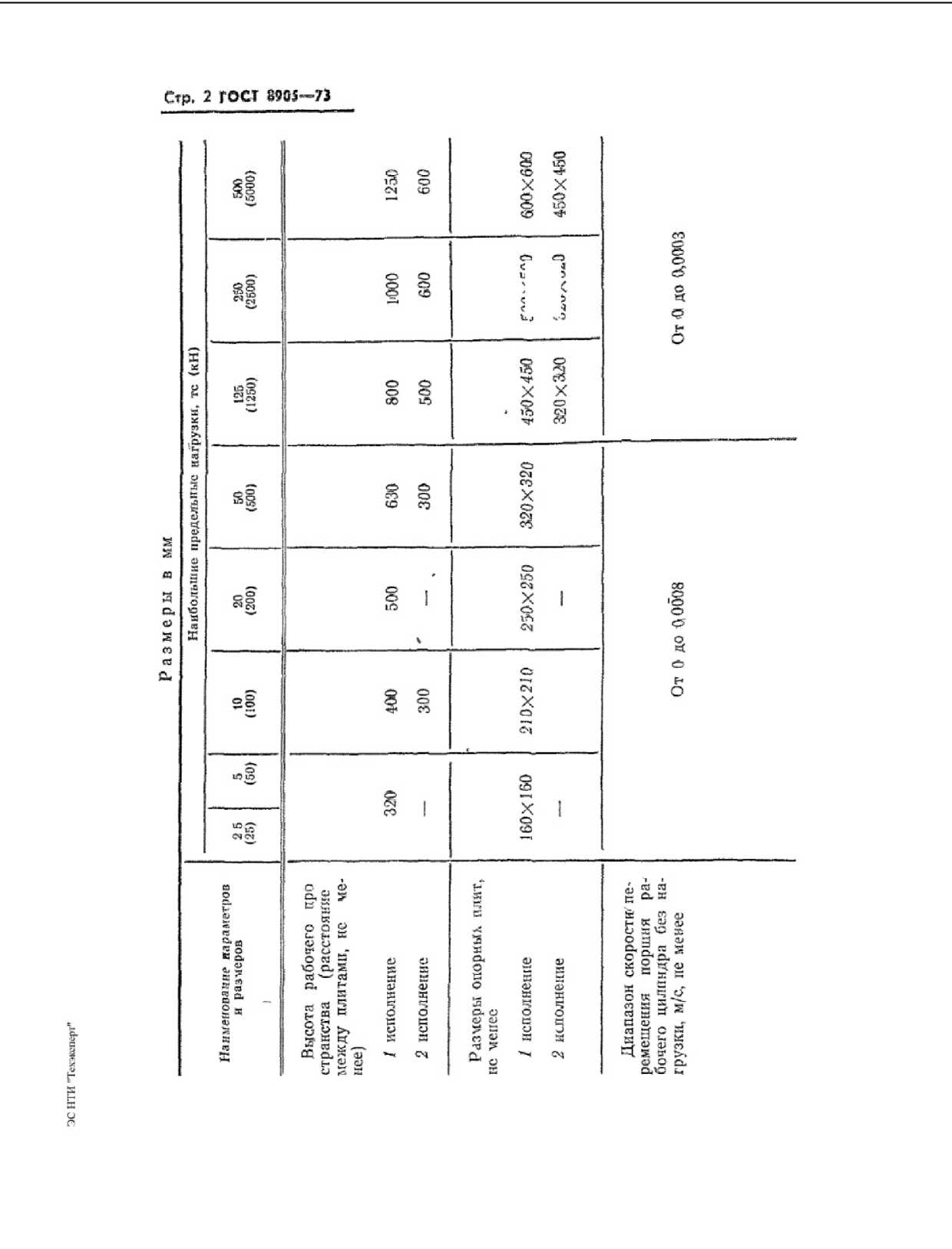

Настоящий стандарт распространяется на гидравлические прес-, сы для испытания строительных материалов с наибольшими предельными нагрузками от 2,5 до 500 тс (от 25 до 5000 кН).

-

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

-

1.1. Прессы должны изготовляться в двух исполнениях:

-

-

1 —для испытания образцов и изделий;

-

2 — для испытания стандартных образцов.

-

1.2. Основные параметры и размеры прессов должны соответствовать указанным в таблице.

Издание официальное

■- * Переиздание (январь 1978 г ) с изменением № 2,

опубликованным в ноябре 1977 г.

© Издательство стандартов, 1978

I

8

|

сэ о | |

|

* из | |

|

X |

X |

|

В |

сь м |

|

1ft |

ео |

ГОСТ 3905-73 Стр. 3

-

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

-

2.1. Прессы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

-

2.2. Допускаемая погрешность измерения нагрузки при прямом ходе (нагружении) не должна превышать ±2% измеряемой нагрузки, начиная с 20% наибольшего значения диапазона измерения, но не ниже 10% наибольшей предельной нагрузки.

-

2.3. По заказу потребителя допускается изготовлять прессы с погрешностью ±2%, начиная с 10% наибольшего значения диапазона измерений, но не менее 5% наибольшей предельной нагрузки.

-

2.4. Вариация показаний прессов в диапазоне измерения не должна превышать 2% измеряемой нагрузки.

-

2.5. Разность показаний между прямым и обратными ходами в диапазоне измерения нагрузки не должна превышать 4% измеряемой нагрузки.

-

2.6. Чувствительность пресса в пределах диапазона измерения

-

должна быть такой, чтобы приложение нагрузки, равной цене одного деления, вызвало перемещение указателя отсчетного устройства не менее половины деления. .

2 7. В прессах должны обеспечиваться плавность статического нагружения и плавность разгрузки. Размах колебания указателя отсчетного устройства не должен быть более 0.2% измеряемой нагрузки.

-

2.8. В прессах должна быть предусмотрена возможность остановки нагружения и сохранения показаний на отсчетном устройстве за время не менее 30 с. Перемещение указателя отсчетного устройства в течение указанного времени допускается на величину не более половины допускаемой погрешности на данной точке измерения.

-

2.9. Указатель отсчетного устройства после снятия нагрузки должен возвратиться на нулевую отметку. Допускается отклонение указателя от нулевой отметки нс более чем на одно деление отсчетного устройства.

-

2.10. В прессах должна быть обеспечена фиксация показания наибольшей нагрузки при разрушении образца.

2 11. При работе пресса с подключенным устройством для фиксации наибольшей нагрузки или самопишущим прибором погрешность пресса не должна выходить за пределы допускаемой погрешности.

-

2.12. Отсчетное устройство должно быть отградуировано'в единицах силы. Цена деления отсчетного устройства должна быть не более 0,2% наибольшего значения диапазона измерения.

Стр. 4 ГОСТ 8905—73

-

2.13. Перемещение верхней опорной плиты в прессах с наи

большими предельными нагрузками от 125 тс (1250 кН) и более должно быть механизированным. .

-

2.14. В прессах для испытания стандартных образцов изменение высоты рабочего пространства для возможности испытания различных размеров образцов на сжатие допускается производить применением съемных переходных плит или столов, которые должны входить в комплект пресса.

-

2.15. Рабочий ход поршня в прессах должен быть не менее 50 мм.

-

2.16. Верхняя плита прессов должна иметь возможность поворота в любом направлении в пределах до 5°.

-

2.17. Конструкция плит должна быть ж.есткой. Прогиб плиты не должен превышать 0,0003 размера стороны опорной плиты при следующих условиях:

а) при наибольшей предельной нагрузке пресса, приложенной в центральной части плиты на площади, величина которой в см2 численно равна половине значения нагрузки в тс;

б) при 0,35 наибольшей предельной нагрузки, передаваемой через два параллельно расположенных ролика, оси которых находятся на расстоянии не более 0,15 длины строны опорной плиты от каждой из противоположных сторон. Длина роликов должна быть равна стороне плиты.

(Измененная редакция — «Информ, указатель стандартов» № 11 1977 г.). •

-

2.18. Рабочие поверхности опорных плит должны иметь твердость не менее НРС 45.

Рабочая часть плит может быть съемной.

-

2.19. Шероховатость рабочих поврехностей опорных плит должна быть не более Ra 1,25 мкм по ГОСТ 2789—73.

(Измененная редакция — «Информ, указатель стандартов» № 11 1977 г.).

2j20. Для центрирования испытуемых образцов на нижней плите должны быть нанесены риски, параллельно ее ребрам, шириной и глубиной не более 0,3 мм, пересекающиеся под углом 90°, а также диагональные риски.

Расстояние между рисками должно быть на 2—3% больше раз-' меров испытуемых стандартных образцов по ГОСТ 10180—,74. Вместо нанесения рисок допускается комплектование пресса специальными регулируемыми упорами для центрирования образцов на плите.

-

2.21. Прессы с наибольшими предельными нагрузками 2,5 и 5 тс (25 и 50 кН) должны быть оснащены приспособлением для испытания на изгиб по ГОСТ 8462—75 и ГОСТ 10180—74 с рас-| стоянием между опорами от 100 до 300 мм, а прессы для испыта

ния образцов и изделий с наибольшими предельными нагрузками

ГОСТ 8$05-П Стр. 5

10 и 20 тс (100 и 200 кН) приспособлением с расстоянием между опорами от 300 до 600 мм и по заказу потребителя приспособлением для испытания на сжатие по ГОСТ 310.4—76.

Прессы для испытания образцов и изделий с наибольшими предельными нагрузками 50 и 125 тс (500 и 1250 кН) по заказу потребителя должны изготовляться с приспособлением для испытания на изгиб с расстояниями между опорами от 300 до 900 мм.

Прессы для испытания образцов и изделий с наибольшими предельными нагрузками 250 и 500 тс (2500 и 5000 кН) по заказу потребителя должны изготовляться с приспособлениями на изгиб с расстояниями между опорами от 450 до 1500 мм. ч

-

2.22. Прессы для испытания образцов и изделий с наибольшими предельными нагрузками 125, 250 и 500 тс (1250, 2500 и 5000 кН) по заказу потребителя должны оснащаться самопишущим измерительным прибором. Самопишущий прибор должен иметь масштаб записи деформации не менее 20: 1.

Высота ординаты, соответствующая наибольшему предельному значению диапазона показаний нагрузки, должна быть не менее 250 мм.

-

2.23. Допускаемая погрешность записи деформации (перемещения опорной плиты) должна быть не более ±3% действительной деформации (хода опорной плиты), выраженной в соответствующем масштабе.

Допускаемая погрешность записи нагрузки не должна превышать ±3% действительной нагрузки.

-

2.24. Ширина линиичдиаграммы должна быть не более 0,6 мм.

-

2.25. Прессы для испытания образцов и изделий с наибольшими предельными нагрузками 250 и 500 тс (2500 и 5000 кН) по заказу потребителя должны оснащаться приставкой с тележкой для установки и испытания тяжелых образцов и нижним шарнирным столом.

-

2.26. Лакокрасочные покрытия поверхностей деталей прессов должны быть по ГОСТ 9.032—74.

(Измененная редакция — «Информ, указатель стандартов» № И 1977 г.).

-

2.27. Условия эксплуатации пресса должны соответствовать исполнению У, категории 4.2 по ГОСТ 15150—69.

-

2.28. Вероятность безотказной работы прессов за 500 ч при доверительной вероятности 0,8 должна быть не менее Р* = 0,9.

-

2.29. Коэффициент технического использования должен быть не менее 0,9.

-

2.30. Средний срок службы пресса должен быть не менее 10 лет.

£ 2.31. Прессы должны комплектоваться перечнем принадлежно

стей, запасных частей и инструмента на отдельные типоразмеры

-

-

с? г

Стр. 6 ГОСТ 8Ф05-П

прессов, устанавливаемым технической документацией, утвержденной в установленном порядке.

-

3. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

-

3.1. Все открытые механические передачи и вращающиеся части пресса должны иметь ограждения.

-

3.2. Конструкция прессов по степени защиты от электрического

-

тока должна соответствовать ГОСТ 14'254—69. "

-

3.3. Требования к технике безопасности гидравлических приводов — по ГОСТ 16078—70.

-

3.4. На нижней плите пресса должен быть предусмотрен щиток для предохранения от засорения пресса остатками разрушенного образца.

-

3.5. По заказу потребителя прессы должны иметь ограждения зоны испытания, обеспечивающие безопасность при испытании хрупких образцов.

-

3.6. Уровень звукового давления при работе пресса не должен превышать 75 дБ.

-

4. ПРАВИЛА ПРИЕМКИ

-

4.1. Прессы должны подвергаться государственным приемосдаточным и периодическим испытаниям.

-

4.2. Государственные испытания проводят по ГОСТ 8.001—71.

-

4.3. Приемо-сдаточным испытаниям подвергают каждый пресс на соответствие требованиям пп. 1.2; 2.2—2.11; 2.15—2.20; 2.23; 2.24; 2.26 и 2.31.

-

4.4. Периодические испытания проводят не реже одного раза в год. Испытаниям подвергают не менее трех прессов, прошедших приемо-сдаточные испытания.

-

Прессы проверяют на соответствие всем требованиям настоящего стандарта, кроме требований пп. 2.28; 2.30 и 3.6.

Если прессы не соответствуют хотя бы одному из требований настоящего стандарта, испытаниям подвергают удвоенное количество прессов, взятых из той же партии.

Результаты повторной проверки считаются окончательными.

-

4.5. Пресс должен быть проверен органами Госстандарта СССР после монтажа на месте эксплуатации.

-

5. МЕТОДЫ ИСПЫТАНИЙ

-

5.1. Проверку прессов на соответствие требованиям пп. 2.2—2.5 I проводят по инструкции Госстандарта СССР.

-

£

I

Q

Г

ГОСТ 8905-П Стр, 1

-

5.2. Чувствительность (п. 2.6) определяют при нагрузках, соответствующих 20% наибольшего значения диапазона измерения, но не ниже 10% наибольшей предельной нагрузки пресса и при 50% наибольшего значения диапазона измерения.

-

5.3. Плавность нагружения и разгрузки (л. 2 7) проверяют визуально по отсчетному устройству пресса.

-

5.4. Время выдержки при остановке 'нагружения (п. 2.8) проверяют визуально по отсчетному устоойству пресса и секундомеру по ГОСТ 5072—72*.

-

5.5. Отклонение указателя от нулевой отметки после снятия нагрузки (п. 2.9) проверяют трехкратным нагружением и визуальным наблюдением за положением указателя отсчетного устройства.

-

5.6. Проверку на соответствие пресса пп. 2.15; 2 20 и 2 24 проводят универсальным мерительным инструментом.

-

5.7. Угол поворота плиты (п 2 16) проверяют угловым шаблоном 5° не менее чем в двух взаимно перпендикулярных направлениях.

-

5.8. Жесткость плит при наибольшей нагрузке (п. <2 17а) проверяют с помошыо стального цилиндра, площадь поперечного сечения которого в см2 численно равна половине значения наибольшей предельной нагрузки пресса, поверочной линейки по ГОСТ 8026—75 и щупа по ГОСТ 882—75. Измерение прогиба плиты проводят в двух взаимно перпендикулярных положениях. Жесткость плит при нагрузке 0,35 наибольшей предельной нагрузки пресса (п. 2.176) проверяют с помощью двух стальных роликов диаметром не менее 50 мм и длиной не менее стороны плиты, поверочной линейки и щупа.

-

5.9. Твердость рабочих поверхностей плит (п. 2.18) проверяют на твердомере по ГОСТ 13407—67.

-

5.10. Шероховатость рабочих поверхностей плит (п. 2.19) проверяют профилометрами.

-

5.11. При проверке допускаемой погрешности записи дефор

мации (п. 2 23) медленно на холостом ходу перемещают опорную плиту и через каждые 5 мм ее перемещения на диаграммной бумаге самопишущего прибора наносят отметки. Расстояние от нулевой до любой другой отметки не должно отличаться от величины перемещения плиты, выраженной с учетом масштаба записи, более чем на ±3%. >

При проверке допускаемой погрешности записи нагрузки на плиту устанавливают жесткий образец, который нагружают до наибольшего предельного значения пресса.

В процессе нарастания нагрузки нулевое и каждое последующее 0,2 значение диапазона и наибольшее предельное значение

' Действует до 0101 79.

Стр. 8 ГОСТ 8905—73

диапазона нагрузки отмечают линиями на диаграммной бумаге самопишущего прибора. Расстояние от нулевой до любой другой линии не должно отличаться от номинального значения высоты ординаты соответствующей нагрузки более чем на ±3%

5.12 Качество лакокрасочных покрытий (п. 2.26) проверяют внешним осмотром.

-

5.13. Уровень звукового давления проверяют по ГОСТ 8.055—73Л методом определения на расстоянии одного метра от наружного контура пресса

-

5.14. Проверку надежности пресса (п. 2.28) проводят методом последовательных испытаний по ГОСТ 17331—71 на базовых моделях одного типа не реже одного раза в три года, а также после внесения в конструкцию и технологию изготовления изменений, оказывающих влияние на показатели надежности Проверку прессов производят в соответствии с кодом В3—1 по ГОСТ 17331—71 при риске изготовителя а = 0,2 и риске потребителя р —0,2.

При испытаниях прессы подвергают нагружению и разгруже-нию до предельно допустимых значений нагрузок в течение 500 ч с частотой до 20 циклов в час При испытании проводят не менее трех поверок на соответствие пп 2 2—2 6.

-

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 На лицевой стороне каждого пресса и пульта управления должны быть прикреплены таблички по ГОСТ 12969—67 с нанесенными на них четкими и стойкими обозначениями.

знака Государственного реестра (на пресс, внесенный в Государственный реестр);

товарного знака или наименования предприятия-изготовителя; обозначение машины;

порядкового номера машины по системе нумерации предприя-‘тия-изготовителя;

обозначения настоящего стандарта;

года выпуска.

-

6.2. Перед упаковыванием все неокрашенные поверхности пресса должны быть подвергнуты консервации по ГОСТ 13168—69 со сроком защиты без переконсервации не менее 12 мес

-

6.3. Прессы должны упаковываться в ящики, изготовляемые по рабочим чертежам предприятия-изготовителя. -

Технические требования упаковочных ящиков — по ГОСТ 10198—71.

Упаковка должна обеспечивать сохранность прессов при транспортировании и хранении.

I

* Действует до 01 01 79

Гд€Т 8905--73 Стр. 9

-

6 4 На упаковочных яшиках должна быть нанесена маркиров

ка, содержащая надписи и предупредительные знаки по ГОСТ 14192—77. '

-

6.5. В один из ящиков должны быть вложены: упаковочная ведомость; техническое описание и инструкция по эксплуатации; формуляр с отметкой о приемке и соответствии пресса требованиям настоящего стандарта.

На ящике с документацией должна быть дополнительная надпись «Документация здесь».

6.6 Транспортирование упакованных прессов может производиться транспортом любого вида

Во избежание перемещений и повреждений при транспортировании упакованные прессы должны надежно укрепляться к транспортным средствам.

6.7. Условия хранения упакованных прессов должны соответствовать группе Ж1 по ГОСТ 15150—69.

-

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

-

7 1. Изготовитель должен гарантировать соответствие пресса требованиям настоящего стандарта при условии соблюдения потребителем правил хранения и эксплуатации, установленных в данном стандарте и инструкции по эксплуатации пресса.

7-2. Гарантийный срок— 18 мес со дня ввода пресса в эксплуатацию.

Замена

ГОСТ 9 032—74 введен взамен ГОСТ 9894—61. ГОСТ 810 4—76 введен взамен ГОСТ 310—60.

ГОСТ 882—75 введен взамен ГОСТ 882—64 ГОСТ 8026—”5 введен взамен ГОСТ 8026—64.

ГОСТ 8462^75 введен взамен ГОСТ 8162—62.

ГОСТ 10180—74 введен взамен ГОСТ 10180—67. ГОСТ 141912—74 введен взамен ГОСТ 14192—71.

Редактор И В Виноградская Технический редактор Ф И Шрайбштейн Корректор В А Ряукайте

Сдано в наб 17 02 78 Подгг в печ 11 05 78 0 75 п л 0 56 уч изд л Тир 6000 Цена 3 коп

'— -------------—------—— ---—»-----------—-------■

Ордена «Знак Почета» Издательство стандартов Москва Д 557 Новопресненский пер д 3 Вильнюсская типография Издательства стандартов ул Мнндауго, 12/14 Зак 961

-

Внимание! Документ недействующий. См. ярлык "Примечания

ИС «Техэксперт: 6 поколение» Интранет