Методика поверки «ГСИ. Устройства для измерений массы и габаритных размеров Cubiscan 100-TLFT» (МП 204-04-2020)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ФГУП «ВНИИМС»)

УТВЕРЖДАЮ

* t Н Н О Е

Zp Л'^?*<^3»амест1п«ль директора ФГУЦхфНИИМС» е Z/z/zS^ в У

■ 1 ■ 1 . . м 1..*ПС..^иг .

-

2020 г.

.В. Иванникова

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЙ МАССЫ И ГАБАРИТНЫХ РАЗМЕРОВ CUBISCAN 100-TLFT

МЕТОДИКА ПОВЕРКИ

МП 204-04-2020

Москва - 2020Настоящая методика поверки предназначена для проведения первичной и периодической поверки устройств для измерений массы и габаритных размеров Cubiscan 100-TLFT (далее -устройств), изготавливаемых Quantronix, Inc., США и предназначенных предназначены для измерений массы, длины, высоты и ширины объектов кубической формы.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИ1.1В таблице 1 приведены операции, обязательные при проведении поверки. Таблица 1 - Операции, обязательные при поверке

|

Наименование операций |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

+ |

+ |

|

2 Проверка идентификационных данных программного обеспечения |

6.2 |

+ |

+ |

|

3 Опробование |

6.3 |

+ |

+ |

|

4 Определение метрологических характеристик устройства в части измерения массы |

6.4 |

+ |

+ |

|

5 Проверка сходимости (размаха) показаний |

6.4.1 |

+ |

+ |

|

6 Определение погрешности при установке нуля |

6.4.2 |

4- |

+ |

|

7 Определение погрешности при центрально-симметричном нагружении |

6.4.3 |

+ |

+ |

|

8 Определение погрешности при нецентральном нагружении |

6.4.4 |

+ |

+ |

|

9 Проверка диапазона измерений и пределов допускаемой абсолютной погрешности измерений габаритных размеров |

6.5 |

+ |

+ |

-

1.2 В случае отрицательного результата при проведении одной из операций, поверку устройств прекращают и устройства признают не прошедшими поверку.

2.1 Для поверки устройств применяют средства поверки, указанные в таблице 2.

Таблица 2 - Перечень СИ, применяемых при поверке

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки; основные технические и метрологические характеристики средства поверки |

|

6.4 |

Рабочие эталоны 3-го, 4-го разряда по приказу Госстандарта от 29 декабря 2018 г № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы» (гири, соответствующие классам точности F2, Ml по ГОСТ OIML R 111-1—2009). |

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки; основные технические и метрологические характеристики средства поверки |

|

6.5 |

Рабочие эталоны 4-го разряда согласно Государственной поверочной схеме для средств измерений длины в диапазоне от Г10'9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Росстандарта № 2840 от 29 декабря 2018 г. (меры длины концевые плоскопараллельные) |

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемого устройства с требуемой точностью.

-

3.1 К проведению измерений при поверке и к обработке результатов измерений допускаются лица, имеющие квалификацию поверителя и изучившие устройства и принцип работы по эксплуатационной документации.

-

4.1 При проведении поверки устройств должны соблюдаться требования безопасности по ГОСТ 12.3.019, а также требования безопасности, указанные в эксплуатационной документации на поверяемое устройство и используемые средства поверки.

-

5.1 При проведении поверки должны быть соблюдены нормальные условия согласно ГОСТ 8.395:

-

- температура окружающего воздуха от +15 до +25 °C;

-

- относительная влажность от 30 до 80 %.

-

5.2 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу устройства.

-

5.3 Устройство и средства поверки должны быть подготовлены к работе в соответствии с эксплуатационными документами на них.

-

6.1 Внешний осмотр

-

6.1.1 При внешнем осмотре должно быть установлено:

-

- соответствие комплектности поверяемого устройства требованиям технической документации;

-

- отсутствие механических повреждений, коррозии и других видимых дефектов на устройстве и других изделий, входящих в комплект устройства;

-

- наличие маркировки на поверхности устройства;

-

- целостность пломбировки.

-

6.1.2 Устройство считается годным, если комплектность и маркировка соответствуют требованиям технической документации, на устройстве отсутствуют механические повреждения и другие видимые дефекты.

-

6.2 Проверка идентификационных данных программного обеспечения

Проверку идентификационных данных программного обеспечения (ПО) проводить следующим образом.

-

6.2.1 Включить устройство.

-

6.2.2 Для доступа к меню версии ПО необходимо выполнить действия согласно соответствующему разделу руководства по эксплуатации.

-

6.2.3 Устройство считается прошедшим поверку с положительным результатом, если

идентификационные данные ПО соответствуют значениям, приведенным в таблице 3. Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

— |

|

Номер версии (идентификационный номер) ПО * |

5.000В05 |

|

Цифровой идентификатор ПО |

— |

|

Примечание: *номер версии ПО не ниже указанного | |

-

6.3 Опробование

-

6.3.1 Выполнить все операции по подготовке устройства к работе согласно руководству по эксплуатации.

-

6.3.2 При проведении опробования устройства в целях установления его соответствия эксплуатационной и технической документации проверяют:

-

- работоспособность устройств индикации;

-

- работу устройства установки показаний устройства на нуль;

-

- возможность установки устройства по уровню с помощью устройства установки по уровню;

-

- работоспособность функциональных возможностей, предусмотренных эксплуатационной документацией.

Эти операции могут быть совмещены с проверкой метрологических характеристик по 6.4.

6.4 Определение метрологических характеристик устройства в части измерения массы-

6.4.1 Проверка сходимости (размаха) показаний

Проверку сходимости (размаха) показаний проводят при нагрузке, близкой к 0,8 Мах. Устройство несколько раз нагружают одной и той же нагрузкой. Серия нагружений должна состоять не менее чем из трех измерений.

Перед каждым нагружением необходимо убедиться в том, что устройство показывает нуль или, при необходимости, установить нулевое показание с помощью устройства установки нуля.

Значение погрешности определяется как разность между показаниями на дисплее устройства и значением массы гирь.

Сходимость показаний (размах) оценивают по разности между максимальным и минимальным значениями погрешностей (с учетом знаков), полученными при проведении серии измерений. Эта разность не должна превышать абсолютного значения предела допускаемой погрешности устройства, при этом погрешность любого единичного измерения не должна превышать пределов допускаемой погрешности устройства для данной нагрузки.

-

6.4.2 Определение погрешности при установке нуля

Погрешность при установке нуля определяют при нагрузке, близкой к нулю, например, 200г (Lo), чтобы вывести показания устройства за диапазон автоматической установки нуля. Записывают показание устройства 1о и последовательно помещают на грузоприемное устройство весов дополнительные гири, увеличивая нагрузку с шагом 0,1е, пока при какой-то нагрузке ALo показание не возрастет на значение, равное цене деления, и не достигнет (1о + е). Погрешность при установке нуля Ео рассчитывают по формуле:

Ео = Io - Lo + 0,5е - ALo (1)

где:

1о - показание устройства при начальной нагрузке, близкой к нулю;

Lo- масса первоначально установленных гирь (200г);

ALo - суммарная масса дополнительных гирь (масса каждой гири - 0,1е).

Принимают, что погрешность при нагрузке 200г соответствует погрешности при установке нуля. Погрешность при установке нуля не должна превышать ± 0,25е.

Значение Ео используют при расчете скорректированной погрешности Ес.

-

6.4.3 Определение погрешности при центрально-симметричном нагружении

Определение погрешности нагруженного устройства выполняют при центрально симметричном нагружении и разгружении устройства не менее чем пяти значений нагрузки, при этом обязательно воспроизводят нагрузки близкие к Min, Мах, а также значения, равные или близкие тем, при которых происходит изменение пределов допускаемой погрешности устройства. Перед нагружением показание устройства должно быть установлено на нуль.

Значения погрешностей определяют, как разности между показаниями устройства и номинальными значениями массы гирь.

Погрешность устройства не должна превышать предела допускаемой погрешности для соответствующих значений массы.

Скорректированную погрешность рассчитывают по формуле:

Ес = Е - Ео (2)

где:

Ео - погрешность при установке нуля, определенная по формуле 1.

Е - погрешность, рассчитываемая при каждой нагрузке по формуле:

Е = Р - L = I + 0,5е - AL - L (3)

где:

Р - скорректированное показание устройства до округления, определяемое по формуле:

P = I + 0,5e-AL (4)

-

6.4.4 Определение погрешности при нецентральном нагружении

Если устройство снабжено автоматическим устройством установки нуля или устройством слежения за нулем, то данное устройство может быть включено. Места приложения нагрузки отмечают на рисунке в протоколе. Погрешность при нецентральном положении нагрузки, рассчитанная по формулам, приведенным в 6.4.3, не должна превышать пределов допускаемой погрешности устройства при данной нагрузке.

Примечание: как правило, достаточно определить погрешность установки нуля в самом начале измерений. В случае превышения допускаемой погрешности определение погрешности при установке нуля должно быть выполнено перед каждым нагружением.

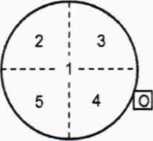

Рисунок 1 - Обозначение мест приложения нагрузки

Грузоприемную платформу устройства условно делят на приблизительно равные четыре части, как показано на рисунке 1.

Последовательно в центр грузоприемного устройства и далее в центр каждой части однократно помещают эталонные гири массой, близкой к 1/ЗМах.

При выборе нагрузок предпочтение отдают сочетаниям с минимальным числом гирь. В случае использования нескольких гирь их устанавливают одну на другую или равномерно распределяют по всей площади исследуемого участка грузоприемной платформы.

6.5 Проверка диапазона измерений габаритных размеров и абсолютной погрешности измерений габаритных размеров-

6.5.1 Проверку диапазона измерений габаритных размеров и абсолютной погрешности измерений габаритных размеров осуществляют при помощи мер длины концевых плоскопараллельных (далее - КМД), соответствующих началу, середине и концу диапазона измерений по каждой из трех осей (например: используют КМД длиной: 60 мм, 200 мм и 600 мм (для оси X (длины) и оси Y (ширины) и 700 мм (для оси Z (высоты)).

КМД устанавливают в начало координат вдоль каждой оси устройства и проводят серию из пяти измерений. Процедуру повторяют для каждой КМД для всех трех осей устройства.

-

6.5.2 Обработку результатов измерений провести по формулам 5-6.

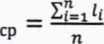

Среднее арифметическое результата измерений для каждой оси вычисляют по формуле:

(5)

где /, - z-й результат измерения, мм;

п - число измерений.

Абсолютную погрешность измерений габаритных размеров для каждой оси вычисляют по формуле:

Гб)

где 1Э -длина КМД, мм.

-

6.5.3 Устройство считается прошедшим поверку с положительным результатом, если результаты соответствуют значениям, приведенным в таблице 4.

Таблица 4

|

Диапазон измерений габаритных размеров, мм длина ширина высота |

От 60 до 600 От 60 до 600 От 60 до 900 |

|

Пределы допускаемой абсолютной погрешности |

±5 |

|

измерений габаритных размеров, мм |

-

7.1 Оформление результатов поверки для положительных результатов (когда для поверяемого

СИ по результатам поверки подтверждается соответствие метрологическим требованиям) и для отрицательных результатов поверки (когда для поверяемого СИ по результатам поверки не подтверждается соответствие метрологическим требованиям) выполняют в соответствии с действующими нормативно-правовыми актами.

-

7.2 Протокол поверки оформляется по письменному заявлению владельца СИ. Рекомендуемая

форма протокола поверки при измерении массы - по форме ДА.7 ГОСТ OIML R 76-1. Протокол поверки при измерении геометрических параметров оформляется в свободной форме.

-

7.3 В случае положительных результатов для первичной поверки при вводе в эксплуатацию

или после ремонта СИ, а также для необходимых случаев при проведении периодической поверки, должно быть осуществлено пломбирование от несанкционированного доступа согласно схемам, представленным в описании типа СИ.

Заместитель начальника отдела 204

Начальник лаборатории 203/3

В.П. Кывыржик

М.Л. Бабаджанова

7