Методика поверки «ГСИ. Дефектоскопы внутритрубные комбинированные магнитно-ультразвуковые» (МП 055.Д4-18)

УТВЕРЖДАЮ

Заместитель директора по производству

Государственная система обеспечения единства измерений Дефектоскопы внутритрубные комбинированные магнитно-ультразвуковые МЕТОДИКА ПОВЕРКИ МП055.Д4-18

Главный метр

ФГУП

« 3

С.Н. Негода

»

> июля 2018 г.

Москва 2018

СОДЕРЖАНИЕ

-

-

8.1 Внешний осмотр............................................................. ............6

-

Приложение Б................................................................. ......38

Принципиальная схема согласующего устройства НО 353-00.000

Эскиз трубопроводного стенда протяжки

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

-

1.1 Настоящая методика поверки распространяется на дефектоскопы внутритрубные комбинированные магнитно-ультразвуковые (далее по тексту дефектоскопы), изготовленные АО «Транснефть-Диаскан», Россия и устанавливает методы и средства их первичной и периодических поверок.

-

1.2 Дефектоскопы предназначены для измерений координат выявленных дефектов (вдоль оси трубы), измерений толщин стенок трубопроводов магнитным и ультразвуковым методами измерений, времени отражения и амплитуды эхо-сигнала при проведении внутритрубного диагностирования.

-

1.3 Интервал между поверками -1 год.

2 ОПЕРАЦИИ ПОВЕРКИ

-

2.1 При проведении первичной (в том числе после ремонта) и периодической

поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

|

1 |

Внешний осмотр |

8.1 |

|

2 |

Идентификация программного обеспечения (ПО) |

8.2 |

|

3 |

Опробование |

8.3 |

|

4 |

Определение метрологических характеристик |

8.4 |

|

5 |

Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы) |

8.4.1 |

|

6 |

Определение диапазона и расчет относительной погрешности измерений толщины стенки трубопровода магнитным методом |

8.4.2 |

|

7 |

Определение диапазона и расчет абсолютной погрешности измерений толщины стенки трубопровода ультразвуковым (УЗ) методом |

8.4.3 |

|

8 |

Определение диапазона и расчет абсолютной погрешности измерений времени отражения эхо-сигнала |

8.4.4 |

|

9 |

Определение диапазона и расчет абсолютной погрешности измерений амплитуды эхо-сигнала |

8.4.5 |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Допускается проводить частичную поверку по всем пунктам методики поверки, только для конкретного типоразмера дефектоскопа.

-

2.4 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

3 СРЕДСТВА ПОВЕРКИ

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены, а эталоны аттестованы в установленном порядке.

-

3.3 Приведенные средства поверки могут быть заменены на их аналог, обеспечивающие определение метрологических характеристик дефектоскопа с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

Осциллограф цифровой TDS2012B. (Госреестр № 32618-06). Диапазон измеряемых размахов напряжений импульсных радиосигналов от 10 мВ до 400 В (с делителем 1:10). Пределы допускаемой относительной погрешности измерения амплитуд сигналов для коэффициентов отклонения от 10 мВ/дел до 5 В/дел ± 3 %. |

|

Генератор сигналов сложной формы AFG3022. (Госреестр № 32620-06). Синусоидальный сигнал от 1 мГц до 25 МГц, пределы допускаемой относительной погрешности установки частоты ± 1 ррш. Диапазон устанавливаемых амплитуд от 10 мВ до 10В. Пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины + 1 мВ) |

|

8.4.5 |

Тестер ультразвуковой УЗТ-РДМ (Госреестр № 44488-10). Диапазон регулировки задержки радиоимпульсов относительно синхроимпульсов от 0,3 до 1000 мкс. Пределы допускаемой абсолютной погрешности установки задержки радиоимпульсов относительно синхроимпульсов ± (0,01+0,00 lDx) мкс, где Dx - значение установленной задержки, мкс. Диапазон регулировки ослабления аттенюатора от 0 до 96 дБ. Пределы допускаемой абсолютной погрешности установки ослабления аттенюатора на частоте 10 МГц не более ± (0,1+0,0075Ах) дБ, где Ах -значение установленного ослабления в дБ |

|

8.4.1 |

Штангенциркуль ШЦЦ-I (Госреестр № 52058-12). Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой погрешности измерений ± 0,04 мм |

|

8.4.3 |

Комплект мер ультразвуковой толщины КМТ-176, Диапазон толщин мер от 1 до 300 мм. Погрешность аттестации по эквивалентной ультразвуковой толщине от 0,3 до 0,7 % (из состава государственного рабочего эталона Эталон 3.1.ZZA.0045.2015. Свидетельство об аттестации № 053/2018, действительно до 02.07.2019 г.) |

|

8.3 8.4.2 |

Толщиномер ультразвуковой MG2-XT. (далее Толщиномер) (Госреестр №46559-11) Диапазон измерений толщины от 0,5 до 300,0 мм, пределы допускаемой абсолютной погрешности измерения толщины ±0,1 мм |

|

8.3 |

Дальномер лазерный Leica DISTO Х310 (далее Дальномер) (Госреестр № 55021-13) Диапазон измерения расстояний от 0,05 до 80,00 м. Допускаемая СКП измерения расстояний ± 1,0 мм (в диапазоне до 10 м), ± (1,0 + 1 мм/м) мм (в диапазоне от 10 до 30 м), ± (1,0 + 15 мм/м) мм (в диапазоне более 30 м) |

|

Вспомогательное оборудование | |

|

8.3 8.4.2 |

Комплект мер моделей дефектов КМ0001 (Госреестр № 68765-17) Меры моделей дефектов: ФВ 530-8.2-26 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 10,4 до 18,1 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 720-8.2-27 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 9,8 до 25,5 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); |

|

НО 307 - 00.210 - мера моделей дефектов - стенд (диапазон воспроизведения толщины стенки меры от 9,9 до 16,3 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); НО 309 - 00.210- мера моделей дефектов - стенд (диапазон воспроизведения толщины стенки меры от 10,2 до 27,4 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 1220-8.2-44 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 11,0 до 26,8 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм). | |

|

8.3 |

ФА 530-9.0-11 - фланцевая вставка, |

|

8.4.2 |

секция С530-462 - толщина стенки 6,0 мм |

|

8.3 |

ФВ 720-8.2-28 - фланцевая вставка, |

|

8.4.2 |

секция Р0129-1 - толщина стенки 7,0 мм |

|

8.4.2 |

НО.337-01.010 - трубопроводный стенд протяжки, секция С762-140 - толщина стенки 8,0 мм, |

|

8.4.2 |

Н0.337-00.010 - трубопроводный стенд протяжки, секция В0031 - толщина стенки 25,4 мм, |

|

8.4.2 |

Трубопровод полигона АО «Транснефть-Диаскан» секция С1067-510 - толщина стенки 11 мм; секция С1067-490 - толщина стенки 17 мм; секция С1067-200 - толщина стенки 25 мм |

|

8.4.4 |

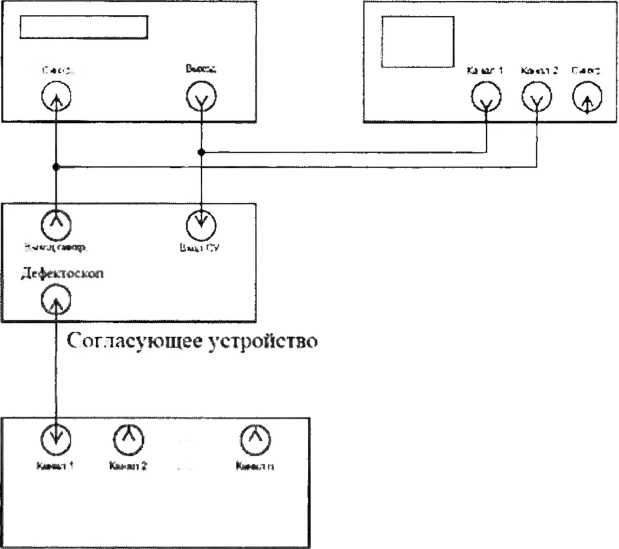

Согласующее устройство НО 353-00.000 (Приложение В) |

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

Лица, допускаемые к проведению поверки, должны изучить устройство и принцип работы поверяемого дефектоскопа и средств поверки по эксплуатационной документации.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

5.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативнотехнической и эксплуатационной документации на дефектоскопы и на средства поверки.

-

5.2 При проведении поверки должны соблюдаться требования ГОСТ 12.3.019-80 «Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности».

-

5.3 Освещенность рабочего места поверителя должна соответствовать требованиям Санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

6 УСЛОВИЯ ПОВЕРКИ

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающей среды (20 ± 5) °C;

-

- относительная влажность воздуха (не более 80)%;

-

- атмосферное давление (100 ± 4) кПа.

Поверку по пунктам 8.3.5 - 8.3.6; 8.4.2.5 - 8.4.2.6 методики поверки допускается проводить при следующих климатических условиях:

-

- температура окружающей среды, (15 ± 30) °C;

-

- относительная влажность воздуха (не более 80)%;

-

- атмосферное давление (100 ± 4) кПа.

7 ПОДГОТОВКА К ПОВЕРКЕ

-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1 методики поверки, то дефектоскоп нужно выдержать при этих условиях один час и средства поверки выдержать не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации дефектоскопа (РЭ).

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

8.1 Внешний осмотр

-

8.1.1 При внешнем осмотре должно быть установлено:

-

- комплектность дефектоскопа в соответствии с РЭ;

-

- отсутствие явных механических повреждений дефектоскопа и его составных частей;

-

- наличие маркировки дефектоскопа в соответствии с РЭ.

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1 методики поверки.

8.2

8.2.1

8.2.2

8.2.3

Идентификация ПО

Подключить компьютер к дефектоскопу согласно РЭ.

Включить дефектоскоп согласно РЭ.

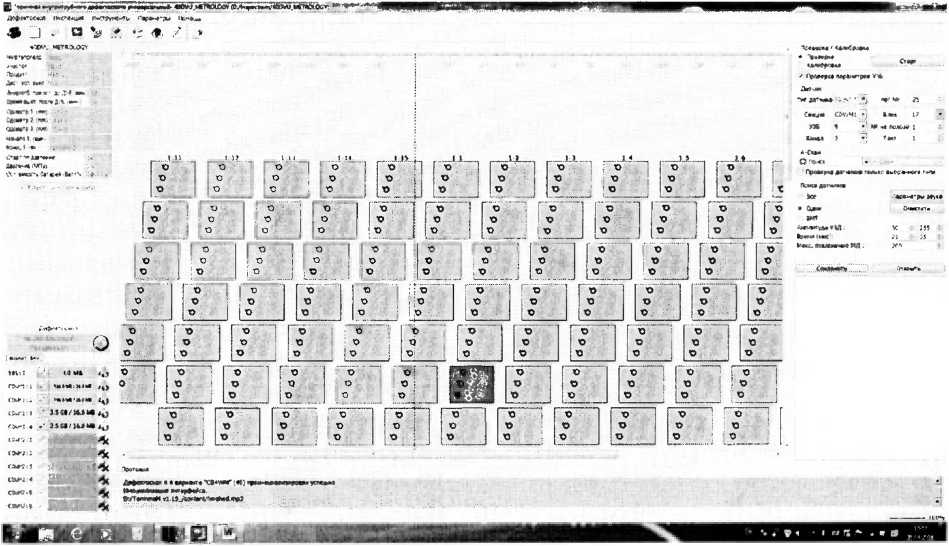

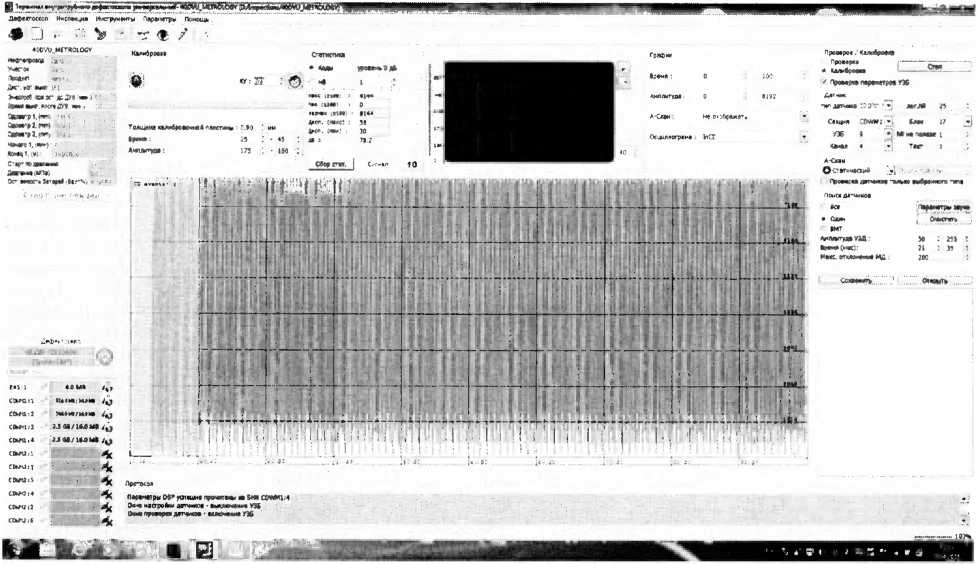

На компьютере загрузить программу «Терминал внутритрубного дефектоскопа

универсальный» с помощью соответствующего ярлыка.

ipir --ИНГ IHWII——■—ди—

Рисунок 1 - Окно «Терминал внутритрубного дефектоскопа универсальный»

-

8.2.4 В меню «Помощь» выбрать «О программе»

-

8.2.5 В отрывшемся окне прочитать название и номер версии ПО.

-

8.2.6 На компьютере загрузить программу «UniScan» с помощью соответствующего ярлыка.

-

8.2.7 При загрузке программы прочитать название и номер версии ПО.

Рисунок 2 - Окно «Загрузки программы UniScan»

-

8.2.8 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО дефектоскопа

|

Идентификационные данные (признаки) |

Значение | |

|

Идентификационное наименование ПО |

Терминал внутритрубного дефектоскопа универсальный |

Uni Scan |

|

Номер версии (идентификационный номер) ПО |

22.0592.34 и выше |

6.6.8261.1 и выше |

|

Цифровой идентификатор ПО |

— |

— |

8.3 Опробование

-

8.3.1 Установил, меру из комплекта мер моделей дефектов КМ0001 или фланцевую вставку (Приложение Г) на полигоне АО «Транснефть - Диаскан» в соответствии с таблицей 4.

Таблица 4 - Соответствие дефектоскопов мерам моделей дефектов из комплекта мер

КМ0001, и фланцевым вставкам.

|

Обозначение исполнения |

Заводские номера |

Типоразмер (диаметр) |

Наименование меры или вставки |

Наименование секции | |

|

мм |

дюйм | ||||

|

20-ДМУ.01-00.000 |

209260 209550 |

530 |

20 |

ФА530-9.0-11 |

С530-462 |

|

ФВ 530-8.2-26 |

Р0134 | ||||

|

Р0166 | |||||

|

28-ДМУ.01-00.000 |

208480 208870 |

720 |

|

40-ДМУ.01 -00.000 |

106625 208600 2140500 209540 |

1220 |

|

28 |

ФВ 720-8.2-28 |

Р0129-1 |

|

ФВ 720-8.2-27 |

Р0141 | |

|

Р0160 | ||

|

48 |

ФВ 1220-8.2-44 |

Р0144 |

|

Р0142 | ||

|

Р0217 |

-

8.3.2 Произвести измерение толщины стенки секций, указанных в таблице 4 с помощью толщиномера, согласно руководства по эксплуатации на толщиномер и измерить расстояние от начала до конца вставки, указанных в таблице 4 с помощью дальномера, согласно руководства по эксплуатации на дальномер.

-

8.3.3 Измерения толщины стенки секции фланцевой вставки повторить по пять раз в пяти произвольных точках секции. Перед проведением измерений толщины стенки меры или фланцевой вставки толщиномером поверхность точек измерений должна быть очищена от масла, грязи и лакокрасочного покрытия в соответствии с руководством по эксплуатации на толщиномер.

-

8.3.4 Измерения расстояния от начала до конца вставки повторить пять раз.

-

8.3.5 Вычислить среднее арифметическое толщины стенки меры или фланцевой вставки во всех измеренных точках и расстояния от начала до конца фланцевой вставки.

-

8.3.6 Все работы по установке меры из комплектамер моделей дефектов КМ0001 или фланцевой вставки на полигоне АО «Транснефть-Диаскан», запасовке, запуску, сопровождению, приему, извлечению и обслуживанию дефектоскопа производится сотрудниками АО «Транснефть-Диаскан» согласно должностных инструкций и руководящих документов по выполняемым видам работ.

-

8.3.7 Три раза провести измерения дефектоскопом толщины стенки секций и расстояния от начала до конца фланцевой вставки, указанных в таблице 4, произведя соответствующее количество пропусков дефектоскопа по полигону АО «Транснефть-Диаскан».

-

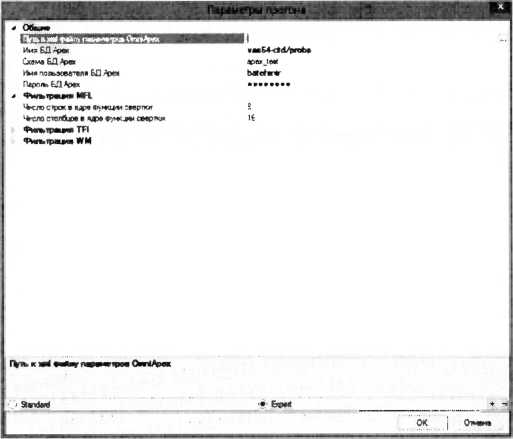

8.3.8 Дальнейшая обработка результатов измерений производится в программе интерпретации данных внутритрубных инспекционных приборов «UniScan» RU. 18024722.00050 (далее «UniScan»).

-

8.3.9 Запустить программу интерпретации «UniScan».

-

8.3.10 В открывшемся окне «Авторизация пользователя» необходимо выбрать из выпадающего меню адрес сервера базы данных, имя пользователя и ввести личный пароль.

Профи/*» подключения: Рабочая среда

Параметры подключения к БД:

Пароль:

ОК | Отмена

Рисунок 3 Окно «Авторизация пользователя»

-

8.3.11 Опробование в части измерений толщины стенки магнитным методом.

-

8.3.11.1 В программе интерпретации «UniScan» открыть прогон. Для этого необходимо в пункте «Файл» главного меню выбрать пункт «Открыть основной прогон по коду» или нажать кнопку , расположенную на главной панели инструментов.

-

8.3.11.2 В открывшемся окне «Выбор прогона» из предложенного списка необходимо выбрать прогон и открыть его двойным кликом мыши.

-

Выбор прогона

Ф| /I Xl ‘ а? й % Быстрый поиск прогона: | 1 Фильтр дат: 26 декабря 27 июня 20Ur ▼ Сервер БД: vasO6-ctd/tddb$ ’ £

А В СОЕ F G Н I J К I М N О Р Q R S Т U V W X Y Z Есе " “

Описание : *

4S’(1220)-ОПТ П< I ! Тестирование норн <

I I Клон сессии ICOKI Неясно. почему пс< 48“(1220> ОПТ Пс I Сургут-Поооик [29 I MFL- много рамс* <

I -

|

: Очистить | |

Удалить | | Сюноептъ | |

|

Кад грогона |

; Описание | |

|

[OLF04 |

; Полигон данные CD |

& 1 |

|

C36N1 |

Прогон с данными С0360 |

- |

|

P1R99 |

Апробация СО | |

|

PER 96 |

MFL - много ранок на бесшоаках | |

|

ASO17 |

Тестирование нормиров км SO |

J 1 |

|

ASD04 |

Проверка конвертации 7SZ*.DVU |

* |

|

REL21 |

Неясно, почему посте вето поиска сужений ПС с | |

|

КВЮ2 | ||

|

Р1902 | ||

Донные CDL

Данные WM Данные MFL

Н < 4 «226 > И О ФО *

Код прогона № от-ета Дата Путь к файлам данных Заказчик

0РТ_4 25.06.2014 F:.(DetaJ4PRJ'48"(1220)- ОПТ Поти ОРАРД

ASD17 25.06.2014 F:'.1_Data Красный датчик кагибра Домненков

tCOOl 24.062014 ' 4i05-ctdProgon’.Test_pcog TEST_P

iCOOO 24.06.2014 ’.b05-cttf'Pro3on\Te»t_prog'<TEST_P

1CO02 23.062014 ' РаОб-сйГ'Ргодоп 7eat_proB.TE$TJ

IC0.2 23.06.2014 tfaOS-cttURBSJWGONlfcnbira ОРАРД

ICD.4 23.06.2014 ’■f»05.ctf.URBS_PROGDN'McnuTa ОРАРД

REL21 23.06.2014 \*05^tfProocn\T«t_proa TEST_P

0PT_6 21,062014 F:'40ataT4PRr4eil220)« ОПТ Поли ОРАРД

OPT40 20.06.2014 Fi'iDataFff’RJXO’d 020)- ОПТ Cypq ОРАРД

PER96 jo&54rr. 19.06.2014 \'Ра05ч;ИРег«мхЛ\ПвресчетПт ОРАРД ITP01 19.56.2314 .F»05-ddf.URBS_PROGDN'<AC1AX.

Рисунок 4 - Окно «Выбор прогона»

-

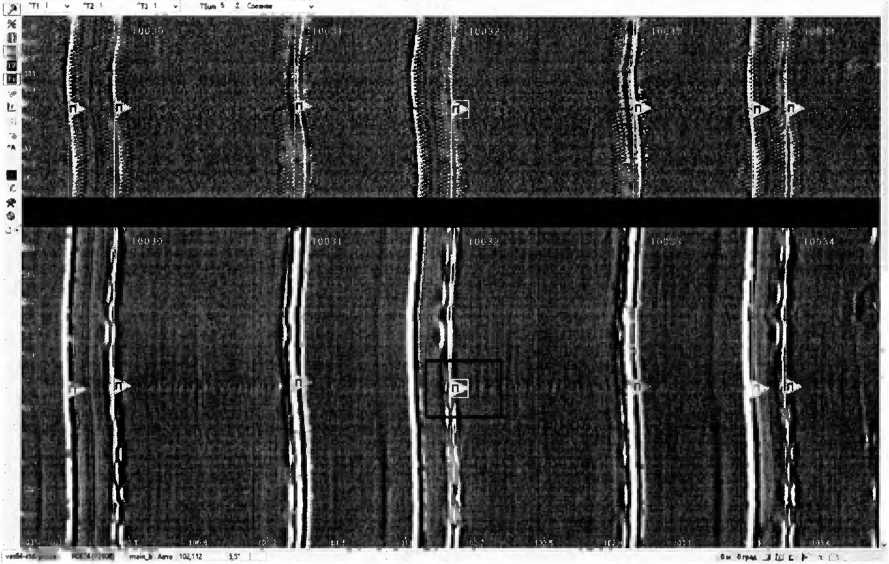

8.3.11.3 Толщину стенки трубы, измеренную магнитным методом, можно узнать из подсказки при наведении курсора мыши на маркер трубной секции или окна «Редактор швов». Для этого предварительно необходимо расставить маркеры «сварных швов».

-

8.3.11.4 Для установки маркеров «сварных швов» необходимо включить режим редактирования «сварных швов» (Рисунок 5).

Добавить шов • двойной клик

Рисунок 5 - Режим редактирования «сварных швов»

-

8.3.11.5 Расставить маркеры «сварных швов» или использовать ранее установленные.

-

8.3.11.6 Подключить xml-файл с входными параметрами расчета, полученный при прогоне, согласно рисунка 6.

г»слс5наваиие Фильтрация Горячие клавиши Навигация Окне

Те.’е’.'етрия I

Параметры модуля Дрек ’

Д Параметры распознавания

Поиск дефектов активного шва

Расчет по данный MFI

Пересмотр расслоений 8* Г

Расчет по данным TH

-5СЧ«Т ЛОДЛМЧГ. 1.4 V

Расчет потери сигнала по номерам датчиков

Расчет датчике* СОЗ 60

рЗГПСиН5Кл,,;л,; .5 усе,

►’■з I D модель шва

Расчет площади и обьема вы несенного металла (по секции)

Рисунок 6 - Подключение файлов

трубы выполняется утилитой «Расчет толщины стенки трубы». Вызов данной утилиты производится из пункта «Сервис» главного меню, пункт «Расчет стенки трубы» (рисунок 7).

**

8.3.11.7 Расчет толщины стенки

Звезд нее небо*

Маркер синхронизации

Параметры

Шкала дистанция/врем»

О (В

Л

Ч*

Снимок экрана

Снимок экрана * текст

Тип шкалы дистанции

Центровка данных

Пропорциональное увеличение выбранной области данных

51

Расчет стенки трубы

Повторитель курсора Открыв диалог расчета стенки трубы для . раскладки труб

Включить навигацию г ..........>..............•»........

Включить навигацию из Expert?

Ведущий UniScan

Вы вод подсказки

Синхронизация сов^щеннсго прогона

Конвертер данных ручных дефектоскопов ФАР

Рисунок 7 - Расчет толщины стенки трубы

-

8.3.11.8 В открывшемся окне нажать кнопку «Рассчитать» (Рисунок 8).

Р*з*т тал.цины овнии TpjpSu

нн

Н^В

L. Диапазон веган**'

□ По номеру сем**:

LJ Толжо без толшеви

&4

LJ Только без номера стаавм

Листании». м с«ю»<н Толщин» ствни Толщина перво Тйгщииа атсра Угол примысам

Погжзоеатега.» Пп последнего юнночх

16.002

10002

178 Прямошсеиая

»ке

20.09.2017 06:5520

23 046

10007

0

Задвижка

Ьн

30.38.2017 09:03 05

265.156

10109

0

Задвижка

Ыг

30.082017 3914 32

314.239

10152

0

Задвижка

Ьи

30.08.2017 09:18:00

470497

10199

0

Задвижка

Ьёг

30.082017 0921 5*

530.428

20007

0

Задвижка

Ыг

30.08.2017 11:32:42

742.518

20109

0

Задвижка

Ыг

30.082017 11:41:51

791.331

20152

0

Задвижка

Ыг

30.08.2017 11:44:57

947.757

20198

0

Задвижка

Ыг

30.08.2017 11:49:13

977.737

30007

0

Задвижка

Ыг

30.08.2017 1Т50:56

1219.66

30109

0

Задвижка

Ыг

30.082017 12.03.13

1268.456

30152

0

Задвижка

Ыг

30.08.2017 1Z.05 33

1424.773

30198

0

Задвижка

Ьи

30.08.2017 120948

1*54.741

40007

0

Задвижка

Ыг

30.38.2017 12-11:51

1696.426

40109

0

Задвижка

Ыг

30.08.2017 1220:53

1745.052

40152

0

Задвижка

Ыг

30.S82D17 1223.55

190129*

40498

0

Задвижка

Ыг

30.082017 1227:08

1931242

50007

0

Задвижка

Ыг

30.38.2017 1228.40

2172,973

50109

0

Задвижка

ы<

30.08.2017 13:40:32

2221.601

50152

о

Задвижка

Ыг

30.082317 13:43 56

237V76

50'198

с

Задвижка

tii

3003 2:^ 13-4744

21 эаписей Сортировка:

Экспорт количеств» измерений толщины

стенки

№м*иланае толдина:

fi.C Максима льна я толщина:

зге:

Экспорт

Осталось: —

■ Рассчитать : Отмена

Рисунок 8 - Окно расчета толщины стенки

-

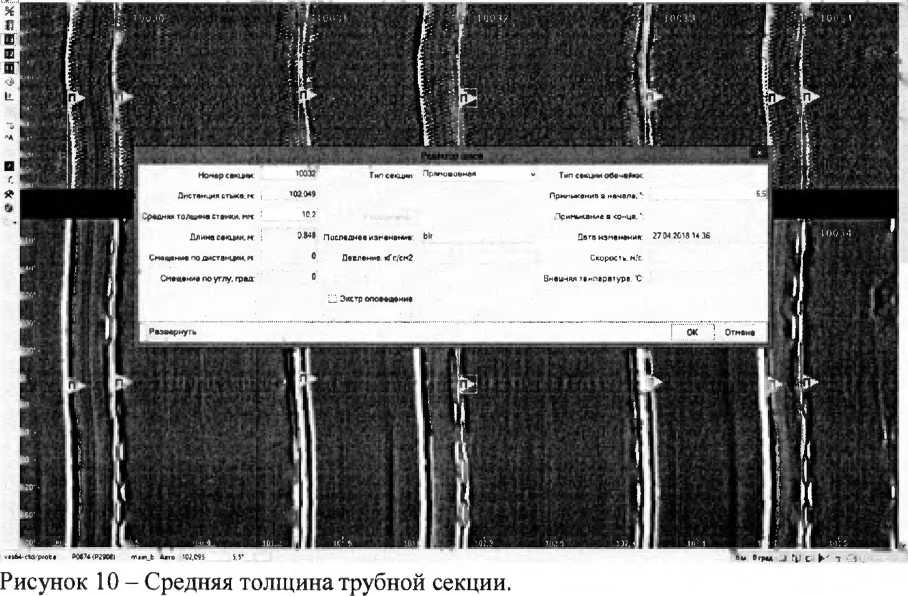

8.3.11.9 После расчета зайти в редактор шва двойным нажатием на маркер шва (Рисунок 9).

Рисунок 9 - Редактор шва

-

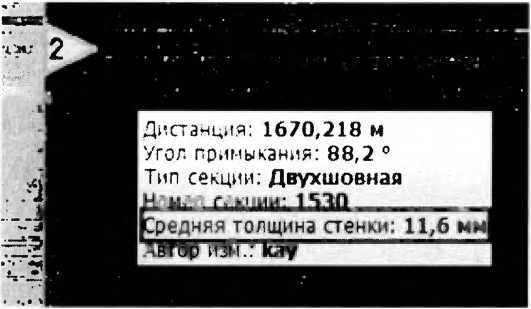

8.3.11.10 При наведении курсора мыши на маркер шва появляется подсказка, в которой выводится значение средней толщины стенки.

-

8.3.11.11 На основании данных, полученных в результате выполнения п.п. 8.3.11.1 -

-

8.3.11.10 записать в протокол результаты измерений дефектоскопом толщины стенки секции меры или фланцевой вставки магнитным методом.

-

8.3.12 Опробование в части измерений толщины стенки ультразвуковым (УЗ) методом.

-

8.3.12.1 Повторить пункты 8.3.11.1 - 8.3.11.2.

-

8.3.12.2 Расчет толщины стенки меры или фланцевой вставки выполняется утилитой «Расчет толщины стенки трубы». Вызов данной утилиты производится из пункта «Сервис» главного меню, пункт «Расчет стенки трубы» (рисунок 7).

-

8.3.12.3 При наведении курсора мыши на маркер шва появляется подсказка, в которой выводится значение средней толщины стенки.

-

Рисунок 11 - Средняя толщина трубной секции.

-

8.3.12.4 На основании данных, полученных в результате выполнения п.п. 8.3.12.1 -

-

8.3.12.3 записать в протокол результаты измерений дефектоскопом толщины стенки секции меры или фланцевой вставки УЗ методом.

-

8.3.13 Опробование в части измерений расстояний.

-

8.3.13.1 Повторить пункты 8.3.11.1 - 8.3.11.2.

-

8.3.13.2 Выбрать фланцевую вставку, указанную в таблице 4.

-

8.3.13.3 Нажать и удерживая левую клавишу мыши растянуть рамку от начала фланцевой вставки до конца фланцевой вставки (От маркера поперечного шва начала фланцевой вставки до маркера поперечного шва начала следующей фланцевой вставки) и дождаться появления подсказки «Размеры выделенной области» (Рисунок 12), в которой выводится значение измеренного расстояния.

-

Размеры выделенной области:

• по углу: 29,22 0

-жуглу;311мм |

-|по дистанции: 8208 мм|

«диагональ: 8214 мм

- диагональ в градусах: 88 °/2 0

’ средняя WT: 11,6 мм

’ средний SQ: 23,2 мм________

Рисунок 12 Измеренные значения расстояния.

-

8.3.13.4 На основании данных, полученных в результате выполнения п.п. 8.3.13.1 -

-

8.3.13.3 записать в протокол результаты измерений дефектоскопом расстояния от начала до конца меры или фланцевой вставки.

-

8.3.14 Рассчитать среднее арифметическое значение результатов измерений дефектоскопом толщины стенки секции меры или фланцевой вставки.

-

8.3.15 Рассчитать отклонение измерений толщины стенки меры или фланцевой вставки УЗ методом по формуле:

Яузоткл “ ^изм - НН0М9 (1)

где Низм - среднее арифметическое значение измерений дефектоскопом толщины стенки меры или фланцевой вставки УЗ методом, мм;

Яном - действительное значение толщины стенки секции меры, взятое из свидетельства о поверке или среднее значение толщины стенки меры или фланцевой вставки, измеренное в п.п. 8.3.2-8.3.4, мм.

-

8.3.16 Рассчитать отклонение измерений толщины стенки меры или фланцевой вставки магнитным методом по формуле:

Ямоткл = Ииз"~Ином ■ 100%, (2)

лном

где Янзм - среднее арифметическое значение измерений дефектоскопом толщины стенки меры или фланцевой вставки магнитным методом, мм;

Яном - действительное значение толщины стенки секции меры, взятое из свидетельства о поверке или среднее значение толщины стенки меры или фланцевой вставки, измеренное в п.п. 8.3.2- 8.3.4, мм.

-

8.3.17 Рассчитать отклонение измерений расстояния от начала до конца меры или фланцевой вставки:

Ьоткл = • 100%, (3)

ъном

где £изм - среднее арифметическое значение измерений дефектоскопом расстояния от начала до конца меры или фланцевой вставки, мм;

£ном - действительное значение расстояния от начала до конца меры, взятое из свидетельства о поверке или фланцевой вставки, измеренное вп.п. 8.3.2-8.3.4, мм.

-

8.3.18 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если выявляются все имеющиеся на мере или фланцевой вставке дефекты и сварные швы; рассчитанное значение отклонения измерений толщины стенки меры или фланцевой вставки УЗ методом не должно превышать ± 0,3 мм; рассчитанное значение отклонения измерений толщины стенки меры или фланцевой вставки магнитным методом не должно превышать ± 30 %; рассчитанное значение отклонения измерений расстояния от начала до конца меры или фланцевой вставки не должно превышать ± 30%.

-

8.4 Определение метрологических характеристик

8.4Л Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы)

8.4.1.1 Определение диапазона измерений координат дефекта выполняется методом сличения с помощью компаратора. В качестве компаратора выступает колесо одометра, которое предварительно измеряется штангенциркулем десять раз.

-

8.4.1.2 Вычислить среднее арифметическое диаметра колеса одометра по десяти измерениям:

п

п , (4)

где Xi - i-й результат измерения, мм;

п ~ количество измерений.

-

8.4.1.3 Вычислить среднее квадратическое отклонение (СКО) результата десяти измерений диаметра колеса одометра по формуле:

(5)

где Xi ~ i-й результат измерения диаметра колеса одометра, мм;

d - среднее арифметическое значение измерений диаметра колеса одометра, мм; п - количество измерений.

-

8.4.1.4 Проверить наличие грубых погрешностей и, при необходимости, исключить их.

-

8.4.1.5 Для этого вычислить критерии Граббса Gi, G2:

£ — Q —

(6)

1 “ s 2 “

где Хтах - максимальное значение результата измерений диаметра колеса одометра, мм; Xmin- минимальное значение результата измерений диаметра колеса одометра, мм.

Если Gi>GT, то Хтах исключают, как маловероятное значение, если G2>GT, то хтш исключают, как маловероятное значение (здесь критическое значение критерия Граббса при десяти измерениях GT = 2,482).

Если количество оставшихся результатов измерений стало меньше десяти, повторить п. 8.4.1.1 - 8.4.1.4, чтобы количество измерений без грубых погрешностей оставалось равным десяти.

8.4.1.6

формуле:

Вычислить СКО среднего арифметического диаметра колеса одометра по

где 5 - CKO результата десяти измерений диаметра колеса одометра, мм;

п - количество измерений диаметра колеса одометра.

-

8.4.1.7 Вычислить доверительные границы с, мм случайной погрешности оценки диаметра колеса одометра при Р=0,95:

£ = 2,262-5'-, (g)

где 2,262 - значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным десяти;

5- - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.4.1.8 Рассчитать значение СКО неисключенной систематической погрешности (НСП) 5©, мм, серии измерений диаметра колеса одометра по формуле:

(9)

0

где 1 - абсолютная погрешность штангенциркуля, мм.

-

8.4.1.9 Вычислить суммарное среднее квадратическое отклонение оценки диаметра колеса одометра по формуле:

(10)

где 50- среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра, мм;

S- - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.4.1.10 Рассчитать значение абсолютной погрешности Д, мм, серии измерений диаметра колеса одометра по формуле:

(Н)

где К- коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП, который рассчитывается по формуле:

(12)

где £ - доверительные границы случайной погрешности оценки диаметра колеса одометра, мм;

- абсолютная погрешность штангенциркуля, взятая из свидетельства о поверке, мм; 5-

х - СКО среднего арифметического диаметра колеса одометра, мм;

£

0- среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра.

-

8.4.1.11 Рассчитать длину окружности 10Кр, мм колеса одометра по формуле:

(13)

где d - среднее арифметическое значение результата измерения диаметра колеса одометра, мм.

-

8.4.1.12 Для проведения сличения на подключенном к дефектоскопу компьютере запустите программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.1.13 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

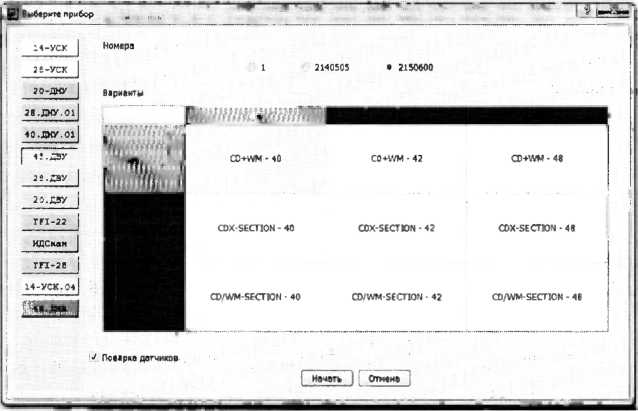

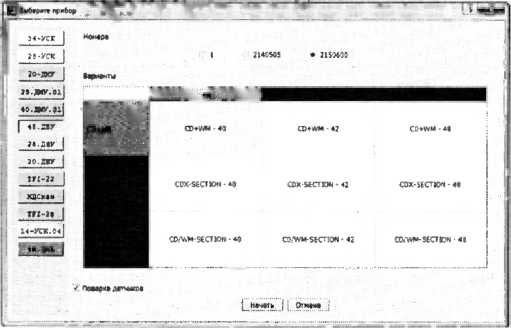

8.4.1.14 Откроется окно «Выберите прибор», в этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажать кнопку «Начать» (Рисунок 13).

Рисунок 13 - Окно «Выбор прибора»

-

8.4.1.15 В следующих открывшихся окнах заполнить параметры инспекции и нажать кнопку «Далее».

1 у

г V Ьйййй

Параметры импекции

Параметры и истек ими

i

Эксплуатационные пара «езды

....................

Номер договора :

Validation senso^

Название нефтепровода ;

Stand

Имя инспекции (пятизначный буиаанно-цифроаой гад): aOOVU_METROLOGY( i

. Заменить

Название учат ска нефтепровода :

stend

Каталог инспекции: DVbspectwnsfMOOW.MFrROlOGY ...

Организация-заказчик ;

Otascan

Дата создания инспекции . 05.М.ЖВ 9:59 I

Порядковый номер пропуска :

Ф.И.О ответственного за пропуск :

user

Ф.И.О. ввддиешкга задание на пропуск :

ОЯГ

Тип перакачиваенаго продукта:

нефти

Дата начала пропуск»

05 М.20И 0:00

Комнаитарии :

»•

Статус ; Параметры корректны

I Статуе :

Пара негры корректны

' Дали | | Отмана

||

Зисунок 14- Окно «Параметры инспекции»

-

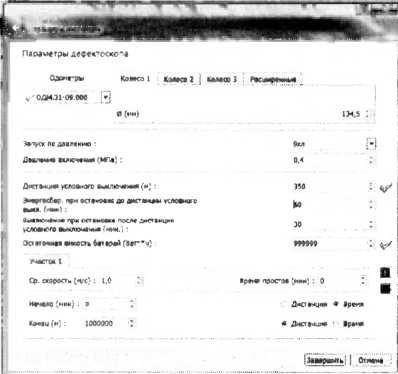

8.4.1.16 В следующем открывшемся окне проверить правильность значений внесенных диаметров колес одометров, при необходимости произведите корректировку, согласно измеренных значений в пункте 8.4.1.2 (Рисунок 15) и нажать кнопку «Завершить».

Рисунок 15 - Значения диаметров колес одометра

-

8.4.1.17 В открывшемся окне в области «Одометры» прочитайте текущее показание пройденной дистанции (Рисунок 16).

миемпрш «*трум»ип. Пшнгтры ruwouu

«• и ~ о *

40DYU„ME7RQCGGv

I ?' / у

Ees, bw cw.D.w: I)

Чфф-елюла

ч

Ле* *''

Mewft Г®»«Г Л0Д71ПМг |

BpMVW MOMA/Biw»: >

НММ.ЙМ: '<

С^педж»-*

Дмтн»е;мГН)

0г.«И9Г» fir «И IlT'NV Ftf* •■<

Ciaf.7 .*Ht■*<» айн.

Cowe. НСАНЛ»«ви«

Дефект сюит

■ о

I'npktit г.сп<р:ии>><

гкеяойХ*: nice: гр*»..»

ЛрОТ<ИЫ1

йвфигтсжл I 1 М(»ьл« ■<Э'И*М- (40) ТО0МЛ»Л.»'РО«О. t<T^M

Оммлнрм» >мг«1ф«йст„

Ортегами Yl.isjnwwr/nnewl.mpa

CWM01 COWMJ2

£•) АбГ0ЛГгм<1» *;

Од 1 0 :0.0

Од. 3 0 -ОС

. * >

J. ■

Од ) 0

Рисунок 16 - Текущее показание пройденной дистанции колесом одометра.

-

8.4.1.18 В качестве нижней границы диапазона измерений координат дефекта принимается значение длины окружности колеса одометра, которое соответствует одному полному обороту колеса одометра. Для этого соединить риску, нанесенную на колесе с риской, нанесенной на держателе диаметра колеса одометра. И совершить один полный оборот до момента, когда риски снова сойдутся на одном уровне. Записать полученное значение 10КрПк, мм в таблицу 5:

Таблица 5 - Значение пройденной дистанции

|

Количество оборотов колеса одометра (пк) |

Рассчитанное значение расстояния (пк • 1ок\ мм |

Измеренное значение раССТОЯНИЯ (/окрж), мм |

Отклонение от номинального значения (Д/w), мм |

|

1 | |||

|

2 | |||

|

3 | |||

|

4 | |||

|

5 | |||

|

10 | |||

|

20 | |||

|

30 | |||

|

40 | |||

|

50 | |||

|

максимальное |

-

8.4.1.19 Повторить измерения согласно п.п. 8.4.1.17 - 8.4.1.18 для количества оборотов (пк) 2, 3, 4, 5, 10, 20, 30, 40, 50 и количества оборотов, необходимое для прохождения расстояния 20000 мм. И рассчитать отклонения от рассчитанных значений координат дефекта (вдоль оси трубы) Л/™, мм, для каждого измерения по формуле:

(14)

-

8.4.1.20 Рассчитать допускаемую абсолютную погрешность измерений координат дефекта (вдоль оси трубы) по формуле:

az„k=7az„>a2

(15)

5

где Д/ик-отклонение от рассчитанного значения координаты дефекта (вдоль оси трубы), мм;

Д - рассчитанная по формуле 11 погрешность измерений диаметра колеса одометра, мм

-

8.4.1.21 Повторить пункты 8.4.1.1 - 8.4.1.20 для всех колес одометров, входящих в комплект поставки дефектоскопа.

-

8.4.1.22 Дефектоскопы считаются прошедшими испытание с положительным результатом, если результаты измерений соответствуют таблице 6:

Таблица 6 - Значение результатов измерений

|

Наименование параметра |

Типоразмеры |

Значение параметра | |

|

мм |

дюйм | ||

|

Диапазоны измерений координат дефекта (вдоль оси трубы) для модификаций дефектоскопов, мм: • 20-ДМУ.01-00.000; |

530 |

20 |

от 282 до 20000 |

|

• 28-ДМУ.01-00.000; |

720 |

28 |

от 423 до 20000 |

|

820 |

32 | ||

|

762 |

30 API | ||

|

• 40-ДМУ.01-00.000. |

1020 |

40 |

от 423 до 20000 |

|

1067 |

42 | ||

|

1220 |

48 | ||

|

Наименование параметра |

Типоразмеры |

Значение параметра | |

|

мм |

дюйм | ||

|

Пределы допускаемой абсолютной погрешности измерений координат дефекта (вдоль оси трубы), мм |

± (34+0,0083-L), где L - измеренная координата дефекта (вдоль оси 'грубы), мм | ||

8.4.2 Определение диапазона и расчет относительной погрешности измерений толщины стенки трубопровода магнитным методом

-

8.4.2.1 Для определения диапазона и расчета относительной погрешности измерений толщины стенки трубопровода магнитным методом необходимо установить меру из комплекта мер моделей дефектов КМ0001 или трубопроводный стенд протяжки (Приложение Д) (далее стенд) или фланцевую вставку на полигоне АО «Транснефть-Диаскан» в соответствии с таблицей 7.

Таблица 7 - Соответствие дефектоскопов мерам моделей дефектов из комплекта мер КМ0001, стендам и фланцевым вставкам.

|

Обозначение исполнения |

Заводские номера |

Типоразмер (диаметр) |

Наименование меры или вставки |

Наименование секции | |

|

мм |

дюйм | ||||

|

20-ДМУ.01 -00.000 |

209260 209550 |

530 |

20 |

ФА530-9.0-11 |

С530-462 |

|

ФВ 530-8.2-26 |

Р0134 | ||||

|

Р0166 | |||||

|

28-ДМУ.01-00.000 |

208480 208870 |

720 |

28 |

ФВ 720-8.2-28 |

Р0129-1 |

|

ФВ 720-8.2-27 |

Р0141 | ||||

|

Р0160 | |||||

|

820 |

32 |

НО 307-00.210 |

НО 307 - 00.037 | ||

|

НО 307-00.031 | |||||

|

762 |

30 API |

H0.337-01.010 |

С762-140 | ||

|

Н0.337-00.010 |

В0031 | ||||

|

40-ДМУ.01-00.000 |

106625 208600 2140500 209540 |

1020 |

40 |

Н0.309-00.210 |

С1020-7 |

|

С1020-3 | |||||

|

1067 |

42 |

С1067-510 | |||

|

С1067-490 | |||||

|

С1067-200 | |||||

|

1220 |

48 |

ФВ 1220-8.2-44 |

Р0144 | ||

|

Р0142 | |||||

|

Р0217 | |||||

-

8.4.2.2 Произвести измерение толщины стенки секций, указанных в таблице 7 с помощью толщиномера, согласно его руководства по эксплуатации.

-

8.4.2.3 Измерения повторить по пять раз в пяти произвольных точках секции. Перед проведением измерений толщины стенки меры, стенда или фланцевой вставки толщиномером поверхность точек измерений должна быть очищена от масла, грязи и лакокрасочного покрытия в соответствии с руководством по эксплуатации на толщиномер.

-

8.4.2.4 Вычислить среднее арифметическое толщины стенки меры, стенда или фланцевой вставки, или секции трубопровода во всех измеренных точках:

Н — '-I

л Мдейств

п , (16)

где xi - i-й результат измерения, мм;

п - количество измерений.

-

8.4.2.5 Все работы по установке меры из комплекта мер моделей дефектов КМ0001 или стенда или фланцевой вставки на полигоне АО «Транснефть-Диаскан», запасовке, запуску, сопровождению, приему, извлечению и обслуживанию дефектоскопа производится сотрудниками АО «Транснефть-Диаскан» согласно должностных инструкций и руководящих документов по выполняемым видам работ.

-

8.4.2.6 Три раза провести измерения толщины стенки секции, указанных в таблице7.

-

8.4.2.7 Дальнейшая обработка результатов измерений производится в программе интерпретации данных внутритрубных инспекционных приборов «UniScan» RU. 18024722.00050 (далее «UniScan»).

-

8.4.2.8 Повторить пункты 8.3.7 - 8.3.16 методики поверки.

-

8.4.2.9 На основании данных, полученных в результате выполнения пункта 8.4.2.8 записать в протокол результаты измерений дефектоскопом толщины Я,, мм стенки секции меры или фланцевой вставки магнитным методом.

-

8.4.2.10 Рассчитать среднее арифметическое значение результатов измерений дефектоскопом толщины стенки секции меры или стенда, или фланцевой вставки магнитным методом// , мм, по формуле (16).

М

-

8.4.2.11 Рассчитать относительную погрешность измерений толщины стенки трубопровода магнитным методом 5, %, по формуле:

g = ^Мдейств.

НМдейств. ? (]7)

где Нм -среднее арифметическое значение измеренной толщины стенки секции меры или стенда, или фланцевой вставки дефектоскопом, мм;

Нмдейств ~ действительное значение толщины стенки секции меры, взятое из свидетельства о поверке или толщины стенки стенда или фланцевой вставки измеренное в пунктах 8.4.2.2 - 8.4.2.4, мм.

-

8.4.2.12 Повторить пункты 8.4.2.1 - 8.4.2.11 методики поверки для всех секций, указанных в таблице 6 для данного исполнения и типоразмера дефектоскопа.

-

8.4.2.13 Повторить пункты 8.4.2.1 - 8.4.2.12 методики поверки для всех типоразмеров дефектоскопа, указанных в таблице 7.

-

8.4.2.14 Дефектоскопы считаются прошедшими операцию поверки с положительным результатом, если результаты измерений соответствуют таблице 8:

Таблица 8 - Значение результатов измерений

|

Наименование параметра |

Типоразмеры |

Значение параметра | |

|

мм |

ДЮЙМ | ||

|

Диапазоны измерений толщины стенки трубопровода магнитным методом для модификаций дефектоскопов, мм: • 20-ДМУ.01-00.000; |

530 |

20 |

от 6,0 до 16,0 |

|

Наименование параметра |

Типоразмеры |

Значение параметра | |

|

мм |

дюйм | ||

|

• 28-ДМУ.01-00.000; |

720 |

28 |

от 7,0 до 24,0 |

|

820 |

32 |

от 10,0 до 16,4 | |

|

762 |

30 API |

от 8,0 до 25,0 | |

|

• 40-ДМУ.01-00.000. |

1020 |

40 |

от 10,0 до 26,0 |

|

1067 |

42 |

от 11,0 до 25,0 | |

|

1220 |

48 |

от 11,0 до 26,8 | |

|

Пределы допускаемой относительной погрешности измерений толщины стенки трубопровода магнитным методом, % |

±30,0 | ||

8.43 Определение диапазона н расчет абсолютной погрешности измерений толщины стенки трубопровода ультразвуковым (УЗ) методом

-

8.43.1 Определение диапазона измерений толщины стенки трубопровода УЗ методом выполняется на мерах из комплекта мер ультразвуковой толщины KMT 176 для выборки 25 % каналов от максимального типоразмера дефектоскопа, согласно ГОСТ Р ИСО 2859-1-2007 и по результатам измерений делается расчет погрешности.

-

8.43.2 Подключить питание к дефектоскопу согласно РЭ.

8.433 Подключить компьютер к дефектоскопу и запустить программу «Терминал внутритрубного дефектоскопа универсальный» с помощью соответствующего ярлыка.

-

8.43.4 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.43.5 Откроется окно «Выберите прибор». Галочка в поле «Поверка датчиков» должна отсутствовать. В этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 13).

-

8.43.6 Повторить пункты 8.4.1.15 - 8.4.1.16 методики поверки.

-

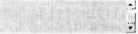

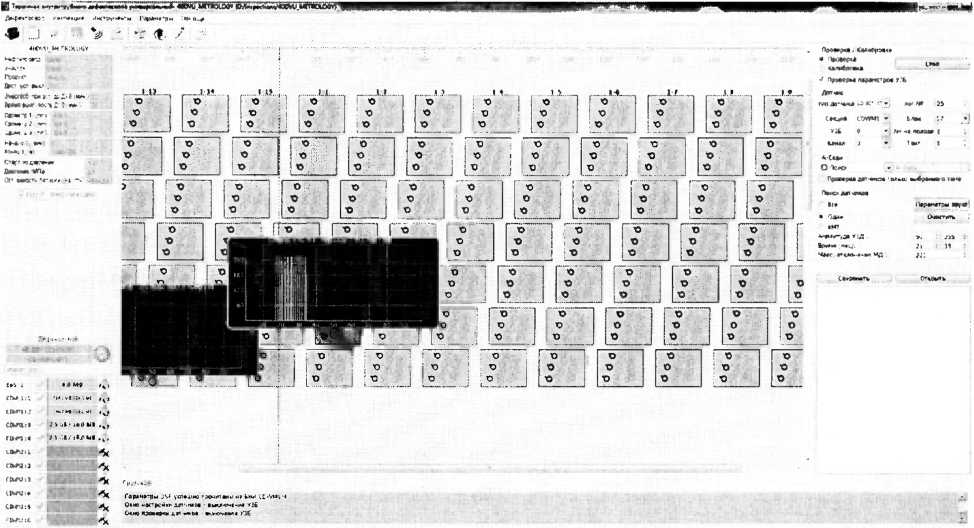

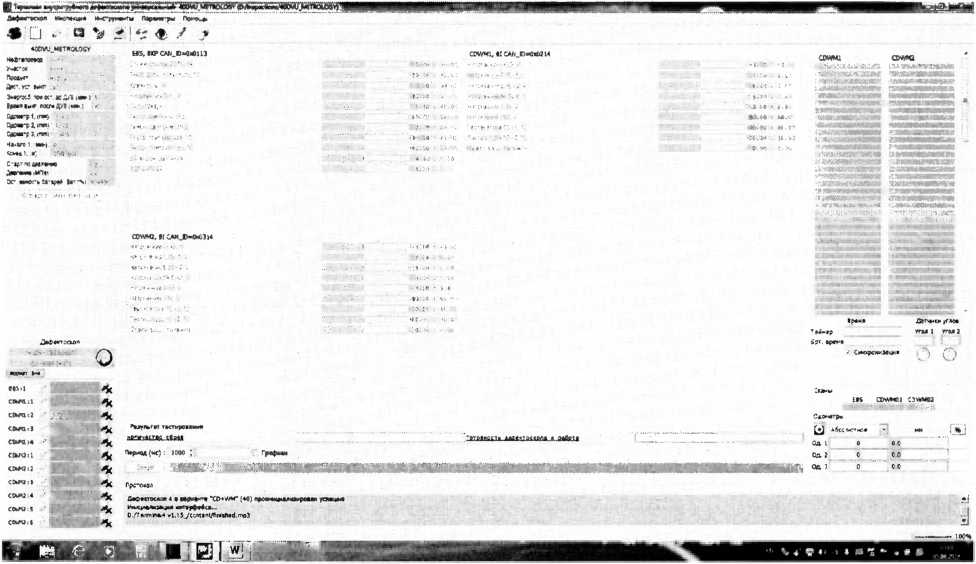

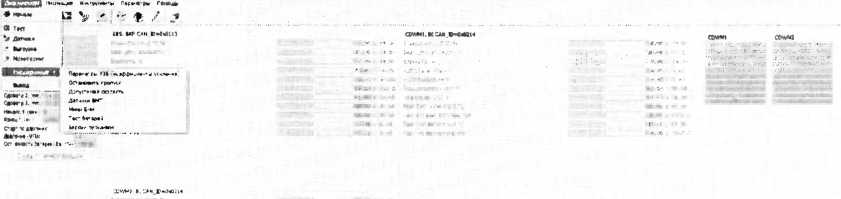

8.43.7 В результате загрузится основное окно программы (Рисунок 17).

Рисунок 17 - Основное окно ПО «Терминал внутритрубного дефектоскопа

универсальный»

8.4.3.8 В меню «Дефектоскоп» выбрать «Датчики» (Рисунок 18).

[р] Терминал внутр итрубного дефектоскопа универсальный- 40DVU_METRO

Инспекция Инструменты Параметры Помощь

njf.. -| |JP ;Jn7= I »

Дефектоскоп

|

Начало |

Е | |

|

t | ||

|

СЗ тест |

LOGY | |

|

* Выгрузка „У Мониторинг | ||

|

Расширенные ► |

(мин.) | |

|

Выход |

к.) |

V- . |

|

Одсме’р 2, (nm): г’ . Одометр 3, (mm): 134 5 |

Намят 1 (ыим л

EBS, 8КР CAN_ID=0x0113

Знеыи.дзегение, Мгз

3*гг, темпес5-у;э. ‘С

Рисунок 18 - Меню ПО

8.43.9 Для согласования дефектоскопа с ПО нажмите кнопку

в поле

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные блоки (Рисунок 19).

Дефектоскоп

28.ДНУ Oi f>Ube?03

(28*1

EBS:1 120.0МВ

СОЫМ1: 1 ^1.4 GB / 692.0 MB /0

COVM2:1 ^2.6 G8 / 692.0 MB

Рисунок 19 - Соединение дефектоскопа и ПО

Рисунок 20 - Окно поверки датчиков

-

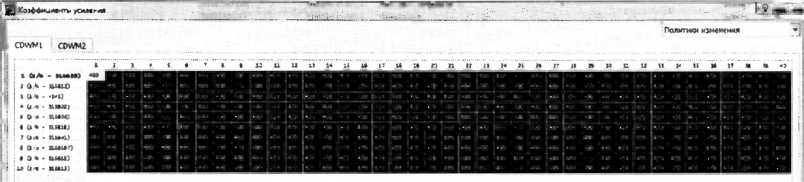

8.43.10 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные».

-

8.43.11 В таблице с параметрами ультразвуковых блоков (УЗБ) изменить параметр начала развертки WM-BLWT па 30 и нажать клавишу «Запись».

-

8.43.12 В появившемся окне нажать кнопку «Запись».

-

8.43.13 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

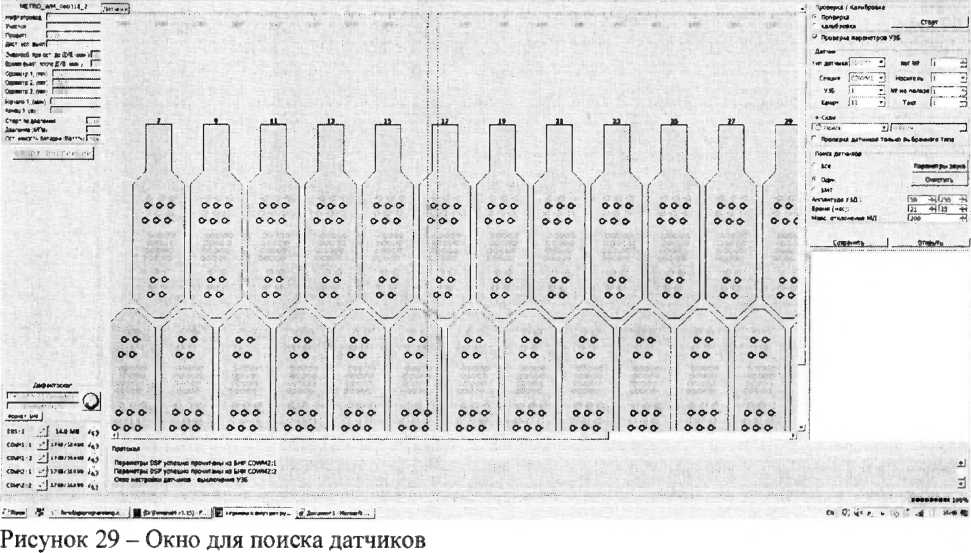

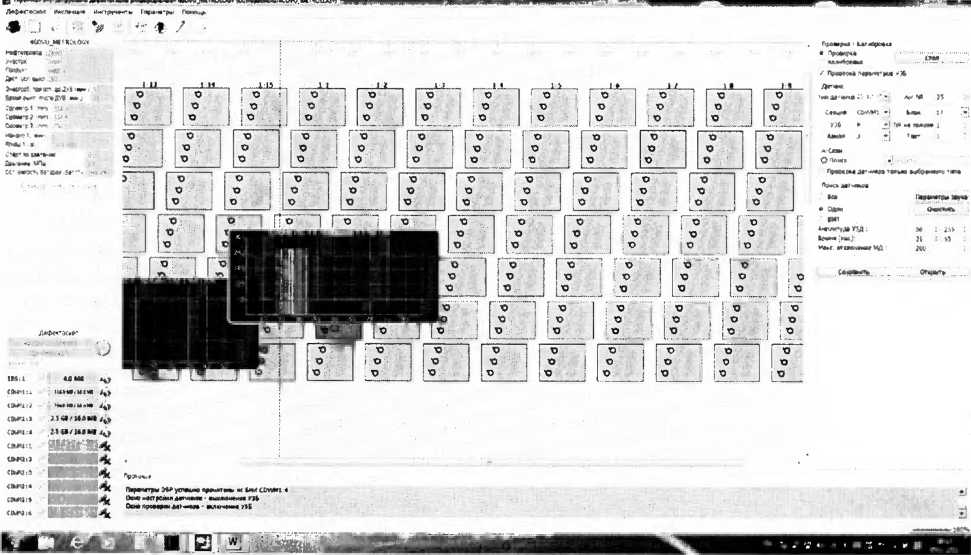

8.43.14 Установить режим «Поверка» и включить питание ультразвуковых блоков, нажав на кнопку «Старт» (Рисунок 21). Галочку возле параметра «Проверка параметров УЗБ» должна быть выставлена при первом запуске, при повторных перезапусках можно снимать.

It

проверка / Калибровка

• Проверка .............. -

Калибровка •—-----------

У. Проверка параметров УЗБ

Датчик

тип датчика

лог.Ю

25

Секция

CDWM1 3

Блок

17

Ё

УЗБ

’ □

w на полозе

1

Канал

А-Скаи

О Понос

3 □ Такт

. SА ■ .

*

Првверка датчиков только еыбраннвго типа

Поиск датчиков

— Все

О • Один

) ВМТ

Амплитуда УЗД :

Параметры звука

i Очистить

50 С 255 я

Рисунок 21 - Режим «Поверка»

-

8.43.15 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск» (Рисунок 22).

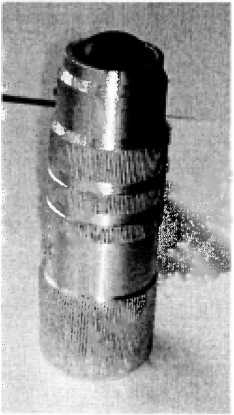

Рисунок 22 - Датчики.

-

8.4.3.16 Проведите проверку работоспособности всех преобразователей с помощью «Калибра WM ПрДС 112.00.00.00», входящего в комплект поставки дефектоскопа (рисунок 23), прикладывая последовательно калибр ко всем преобразователям получите ответ от всех преобразователей на экране компьютера.

Рисунок 23 - Калибр WM ПрДС 112.00.00.00

-

8.4.3.17 Для конкретного исполнения выбрать максимальный типоразмер дефектоскопа. Выбрать 25 % преобразователей от общего количества, согласно ГОСТ Р ИСО 2859-1-2007, равномерно распределенных по дефектоскопу. Снять их с полоза дефектоскопа согласно РЭ на дефектоскоп.

-

8.4.3.18 Установите в приспособление для УЗК (Приложение Б) меру из комплекта мер ультразвуковой толщины KMT 176М-1 (мера КМТ), из середины диапазона измерений толщины стенки и снятый преобразователь.

-

8.4.3.19 Приспособление для УЗК необходимо заполнить жидкостью (в качестве жидкости использовать водопроводную воду, отстоянную не менее 48 часов) и выпустить все пузырьки воздуха. Для удобства приспособление можно погрузить в иммерсионную ванну с жидкостью, так чтобы жидкость полностью закрывала приспособление.

-

8.4.3.20 Проведите калибровку скорости распространения ультразвуковой волны в материале, проведя последовательно несколько измерений, при этом изменяя значения параметра «Скорость продольной волны (WM):» в поле «Калибровка» таким образом, чтобы измеренной значение толщины соответствовало истинному значению толщины меры КМТ, взятое из свидетельства о поверки.

Калибровка

|

КУ: |

f«i 33 ©1 | |

|

Толщина калибровочной пластины : |

0,00 | |

|

Скорость поперечной волны (СО): |

3230,0 | |

|

Скорость продольной волны (WM): |

..... | |

|

время ; |

25 | |

|

Амплитуда ; |

175 |

’ 11И id |

-

8.4.3.21 Установите в приспособление для УЗК меру КМТ, соответствующую началу диапазона измерений толщины стенки УЗ методом.

-

8.4.3.22 Приспособление для УЗК снова необходимо заполнить жидкостью и выпустить все пузырьки воздуха.

-

8.4.3.23 Произведите пять измерений толщины меры КМТ.

-

8.4.3.24 Рассчитать среднее арифметическое значение результатов измерений дефектоскопом толщины меры КМТ Н кмт> мм, по формуле (16).

-

8.4.3.25 Повторить пункты 8.4.3.21 - 8.4.3.24 для мер КМТ, соответствующих середине и концу диапазона измерений толщины стенки УЗ методом, исключая меру на которой происходила калибровка скорости распространения ультразвуковой волны в материале.

-

8.4.3.26 Повторить пункты 8.4.3.21 - 8.4.3.25 для всех выбранных преобразователей.

-

8.4.3.27 Рассчитать абсолютную погрешность измерений толщины стенки УЗ методом по формуле:

= (20)

где Нкмг ~ среднее арифметическое измерений толщины меры КМТ, мм

Ином - действительное значение толщины меры КМТ, взятое из свидетельства о поверке, мм

-

8.4.3.28 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если диапазон измерений толщины стенки трубопроводов УЗК методом составляет от 3 до 30 мм, а рассчитанные значения допустимой абсолютной погрешности не превышают значений ± 0,3 мм.

8.4.4 Определение диапазона и расчет абсолютной погрешности измерений времени отражения эхо-сигнала

-

8.4.4.1 Определение диапазона измерений времени отражения эхо-сигнала выполняется для выборки 25 % каналов от максимального типоразмера дефектоскопа, согласно ГОСТ Р ИСО 2859-1-2007 и по результатам измерений делается расчет погрешности.

-

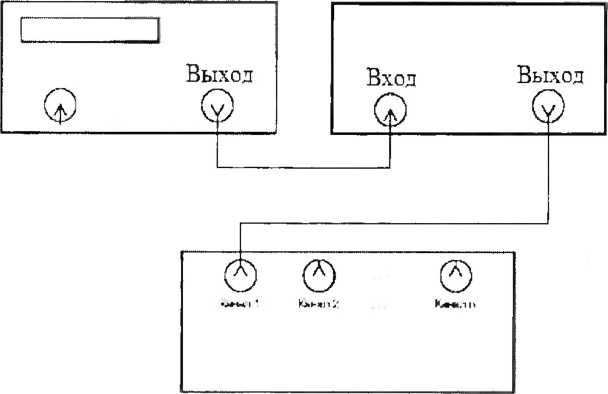

8.4.4.2 Собрать схему, приведённую на рисунке 25.

Генератор

Осциллограф

Дефектоскоп

Рисунок 25 - Схема подключения для измерений времени отражения эхо-сигнала

-

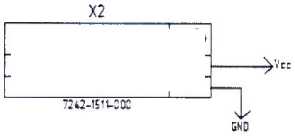

8.4.4.3 Согласующее устройство НО 353-00.000 (далее согласующее устройство) подключить к блоку питания и подать на него постоянное напряжение 3,3 В и силой тока не более 5 мА (Приложение В).

-

8.4.4.4 На генераторе установить следующие настройки:

-

- синусоидальный сигнал;

-

- режим пачка;

-

- синхронизация внешняя;

-

- количество циклов один;

-

- задержка Тг-17 мкс;

-

- частота - 3 МГц;

-

- амплитуда выходного сигнала - 1 В.

-

8.4.4.5 Подключить питание к дефектоскопу согласно РЭ.

-

8.4.4.6 Подключить компьютер к дефектоскопу и запустить программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.4.7 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.4.8 Откроется окно «Выберите прибор». Галочка в поле «Поверка датчиков» должна отсутствовать. В этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 26).

Рисунок 26 - Окно выбора дефектоскопа

-

8.4.4.9 Повторить пункты 8.4.1.15 - 8.4.1.16 методики поверки и запустится основное окно программы (Рисунок 27).

-

8.4.4.10 Для соединения дефектоскопа с ПО нажмите кнопку в поле

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные блоки (Рисунок 28).

Рисунок 27 - Основное окно ПО «Терминал внутритрубного дефектоскопа

универсальный»

Дефектоскоп

(2Q8870 t >йи)

EBS:1 120.0 MB

СОЫМ1:1 £1.4 GB / 692.0 MB

СОЫМ2: 1 £2.6 GB / 692.0 MB /0

Рисунок 28 - Соединение дефектоскопа и ПО

-

8.4.4.11 Запустить окно «Параметры У ЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные».

-

8.4.4.12 В появившемся окне нажать кнопку «Запись».

-

8.4.4.13 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

8.4.4.14 Контролируя на осциллографе напряжение на синхровходе генератора подать сигнал с генератора.

-

8.4.4.15 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск». Дефектоскоп найдет датчик, на который подается сигнал с генератора. Левой клавишей мыши указать на данный датчик. При необходимости изменить параметр «Время (мкс):» на диапазон от 0 до 35 в поле «Поиск датчиков».

• л

-

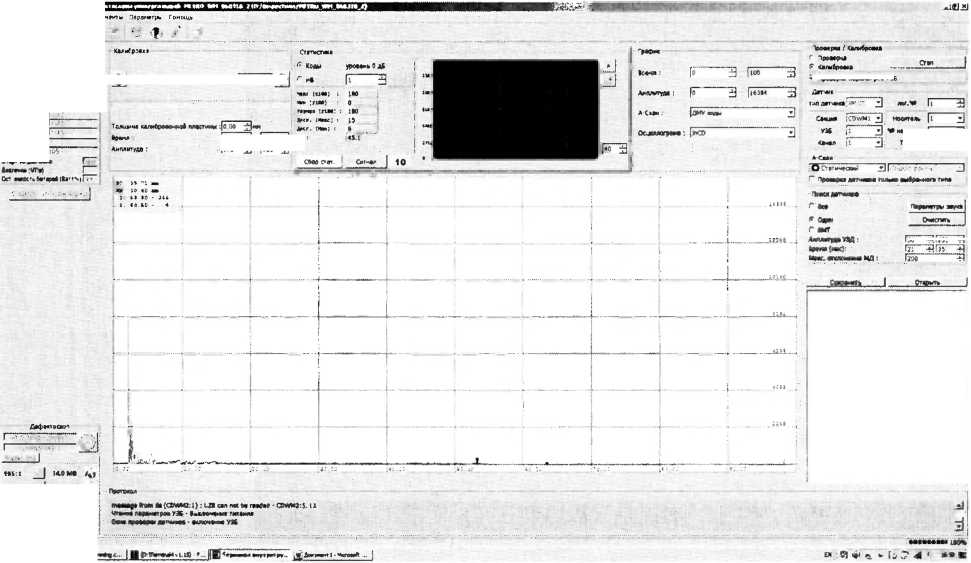

8.4.4.16 Перейти в режим калибровка и нажать клавишу «Старт» в поле «Поверка/Калибровка». Появится окно, в котором будут отображаться амплитудновременные характеристики принимаемого эхо-сигнала. Вид окна приведён на рисунке 30.

>1 нс-чл.^Ч АГИ

• Li • Ъ

&

ГЙ-- -4 111! -a

Окно для отображения амплитудно-временных характеристик эхо-

Рисунок 30

I» ±j■ • •

.11» -Я - r>«0 -ь)

сигналов

-

8.4.4.17 В поле «График» параметр «А-скан:» выбрать «ДМУ коды».

-

8.4.4.18 Провести измерения времени задержки в приемном тракте дефектоскопа Го, мкс, при этом в окне «Время» отобразится измеренное время отражения эхо-сигнала, Тдо, мкс.

-

8.4.4.19 Рассчитайте время задержки по формуле:

Го = Тд0 - Туст0, (21)

где Тусто - временной интервал, установленный на генераторе, мкс;

Тдо - временной интервал, измеренный дефектоскопом, мкс.

-

8.4.4.20 На генераторе установить 17 мкс.

-

8.4.4.21 Записать в протокол измеренное дефектоскопом время отражения эхо-сигнала.

-

8.4.4.22 Повторить пункты 8.4.4.20 - 8.4.4.21 установив на генераторе 34 мкс.

-

8.4.4.23 Повторить пункт 8.4.4.11.

-

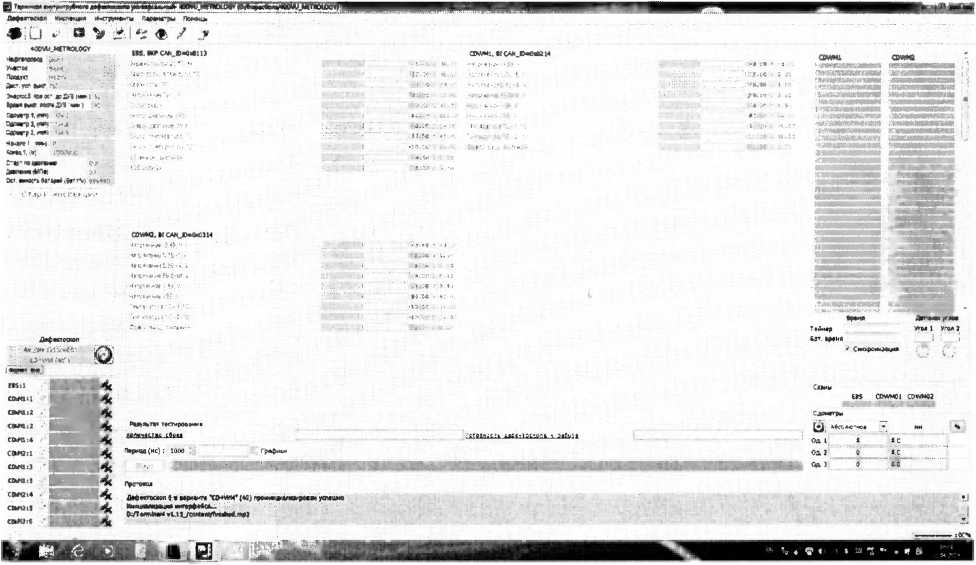

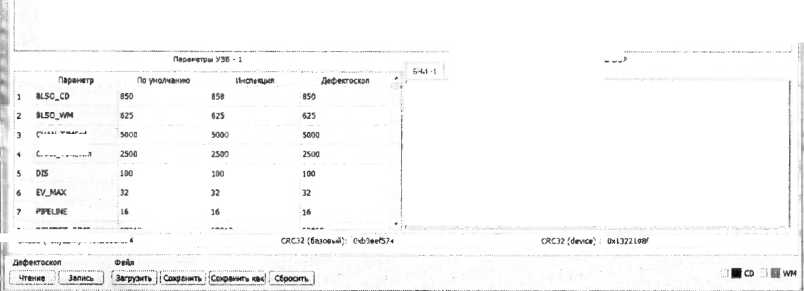

8.4.4.24 Поменять параметр BLSO_CD на 3000 и параметр CD(90°)-MEAS_TIME на 5000 и нажать кнопку «Запись» (Рисунок 31).

-

8.4.4.25 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

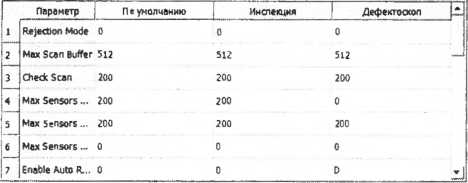

Параметры УЗБ ■ 1

|

Параметр |

П« унелчэиию |

Инспекции |

Дефектоскоп | |

|

1 BLSD^CD |

850 |

В ЯКА. |

■ 30«0 | |

|

BLSO„WM |

625 |

«25 |

625 | |

|

CHAN_TWEcd |

5000 |

«ООО |

6000 | |

|

CHAN_TlMEwm |

2500 |

2500 |

2500 | |

|

5 | ОБ |

100 |

100 |

100 | |

|

EV.MAX |

32 |

□2 |

;32 | |

|

17 PIPELINE |

16 |

16 |

16 |

2J |

CRC32 (текущий):

CRC32 (базовый):

Параметры 05₽

|

Параметр |

| Пе умолчанию |

Инспекция |

Дефектов on | ||

|

1 |

Rejection Mode |

0 |

0 |

0 | |

|

2 |

Max Scan Buffer |

Si 2 |

512 |

512 | |

|

3 |

Check scan |

200 |

200 |

200 | |

|

4 |

Max Sensors |

200 |

200 |

0 | |

|

5 |

Max Sensors... |

200 |

200 |

200 | |

|

6 |

Max Sensors... |

D |

0 |

0 | |

|

7 |

Enable Auto R... |

0 |

0 |

В |

rJ |

CRC32 (device): |оха6103М1

\ Политики изменения

CDWM1 j CDWM2 1

Параметры DSP

Параметры УЗБ ■ 1

|

Параметр |

| Па умолчанию |

Инспекция |

Дефектовеп | |

|

88 -CO(90e)-TH3 |

13 |

13 |

13 | |

|

CO(909)-M£AS_TIME |

2150 |

1WOO |

В 5000 | |

|

CD(909)-TH2.TIME |

350 |

350 |

350 | |

|

91 'CD(900)-TRl |

126 |

126 |

126 | |

|

CD(90*>TR2 |

97 |

97 |

97 | |

|

CD(909>TR3 |

72 |

72 |

72 | |

|

CD(90°)-TFU_TIME ! C ........ |

12S0 |

1250 |

1250 |

CRC32 (текущий) : |ox6ce6Da0f CRC32 (базовый): fox6ce60a0f'

БНИ-1 j

CRC32 (device): |0xa6iD3bOl

Дефектоскоп Файл

Г В СО Г В»м

Чтение [ Запись j Загрузить ] Сохранить j i Сохранить как [ Сбросить

Рисунок 31 - Изменение параметров УЗБ.

-

8.4.4.26 Повторить пункты 8.4.4.20 - 8.4.4.21 установив на генераторе 68 и 100 мкс.

-

8.4.4.27 Повторить пункты 8.4.4.20 - 8.4.4.26 ещё два раза.

-

8.4.4.28 Рассчитать среднее арифметическое значение результатов измерений по формуле:

Т = (22)

где 77 - измеренное время отражения эхо-сигнала, мкс;

То - • время задержки в приемном тракте дефектоскопа, рассчитанное по формуле 21, мкс; п - количество измерений.

-

8.4.4.29 Рассчитать абсолютную погрешность измерений времени отражения эхо-сигнала мкс, по формуле:

At= Тг - f (23)

где Тг - время задержки импульса, установленное на генераторе, мкс;

Т - среднее арифметическое значение времени отражения эхо-сигнала, мкс.

-

8.4.4.30 Повторить пункты 8.4.4.18 - 8.4.4.29 для всех выбранных каналов.

-

8.4.4.31 Дефектоскоп считается прошедшими операцию поверки положительным результатом, если диапазон измерений времени отражения эхо-сигнала составляет от 17 до 100 мкс, а рассчитанные значения допустимой абсолютной погрешности не превышают значений ± 0,5 мкс.

8.4.5 Определение диапазона и расчет абсолютной погрешности измерений амплитуды эхо-сигнала

-

8.4.5.1 Определение диапазона измерений амплитуды эхо-сигнала выполняется для выборки 25 % каналов от максимального типоразмера дефектоскопа равномерно распределенных по дефектоскопу, согласно ГОСТ Р ИСО 2859-1-2007 и по результатам измерений делается расчет погрешности

-

8.4.5.2 Собрать схему, приведённую на рисунке 32. Для предохранения выхода генератора от высокого напряжения зондирующего импульса вместо генератора подключить осциллограф.

Генератор Тестер

Дефектоскоп

Рисунок 32 - Схема подключения.

-

8.4.5.3 На генераторе установить следующие настройки:

-

- синус непрерывный;

-

- частота - 3 МГц;

-

- амплитуда выходного сигнала - 1 В.

-

8.4.5.4 На тестере установить ослабление 0 дБ.

-

8.4.5.5 Подключить питание к дефектоскопу согласно РЭ

-

8.4.5.6 Подключить компьютер к дефектоскопу согласно РЭ и запустить программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.5.7 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.5.8 Откроется окно «Выберите прибор». Установите галочку в поле «Поверка датчиков» для отключения зондирующего импульса.

Рисунок 33 - Окно выбора дефектоскопа

-

8.4.5.9 Система выдаст предупреждение, в котором необходимо нажать кнопку «Да» (Рисунок 34).

“П

Поверка датчиков

Вы действительно желаете выбрать вариант дефектоскопа для поверки датчиков?

В этом варианте УЗ датчики будут работать в режиме прослушивания (без излучения).

Да

Нет

Рисунок 34 - Предупреждение об отключении зондирующего импульса.

-

8.4.5.10 В окне «Выберите прибор» выберите исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 33).

-

8.4.5.11 Повторить пункты 8.4.1.15 - 8.4.1.16 методики поверки и запустится основное окно программы (Рисунок 35).

-

8.4.5.12 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные» (Рисунок 36).

Рисунок 35 - Основное окно программы.

8.4.5.13 В появившемся окне нажать кнопку «Запись».

СНМ» TJMEwm

Рисунок 36 - Окно «Параметры УЗБ (коэффициенты усиления)».

Гераяетры Сг$Р

Параиатр

По умоли ihhw

Инспекция

Дефебо exon

1 . ;»

; 1

function моей

2

Max Scan 0u"l«r

ш

512

512

Э

Chart Scan

XO

200

200

4

Max Sanson WM

200

200

0

5

Max StruwiCDVR

203

200

2*0

6

Max Sensor. С02Л

0

0

0

2

Enab'a Auto Ra)«ton T»wa<>old

0

& ... . - . ’

-

8.4.5.14 Дефектоскоп выдаст предупреждение, в котором нажать «Да».

-

8.4.5.15 На осциллографе убедиться в отсутствии в канале высокого напряжения зондирующего импульса и подключить генератор, согласно схемы приведенной на рисунке 32.

-

8.4.5.16 Подать сигнал с генератора на дефектоскоп.

-

8.4.5.17 Выбрать пункт меню «Датчики». Откроется окно проверка датчиков (Рисунок 37).

-

8.4.5.18 В окне «Проверка/Калибровка» нажать кнопку «Старт».

-

8.4.5.19 Выбрать в «A-Скан» «Статический».

8.4.5.20 С помощью поиска найти канал, к которому подключен генератор.

Рисунок 37 - Окно проверки датчиков.

8.4.5.21 Выбрать найденный датчик и перейти в режим калибровка.

Рисунок 38 - Окно для отображения амплитудно-временных характеристик эхо

сигналов

-

8.4.5.22 В поле «График» установить параметр «Амплитуда» от 0 до 8192.

-

8.4.5.23 В поле «Калибровка» установить коэффициент усиления «КУ» таким образом, чтобы сигнал занимал все поле.

-

8.4.5.24 Отключить сигнал на генераторе.

-

8.4.5.25 В поле «Статистика» выставить параметр «уровень 0 дБ» значение из параметра «Размах».

-

8.4.5.26 Подать сигнал с генератора.

-

8.4.5.27 Записать максимальное значение амплитуды эхо-сигнала Лтах, дБ, из параметра «дБ» на дефектоскопе в протокол.

-

8.4.5.28 Установить на тестере ослабление 10 дБ и записать значение параметра «дБ» на дефектоскопе в протокол как ^изм, дБ.

-

8.4.5.29 Повторить пункт 8.4.5.28 установив ослабление на тестере 20, 30, 35, 37, 39 и 40 дБ.

-

8.4.5.30 Повторить пункты 8.4.5.18 - 8.4.5.29 для всех выбранных датчиков.

-

8.4.5.31 Выполнить пункты 8.4.5.18 - 8.4.5.30 три раза. Вычислить среднее арифметическое значение результатов измерений амплитуды эхо-сигнала.

-

8.4.5.32 Рассчитать абсолютную погрешности измерений амплитуды эхо-сигнала по формуле:

^А= ^уст “ (Аиах “ ^изм) (24)

где Луст - установленное на тестере значение ослабления, дБ;

Л max - измеренное дефектоскопом максимальное значение амплитуды эхо-сигнала, дБ

Лизм - измеренное дефектоскопом значение амплитуды эхо-сигнала, дБ.

-

8.4.5.33 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если диапазон измерений амплитуды эхо-сигнала составляет от 9 до 40 дБ, а рассчитанные значения допустимой абсолютной погрешности не превышают значений ± 3 дБ.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

9.1 Результаты поверки заносятся в протокол. Рекомендуемая форма протокола поверки - приложение А. Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке и наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815.

-

9.3 При отрицательных результатах поверки, дефектоскоп признается непригодным к применению и на него выдается извещение о непригодности в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 с указанием причин непригодности.

Исполнители:

Начальник отдела Д-4

ФГУП «ВНИИОФИ»

Начальник отдела Д-2

ФГУП «ВНИИОФИ»

Инженер 1 -ой категории отдела Д-4

ФГУП «ВНИИОФИ»

Приложение А.

Форма протокола поверки (Рекомендуем ое)

Протокол первичной/периодической поверки №_____

От «___»___________20___года.

Средство измерений:__________________________________________

Заводской номер:__________________________________________________________________

Дата выпуска:___________________________________________________

Заводской номер преобразователя:____________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Принадлежащее:_______________________________________________________

Поверено в соответствии с методикой поверки:_______________________________________

С применением эталонов:________________________________________________________

Условия проведения поверки:

Температура окружающей среды______°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

-

1 Внешний осмотр

-

2 Идентификация программного обеспечения (ПО)

-

3 Опробование

-

4 Результаты определения метрологических характ

Метрологические характеристики

Номинальная величина

/ погрешность

Измеренное значение

Заключение

Заключение:

Среде гво измерений np.iзнать пригодным (гни непрнглдчым) для применения

Поверитель: __________________

Подпись

/________________________________/

ФИО

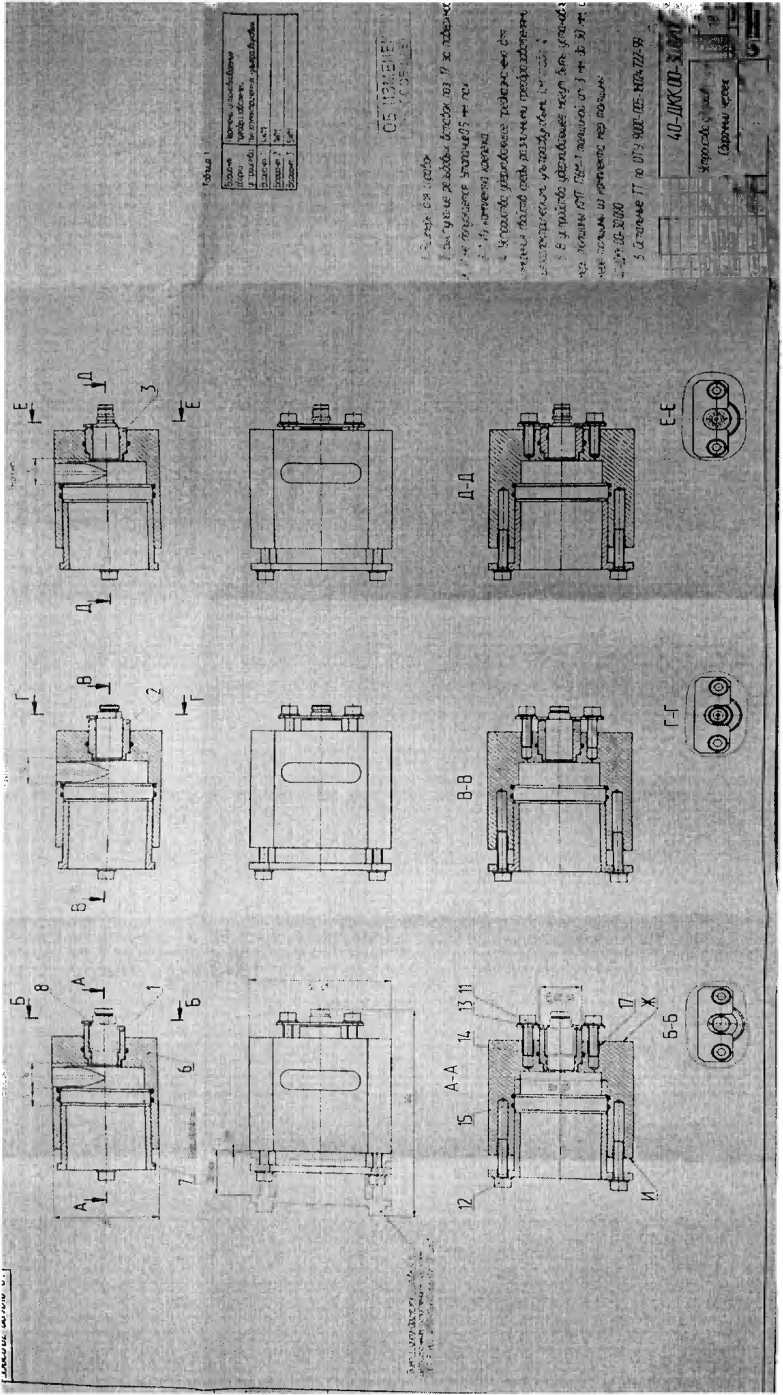

Приложение Б. Приспособление для УЗК (Рекомендуемое)

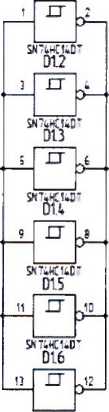

Приложение В.

Принципиальная схема согласующего устройства НО 353-00.000 (Рекомендуемое)

DA1

XI

|

Um | |

|

strc 2<< |

t |

|

GhO |

2 |

72i2-!511-000

R1

2,19. ₽3SE

XZ

GN О

|

Um |

>£) |

|

♦2 2'*' |

1 |

|

a: |

2 |

xp

EMD

хз

|

э< |

Um |

|

1 | |

|

2 |

Bic |

72*2-^14)00

X4

|

o< |

Um |

|

1 |

3>:i |

72*2-1514) X

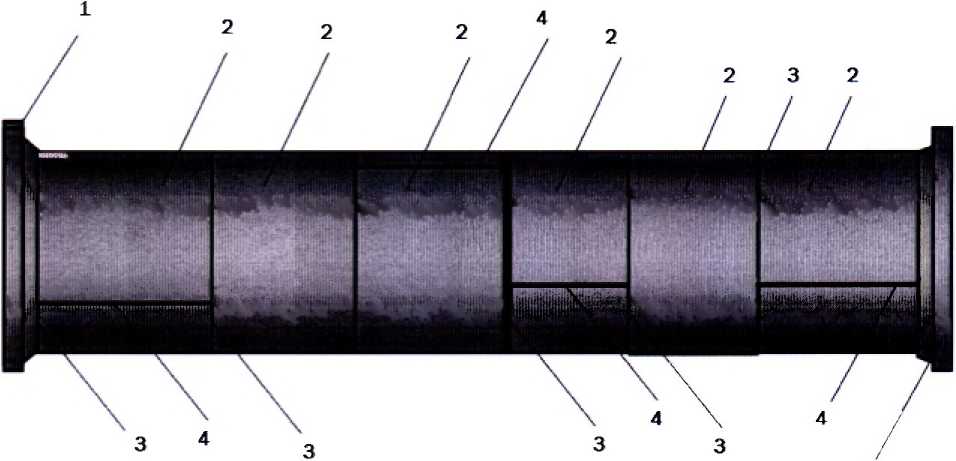

Приложение Г. Эскиз фланцевой вставки (Реком ендуем ое)

1

-

1. Фланец;

-

2. Секция фланцевой вставки;

-

3. Сварной шов кольцевой;

-

4. Сварной шов продольный.

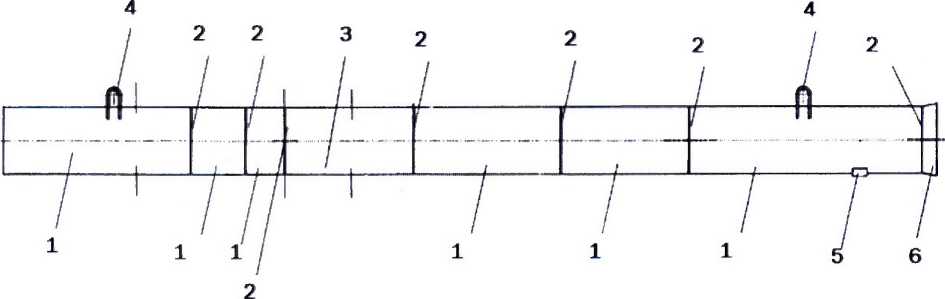

Приложение Д.

Эскиз трубопроводного стенда протяжки (Рекомендуемое)

-

1. Секция трубопроводного стенда протяжки;

-

2. Сварной шов кольцевой;

-

3. Трубная секция;

-

4. Проушина;

-

5. Упор;

-

6. Конус.

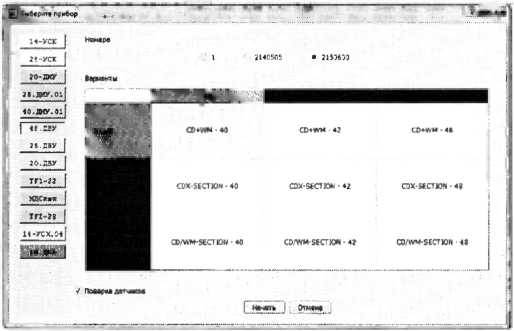

41