Методика поверки «ГСИ. Датчики силоизмерительные тензорезисторные серии CL» (МП 4.28.018-2020)

Федеральное государственное унитарное предприятие «ЦЕНТРАЛЬНЫЙ АЭРОГИДРОДИНАМИЧЕСКИЙ ИНСТИТУТ имени профессора Н.Е. Жуковского»

ФГУП «ЦАГИ»

УТВЕРЖДАЮ

Начальник отделения измерительной

Г1Г15

ФГУП «ЦАГИ»

Государственная система обеспечения единства измерений

Датчики силоизмерительные тензорезисторные серии CL

МЕТОДИКА ПОВЕРКИ

МП 4.28.018-2020

А.И. Самойленко

Заместитель начальника НИО

Начальник сектора № 3 НИО-7

С.В. Дыцков

Инженер ФГУП «ЦАГИ»

г. Жуковский 2020

Настоящий документ разработан в соответствии с положениями рекомендации по межгосударственной стандартизации РМГ 51-2002 «Государственная система обеспечения единства измерений. Документы на методики поверки средств измерений. Основные положения», распространяется на датчики силоизмерительные тензорезисторные (далее - датчики) и устанавливает методику его первичной и периодической поверки.

Проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава средств измерений для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений не предусмотрено.

Интервал между поверками - 12 месяцев.

1 Операции и средства поверки

-

1.1 При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта документа по поверке |

Наименование и тип средства поверки; обозначение нормативного документа, регламентирующего метрологические и основные технические характеристики средства поверки |

|

1. Внешний осмотр |

4.1 |

- |

|

2. Опробование |

4.2 |

- |

|

3. Определение метрологических характеристик |

4.3.1-4.3.5 |

Машины силовоспроизводящие 1-го разряда согласно Государственной поверочной схеме для средств измерений силы, утвержденной приказом Госстандарта № 2498 от 22 октября 2019 г.; Усилитель измерительный MGCplus с измерительным модулем ML38, диапазон измерений ±5,1 мВ/B, класс точности 0,0025 |

|

3.1 Оценка относительной погрешности датчика |

4.3.6 |

Примечания:

Допускается применять средства поверки, не приведенные в перечне, но обеспечивающие определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью. Соотношение погрешностей средств поверки и поверяемых средств измерений должно быть не более 1/3.

Допускается проведение поверки отдельных измерительных каналов из состава СИ с указанием в свидетельстве о поверке информации об объеме проведенной поверки.

2 Требование безопасности

При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемые датчики, а также на используемое поверочное, испытательное и вспомогательное оборудование.

3 Условия поверки, подготовка к ней

-

3.1 При проведении поверки должны соблюдаться следующие условия:

Температура воздуха, °C..................................................от 15 до 25

Изменение температуры в течение 1 часа, °C.......................не более 0,5

Относительная влажность воздуха, %.................................от 30 до 80

Напряжение сети переменного тока, В......................................220 ± 22

Частота сети, Гц....................................................................50 ± 0,2

-

3.2 Для надежного выравнивания температуры датчика и окружающего воздуха, датчик должен быть доставлен на место поверки не менее чем за 12 часов до ее начала.

-

3.3 Временные интервалы между двумя последовательными нагружениями должны быть по возможности одинаковыми.

-

3.4 Регистрировать показания следует не ранее, чем через 30 секунд от начала измерения силы.

4 Проведение поверки

-

4.1 Внешний осмотр.

При внешнем осмотре проверяют комплектность поверяемых датчиков, отсутствие видимых повреждений, наличие необходимой маркировки, соответствие внешнего вида требованиям эксплуатационной документации и ее соответствие утвержденному типу.

-

4.2 Опробование

При опробовании проверяют соответствие функционирования датчиков требованиям эксплуатационной документации.

-

4.3 Определение метрологических характеристик

Определение метрологических характеристик проводят при помощи силоизмерительных машин 1-го разряда. В качестве вторичного преобразователя использовать усилитель измерительный MGCplus с измерительным модулем ML38.

Перед проведением измерений датчик нагружают максимальной силой в заданном режиме (растяжение или сжатие) и выдерживают в течении 30 минут.

Нагружают датчик от НмПИ до НПИ двумя сериями эталонных сил только с возрастающими значениями, при одном положении датчика в рабочем пространстве эталонной машины. Регистрируют соответствующие показания датчика Xi, Х2.

Затем нагружают и разгружают датчик двумя рядами силы с возрастающими и убывающими значениями в положениях с поворотом на 120° и 240° (рисунок 1) относительно первоначального положения. Регистрируют соответствующие показания датчика Х3, Х5 (при нагружении) и Х4, Х6 (при разгружении).

x*.x>

Рисунок 1

Каждый ряд нагружения (разгружения) должен содержать не менее пяти ступеней, по возможности, равномерно распределенных по диапазону измерений датчика.

Следует соблюдать временной интервал не менее 3-х минут между последовательными рядами нагрузки.

После полного разгружения датчика следует регистрировать его нулевые показания после ожидания в течение, по крайней мере, 30 секунд.

Если датчик применяют только для возрастающей нагрузки, то при поверке определяют вместо гистерезиса характеристику ползучести. При этом записывают показания на 30 с и 300 с после приложения максимальной нагрузки, в каждом из режимов приложения силы. Если ползучесть измеряется при нулевой силе, датчик должен быть предварительно нагружен максимальной силой и выдержан под нагрузкой в течение 60 с.

Испытание на ползучесть может проводиться в любое время после предварительной нагрузки.

Результаты измерений заносят в протокол (Приложение А).

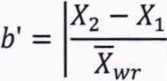

4.3.1 Составляющие погрешности, связанных с воспроизводимостью показаний и повторяемостью показаний датчиков, b и Ь'.

Эти составляющие погрешности рассчитываются для каждой ступени прикладываемой силы при вращении датчика (Ъ) и без вращения (/?% с помощью следующих уравнений:

b = Xrnax^min х 1Q() %

/! *г I.....— Хг+Х3+Х5

где Хг =-------

где X wr

хг+х2

2

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

4.3.2 Составляющая погрешности, связанной с дрейфом нуля, /0.

До и после каждой серии испытаний следует записывать показания без нагрузки. Нулевое показание следует регистрировать примерно через 30 секунд после того, как нагрузка полностью снята.

Составляющая погрешности, связанная с дрейфом нуля рассчитывается по

|

формуле: |

If In /о = X 100 % Л/V |

где i0 и if - показания датчика до приложения нагрузки и после разгружения соответственно;

XN - показания датчика при максимальной нагрузке.

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.3 Составляющая погрешности, связанной с гистерезисом, v.

Составляющая погрешности, связанная с гистерезисом определяется при сериях нагружения с возрастающими силами и затем с уменьшающимися силами.

Разность между значениями, полученными для обеих серий с возрастающими силами и с убывающими силами, позволяет рассчитать составляющую погрешности, связанную с гистерезисом, используя следующие уравнения:

Vi+V2

где иг =

х4-х3

Х3

х 100 % , v2 =

Х6-х5

*5

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.4 Составляющая погрешности, связанной с ползучестью, с.

Рассчитать разницу выходного сигнала i30, полученного на 30 с и i30Q, полученного на 300 с после приложения или снятия максимальной силы, выразить эту разницу в процентах от максимального отклонения по формуле:

1зоо 1зо

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.5 Составляющая погрешности, связанной с интерполяцией, fc.

Для каждой ступени нагружения относительную погрешность градуировочной характеристики рассчитывают по формуле:

fc=^ х100%,

лагде Хг по 4.3.1,

Ха - значение, рассчитанное по градуировочной характеристике Ха = kF + Ь, где к - коэффициент чувствительности в мВ/B, F- отношение приложенной нагрузки к номинальной Fj/FH0Ah b - свободный член в мВ/В.

Результаты вычислений заносят в протокол (Приложение А).

Примечание: полученные значения отклонений характеризуют временную нестабильность показаний датчика за интервал между поверками.

-

4.3.6 Оценка относительной погрешности датчика

Доверительная относительная погрешность, т.е. интервал, в котором с вероятностью 0,95 лежит значение погрешности оценивается по формуле:

б = 7с ± W

где f с - максимальное полученное значение относительной погрешности градуировочной характеристики;

W - относительная расширенная неопределенность определения погрешности градуировочной характеристики датчика рассчитанная для каждой нагрузки по формуле:

W = к X wc

wc = + w2 + W4 + w2 +

где к = 2, для уровня доверия 0,95;

- относительная стандартная неопределенность, связанная с приложенной эталонной силой;

неопределенность, связанная с воспроизводимостью результатов измерений;

ь

w3 = — относительная стандартная неопределенность, связанная с

повторяемостью результатов измерений;

1 г

w4 = х - х 100 % — относительная стандартная неопределенность,

связанная разрешающей способностью индикатора, где F - показания при приложенной нагрузке, г - разрешающая способность, равная дискретности отсчетного устройства;

V

w5 = — относительная стандартная неопределенность, связанная

гистерезисом, учитывается, если поверка датчика проводилась при возрастающей убывающей нагрузках;

с

w5 = — — относительная стандартная неопределенность, связанная ползучестью, учитывается, если поверка датчика проводилась только при возрастающей нагрузке;

w6 = /о - относительная стандартная неопределенность, связанная с дрейфом нуля. Результаты вычислений заносят в протокол (Приложение А).

Полученный интервал не должен выходить за пределы допускаемой относительной погрешности, что выражается неравенством:

I7J + W < |5|,где 8 - пределы допускаемой относительной погрешности, %.

Результаты поверки считаются положительными, если значения относительной погрешности измерений силы не превышают значений, указанных в описании типа1 на средство измерений.

’Диапазон измерений силы и пределы допускаемой относительной погрешности указываются в паспорте каждого экземпляра.

5 Оформление результатов поверки

Результаты поверки оформляют в соответствии с установленными требованиями:

-

- при положительных результатах поверки оформляют свидетельство о поверке. Знак поверки наносится на свидетельство о поверке в виде оттиска клейма;

-

- при отрицательных результатах - извещение о непригодности.

Результаты поверки заносят в протокол. Рекомендуемая форма протокола поверки приведена в Приложении А.

Приложение А

(рекомендуемое)

Протокол поверки №_______________от «___» ________201__ г.

|

Вид поверки: |

первичная/периодическая |

Заказчик:

|

Тип и наименование СИ: |

Номер ФиФ: |

Номер СИ:

|

Завод-изготовитель: |

Год изготовления: |

|

Диапазон измерений: |

Цена деления: |

Эталоны, используемые при поверке:

|

Условия поверки: |

температура °C влажность % давление мм рт. ст. |

|

Методика поверки: |

МП 4.28.018-2020 «ГСИ. Датчики силоизмерительные тензорезисторные серии CL. Методика поверки» РЕЗУЛЬТАТЫ ПОВЕРКИ |

|

1. Внешний вид |

соответствует/не соответствует требованиям нормативной документации п. 4.1 методики поверки |

|

2. Опробование |

работоспособен, замечаний нет/ не работоспособен |

3. Определение метрологических характеристик

|

Эталонная сила (F) |

Показания |

Рассчитанные значения | |||||||||

|

*2 |

Х3/Х4 |

%wr |

хг |

Ь' |

ь |

*(с) |

fc |

W | |||

|

0 | |||||||||||

|

—То |

к = |

ь = | |||||||||

Допускаемая погрешность ±____

Действительная погрешность -_____

Результаты поверки:________________________________________________________________________________

Выдано свидетельство о поверке №_____________от «___»_________20___г.

Выдано извещение о непригодности к применению №__________от «___»_____________201 г.

Поверку провел(а):

(должность)

(подпись)

(инициалы, фамилия)