Методика поверки «ГСИ. Преобразователи термоэлектрические 214С» (МП 2411-0181-2021)

Федеральное государственное унитарное предприятие

«Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» ФГУП «ВНИИМ им. Д.И. Менделеева»

СОГЛАСОВАНО

директора

Д. И. Менделеева» Н. Пронин 2021 г.

Государственная система обеспечения единства измерений

Преобразователи термоэлектрические 214С Методика поверкиМП 2411-0181-2021

Зам. руководителя лаборатории эталонов и научных исследований в области термометрии

ФГУП «ВНИИМ им. Д. И. Менделеева» _____в ____в. М. Фуксов

Ведущий инженер лаборатории эталонов и научных исследований в области термометрии^,' ,

_______ с^у С. А. Перевалова

г. Санкт-Петербург 2021 г.

-

1. ОБЩИЕ ПОЛОЖЕНИЯ

-

1.1 Настоящая методика распространяется на преобразователи термоэлектрические 214С (далее термопреобразователи, ТП), выпускаемые фирмами «Rosemount Inc.» США, «Emerson Process Management GmbH & Co. OHG» Германия и «Emerson Asia Pacific Pte Ltd» Сингапур, с металлическими термопарами в качестве чувствительных элементов (далее ЧЭ), с номинальными статическими характеристиками (далее НСХ) по ГОСТ Р 8.558-2001 «ГСИ. Термопары. Номинальные статические характеристики преобразования», с длиной погружаемой части от 100 до 2000 мм, предназначенных для измерения температуры от минус 196 °C до плюс 1200 °C и устанавливает порядок проведения первичной и периодической поверки.

-

1.2 ТП с длиной погружаемой части не менее 250 мм поверяют по ГОСТ 8.338 - 2002 «ГСИ. Преобразователи термоэлектрические. Методика поверки». Поверку термопреобразователей с длиной погружаемой части менее 250 мм проводят по ниже изложенной методике.

-

1.3 Результаты поверки по методике МП 2411-0181-2021 прослеживаются к ГЭТ 34-2020, возможности которого подтверждены международными ключевыми сличениями, а также удовлетворяют требованиям ГОСТ 8.558-2009 «ГСИ. Государственная поверочная схема для средств измерений температуры».

-

1.4 Методикой поверки не предусмотрена возможность проведения поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава средства измерений для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений.

-

-

2. ПЕРЕЧЕНЬ ОПЕРАЦИЙ ПОВЕРКИ СРЕДСТВА ИЗМЕРЕНИЙ

-

2.1 При поверке выполняются операции, указанные в таблице 1. Таблица 1- Перечень операций поверки

Наименование операции

Номер пункта

Проведение операции при поверке

первичной

периодической

Внешний осмотр

7

да

да

Проверка электрической прочности изоляции*

9.1

да

нет

Проверка электрического сопротивления изоляции*

9.2

да

да

Определение ТЭДС при заданных значениях температуры

9.3

да

да

Проверка нестабильности

9.4

да

нет

* Требование не распространяется на ТП с не изолированными ЧЭ.

-

-

3. ТРЕБОВАНИЯ К УСЛОВИЯМ ПРОВЕДЕНИЯ ПОВЕРКИ

-

3.1 При проведении поверки должны соблюдаться следующие условия:

-

-

- температура окружающего воздуха (23 ± 5) °C;

-

- относительная влажность не более 80 %;

-

- атмосферное давление от 84 до 106,7 кПа

-

- изменение температуры воздуха в помещении во время работы поверочной установки не должно быть более ±0,5 °C в течение 1 часа.

-

3.2 В помещении не должно быть пыли, дыма, газов и паров, вызывающих коррозию деталей поверочной установки или загрязняющих ТП, отсутствовать вибрация, питание установок должно осуществляться стабилизированным напряжением.

-

3.3 Электроизмерительная часть поверочной установки должна быть удалена не менее чем на 1 м от окон, дверей, радиаторов отопления и других устройств, выделяющих тепло, а также защищена от воздействия прямых солнечных лучей.

-

4. ТРЕБОВАНИЯ К СПЕЦИАЛИСТАМ, ОСУЩЕСТВЛЯЮЩИМ ПОВЕРКУ

-

4.1 При выполнении измерений должны быть соблюдены требования эксплуатационных документов на термостаты и печи, ГОСТ 12.2.007.9-93 «Безопасность электротермического оборудования. Часть 1. Общие требования», ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности».

-

4.2 К проведению поверки допускают только лиц, прошедших обучение в соответствии с требованиями ГОСТ 12.0.004-90, а также имеющих квалификационную группу по технике безопасности не ниже III при работе с установками напряжением до 1000 В.

-

4.3 К проведению измерений допускают только лиц, аттестованных в качестве поверителей в установленном порядке, обученным обращению с термостатами, печами и электрооборудованием, и изучившие настоящую методику поверки.

-

-

5. МЕТРОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СРЕДСТВАМ

ПОВЕРКИ

-

5.1 В таблице 2 приведены средства поверки, их метрологические и технические характеристики.

Таблица 2- Перечень средств поверки

|

Номер пунта документа по поверке |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики средства поверки |

|

1 |

2 |

|

9.1; 9.2 |

MI 2094, исп. напряж. 1-5 кВ, ± (1,5 % от показаний +5 ед. мл. р), измер. сопрот. от 0 до 9,99 мОм ± (5 % от показаний +6 ед. мл. р), измер. сопрот. от 2 до 199,9 мОм ± (3 % от показаний +3 ед. мл. р);

± 0,5 кПа; диапазон измер. температуры от -10 до +60 °C, погреш. измер. температуры ± 0,4 °C, диапазон измер. влажности от 10 до 95 %, погреш. при измер. влажности 3 %. |

|

9.3 |

ГОСТ 8.558-2009;

|

Окончание таблицы 2

|

1 |

2 |

|

объеме не более 0,01 °C;

| |

|

9.4 |

- То же, что в п.9.3 |

|

Примечания:

Отношение границ доверительной погрешности рабочих эталонов 1 и 2-го разрядов и предела допускаемой погрешности рабочего средства измерений должно быть не более 0,5. | |

-

6. ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ

-

6.1 Электрооборудование, применяемое при поверке ТП, должно обеспечивать безопасность обслуживающего персонала и условия, предотвращающие возможность возникновения пожара или взрыва в соответствии с требованиями ГОСТ 12.2.007.9-93 раздел 3.2.

-

6.2 Части поверочной установки, снабженные зажимом «Земля» (-*-) должны быть подключены к контуру заземления в соответствии с требованием ГОСТ 12.2.007.9-93 раздел 3.6. Сопротивление заземления должно быть не более 4 Ом.

-

6.3 При работе с печами и термостатами необходимо выполнять требования ГОСТ 12.2.007.9-93 раздел 3.11. Корпуса печей, термостатов, наружные стенки которых нагреваются при работе до температуры свыше плюс 70 °C, должны быть ограждены, например, жесткой сеткой из проволоки.

-

6.4 Вблизи печей не должны находиться горючие легковоспламеняющиеся материалы.

-

6.5 Поверочная лаборатория должна быть обеспечена жаропрочным столом (с кафельной или металлической столешницей) или подвесным устройством, для расположения на нем ТП, извлеченных из печей, термостатов при температуре свыше плюс 70 °C.

-

6.6 Жидкостные термостаты должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей требования п.З данной методики.

-

6.7 Стеклянные сосуды Дьюара должны иметь защитные охранные кожухи.

-

6.8 При работе с жидким азотом необходимо использовать защитные очки с прозрачными линзами и хлопчатобумажные перчатки, для избежания термических ожогов глаз и рук поверителя.

-

-

7. ВНЕШНИЙ ОСМОТР СРЕДСТВА ИЗМЕРЕНИЙ

-

7.1 При внешнем осмотре должно быть установлено соответствие ТП следующим требованиям:

-

-

- отсутствие повреждений внешних поверхностей ТП;

-

- отсутствие разрушения выводов, защитной арматуры и соединительной головки, при ее наличии;

-

- отсутствие загрязнений, влаги и частиц промышленной пыли внутри соединительной головки;

-

- наличие обозначения маркировки полярности в соответствии с требованиями технической документации.

-

7.2 На каждом поверяемом ТП должно быть визуально проверено наличие маркировки с обязательным указанием заводского номера, типа НСХ, года и месяца выпуска, диапазона измерений, класса допуска, название фирмы-изготовителя.

-

7.3 По результатам внешнего осмотра делают вывод о возможности проведения дальнейшей поверки ТП. Если прибор не удовлетворяет одному из выше перечисленных требований, то его бракуют и к дальнейшей поверке не допускают. Результаты внешнего осмотра вносят в протокол поверки.

-

8. ПОДГОТОВКА К ПОВЕРКЕ И ОПРОБОВАНИЕ СРЕДСТВА ИЗМЕРЕНИЙ

-

8.1 Подготовка основных и вспомогательных средств поверки.

-

8.1.1 Средства поверки, входящие в состав поверочной установки, готовят к работе в соответствии с имеющейся на них нормативно-технической документацией (далее НД).

-

8.1.2 Перед началом поверки оборудование включают в электросеть и выводят на заданный температурный режим. Допустимое отклонение для заданного значения температуры не должно превышать: для жидкостного термостата ± 0,5 °C, для высоко температурного термостата ± 10 °C.

-

-

Для контроля температуры используют термометр сопротивления эталонным ЭТС-100/2 или преобразователь термоэлектрический эталонный ППО.

Измерительные приборы прогреваются в течение времени, указанного в руководстве по эксплуатации (далее РЭ). Проверяют ТЭДС помех в измерительной линии поверочной установки, которая не должна превышать 2 мкВ.

-

8.1.3 ТП с длиной погружаемой части менее 250 мм, должны быть освобождены от защитной арматуры и клеммной колодки, ТП заканчивающиеся разъемом в виде вилки освобождаются от нее.

-

8.1.4 У поверяемых ТП к свободным концам, соблюдая полярность, подсоединяют удлиняющие провода (обязательно учитывать тип ЧЭ) путем плотной скруткой. Свободные концы удлинительных проводов скручивают с медными проводами, места скрутки помещают в стеклянные пробирки, пробирки помещают в сосуд Дьюара заполненный льдо-водяной смесью или водой комнатной температуры.

-

8.1.5 В сосуд Дьюара помещают ртутный стеклянный термометр для определения температуры холодных концов. Глубина погружения стеклянных пробирок должна быть не менее 120 мм, расстояние между пробирками - не менее 10 мм. Свободные концы медных проводов подключают к измерительному прибору, обязательно соблюдая полярность.

-

8.1.6 ТП с глубиной погружения менее 250 мм погружают на максимальную глубину в рабочее пространство печи или термостата. Эталонное средство измерения температуры (далее эталонное СИ) помещают в защитную кварцевую пробирку и устанавливают рядом с поверяемым ТП на такую же глубину.

-

9. ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СРЕДСТВА ИЗМЕРЕНИЙ

-

9.1 Проверка электрической прочности изоляции

-

9.1.1 Проверку электрической прочности изоляции ТП проводят по ГОСТ 6616-94 «Преобразователи термоэлектрические. Общие технические условия» только при первичной поверке.

-

9.1.2 Электрическую прочность изоляции ТП в сборе проверяют перед проведением операций 8.1.5. Электрическая прочность изоляции ТП должна выдерживать в течение 1 мин синусоидальное переменное напряжение 250 В частотой 50 Гц.

-

9.1.3 Результаты измерений вносят в протокол поверки.

-

-

9.2 Проверка электрического сопротивления изоляции

-

9.2.1 Проверку электрического сопротивления изоляции ТП проводят перед проведением операций 8.1.5.

-

9.2.2 Перед проверкой необходимо закоротить выводы ТП. Выводы мегаомметра подключить к металлической части защитной арматуры и к закороченным выводам ТП. Электрическое сопротивление изоляции ТП должно быть не менее 100 МОм при температуре (25 ± 10) °C и относительной влажности от 30 до 80 %.

-

9.2.3 ТП считают выдержавшим испытания, если электрическое сопротивление изоляции соответствует указанным требованиям.

-

9.2.4 Результаты измерений вносят в протокол поверки.

-

-

9.3 Определение ТЭДС при заданных значениях температуры.

-

9.3.1 НСХ преобразования поверяемых термопреобразователей должны соответствовать требованиям ГОСТ Р 8.585-2001 «ГСП. Термопары. Номинальные статические характеристики преобразования».

-

9.3.2 При проверке этого требования определяют ТЭДС ТП при нескольких заданных значениях температуры. Полученные результаты измерений сравнивают с данными НСХ соответствующего типа ТП при тех же значениях температуры.

-

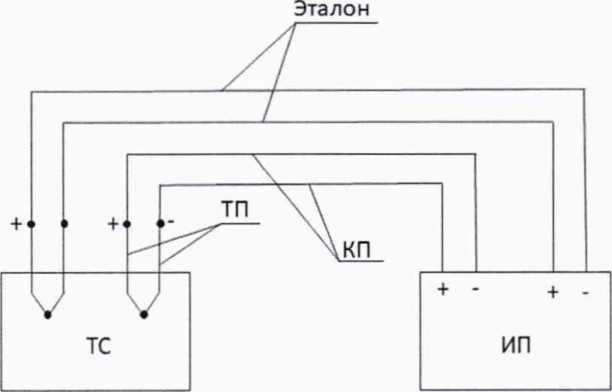

9.3.3 Электрическая схема подключения ТП к поверочной установке при методе прямых измерений приведена в приложении А.

-

9.3.4 ТЭДС ТП определяют при трех значениях температуры в пределах рабочего диапазона. Рекомендованные значения температуры приведены в таблице 3.

-

-

Таблица 3- Значения температуры при поверке

|

Тип термопары (буквенное обозначение НСХ) |

Рабочий диапазон температуры, °C |

Температура при измерениях ТЭДС, °C |

|

J |

от -40 до +750 |

100,300, 400, 500, 600 |

|

К |

от -40 до +1200 |

300, 500, 600, 700, 900 |

|

Т |

от -40 до +350 |

50, 100, 150, 200, 250,300 |

|

от -196 до +40 |

-196, -80, -40, +40 |

-

9.3.5 ТЭДС ТП при заданных значениях температуры определяют в следующей последовательности:

-

9.3.5.1 Устанавливают ТП и эталонное СИ в рабочее пространство термостата на одинаковую глубину при верхнем заданном значении температуры. Подключают поверяемый ТП и эталонное СИ к вторичному измерительному прибору, обязательно соблюдая полярность.

-

9.3.5.2 После стабилизации температуры в рабочем пространстве термостата или горизонтальной печи, осуществляют цикл измерений непрерывным отсчетом показаний в прямой последовательности (от отсчета показаний эталонного СИ до отсчета показаний поверяемого ТП), затем в обратной последовательности до получения 4-х отсчетов показаний эталонного СИ и каждого поверяемого ТП. Одновременно фиксируют показания ртутно-стеклянного термометра, расположенного в сосуде Дьюара.

-

Интервалы времени между отсчетами показаний СИ во всем измерительном цикле должны быть примерно одинаковыми.

-

9.3.5.3 В выше указанной последовательности проводят измерения при других значениях температуры, от более высокого значения к более низкому.

-

9.3.5.4 После проведения поверки поверяемые ТП с длиной погружаемой части менее 250 мм, освобожденные от защитной арматуры, клеммной колодки или вилки, снова приводятся к первоначальному виду.

-

9.4 Проверка нестабильности

-

9.4.1 Проверку нестабильности ТП всех типов проводят только при первичной поверке (для всех типов ТП в сборе) при максимальной температуре длительного применения, установленной в НД на поверяемый ТП, путем определения значения ТЭДС при этом значении температуры до и после двухчасового отжига в печи, порядок проведения измерений по п.9.3

-

-

10. ПОДТВЕРЖДЕНИЕ СООТВЕТСТВИЯ СРЕДСТВА ИЗМЕРЕНИЙ

МЕТРОЛОГИЧЕСКИМ ТРЕБОВАНИЯМ

-

10.1 Обработку результатов измерений ТЭДС при поверке ТП с ЧЭ типа J, К, Т методом прямых измерений проводят в соответствии с требованиями ГОСТ 8.338-2002 раздел 10.

-

10.2 Результаты измерений вносят в протокол поверки. Протокол оформляется в произвольной форме и выдается только по предварительно обоснованному заявлению владельца СИ, представляющего СИ на поверку. Пример формы протокола поверки приведена в приложении Д ГОСТ 8.338-2002.

-

10.3 При получении отрицательных результатов поверки хотя бы по одному пункту таблицы 1 ТП бракуется.

-

11. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

11.1 Конструкция преобразователей термоэлектрических 214С не предусматривает нанесения знака поверки на корпус СИ. Знак поверки наносится в виде оттиска поверительного клейма на свидетельство или в паспорт термопреобразователя.

-

11.2 Положительные результаты первичной поверки отражаются в паспорте преобразователя термоэлектрического 214С, в соответствующий раздел наносится оттиска поверительного клейма с указанием даты проведения поверки, утвержденные подписью поверителя.

-

11.3 Положительные результаты периодической поверки оформляют выдачей свидетельства о поверке установленной формы на территории РФ или внесением в соответствующий раздел паспорта. Знак поверки при периодической поверке наносится в виде оттиска поверительного клейма в свидетельство о поверке или в паспорт термопреобразователя с указанием даты проведения поверки, утвержденные подписью поверителя.

-

11.4 На оборотной стороне свидетельства указывается глубину погружения ТП в рабочее пространство термостата (печи) при поверке.

-

11.5 Термопреобразователи, не удовлетворяющие требованиям поверки, хотя бы по одному пункту процедуры поверки, к выпуску в обращение и к применению не допускаются. Оттиск клейма предыдущей поверки гасится и выдается извещение о непригодности к дальнейшему применению с указанием причины непригодности.

-

ПРИЛОЖЕНИЕ А

(справочное)

Электрическая схема подключения ТП к поверочной установке при методе прямых измерений

ТС - термостат или печь

ТП - поверяемый термопреобразователь

КП - компенсационные провода при их наличии

ИП - измерительный прибор с функцией компенсации холодных концов

Рисунок А.1 - Электрическая схема подключения ТП к поверочной установке при методе прямых измерений

9