Методика поверки «Дефектоскопы ультразвуковые на фазированных решетках Хамелеон 32+» (МП 056.Д4-17)

УТВЕРЖДАЮ

Государственная система обеспечения единства измерений

Дефектоскопы ультразвуковые на фазированных решетках Хамелеон 32+

МЕТОДИКА ПОВЕРКИ МП 056.Д4-17

Главный метрСшог ФГУП «ВНИИОФИ»

С.Н. Негода

«14» августа 2017 г.

Москва 2017

1 ВВЕДЕНИЕНастоящая методика поверки распространяется на дефектоскопы ультразвуковые на фазированных решетках Хамелеон 32+ (далее по тексту - дефектоскопы), предназначенные для измерений координат залегания дефектов в сварных соединениях, основном материале оборудования, деталей, трубопроводов и прочих изделий из металлов, сплавов и композиционных материалов, и устанавливает методы и средства их первичной и периодических поверок.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ2.1 При проведении первичной и периодической поверок должны быть выполнены операции, указанные в таблице 1.

Таблица 1

|

№ п/п. |

Наименование операций |

Номер пункта НД по поверке |

Обязательность выполнения операции | |

|

При вводе в эксплуатацию и после ремонта |

При эксплуатации | |||

|

1 |

Внешний осмотр |

8.1 |

Да |

Да |

|

2 |

Проверка идентификации программного обеспечения |

8.2 |

Да |

Да |

|

3 |

Опробование |

8.3 |

Да |

Да |

|

4 |

Определение диапазона измерений и расчет абсолютной погрешности глубины залегания дефекта и/или толщины изделий (по стали) |

8.4 |

Да |

Да |

|

5 |

Определение диапазона и расчет абсолютной погрешности расстояний от передней грани до проекции дефекта на поверхность сканирования (по стали) |

8.5 |

Да |

Да |

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

3.1 При проведении первичной и периодической поверок должны быть применены средства, указанные в таблице 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование средства поверки; номер документа, регламентирующего технические требования к средству, основные технические характеристики |

|

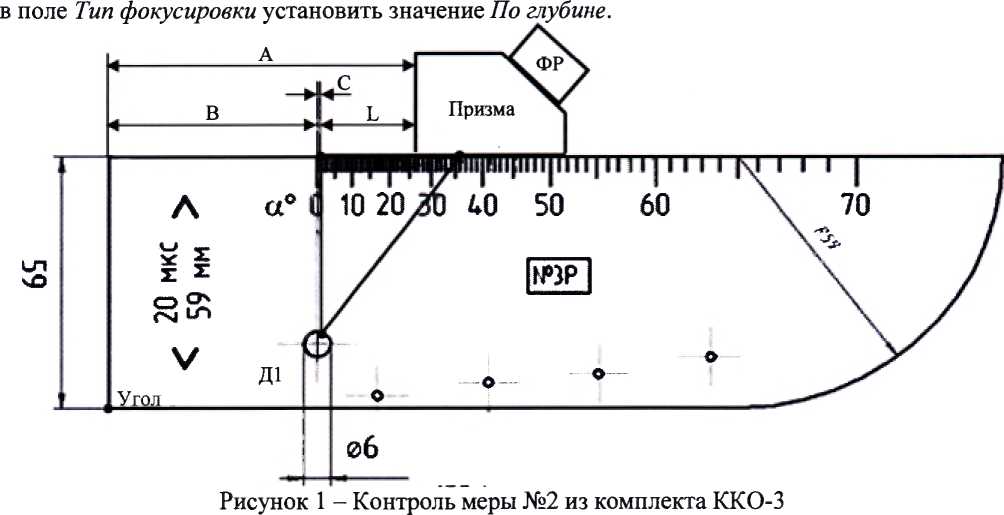

8.3, 8.5 |

Мера №ЗР из комплекта мер ультразвуковых ККО-3. Толщина меры 29,(Год. Высота меры 59,О_од. Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм. Диаметр искусственного дефекта Д1 6,0+о’3 мм, диаметров Д2, ДЗ, Д4, Д5 2,О+0,1 мм. Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта: до дефекта Д1 - 44,О.од2 мм. Расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: до дефекта Д2 -(3,00 ± 0,15) мм, до дефекта ДЗ - (6,00 ± 0,15) мм, до дефекта Д4 -(8,00 ± 0,15) мм, до дефекта Д5 - (12,00 ± 0,15) мм. Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм. |

|

8.4 |

Комплект образцовых ультразвуковых мер КМТ176М-1. Диапазон толщин от 0,4 до 300,0 мм. Погрешность аттестации по эквивалентной ультразвуковой толщине от 0,3 до 0,7 %; |

|

8.5 |

Штангенциркуль ШЦЦ-1-250-0,01 Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой погрешности измерений длины ± 0,04 мм |

-

3.2 Средства поверки, указанные в таблице 2 должны быть поверены и аттестованы в установленном порядке. Допускается также применение других средств, не приведенных в таблице 2, но обеспечивающих определение (контроль) метрологических характеристик поверяемых дефектоскопов с требуемой точностью.

-

4.1 К проведению поверки допускаются лица:

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопов;

имеющие квалификационную группу не ниже III в соответствии с правилами по охране труда при эксплуатации электроустановок;

прошедшие обучение на право проведения поверки по требуемому виду измерений.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 При проведении поверки следует соблюдать требования, установленные ГОСТ Р 12.1.031-2010, ГОСТ 12.1.040-83, правилами по охране труда и эксплуатации электроустановок, указанных в приложении к приказу Министерства труда и социальной защиты РФ от 24.07.13 № 328Н. Воздух рабочей зоны должен соответствовать ГОСТ 12.1.005-88 при температуре помещения, соответствующей условиям испытаний для легких физических работ.

-

5.2 При выполнении измерений должны соблюдаться требования, указанные в «Правилах техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором, а также требования руководства по эксплуатации дефектоскопов.

-

5.3 Помещение, в котором проводится поверка, должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004-91 и иметь средства пожаротушения по ГОСТ 12.4.009-83.

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающего воздуха, °C 20 ± 5

-

- относительная влажность воздуха, % от 30 до 70

-

- атмосферное давление, кПа 100 ± 4

6.2. Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу дефектоскопа.

7 ПОДГОТОВКА К ПОВЕРКЕ-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1 методики поверки, то дефектоскоп нужно выдержать при этих условиях один час и средства поверки выдержать не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации дефектоскопов.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 Внешним осмотром дефектоскопов должно быть установлено:

-

- наличие маркировки, подтверждающей тип и заводской номер;

-

- соответствие комплектности требованиям документации;

-

- отсутствие на наружных поверхностях дефектоскопов повреждений, влияющих на его работоспособность.

-

8.1.2 Дефектоскопы считаются прошедшими процедуру внешнего осмотра, если они соответствуют всем перечисленным выше требованиям.

-

8.2.1 Подключить электронный блок дефектоскопа к устройству ввода-вывода дефектоскопа кабелем Ehemet.

-

8.2.2 Включить электронный блок дефектоскопа. Включить устройство ввода-вывода.

-

8.2.2 Загрузить ПО «Хамелеон». Выполнится программное соединение устройства ввода-вывода и электронного блока дефектоскопа. Выбрать вкладку Общие настройки на странице 1 настроек, нажать на поле Сведения. Прочитать идентификационное наименование и номер версии ПО.

-

8.2.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Хамелеон |

|

Номер версии (идентификационный номер) ПО |

1.0 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.3.1 Проверить корректность работы органов регулировки, настройки, коррекции и диапазоны установки параметров дефектоскопа в интерфейсе ПО.

-

8.3.2 Установить многоэлементный преобразователь на фазированной решетке (далее - ФР) на призму из комплекта дефектоскопа. Перед установкой между ФР и призмой равномерно нанести тонкий слой контактной жидкости. Винты, прижимающие ФР к призме, затянуть равномерно, не сильно.

-

8.3.3 Подсоединить ФР с призмой к соответствующему разъему электронного блока дефектоскопа.

-

8.3.4 Включить устройство ввода-вывода дефектоскопа, включить дефектоскоп, соединить устройство ввода-вывода дефектоскопа и дефектоскоп кабелем из комплекта. Через одну минуту запустить ПО «Хамелеон» в режиме УЗК и убедиться, что связь установлена (на экране отображаются установленные развертки).

-

8.3.5 Загрузить настройку «Поверка1», нажав кнопку ЕЕ из меню горячих функций в правой части экрана.

-

8.3.6 Во вкладке Датчик ввести паспортные данные используемой ФР или загрузить настройки используемой ФР из базы данных, для чего в меню вкладки Датчик нажать кнопку.

-

8.3.7 Во вкладке Призма ввести паспортные данные используемой призмы или загрузить настройки используемой призмы из базы данных, для чего в меню вкладки Призма нажать кнопку В].

-

8.3.8 Установить радиальный курсор в положение 55 град., регулируя его положение в поле Угол верхнего меню кнопками Вверх и Вниз.

-

8.3.9 Установить ФР на смоченную контактной жидкостью поверхность меры №ЗР из комплекта ККО-3. Перемещая ФР вдоль поверхности образца проверить работоспособность дефектоскопа - найти максимум амплитуды эхо-сигнала от искусственного дефекта Д1 на глубине 44 мм. Изменить усиление дефектоскопа так, чтобы амплитуда сигнала от дефекта была на уровне от 50 до 100 % экрана.

-

8.3.10 Убедиться в отображении значения амплитуды сигнала в поле измерения.

-

8.3.11 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если органы регулировки, настройки и коррекции дефектоскопа функционируют согласно РЭ, на экране дефектоскопа наблюдается сигнал от искусственного дефекта и отображаются результаты измерений сигнала в стробе.

-

8.4.1 Отсоединить призму от ФР.

-

8.4.2 Выполнить операцию по п. 8.3.5.

-

8.4.3 Настроить параметры ФР по паспорту или загрузить настройки используемой ФР из базы данных, для чего в меню вкладки Датчик нажать кнопку [Ж

-

8.4.4 Установить высоту объекта во вкладке Объект на значение 500.

-

8.4.5 Выставить скорость волн в объекте контроля 5900 м/с во вкладке Объект.

-

8.4.6 Установить радиальный курсор в положение 0 град., регулируя его положение в поле Угол верхнего меню кнопками Вверх и Вниз.

ЪА.7 Во вкладке Управление пучком установить фокусировку на значение толщины меры.

-

8.4.8 Установить ФР на меру толщиной, близкой к середине диапазона из комплекта образцовых ультразвуковых мер толщины КМТ176М-1, предварительно смочив поверхность образца контактной жидкостью. Регулируя усиление, получить два донных сигнала в пределах развертки.

-

8.4.9 Во вкладке Стробы (при необходимости переключать страницы вкладок кнопками «влево »/«вправо») выставить два строба так, чтобы первый донный сигнал пересекал первый строб, а второй донный - второй строб.

-

8.4.10 Регулируя скорость распространения волн в материале добиться значения разности полученных измерений глубины, равного толщине меры.

-

8.4.11 Регулируя высоту первого элемента в меню вкладки Призма добиться значения глубины первого донного сигнала, равного толщине меры.

-

8.4.12 Установить ФР на меру толщиной 10 мм из комплекта мер КМТ176М-1, выставить во вкладке Управление пучком фокусное расстояние, равное толщине меры. Пять раз снять ФР с меры, поставить и записать полученное значение глубины первого донного сигнала в поле измерения, результаты усреднить.

-

8.4.13 Повторить процедуру по п. 8.4.12 для мер с толщинами: 25, 50, 100, 200, 300 мм, для меры с толщиной 200 мм дополнительно найти второй донный сигнал. При необходимости дополнительно регулировать ширину развертки.

-

8.4.14 Рассчитать абсолютную погрешность определения толщины по формуле 1:

ДД = Н -hb мм (1)

где hj - измеренное среднее значение глубины, мм; Н - толщина соответствующей меры, указанное в свидетельстве поверки, мм.

-

8.4.15 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если в диапазоне измерений глубины залегания дефекта и/или толщины изделий (по стали) от 10 до 400 мм абсолютная погрешность не превышает ± (0,3 + 0,01 • Но), где Но - измеренное значение глубины залегания дефекта и/или толщины изделия, мм.

-

8.5.1 Установить ФР на призму из комплекта (с номинальным углом ввода 55°). Перед установкой между ФР и призмой равномерно нанести тонкий слой контактной жидкости. Винты, прижимающие ФР к призме, затянуть равномерно, не сильно.

-

8.5.2 Выполнить операцию по п. 8.3.5.

-

8.5.3 Во вкладке Датчик ввести паспортные данные используемой ФР или загрузить настройки используемой ФР из базы данных.

-

8.5.4 Во вкладке Объект задать скорость волны, равную скорости волны в материале призмы (взять из паспорта).

-

8.5.5 В качестве излучателя установить один элемент - первый. Для этого в поле Апертура вкладки Генератор установить значение 1(1). В поле Начать с элем, установить значение 1(1).

-

8.5.6 Зафиксировать дальность по лучу до сигнала от рабочей поверхности призмы (следующий сигнал после зондирующего) на любом угле ввода, она должна превышать значение высоты первого элемента, указанного в паспорте призмы. При необходимости варьировать параметр Усиление.

-

8.5.7 Загрузить настройку «Поверка 2».

-

8.5.8 Во вкладке Датчик ввести паспортные данные используемой ФР или загрузить настройки используемой ФР из базы данных.

-

8.5.9 Во вкладке Призма ввести паспортные данные используемой призмы или загрузить настройки используемой призмы из базы данных.

-

8.5.10 Значение высоты первого элемента выставить в соответствии со значением, полученным в п. 8.5.6.

-

8.5.11 Во вкладке Объект задать скорость волны, равную скорости поперечной волны в материале образца, указанное в его паспорте.

-

8.5.12 Установить ФР на образец № ЗР из комплекта ККО-3. Установить радиальный курсор на номинальный угол призмы (указан в паспорте на призму). Получить максимум

сигнала отражения от грани №2 образца № ЗР. Меняя значение скорости объекта контроля, получить значение дальности по лучу 59 мм.

-

8.5.13 Установить радиальный курсор на угол 45°.

-

8.5.14 Установить значение фокусировки на вкладке Управление пучком, равное 42 мм,

-

8.5.15 Перемещая преобразователь, ФР вдоль поверхности меры, найти максимум амплитуды эхо-сигнала от искусственного дефекта Д1. При необходимости изменить временную развертку и усиление дефектоскопа так, чтобы сигнал от дефекта находился в области экрана дефектоскопа, амплитуда сигнала была на уровне от 50 до 90 % экрана.

-

8.5.16 Переместить строб на сигнал от дефекта. Прочитать измеренное значение дальности L по поверхности до дефекта.

-

8.5.17 Замерить штангенциркулем расстояние А от передней грани призмы до грани 1 меры (рисунок 1).

-

8.5.18 Измерения по пунктам 8.5.16 - 8.5.17 методики поверки выполнить пять раз, результаты усреднить и вычислить абсолютную погрешность AL измерения координат залегания дефектов по стали по формуле:

ЛЬ = А - В - С - L (2)

где В - расстояние от грани 1 до базовой риски на мере № ЗР из комплекта мер ККО-3 (указано в свидетельстве о поверке на меру), мм;

С - расстояние от базовой риски до проекции дефекта на поверхность сканирования, мм, которая находится по формуле 3:

С = г • sin (а) (3)

где г - радиус определяемого искусственного дефекта (указано в свидетельстве о поверке на меру), мм;

а - текущий угол на который установлен радиальный курсор, °;

-

8.5.19 Повторить процедуры по пунктам 8.5.15-8.5.18 для номинального угла ввода 55° и угла 65°.

-

8.5.20 Повторить процедуры по пунктам 8.5.15-8.5.19 измеряя значение дальности L по поверхности до угла меры.

-

8.5.21 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если в диапазоне расстояний от передней грани до проекции дефекта на поверхность сканирования (по стали) от 10 до 100 мм абсолютная погрешность не превышает ± (0,3 + 0,01 L), где L - измеренное значение расстояния от передней грани преобразователя до проекции дефекта на поверхность сканирования, мм.

-

9.1 Результаты измерений заносятся в протокол (приложение 1).

-

9.2 Дефектоскопы, прошедшие поверку с положительным результатом, признаются годными и допускаются к применению. На них выдается свидетельство о поверке установленной формы и наносят знак поверки согласно Приказу Министерства промышленности и торговли Российской Федерации №1815 от 02.07.2015г. «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

9.3 Дефектоскопы, прошедшие поверку с отрицательным результатом, признаются непригодными, не допускаются к применению. Свидетельство о предыдущей поверке и (или) оттиск поверительного клейма аннулируют и выписывают «Извещение о непригодности» с указанием причин в соответствии с требованиями Приказа Министерства промышленности и торговли Российской Федерации №1815 от 02.07.2015г.

Начальник отдела

ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

П.С. Мальцев

Инженер 2-ой категории сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

ПРИЛОЖЕНИЕ 1 к Методике поверки «Дефектоскопы ультразвуковые на фазированных решетках Хамелеон 32+»

ПРОТОКОЛ первичной / периодической поверки от «_______»____________201__года

Средство измерений: Дефектоскопы ультразвуковые на фазированных решетках_______

(Наименование СИ, тип (если в состав СИ входит несколько автономных блоков

__________________Хамелеон 32+____________________________ ____________ то приводят их перечень (наименования) и типы с разделением знаком «косая дробь» /)

Зав.К» №/№_______________________________________________________

Заводские номера блоков

Принадлежащее____________________________

Наименование юридического лица, ИНН

Поверено в соответствии с методикой поверки «Дефектоскопы ультразвуковые на фазированных решетках Хамелеон 32+ МП 056.Д4-17», утвержденной ФГУП «ВНИИОФИ» 2017 года.____________________________________________________________________________

Наименование документа на поверку, кем утвержден (согласован), дата

С применением эталонов ______________________________________________

(наименование, заводской номер, разряд, класс точности или погрешность)

При следующих значениях влияющих факторов:

(приводят перечень и значения влияющих факторов, нормированных в методике поверки)

-

- температура окружающего воздуха, °C 20 + 5

-

- относительная влажность воздуха, % от 30 до 70

-

- атмосферное давление, кПа 100 + 4

Получены результаты поверки метрологических характеристик:

|

Характеристика |

Результат |

Требования методики поверки |

Рекомендации_____________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Исполнители:______________________________________________________________

_________________________________________подписи, ФИО, должность

9