Методика поверки «РАСХОДОМЕРЫ-СЧЕТЧИКИ МАССОВЫЕ» (МЦКЛ.0126 МП)

УТВЕРЖДАЮ

Руководитель ГЦИ СИ ЗАО КИП «МЦЭ» -

А.В. Федоров _____2014 г.

Ый директор

1П «МЦЭ»

ИНСТРУКЦИЯ

РАСХОДОМЕРЫ-СЧЕТЧИКИ МАССОВЫЕ

СЕРИИ ST

МЕТОДИКА ПОВЕРКИ

МЦКЛ.0126 МП

2014 г.

СОДЕРЖАНИЕ

-

2 Средства поверки

-

3 Требования к квалификации операторов

Приложение А Основные характеристики

ВведениеНастоящая Методика поверки распространяется на расходомеры-счетчики массовые серии ST (далее - расходомеры), изготовленные фирмой «Fluid Components International», США.

Методика поверки устанавливает методы и средства первичной (при вводе в эксплуатацию и/или после ремонта) и периодической поверок.

В зависимости от конструкции, условий применения расходомеры разделены на модели: ST50; ST51; ST75; ST98: ST98L; ST100; ST100L; ST102; ST110; ST112.

Расходомеры предназначены для измерений массового расхода и вычисления массы, объемного расхода и объема (приведенных к стандартным условиям) различных чистых газов и газовых смесей известного состава.

Первичную и периодическую поверки осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

Интервал между поверками - четыре года.

1 Операции поверки1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

7.1 |

+ |

+ |

|

2 Проверка идентификационных данных программного обеспечения (ПО) |

7.2 |

+ |

+ |

|

3 Опробование |

7.3 |

+ |

+ |

|

4 Определение метрологических характеристик (MX) |

7.4 |

+ |

+ |

|

5 Оформление результатов поверки |

8 |

+ |

4- |

-

1.2 При отрицательных результатах одной из операций дальнейшая поверка расходомеров прекращается.

-

2.1 Перечень средств измерений и вспомогательного оборудования (далее - средства поверки), применяемых при проведении поверки:

-установка поверочная газодинамическая УПГ-10, максимальный расход 12000 м3/ч, пределы относительной погрешности ± 0,3 %;

-

- датчик или преобразователь температуры, абсолютная погрешность измерений температуры газа не более ± 0,25 °C (в случае отсутствия в составе установки);

-

- датчик или преобразователь абсолютного давления или датчики избыточного и барометрического давления, относительная погрешность измерения давления в точке поверке не более ± 0,1 (в случае отсутствия в составе установки);

-

- ПЭВМ с установленным программным обеспечением;

-

- меры электрического сопротивления однозначные МС3006, номинальные значения сопротивлений: 10 Ом, 50 Ом, 100 Ом, 150 Ом, 300 Ом, класс точности 0,001;

-

- меры электрического сопротивления постоянного тока многозначные МС3070, диапазон номинальных значений сопротивлений от 10’2 до 1,111111 105 Ом, класс точности 0,001/1,5 10-6;

-

- измерители температуры многоканальные прецизионные МИТ 8. диапазоны измерений температуры от минус 200 до 250 °C, пределы допускаемой абсолютной погрешности ± (0,004 + 10’5-t) °C (t - измеряемая температура);

-

- термостат для реперных точек модели 9260, диапазон воспроизводимых температур от 50 до 680 °C, предел допускаемой абсолютной погрешности выхода на заданную температуру ± 0,5 °C, регистрационный № 44373-10 в Росреестре СИ РФ;

-термостат переливной прецизионный ТПП-1.1 по ТУ 4381-151-56835627-06, диапазон рабочих температур от минус 40 °C до плюс 100 °C, нестабильность поддержания заданной температуры ±0,01 °C;

-термостат переливной прецизионный ТПП-1.0 по ТУ 4381-151-56835627-06, диапазон рабочих температур от плюс 35 °C до плюс 300 °C, нестабильность поддержания заданной температуры ±0,01 °C;

-Термометр цифровой прецизионный DTI-1000, пределы абсолютной аогрешности ± 0,31 °C, в диапазоне температур от минус 50 до плюс 400 °C.

-

2.2 Допускается применение других средств поверки, отличных от приведенных в п. 2.1, обеспечивающих поверку метрологических характеристик расходомера с требуемой точностью (отношение метрологической характеристики обеспечиваемой средствами поверки к поверяемой метрологической характеристике расходомера не менее 1 к 3).

-

2.3 Все средства измерений (рабочие эталоны) должны быть поверены.

-

3.1 К выполнению поверки допускают лиц, достигших 18 лет, прошедших обучение и проверку знаний требований охраны труда в соответствии с ГОСТ 12.0.004-90, годных по состоянию здоровья и изучивших настоящую методику поверки, эксплуатационную документацию на расходомеры и средства поверки.

-

3.2 К работе со средствами измерений и поверочной установкой допускаются лица, прошедшие инструктаж по технике безопасности и допущенные к работе на электроустановках напряжением до 1000 В.

При подготовке и проведении поверки необходимо соблюдать требования безопасности, установленные в нормативно-методической документации на применяемые средства поверки и поверяемые средства измерений.

5 Условия поверки-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающей среды (воздух) от (20 ± 5) °C;

-

- атмосферное давление от 86 до 106 кПа;

-

- относительная влажность воздуха от 30 до 80 %.

-

5.2 Измеряемая среда при поверке воздух1 или

газ (газовая смесь), на котором эксплуатируется расходомер.

-

5.3 Условия проведения поверки не должны выходить за рабочие условия эксплуатации расходомеров и эталонных средств измерений.

-

5.4 Вибрация, источники магнитных и электрических полей влияющих на работу расходомеров должны отсутствовать.

-

5.5 Отклонение расхода в процессе определения погрешности расходомеров не должно превышать 0,3 % от среднего значения расхода.

-

6.1 Проверить наличие действующих свидетельств о поверке ла средства поверки и испытательное оборудование.

-

6.2 Проверить наличие технической и эксплуатационной документация фирмы-изготовителя в объеме достаточном для проведения поверки (наличие калибровочного сертификата обязательно).

-

6.3 Проверить работоспособность средств поверки.

-

6.4 Проверить соответствие условий проведения условиям поверки.

-

6.5 Расходомер монтируется в измерительную линию поверочной установки в соответствии с указаниями документа «Расходомеры-счетчики массовые серии ST. Руководство по эксплуатации» (далее - РЭ). Если диаметр условного прохода поверочной установки отличается от диаметра условного прохода внесенного в память поверяемого расходомера (диаметр на котором калибровался расходомер на фирме изготовителе), то в память расходомера вносят внутренний диаметр поверочной установки, определенный как среднее арифметическое значение результатов измерений не менее чем в четырех диаметральных направлениях. Относительная погрешность определения внутреннего диаметра трубопровода не должна превышать ± 0,1 %. После проведения поверки, значение условного прохода в памяти поверяемого расходомера необходимо вернуть к первоначальному значению.

-

6.6 Средства измерений и вспомогательное оборудование готовится к работе в соответствии с эксплуатационной документацией на них.

-

7.1 Внешний осмотр

-

7.1.1 При внешнем осмотре должно быть установлено:

-

- соответствие комплектности расходомера докумен тации на него;

-

- отсутствие механических дефектов;

-

- соответствие маркировки данным, указанным в РЭ;

-

- наличие свидетельства о предыдущей поверке. В случае если расходомер находился в ремонте или на консервации, то в РЭ должна быть соответствующая отметка. После ремонта или расконсервации расходомер подвергается первичной поверке.

-

7.1.2 Результаты внешнего осмотра считают положительными, если выполняются вышеперечисленные требования.

-

7.2 Проверка идентификационных данных программного обеспечения

-

7.2.1 Проверка идентификационных данных программного обеспечения (ПО) осуществляется путем сверки идентификационных данных Г1О указанных в эксплуатационной документации на расходомер и идентификационных данных приведенных в таблице 2.

Таблица 2 - Идентификационные данные

|

Наименование ПО |

Идентификационное наименование ПО |

Иомер версии (идентификационный номер) ПО |

Цифровой идентификатор ПО (контрольная сумма) |

Алгоритм вычисления цифрового иденти-фикатора ПО |

|

1 |

2 |

3 |

4 |

5 |

|

ST50 |

5.5OST5O |

5.50 | ||

|

ST51 |

5.50ST51 |

5.50 | ||

|

ST75 |

5.50ST75 |

5.50 | ||

|

ST98 |

3.02PST98 |

3.02Р | ||

|

ST98L |

3.02PST98L |

3.02Р |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

5 |

|

ST100 |

2,9XST100 |

2,9Х |

- | |

|

ST100L |

2.9XST100L |

2,9Х |

- | |

|

ST102 |

2.9XST102 |

2,9Х |

- | |

|

ST110 |

2.9XST110 |

2,9Х |

- | |

|

ST112 |

2.9XST112 |

2,9Х |

- |

-

7.2.2 Результаты проверки по данному пункту считаются положительным, если при сверке выявлено полное соответствие идентификационных данных ПО, указанных в технической и/или эксплуатационной документация фирмы-изготовителя и таблицей 2, с учетом модели расходомера.

-

7.3 Опробование

-

7.3.1 При опробовании устанавливают работоспособность расходомера и готовность к проведению измерений.

При этом проверяют:

-

- соблюдение требований безопасности и условий проведения поверки;

-

- правильность и надежность заземления;

-

- функционирование жидкокристаллического дисплея (при его наличии), исправность элемента управления и возможность беспрепятственной навигации по меню пользователя;

-работоспособность внешнего интерфейса (при использовании сервисного программного обеспечения);

-

- наличие выходного сигнала интерфейса связи (при наличии интерфейса связи).

Опробование проводят путем контроля измерения расхода газа.

-

7.3.2 Результаты опробования считают положительными, если при увеличении/уменьшении расхода создаваемого поверочной установкой соответствующим образом изменяются значения расхода газа, измеренного расходомером (отображается на дисплее и/или отображается на экране ПЭВМ), а значение массы и/или объема газа возрастают.

-

7.4 Определение MX

При определении относительной погрешности принимается, что возможности измерений массы и объёма газа (газовой смеси) с нормированной погрешностью, установленные в технической документации на расходомеры, обеспечиваются, если получены положительные результаты определения относительной погрешности расходомеров при измерении массового расхода и/или объёмного расхода газа (газовой смеси).

-

7.4.1 Определение погрешности при измерении расхода газа

-

7.4.1.1 Определение погрешности при измерении массового расхода2 и/или объемного расхода газа приведенного к стандартным условиям проводят не менее чем в пяти контрольных точках (г = 1,2, 3, 4, 5) равномерно распределенных по всему диапазону измерения от qmil, (Grain) ДО qmax (Gmax), включая нижнее (от qmill (Gmin) до l,05-qmin (Gmin)) и верхнее (от 0,95-qmax (Gmax) до Чтах (Gmax)) значения расхода, где qmin, qmax - соответственно минимальный и максимальный объемный расход; Gmin, Gmax - соответственно минимальный и максимальный массовый расход.

-

7.4.1.2 С помощью поверочного оборудования, устанавливают необходимый расход Чл<р«6)< (бэт/2), соответствующий контрольной точке.

-

7.4.1.3 После стабилизации задаваемого расхода провести измерения в каждой контрольной точке при этом регистрируют qp(npH»p и/или Gp, по показаниям расходомера при наличии ЖКИ или на экране ПЭВМ. Также регистрируется q^ipaei/ и значения температуры (t,) и давления (Р,) измеряемой среды.

-

7.4.1.4 Далее рассчитать значение приведенного объемного расхода я^прив); по показаниям поверочного оборудования в соответствии с формулой 1

т Р z

„ _ прив раб раб г, >.

Яэт(прив); Яэ1(раб)/

Z

ГДС I прив абсолютная температура, к которой приводит объемный расход расходомер, в соответствии с технической и эксплуатационной документация фирмы-изготовителя, К;

Траб - абсолютная температура, при которой измерялся qTIIpL16», К;

Рприв - абсолютное давление, к которому приводит объемный расход расходомер, в соответствии с технической и эксплуатационной документация фирмы-изготовителя, МПа;

Рраб - абсолютное давление, при котором измерялся яЭТ(Раб>м МПа;

2прив - фактор сжимаемости, в условиях к которому приводит объемный расход расходомер, в соответствии с технической и эксплуатационной документация фирмы-изготовителя,;

zPa6 - фактор сжимаемости, в условиях при котором измерялся q^pao)/;

В соответствии с ГОСТ 2939, стандартные условия - абсолютное давление 0,101325 МПа, температура 20 °C (293,15 К).

В случае, если поверка проводится на воздухе и условия измеряемой среды соответствуют разделу 3 настоящего документа, то допускается в формуле 1 принять коэффициент сжимаемости (zpa6/znpm) равным единице. В остальных случаях значение фактора сжимаемости и плотности в рабочих и стандартных условиях определяют по ГСССД в зависимости от газа (газовой смеси).

-

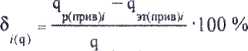

7.4.1.5 Для каждой контрольной точки рассчитывают 5i(q) и/или 5i(G).

эт(ириа>'

Q __ Q

5 = -2---^--100%

но; с

(2)

(3)

-

7.4.1.6 Результаты поверки по п. 7.4.1 считать положительными, если для каждой контрольной точки выполняется условие

— |&допуск(осн)|)

где 5дОПуск(оси) - пределы основной допускаемой относительной погрешности измерения

(вычисления) расхода и количества газа, в соответствии с приложением А (в случае если условия калибровки отличаются от условий проведения поверки необходимо учитывать дополнительную погрешность).

Определение погрешности при измерении объема и массы газа

7.4.2 Поэлементный метод поверки

-

7.4.2.1 Расходомеры состоят из первичного преобразователя (ПП) в состав которого входит измерительный модуль (ИМ), и электронного блока (ЭБ). ИМ расходомера состоит из двух термопреобразователей сопротивления (Pt 1000, далее - ГСП) расположенных внутри защитных гильз. Один измеряет температуру газа, а на втором поддерживается (с помощью постоянного тока) температура существенно большей измеряемой. При прохождении газа нагретый ТСП охлаждается и его сопротивление (выходной сигнал) изменяется, скорость охлаждения зависит от количества, скорости и свойств газа. Разность температур между двумя ТСП пропорциональна массовому расходу газа, значение которого вычисляется в электронном блоке (ЭБ). Далее происходит вычисление массы, объемного расхода и объема газа (приведенных к стандартным условиям) с учетом физических свойств газа, которые записаны в ЭБ, как условно-постоянные.

-

7.4.2.2 Поэлементной поверке могут быть подвергнуты, только те расходомеры у которых в технической и/или эксплуатационной документация фирмы-изготовителя имеется отметка об этом (приведена инструкция и схема отсоединения ТСП от измерительного модуля, приведена схема подключения поверочного оборудования для воспроизведения сигналов поступающих ог ТСП, приведена калибровочная таблица зависимости сопротивления поступающего на вход ЭБ и измеряемого расхода).

-

7.4.2.3 При поэлементной поверке, отдельно поверяют ТСП и ЭБ.

7.4.2.4ТСП класс допуска А поверяют в соответствии с ГОСТ 8.461-2009 «ГСП. Термопреобразователи сопротивления из плагины, меди и никеля. Методика поверки».

-

7.4.2.5 С помощью поверочного оборудования подают сигнал (имитирующий ТСГГ) на вход ЭБ и фиксируют чР(Приви и/или Gp, по показаниям расходомера при наличии ЖКИ или на экране ПЭВМ.

-

7.4.2.6 Значения и число контрольных точек в соответствии с калибровочной таблицей приведенной в в технической и/или эксплуатационной документация фирмы-изготовителя.

-

7.4.2.7 Результаты поверки по п.7.4.2 считать положительными, если ТСП входящие в состав расходомера находятся в классе допуска и значения qp(np„B), и/или Gp, полученные в результате поверки по п.п. 7.4.2.5, 7.4.2.6 находятся в диапазонах указанных в калибровочной таблице поверяемого расходомера.

-

8.1 Результаты поверки оформляют протоколом в произвольной форме.

-

8.2 При положительных результатах поверки оформляют свидетельство о поверке в соответствии с ПР 50.2.006-94 или делают соответствующую запись в РЭ.

-

8.3 При отрицательных результатах поверки теплосчетчик к применению не допускают, оттиск поверительного клейма гасят, свидетельство о поверке аннулируют, выдают извещение о непригодности с указанием причин в соответствии с ПР 50.2.006-94, а теплосчетчик направляют в ремонт или для настройки (регулировки) производителю или авторизованной сервисной организации.

Заместитель руководителя ГЦИ СИ ЗАО КИП «МЦЭ:

Начальник отдела информационного программного обеспечения ГЦИ СИ ЗАО КИП «МЦЭ»

В.С. Марков

■А.Ю. Поддубный

ПИЛОЖЕНИЕ А

(обязательное)

|

Модель |

ST50, ST51 |

ST75, ST75V |

ST98 |

ST98L |

|

Исполнение ПП |

погружное |

проточное |

погружное |

проточное |

|

Диапазон измерений массового расхода газа при измерении в трубопроводе круглого сечения, кг/ч |

от 3,4 до 154000 |

or 0,1 до 1140 |

от 3,4 до 751000 |

от 0,02 до 1710 |

|

Пределы основной допускаемой относительной погрешности измерения (вычисления) расхода и количества газа‘) (3a„nycW0<.H)), % |

Q ±(2 + 0.5 —5S.92L) О |

Q ±(1 + 0.5 -тах ) Q | ||

|

где Qm„ - наибольший предел измерений; Q - значение измеряемой величины. | ||||

|

Пределы дополнительной допускаемой относительной погрешности измерения (вычисления) расхода и количества газа при отклонении температуры и давления, от значений при которых проводилась калибровка, % |

± 0,03/ на 1 °C ± 0,25/ на 0,1 Ml la | |||

|

Пределы допускаемой относительной погрешности измерения текущего времени, % |

±0,01 | |||

|

Динамический диапазон |

настраиваемый от 2:1 до 100:1 |

настраиваемый от 10:1 до 100:1 | ||

|

Номинальный диаметр трубы |

от 60 до 610 мм |

'Л", 7/, ’Л", 1", !'/=", 2" |

от 50 до 1100 мм |

1", 17а", 2" |

|

Интерфейс связи |

RS-232, HART |

RS-232, HART, Profibus | ||

|

Параметры измеряемой среды:

|

от Одо 1,7 от минус 18 до плюс 120 |

от 0 до 1,7 от минус 70 до плюс 450 | ||

|

Модель |

ST100, ST102, ST110, STU2 |

ST100L |

|

Исполнение ПП |

погружное |

проточное |

|

Диапазон измерений массового расхода при измерении в трубопроводе круглого сечения, кг/ч |

от 1,1 до 1250000 |

от 0,02 до 1710 |

|

Пределы основной допускаемой относительной погрешности измерения (вычисления) расхода и количества газа*1 (3n0„ycW0CH)), % |

Q ±(0,75 +0.5 -- тах ) Q где Qmax - наибольший предел измерений; Q - значение измеряемой величины | |

|

Пределы дополнительной допускаемой относительной погрешности измерения (вычисления) расхода и количества газа при отклонении температуры и давления, от значений при которых проводилась калибровка, % |

± 0,03/ на 1 °C ± 0,14/ на 0,1 МПа | |

|

Пределы допускаемой относительной погрешности измерения текущего времени, % |

±0,01 | |

|

Динамический диапазон |

настраиваемый от 2:1 до 1000:1 | |

|

Номинальный диаметр трубы |

от 50 до 3000 мм |

1", 17/, 2" |

|

Интерфейс связи |

RS-485, MODBUS USB, HART, Foundation Fieldbus, Profibus | |

|

Параметры измеряемой среды:

|

от 0 до 7 от минус 40 до плюс 454 | |

1 массовою расхода и массы или объемного расхода и объема приведенных к стандартным условиям.

9

- при условии, что измеряемая среда воздух (поверяемый расходомер калибровался на воздухе, например расходомеры моделей STIXX имеют две калибровочные характеристики: основную (калибруется на газе (газовая смесь) по компонентному составу и условиях измерения, указанных заказчиком) и дополнительную (калибруется на воздухе, предназначенную для поверки).

- если поверочное оборудование воспроизводит только объемный расход, то массовый расход получают расчетным методом.