Методика поверки «ГСИ. Система измерений количества темных нефтепродуктов на АУТН темных нефтепродуктов ОАО "Газпром нефтехим Салават"» (МП ПГМВ.401250.118)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУ ЖБЫ

(ФГУП "ВНИИМС")

Государственная система обеспечения единства измерений Система измерений количества темных нефтепродуктов на АУТН темных нефтепродуктов ОАО ’’Газпром нефгехим Салават”

Методика поверки

ПГМВ.401250.118-МП

,v-p (Ь5О£Д-*е>Москва 2016 г.

|

РАЗРАБОТАНА |

ЗАО "ПРИЗ" ФГУП "ВНИИМС" |

|

ИСПОЛНИТЕЛИ |

Н.П. Коптев. А.Ст Влаеюк-(ЗАО "ПРИЗ") В.И. Никитин (ФГУП "ВНИИМС") |

Настоящий документ распространяется на систему измерений количества темных нефтепродуктов на АУТН темных нефтепродуктов ОАО "Газпром нефтехим Салават" (далее - Система), предназначенную для непрерывного автоматизированного измерения массы темных нефтепродуктов. .

Межповерочный интервал-не более 1 года. '' г >

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки выполняют следующие операции:

-

• проверка комплектности технической документации, п.6.1;

-

• проверка идентификационных данных программного обеспечения, п.6.2;

-

• внешний осмотр, п.6.3;

-

• опробование, п.6.4;

-

• определение метрологических характеристик, п.6.5.

-

2.1 Средства поверки системы

-

2.1.1 Стационарная установка поверочная трубопоршневая двунаправленная BiPr-МА с диапазоном измерений расхода 12-720 м3/ч, пределы допускаемой относительной погрешности ± 0,05 % (далее -ПУ), в том числе:

-

-

• Преобразователь плотности жидкости измерительный модели 7835, с пределами допускаемой абсолютной погрешности ± 0,15 кг/м3;

-

• Контроллер измерительно-вычислительный OMNI6000.

-

2.2 Калибратор многофункциональный модели TRX-IIR, пределы допускаемой основной погрешности при вопроизведении силы постоянного тока в диапазоне от 0 до

24 мА составляют ± (0,01 % ИВ + 0,02 % ВПИ); пределы допускаемой основной погрешности при воспроизведении частоты с диапазоном амплитуд от 0 до 15 В составляют ±0,01 Гц (для диапазона от 0 до 100 Гц), ±1 Гц (для диапазона от 0 до 20000 Гц); пределы допускаемой основной погрешности при воспроизведении сигналов термометров сопротивления составляют ±0,25 °C.

-

2.3 Допускается применять другие аналогичные по назначению средства поверки средств измерений (СИ) утвержденных типов, если их метрологические характеристики не уступают указанным в данной методике поверки.

При проведении поверки соблюдают требования, определяемые:

-

• ПБ 08-624-03 "Правила безопасности в нефтяной и газовой промышленности";

-

• ФНиП №96 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств;

-

• правилами безопасности при эксплуатации используемых СИ, приведенными в их эксплуатационной документации;

-

• правилами технической эксплуатации электроустановок;

-

• правилами техники безопасности при эксплуатации электроустановок потребителей.

При проведении поверки соблюдают условия в соответствии с требованиями НД на методики поверки СИ, входящих в состав системы.

Характеристики измеряемых сред при проведении поверки должны соответствовать требованиям приведенным в таблице 2. / *'

Соответствие характеристик измеряемых сред таблице 2 Проверяют по данным паспортов качества нефтепродуктов.

5 ПОДГОТОВКА К ПОВЕРКЕПри подготовке к поверке проводят работы в соответствии с руководством по эксплуатации системы.

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

Проверяют наличие действующих свидетельств о поверке датчиков температуры и давления и эксплуатационно-технической документации на СИ, входящие в состав системы. ,

6.2 Проверка идентификационных данных ПО-

6.2.1 При проверке идентификационных данных ПО должно быть установлено соответствие идентификационных данных ПО системы сведениям, приведенным в описании типа на систему.

-

6.2.2 Определение идентификационных данных ПО контроллера Simatic S7-412-3H проводят в соответствии с его руководством пользователя следующим образом.

Для определения целостности ПО необходимо выполнить следующие операции:

-

1. Проверка версии всех блоков программы.

-

2. Проверка занимаемого объёма памяти метрологически значимых блоков программы.

-

3. Проверка даты и времени последнего изменения метрологически значимых блоков программы.

Проверку идентификационных данных ПО 10101327_Salavat_v_l_0 проводят следующим образом.

На компьютере, выступающем в качестве инженерной станции, запустить приложение «SIMATIC Manager».

В меню появившегося окна приложения выбрать «File / Open...».

В появившемся окне, на вкладке «User projects» выбрать проект «10101327_Salavat_v_l_0» и нажать кнопку «ОК».

Перейти по структуре проекта «10101327_Salavat_v_l_0 \ Simatic H-Station(lPLC) \ CPU412-3H/RackO \ S7-ProgrammlPLC» к папке «Bausteine», как показано на рис. 1 (заголовок окна содержит сведения по идентификационному наименованию и версии ПО).

Ю SIMATIC Manager [10101 327 Salavat v_1O C:\1_Work\Salavat\S7project\10101327]

Ut: ГЙ1 £] | < No Filter >

|

- 10101327_Salavat_v_1_0 |

Object name |

I Symboicname |

I Created in language | Size |

|

- J SIMAHC H-Station(1PLC| |

OFC130 |

Number Set Bits |

STL |

|

- В CPU 412-3 Н/Rack 0 |

OFC131 |

Prioritets |

STL |

|

- Isrl S7-Programm1PLC |

OFC13&------1 |

FC DRUCK HYDR SYS |

STL |

|

(в) QueHen |

OFC17^unctton] |

FC Norm AE |

FBD |

|

fiol Bausteine + | FM352-5 |

CFFC172 |

Norm_PT100 |

FBD |

|

+ I FM352-5(1) |

OFC174 |

Heizkreis |

FBD |

|

+ | FM352-5(2) |

OFC175 |

400FT_PID_Control_F/F |

LAD |

|

+ Э FM352-5(3) |

OFC176 |

400FT_PID_Control_P/F |

LAD |

|

+ ■ CPU 412-3 Н/Rack 1 |

OFC177 |

200MS_PID_Control_F/F |

LAD |

|

+ Ж CP 443-1 (1)_PLC |

OFC178 |

200MS_PID_Control_P/F |

LAD |

|

+ ф CP 443-1_PLC |

OFC181 |

Skal_AA |

FBD |

|

+ fl SIMATIC H-Station(2PAZ) |

QFC182 |

Skal_AA_out_Real |

FBD |

|

♦' 2 WinCC-V7.0-Ciient1 |

□ FC200 |

Mass Factors |

STL |

|

+ 2 WmCC-V7.0-Client2 |

OFC210 |

Allgemein Pumpenskid 3/4 |

STL |

|

£ WinCC-V7.0-SCADA1 (Mast) |

OFC211 |

Pumpenskid 3 |

LAD |

|

+ 2 WmCC-V7.0 SCADA2 (Stby) |

OFC221 |

Pumpenskid 4 |

LAD |

|

OFC250 |

BLJNIT.ON |

SCL | |

|

OFC251 |

BL_AI_Control |

SCL | |

|

OFC252 |

BL_DI_Control |

SCL | |

|

OFC253 |

BL VLV Control |

SCL |

Рисунок 1 - Идентификационное наименование и версия ПО

В списке программных блоков справа навести курсор на блок, например FC200 (см. рис. 2). В выделенной строке в столбце «Last modified» указана дата последнего изменения блока.

На выделенной строке нажатием правой кнопки мыши открыть меню и в нем выбрать «Compare Blocks...».

OFC182

QFC210

QFC211

Q FC221

QFC250

Q FC251

QFC252

QFC253

QFC260

QFC261

QFC270

QFC310

QFC311

О FC321

QFC410

QFC411

QFC421

QFC510

OFC511

QFC610

Skal_AA_out_Real

Allgemein Pumpenskid 3/4

Pumpenskid 3 Pumpenskid 4 BLJNIT.ON BL_AI_Control BL_DI_Control BL_VLV_Control BL_ALL_Als BL_ALL_VLVs BL_MAIN_PRG Allgemein Pumpenskid 5/6 Pumpenskid 5 Pumpenskid 6 Allgemein Pumpenskid 7/8 Pumpenskid 7 Pumpenskid 8 Allgemein Pumpenskid 9 Pumpenskid 9 Allgemein Heizkreise PH

FBD

|

Open Object Cut Copy |

Ctrl+Alt+O Ctrl+X Ctri+C |

|

Delete |

Del |

|

Insert New Object |

► |

|

PLC |

► |

|

Rewire... | |

|

Compare Blocks... II | |

|

Reference Data |

► |

|

| |

|

Rename |

F2 |

|

Object Properties... |

Alt+Return |

|

Special Object Properties |

► |

STL FBD

Рисунок 2 - Выбор программного блока и опции сравнения

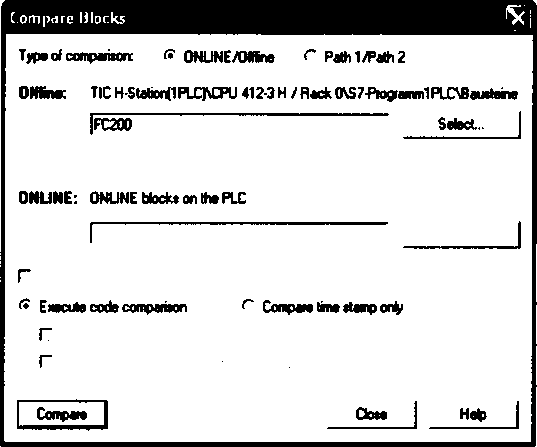

В появившемся окне «Compare Blocks» нажать кнопку «Compare» (см. рис. 3).

ооооооооооооооооооооо о о о о с

FC182

FC200

FC210 FC211

FC221

FC250 FC251

FC252

FC253

FC260 FC261

FC270 FC310

FC311

FC321 FC410

FC411 FC421

FC510 FC511

FC610 FC611

FC710 FC711

FC712 Frain

Skal_AA_out_Real

MessFacton

Algemein Pumpenskid 3/4 Pumpenskid 3 Pumpenskid 4 BLJNIT.ON BLAl.Control BL_DI_Control BL_VLV_Control BL_AU_Als BL_ALL_VLVs BL.MAIN.PRG

Algernon Pumpenskid 5/6 Pumpenskid 5 Pumpenskid 6

Algernon Pumpenskid 7/8 Pumpenskid? Pumpenskid 8

Algemein Pumpenskid 9 Pumpenskid 9

Algemein Heizkretse PH HeekieisePH

Algemein Gaswamanlage Gaswamanlage GasvHmanlage.PH Alnemmn Manifold

|

FBD |

172 |

Function |

0.1 |

|

STL |

638 |

Function |

01 |

|

STL |

1132 |

Function |

1.0 |

|

LAD |

3590 |

Function |

1.0 |

Рисунок 3 - Окно выбора блока для сравнения

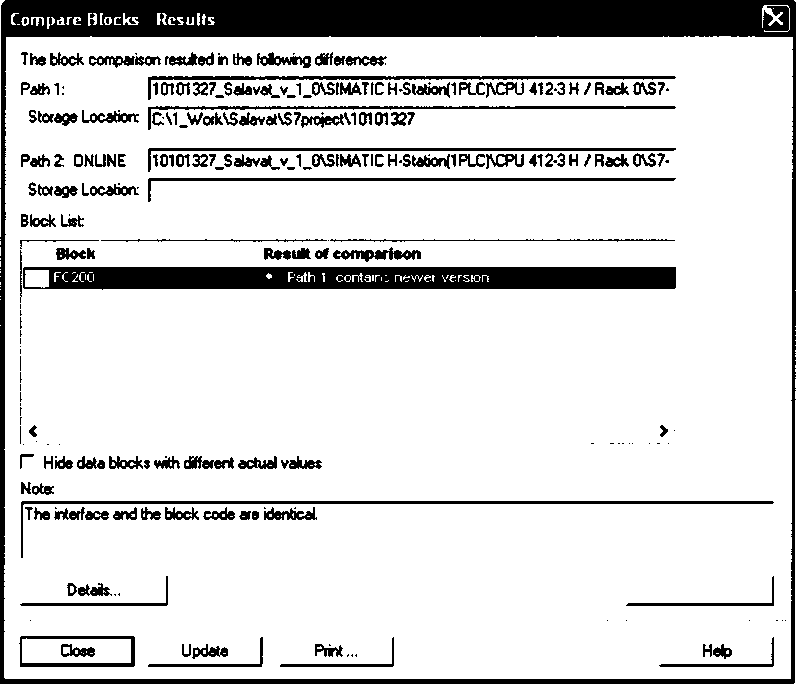

В появившемся окне результатов сравнения (рисунок 4) нажать кнопку «Details...».

Рисунок 4 - Окно результатов сравнения блока

В появившемся окне дополнительных сведений сравнения (см. рис. 5) в строке «Block checksum» столбца «Path 2 ONLINE» указан идентификатор программного обеспечения 0xD191 (контрольная сумма исполняемого кода), вычисляемый по алгоритму CRC 16.

■I Compare Blocks Details DB68

|

Properties |

Pathl |

Path 2 ONLINE | |

|

1 |

last code change |

03/18/2016 03 41:07.671 PM |

07/14/2015 10 34 16 640 AM |

|

Last Interface change |

07Л 2/2015 01:34:06.922 PM |

07Л 2/2015 01:34:06.922 PM | |

|

DB type |

Shared DB |

Shared DB | |

|

Block checksum |

0x0437 |

0x0437 | |

|

Created in language |

DB |

DB | |

|

Total length of block |

520 bytes |

520 bytes | |

|

Length of local data |

0 bytes |

0 bytes | |

|

Length of MC7 code |

240 bytes |

240 bytes | |

|

Block version |

2 |

2 | |

Close|

Help

Рисунок 5 - Окно с контрольной суммой блока

Вышеприведенные операции выполнить для всех программных блоков из таблицы

-

3. Идентификационные данные и контрольные суммы должны соответствовать таблице 3.

аблица 3 - перечень метрологически значимых блоков и их контрольные суммы

|

№ n/n |

Блок |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Дата последнего изменения |

|

1. |

DB60 |

0x7D96 |

04/11/2015 05:16:56 РМ |

|

2. |

DB61 |

0хЕ224 |

07/16/2015 01:36:18 РМ |

|

3. |

DB62 |

0xAF64 |

04/11/2015 05:16:59 РМ |

|

4. |

DB63 |

0хС1В2 |

04/29/2015 02:58:23 РМ |

|

5. |

DB68 |

0x0437 |

03/18/2016 03:41:07 РМ |

|

6. |

DB69 |

0x4519 |

07/12/2015 10:19:26 AM |

|

7. |

DB70 |

0х734С |

04/29/2015 02:58:16 РМ |

|

8. |

DB73 |

0х734С |

04/29/2015 02:58:08 РМ |

|

9. |

DB74 |

0х734С |

04/29/2015 02:58:09 РМ |

|

10. |

DB75 |

0х734С |

07/16/2015 11:06:25 РМ |

|

11. |

DB76 |

0х734С |

04/29/2015 02:58:12 РМ |

|

12. |

DB77 |

0х734С |

04/29/2015 02:58:13 РМ |

|

13. |

DB78 |

0х734С |

04/29/2015 02:58:14 РМ |

|

№ п/п |

Блок |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Дата последнего изменения |

|

14. |

DB79 |

0х734С |

07/16/2015 12:43:42 РМ |

|

15. |

FC31 |

0xCFC9 |

05/12/2015 11:30:52 AM |

|

16. |

FC86 |

0xEF14 |

07/15/2015 10:59:04 РМ |

|

17. |

FC87 |

0х257С |

07/16/2015 01:52:52 РМ |

|

18. |

FC88 |

0x5049 |

07/16/2015 12:46:46 РМ |

|

19. |

FC89 |

0хС883 |

07/16/2015 12:48:07 РМ |

|

20. |

FC90 |

0xBDA2 |

07/16/2015 01:55:46 РМ |

|

21. |

FC270 |

0xD080 |

07/16/2015 02:03:47 РМ |

Для программного блока FC200 контрольная сумма и дата последнего изменения должны соответствовать значениям, указанным в свидетельстве о предыдущей поверке системы. При проведении первичной поверки контрольную сумму и дату изменения блока FC200 принять следующие:

-

• Контрольная сумма - «0х4А87»;

-

• Дата изменения - «03/18/2016 12:54:01 РМ».

При внешнем осмотре должно быть установлено соответствие системы следующим требованиям:

-

- комплектность системы должна соответствовать технической документации;

-

- на компонентах системы не должно быть механических повреждений и дефектов покрытия, ухудшающих внешний вид и препятствующих применению;

-

- надписи и обозначения на компонентах системы должны быть четкими и соответствовать технической документации.

-

6.4.1 Опробование проводят в соответствии с НД на поверку СИ, входящих в состав системы.

-

6.4.2 Проверяют действие и взаимодействие компонентов системы в соответствии с инструкцией по эксплуатации системы, возможность получения отчета.

-

6.4.3 Проверяют герметичность системы.

На элементах и компонентах системы не должно быть следов протечек нефтепродуктов.

6.5 Определение метрологических характеристик системы-

6.5.1 Определение метрологических характеристик измерительных каналов температуры.

Определение абсолютной погрешности измерений температуры проводят в рабочих условиях эксплуатации.

Для определения абсолютной погрешности измерений температуры соединяют с калибратором.

На калибраторе задают пять значений температуры в диапазоне от нижнего предела измерений до верхнего предела измерений с шагом 25 %.

Для каждого значения температуры определяют абсолютную погрешность измерений температуры без датчика температуры Лтемпбездатчика, °C, по формуле

(1)

Дтемпбездатчика — tpa6 ~ Ut ,

значение температуры по измерительному каналу температуры без и датчика температуры, С;

t3T - значение температуры, заданное калибратором, °C.

Далее по свидетельству о поверке датчиков температуры определяется абсолютная погрешность измерения датчика температуры Ддатчика-

После этого вычисляется погрешность измерительного канала с датчиком температуры по формуле:

Дтемпсдатчиком темпбездатчика Сдатчика

Пределы допускаемой абсолютной погрешности измерительных каналов температуры с датчиком температуры должны составлять не более ± 1,5 °C.

-

6.5.2 Определение метрологических характеристик измерительных каналов давления. -

Определение приведенной погрешности измерений давления проводят в рабочих условиях эксплуатации.

Для определения приведенной погрешности измерений давления без преобразователя давления измерительный канал давления соединяют с калибратором.

На калибраторе задают пять значений давления в диапазоне от нижнего предела измерений давления до верхнего предела измерений давления с шагом 25 %.

Для каждого заданного значения давления определяют приведенную погрешность измерений давления без преобразователя давления 5Р6ездатчика, %, по формуле

Рбез датчика

Х100,

(3)

р значение давления по измерительному каналу давления без

р преобразователя давления, бар;

Рэт - значение давления, заданное калибратором, бар;

р верхний предел измерений давления рабочего средства измерений

в давления, бар;

р нижний предел измерений давления рабочего средства измерений

н давления, бар.

Далее вычисляется приведенная погрешность преобразователя давления по форму

ле:

где 50

Рэт

Рв

датчика

(4)

значение относительной погрешности преобразователя давления, из свидетельства поверке %;

значение давления, заданное калибратором, бар;

верхний предел измерений давления рабочего средства измерений давления, бар;

нижний предел измерений давления рабочего средства измерений давления, бар.

Далее производится вычисление приведенной погрешности канала измерения давления с преобразователем давления по формуле

2 -

(5)

Рс датчиком у Рбез датчика датчика

Пределы допускаемой приведенной погрешности измерительных линий давления с преобразователем давления должны составлять не более ± 1,0 %.

-

6.5.3 Определение относительной погрешности системы при измерении массы нефтепродуктов

Поверку измерительного канала массы выполняют на месте эксплуатации в рабочем диапазоне измерений массового расхода нефтепродуктов в автоматизированном режиме с применением ПУ. Поверка проводится для каждой измерительной линии для каждого измеряемого продукта.

Измерения проводят в точках, соответствующих нижнему пределу расхода, верхнему пределу и среднему между ними. В каждой точке проводят не менее 4 (четырех) измерений.

Значения массы, измеренные системой, и значения массы, вычисленные ПУ, снимаются с помощью программного продукта OMNIcom.

После определения значения массы, измеренной системой, и значения массы, вычисленного ПУ, вычисляют М-фактор расходомера по формуле

М - фактор - —■

М₽ > (5)

где Мр - значение массы, измеренное системой, кг;

Мпу - значение массы, вычисленное ПУ, кг.

После определения М-фактора для каждого измерения (не менее 4-х) в каждой точке расхода (нижнем пределе, верхнем пределе и среднем) вычисляется среднее значение М-фактора для каждой измерительной линии для каждого продукта по формуле

п

М - фактор,

М - факторср = —---------

п (6)

где М-фактор; - значение М-фактора при i-ом измерении;

п - количество измерений.

Систему считают выдержавшей поверку по данному параметру, если отклонение полученного М-факторср относительно ранее введенного не превышает ± 0,25 %.

Если отклонение полученного М-факторср относительно ранее введенного превышает ± 0,25 %, то оформляется извещение о непригодности в соответствии с прил. 2 к приказу Минпромторга №1815 от 02.07.2015г.

После оформления извещения о непригодности проводится калибровка измерительной линии. Далее новые значения М-факторср вносятся в программный блок FC200 следующим образом:

-

1. Для измерительной линии 1 по СДБ - в разделе Network 1 - Massmeter 1 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH1.PROD1.

DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

2. Для измерительной линии 1 по мазуту - в разделе Network 1 - Massmeter 1 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH1.PROD2.

DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

3. Для измерительной линии 1 по пиролизной смоле - в разделе Network 1 -Massmeter 1 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH1.PROD3. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

4. Для измерительной линии 1 по вакуумному газойлю - в разделе Network 1 -Massmeter 1 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH1.PROD4. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

5. Для измерительной линии 2 по СДБ - в разделе Network 2 - Massmeter 2 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH2.PROD1.

DB KOEF FOR RASCH MIN в формате М-факторср* 10000;

-

6. Для измерительной линии 2 по мазуту - в разделе Network 2 - Massmeter 2 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH2.PROD2.

DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

7. Для измерительной линии 2 по пиролизной смоле - в разделе Network 2 -Massmeter 2 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH2.PROD3. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

8. Для измерительной линии 2 по вакуумному газойлю - в разделе Network 2 -Massmeter 2 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH2.PROD4. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

9. Для измерительной линии 3 по СДБ - в разделе Network 3 - Massmeter 3 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH3.PROD1. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

10. Для измерительной линии 3 по мазуту - в разделе Network 3 - Massmeter 3 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH3.PROD2. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

11. Для измерительной линии 3 по пиролизной смоле - в разделе Network 3 -Massmeter 3 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH3.PROD3. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

12. Для измерительной линии 3 по вакуумному газойлю - в разделе Network 3 -Massmeter 3 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH3.PROD4. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

13. Для измерительной линии 4 по СДБ - в разделе Network 4 - Massmeter 4 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH4.PROD1. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

14. Для измерительной линии 4 по мазуту - в разделе Network 4 - Massmeter 4 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH4.PROD2. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

15. Для измерительной линии 4 по пиролизной смоле - в разделе Network 4 -Massmeter 4 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH4.PROD3. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000;

-

16. Для измерительной линии 4 по вакуумному газойлю - в разделе Network 4 -Massmeter 4 для коэффициента “DB_KOEF_FOR_RASCH”.RASCH4.PROD4. DB_KOEF_FOR_RASCH_MIN в формате М-факторср* 10000.

После внесения новых значений М-факторср в программный блок FC20 для данного канала необходимо в полном объеме повторить операции в соответствии с п. 6.5.3.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

7.1 При положительных результатах поверки оформляют свидетельство о поверке системы по форме по прил. 1 к приказу Минпромторга №1815 от 02.07.2015г.

-

7.2 При получении отрицательных результатов поверки одной или нескольких из

мерительных линий допускается оформлять свидетельство о поверке на измерительные линий, получившие положительные результаты поверки. При этом измерительные линии, получившие отрицательные результаты поверки, не допускаются к эксплуатации до про-.и ведения очередной поверки. / г - /с .

-

7.3 На обратной стороне свидетельства о поверке для каждой измерительной линии (100MS, 200MS, 300MS, 400MS), прошедшей очередную поверку, записывают:

-

• диапазон изменений расхода, т/ч;

-

• диапазон измерений температуры, °C;

-

• диапазон измерений давления, МПа;

-

• пределы допускаемой относительной погрешности измерения массы;

-

• пределы допускаемой абсолютной погрешности измерений температуры.

-

• пределы допускаемой приведенной погрешности измерений давления;

-

• значения коэффициентов М-факторср, введенных в программный блок FC200 по каждому продукту;

• контрольная сумма программного блока FC200 (записывают один раз для всех измерительных линий).

-

7.4 При отрицательных результатах поверки систему к эксплуатации не допускают, свидетельство о поверке аннулируют и выдают извещение о непригодности в соответствии с прил. 2 к приказу Минпромтрга№1815 от 02.07.2015.

-

7.5 При положительных результатах поверки оформляют протокол поверки системы в соответствии с приложением А к настоящей методике.

Нач. отдела 208 ФГУП "ВНИИМС"

Нач. сектора ФГУП "ВНИИМС"

Б.А. Иполитов

В.И. Никитин

Z

Заместитель генерального директора ЗАО «ПРИЗ»

Зам. технического директора-директор ОАПП

Н.П. Коптев

Приложение А

Протоколы поверки системы

Форма протокола поверки измерительного канала массы

Тип поверяемого СИ________________________________________________

Индекс ИК________________Наименование ИК "_______________________"

Диапазон измерений________________Единицы измерений_______________

Тип ПИП в составе ИК____________________________________________

№ и дата свидетельства о поверке ПИП___________________________________

Эталоны, применяемые при поверке -

Нормированное значение погрешности электронной измерительного канала с расходомером__

|

№ п/ п |

Дата |

№ отчета |

Расход, т/ч |

Значение массы, вычисленное прувером, кг |

Значение массы, полученное по измерительному каналу, кг |

М-фактор |

Значение М-фактора, введенного в Систему |

Относительная погрешность М-фактора, % |

|

Рабочая среда - вакуумный газойль | ||||||||

|

1 | ||||||||

|

2 | ||||||||

|

3 | ||||||||

|

4 | ||||||||

|

5 | ||||||||

|

6 | ||||||||

|

7 | ||||||||

|

8 | ||||||||

|

Рабочая среда - мазут | ||||||||

|

1 | ||||||||

|

2 | ||||||||

|

3 | ||||||||

|

4 | ||||||||

|

5 | ||||||||

|

6 | ||||||||

|

7 | ||||||||

|

8 | ||||||||

|

Рабочая среда - пиролизная смола | ||||||||

|

1 | ||||||||

|

2 | ||||||||

|

3 | ||||||||

|

4 | ||||||||

|

5 | ||||||||

|

6 | ||||||||

|

7 | ||||||||

|

8 | ||||||||

|

Рабочая среда - СДБ | ||||||||

|

1 | ||||||||

|

2 | ||||||||

|

3 | ||||||||

|

4 | ||||||||

|

5 | ||||||||

|

6 | ||||||||

|

7 | ||||||||

|

8 | ||||||||

|

Результаты поверки измерительного канала -годен (не годен) Поверитель | ||||||||

Индекс ИК________________Наименование ИК "_______________________"

Диапазон измерений________________Единицы измерений_______________

Тип ПИП в составе ИК____________________________________________

№ и дата свидетельства о поверке ПИП___________________________________

Эталоны, применяемые при поверке -

Нормированное значение погрешности электронной части измерительного канала__________________________________________________________________

|

Диапазон измерений: | |||||

|

% шкалы в точке измерений | |||||

|

Расчетное значение параметра в точке измерений | |||||

|

№ измерений |

Прямой ход. | ||||

|

1 2

| |||||

|

Среднее | |||||

|

№ измерений |

Обратный ход. | ||||

|

1 2

| |||||

|

Среднее | |||||

|

Абсолютная погрешность канала без преобразователя давления, Д [бар] | |||||

|

Приведенная погрешность канала без преобразователя давления, о [%1 | |||||

|

Относительная погрешность преобразователя давления, [%] | |||||

|

Приведенная погрешность преобразователя давления, о [%] | |||||

|

Приведенная погрешность канала с преобразователем давления, о [%] | |||||

|

Результаты поверки измерительного канала -годен (не годен) Поверитель | |||||

Индекс ИК________________Наименование ИК "_______________________"

Диапазон измерений________________Единицы измерений_______________

Тип ПИП в составе ИК___________________________________________

№ и дата свидетельства о поверке ПИП___________________________________

Эталоны, применяемые при поверке -

Нормированное значение погрешности электронной части измерительного канала

|

Диапазон измерений: | |||||

|

% шкалы в точке измерений | |||||

|

Расчетное значение параметра в точке измерений | |||||

|

№ измерений |

Прямой ход. | ||||

|

1 2

| |||||

|

Среднее | |||||

|

№ измерений |

Обратный ход. | ||||

|

1 2

| |||||

|

Среднее | |||||

|

Абсолютная погрешность канала без датчика температуры, А [°C] | |||||

|

Абсолютная погрешность датчика температуры, А Г°С1 | |||||

|

Абсолютная погрешность канала с датчиком температуры, А [°C] | |||||

|

Результаты поверки измерительного канала - годен (не годен) Поверитель | |||||

Страница 16 из 16