Методика поверки «Стенды измерительные MSD 3000» (МП АПМ 42-12)

УТВЕРЖДАЮ

Генеральный директор

Стенды измерительные MSD 3000

МЕТОДИКА ПОВЕРКИ

МП АПМ 42-12

г. Москва

2012 г.

Настоящая методика распространяется на стенды измерительные MSD 3000 в качестве рабочего средства измерений.

Интервал между периодическими поверками - 1 год.

1. Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке |

|

Проведение поверки |

7 |

|

Идентификация программного обеспечения |

7.1 |

|

Определение метрологических характеристик |

7.2 |

|

Опробование, проверка работоспособности функциональных режимов и диапазонов измерений |

7.2.1 |

|

Определение погрешности измерений массы транспортного средства, приходящейся на колесо |

7.2.2 |

|

Определение погрешности измерений перемещения измерительных платформ |

7.2.3 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2.2 |

Эталонные гири класса Mi по ГОСТ OIML R-111-1-2009, 20 кг - 40 шт. Рабочий эталон 2-го разряда, динамометр по ГОСТ Р 8.663-09, верхний предел измерения - 50,0 кН. Пределыдопускаемой погрешности - ± 0,45 %. Набор калибровочных приспособлений из комплекта поставки или аналогичные приспособления, соответствующие технической документации «МАНА Maschinenbau Haldenwang GmbH & Со. KG». |

|

7.2.3 |

Штангенциркуль ШЦ-I-l 50-0,1 по ГОСТ 166-89, пределы допускаемой погрешности ±0,1 мм Набор калибровочных приспособлений из комплекта поставки или аналогичные приспособления, соответствующие технической документации фирмы «МАНА Maschinenbau Haldenwang GmbH & Со. KG» |

Примечание. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

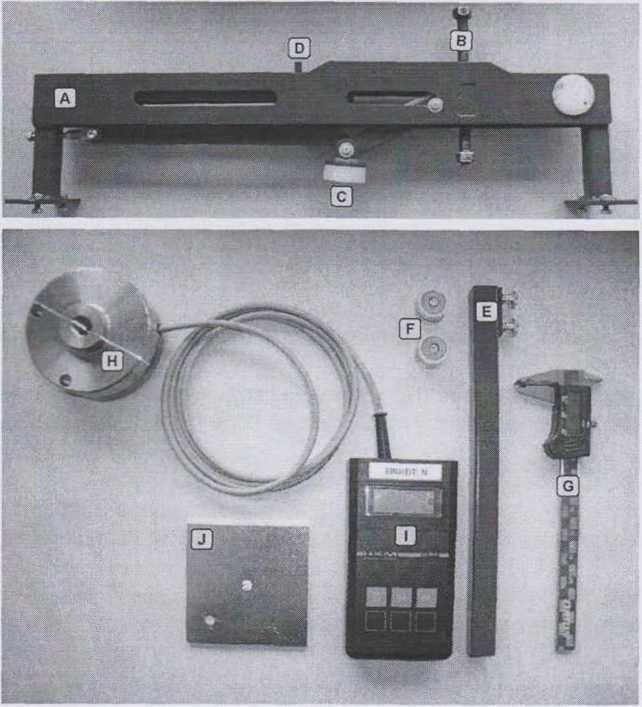

На рисунке 1 приведены основные средства измерений, а также технологические приспособления, предлагаемые «МАНА Maschinenbau Haldenwang GmbH & Со. KG» для осуществления поверки стендов измерительных MSD 3000. Вместо динамометра образцового 2-го разряда для проведения поверки по п.п. 7.2.2 настоящей методики, может применяться набор грузов эталонных четвертого разряда (Ml) по ГОСТ OIML R-111-1-2009 в количестве не менее 40 штук по 20 килограмм (набор позволяет осуществить поверку в диапазоне массы транспортного средства, приходящейся на колесо до 800 кг, что соответствует 73% процентам диапазона измерений стендов по данному параметру).

А - Силонажимное калибровочное устройство

В - Ходовой винт

С - Удерживающий плунжер

D - Кнопка разблокирования

Е - Держатель штангенциркуля

F - Магниты

G - Штангенциркуль

Н - Динамометр образцовый

I - Индикатор динамометра образцового

J - Подкладка из листового металла

Рисунок 1. Средства измерений и приспособления для стендов измерительных MSD 3000.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды измерительные MSD 3000, имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд измерительный MSD 3000 и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

- все детали стенда измерительного MSD 3000 должны быть очищены от пыли и грязи;

-

- поверяемый стенд измерительный MSD 3000 и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды ,°С 20±5;

-

- относительная влажность воздуха,% 60±20;

-

- атмосферное давление, кПа (мм рт.ст.) 84,0..106,7 (630..800);

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд измерительный MSD 3000 должен быть установлен в соответствии с инструкцией по установке изготовителя;

-

- стенд измерительный MSD 3000 и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд измерительный MSD 3000 и средства поверки должны быть выдержан в испытательном помещении не менее 1 ч;

-

- для поверяемого образца стенда измерительного MSD 3000 должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации изготовителя.

-

7.1. Идентификация программного обеспечения.

При проведении идентификации программного обеспечения необходимо выполнить следующие процедуры:

-

- включить приборную стойку;

-

- после загрузки ОС запустить программу EuroSystem;

-

- на экран будет выведена информация об установленном ПО.

-

7.2. Определение метрологических характеристик.

7.2.1. Опробование, проверка работоспособности функциональных режимов и диапазонов измерений.

При опробовании должно быть установлено соответствие стенда измерительного MSD 3000 следующим требованиям:

-

- работоспособность всех функциональных режимов;

-

- диапазон измерений статической нагрузки на колесо автомобиля и диапазон измерений перемещения измерительных платформ должны соответствовать эксплуатационной документации на стенды измерительные MSD 3000.

Поверку стенда производить последовательно, выполняя измерения вначале на правой измерительной платформе, затем на левой измерительной платформе.

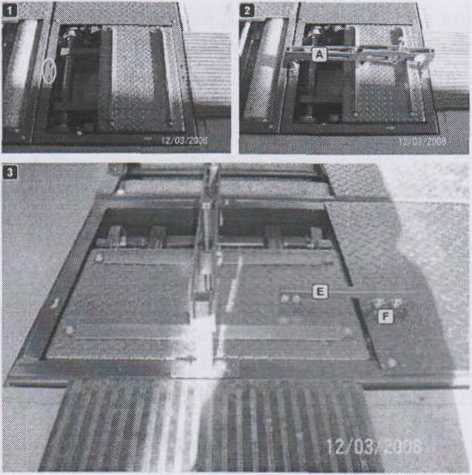

Перед проведением процедуры поверки по подпунктам 7.2.2 и 7.2.3. настоящей методики поверки необходимо выполнить установку технологических калибровочных устройств и приспособлений в соответствии со следующей методикой.

Рисунок 2. Установка силонажимного калибровочного устройства и держателя штангенциркуля

а) Демонтировать крышки, расположенные перед поверочными площадками, чтобы освободить пазы для установки калибровочного устройства.

б) Установить калибровочное приспособление на стенд ( позиция А Рисунок 2) и обратить внимание на то, чтобы оно было установлено в пазах до упора.

в) Установить держатель штангенциркуля (Е) с магнитами (F) напротив середины измерительной платформы стенда. При этом обратить внимание на то, чтобы магниты помещались не на профиле ромба профилированного покрытия платформы, а на ровной поверхности и имели прочную установку (Рисунок 2).

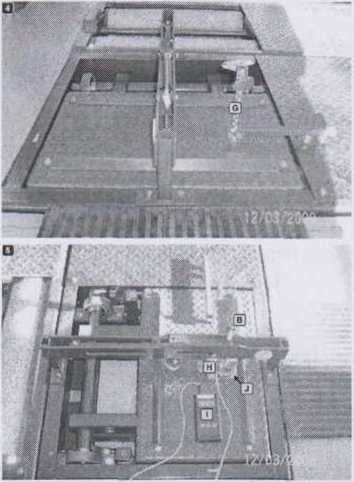

г) Установить штангенциркуль (G) (Рисунок 3) в держатель и, при этом, обратить внимание на то, чтобы измеритель глубины штангенциркуля располагался над измерительной платформой также между профилями ромбов. Измеритель глубины опустить до контакта с поверхностью измерительной платформы и установить показание штангенциркуля на "О".

Рисунок 3. Установка штангенциркуля и динамометра образцового

д) Установить динамометр образцовый (Н) (Рисунок 3) под ходовым винтом (В), при этом использовать подкладку из листового металла (J) для надежной установки. Завернуть ходовой винт до такого положения, чтобы динамометрический датчик силы оказался под слабым давлением, а проверочная площадка передвинулась бы примерно на 1 мм вниз.

е) Выбрать в обзоре устройств актуальной версии программы “LON-Manager” сведения об устройстве номер 9 “StoBdampfer” (“Shock absorber"). В следующем окне “Testen” (“Test”) будет отображено окно калибровки.

ж) Произвести балансировку нуля показаний статической нагрузки на ось и перемещения измерительной платформы стенда нажатием клавиши <F6>. Установить нулевые значения на показывающих устройствах динамометра образцового и штангенциркуля. (Нажатием клавиши <F7> можно переключаться между единицами измерения - «килограмм» и «Ньютон»).

-

7.2.2. Определение погрешности измерений массы транспортного средства, приходящейся на колесо.

Определение погрешности измерений массы транспортного средства, приходящейся на колесо проводить с помощью динамометра образцового или грузов калибровочных в следующей последовательности:

-

- нажимая на измерительную платформу и установленный на ней динамометр образцовый, вращением ходового винта калибровочного устройства или устанавливая на измерительную платформу наборы из грузов калибровочных, последовательно задавать следующие значения усилий статической нагрузки на платформу: (1570, 3140, 4710, 6280, 7850) Н или (160, 320, 480, 640, 800) кг;

-

- в случае использования динамометра образцового величины усилий на экране монитора стенда и на показывающем устройстве динамометра образцового отображаются в ньютонах. Величины массы транспортного средства, приходящейся на колесо, отображаемые на мониторе компьютера стенда, при использовании наборов грузов контрольных, должны отображаться в килограммах;

-

- процедуру нагружения измерительных платформ стенда повторить не менее пяти раз в каждой выбранной точке диапазона поверяемой величины;

-

- полученные результаты измерений занести в протокол;

-

- определить относительную погрешность измерений массы транспортного средства, приходящейся на колесо;

-

- вычислить среднее арифметическое значение результатов измерений на каждой ступени выполненных измерений Mcpj

где:

Mj - результат измерений на i-той ступени; п - количество измерений (>5)

на каждой ступени измерений определить относительную погрешность измерений 8j,

А7Г 1

=_^_--— х100[%]

где:

М)т - значение величины массы на показывающем устройстве динамометра образцового или значение величины массы набора контрольных грузов.

за погрешность измерений массы транспортного средства, приходящейся на колесо принимают наибольшую величину 5; из всех рассчитанных значений.

Пределы погрешности измерений статической нагрузки на ось не должны превышать величин ±3%.

-

7.2.3. Определение погрешности измерений перемещения измерительных платформ.

Определение погрешности измерений перемещения измерительной платформы проводится в следующей последовательности:

-

- нажимая на измерительную платформу вращением ходового винта и задавая перемещение платформы по показаниям штангенциркуля, контролировать амплитуду перемещения платформа на экране монитора стенда;

-

- измерения провести в следующих точках диапазон, поверяемой величины: (7, 14, 21, 28) мм;

-

- процедуру перемещения измерительных платформ стенда повторить не менее пяти раз в каждой выбранной точке диапазона поверяемой величины;

-

- полученные результаты измерений занести в протокол;

-

- определить приведенную погрешность измерений перемещений измерительной платформы;

-

- вычислить среднее арифметическое значение результатов измерений на каждой ступени выполненных измерений Lcp;

где: Lj - результат измерений на i-той ступени;

п - количество измерений (>5)

на каждой ступени измерений определить приведенную погрешность измерений Л,,

[%]:

д = Lcp>~^3m х Ю0[%]

где: LJT - показание штангенциркуля в выбранной точке

диапазона поверяемой величины;

35 - максимальное значение величины (мм) перемещения измерительной платформы

за погрешность измерений перемещения измерительных платформ принимают наибольшую величину Xi из всех рассчитанных значений.

Пределы приведённой погрешности измерений перемещения измерительных платформ не должны превышать величин ±2%.

8. Оформление результатов поверки•8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки стенд измерительный MSD 3000 признается годным к применению и на него выдается свидетельство о поверке установленной формы с } казанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки, стенд измерительный MSD 3000 признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Инженер ГЦИ СИ

ООО «Автопрогресс-М»

И.Г. Вайсман