Методика поверки «СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ АЛЬБАТРОС ТАНКМЕНЕДЖЕР-2» (МП УНКР.421417.011)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

(ФГУП «ВНИИМС»)

СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ АЛЬБАТРОС ТАНКМЕНЕДЖЕР-2 Методика поверки

УНКР.421417.011 МП

Москва 2016

Настоящая методика поверки распространяется на системы измерительные Альбатрос ТанкМенеджер-2 ТУ 4252-006-29421521-15 (далее - системы) и определяет порядок и способ проведения первичной и периодической поверок.

Поверка систем осуществляется организациями, аккредитованными на право проведения поверки метрологическими службами государственных органов управления РФ и юридических лиц.

Система подлежит обязательной поверке при выпуске из производства, периодической поверке, а так же поверке после ремонта или в случае, когда показания вызывают сомнения в исправной работе самой системы.

Межповерочный интервал -2 года.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. При проведении первичной поверки выполняют следующие операции:

-

- подготовка к поверке (п. 5);

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-проверка идентификационных данных программного обеспечения (п. 6.3 );

-

- определение метрологических характеристик (пп.6.4-6.9);

-

- оформление результатов поверки (п. 8)

-

1.2. При проведении периодической поверки выполняют следующие операции:

-

- подготовка к поверке (п. 5);

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-проверка идентификационных данных программного обеспечения (п.6.3);

-определение метрологических характеристик:

-

- с демонтажем (пп.6.4-6.9);

-

- без демонтажа, на месте эксплуатации системы (пп.6.10-6.13);

-

- оформление результатов поверки (п. 8)

-

1.4. В случае несоответствия системы требованиям какой-либо из операций поверки, система считается непригодной к эксплуатации и дальнейшая поверка прекращается.

Примечание: Допускается проводить поверку непосредственно на мере вместимости (без демонтажа) при условии что среда, где установлены ПП системы, соответствует требованиям п. 4 настоящего документа, и измеряемый продукт допускает разгерметизацию резервуара (продукт не является токсичным и кипящим при атмосферном давлении и температуре окружающей среды, в мере вместимости отсутствует избыточное давление), При этом поверхность измеряемого продукта должна быть спокойной. Система должна работать в штатном режиме.

2. СРЕДСТВА ПОВЕРКИ-

2.1. При проведении поверки применяют следующие эталоны:

-ареометры для нефти с термометром АНТ-1 ГОСТ 18481-81;

-калибратор электрических сигналов типа UPS-III, класс точности 0,01;

-лента измерительная 3-го разряда с диапазоном измерений от 0 до 30000 мм, ГОСТ 8.763-2011;

-лента измерительная с грузом 2-го разряда с диапазоном измерений уровня от 1 до 30 000 мм по ГОСТ 8.763-2011;

-лупа типа ЛИ с увеличением 10х, ГОСТ 25706-83;

-манометр избыточного давления грузопоршневой МП-2,5, класса точности 0,02, ГОСТ 8291-83;

-манометр избыточного давления грузопоршневой МП-60, класса точности 0,02, ГОСТ 8291-83;

-манометр грузопоршневой СРВ5000-Н, фирмы «WIKA», класса точности 0,01;

-переносной пробоотборник, ГОСТ 2517-2012;

-температурная испытательная камера «Feutron Klimasimulation GmbH» тип 3416/16, диапазон воспроизводимых температур от минус 70 до плюс 180 °C;

-термостат ТЖ-ТС-01, диапазон воспроизводимых температур от плюс 10 до плюс 95 °C, нестабильность поддержания заданной температуры ±0,1 °C;

-термометр лабораторный электронный ЛТ-300

ТУ 4211-041-44229117-2005, диапазон измеряемых температур от минус 50 до плюс 300 °C, пределы допускаемой абсолютной погрешности в диапазоне температур от минус 50 до плюс 199,9 °C - ±0,05 °C, в диапазоне от плюс 200 до плюс 300 °C - ±0,1 °C;

-преобразователь многопараметрический 3051SMV, фирмы «Emerson Process Management Asia Pacific Pte Ltd.», с погрешностью измерения давления ± 0,03 %;

-расходомер-счетчик массовый CMF Micro Motion с погрешностью измерения объемного расхода и объема жидкости ±0,1 %.

2.2 Вспомогательное оборудование:

-источник питания постоянного тока АТН-1031 Aktakom или аналогичный с выходным напряжением (12,0 ± 1,2) В и током нагрузки не менее 100 мА;

-персональная электронная вычислительная машина (ПЭВМ) с установленной ОС Windows NT/2000/XP.

-

2.2.1 Для проведения поверки системы, в состав которой входит первичный преобразователь (далее - ПП) РДУЗ, необходимо иметь:

-специальный отражающий экран (далее - экран): гладкую металлическую поверхность в виде квадрата или круга с площадью не менее 3 м2, расположенную строго перпендикулярно оси направления излучения датчика (допускается в качестве отражающей поверхности использовать ровную, не имеющую выступов и углублений, бетонную стену здания);

-стержень (с установленной лентой измерительной) длиной не менее (Lb + 100) мм, диаметром до 23 мм, с одного торца стержень должен иметь гладкую металлическую поверхность (далее -поверхность Т) в виде круга диаметром 23 мм, расположенную строго перпендикулярно оси направления излучения ПП;

-трубу длиной не менее длины измеряемого диапазона с внутренним диаметром 100 мм. На одном конце трубы должен располагаться люк с приваренной к нему установочной втулкой.

Примечание -Lb-длина волноводаППРДУЗ.

-

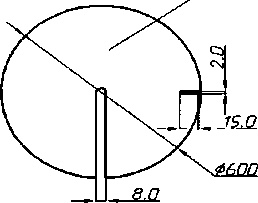

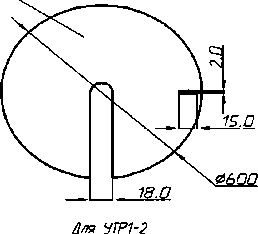

1.1.1 Для проведения поверки системы, в состав которой входит ПП УТР1, необходимо иметь отражающий экран, имитирующий контролируемый уровень (высоту газового пространства (далее - ВГП)). Экран должен иметь гладкую, металлическую поверхность площадью не менее 0,3 м2. Конструктивно экран представляет из себя два круглых диска: из фольгированного стеклотекстолита (от фольгированной стороны отражается зондирующий сигнал ПП) и опорного диска из фанеры толщиной от 6 до 10 мм, расположенного позади первого. Между собой диски жестко соединены пластиковыми стяжками длиной 290 мм (см. приложение А).

-

2.3. Все средства измерений должны быть поверены органами Государственной метрологической службы и иметь действующие свидетельства о поверке и /или оттиски поверительных клейм.

-

2.4. Допускается использовать другие средства измерений, если они по своим характеристикам не хуже, указанных в п.2.1.

-

3.1. При проведении поверки системы соблюдают требования безопасности, определяемые:

-правилами безопасности при эксплуатации используемых средств поверки, приведенными в их эксплуатационной документации;

-правилами пожарной безопасности, действующими на предприятии.

-

3.2. Поверку системы проводит физическое лицо, прошедшее обучение на курсах повышения квалификации и аттестованное в качестве поверителя в установленном порядке.

-

3.3. К поверке допускаются лица, имеющие квалификационную группу по технике безопасности не ниже II, в соответствии с «Правилами техники безопасности при эксплуатации электроустановок потребителей», и изучившие эксплуатационную документацию и настоящий документ.

-

4.1. При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха и контролируемой среды 20±5 °C;

-

- относительная влажность окружающего воздуха от 30 до 80 %

-

- атмосферное давление от 84,0 до 106,7 кПа

(от 630 до 800 мм рт. ст.) -контрольная жидкость дистиллированная вода

-отсутствие вибраций, тряски, ударов, влияющих на работу ПП;

-отсутствие внешних электрических и магнитных полей, кроме земного.

5. ПОДГОТОВКА К ПОВЕРКЕ-

5.1. При предъявлении системы на поверку представляют (по требованию организации, проводящей поверку) следующие документы:

-

- настоящую методику поверки, утвержденную в установленном порядке;

-

- УНКР.421417.011 РЭ Система измерительная Альбатрос ТанкМенеджер-2. Руководство по эксплуатации;

-

- УНКР.466514.022 РЭ Контроллер ГАММА-8МА. Руководство по эксплуатации;

-

- УНКР.466514.022-103 РО Контроллер ГАММА-8МА. Руководство оператора;

-УНКР.468157.113 РЭ Блоки сопряжения с датчиком БСД5А и БСД5Н. Руководство по эксплуатации;

-

- УНКР.468157.113-106 РО Блоки сопряжения с датчиком БСД5А и БСД5Н. Руководство оператора;

-

- УНКР.466514.026 РЭ Контроллер А17. Руководство по эксплуатации;

-

- УНКР.466514.026-106 РО Контроллер А17. Руководство оператора;

-

- техническую документацию и свидетельства о поверке эталонов;

Поверяемую систему, поверочное и вспомогательное оборудование подготавливают к работе согласно руководству по эксплуатации на СИ.

-

5.2. Вторичный прибор (далее - ВП) устанавливают на рабочем столе исполнителя работ.

-

5.3. ПП ДУУ2М и ДУУ10, входящие в состав системы, должны быть установлены так, чтобы их геометрические оси были перпендикулярны поверхности, имитирующей контролируемую. Точность установки должна обеспечиваться конструкцией места крепления ПП.

-

5.4. ПП ДУУ6, входящие в состав системы, устанавливают горизонтально на опорах так, чтобы верхняя ячейка для измерений давления (далее - ЯИД) была направлена вверх;

-

5.5. ПП Альбатрос р20 должен быть установлен в рабочем положении;

-

5.6. Корпус и погружаемый чувствительный элемент (далее - ПЧЭ) ПП ДП1 устанавливается горизонтально в испытательную емкость, заполненную дистиллированной водой до уровня, достаточного для погружения обеих ЯИД. Кабель подвеса допускается сворачивать в кольцо диаметром не менее 1 м.

-

5.7. Для проведения поверки ПП РДУЗ, входящих в состав системы, необходимо выполнить следующее:

-

- РДУЗ (с антенной) устанавливается на стенд так, чтобы геометрическая ось излучения была перпендикулярна поверхности, имитирующей контролируемую, точность установки обеспечивается конструкцией установки и юстировочным устройством ПП;

-

- РДУЗ (с волноводом) устанавливается на горизонтальной поверхности так, чтобы его волновод был параллелен поверхности (не имел провисания и отклонений по горизонтали и вертикали) с точностью ±1°;

-

- РДУЗ (антенна конусная) устанавливается в трубе диаметром 100 мм из состава стенда так, чтобы его антенна была полностью в трубе и была параллельна ей с точностью ±1°;

-поверка должна проводиться в пустом помещении и размерами не менее 6 м в ширину и высоту 16 м в длину.

-

5.8. Для проведения поверки ПП УТР1, входящие в состав системы, устанавливают следующим образом:

-поверхность, имитирующая контролируемый уровень, должна быть гладкой, металлической, с площадью поверхности не менее 0,3 м2. Чувствительный элемент (далее - ЧЭ) ПП должен проходить через центр цели, которая должна перемещаться по всей длине. Через мишень должна проходить лента, лежащая в одной горизонтальной плоскости с ЧЭ и по которой должен производиться отсчет показаний уровня;

-величина провисания ленты должна быть такой же, как и у ЧЭ ПП УТР 1 (регулируется натяжением троса и ленты);

-стержень ПП необходимо подвесить горизонтально на капроновых нитках, при этом на каждую секцию стержня необходимо две точки подвеса, удаленные от стержня на расстояние более 1000 мм;

- поверка должна проводиться в пустом помещении, расстояние от ЧЭ ПП до мешающих объектов должно быть не менее 1000 мм.

-

5.9. Напряжение питания ВП системы исполнений 1 и 2 от 21,6 до 26,4 В постоянного тока, системы исполнений 3 и 4 - от 180 до 265 В, частотой (50 ± 1) Гц.

-

5.10. Поверяемая система и эталоны в процессе поверки должны находиться в нормальных условиях согласно п. 4.1 и технической документации на эти средства измерений.

-

5.11. Поверяемую систему и эталоны после включения в сеть прогревают в течение времени, указанного в эксплуатационной документации.

-

5.12. Число измерений в каждой поверяемой точке должно быть не менее трех.

-

5.13. В процессе эксплуатации периодическая поверка системы проводится в рабочих условиях. При этом условия для окружающей среды должны соответствовать п. 5.1.

-

6.1 Внешний осмотр.

-отсутствие механических повреждений системы, препятствующих ее применению;

-соответствие шильдиков на составных частях системы требованиям эксплуатационной документации;

-соответствие комплектности системы указанной в документации.

-

6.2. Опробование.

Допускается совмещать опробование с процедурой определения погрешности измерений.

-

6.2.1. При первичной и периодической поверке с демонтажем.

Подключают ПП, входящие в комплект системы, к ВП согласно схеме подключений, приведенной в руководстве по эксплуатации на систему. Включают напряжение питания. Дожидаются появления на индикаторе ВП информации об измеряемых параметрах. Вводят во ВП параметры программирования согласно информации, приведенной в паспортах ПП и в руководствах оператора на ВП. Критерием работоспособности системы считается отсутствие сообщений об ошибках обмена с ПП.

-

6.2.2. При периодической поверке без демонтажа, на месте эксплуатации.

Поочерёдно изменяют уровень продукта в резервуарах, контролируемых системой, убеждаются, что значения уровня продукта выводимые на ВП, изменяются соответственно. Контролируют вывод значений давления, температуры, объема, массы нетто (брутто) и плотности на индикатор ВП системы для каждого ПП системы. Система не должна выдавать диагностических сообщений о неисправностях.

-

6.3. Проверка соответствия идентификационных данных программного обеспечения (далее - ПО).

-

6.3.1. После включения питания системы, в течение 5 секунд на индикатор ВП выводится информация о производителе, номере версии ПО, а так же информация о типе подключенных ПП.

При включении необходимо убедиться в соответствии идентификационных данных ПО, заявленного в технической документации и отображаемой на индикаторе ВП.

Система считается прошедшей проверку, если идентификационное наименовании ПО, номер версии и цифровой идентификатор совпадают с указанными в таблице 1.

Таблица 1.

|

Идентификационные данные (признаки) |

Значение | |||

|

Идентификационное наименование ПО |

Программа блока БСД5А |

Программа блока БСД5Н |

Программа контроллера ГАММА-8МА |

Программа контроллера А17 |

|

Номер версии (идентификационный номер ПО) |

1.06 |

1.06 |

1.03 |

1.06 |

|

Цифровой идентификатор ПО |

В135 |

В135 |

8C6DH |

27D1 |

-

6.4. Определение абсолютной погрешности измерений уровня.

Для систем исполнений 1, 2, 3, 4 , в состав которых входят ПП ДУУ2М, ДУУ10 и ДУУ6, изменение уровня жидкости имитируется перемещением поплавка по ЧЭ ПП.

Для систем исполнений 3, 4 в составе ПП РДУЗ и УТР1 изменение ВГП (уровня) имитируется изменением расстояния от ПП до цели (измеряемой среды).

Определение абсолютной погрешности измерения уровня проводится при пяти положениях поплавка (цели): крайнем нижнем, крайнем верхнем положении поплавка и точках соответствующих 10, 50 и 90 % длины ЧЭ ПП. Измерения проводятся на прямом и обратном ходе движения поплавка (цели), имитирующего уменьшение и увеличение контролируемого уровня, следующим образом.

До включения ВП необходимо переместить поплавок ПП (цель) в крайнее нижнее положение, при этом отметка измерительной ленты 0 см должна совпадать с нижним торцом ЧЭ. Конец измерительной ленты жестко крепится. При снятии результатов замеров обеспечивается необходимое натяжение измерительной ленты.

Включить ВП. Для систем исполнения 1, 3, 4 в составе ПП ДУУ2М и ДУУ6 вычислить смещение уровня (Ah), равное разности между значением уровня, выводимым на индикатор ВП, и значением уровня по измерительной ленте. Во ВП ввести значение скорректированной базы установки ПП (Вб), вычисленное по формуле:

B6 = B|-Ah (мм)

где В 1 - первичное значение базы установки ПП, равное длине ЧЭ, мм.

Далее имитируют повышение уровня до каждой поверяемой точки. По достижению верхней точки выполняют обратное действие. При этом фиксируют значения уровня, выводимые на индикатор ВП.

Абсолютную погрешность АН, вычисляют как разность между показаниями ВП проверяемой системы Ну, и значением уровня по измерительной ленте Нир, на каждой проверяемой отметке по формуле:

АН = Ну - Нир (мм)

За абсолютную погрешность принимается наибольшее из полученных значений.

Пределы допускаемой абсолютной погрешности измерений уровня не должны превышать значений указанных в таблице 2.

Таблица 2

|

Типы подключаемых ПП |

Исполнение 1 |

Исполнение 2 |

Исполнение 3 |

Исполнение 4 |

|

ДУУ2М |

±5 (±3;±2;±1)* |

- |

±5 (±3; ±2; ±1)* | |

|

ДУУ6 |

±5 (±1)* |

- |

±5 (±1)* | |

|

ДУУ10 |

±3 (±0,7; ±0,5)* |

±3 (±1)* |

- |

±3(±1; ±0,7; ±0,5)* |

|

УТР1 |

- |

- |

±10 (±5)* | |

|

РДУЗ |

- |

- |

±6 (±4; ±2; ±1)* | |

* по заказу

-

6.5. Определение абсолютной погрешности измерений температуры.

Определение абсолютной погрешности измерений температуры проводится с помощью эталонных термометров для систем с ПП, имеющих канал измерения температуры.

Для определения абсолютной погрешности измерений температуры необходимо прикрепить эталонные термометры к участкам ЧЭ ПП, где расположены термометры (определяется в соответствии с документацией на ПП) и поместить в пассивный термостат. В качестве пассивного термостата допускается использовать пенопластовый короб или камеру. Выдерживают ПП из состава системы в условиях, указанных в п. 4.1, не менее двух часов во включенном состоянии. После выдержки фиксируют показания, выводимые на индикатор ВП, и показания эталонных термометров. За абсолютную погрешность измерений температуры системы принимают максимальное значение ДТ, °C, которое вычисляют по формуле:

ДТ = Т - Тэт

где Тэт - значение, измеренное i-ым эталонным термометром, °C;

Т- значение температуры, выводимое на индикатор ВП, °C.

Значение абсолютной погрешности измерений температуры системой не должно превышать значений указанных в таблице 3.

Таблица 3

|

Типы подключаемых ПП |

Диапазон измерений температуры (t), °C |

Исполнение 1 |

Исполнение 2 |

Исполнение 3 |

Исполнение 4 |

|

ДУУ2М |

-45<t< - 10 -10<t< 85 85<t< 120 |

±2,0 ±0,5 ±2,0 |

- |

±2,0 ±0,5 ±2,0 | |

|

ДУУ6 |

- 40 < t < 65 |

±0,5 |

- |

±C |

1,5 |

|

ДУУ10 |

_45<t<-40 -40<t< 105 105 <t< 120 |

±0,7 ±0,5 ±0,7 |

- |

±0,7 ±0,5 ±0,7 | |

|

ДТМ2 |

-45<t< - 10 -10<t<85 85 < t < 125 (- 45<t<85)* |

±2,0 ±0,5 ±2,0 ±0,5 |

- |

±2,0 ±0,5 ±2,0 ±0,5 | |

Продолжение таблицы 3

|

дтмз |

-45<t<125 125 <t <200 |

±0,75 (±0,2)* ±1,2 (±0,2)* |

| ±0,75(±0,2)* | ±1,2 (±0,2)* | |

|

ДП1 |

-40<t< 105 |

±0,5 |

- |

±0,5 |

* по заказу

-

6.6. Определение погрешности измерений давления.

Определение погрешности измерений давления производится только для систем с ПП, имеющих канал измерения давления.

-

6.6.1. Определение погрешности измерений давления для систем исполнений 1, 2, 3, 4 при наличии в составе системы ПП ДУУ2М и ДУУ10.

Определение приведенной погрешности измерений давления проводится в пяти точках, соответствующих 0, 5, 50, 75 и 100% от диапазона измерений. После достижения необходимого давления производится перевод ВП в режим индикации давления и запись показаний ВП. Погрешность определяется как отношение разности между показаниями грузопоршневого манометра и записанным показанием ВП к верхнему значению диапазона измерения давления равному 2 МПа, по формуле:

- М.100%

Рмах

где Рд - значение избыточного давления, измеренное ПП, МПа;

Рм - давление, создаваемое эталонным манометром, МПа;

Рмдх - верхний предел диапазона измерений (2МПа), МПа.

Число измерений должно быть не менее трех.

Значение приведенной погрешности измерений давления для систем исполнения 1, 2,

-

3,4, с ПП - ДУУ2М и ДУУ10 не должны превышать ±1,5 %.

-

6.6.2. Определение абсолютной погрешности измерений избыточного давления систем исполнения 1, 3 и 4, с ПП ДУУ6.

Определение абсолютной погрешности измерений избыточного давления проводят только при атмосферном давлении.

Записываются показания, выводимые на индикатор ВП. Рассчитывается абсолютную погрешность измерений избыточного давления ДРд, по формуле:

ДРд = (Рд-Ро)ЮОО (Па)

где Ро - значение избыточного давления, приложенного к верхней ЯИД ПП, кПа;

Рд - значение избыточного давления, измеренное датчиком, кПа.

Число измерений должно быть не менее трех.

Значения абсолютной погрешности измерений избыточного давления не должны превышать указанных в технической документации на систему.

-

6.6.3. Определение погрешности измерений избыточного давления для систем исполнений 2 и 4 при наличии в составе ПП Альбатрос р20, преобразователей (датчиков) давления измерительных EJ*.

Проверка погрешности измерений давления системы проводится с помощью грузопоршневых манометров (тип грузопоршневого манометра выбирается в зависимости от диапазона измерений ПП). На входе ПП задается измеряемый параметр.

Проверку погрешности проводят в пяти точках, соответствующих 0, 25, 50, 75 и 100 % от диапазона измерений, на прямом и обратном ходе. Между повышением и понижением давления ПП выдерживают в течение одной минуты под воздействием верхнего предельного значения измеряемого параметра, соответствующего предельному значению диапазона измерений.

Значение давления, измеренное системой Рс, считывается с индикатора ВП и затем рассчитывается значение погрешности у, по формуле:

Рс — Рм у = —--100%

Рмакгде Рм - значение давления, установленного по грузопоршневому манометру, МПа. Рмак - максимальное значение давления системы, МПа.

Полученные значения допускаемой приведенной погрешности измерений избыточного давления не должны превышать указанных в технической документации.

-

6.6.4. Определение абсолютной погрешности гидростатического давления для систем исполнений 1, 3,4, в состав которых входят ПП ДУ У 6 проводится следующим образом:

Подключают нижнюю ЯИД ПП с помощью пневморукава к стандартному посадочному месту манометра. Для обеспечения соединения пневморукава с нижней ЯИД рекомендуется использовать отрезок гибкого резинового шланга длиной от 100 до 120 мм с внутренним диаметром 22 мм и толщиной стенки не менее 2 мм, устанавливаемый на корпус нижней ЯИД (стакан с отверстиями продвигается внутрь отрезка шланга) и закрепляемый червячным хомутом. ПП на опорах располагают так, чтобы верхняя ЯИД была направлена вверх.

Масса грузов, устанавливаемых на грузоприемное устройство манометра и значение соответствующего им избыточного давления Риз, создаваемого манометром, для трех диапазонов гидростатического давления ПП, приведены в таблице 4. Длина ЧЭ ПП (L) и диапазон измерений гидростатического давления, приведены в паспорте на ПП.

Задавая давление манометром, создают избыточное давление Риз. Проверку погрешности проводят в пяти точках, соответствующих 0, 25, 50, 75 и 100 % от диапазона измерений, при атмосферном давлении окружающей среды.

Таблица 4

|

Длина ЧЭ (L) (диапазон измерений давления) |

Масса грузов, устанавливаемых на г манометра, кг (соответствующее в Риз, кгс/см2, к |

рузоприемное устройство [м избыточное давление Па) | |||

|

от 1500 до 2650 мм (от 0 до 18,7 кПа) |

0(0) |

0,05 (4,9033) |

0,10 (9,8066) |

0,15 (14,710) |

- |

|

от 2651 до 4100 мм (от 0 до 30,8 кПа) |

0(0) |

0,10 (9,8066) |

0,15 (14,7100) |

0,25 (24,517) |

0,30 (29,420) |

|

от 4101 до 6000 мм (от 0 до 61,6 кПа) |

0(0) |

0,15(14,710) |

0,30 (29,4200) |

0,45 (44,130) |

0,60 (58,840) |

Записывают показания гидростатического давления, выводимые на индикатор ВП, и рассчитывают абсолютную погрешность для каждого значения задаваемого давления при прямом и обратном ходах ДР, по формуле:

ДР = (Рд-Рм) 1000 (Па)

где Рд - значение гидростатического давления, измеренное датчиком, кПа; Рм- давление, создаваемое манометром в соответствии с таблицей 4, кПа.

Примечание. Масса грузов, поставляемых с манометром, подогнана под конкретное значение сечения поршня, поэтому при работе с манометром необходимо использовать грузы только из набора, поставляемого с ним.

Проводят не менее трех измерений. За абсолютную погрешность принимается наибольшее из полученных значений.

Значение абсолютной погрешности измерений гидростатического давления при прямом и обратном ходе не должны превышать значений указанных в технической документации.

-

6.7. Определение погрешности измерений плотности.

Определение погрешности проводится для систем исполнения 1, 3, 4, состав которых входят ДП1.

Абсолютную погрешность измерений плотности Аро, , вычисляют как разность между показаниями плотности, выводимых ВП, рпл, и значением плотности контролируемой среды по ареометру рэт, по формуле:

Аро = рпл - рэт (кг/м3)

Проводят не менее трех измерений. Система считается выдержавшим поверку, если значение абсолютной погрешности измерений плотности в любой поверяемой точке не превышает ±1,1 кг/м3.

-

6.8. Определение относительной погрешности измерений объема, массы нетто (брутто) и плотности.

В соответствии с п. 2.28.11 руководства по эксплуатации на систему во ВП вводятся параметры программирования. Ввод параметров программирования осуществляется согласно руководству оператора на конкретный ВП.

Для исполнений 1 и 2 на ПП устанавливается поплавок, для исполнений 3, 4 используется отражающий экран. По измерительной ленте с помощью поплавка либо отражающего экрана устанавливают значения уровня, соответствующие крайнему нижнему положению (0%), 10%, 50%, 90% и крайнему верхнему положению (100%) длины ЧЭ ПП. Записывают значения по измерительной ленте. Относительная погрешность измерений объема, массы нетто (брутто) и плотности определяется в каждой из пяти точек. За относительную погрешность принимается наибольшее из полученных значений.

Для исполнений 1 и 4 с ПП ДУУ2М и ДУУ10, исполнения 3 с ПП ДУУ2М и исполнения 2 с ПП ДУУ10, высота погружения поплавка Н, рассчитывается формуле:

и = н „ ■ (м)

ргде рп - плотность поплавка, кг/м3 (указано в паспорте на ПП); р - плотность продукта при наладке системы, (752 кг/м3),кг/м3; Нп - высота поплавка, м (приведена в руководстве по эксплуатации на ПП).

Для остальных ПП входящих в состав системы значение Н принимается равным нулю. Затем рассчитывается глубина погружения поплавка НП0Гр.

Р~Рпр НП0ГР=Н--(м)Рпр

где рпр - фактическая плотность продукта (800 кг/м3), кг/м3; Определяется значение уровня продукта Нцр, с учетом погружения поплавка по формуле:

Нцр =Нрул -Нп+Нгюгр (м)

где Нрул - уровень выставленный по ленте измерительной, м;

Определяется объем продукта по градуировочной таблице резервуара Упргр, на измеренном уровне Нпр по формуле:

Упргр = Р пр ' $ (м )

-при массе продукта от 120 т (включительно) и более т S=1000 м2;

-при массе продукта до 120 т S=10 м2

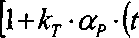

Затем с использованием полученных данных рассчитывается объем продукта Урасч.

РАСЧ~Г ПРГР

где кт = 2, коэффициент резервуара;

ар = 0, 0000125 1/°С, коэффициент линейного расширения материала резервуара; tnP = +15 °C, температура продукта;

trp = +20 °C, температура стенки резервуара при градуировке.

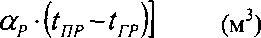

Рассчитывается значение массы брутто М, т

Рассчитывается значение массы нетто Мн, т

где Мб - масса балласта, т, вычисляется по формуле:

где М - масса брутто, т;

W - массовая доля примесей в продукте, принимается равной 0 %;

Определяется гидростатическое давление Pre, соответствующее текущей плотности

продукта:

?гс ~ Рпр ' S ’ пр Н гс ) + ?гп (Па)

где Ргп=0,1 Па - избыточное давление; g=9,8156 м/с2- ускорение свободного падения;

Нгс~0,5м - высота установки преобразователя измеряющего гидростатическое давление.

Рассчитанное значение Ргс вводят во ВП в соответствии с Руководством оператора на конкретный ВП.

Для каждого значения выставленного уровня, записываются показания с индикатора ВП (Уизм - объем, м3; Мбизм - масса брутто, т; МНизм - масса нетто, т; ризм - плотность, кг/м3).

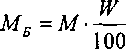

Относительную погрешность измерений объема в каждой точке вычисляют по формуле:

РАСЧ

vj\q Уизм - значение объема, измеренное системой, м3.

Относительную погрешность измерений массы брутто в каждой точке вычисляют по

формуле:

М - М

5 = —--100%

м м

где Мбизм - значение массы брутто, измеренное системой, т.

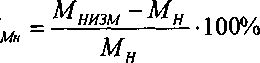

Относительную погрешность измерений массы нетто в каждой точке вычисляется по формуле:

где Мнизм - значение массы нетто, измеренное системой, т.

Относительную погрешность измерений плотности в каждой точке вычисляется по формуле:

8 = Ризм~Р 10()О/о

Р Р

где ризм - значение плотности, измеренное системой, кг/м3.

Система считается выдержавшей поверку, если значения относительной погрешности измерений объема, плотности массы нетто и массы брутто, в любой поверяемой точке не превышают указанных в технической документации.

6.9 Определение абсолютной погрешности токовых сигналов.

Абсолютная погрешность токовых сигналов определяется как разность между значением тока задаваемым и фиксируемым по калибратору тока. Определение абсолютной погрешности выполняют для каждого заданного значения тока ВП.

6.9.1 Для систем исполнения 1 и 2.

ВП переводят в режим тестирования токовых сигналов в соответствии с руководством оператора. Затем последовательно устанавливаются значения тока, равные 2, 4,10,16 и 20 мА, фиксируют соответствующие им показания на дисплее калибратора тока.

-

6.9.2. Для систем исполнения 3 и 4.

Во ВП вводятся значения параметров настройки:

-

- диапазон токового входа - 0.. .20 мА;

-

- ноль процентов параметра, привязанного к токовому выходу, Ро - 0;

-

- сто процентов параметра, привязанного к токовому выходу, Рюо - 20.

Значения входных токовых сигналов задаются калибратором тока в трех точках, соответствующих 2, 10 и 18 мА.

Система считается выдержавшей поверку, если полученные значения абсолютной погрешности токовых сигналов для каждого исполнения системы не превышают ±15 мкА.

-

6.10. Определение погрешности измерений уровня без демонтажа на месте эксплуатации..

Провести три измерения уровня Нир, м, измерительной лентой с грузом с учетом температурной поправки на существующем уровне продукта в резервуаре.

Измерительную ленту с грузом следует опускать медленно до касания лотом днища или опорной плиты, при этом:

-

- не допускать отклонения лота от вертикального положения;

-

- не задевать за внутреннее оборудование резервуара;

-

- не допускать ударов лотом о днище резервуара.

Измерительная лента должна находиться все время в натянутом вертикальном состоянии. Измерения проводят при установившемся уровне. Показания отсчитывают с точностью до 1 мм. Результаты измерений не должны отличаться более, чем на 2 мм. В качестве результата измерения уровня принимают их среднее значение с округлением результата до 1 мм.

Записывают значение уровня с индикатора ВП системы Ну, и рассчитывают значение абсолютной погрешности по формуле:

АН = Ну - Нир (м)

За абсолютную погрешность принимается наибольшее из полученных значений.

Система считается выдержавшей поверку, если полученные значения абсолютной погрешности измерений уровня не превышают указанных в таблице 2.

-

6.11. Определение погрешности измерений температуры без демонтажа, на месте эксплуатации.

Определение абсолютной погрешности измерений температуры ДТ проводится с помощью эталонных термометров для систем с ПП, имеющих канал измерения температуры, следующем образом:

-с помощью эталонного термометра определяют температуру продукта Тэт в течении 13 минут после отбора проб согласно ГОСТ 2517-2012, при этом пробоотборник выдерживают на уровне где находятся термометры системы (определяется в соответствии с документацией на ПП) в течение не менее пяти минут;

-записываются показания температуры на индикаторе ВП системы, Т; -рассчитывается абсолютная погрешность измерения температуры по формуле:

ДТ = Т - Тэт (°C)

Система считается выдержавшей поверку, если полученные значения абсолютной погрешности температуры не превышает значений указанных в таблице 3.

-

6.12. Определение погрешности измерений давления без демонтажа, на месте эксплуатации.

Определение погрешности измерений давления проводится с помощью эталонного преобразователя давления.

-

6.12.1. Определение приведенной погрешности измерений давления.

Для систем исполнений 1, 2, 3, 4 в составе ПП ДУУ2М, ДУУ10 эталонный преобразователь давления устанавливается с помощью отборного устройства на боковой стенке резервуара на высоте установки ЯИД ПП (высота установки определяется в соответствии с технической документацией на ПП).

Для систем исполнений 2 и 4 при наличии в составе системы ПП Альбатрос р20, преобразователей (датчиков) давления измерительных EJ* эталонный преобразователь давления устанавливается на том же боковом нижнем патрубке (люке) резервуара на котором установлен ПП. Установка обоих приборов производится с помощью соответствующего фланцевого тройника. Записывают показания с индикатора ВП системы и с эталонного преобразователя давления.

Погрешность определяется как отношение разности между показаниями эталонного преобразователя давления и записанным показанием ВП к верхнему значению диапазона измерения давления равному 2 МПа, по формуле:

где Рм - значение давления, установленное по грузопоршневому манометру, МПа;

Рс - значение давления, измеренное системой, МПа;

Рмак - максимальное значение давления системы, МПа.

Проводят не менее трех измерений.

Система считается выдержавшей поверку, если полученные значения погрешности измерений давления не должны превышать указанных в технической документации.

-

6.12.2. Определение абсолютной погрешности измерений давления.

Для систем исполнений 1, 3 и 4 с ПП ДУ У 6 проводится определение абсолютной погрешности измерений избыточного и гидростатического давления. Эталонный преобразователь давления устанавливается с помощью отборного устройства на боковой стенке резервуара на высоте установки верхней ЯИД ПП (высота установки определяется в соответствии с технической документацией на ПП).

Записываются значения давления выводимые на индикатор ВП системы и эталонного преобразователя давления.

Определение абсолютной погрешности измерений давления ДР, производится по формуле:

ДР = (Рс-Рэт)-Ю00 (Па) где Рэт - значение по эталонному преобразователю давления, кПа;

Рс - значение давления, измеренное системой, кПа;

Система считается выдержавшей поверку, если полученные значения абсолютной погрешности измерений давления не превышают указанных в технической документации.

-

6.13. Определение погрешности измерений плотности, объема, массы нетто (брутто) без демонтажа, на месте эксплуатации.

Система установленная на резервуаре работает в штатном режиме, эталонный расходомер устанавливается с помощью фланцевого соединения на выходе резервуара. С помощью измерительной ленты с грузом измеряется значение уровня Н. Пробоотборником отбираются пробы продукта согласно ГОСТ 2517-2012 с уровней, где находятся термометры системы (определяется в соответствии с документацией на ПП), затем ареометром измеряется плотность рэт, и с помощью эталонного термометра измеряется температура продукта Тэт.

Записываются показания плотности (ризм), температуры, объема (Уизм), массы нетто (Мнизм), массы брутто (Мбизм) с индикатора ВП системы. Резервуар опустошают и фиксируют показания объема V, по установленному эталонному расходомеру. По имеющимся данным рассчитывают:

- массу брутто М

M = p-V-\^ (т)

- масса нетто Мн

— М - МБ

где Мб - масса балласта, т, вычисляемая по формуле:

|

WMH + W„. +WMT1 М,.=М- мв хс ш 100 | |

|

где |

Wmb - массовая доля воды в продукте, % (по ГОСТ 2477-65); Wxc - массовая доля хлористых солей в продукте, % (по ГОСТ 21534-76); WMn - массовая доля механических примесей в продукте, % ( по ГОСТ 6370-83). |

Вычисляется относительная погрешность измерений объема в каждой точке, по

|

формуле: |

<5 rfAC4 ,юо% V ' РАСЧ |

где Уизм - измеренное системой значение объема продукта, м3;

Относительная погрешность измерений массы брутто в каждой точке вычисляется по

|

формуле: |

М — М 8М= -100% м м |

где Мбизм- измеренное системой значение массы брутто, кг.

Относительная погрешность измерений массы нетто в каждой точке вычисляется по

|

формуле: |

= К100% Мн |

где Мнизм- измеренное системой значение массы нетто, кг.

Относительная погрешность измерения плотности 5р, вычисляется по формуле:

А =Рц,и Р -100%

Ргде ризм -измеренное системой значение плотности продукта, кг/м3.

Система считается выдержавшим поверку, если значение относительной погрешности измерений объема, плотности, массы нетто и массы брутто, в любой поверяемой точке не превышает указанных в технической документации на систему.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1. Результаты поверки оформляют протоколом в произвольной форме.

-

8.2. При положительных результатах поверки системы оформляют свидетельство о поверке установленной формы согласно приказу Минпромторга №1815 от 02.07.2015г. (Приложение 1) и ставиться оттиск поверительного клейма в паспорте.

-

8.3. При отрицательных результатах поверки, системы к применению не допускаются, выдают извещение о непригодности установленной формы согласно приказу Минпромторга №1815 от 02.07.2015г. (Приложение 2) с указанием причин и изъятия их из обращения, свидетельство о поверке аннулируют, а имеющиеся оттиски поверительных клейм гасят.

Зам. начальника отдела ФГУП «ВНИИМС»

Главный метролог ЗАО «Альбатрос»

Н.Е. Горелова

А.В. Балашова

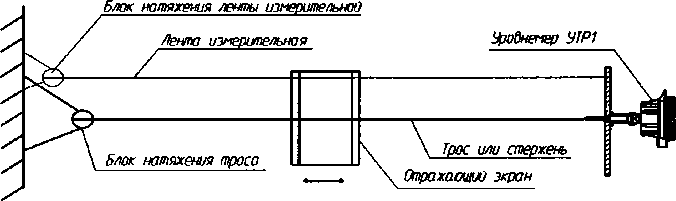

Приложение А (обязательное)

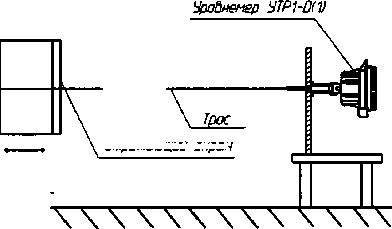

Схема измерений уровня (ВГП) датчиком УТР! при помощи измерительной ленты

Блок натяжения троса

Груз натяжения троса

Грдз натяжения ленты измерительной

Блок натяжения ленты измерительной

Отражавши жран

Рисинук 1. Схема измерений уровня (ВГП) уровнемером УТР1-О11) при помощи ленты измерительной (вид сбоку)

Капроновые нити повеса стержня

Блок пайвесо стержня

XX

Блок натяжения ленты измерительной Гроз натяжения ленты измерительной

Уробнемер 'J(P)-2

Отражавший жран

Рисунок 2. Схема измерений уровня (ВГП) уровнемером УТР1-2 при помощи ленты измерительной (Вид сбоку)

Рисунок 5. Схема измерений уробня (ВГП) уробнемером УГР1 при помощи ленты измерительной (Вид сберху)

Фольгированный стеклотекстолит

Для УТР1-ОИ)

Рисунок 4. Отражавший жран (Вид спереди)

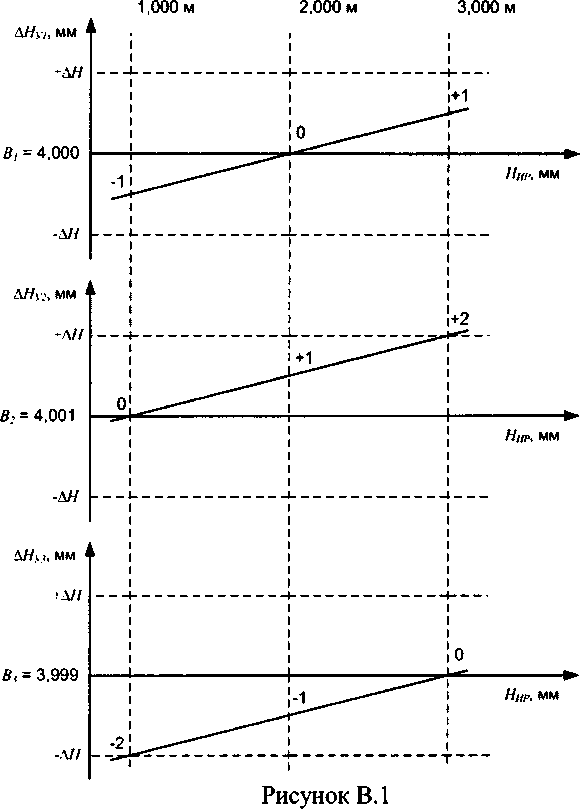

Приложение В (справочное) Пример определения правильности выбора высоты

Выставить высоту меры вместимости, равную длине ЧЭ ПП. Например, для ПП длиной 4 м записываем в ВП В] = 4,000 м.

Снять показания с индикатора ВП системы при прямом и обратном ходе в точках, указанных в таблице В.1. Вычислить среднее значение уровня в этой точке. Рассчитать абсолютную погрешность по формуле.

Таблица В.1

|

Отметка НирМ |

НУ1, м (В, = 4,000) |

НУ1,м(В2 = 4,001) |

Нуз, м (В3 = 3,999) |

лнУ1, ММ |

^Ну2, мм |

ЛНы мм | ||||||

|

пр. ход |

обр. ход |

среднее |

пр. ход |

обр. ход |

среднее |

пр. ход |

обр. ход |

среднее | ||||

|

1,000 |

0,998 |

1,000 |

0,999 |

0,999 |

1,001 |

1,000 |

0,997 |

0,999 |

0,998 |

-1 |

0 |

-2 |

|

2,000 |

1,999 |

2,001 |

2,000 |

2,000 |

2,002 |

2,001 |

1,998 |

2,000 |

1,999 |

0 |

1 |

-1 |

|

3,000 |

3,000 |

3,002 |

3,001 |

3,001 |

3,003 |

3,002 |

2,999 |

3,001 |

3,000 |

1 |

2 |

0 |

Для Ну] значение высоты В) = 4,000 м выбрано верно. Значения погрешности распределены равномерно, относительно оси.

Для Ну2 значение высоты В2 = 4,001 м необходимо уменьшить на 1 мм, чтобы значения погрешности были распределены равномерно, относительно оси.

Для Нуз значение базы высоты Вз = 3,999 м необходимо увеличить на 1 мм, чтобы значения погрешности были распределены равномерно, относительно оси.

17