Методика поверки «Система измерений геометрических параметров профиля рельсов PDAS-800» (Код не указан!)

УТВЕРЖДАЮ

Заместитель директора тву ФГУП «ВНИИМС» Н.В. Иванникова

2015 г.

Система измерений геометрических параметров профиля рельсов PDAS-800

МЕТОДИКА ПОВЕРКИ

л 12>_ 16Москва. 2015

Настоящая методика распространяется на систему измерений геометрических параметров профиля рельсов PDAS-800 (далее по тексту - системы), производства компании NDT Technologies Inc., Канада, предназначенную для измерений геометрических параметров металлопрокатной продукции в автоматизированном режиме при прохождении продукции через систему.

Методика устанавливает методы и средства первичной и периодической поверок системы.

Первичную поверку системы проводят при выпуске из производства и после ремонта. Периодическую поверку системы проводят не реже одного раза в год.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. В Табл.1 приведены операции обязательные при проведении поверки.

Таблица 1.

|

Наименование операции |

Номера пунктов методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1. Внешний осмотр |

6.1 |

да |

да |

|

2. Опробование |

6.2 |

да |

да |

|

3. Определение диапазона измерений и абсолютной погрешности измерений геометрических параметров профиля рельсов |

6.3 |

да |

да |

|

4. Проверка идентификационных данных программного обеспечения. |

6.4 |

да |

да |

-

1.2. В случае отрицательного результата при проведении одной из операций, поверку прекращают, а систему признают не прошедшей поверку.

-

2.1. Для поверки системы применяют средства измерений, указанные в табл. 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки; основные технические и метрологические характеристики средства поверки |

|

6.3 |

Меры геометрических параметров профиля рельса RPR-01, диапазон измерений: от 7,8 до 183,0 мм, погрешность: от ± 0,02 до ± 0,1 мм |

-

2.2. Допускается применять другие средства поверки, не уступающие по метрологическим характеристикам, и прошедшие поверку.

-

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЯ

-

3.1. К проведению измерений при поверке и к обработке результатов измерений допускаются лица, имеющие квалификацию поверителя и изучившие устройство и принцип работы системы по эксплуатационной документации.

-

-

4.1. При проведении поверки должны быть соблюдены требования СП 2.6.1.799-

99.

-

4.2. Освещенность рабочего места поверителя должна соответствовать требованиям санитарных норм СН 245-71.4.1.3. При проведении поверки необходимо ознакомиться с руководством по эксплуатации.

-

4.3. При проведении поверки необходимо соблюдать требования безопасности электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности.»; требования «Межотраслевых правил по охране труда при эксплуатации электроустановок» ПОТ Р М-016-2001 (РД 153-34.0-03.150-00), а также требования безопасности, изложенные в руководстве по эксплуатации на систему и эталонные средства.

-

5. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

-

5.1. При проведении поверки системы должны быть соблюдены нормальные условия по ГОСТ 8.395-80.

-

5.2. Поверяемую систему и средства поверки следует подготовить к работе в соответствии с технической документацией на них.

-

-

6.1. Внешний осмотр.

При внешнем осмотре проверяется:

-

• соответствие комплектности поверяемой системы технической документации, утвержденной в установленном порядке:

-

• отсутствие на элементах системы и соединительных кабелях механических повреждений, влияющих на работоспособность.

-

6.2 Опробование.

При опробовании проверяют работоспособность органов управления, источников питания и лазеров. Проверяют функционирование системы индикации. Проверяют работоспособность системы при проведении внутренней калибровки.

-

6.3 Определение диапазона измерений и абсолютной погрешности измерений геометрических параметров профиля рельсов.

-

6.3.1. Перед проведением измерений необходимо произвести прогрев, настройку и калибровку системы в соответствии с Руководством по эксплуатации

-

6.3.2. Устанавливая поочередно меры с параметрами, соответствующими нижнему пределу, середине и верхнему пределу диапазона измерений, проводят не менее пяти измерений геометрических параметров каждой из этих мер при помощи системы.

-

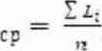

6.3.3. Для каждого параметра рассчитывается среднее арифметическое результатов измерений по формуле (1).

(1)

где Li - единичный результат измерений, мм;

п - число измерений.

-

6.3.4.Для каждого параметра определяется абсолютная погрешность системы по формуле (2).

(2) где Ьд - действительное значение геометрического параметра меры, мм; Lcp - среднее арифметическое результатов измерений, мм.

Система считается годной к применению, если абсолютная погрешность измерения каждого параметра находится в пределах, приведенных в таблице 3.

Таблица 3

|

Параметр |

Пределы допускаемой абсолютной погрешности измерений геометрических параметров, мм |

|

Высота рельса (Н) |

±0,06 |

|

Ширина головки (Ь) |

±0,06 |

|

Ширина подошвы (В) |

±0,06 |

|

Толщина шейки (е) |

±0,06 |

|

Высота шейки (h) |

±0,3 |

|

Высота пера подошвы (ш) |

±0,3 |

-

6.4. Проверка идентификационных данных программного обеспечения.

Провести проверку идентификационных данных программного обеспечения (ПО) по следующей методике:

Включить систему. В открывшемся информационном окне считать идентификационное наименование и номер версии программного обеспечения, путем вызова меню «сбор данных»—»«о программе».

Система считается годной, если полученные результаты соответствуют требованиям, приведенным в таблице 4.

Таблица 4

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

OPG-R |

|

Номер версии (идентификационный номер) ПО |

1.86 и выше |

|

Цифровой идентификатор ПО |

- |

-

7.1. Результаты поверки заносят в протокол поверки, форма которого представлена в приложении 1 к настоящей методике поверки.

-

7.2. В случае положительных результатов поверки выдается свидетельство о поверке. Знак поверки в виде наклейки и в виде оттиска клейма наносится на свидетельство о поверке. Доступ к узлам регулировки отсутствует, пломбировка не предусмотрена.

-

7.3. В случае отрицательных результатов поверки выдаётся извещение о непригодности с указанием причин.

М. Л. Бабаджанова

Т. А. Корюшкина

Начальник лаборатории 203/3

ФГУП «ВНИИМС»

Инженер лаб. 203/3

ФГУП «ВНИИМС»

Приложение 1

Протокол поверки системы измерений геометрических параметров профиля рельсов PDAS-800

№_____

от____________________

Принадлежит: __________________________________________________

Эталонное оборудование: ___________________________________________

свидетельство о поверке №____________от_____________________________________________

Поверка проведена по ___________________________________________

Температура при поверке: ___________________________________________

Относительная влажность: _______________________________________

1. Проверка метрологических характеристик системы.

|

b |

m |

m(R) |

h |

В |

е |

Н | |

|

Р65В | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм | |||||||

|

P65L | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм | |||||||

|

Р65 | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм | |||||||

|

Р50В | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм |

|

b |

m |

m(R) |

h |

В |

е |

Н | |

|

P50L | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм | |||||||

|

Р50 | |||||||

|

Среднее значение, мм | |||||||

|

Действительное значение, мм | |||||||

|

Абсолютная погрешность, мм |

2. Проверка идентификационных данных программного обеспечения:

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО | |

|

Номер версии (идентификационный номер) ПО |

Поверитель

6