Методика поверки «СИСТЕМА ИЗМЕРЕНИЯ КОЛИЧЕСТВА И ПАРАМЕТРОВ ГАЗА «УЗЕЛ КОММЕРЧЕСКОГО УЧЕТА ГАЗА ПЮРХАРОВСКОГО НГКМ ООО «НОВАТЭК-ЮРХАРОВНЕФТЕГАЗ»» (МП 1018-13-2019)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт расходометрии»

Государственный научный метрологический центр

ФГУП «ВНИИР»

Тайбинский

2019 г.

Зам^тйтбЖг^нрекХрра по развитию

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

СИСТЕМА ИЗМЕРЕНИЯ КОЛИЧЕСТВА И ПАРАМЕТРОВ ГАЗА «УЗЕЛ КОММЕРЧЕСКОГО

УЧЕТА ГАЗА ЮРХАРОВСКОГО НГКМ ООО «НОВАТЭК-ЮРХАРОВНЕФТЕГАЗ»

Методика поверки

МП 1018-13-2019

г. Казань

2019

РАЗРАБОТАНА

ФГУП «ВНИИР»

ИСПОЛНИТЕЛИ

УТВЕРЖДЕНА

Исаев И.А.

ФГУП «ВНИИР»

Настоящая инструкция распространяется на систему измерений количества и параметров газа «Узел коммерческого учета газа, Юрхаровского НГКМ, принадлежащий ООО «НОВАТЭК-ЮРХАРОВНЕФТЕГАЗ» (далее - УКУГ), и устанавливает методику первичной поверки при вводе в эксплуатацию, а также после ремонта и периодической поверки при эксплуатации.

Если очередной срок поверки СИ из состава УКУГ наступает до очередного срока поверки УКУГ, поверяется только это СИ, при этом поверку УКУГ не проводят.

Методика поверки разработана в соответствии с требованиями РМГ 51-2002 «ГСИ. Документы на методики поверки средств измерений. Основные положения».

Интервал между поверками - 2 года.

СИ, входящие в состав УКУГ, и имеющие иной интервал между поверками, проходят поверку в соответствии с документами на методику поверки данных СИ. представленными в приложении А.

1 Операции поверкиПри проведении поверки выполняют операции, приведенные в таблице 1.

Таблица 1 - Операции поверки

|

№ п/п |

Наименование операции |

Номер пункта инструкции |

Проведение операции при | |

|

первичной поверке |

периодической поверке | |||

|

1 |

Внешний осмотр |

6.1 |

+ |

4- |

|

2 |

Проверка выполнения функциональных возможностей УКУГ |

6.2 |

+ |

+ |

|

3 |

Определение метрологических характеристик СИ, входящих в состав УКУГ |

6.3 |

+ |

+ |

|

4 |

Определение относительной погрешности измерений объемного расхода и объема осушенного газа (далее - газ), приведенных к стандартным условиям |

6.3.1 |

+ |

4- |

|

5 |

Подтверждение соответствия программного обеспечения УКУГ |

6.4 |

+ |

+ |

|

6 |

Оформление результатов поверки |

7 |

4- |

4- |

2 Средства поверки

-

2.1 При проведении поверки применяют следующие эталонные и вспомогательные средства:

- рабочий эталон единицы силы постоянного электрического тока 2 разряда в диапазоне значений от 0 до 25 мА в соответствии с Приказом Госстандарта от 01.10.2018 № 2091 (далее -эталон);

-

- измеритель влажности и температуры ИВТМ-7, пределы измерений температуры от минус 20 °C до 60 °C, пределы основной абсолютной погрешности при измерении температуры ± 0,2 °C, пределы измерений влажности от 0 до 99 %, пределы допускаемой основной абсолютной погрешности измерений относительной влажности ± 2,0%, регистрационный № 15500-07;

-

- барометр-анероид БАММ-1, диапазон измерений от 80 до 106 кПа, пределы основной абсолютной погрешности ± 0,2 кПа, регистрационный № 5738-76;

-

- СИ в соответствии с документами на поверку СИ, входящих в состав УКУГ;

-

2.2 При проведении поверки СИ в составе УКУГ применяют средства поверки, указанные в документах на методики поверки СИ. входящих в состав УКУГ. приведенных в приложении А настоящей инструкции.

-

2.3 Применяемые при поверке СИ должны быть поверены и иметь действующие свидетельства о поверке или нести на себе знак поверки.

-

2.4 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

-

3.1 При проведении поверки соблюдают требования, определяемые:

-

- Правилами безопасности труда, действующими на объекте:

-

- Правилами безопасности при эксплуатации средств измерений;

-

- Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности сетей газораспределения и газопотребления».

-

3.2 Управление оборудованием и СИ проводится лицами, прошедшими обучение и проверку знаний и допущенными к обслуживанию применяемого оборудования и СИ.

-

4.1 Поверка УКУГ осуществляется в условиях эксплуатации.

-

4.2 При проведении поверки соблюдают условия в соответствии с требованиями документов на методики поверки СИ. входящих в состав УКУГ.

-

4.3 Условия проведения поверки должны соответствовать приведенным в таблице 2.

Таблица 2 - Условия проведения поверки

|

Наименование характеристики |

Значение |

|

Измеряемая среда |

осушенный газ |

|

Температура окружающего воздуха, °C |

от +15 до +30 |

|

Относительная влажность окружающего воздуха, % |

от 30 до 80 |

|

Атмосферное давление, кПа |

от 96 до 104 |

|

Напряжение питания переменного тока, В |

220*“ |

|

Частота переменного тока, Гц |

50±1 |

|

Внешнее магнитное поле (кроме земного), вибрация |

Отсутствуют |

-

5.1 Подготовку к поверке проводят в соответствии с руководством по эксплуатации системы измерений (далее - РЭ) и нормативными документами на поверку СИ, входящих в состав УКУГ.

-

5.2 Проверяют наличие действующих свидетельств о поверке или знаки поверки применяемых в составе УКУГ СИ.

-

5.3 Все используемые СИ должны быть приведены в рабочее положение, заземлены и включены в соответствии с руководством по их эксплуатации.

-

6.1 Внешний осмотр

При проведении внешнего осмотра должно быть установлено соответствие поверяемой УКУГ следующим требованиям:

-

- длины прямых участков измерительных трубопроводов до и после преобразователя расхода газа ультразвукового SeniorSonic с электронным модулем Mark 111 (далее - расходомер) должны соответствовать требованиям, установленным изготовителем расходомера;

-

- комплектность УКУГ должна соответствовать ее описанию типа и РЭ;

-

- на компонентах УКУГ не должно быть механических повреждений и дефектов покрытия, ухудшающих внешний вид и препятствующих применению;

-

- надписи и обозначения на компонентах УКУГ должны быть четкими и соответствовать РЭ;

-

- наличие маркировки на приборах, в том числе маркировки по взрывозащите.

-

6.2 Проверка выполнения функциональных возможностей УКУГ.

При проверке выполнения функциональных возможностей УКУГ проверяют функционирование задействованных измерительных каналов температуры, давления, расхода. Проверку проводят путем подачи на входы контроллера измерительного FloBoss S600+ (далее -контроллер) сигналов, имитирующих сигналы от первичных преобразователей.

Результаты проверки считаются положительными, если при увеличении/уменьшении значений входных сигналов соответствующим образом изменяются значения измеряемых величин на дисплее контроллера или подключенного к контроллеру ПЭВМ.

-

6.3 Определение метрологических характеристик СИ. входящих в состав УКУГ.

Метрологические характеристики СИ, входящих в состав УКУГ, определяют в соответствии с документами на методики поверки соответствующих СИ. представленными в приложении А.

-

6.3.1 Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям.

По метрологическим характеристикам применяемых средств измерений рассчитывают общую результирующую погрешность определения расхода и объема газа, приведенных к стандартным условиям.

Расчет относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям осуществляется по формулам, приведенным ниже.

Допускается проводить расчет относительной погрешности УКУГ при измерении объемного расхода (объема) газа, приведенного к стандартным условиям, с помощью программного комплекса «Расходомер-ИСО». Пределы относительной погрешности принимаются равными относительной расширенной неопределенности, рассчитанной в диапазоне рабочих параметров.

-

6.3.2 Относительную погрешность измерений объемного расхода газа, приведенного к стандартным условиям 8 , %, рассчитывают по формуле

= 7 + ^ИВК > (!)

где $ - пределы допускаемой относительной погрешности при измерении объемного

расхода газа в рабочих условиях, %;

- коэффициент влияния температуры на коэффициент сжимаемости газа;

9р - коэффициент влияния давления на коэффициент сжимаемости газа;

3 - пределы допускаемой относительной погрешности измерения абсолютного

давления.%;

А, - пределы допускаемой относительной погрешности измерения температуры, %;

8 - пределы допускаемой относительной погрешности определения коэффициента

сжимаемости газа, %;

£ - пределы допускаемой относительной погрешности контроллера при

вычислении объемного расхода газа, приведенного к стандартным условиям, %.

-

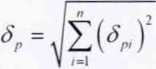

6.3.2.1 Предел допускаемой относительной погрешности при измерении объемного расхода газа в рабочих условиях по измерительной линии рассчитывают по формуле

= >1^4 Пр + $"Ривк ’

где 81{ — пределы допускаемой относительной погрешности расходомера при

измерении объемного расхода газа в рабочих условиях. %;

8 - пределы допускаемой относительной погрешности ИВ К при преобразовании

"Ринк аналоговых сигналов расходомера в цифровой код, %.

-

6.3.2.2 Предел допускаемой относительной погрешности определения давления

рассчитывают по формуле

(3)

где п - число последовательно соединенных измерительных преобразователей, используемых для измерения давления;

8 — относительная погрешность, вносимая /-м измерительным преобразователем

давления с учетом дополнительных погрешностей.

Абсолютную погрешность преобразования аналоговых сигналов в цифровое значение измеряемого параметра по каналу измерений давления определяют следующим образом.

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: преобразователь давления измерительный 3051 -искробезопасный барьер - основной контроллер. Информация также дублируется на резервный контроллер.

Для этого отключают преобразователь давления измерительный 3051 и с помощью эталона подают на вход искробезопасного барьера с учетом линии связи аналоговые сигналы. Для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА. которые соответствуют значениям абсолютного давления 0 МПа, 2,5 МПа. 5 МПа, 7,5 МПа, 10 МПа. Фиксируют значение давления с дисплея контроллера или с экрана ПЭВМ.

Значение давления Л, задаваемое эталоном, рассчитывают по формуле

+ (4)

1 птах 1 min

где Ртах. Pmin - верхний и нижний пределы диапазона измерений давления. МПа;

Алах, /min - максимальное и минимальное значения токового сигнала, соответствующие верхнему и нижнему пределахМ диапазона измерений давления Ртах и Ртт, мА;

/, - значение подаваемого от эталона входного сигнала постоянного тока, мА.

По результатам измерений в каждой реперной точке вычисляют абсолютную погрешность по формуле

ЬР = Р-Ру„ (5)где Р, - показание контроллера в /-той реперной точке;

Л-, - заданное при помощи эталона значение давления в /-той реперной точке. Значение давления задают в виде аналогового сигнала, соответствующего значению давления в контрольной точке

-

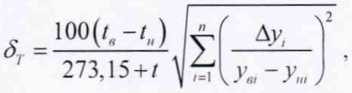

6.3.2.3 Предел допускаемой относительной погрешности определения температуры вычисляют по формуле где п - число последовательно соединенных измерительных преобразователей, используемых для измерения температуры;

(6)

t . / - соответственно, верхнее и нижнее значения диапазона шкалы комплекта средств измерений температуры;

/ - температура газа;

Ду, - абсолютная погрешность /-го измерительного преобразователя температуры с учето.м дополнительных погрешностей;

Л,, У,„ ~ соответственно, верхнее и нижнее значения диапазона шкалы или выходного сигнала /-го измерительного преобразователя температуры.

Абсолютную погрешность преобразования аналоговых сигналов в цифровое значение измеряемого параметра по каналу измерений температуры определяют следующим образом:

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: преобразователь температуры 3144Р - искробезопасный барьер - основной контроллер. Информация также дублируется на резервный контроллер.

Для этого отключают преобразователь температуры 3144Р и с помощью эталона подают на вход искробезопасного барьера с учетом линии связи аналоговые сигналы. Для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА, которые соответствуют значениям температуры -20 °C, -2,5 °C, 15 °C, 32,5 °C, 50 °C. Фиксируют значение давления с дисплея контроллера или с экрана ПЭВМ.

Значение температуры Th задаваемое эталоном, рассчитывают по формуле

(7)

1 max 1 min

где Tmax, Tmin - верхний и нижний пределы диапазона измерений давления, °C;

/max, /min — максимальное и минимальное значения токового сигнала, соответствующие верхнему и нижнему пределам диапазона измерений давления Гтах и Zinin, мА;

/, - значение подаваемого от эталона входного сигнала постоянного тока, мА.

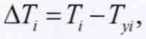

По результатам измерений в каждой реперной точке вычисляют абсолютную погрешность по формуле

(8)

где Ti - показание контроллера в z-той реперной точке;

Zw - заданное при помощи эталона значение давления в /-той реперной точке. Значение давления задают в виде аналогового сигнала, соответствующего значению давления в контрольной точке

-

6.3.2.4 Пределы допускаемой относительной погрешности определения коэффициента сжимаемости газа определяется по формуле

(9)

где бкмепюо - методическая погрешность определения коэффициента сжимаемости газа, %;

бид - относительная погрешность определения коэффициента сжимаемости газа, связанная с погрешностью измерения исходных данных, %.

-

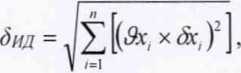

6.3.2.5 Относительная погрешность определения коэффициента сжимаемости газа, связанная с погрешностью измерения исходных данных, определяется по формуле

(Ю)

где дх, - относительная погрешность определения /-го компонента в газовой смеси, %;

- коэффициенты влияния /-го компонента в газовой смеси на коэффициент сжимаемости.

-

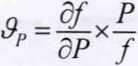

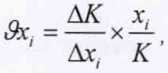

6.3.2.6 Определение коэффициентов влияния температуры, давления и i-ro компонента газовой смеси.

Коэффициент влияния температуры на коэффициент сжимаемости газа определяют по формуле

Q cf Т

(11) т ат f

Коэффициент влияния давления на коэффициент сжимаемости газа определяют по формуле

Коэффициенты влияния /-го компонента в газовой смеси на коэффициент сжимаемости определяются по формуле

(13)

где ЛА' - изменение значения коэффициента сжимаемости К при изменении содержания /-го компонента в газовой смеси на величину Ах;,%.

Пределы относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям по формуле (1) не должны превышать ±0,7 %.

6.4 Подтверждение соответствия программного обеспечения УКУГ

Выполняют поверку идентификационных признаков ПО в соответствии с руководством по эксплуатации в следующей последовательности:

-

1. Включают питание контроллера;

-

2. Дожидаются завершения самодиагностики и загрузки контроллера;

-

3. Из основного меню выбирают пункт:

5* SYSTEM SETTINGS

-

4. Выбирают пункт меню:

-

7. SOFTWARE VERSION

-

5. Нажимают стрелку «►» на навигационной клавише до появления страницы

данных

VERSION CONTROL

FILE CSUM

-

6. Считывают цифровой идентификатор ПО (SW) (операция проводится для контроллеров с номером версии ПО 06.25 и ниже);

-

7. Нажимают стрелку «►» на навигационной клавише до появления страницы

данных

VERSION CONTROL

GOST CHECKSUM

-

8. Считывают цифровой идентификатор ПО (CSUM) (операция проводится для контроллеров с номером версии ПО 06.26а и ниже);

-

9. Нажимают стрелку «►» на навигационной клавише до появления страницы данных

VERSION CONTROL APPLICATION SW

-

10. Считывают номер версии ПО (идентификационный номер).

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные ПО (цифровой идентификатор ПО и номер версии ПО), соответствуют указанным в описании типа.

7 Оформление результатов поверки-

7.1 При положительных результатах поверки оформляют свидетельство о поверке УКУГ в соответствии с документом «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденным Приказом Минпромторга России от 02.07.2015 № 1815. Знак поверки наносится на свидетельство о поверке УКУГ. Результаты поверки оформляют протоколом произвольной формы.

-

7.2 При отрицательных результатах поверки УКУГ к эксплуатации не допускают и выдают извещение о непригодности по форме Приложения 2 документа «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденного Приказом Минпромторга России от 02.07.2015 № 1815.

(обязательное)

Список нормативных документов на поверку СИ, входящих в состав УКУГ

|

Наименование СИ |

Нормативный документ |

|

Преобразователь расхода газа ультразвуковой SeniorSonic с электронным модулем Mark III, регистрационный № 28193-04 |

«ГСП. Преобразователи расхода газа моделей SeniorSonic и JuniorSonic. Методика поверки имитационным методом» или «ГСИ. Преобразователи расхода газа моделей SeniorSonic и JuniorSonic. Методика поверки с помощью поверочной установки» |

|

Преобразователь давления измерительный 3051, регистрационный № 14061-04 |

МИ 1997-89 «Рекомендация. Преобразователи давления измерительные. Методика поверки» |

|

Преобразователь давления измерительный 3051, регистрационный № 14061-10 |

«ГСИ. Преобразователи давления измерительные 3051. Методика поверки» |

|

Термопреобразователь сопротивления платиновый серии 65, регистрационный № 22257-05 |

ГОСТ 8.461 «ГСИ. Термопреобразователи сопротивления. Методы и средства поверки». |

|

П реобразователь измерительный 3144Р. регистрационный № 14683-04 |

Преобразователи измерительные 248. 644. 3144Р. 3244MV. Методика поверки». |

|

Контроллер измерительный FloBoss S600+, регистрационный № 64224-16 |

МП 0392-13-2016 «Контроллеры измерительные FloBoss S600+. Методика поверки» с изменением №1 |

|

Преобразователь измерительный серии HiD2000, регистрационный № 18792-04 |

«Преобразователи измерительные серии pD300. Hid2000. Методика поверки» |

|

Хроматограф газовый промышленный специализированный «MicroSAM», регистрационный № 44122-10 |

МП-242-0992-2010 «Хроматографы газовые промышленные MicroSam. Методика поверки» |

|

Анализатор влажности «3050» модели «3050-OLV» |

МП 35147-07 «Инструкция. Анализаторы влажности «3050» модели «3050-OLV», «3050-ТЕ», «3050-DO», «3050-SLR», «3050-АР», «3050-АМ», «3050-RM» |

|

Анализатор температуры точки росы углеводородов модель 241 модификации 241 СЕ 11 |

МГ1-242-0301 -2006 «Анализаторы температуры точки росы углеводородов модель 241 СЕ. Методика поверки» |