Методика поверки «ГСОЕИ. Системы информационно-измерительные Raptor для коммерческого учета и управления резервуарными парками» (МП 52026-12)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ВНИИМС)

УТВЕРЖДАЮ

Заместитель директора по

. Иванникова

2020 г.

«ВНИИМС»

МЕТОДИКА ПОВЕРКИ

МП 52026-12

с изменением № 1

Москва

2020 г.

СОДЕРЖАНИЕ-

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

5. УСЛОВИЯ ПОВЕРКИ.....................

-

6. ПОДГОТОВКА К ПОВЕРКЕ.........

Настоящая методика распространяется на системы информационно-измерительные Raptor для коммерческого учета и управления резервуарными парками (далее-системы), фирмы «Rosemount Tank Radar АВ», Швеция, в комплектации для коммерческого учета при ведении учетных операций нефти, нефтепродуктов, сжиженных газов и прочих жидких продуктов в резервуарах и устанавливает методики первичной и периодической поверки измерительных и вычислительных каналов системы. Средства измерений входящие в состав системы согласно описанию типа, подвергаются поверке по собственным методикам поверки с воспроизведением информации на дисплее системы Raptor.

Система устанавливается на вертикальный или горизонтальный резервуар.

(Измененная редакция, Изм. № 1)

Первичной и периодической поверке подвергаются следующие измерительные и вычислительные каналы системы Raptor:

-

- канал измерения уровня продукта;

-

- канал измерения температуры продукта;

-

- канал измерения плотности продукта;

-

- канал вычисления массы продукта.

Поверка утвержденных типов средств измерений (СИ) входящих в систему Raptor проводится по методикам поверки, указанным в документации на эти СИ.

Метрологические характеристики измерительных каналов системы приведены в Приложении 1.

Интервал между поверками системы- 5 лет.

(Измененная редакция, Изм. № 1)

2. ОПЕРАЦИИ ПОВЕРКИ|

Наименование операции поверки |

Пункт методики поверки |

|

1. Проверка состояния и комплектности технической документации |

7.1 |

|

2.Внешний осмотр |

7.2 |

|

3. Опробование |

7.3 |

|

4.0пределение метрологических характеристик |

7.4 |

|

5.Определение погрешности канала измерения уровня |

7.4.1 |

|

6.Определение погрешности канала измерения температуры |

7.4.2 |

|

7.0пределение погрешности канала измерения плотности |

7.4.3 |

|

8.Определение погрешности канала вычисления массы продукта |

7.4.4 |

-

3.1 При проведении поверки должны быть применены средства, указанные в методиках поверки отдельных средств измерений, приведенные в ГОСТ 8.461-2009 «Термопреобразователи сопротивления из платины, меди и никеля. Методика поверки», ГОСТ 2517-85 «Нефть и нефтепродукты. Методы отбора проб».

-

3.2 Дополнительный перечень средств измерений и вспомогательного оборудования, необходимого для проведения поверки, приведен в таблице 1.

Наименование средств поверки

Нормативно-техническая характеристика

1 .Термометр ТЛ4, 3-го разряда

ТУ 25-2021.003-88

Пределы измерения выбирают в зависимости от типа продукта. Цена деления 0,1 °C.

Пределы допускаемой погрешности ± 0,2°С

2.Металлический переносной пробоотборник

ГОСТ 2517-85 чертеж 3

Конструкция пробоотборника дорабатывается для установки термометра ТЛ4, обеспечивающего измерение температуры жидкости, заполнившей пробоотборник

3.Денсиметр ГОСТ 18481-81

Пределы измерения выбирают в зависимости от типа продукта. Цена деления 0,0005 г/см3.

Пределы допускаемой погрешности ±0,0003 г/см3.

4.Рулетка измерительная металлическая

Р30Н2К ГОСТ 7502-98

Длина 30м. 2-ой класс

3.3 В качестве средств измерений, используемых при поверке, могут применяться

аналогичные средства измерений с техническими характеристиками не хуже, чем у указанных выше.

3.4 Все средства измерений должны быть поверены органами Государственной метрологической службы и иметь действующие свидетельства о поверке.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1 При проведении поверки систем соблюдают требования безопасности, определяемые:

-

- правилами безопасности труда, действующими на поверочной установке;

-

- правилами безопасности при эксплуатации используемых средств поверки, приведенными в их эксплуатационной документации;

-

- правилами пожарной безопасности, действующими на предприятии.

-

4.2 Монтаж электрических соединений производят в соответствии с ГОСТ 12.3.032 - 84 и «Правилами устройства электроустановок».

-

4.3 К поверке допускаются лица, имеющие квалификационную группу по ТБ не ниже II в соответствии с «Правилами ТБ при эксплуатации электроустановок потребителей», изучившие эксплуатационную документацию и настоящий документ.

-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха 20 ± 5°C;

-

- относительная влажность воздуха от 30 до 80%;

-

- атмосферное давление от 84 до 106,7 кПа;

-

- напряжение питающей сети 220 (+10/-15%) В, с частотой 50+1 Гц;

-

- внешние электрические и магнитные поля, влияющие на работу приборов, отсутствуют;

-

- вибрация и тряска, влияющие на работу приборов, отсутствуют.

-

5.2 Определение метрологических характеристик производить после отстоя продукта в резервуаре не менее 2-х часов и слива подтоварной воды.

-

6.1 Перед проведением поверки должны быть выполнены следующие операции:

-

6.1.1 Производится запуск системы в соответствии с руководством по эксплуатации и запуску системы Raptor.

-

6.1.2 Выполняются все необходимые работы по калибровке (юстировке) измерительных каналов системы согласно Приложению 2.

-

-

7.1 Проверка состояния и комплектности технической документации включает в себя контроль наличия следующих документов:

-

- руководство по эксплуатации системы Raptor;

-

- методика поверки системы;

-

- свидетельства о предыдущей поверке образцовых и рабочих средств измерений, измерительных каналов системы и системы в целом;

-

7.2 Внешний осмотр.

-

7.2.1 При внешнем осмотре должно быть установлено:

-

- комплектность измерительных каналов системы;

-

- отсутствие механических повреждений, коррозии, нарушений покрытий, надписей и других дефектов, препятствующих применению отдельных средств измерений;

-

- соответствие маркировки требованиям эксплуатационной документации как на всю систему, так и на отдельные средства измерений входящие в систему.

-

7.3 Опробование.

-

7.3.1 При опробовании системы проверяют работоспособность всех измерительных каналов и системы в целом в соответствии с руководством по эксплуатации на систему Raptor без определения метрологических характеристик.

-

7.4 Определение метрологических характеристик.

-

7.4.1 Определение погрешности канала измерения уровня может производиться поэлементно или комплектно.

Поэлементная поверка проводится путем автоматического контроля метрологических характеристик уровнемера с помощью встроенного эталона, что обеспечивается просмотром равенства нулю значения бита №15 в регистре №1000 Devise Status в программе WinSetUp.

При комплектной поверке проводится контроль результатов калибровки канала измерения уровня согласно методике п.2 Приложения 2.

Расхождение результатов измерения рабочего и образцового средства измерения не должно превышать ±3мм.

В резервуарах под давлением образцовым средством измерения являются реперные штыри в трубе-волноводе.

-

7.4.2 Определение погрешности канала измерения температуры с термометрами многоточечными и одноточечными может производиться поэлементно или комплектно.

Поэлементная поверка производится путем поверки термопреобразователя по ГОСТ 8.461-2009, а преобразователя температуры с помощью встроенного эталона, который имитирует датчик температуры Pt 100 класса В. Эталон подключается к входу преобразователя температуры 2240S по 4-х проводной схеме и после подключения показания канала должны быть ± 0,3°C.

Комплектная поверка производится путем сличения показаний образцового термометра типа ТЛ4, помещаемого в резервуаре с помощью пробоотборника последовательно рядом (на расстоянии не более 2-х м. по горизонтали) с каждым точечным термопреобразователем многоточечного термометра, с выходным сигналом канала измерения температуры. В качестве выходного сигнала канала принимаются показания дисплея по всем точкам измерения температуры жидкости. Время выдержки пробоотборника с термометром ТЛ4 на заданном уровне в резервуаре не менее 10 минут для стабилизации теплового режима.

Расхождение результатов измерения средней температуры продукта системой и с помощью термометра ТЛ4 не должно быть более ± 1 °C.

Допускается зачет результатов калибровки канала измерения температуры согласно методике п.6 Приложения 2.

-

7.4.3 Определение погрешности канала измерения плотности.

Определение плотности продукта при ведении учетных операций производиться прямым методом с помощью лабораторного ареометра в пробе, отобранной из резервуара по ГОСТ 2517-85.

Полученное значение плотности заносят в паспорт качества и вводят в систему Raptor. Определение плотности продукта системой Raptor производится косвенным методом на основании автоматических измерений гидростатического давления и уровня продукта в резервуаре.

При измерении плотности прямым методом определение погрешности канала ввода плотности производится путем контроля наличия действующего свидетельства о поверке лабораторного ареометра. Согласно ГОСТ 8.024-2002 ареометры общего назначения могут применяться в качестве рабочих эталонов 1-го разряда для поверки рабочих средств измерений плотности непосредственным сличением. При измерении плотности косвенным методом определение погрешности канала измерения плотности производится путем сличения показаний плотности системой при стандартной температуре (+ 20°С или + 15°С) и плотности, которая измеряется лабораторным денсиметром при стандартной температуре (+20°С или + 15°С) в пробе, отобранной из полностью заполненного резервуара в соответствии с ГОСТ 2517-85.

Расхождение результатов измерения плотностей при стандартной температуре не должно быть более 1 кг/м3.

-

7.4.4 Определение погрешности канала вычисления массы.

Вычисление принятой (отпущенной) и хранимой массы продукта в резервуаре выполняется с использованием градуировочной таблицы резервуара, записанной в базе данных системы Raptor.

Определение относительной погрешности градуировки резервуара производится путем контроля наличия утвержденной градуировочной таблицы, составленной в соответствии с ГОСТ 8.570-2000 или ГОСТ 8.346-2000, и сличения этой таблицы с градуировочной таблицей резервуара, записанной в системе.

Относительная погрешность градуировки резервуара указана в градуировочной таблице резервуара и должна быть в диапазоне от ± 0,1 % до ± 0,25 %.

Контроль стабильности градуировочной таблицы производится замером рулеткой базовой высоты резервуара, которая не должна отличаться более 0,1% от базовой высоты резервуара, записанной в градуировочной таблице.

-

7.4.5 При выполнении требований по пп.7.4.1-7.4.4 пределы допускаемой относительной погрешности определения массы продукта при проведении учетных операций и инвентаризации не превышает значений, предусмотренных в разделе 5 ГОСТ Р 8.595-2004 (в разделе 5 ГОСТ Р 8.587-2019 после 30.04.2020 г.) для косвенного метода статических измерений во всем диапазоне относительных погрешностей градуировки резервуаров. При необходимости конкретное значение относительной погрешности массы продукта (%) в конкретном резервуаре вычисляется по формуле п.5.8.5. ГОСТР 8.595-2004 (п.В.11.1 ГОСТ Р 8.587-2019 после 30.04.2020 г.) при аттестации методик измерений.

(Измененная редакция, Изм. № 1)

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1 Система Raptor считается прошедшей поверку с положительным результатом, если погрешности измерительных каналов не превышают установленных для них норм.

-

8.2 При положительных результатах поверки на все измерительные каналы и на систему оформляется общее свидетельство о поверке установленной формы согласно с Приказом Минпромторга России от 02.07.2015 №1815 (ред. от 28.12.2018) с нанесением клейм по ПР 50.2.007 или делается соответствующая запись в паспорте.

-

8.3 При отрицательных результатах поверки какого-либо измерительного канала система к применению для коммерческого учета не допускается, выдают извещение о непригодности с указанием причин в соответствии с Приказом Минпромторга России от 02.07.2015 №1815 (ред. от 28.12.2018) и изъятия их из обращения, свидетельство о поверке аннулируют, а имеющиеся оттиски поверительных клейм гасят.

(Измененная редакция, Изм. № 1)

Метрологические характеристики измерительных каналов системы

|

Наименование измерительного канала |

Диапазон измерения |

Погрешность |

|

Канал измерения уровня продукта |

0,8 -30 м - ниже фланца |

± 1,0 мм |

|

Канал измерения плотности продукта Денсиметр лабораторный Датчик давления 3051 S |

600- 1100 кг/м3 |

± 0,5 кг/м3 ± 0,065 % |

|

Канал измерения температуры продукта 4-х точечная схема 3-х точечная схема |

минус 50 - 200°С минус 50 - 200°С |

±0,2°С ±0,5°С |

|

Канал вычисления массы Градуировка резервуара |

0,1-0,25 % |

Методика калибровки (юстировки) каналов измерения системы

-

1. При выполнении калибровки (юстировки) могут применяться средства измерения, приведенные в п.2.2 методики поверки или многофункциональная рулетка HERMetic UTImeter Otex (уровень, температура, подтоварная вода) с погрешностью ± 2 мм, длинной 30 м и температуры ± 0,2°С, зарегистрированная в Государственном реестре средств измерений России.

Юстировка выполняется специалистами, прошедшими обучение на фирме-изготовителе «Rosemount Tank Radar АВ».

-

2. При калибровке канала измерения уровня необходимо выполнить контрольные измерения высоты уровня продукта в резервуаре с помощью уровнемера и рулетки не менее, чем на пяти уровнях, начиная от Hmin до Нтах, например на 0,1; 0,3; 0,5; 0,7; 0,9 от Нтах. Заполнение резервуара контролируют по уровнемеру.

По показаниям уровнемера фиксируют значение проверяемого уровня в состоянии покоя и при нахождении лаборанта с рулеткой на крыше резервуара. Лаборант протирает измерительную ленту рулетки мягкой ветошью и опускает ее в резервуар в измерительном люке так, чтобы груз погрузился в верхние слои продукта на глубину примерно 1000 мм. Опустив на эту глубину измерительную ленту с грузом, фиксируем значение глубины погружения ленты с грузом, отсчитывая у края измерительного люка. Затем, поднимая измерительную ленту рулетки до появления над краем люка зоны измерительной ленты, смоченной продуктом, фиксируем числовое значение, которое отсекает мениск. Разница этих двух величин дает значение расстояния от края измерительного люка до зеркала продукта (т.е. воздушный промежуток). Высота наполнения (взлива) продукта в резервуаре определяется вычитанием из базовой высоты резервуара величины воздушного промежутка. Все вышеуказанные измерения выполняются не менее пяти раз на данном уровне. Затем определяется среднее арифметическое значение высоты наполнения (взлива) продукта в резервуар. Все вышеуказанные измерения выполняются на каждом контрольном уровне. Разброс результатов ручных измерений не должен превышать 3 мм. Для внесения температурных поправок в результаты ручных измерений рулеткой измеряют температуру газовоздушной среды в резервуаре.

-

3. Процедура юстировки радарного уровнемера серии 5900S и 3900REX с конической и параболической антенной, установленного на стационарной крыше резервуара.

Расхождение между показаниями уровнемера и результатами ручных замеров вычисляют по формуле: delta(i)=X-X(i), где X(i) - показания уровнемера; X - значение уровня продукта по результатам ручных замеров. После выполнения измерений на всех контрольных уровнях анализируют величину delta(i). Если величина любой delta(i) не превышает ±3 мм, то основная погрешность уровнемера находится в допустимых пределах. Если величина любой delta(i) превышает ±3 мм, то вычисляют среднюю величину расхождения показаний, как m=Zdelta(i)/n, где п - число контрольных уровней (не менее 5-ти). На это среднее значение расхождения корректируют настройку уровнемера, т.е. высоту от днища до репера уровнемера (изменяют параметр TCL).

Если величина m положительна (TRL/2 показывает уровень ниже, чем ручные измерения), она прибавляется к исходному значению TCL. Если погрешность отрицательна, величина m вычитается из TCL. Ввод в систему нового значения TCL выполняется через окно конфигурации уровнемера в компьютере. После выполнения коррекции величина расхождения показаний |delta(i) - m| не должна превышать 3 мм.

-

4. Процедура юстировки радарного уровнемера серии 3900REX и 5900S с Array антенной, установленного на направляющей трубе в резервуаре с плавающей крышей. Расхождение между показаниями уровнемера и результатами ручных замеров вычисляют по формуле:

delta(i) = X - X(i), где X(i) - показания уровнемера; X - значение уровня продукта по результатам ручных замеров.

(1)

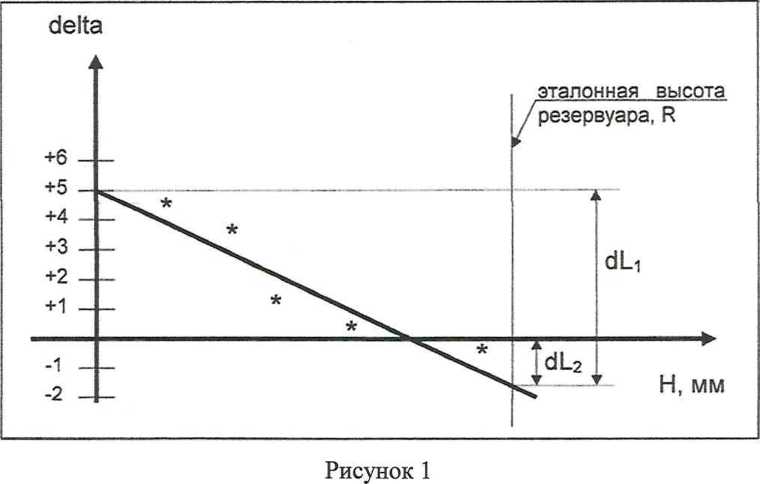

После выполнения измерений на всех контрольных уровнях (не менее 5) строят график зависимости delta(i) от уровня Н и аппроксимируют прямой линией методом «наименьших квадратов».

Вычисляют значение нового масштабного коэффициента по формуле:

Нов. масшт. коэф. = Стар, масшт. коэф. + -^-100% (2)

R

где R - эталонная высота резервуара, мм

dLi - разность в мм между значениями delta(i) в точках пересечения прямой аппроксимации с линией эталонной высоты и нулевым уровнем с учетом знака.

На рис. 1 разность dL i отрицательна (- 7 мм).

Вычисление нового значения TCL по формуле:

Нов. TCL = Стар. TCL + dL2

где dL2 - разность в мм между точкой, где прямая аппроксимация пересекает линию эталонной высоты и горизонтальной осью с учетом знака.

На рис.1 разность dL2 отрицательна (- 2 мм).

Вычисление нового значения TCL и нового масштабного коэффициента выполняют, если значение любой delta(i) превышает ± 3 мм.

Ввод в систему новых значений масштабного коэффициента и TCL выполняется через окно конфигурации уровнемера в компьютере. После выполнения коррекции величина расхождения показаний delta(i) не должна превышать ± 3 мм.

-

5. Процедура юстировки радарного уровнемера серии 3900REX или 5900S с антенной LPG/LNG, установленного на резервуаре со сжиженным газом под давлением.

Юстировка радарного уровнемера для сжиженных газов производится по эталонным (реперным) штырям, установленным в трубе-волноводе уровнемера. Юстировка выполняется при условии, что уровень продукта в резервуаре не менее чем на 800 мм ниже эталонных штырей. Расстояния от верхнего края фланца направляющей трубы, на которой установлен уровнемер, до эталонных штырей должны быть известны с точностью ± 1 мм. Уровнемер на резервуаре переводится в тестовый режим и выполняется юстировка согласно руководству по конфигурации системы. На экран дисплея вызывается окно калибровки уровнемера сжиженных газов, в котором показаны заданные высоты расположения эталонных штырей и измеренные высоты расположения эталонных штырей.

Если величина расхождения показаний высот эталонных штырей превышает ± 3 мм, то на это значение расхождения корректируют значение параметра Calibration Distance.

Процедуру повторяют пока величина расхождения не достигнет 3 мм или менее. После этого уровнемер на резервуаре переводят в рабочий режим. Юстировка радарного уровнемера на этом завершена.

-

6. Процедура юстировки многоточечного термометра 565 (NLI) или 765 (WLS).

Юстировка заключается во вводе в систему следующих данных:

-

- количество термоэлементов в термометре;

-

- градуировка термоэлементов;

-

- диапазон измерения;

-

- расположение термоэлементов относительно нулевого уровня резервуара с учетом длины якоря или датчика подтоварной воды;

-

- минимальное расстояние между термоэлементом и поверхностью продукта, при котором его показания будут включены в расчет средней температуры продукта;

-

- длина чувствительного элемента датчика подтоварной воды.

После ввода данных заполнить резервуар продуктом, произвести 2-х часовой отстой и слить подтоварную воду.

Зафиксировать показания температуры всеми термодатчиками многоточечного термометра. С помощью электронной рулетки проверить температуру продукта на тех же уровнях, на которых расположены термодатчики термометра. Выдержка термодатчика рулетки на каждом уровне перед замером не менее 10 минут. Расхождение показаний термодатчика рулетки и термодатчиков многоточечного термометра не должно превышать 1°С.

На этом калибровка термометра 565 завершается.

В термометре 765 дополнительно калибруют датчик подтоварной воды WLS под конкретный продукт путем задания режима ZERO.

На этом калибровка термометра 765 для коммерческого учета завершается.

(Измененная редакция, Изм. № 1)

-

7. Процедура юстировки канала плотности заключается во вводе в систему следующих данных:

-

- Lp - уровень установки датчика гидростатического давления (расстояние от центра мембраны датчика до нулевого уровня резервуара).

-

- Hmin - уровень продукта, при котором относительная погрешность датчика гидростатического давления достигает ±0,25%. (приблизительно в середине шкалы).

В полностью заполненном резервуаре отобрать пробу и денсиметром в лаборатории определить плотность продукта при его температуре в резервуаре - pt. Установить значение Lp, при котором значение плотности, регистрируемое системой, станет равным плотности, полученной в лаборатории. Установить Hmin= P/g*pt+ Lp

Б.А. Иполитов

Д.Ю. Семенюк

Начальник отдела 208

ФГУП «ВНИИМС»

Научный сотрудник отдела 208

ФГУП «ВНИИМС»

11