Методика поверки «Государственная система обеспечения единства измерений Машины для испытания конструкционных материалов на кручение ИМК» (MП-TMC-019/19)

1

Общество с ограниченной ответственностью «ТМС РУС» (ООО «ТМС РУС»)

«12» августа 2019 г.

УТВЕРЖДАЮ

Генеральный директор 00 «ТМС РУС»

|

\о\М / |

С.П. Рубанов | |

|

/ ° ItV / °»/яг /J/ff |

Государственная система обеспечения единства измерений

Машины для испытания конструкционных материалов на кручение ИМКМЕТОДИКА ПОВЕРКИ

МП-ТМС-019/19 г. Воскресенск 2019 г.

Предисловие

Разработана: ООО «ТМС РУС»

Исполнители:

Главный специалист по метрологии ООО «ТМС

Согласовано:

Зам. Главного метролога ООО «ТМС РУС»

Утверждена:

Генеральный директор ООО «ТМС РУС»

Введена в действие « »

20 г.

Настоящая методика распространяется на машины для испытания конструкционных материалов на кручение ИМК (далее - машины), производства ООО «ТОЧПРИБОР-КБ», г. Иваново, в качестве рабочего средства измерений.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

№ п/п |

Наименование операции поверки |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | |||

|

1. |

Внешний осмотр |

6.1 |

да |

да |

|

2. |

Опробование |

6.2 |

да |

да |

|

3. |

Проверка идентификационных данных программного обеспечения |

6.3 |

да |

да |

|

4. |

Определение метрологических и технических характеристик машин |

6.4 |

да |

да |

|

5. |

Определение относительной погрешности измерений крутящего момента силы |

6.4.1 |

да |

да |

|

6. |

Определение погрешности измерений угла закручивания |

6.4.2 |

да |

да |

|

7. |

Оформление результатов поверки |

7 |

да |

да |

Примечание. Допускается проведение периодической поверки отдельных измерительных каналов: измерений крутящего момента силы по п.6.4.1, измерений угла закручивания по п.

-

6.4.2. настоящей методики, в соответствии с заявлением владельца машины (по сокращённому количеству каналов, по сокращенному количеству датчиков крутящего момента силы, входящих в состав машины), с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2 - Наименование эталонов и вспомогательных средств поверки

|

№ |

Наименование |

Регистрационный номер в Федеральном информационном фонде |

|

1. |

Рабочие эталоны крутящего момента силы 2 разряда по ГОСТ Р 8.752-2011 с ПТ ±0,4 % |

- |

|

2. |

Гири класса Mi по ГОСТ OIML R 111-1-2009 |

52768-13 |

|

3. |

Калибровочный рычаг из комплекта поставки* |

- |

|

4. |

Квадрант оптический КО-60 |

26905-15 |

|

5. |

Теодолит электронный RGK Т-02 |

55445-13 |

* - только для машин горизонтального исполнения.

Примечание. Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методики поверки.

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙПоверку машин должен выполнять поверитель, освоивший работу с поверяемыми машинами и используемыми эталонами. Поверитель должен быть аттестован в соответствии с действующими нормативными документами.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

4.1. Перед проведением поверки следует изучить технические документы на поверяемое средство измерений и приборы, применяемые при поверке.

-

4.2. При выполнении операций поверки выполнять требования Руководства по эксплуатации к безопасности при проведении работ.

-

5.1. При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды, °C 20±5

-

- относительная влажность воздуха, %, не более 75

Примечание. Нормальные условия измерений дополнительно должны учитывать требования эксплуатационных документов на средства поверки.

-

5.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- подготовить поверяемую машину и средства поверки к работе в соответствии с эксплуатационной документацией на них;

-

- машина и средства поверки должны быть выдержаны в испытательном помещении не менее 2 ч.

-

6.1.1. Проверяется наличие маркировки с указанием модификации, заводского номера, года выпуска и предприятия изготовителя.

-

6.1.2. Проверяется комплектность машины.

-

6.1.3. Проверяется отсутствие внешних повреждений и коррозии, которые могут повлиять на метрологические характеристики.

-

6.1.4. Проверяется соответствие внешнего вида требованиям эксплуатационной документации.

-

6.1.5. Проверяется надежность заземления машин

Результат поверки по данному пункту настоящей методики поверки считают положительным, если выполнены все установленные требования.

6.2. Опробование-

6.2.1. Проверяется возможность включения машины.

-

6.2.2. Проверяется возможность обеспечения равномерного (без рывков) приложения крутящего момента силы нагружающим устройством.

-

6.2.3. Проверяется обеспечение режимов работы и отображения результатов измерений.

-

6.2.4. Проверяется работоспособность всех органов управления, в том числе кнопки аварийного останова машины.

-

6.2.5. Проверяется обеспечение автоматического останова машины в момент разрушения образца или при достижении заданного угла закручивания, заданного крутящего момента силы, заданного количества оборотов.

Результат поверки по данному пункту настоящей методики поверки считают положительным, если выполнены все установленные требования.

6.3. Проверка идентификационных данных программного обеспечения6.3.1.Запустить программное обеспечение «Консоль управления ИМК». В главном окне выбрать вкладку «О программе». В появившемся окне отобразится наименование, номер версии и цифровой идентификатор встроенного программного обеспечения.

-

6.3.2.Результаты операции поверки считаются положительными, если идентификационные данные ПО соответствуют указанным в таблице 3.

Таблица 3

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

mbu-im v2.5 |

|

Номер версии (идентификационный номер) ПО, не ниже |

2.5.ХХ’ |

|

Цифровой идентификатор ПО |

ЗС82 |

Примечание:

*2.5 - метрологически значимая часть ПО;

XX - метрологически не значимая часть ПО (является сервисной частью).

-

6.4. Определение метрологических характеристик машин

-

6.4.1.1. Выполнить однократное нагружение в направлении по часовой стрелке до достижения значения крутящего момента силы, соответствующего верхнему пределу измерений машины.

-

6.4.1.2. Обнулить показания крутящего момента силы на машине и эталонных средствах измерения. Выполнить три ряда нагружений не менее чем в 5 точках равномерно распределенных по диапазону измерений крутящего момента силы машины, включая точки, максимально приближенные к значениям нижнего и верхнего предела измерений.

Относительную погрешность измерений крутящего момента силы рассчитать по формуле:

Mmi — Мэт{

Smi = ’ Ю0%

Мэй

где, Mmj - значение крутящего момента силы с наибольшим (из трех результатов измерений) абсолютным отклонением от действительного значения, измеренного машиной в i-ой точке, Нм;

M3Tj - действительное значение крутящего момента силы в i-ой точке, Н-м.

При определении крутящего момента силы с помощью калибровочного рычага и гирь относительную погрешность измерений крутящего момента силы рассчитать по формуле:

8mi = ---- • Ю0%

M3Ti

где, Mmi - значение крутящего момента силы с наибольшим (из трех результатов измерений) абсолютным отклонением от действительного значения, измеренного машиной в i-ой точке, Н-м;

МЭТ1 - действительное значение крутящего момента силы в i-ой точке, Н-м, рассчитываемое по формуле:

M3Tj mj • g • LH0M,

где, mj - номинальная масса гирь при i-ом нагружении, кг;

g - ускорение свободного падения в месте проведения поверки, м/с2;

Lhom - длина рычага, м.

-

6.4.1.3. Выполнить однократное нагружение в направлении против часовой стрелки до достижения значения крутящего момента силы, соответствующего верхнему пределу измерений машины.

-

6.4.1.4. Выполнить действия по п. 6.4.1.2. в направлении против часовой стрелки.

Машина считается прошедшей поверку по данному пункту методики, если полученные значения относительной погрешности измерений крутящего момента силы не выходят за пределы ±1,0%.

6.4.2. Определение погрешности измерений угла закручивания-

6.4.2.1 Определение погрешности измерений угла закручивания для машины горизонтального исполнения.

Определение погрешности измерений угла закручивания производится при помощи квадранта оптического (далее - квадрант), как в направлении по часовой стрелке, так и против часовой стрелки.

Погрешности измерений угла закручивания определить:

-

- в диапазоне измерений от 0 до 100° включительно - в точках: 1, 50, 100°;

-

- в диапазоне свыше 100 до 36000° включительно - в точках 360, 18000, 36000°.

Выполнить действия в следующей последовательности:

-

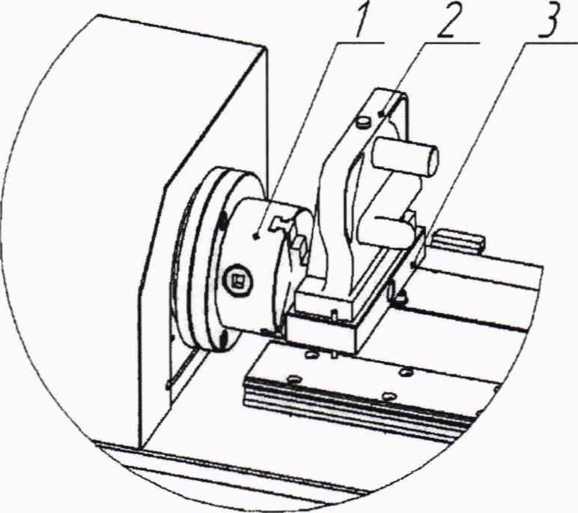

- установить во вращающийся захват приспособление для измерения угла закручивания (далее - приспособление) (приложение А);

-

- установить квадрант на приспособление и выставить приспособление горизонтально с точностью ±2';

-

- обнулить показания угла закручивания на машине;

-

- снять квадрант с приспособления;

-

- задать необходимый угол закручивания;

-

- визуально сосчитать количество полных оборотов, совершённое вращающимся захватом*;

-

- установить квадрант на приспособление и измерить действительное значение угла закручивания.

* - если при установке в горизонтальное положение нониус квадранта вращается в направлении движения вращающегося захвата, то последний оборот, совершенный вращающимся захватом, считать неполным. Если при установке в горизонтальное положение нониус квадранта вращается в направлении противоположном направлению движения вращающегося захвата, то последний оборот, совершенный вращающимся захватом, считать полным.

Аналогичную процедуру провести для всех измеряемых точек.

Для углов до 100° включительно рассчитать абсолютную погрешность измерений угла закручивания по формуле:

~ Физм “ I Фатч I

где, (pM3Mi - угол закручивания, измеренный машиной в i-ой точке, °;

(рЭТ1 - угол закручивания, измеренный по квадранту в i-ой точке, °.

Для углов свыше 100° рассчитать относительную погрешность измерений угла закру-

чивания по формулам:

о __________ИЗ.Ml________ 360-П + |<рэт||

• 100%,

если последний оборот захвата был полным;

_________^ИЗМ)__________

360 •(" + !)- |<Рэт1|

• 100%,

если последний оборот захвата был неполным;

где, (ризм; - угол закручивания, измеренный машиной в i-ой точке, °; (Рэп - угол закручивания, измеренный по квадранту в i-ой точке, °; п - количество полных оборотов, совершённое вращающимся захватом.

Машина считается прошедшей поверку по данному пункту методики, если полученные значения погрешности измерений угла закручивания не выходят за пределы:

-

- ±0,1° - в диапазоне измерений от 0 до 100° включительно;

-

- ±0,1% - в диапазоне свыше 100 до 36000° включительно.

-

6.4.2.2. Определение погрешности измерений угла закручивания для машины вертикального исполнения.

Определение погрешности измерений угла закручивания производится при помощи теодолита электронного (далее - теодолит), как в направлении по часовой стрелке, так и против часовой стрелки.

Погрешности измерений угла закручивания определить:

-

- в диапазоне измерений от 0 до 100° включительно - в точках: 1, 50, 100°;

-

- в диапазоне свыше 100 до 36000° включительно - в точках 360, 18000, 36000°.

Выполнить действия в следующей последовательности:

-

- установить теодолит на вращающийся захват, соосно с осью вращения, и выставить теодолит по уровню;

-

- установить мишень не менее чем за три метра от теодолита;

-

- навестись перекрестьем теодолита на центр мишени;

-

- обнулить показания теодолита и показания угла закручивания на машине;

-

- задать необходимый угол перемещения;

-

- при измерениях угла закручивания свыше 100°, необходимо визуально сосчитать количество полных оборотов, совершённое вращающимся захватом;

-

- навестись перекрестьем теодолита на центр мишени (в направлении противоположном вращению захвата), и считать действительное значение угла закручивания.

Аналогичную процедуру провести для всех измеряемых точек.

Для углов до 100° включительно рассчитать абсолютную погрешность измерений уг-

|

ла закручивания по формуле: |

Aj — Физья 1 Фэп 1 |

где, (ризм! - угол закручивания, измеренный машиной в i-ой точке, °; фэп — угол закручивания, измеренный по теодолиту в i-ой точке, °.

Для углов свыше 100° рассчитать относительную погрешность измерений угла закру-

|

чивания по формуле: |

8, = (7----,Физ”‘х--1) • 100% |<Рэт11 + 360-П |

где, <pH3Mi - угол закручивания, измеренный машиной в i-ой точке, °;

Фэп - угол закручивания, измеренный по теодолиту в i-ой точке, °;

п - количество полных оборотов, совершённое вращающимся захватом.

Машина считается прошедшей поверку по данному пункту методики, если полученные значения погрешности измерений угла закручивания не выходят за пределы:

-

- ±0,1° - в диапазоне измерений от 0 до 100° включительно;

-

- ±0,1% - в диапазоне свыше 100 до 36000° включительно.

-

7.1 По результатам поверки оформляется протокол в свободной форме согласно требованиям ГОСТ ИСО/МЭК 17025.

-

7.2 При положительных результатах поверки оформляется свидетельство о поверке согласно приказу Минпромторга России от 02.07.2015 № 1815 «Об утверждении порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

7.3 При отрицательных результатах поверки преобразователя выписывается извещение о непригодности к применению согласно приказу Минпромторга России от 02.07.2015 № 1815.

Главный специалист по метрологии

Е.В. Исаев

ООО «ТМС РУС»

Приложение А

(рекомендуемое)

Приспособление для определения угла закручивания

-

1 - вращающийся захват машины;

-

2 - квадрант оптический;

-

3 - приспособление для измерения угла закручивания.