Методика поверки «ГСОЕИ Системы изокинетического отбора проб промышленных выбросов ХС-5000» (МП-242-1701-2013)

i

-

УТВЕРЖДАЮ Директор .И. Менделеева» .В.Гоголинский

^^^-2016 г.

J

1

Государственная система обеспечения единства измерений

Системы изокинетического отбора проб промышленных выбросов ХС-5000

Методика поверки

МП-242-1701-2013

(с изменением № 1)

Руководитель НИО

ФГУП "ВНИИМ им. Д.И. Менделеева"

Научный сотрудник

ФГУП "ВНИИМ им. Д.И. Менделеева"

___Н.Б.Шор

"__"__2016 г.

Санкт-Петербург 2016

Настоящая методика поверки распространяется на системы изокинетического отбора проб промышленных выбросов ХС-5000 фирмы Apex Instruments, Ins., США (далее - системы) и устанавливает методику и средства их первичной поверки при ввозе в РФ, после ремонта и периодической поверки в процессе эксплуатации.

Интервал между поверками - 1 год.

1 Операции поверки-

1.1 При проведении поверки должны быть выполнены операции указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пунк-та методики поверки |

Проведение операций | |

|

при первичной поверке |

при периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2. |

Да |

Да |

|

2.1 Проверка общего функционирования |

6.2.1 |

Да |

Да |

|

2.2. Проверка герметичности газовых линий |

6.2.2 |

Да |

Да |

|

2.3. Подтверждение соответствия программного обеспечения |

6.2.3 |

Да |

Да |

|

3. Определение метрологических характеристик |

6.3. | ||

|

3.1 Определение основной относительной погрешности по измерительному каналу объема газа |

6.3.1 |

Да |

Да |

|

3.2. Определение относительной погрешности коэффициента преобразования Кт (для пневмометрической трубки) |

6.3.2 |

Да |

Да |

|

3.3. Определение основной приведенной погрешности системы по измерительному каналу дифференциального давления |

6.3.3 |

Да |

Да |

|

3.4 Определение основной погрешности системы по измерительному каналу температуры газового потока |

6.3.4 |

Да |

Да |

-

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшая поверка прекращается.

-

1.3 Допускается проведение поверки отдельных измерительных каналов в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3. (Измененная редакция, Изм. № 1).

-

2.1 Для проведения операции должны быть применены средства, указанные в таблице 2

Таблица 2.

|

Номер пункта методики поверки |

Наименование средства измерения или вспомогательного средства поверки. Требования к средству поверки. Основные метрологические или технические характеристики. |

|

4,6.3 |

Термометр лабораторный ТЛ-4, ГОСТ 28498-90 (№ 303-91 в Госреестре СИ РФ), диапазон измерений (0 - 50) °C, цена деления 0,1 °C |

|

4,6.3 |

Барометр-анероид БАММ-1 по ТУ 2501 1.1513.-79 (№ 5738-76 в Госреестре СИ РФ), диапазон измеряемого атмосферного давления от 610 до 790 мм рт.ст., предел допускаемой погрешности ± 0,8 мм рт.ст.. диапазон рабочих температур от 10 “С до 50 °C |

|

4,6.3 |

Психрометр аспирационный М-34 по ТУ 25-1607.054-85 (№ 10069-85 в Госреестре СИ РФ), диапазон относительной влажности от 10 до 100 % при температуре от минус 10 °C до 30 °C |

|

Номер пункта методики поверки |

Наименование средства измерения или вспомогательного средства поверки. Требования к средству поверки. Основные метрологические или технические характеристики. |

|

6.2.3, 6.3 |

Мановакууметр тип МВ (№ 1846-93 в Госреестре СИ РФ), ТУ 92-891.026-91, предел измерений от 0 до 6000 Па, цена деления 10 Па, предел допускаемой основной погрешности ± 40Па |

|

6.3.1 |

Расходомер-счетчик газа РГТ-6, РГТ-7 ШДЕК.421322.002 ТУ (№51713-12 в Госреестре СИ РФ); (5 - 50) дмФмин ( РГС-6 ) и ( 10 - 100) дмФмин (РГТ-7), относительная погрешность ± 1% |

|

6.3.2 |

Аэродинамическая установка, диапазон измерений скорости воздушного потока 4-40 м/с, Зо = 1 % |

|

6.3.3 |

Калибратор давления пневматический Метран-505 Воздух-1 (№ 42701-09 в Госреестре СИ РФ), с блоком опорного давления, диапазон измерений от 0,005 до 0,4 кПа, пределы допускаемой абсолютной погрешности ± 0,1 % и св.0,04 до 2 кПа, пределы допускаемой относительной погрешности ± 0,025 % |

|

6.3.4 |

Преобразователь термоэлектрический платинородий-платиновый типа ППО рабочий эталон 1-го разряда по ГОСТ 8.558-2009, погрешность не более ± 0,4 °C |

|

Термометр сопротивления эталонный ЭТС-100 (№ 19916-10 в Госреестре СИ РФ) | |

|

Термостат жидкостный мод. 7012 в диапазоне температур от 10 °C до 95 °C фирмы «Fluke Corporation, Hart Scientific Division», США, № 40415-09 в Госреестре РФ | |

|

Высокотемпературная печь лабораторная, диапазон температур от 300 "С до 1100 °C |

-

2.2 Допускается применение других средств измерений, не приведенных в таблице, но обеспечивающих определение метрологических характеристик с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке.

-

3.1 К работе с системой допускаются лица, ознакомленные с руководством по эксплуатации.

-

3.2 При работе с системой должны выполняться «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителя», а также общие требования безопасности по ГОСТ 12.2.007.0-75

4 Условия поверки

4.1 При проведении поверки должны быть соблюдены следующие условия:

|

(20 ± 5) °C; от 30 до 80 %; от 90,6 до 104,8 кПа; |

-

5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

• поверяемая система должна быть подготовлена к работе в соответствии с РЭ на него:

-

• поверяемая система должна быть выдержана в помещении при температуре, соответствующей условиям поверки, не менее 2 часов.

-

5.2. Перед проведением поверки подготовить к работе средства поверки в соответствии с требованиями их эксплуатационной документации.

-

5.3. Провести сборку схемы, приведенной на рис. 1 Приложения А.

-

6.1 Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие системы следующим требованиям :

-

• комплектность и маркировка должны соответствовать требованиям РЭ;

-

• на корпусе системы не должно быть вмятин, нарушения покрытия, коррозионных пятен и других дефектов;

-

• все надписи, обозначающие органы управления должны быть четкими.

Система считается выдержавшей внешний осмотр, если он соответствует перечисленным выше требованиям.

-

6.2 Опробование.

-

6.2.1 Проверка общего функционирования

Для проверки общего функционирования выполните операции согласно п.3.2 руководства по эксплуатации РЭ.

-

6.2.2 Проверка герметичности газовых линий.

Проверка герметичности газовых линий проводится в соответствии с разделом 8 d) РЭ на систему.

После задания необходимых параметров на экране меню проверки на герметичность нажмите на кнопку s,a'1 T,'sl . Система автоматически запустит насос и начнет контролировать уровень вакуума. После того, как уровень вакуума достигнет установленного значения, система закроет электромагнитный клапан “Leak check" на блоке управления и выполнит проверку скорости утечки.

Система считается выдержавшей проверку на герметичность, если на экране меню отобразится надпись “Passed».

-

6.2.3. Подтверждение соответствия программного обеспечения

Операция «Подтверждение соответствия программного обеспечения» заключается в определении номера версии (идентификационного номера) программного обеспечения (ПО).

Вывод номера версии (идентификационного номера) ПО на экран осуществляется при включении компьютера системы и отображается над программной кнопкой Connect.

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные соответствуют идентификационным данным, указанным в описании типа средства измерений.

-

6.3. Определение метрологических характеристик

-

6.3.1 Определение основной относительной погрешности по измерительному каналу объема газа

Определение основной относительной погрешности по измерительному каналу объема газа (Зв %) проводится по точкам в соответствии с таблицей 3.

Таблица 3

|

Диапазон задания расхода газа*, дм3/мин |

Допускаемое значение перепада давления на поглотителе, кПа |

Объем отбираемого воздуха и допускаемое отклонение. дм’ |

Время отбора пробы. мин |

|

70-88 |

0,25 |

400 ± 50 |

5 |

|

800±100 |

10 | ||

|

1600±100 |

20 | ||

|

35-43 |

3,7 |

200 ± 20 |

5 |

|

400± 100 |

10 | ||

|

800 ±100 |

20 |

-

6.3.1.1 Проводят определение в следующей последовательности:

-

- устанавливают объемный расход воздуха ((?,., дм3/мин), соответствующий выбранной точке по таблице 3.

-

- запускают отбор пробы при включении насоса с одновременным включением секундомера. По истечении времени отбора (см. таблицу 3) отключат насос.

-

- записывают конечные показания расходомера-счетчика газа РГТ и показания дисплея блока управления прибора.

-

6.3.1.2. Рассчитывают коэффициент пересчета (К) для приведения объема газа, измеренного расходомером-счетчиком и системой, к нормальным условиям 20 °C и 101,3 кПа по формуле

101300-1273+/) v '

Р - атмосферное давление, Па;

/ - температура, °C, равная температуре окружающего воздуха (для расходомера-счетчика) или 0 °C (для поверяемой системы).

Приводят полученное значение объема газа к нормальным условиям по формуле:

V, = V, -К (6.2)

где V, - объем воздуха, измеренный расходомером-счетчиком газа РГС или системой и приведенный к нормальным условиям, дм3;

дм3.

Vi - объем воздуха, измеренный расходомером-счетчиком газа РГС или системой,

-

6.3.1.3. Рассчитывают основную относительную погрешность ( 5, %) по формуле: К - К.

- ■100,% (6.3)

* t

где V, - объем воздуха, измеренный расходомером-счетчиком газа и приведенный к нормальным условиям по формуле (1), дм3;

V, - объем воздуха, измеренный системой и приведенный к нормальным условиям по формуле (1), дм3.

-

6.3.1.4 Выполняют операции по п.п. 6.3.1.1- 6.3.1.3 для каждого диапазона поверяемой системы в каждой точке по таблице 3. Число измерений в каждой точке - не менее 2-х.

Результаты определения считаются положительными, если значение основной относительной погрешности в каждой точке не превышает ± 5 %.

-

6.3.2 Определение относительной погрешности коэффициента преобразования К, для пневмометрической трубки (трубки Пито)

-

6.3.2.1 Трубку Пито устанавливают в рабочем участке зоны равных скоростей, и соединяют с микроманометром. Приемную часть трубки направляют навстречу воздушному потоку (параллельно осевой линии потока).

-

6.3.2.2 В аэродинамической трубе задают различные скорости воздушного потока V (не менее 5), равномерно распределенные по диапазону измерений.

-

6.3.2.3 При использовании эталонного анемометра при каждом значении скорости воздушного потока проводят не менее трех измерений по микроманометру трубки Пито АРтр и эталонному анемометру Vo. Вычисляют среднее значение из трех отсчетов при каждом значении скорости - Vo и АРтр.

Результаты измерений и вычислений заносят в протокол поверки по форме приложения Г. Коэффициент трубки Пито при каждом значении скорости находят по формуле

(6.4)

К = г - /р/. тр 72gA Ртр

где

V0 - средняя скорость воздушного потока, определенная по эталонному анемометру, м/с;

g -ускорение свободного падения, м/с2;

Ч -Ртр - средняя разность (при заданной скорости) между полным и статическим давлением, измеренная дифференциальным микроманометром поверяемой трубки Пито, мм вод. ст.;

р - плотность воздуха, кг/м3.

-

6.3.2.4. При использовании эталонной трубки Пито и дифференциального микроманометра при каждом значении скорости проводят не менее трех измерений. Вычисляют среднее значение из трех отсчетов на каждом значении скорости. Результаты измерений и вычислений заносят в протокол поверки по форме приложения Г. Коэффициент поверяемой трубки Пито находят по формуле:

(6.5)

-

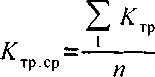

6.3.2.5 Общий коэффициент поверяемой трубки К1рср по всему диапазону измерений принимают равным среднему арифметическому значению коэффициентов на каждой поверяемой отметке:

(6.6)

где n - число коэффициентов Ктр по диапазону измерений.

-

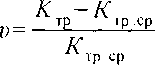

6.3.2.6 Погрешность определения К^, (%) находят по формуле

3 = 3 SKTp*100

(6.7)

п

Результаты считают положительными, если погрешность определения Ктр не превышает ± 5 %.

-

6.3.3 Определение основной приведенной погрешности системы по измерительному каналу дифференциального давления (ДР и ДН)

Основную приведенную погрешность системы по измерительному каналу дифференциального давления (ДР и ДН) - датчиков, расположенных в блоке управления - определяют при ш значениях измеряемой величины (ш - число поверяемых точек в диапазоне измерений), равномерно распределенных в диапазоне измерений, в том числе на отметках соответствующих нижнему и верхнему пределам измерений. Калибратор давления подключают к входным штуцерам ДР и ДН, расположенным на передней панели блока управления (рис. 1-3 Приложения В).

Интервал между значениями измеряемой величины не должен превышать 20 % от диапазона измерений при ш=5.

При поверке давление плавно повышают и проводят отсчет показаний на заданных отметках. На верхнем пределе измерений датчика выдерживают под давлением в течение 2-х минут, после чего давление плавно понижают и проводят отсчет показаний при тех же значениях давления, что и при повышении.

Рассчитывают основную приведенную погрешность (у, %) в каждой поверяемой точке по формуле:

Р-Р /

-■100

(6.4)

где Р,> - значения давления, задаваемые на калибраторе давления. Па: Р,< - верхний предел диапазона измерений, Па;

Р - показания системы, Па, рассчитанные по формуле:

Р= Р, -К

(6.5)

Р, - показания системы, мм вод.ст.; считанные с монитора компьютера в соответствии с РЭ на систему (окно «Monitor»).;

К - коэффициент пересчета мм вод.ст. в Па, равный 9,8:

Результаты определения считаются положительными, если значение основной приведенной погрешности в каждой точке не превышают, значений приведенных в Приложении Б.

-

6.3.4. Определение абсолютной погрешности системы по измерительному каналу температуры газового потока.

Определение абсолютной погрешности системы по измерительному каналу температуры газового потока проводят для термометра (преобразователя термоэлектрического), расположенного в пробоотборном зонде системы, в соответствии с ГОСТ 8.338-2002 «Преобразователи термоэлектрические. Методика поверки» для следующих температур: 95 °C, 350 °C, 600 °C, допускаемое отклонение ± 5 °C.

Результаты испытаний считаются положительными, если полученные значения основной абсолютной погрешности не превышают ± 1 °C.

7 Оформление результатов поверки-

7.1 В процессе проведения поверки ведется протокол, форма которого приведена в приложении В.

-

7.2 При положительных результатах поверки, на систему свидетельство о поверке установленной формы.

-

7.3 При отрицательных результатах поверки применение системы запрещается и выдается извещение о непригодности.

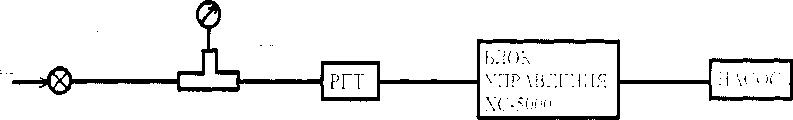

Приложение А

Рис.1

Схема подключения при определении основной погрешности измерения объема

-

1 - вентиль тонкой регулировки

-

2 - мановакууметр

-

3 - тройник

-

4 - расходомер-счетчик газа РГТ

-

5 - блок управления системы ХС-5000

-

6 - насос

Таблица Б.1 Диапазоны измерений объема газа и пределы допускаемой основной

относительной погрешности

|

Диапазон задания расхода газа*, дм3/ мин |

Допускаемое значение перепада давления на поглотителе, кПа |

Диапазон измерений объема* газа, дм3 |

Пределы допускаемой основной относительной погрешности, % |

Номинальная цена единицы наименьшего разряда, ДМ3 |

|

70-88 |

0,25 |

300 -99999,9 |

±5 |

0,1 |

|

35-43 |

3,7 |

150 -99999,9 |

±5 |

0,1 |

|

Примечание: *при условиях 0 °C, 760 мм рт.ст. в соответствии с РД 52.04.59-85 и ГОСТ 17.2.4.02-81 для сухого газа. | ||||

Таблица Б.2 Диапазоны измерений и пределы допускаемой погрешности для измеритель-ных каналов параметров газового потока

|

Определяемый пара метр |

Обозна-че- ние |

Единицы измерений |

Диапазон измере ний |

Пределы допускаемой основной погрешности |

|

Температура газовой пробы |

t |

°C |

0 - 650 |

± 1 "С абс. |

|

Дифференциальное давление (для пневмометриче-ской трубки) |

ДР |

Па (мм вод.ст) |

минус 620 - 620 (минус 63- 63) |

± 0.4 % прив. |

|

Дифференциальное давление (на выходе пробоотборного устройства) |

ДН |

Па (мм вод.ст) |

минус 1240 - 1240 (минус 127- 127) |

± 0,3 % прив. |

Средний коэффициент преобразования динамического (скоростного) давления Кт пневмо-метрической трубки: 0,7 - 0,9 (для диапазона скоростей газового потока от 4 до 30 м/с).

Пределы допускаемой относительной погрешности коэффициента преобразования Кт: ±5%

Примечание: Условия изокинетичности при отборе проб должны соответствовать требованиям ГОСТ Р ИСО 9096-2003 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом».

Рисунок 1. Общий вид передней панели системы изокинетического отбора проб промышленных выбросов ХС-5000

Рисунок 2. Штуцеры «Pitot» (ДР) для подключения калибратора давления.

1

Рисунок 3. Штуцеры «ДН» для подключения калибратора давления.

Протокол поверки

системы изокинетического отбора проб промышленных выбросов ХС-5000

Зав. №_____________________________________________________

Дата выпуска____________________________________________

Предприятие-изготовитель___________________________________

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1. Результаты внешнего осмотра_______________________________

-

2. Результаты опробования:

-

2.1 Проверка общего функционирования________________________

-

2.2 Проверка герметичности газовых линий_____________________

-

2.3. Подтверждение соответствия программного обеспечения______

-

3. Результаты определения основной относительной погрешность отбора объема пробы воздуха

Значение объема, измеренное расходомером-счетчиком газа, дм3

Значение объема, измеренное системой, дм3

Основная относительная погрешность, 5, %

Пределы допускаемой основной относительной погрешности

±5%

-

4. Результаты определения относительной погрешности коэффициента преобразования К, (для трубки Пито)_____________________________________________________________

V, м/с

Эталонное СИ

Поверяемая трубка Пито

Ктр ср

5, %

Vo, м/с

АРср,

мм.вод.ст

АРср,

мм.вод.ст

Ктр

-

5. Результаты определения основной приведенной погрешности системы по измерительному

каналу давления_____________________________________________________________

-

6. Результаты определения абсолютной погрешности системы по измерительному каналу температуры газового потока______________________________________________________

-

7. Заключение_________________

Поверитель _________________

12